KR20190118202A - 패턴 형성 방법, 임프린트 전처리 코팅 재료, 및 기판의 전처리 방법 - Google Patents

패턴 형성 방법, 임프린트 전처리 코팅 재료, 및 기판의 전처리 방법 Download PDFInfo

- Publication number

- KR20190118202A KR20190118202A KR1020197028626A KR20197028626A KR20190118202A KR 20190118202 A KR20190118202 A KR 20190118202A KR 1020197028626 A KR1020197028626 A KR 1020197028626A KR 20197028626 A KR20197028626 A KR 20197028626A KR 20190118202 A KR20190118202 A KR 20190118202A

- Authority

- KR

- South Korea

- Prior art keywords

- curable composition

- shot

- substrate

- mold

- component

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/16—Coating processes; Apparatus therefor

- G03F7/168—Finishing the coated layer, e.g. drying, baking, soaking

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y10/00—Nanotechnology for information processing, storage or transmission, e.g. quantum computing or single electron logic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y40/00—Manufacture or treatment of nanostructures

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

Abstract

높은 처리량을 제공하며 기판의 샷 영역에 균일한 물성을 갖는 패턴 형성 방법이 제공된다.

광 나노임프린트 공정을 사용하는 패턴 형성 방법이며,

상기 방법은

기판의 표면 상의 복수의 샷 영역의 각각에 대해 하기 순서로

중합성 화합물인 성분 (a1)을 적어도 함유하는 경화성 조성물 (A1)로 형성된 층을 액막으로서 적층하는 적층 단계 (1);

상기 경화성 조성물 (A1)로 형성된 상기 층의 상기 액막 상에, 중합성 화합물인 성분 (a2)를 적어도 함유하는 경화성 조성물 (A2)의 액적을 이산적으로 적하하여 상기 액적을 적층하는 적하 단계 (2);

몰드와 상기 기판 사이에, 상기 적하 단계 (2)를 수행함으로써 형성된, 상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을 샌드위치하는 몰드 접촉 단계 (3);

상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을, 상기 몰드의 측면으로부터 광을 조사하여 한 번에 상기 층을 경화시키는 광 조사 단계 (4); 및

경화 후의 상기 경화성 조성물 (A1) 및 상기 경화성 조성물 (A2)로 형성된 상기 층으로부터 상기 몰드를 이형시키는 이형 단계 (5)

를 수행하는 것을 포함하며,

상기 몰드 접촉 단계 (3)에서 상기 이형 단계 (5)까지의 단계들을 집합적으로 임프린팅 단계 [Im]라고 칭하는 경우,

상기 복수의 샷 영역으로부터 선택된 적어도 하나의 샷 영역에서 상기 적층 단계 (2)가 종료된 후 상기 임프린팅 단계 [Im]가 개시될 때까지의 기간 동안, 상기 선택된 적어도 하나의 샷 영역과는 상이한 샷 영역에 대해 상기 적층 단계 (2) 또는 상기 임프린팅 단계 [Im]를 수행하는 것인,

패턴 형성 방법.

광 나노임프린트 공정을 사용하는 패턴 형성 방법이며,

상기 방법은

기판의 표면 상의 복수의 샷 영역의 각각에 대해 하기 순서로

중합성 화합물인 성분 (a1)을 적어도 함유하는 경화성 조성물 (A1)로 형성된 층을 액막으로서 적층하는 적층 단계 (1);

상기 경화성 조성물 (A1)로 형성된 상기 층의 상기 액막 상에, 중합성 화합물인 성분 (a2)를 적어도 함유하는 경화성 조성물 (A2)의 액적을 이산적으로 적하하여 상기 액적을 적층하는 적하 단계 (2);

몰드와 상기 기판 사이에, 상기 적하 단계 (2)를 수행함으로써 형성된, 상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을 샌드위치하는 몰드 접촉 단계 (3);

상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을, 상기 몰드의 측면으로부터 광을 조사하여 한 번에 상기 층을 경화시키는 광 조사 단계 (4); 및

경화 후의 상기 경화성 조성물 (A1) 및 상기 경화성 조성물 (A2)로 형성된 상기 층으로부터 상기 몰드를 이형시키는 이형 단계 (5)

를 수행하는 것을 포함하며,

상기 몰드 접촉 단계 (3)에서 상기 이형 단계 (5)까지의 단계들을 집합적으로 임프린팅 단계 [Im]라고 칭하는 경우,

상기 복수의 샷 영역으로부터 선택된 적어도 하나의 샷 영역에서 상기 적층 단계 (2)가 종료된 후 상기 임프린팅 단계 [Im]가 개시될 때까지의 기간 동안, 상기 선택된 적어도 하나의 샷 영역과는 상이한 샷 영역에 대해 상기 적층 단계 (2) 또는 상기 임프린팅 단계 [Im]를 수행하는 것인,

패턴 형성 방법.

Description

본 발명은 패턴 형성 방법, 방법에 사용될 임프린트 전처리 코팅 재료, 및 재료를 사용하는 것을 포함하는 기판의 전처리 방법에 관한 것이다.

반도체 디바이스, MEMS 등에 있어서 미세화의 요구가 높아져 왔으며, 따라서 광 나노임프린트 기술이 미세가공 기술로서 주목받아 왔다. 광 나노임프린트 기술에서는, 표면에 미세한 요철 패턴이 형성된 몰드를 광경화성 조성물 (레지스트)이 도포된 기판 (웨이퍼)에 대해 가압한 상태에서, 광경화성 조성물을 경화시킨다. 이에 의해, 몰드의 요철 패턴을 광경화성 조성물의 경화막 상에 전사하고, 따라서 기판 상에 패턴을 형성한다. 광 나노임프린트 기술에 따르면, 기판 상에 수 나노미터 오더의 미세한 구조체를 형성할 수 있다.

특허문헌 1에 개시된 광 나노임프린트 기술에 의한 패턴 형성 방법을, 도 1의 모식 단면도를 참조하여 설명한다. 먼저, 잉크젯 방법을 사용하여 기판(101) 상의 패턴 형성 영역에 액상 경화성 조성물 (레지스트)(102)을 이산적으로 적하한다 (배치 단계, 도 1 (1)). 적하된 경화성 조성물(102)의 액적은 각각 액적이 확산되는 방향을 나타내는 화살표(104)로 표시된 바와 같이 기판(101) 상에서 확산된다 (도 1(1)). 이러한 현상을 예비확산(prespread)으로 칭한다. 이어서, 상기 경화성 조성물(102)을, 패턴이 형성된 하기 기재된 조사광(106)에 대해 투명한 몰드(105)를 사용하여 성형한다 (몰드 접촉 단계, 도 1(2)). 몰드 접촉 단계에서는, 경화성 조성물(102)의 액적이, 기판(101)과 몰드(105) 사이의 간극의 전체 영역에 걸쳐 확산된다 (도 1(2)). 이러한 현상을 확산(spread)으로 칭한다. 또한, 몰드 접촉 단계에서는, 경화성 조성물(102)은, 각각 모세관 현상에 의해 액적이 확산되는 방향을 나타내는 화살표(104)로 표시된 바와 같이 몰드(105) 상의 오목부의 내부에도 충전된다 (도 1(2)의 확대부). 이러한 충전 현상을 충전(fill)으로 칭한다. 확산 및 충전을 완료하는데 필요한 시간을 충전 시간(filling time)으로 칭한다. 각각 액적이 확산되는 방향을 나타내는 화살표(104)로 표시된 바와 같이 경화성 조성물(102)의 충전을 완료한 후, 조사광(106)을 조사하여 경화성 조성물(102)을 경화 (광 조사 단계, 도 1(3))시킨 다음 기판(101)을 몰드(105)로부터 이형시킨다 (이형 단계, 도 1(4)). 상기 단계들을 수행함으로써 기판 상에 미리 결정된 패턴을 갖는 경화막 (광경화막(107))을 생성한다.

S. Reddy, R.T. Bonnecaze, Microelectronic Engineering, 82, (2005) 60-70

N. Imaishi, Int. J. Microgravity Sci. No. 31 Supplement 2014 (S5-S12)

특허문헌 1에 개시된 광 나노임프린트 기술에서는, 몰드 접촉 개시부터 확산 및 충전의 완료까지의 시간 (충전 시간)이 길고, 따라서 처리량이 낮다는 과제가 있었다.

상기를 고려하여, 본 발명의 발명자들은 충전 시간이 짧은, 즉 처리량이 높은 광 나노임프린트 기술 (짧은 확산 시간 나노임프린트 리소그래피(Short Spread Time Nanoimprint Lithography), 이하 "SST-NIL"로 지칭됨)을 고안하였다. SST-NIL은, 도 2의 모식 단면도에 도시된 바와 같이,

기판 상에 액상 경화성 조성물 (A1)(202)을 적층하는 적층 단계 (1) (단계 (1));

상기 경화성 조성물 (A1)(202)의 층 상에, 경화성 조성물 (A2)(203)의 액적을 이산적으로 적층하는 적층 단계 (2) (단계 (2));

몰드(205)와 기판(201) 사이에, 상기 경화성 조성물 (A1)(202)과 상기 경화성 조성물 (A2)(203)가 부분적으로 혼합됨으로써 수득된 층을 샌드위치하는 몰드 접촉 단계 (단계 (3));

상기 경화성 조성물 (A1)(202)과 경화성 조성물 (A2)(203)가 부분적으로 혼합됨으로써 수득된 혼합물(208)로 형성된 층을, 몰드(205)의 측면으로부터 조사광(206)을 조사하는 것에 의해 상기 층을 한 번에 경화시키는 광 조사 단계 (단계 (4)); 및

경화 후의 상기 경화성 조성물로 형성된 층으로부터 상기 몰드(205)를 이형시키는 이형 단계 (단계 (5))

를 포함하는, 패턴 형상을 갖는 경화막(207)을 수득하는 기술이다.

SST-NIL에서, 단계 (2)로부터 단계 (5)까지의 일련의 단계 유닛을 "샷(shot)"으로 칭하며, 몰드(205)가 경화성 조성물 (A1)(202) 및 경화성 조성물 (A2)(203)와 접촉하는 영역, 즉 기판 상에서 패턴이 형성되는 영역을 "샷 영역(shot area)"으로 칭한다.

SST-NIL에서는, 이산적으로 적하된 경화성 조성물 (A2)(203)의 액적이 경화성 조성물 (A1)(202)의 액막 상에서 신속하게 확산되기 때문에 충전 시간이 짧고 처리량이 높다. 이하, SST-NIL의 상세한 메카니즘을 설명한다.

그러나, 도 2에 도시된 SST-NIL은 하기 문제를 포함한다. 즉, 경화성 조성물 (A1)(202)은 기판(201) 상에 샷 영역보다 더 넓은 면적, 예컨대 기판의 전체 표면을 점유하도록 예를 들어, 스핀 코팅을 사용하여 적층된다. 반면, 경화성 조성물 (A2)(203)는 예를 들어, 잉크젯 방법을 사용하여 이산적으로 적층된다. 여기서, 경화성 조성물 (A1) 및 경화성 조성물 (A2)는 상이한 조성물이며, 경화성 조성물 (A2)가 적하된 후, 2종의 조성물은 광 조사 단계 개시 전까지 혼합된다. 경화성 조성물 (A1)(202) 및 경화성 조성물 (A2)(203)의 혼합이 불충분한 경우, 조성이 균일하지 않게 되고 따라서 막 물성의 불균일이 발생한다. 따라서, 혼합이 불충분한 상태에서 광을 조사하여 경화시키는 경우, 경화막의 드라이 에칭 내성과 같은 막 물성이 불균일해진다는 문제가 존재한다.

경화성 조성물 (A1)(202) 및 경화성 조성물 (A2)(203)는 적층 단계 (단계 2)에서 광 조사 단계 (단계 4) 개시 전까지의 기간 동안 혼합되어 경화성 조성물 (A1)(202)과 경화성 조성물 (A2)(203)의 혼합물(208)을 형성한다. 일반적으로, 경화성 조성물 (A1)(202) 및 경화성 조성물 (A2)(203)의 드라이 에칭 내성은 차이가 있는 경우가 많다. 예를 들어, 경화성 조성물 (A1)(202)의 드라이 에칭 내성이 경화성 조성물 (A2)(203)의 드라이 에칭 내성보다 낮은 경우, 경화성 조성물 (A1)(202) 및 경화성 조성물 (A2)(203)의 혼합이 불충분한 영역(209)은 드라이 에칭 내성이 낮다. 드라이 에칭 내성이 낮은 영역은 후속 단계에서 에칭시 결함으로 작용한다. 상기 기재된 바와 같은 결함을 방지하기 위해, 경화성 조성물은 충분히 혼합될 필요가 있다. 경화성 조성물 (A1)(202) 내로 경화성 조성물 (A2)(203)를 디퓨젼시키기 위해, 경화성 조성물 (A1)(202)과 경화성 조성물 (A2)(203)는 서로 긴 시간 동안 접촉될 필요가 있다. 그러나, 혼합에 긴 시간이 소요되는 경우, 1샷에 소요되는 시간이 길어지기 때문에 처리량이 현저하게 감소하는 문제가 발생한다.

상기 관점에서, 본 발명의 목적은 높은 처리량을 제공하며 기판의 샷 영역에서 균일한 물성을 갖는 SST-NIL 기술을 제공하는 것이다.

상기 과제를 해결하기 위해, 본 발명의 한 실시형태에 따르면 기판의 표면 상의 복수의 샷 영역의 각각에 대해 하기 순서로

중합성 화합물인 성분 (a1)을 적어도 함유하는 경화성 조성물 (A1)로 형성된 층을 적층하는 적층 단계 (1);

상기 경화성 조성물 (A1)로 형성된 상기 층의 액막 상에, 중합성 화합물인 성분 (a2)를 적어도 함유하는 경화성 조성물 (A2)의 액적을 이산적으로 적하하여 상기 액적을 적층하는 적층 단계 (2);

몰드와 상기 기판 사이에, 상기 적층 단계 (2)를 수행함으로써 형성된, 상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을 샌드위치하는 몰드 접촉 단계 (3);

상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을, 상기 몰드의 측면으로부터 광을 조사하여 상기 층을 경화시키는 광 조사 단계 (4); 및

경화 후의 상기 경화성 조성물 (A1) 및 상기 경화성 조성물 (A2)로 형성된 층으로부터 상기 몰드를 이형시키는 이형 단계 (5)

를 수행하는 것을 포함하며,

상기 몰드 접촉 단계 (3)에서 상기 이형 단계 (5)까지의 단계들을 집합적으로 임프린팅 단계 [Im]라고 칭하는 경우,

상기 복수의 샷 영역으로부터 선택된 적어도 하나의 샷 영역에서 상기 적층 단계 (2)가 종료된 후 상기 임프린팅 단계 [Im]가 개시될 때까지의 기간 동안, 상기 선택된 적어도 하나의 샷 영역과는 상이한 샷 영역에 대해 상기 적층 단계 (2) 또는 상기 임프린팅 단계 [Im]를 수행하는 것인,

광 나노임프린트 공정을 사용하는 패턴 형성 방법이 제공된다.

본 발명에 따르면, 높은 처리량을 제공하며 기판의 샷 영역에서 균일한 물성을 갖는 패턴 형성 방법을 제공하는 것이 가능하다.

도 1은 광 나노임프린트 기술에 의한 패턴 형성 방법의 선행예를 도시하는 모식 단면도이다.

도 2는 본 발명에 의해 해결되는 과제를 설명하는 모식 단면도이다.

도 3은 본 발명의 한 실시형태에 따른 광 나노임프린트 기술을 도시하는 모식 단면도이다.

도 2는 본 발명에 의해 해결되는 과제를 설명하는 모식 단면도이다.

도 3은 본 발명의 한 실시형태에 따른 광 나노임프린트 기술을 도시하는 모식 단면도이다.

[제1 실시형태]

이하, 본 발명의 제1 실시형태에 대해 적절히 도면을 참조하여 상세하게 설명한다. 단, 본 발명은 하기 기재된 실시형태에 제한되지는 않는다. 본 발명에서, 본 발명의 취지로부터 일탈하지 않으며 관련 기술분야의 통상의 기술자의 통상 지식에 기초하는, 하기 기재된 실시형태의 적절한 변경, 개량 등이 또한 본 발명의 범주에 포함된다. 경화성 조성물 (A1)에 함유된 성분 (a)는 성분 (a1)로 나타내고, 경화성 조성물 (A2)에 함유된 성분 (a)는 성분 (a2)로 나타낸다. 성분 (b) 내지 성분 (d)에 대해 동일하게 적용된다.

[경화성 조성물 (A)]

본 발명에 따른 경화성 조성물 (A1) 및 조성물 (A2) (이하, 둘 다 "경화성 조성물 (A)"로도 지칭됨)는 각각, 중합성 화합물인 성분 (a)를 적어도 함유하는 화합물이다. 이러한 실시형태에 따른 경화성 조성물은 각각, 광중합 개시제인 성분 (b), 비-중합성 화합물인 성분 (c), 또는 용매인 성분 (d)를 추가로 함유할 수 있다.

또한, 본원에서 사용되는 용어 "경화막"은 기판 상에 경화성 조성물 (A)를 중합 및 경화시킴으로써 수득된 막을 의미한다. 또한, 경화막의 형상은 특별히 제한되지 않으며, 막은 그의 표면 상에 패턴 형상을 가질 수 있다.

각각의 성분을 이하에서 상세히 설명한다.

<성분 (a): 중합성 화합물>

본 개시내용에서, 중합성 화합물인 성분 (a)는 광중합 개시제인 성분 (b)로부터 발생된 중합 인자 (예컨대 라디칼)와 반응하여 연쇄 반응 (중합 반응)에 의해 중합체 화합물로 형성된 막을 형성한다.

이러한 중합성 화합물은 예를 들어 라디칼 중합성 화합물이다. 중합성 화합물인 성분 (a)는 단지 1종의 중합성 화합물 또는 복수 종의 중합성 화합물로 형성될 수 있다.

라디칼 중합성 화합물은 1개 이상의 아크릴로일 기 또는 메타크릴로일 기를 갖는 화합물, 즉 (메트)아크릴 화합물인 것이 바람직하다. 따라서, 본 발명에 따른 경화성 조성물은 성분 (a)로서 (메트)아크릴 화합물을 각각 함유하고, 성분 (a)에 대한 주요 성분이 (메트)아크릴 화합물인 것이 보다 바람직하고, 성분 (a)가 (메트)아크릴 화합물로 이루어지는 것이 가장 바람직하다. 또한 본원에 기재된 "성분 (a)에 대한 주요 성분은 (메트)아크릴 화합물이다"라는 어구는 (메트)아크릴 화합물이 성분 (a)의 90 중량% 이상을 차지한다는 것을 의미한다.

라디칼 중합성 화합물이, 각각 1개 이상의 아크릴로일 기 또는 메타크릴로일 기를 갖는 복수 종의 화합물로 형성되는 경우, 화합물은 바람직하게는 단관능 (메트)아크릴 단량체 및 다관능 (메트)아크릴 단량체를 함유한다. 이는 단관능 (메트)아크릴 단량체 및 다관능 (메트)아크릴 단량체의 조합이, 높은 기계적 강도를 갖는 경화막을 제공하기 때문이다.

1개의 아크릴로일 기 또는 메타크릴로일 기를 갖는 단관능 (메트)아크릴 화합물로서는, 예를 들어 페녹시에틸 (메트)아크릴레이트, 페녹시-2-메틸에틸 (메트)아크릴레이트, 페녹시에톡시에틸 (메트)아크릴레이트, 3-페녹시-2-히드록시프로필 (메트)아크릴레이트, 2-페닐페녹시에틸 (메트)아크릴레이트, 4-페닐페녹시에틸 (메트)아크릴레이트, 3-(2-페닐페닐)-2-히드록시프로필 (메트)아크릴레이트, EO 변성 p-쿠밀페닐 (메트)아크릴레이트, 2-브로모페녹시에틸 (메트)아크릴레이트, 2,4-디브로모페녹시에틸 (메트)아크릴레이트, 2,4,6-트리브로모페녹시에틸 (메트)아크릴레이트, EO 변성 페녹시 (메트)아크릴레이트, PO 변성 페녹시 (메트)아크릴레이트, 폴리옥시에틸렌 노닐페닐 에테르 (메트)아크릴레이트, 이소보르닐 (메트)아크릴레이트, 1-아다만틸 (메트)아크릴레이트, 2-메틸-2-아다만틸 (메트)아크릴레이트, 2-에틸-2-아다만틸 (메트)아크릴레이트, 보르닐 (메트)아크릴레이트, 트리시클로데카닐 (메트)아크릴레이트, 디시클로펜타닐 (메트)아크릴레이트, 디시클로펜테닐 (메트)아크릴레이트, 시클로헥실 (메트)아크릴레이트, 4-부틸시클로헥실 (메트)아크릴레이트, 아크릴로일 모르폴린, 2-히드록시에틸 (메트)아크릴레이트, 2-히드록시프로필 (메트)아크릴레이트, 2-히드록시부틸 (메트)아크릴레이트, 메틸 (메트)아크릴레이트, 에틸 (메트)아크릴레이트, 프로필 (메트)아크릴레이트, 이소프로필 (메트)아크릴레이트, 부틸 (메트)아크릴레이트, 아밀 (메트)아크릴레이트, 이소부틸 (메트)아크릴레이트, t-부틸 (메트)아크릴레이트, 펜틸 (메트)아크릴레이트, 이소아밀 (메트)아크릴레이트, 헥실 (메트)아크릴레이트, 헵틸 (메트)아크릴레이트, 옥틸 (메트)아크릴레이트, 이소옥틸 (메트)아크릴레이트, 2-에틸헥실 (메트)아크릴레이트, 노닐 (메트)아크릴레이트, 데실 (메트)아크릴레이트, 이소데실 (메트)아크릴레이트, 운데실 (메트)아크릴레이트, 도데실 (메트)아크릴레이트, 라우릴 (메트)아크릴레이트, 스테아릴 (메트)아크릴레이트, 이소스테아릴 (메트)아크릴레이트, 벤질 (메트)아크릴레이트, 테트라히드로푸르푸릴 (메트)아크릴레이트, 부톡시에틸 (메트)아크릴레이트, 에톡시 디에틸렌 글리콜 (메트)아크릴레이트, 폴리에틸렌 글리콜 모노(메트)아크릴레이트, 폴리프로필렌 글리콜 모노(메트)아크릴레이트, 메톡시 에틸렌 글리콜 (메트)아크릴레이트, 에톡시에틸 (메트)아크릴레이트, 메톡시 폴리에틸렌 글리콜 (메트)아크릴레이트, 메톡시 폴리프로필렌 글리콜 (메트)아크릴레이트, 디아세톤 (메트)아크릴아미드, 이소부톡시메틸 (메트)아크릴아미드, N,N-디메틸 (메트)아크릴아미드, t-옥틸 (메트)아크릴아미드, 디메틸아미노에틸 (메트)아크릴레이트, 디에틸아미노에틸 (메트)아크릴레이트, 7-아미노-3,7-디메틸옥틸 (메트)아크릴레이트, N,N-디에틸 (메트)아크릴아미드, 및 N,N-디메틸아미노프로필 (메트)아크릴아미드 등을 들 수 있으나, 이에 제한되지는 않는다.

상기 단관능 (메트)아크릴 화합물의 시판품의 예는, 아로닉스(ARONIX)(상표명) M101, M102, M110, M111, M113, M117, M5700, TO-1317, M120, M150, 및 M156 (이들 모두는 도아고세이 캄파니, 리미티드(Toagosei Co., Ltd)에 의해 제조됨); MEDOL10, MIBDOL10, CHDOL10, MMDOL30, MEDOL30, MIBDOL30, CHDOL30, LA, IBXA, 2-MTA, HPA, 및 비스코트(Viscoat) #150, #155, #158, #190, #192, #193, #220, #2000, #2100, 및 #2150 (이들 모두는 오사카 오가닉 케미칼 인더스트리 리미티드(Osaka Organic Chemical Industry Ltd.)에 의해 제조됨); 라이트 아크릴레이트(LIGHT ACRYLATE) BO-A, EC-A, DMP-A, THF-A, HOP-A, HOA-MPE, HOA-MPL, PO-A, P-200A, NP-4EA, 및 NP-8EA, 및 에폭시 에스테르 M-600A (이들 모두는 교에이샤 케미칼 캄파니, 리미티드(Kyoeisha Chemical Co., Ltd.)에 의해 제조됨); 가야라드(KAYARAD)(상표명) TC110S, R-564, 및 R-128H (이들 모두는 니폰 가야쿠 캄파니, 리미티드(Nippon Kayaku Co., Ltd.)에 의해 제조됨); NK 에스테르 AMP-10G 및 AMP-20G (이들 둘 다는 신-나카무라 케미칼 캄파니, 리미티드(Shin-Nakamura Chemical Co., Ltd.)에 의해 제조됨); FA-511A, 512A, 및 513A (이들 모두는 히타치 케미칼 캄파니, 리미티드(Hitachi Chemical Co., Ltd.)에 의해 제조됨); PHE, CEA, PHE-2, PHE-4, BR-31, BR-31M, 및 BR-32 (이들 모두는 DKS에 의해 제조됨); VP (바스프(BASF)에 의해 제조됨); 및 ACMO, DMAA, 및 DMAPAA (이들 모두는 고진 캄파니, 리미티드(Kohjin Co., Ltd.)에 의해 제조됨)를 포함하나, 이에 제한되지는 않는다.

추가로, 2개 이상의 아크릴로일 기 또는 메타크릴로일 기를 갖는 다관능 (메트)아크릴 화합물로서는, 예를 들어 트리메틸올프로판 디(메트)아크릴레이트, 트리메틸올프로판 트리(메트)아크릴레이트, EO 변성 트리메틸올프로판 트리(메트)아크릴레이트, PO 변성 트리메틸올프로판 트리(메트)아크릴레이트, EO,PO 변성 트리메틸올프로판 트리(메트)아크릴레이트, 디메틸올트리시클로데칸 디(메트)아크릴레이트, 펜타에리트리톨 트리(메트)아크릴레이트, 펜타에리트리톨 테트라(메트)아크릴레이트, 에틸렌 글리콜 디(메트)아크릴레이트, 테트라에틸렌 글리콜 디(메트)아크릴레이트, 폴리에틸렌 글리콜 디(메트)아크릴레이트, 폴리프로필렌 글리콜 디(메트)아크릴레이트, 1,4-부탄디올 디(메트)아크릴레이트, 1,6-헥산디올 디(메트)아크릴레이트, 네오펜틸 글리콜 디(메트)아크릴레이트, 1,9-노난디올 디(메트)아크릴레이트, 1,10-데칸디올 디(메트)아크릴레이트, 1,3-아다만탄 디메탄올 디(메트)아크릴레이트, 트리스(2-히드록시에틸)이소시아누레이트 트리(메트)아크릴레이트, 트리스(아크릴로일옥시)이소시아누레이트, 비스(히드록시메틸)트리시클로데칸 디(메트)아크릴레이트, 디펜타에리트리톨 펜타(메트)아크릴레이트, 디펜타에리트리톨 헥사(메트)아크릴레이트, EO 변성 2,2-비스(4-((메트)아크릴옥시)페닐)프로판, PO 변성 2,2-비스(4-((메트)아크릴옥시)페닐)프로판, 및 EO,PO 변성 2,2-비스(4-((메트)아크릴옥시)페닐)프로판을 들 수 있으나, 이에 제한되지는 않는다.

상기 다관능 (메트)아크릴 화합물의 시판품의 예는, 유피머(YUPIMER)(상표명) UV SA1002 및 SA2007 (이들 둘 다는 미츠비시 케미칼 코포레이션(Mitsubishi Chemical Corporation)에 의해 제조됨); 비스코트 #195, #230, #215, #260, #335HP, #295, #300, #360, #700, GPT, 및 3PA (이들 모두는 오사카 오가닉 케미칼 인더스트리 리미티드에 의해 제조됨); 라이트 아크릴레이트 4EG-A, 9EG-A, NP-A, DCP-A, BP-4EA, BP-4PA, TMP-A, PE-3A, PE-4A, 및 DPE-6A (이들 모두는 교에이샤 케미칼 캄파니, 리미티드에 의해 제조됨); 가야라드 (상표명) PET-30, TMPTA, R-604, DPHA, DPCA-20, -30, -60, 및 -120, 및 HX-620, D-310, 및 D-330 (이들 모두는 니폰 가야쿠 캄파니, 리미티드에 의해 제조됨); 아로닉스 (상표명) M208, M210, M215, M220, M240, M305, M309, M310, M315, M325, 및 M400 (이들 모두는 도아고세이 캄파니, 리미티드에 의해 제조됨); 및 리폭시(Ripoxy) (상표명) VR-77, VR-60, 및 VR-90 (이들 모두는 쇼와 덴코 가부시키가이샤(Showa Denko K.K.)에 의해 제조됨)을 포함하나, 이에 제한되지는 않는다.

상기 언급된 화합물 군에서, 용어 "(메트)아크릴레이트"는 아크릴레이트, 또는 상기 아크릴레이트와 동등한 알콜 잔기를 갖는 메타크릴레이트를 의미한다. 용어 "(메트)아크릴로일 기"는 아크릴로일 기, 또는 상기 아크릴로일 기와 동등한 알콜 잔기를 갖는 메타크릴로일 기를 의미한다. 약어 "EO"는 에틸렌 옥시드를 지칭하고, 용어 "EO 변성 화합물 A"는 화합물 A의 (메트)아크릴산 잔기와 알콜 잔기가 에틸렌 옥시드 기의 올리고머 또는 중합체로 이루어진 블록 구조를 통해 서로 결합된 화합물을 의미한다. 또한, 약어 "PO"는 프로필렌 옥시드를 지칭하고, 용어 "PO 변성 화합물 B"는 화합물 B의 (메트)아크릴산 잔기와 알콜 잔기가 프로필렌 옥시드 기의 올리고머 또는 중합체로 이루어진 블록 구조를 통해 서로 결합된 화합물을 의미한다.

경화성 조성물 (A1) 중 중합성 화합물인 성분 (a1)의 배합 비율은 바람직하게는, 성분 (a1), 성분 (b1) 및 성분 (c1)의 합계 중량, 즉, 성분 (d1)을 제외한 경화성 조성물 (A1)의 성분의 합계 중량에 대해 50 중량% 이상 100 중량% 이하이다. 또한, 상기 배합 비율은 바람직하게는 80 중량% 이상 100 중량% 이하, 보다 바람직하게는 90 중량% 초과 100 중량% 이하이다.

경화성 조성물 (A1) 중 중합성 화합물인 성분 (a1)의 배합 비율을 성분 (a1), 성분 (b1) 및 성분 (c1)의 합계 중량에 대해 50 중량% 이상으로 설정하는 경우, 수득되는 경화막을 어느 정도의 기계적 강도를 갖는 경화막으로 할 수 있다.

경화성 조성물 (A2) 중 중합성 화합물인 성분 (a2)의 배합 비율은 바람직하게는, 성분 (a2), 성분 (b2) 및 성분 (c2)의 합계 중량, 즉 성분 (d2)를 제외한 경화성 조성물 (A2)의 합계 중량에 대해 50 중량% 이상 99.9 중량% 이하이다. 또한, 상기 배합 비율은 바람직하게는 80 중량% 이상 99 중량% 이하, 보다 바람직하게는 90 중량% 초과 98 중량% 이하이다.

경화성 조성물 (A2) 중 중합성 화합물인 성분 (a2)의 배합 비율을 성분 (a2), 성분 (b2) 및 성분 (c2)의 합계 중량에 대해 50 중량% 이상으로 설정하는 경우, 수득되는 경화막을 어느 정도의 기계적 강도를 갖는 경화막으로 할 수 있다.

또한, 하기 기재된 바와 같이, 경화성 조성물 (A1)은 바람직하게는 성분 (d1)을 함유하며, 성분 (a1)의 함유량은 바람직하게는, 성분 (d1)을 함유하는 경화성 조성물 (A1)의 성분의 합계 중량에 대해 0.01 중량% 이상 10 중량% 이하이다.

<성분 (b): 광중합 개시제>

본 개시내용에서, 광중합 개시제인 성분 (b)는 미리 결정된 파장의 광을 감지해서 상기 언급된 중합 인자 (라디칼)를 발생시키는 화합물이다. 구체적으로, 광중합 개시제는 광 (적외선, 가시광선, 자외선, 원자외선, X선, 또는 전자 빔 등의 하전 입자선, 방사선)에 의해 라디칼을 발생시키는 중합 개시제 (라디칼 발생제)이다. 성분 (b)는 1종의 광중합 개시제 또는 복수 종의 광중합 개시제로 형성될 수 있다.

라디칼 발생제의 예는, 2-(o-클로로페닐)-4,5-디페닐이미다졸 이량체, 2-(o-클로로페닐)-4,5-디(메톡시페닐)이미다졸 이량체, 2-(o-플루오로페닐)-4,5-디페닐이미다졸 이량체, 및 2-(o- 또는 p-메톡시페닐)-4,5-디페닐이미다졸 이량체 등의 치환기를 가질 수 있는 2,4,5-트리아릴이미다졸 이량체; 벤조페논, 및 N,N'-테트라메틸-4,4'-디아미노벤조페논 (미힐러(Michler) 케톤), N,N'-테트라에틸-4,4'-디아미노벤조페논, 4-메톡시-4'-디메틸아미노벤조페논, 4-클로로벤조페논, 4,4'-디메톡시벤조페논, 및 4,4'-디아미노벤조페논 등의 벤조페논 유도체; 2-벤질-2-디메틸아미노-1-(4-모르폴리노페닐)-부타논-1,2-메틸-1-[4-(메틸티오)페닐]-2-모르폴리노-프로판-1-온 등의 α-아미노 방향족 케톤 유도체; 2-에틸안트라퀴논, 페난트렌퀴논, 2-t-부틸안트라퀴논, 옥타메틸안트라퀴논, 1,2-벤즈안트라퀴논, 2,3-벤즈안트라퀴논, 2-페닐안트라퀴논, 2,3-디페닐안트라퀴논, 1-클로로안트라퀴논, 2-메틸안트라퀴논, 1,4-나프토퀴논, 9,10-페난트라퀴논, 2-메틸-1,4-나프토퀴논, 및 2,3-디메틸안트라퀴논 등의 퀴논; 벤조인 메틸 에테르, 벤조인 에틸 에테르, 및 벤조인 페닐 에테르 등의 벤조인 에테르 유도체; 벤조인, 및 메틸벤조인, 에틸벤조인, 및 프로필벤조인 등의 벤조인 유도체; 벤질 디메틸 케탈 등의 벤질 유도체; 9-페닐아크리딘 및 1,7-비스(9,9'-아크리디닐)헵탄 등의 아크리딘 유도체; N-페닐글리신 등의 N-페닐글리신 유도체; 아세토페논, 및 3-메틸아세토페논, 아세토페논 벤질 케탈, 1-히드록시시클로헥실 페닐 케톤, 및 2,2-디메톡시-2-페닐아세토페논 등의 아세토페논 유도체; 티오크산톤, 및 디에틸티오크산톤, 2-이소프로필티오크산톤, 및 2-클로로티오크산톤 등의 티오크산톤 유도체; 2,4,6-트리메틸벤조일 디페닐 포스핀 옥시드, 비스(2,4,6-트리메틸벤조일) 페닐 포스핀 옥시드, 및 비스(2,6-디메톡시벤조일)-2,4,4-트리메틸펜틸 포스핀 옥시드 등의 아실포스핀 옥시드 유도체; 1,2-옥탄디온-, 1-[4-(페닐티오)페닐]-, 2-(O-벤조일옥심) 및 에타논-, 1-[9-에틸-6-(2-메틸벤조일)-9H-카르바졸-3-일]-, 1-(O-아세틸옥심) 등의 옥심 에스테르 유도체; 크산톤; 플루오레논; 벤즈알데히드; 플루오렌; 안트라퀴논; 트리페닐아민; 카르바졸; 1-(4-이소프로필페닐)-2-히드록시-2-메틸프로판-1-온; 및 2-히드록시-2-메틸-1-페닐프로판-1-온을 포함하나, 이에 제한되지는 않는다.

상기 라디칼 발생제의 시판품의 예는, 이르가큐어(Irgacure) 184, 369, 651, 500, 819, 907, 784, 및 2959, CGI-1700, -1750, 및 -1850, CG24-61, 다로큐어(Darocur) 1116 및 1173, 루시린(Lucirin)(상표명) TPO, LR8893, 및 LR8970 (이들 모두는 바스프에 의해 제조됨), 및 우베크릴(Ubecryl) P36 (UCB에 의해 제조됨)을 포함하나, 이에 제한되지는 않는다.

이들 중, 성분 (b)는 바람직하게는 아실포스핀 옥시드계 중합 개시제이다. 상기 기재된 예 중, 아실포스핀 옥시드계 중합 개시제는, 2,4,6-트리메틸벤조일 디페닐 포스핀 옥시드, 비스(2,4,6-트리메틸벤조일) 페닐 포스핀 옥시드, 또는 비스(2,6-디메톡시벤조일)-2,4,4-트리메틸펜틸 포스핀 옥시드 등의 아실포스핀 옥시드 화합물이다.

본 발명에서, 경화성 조성물 (A1)은 광반응성을 실질적으로 갖지 않는 것이 바람직하다. 이를 위해, 경화성 조성물 (A1) 중 광중합 개시제인 성분 (b1)의 배합 비율은 바람직하게는, 성분 (a1), 성분 (b1), 성분 (c1)의 합계, 즉 성분 (d1)을 제외한 경화성 조성물 (A1)의 성분의 합계 중량에 대해 0.1 중량% 미만이다. 또한, 상기 배합 비율은 보다 바람직하게는 0.01 중량% 이하이다.

성분 (b1)의 배합 비율을 성분 (a1), 성분 (b1) 및 성분 (c1)의 합계 중량에 대해 0.1 중량% 미만으로 설정하는 경우, 경화성 조성물 (A1)은 광반응성을 실질적으로 갖지 않는다. 따라서, 누출된 광에 의한 광경화가 발생할 수 있는 위험이 완화되고, 인접한 샷 영역에서 짧은 충전 시간에서도 비-충전 결함이 적은 패턴이 수득된다. 해당 샷 영역에서의 경화성 조성물 (A1)의 경화 반응은 하기 기재된다.

경화성 조성물 (A2) 중 광중합 개시제인 성분 (b2)의 배합 비율은 바람직하게는, 성분 (a2), 성분 (b2) 및 하기 기재된 성분 (c2)의 합계, 즉 성분 (d2)를 제외한 경화성 조성물 (A1)의 성분의 합계 중량에 대해 0.1 중량% 이상 50 중량% 이하이다. 또한, 상기 배합 비율은 바람직하게는 0.1 중량% 이상 20 중량% 이하, 보다 바람직하게는 10 중량% 초과 20 중량% 이하이다.

경화성 조성물 (A2) 중 성분 (b2)의 배합 비율을 성분 (a2), 성분 (b2) 및 성분 (c2)의 합계에 대해 0.1 중량% 이상으로 설정하는 경우, 조성물의 경화 속도가 증가되고, 따라서 반응 효율을 향상시킬 수 있다. 또한, 성분 (b2)의 배합 비율을 성분 (a2), 성분 (b2) 및 성분 (c2)의 합계에 대해 50 중량% 이하로 설정하는 경우, 수득되는 경화막을 어느 정도의 기계적 강도를 갖는 경화물로 할 수 있다.

<성분 (c): 비중합성 화합물>

본 실시형태에 따른 경화성 조성물 (A1) 및 (A2)는 상기 기재된 성분 (a) 및 성분 (b) 이외에도 다양한 목적에 따라 본 발명의 효과를 손상시키지 않는 정도로, 비중합성 화합물인 성분 (c)를 추가로 함유할 수 있다. 이러한 성분 (c)는, 예를 들어 중합성 관능기, 예컨대 (메트)아크릴로일 기를 함유하지 않으며, 미리 결정된 파장을 갖는 광을 감지하여 중합 인자 (라디칼)를 발생시키는 능력을 갖지 않는 화합물이다. 그의 예는 증감제, 수소 공여체, 내첨형 이형제, 계면활성제, 산화방지제, 중합체 성분, 및 기타 첨가제를 포함한다. 복수 종의 화합물이 성분 (c)로서 혼입될 수 있다.

증감제는 중합 반응 촉진 또는 반응 전환율 향상의 목적을 위해 적절히 첨가되는 화합물이다. 증감제로서, 예를 들어 증감 색소를 들 수 있다. 증감 색소는 특정한 파장의 광을 흡수함으로써 여기되어, 광중합 개시제인 성분 (b)와 상호작용하는 화합물이다. 본원에 기재된 용어 "상호작용"은, 예를 들어 여기 상태의 증감 색소로부터, 광중합 개시제인 성분 (b)로의 에너지 전달 또는 전자 전달을 지칭한다.

증감 색소의 구체예는, 안트라센 유도체, 안트라퀴논 유도체, 피렌 유도체, 페릴렌 유도체, 카르바졸 유도체, 벤조페논 유도체, 티오크산톤 유도체, 크산톤 유도체, 쿠마린 유도체, 페노티아진 유도체, 캄포르퀴논 유도체, 아크리딘계 색소, 티오피릴륨 염계 색소, 메로시아닌계 색소, 퀴놀린계 색소, 스티릴퀴놀린계 색소, 케토쿠마린계 색소, 티오크산텐계 색소, 크산텐계 색소, 옥소놀계 색소, 시아닌계 색소, 로다민계 색소, 및 피릴륨 염계 색소를 포함하나, 이에 제한되지는 않는다.

증감제는 단독으로 또는 그의 혼합물로 사용될 수 있다.

수소 공여체는 광중합 개시제인 성분 (b)로부터 발생된 개시 라디칼, 또는 중합 성장 말단의 라디칼과 반응하여, 반응성이 큰 라디칼을 발생시키는 화합물이다. 광중합 개시제인 성분 (b)가 광 라디칼 발생제인 경우, 바람직하게는 수소 공여체가 첨가된다.

이러한 수소 공여체의 구체예는, n-부틸아민, 디-n-부틸아민, 알릴티오우레아, 트리에틸아민, 트리에틸렌테트라민, 4,4'-비스(디알킬아미노)벤조페논, N,N-디메틸아미노벤조산 에틸 에스테르, N,N-디메틸아미노벤조산 이소아밀 에스테르, 펜틸-4-디메틸아미노벤조에이트, 트리에탄올아민, 및 N-페닐글리신 등의 아민 화합물, 및 2-메르캅토-N-페닐벤즈이미다졸 및 메르캅토프로피온산 에스테르 등의 메르캅토 화합물, s-벤질이소티우로늄-p-톨루엔술피네이트 등의 황 화합물, 및 트리-n-부틸포스핀 등의 인 화합물을 포함하나, 이에 제한되지는 않는다.

수소 공여체는 단독으로 사용될 수 있거나, 또는 그의 혼합물로 사용될 수 있다. 또한, 수소 공여체는 증감제로서의 기능을 가질 수 있다.

몰드와 경화성 조성물 (A)의 경화물 사이의 계면 결합력의 저감, 즉 하기 기재된 이형 단계 (5)에서의 이형력의 저감의 목적을 위해 각각의 경화성 조성물 중에 내첨형 이형제가 첨가될 수 있다. 본원에 사용된 용어 "내첨형"은 경화성 조성물 (A)의 배치 단계 전에, 이형제가 경화성 조성물 (A)에 첨가되는 것을 의미한다.

예를 들어, 내첨형 이형제로서는, 실리콘계 계면활성제, 불소계 계면활성제 및 탄화수소 계면활성제 등의 계면활성제가 각각 사용될 수 있다. 또한, 본 발명에서, 내첨형 이형제는 중합성을 갖지 않는다.

불소계 계면활성제의 예는, 퍼플루오로알킬 기를 갖는 알콜의 폴리알킬렌 옥시드 (폴리에틸렌 옥시드 또는 폴리프로필렌 옥시드 등) 부가물, 및 퍼플루오로폴리에테르의 폴리알킬렌 옥시드 (폴리에틸렌 옥시드 또는 폴리프로필렌 옥시드 등) 부가물을 포함한다. 불소계 계면활성제는, 예를 들어 분자 구조의 일부 (예를 들어, 말단기)에, 히드록실 기, 알콕시 기, 알킬 기, 아미노 기 또는 티올 기를 가질 수 있다.

불소계 계면활성제로서는, 시판품이 사용될 수 있다. 불소계 계면활성제의 시판품의 예는, 메가팩(MEGAFACE)(상표명) F-444, TF-2066, TF-2067, 및 TF-2068 (이들 모두는 DIC 코포레이션(DIC Corporation)에 의해 제조됨), 플루오라드(Fluorad) FC-430 및 FC-431 (이들 둘 다는 쓰리엠 리미티드(3M Limited)에 의해 제조됨), 서플론(SURFLON) (상표명) S-382 (AGC에 의해 제조됨), EFTOP EF-122A, 122B, 및 122C, EF-121, EF-126, EF-127, 및 MF-100 (이들 모두는 미츠비시 머티리얼스 일렉트로닉 케미칼스 캄파니 리미티드(Mitsubishi Materials Electronic Chemicals Co., Ltd.)에 의해 제조됨), PF-636, PF-6320, PF-656, 및 PF-6520 (이들 모두는 옴노바 솔루션스(OMNOVA Solutions)에 의해 제조됨), 유니다인(UNIDYNE)(상표명) DS-401, DS-403, 및 DS-451 (이들 모두는 다이킨 인더스트리즈, 리미티드(Daikin Industries, Ltd.)에 의해 제조됨), 및 프터전트(Ftergent)(상표명) 250, 251, 222F, 및 208G (이들 모두는 네오스 코포레이션(Neos Corporation)에 의해 제조됨)를 포함하나, 이에 제한되지는 않는다.

또한, 내첨형 이형제는 탄화수소 계면활성제일 수 있다. 탄화수소 계면활성제는, 예를 들어 탄소 원자수 1 내지 50의 알킬 알콜에 탄소 원자수 2 내지 4의 알킬렌 옥시드가 부가된 알킬 알콜 폴리알킬렌 옥시드 부가물을 포함한다.

알킬 알콜 폴리알킬렌 옥시드 부가물의 예는, 메틸 알콜 폴리에틸렌 옥시드 부가물, 데실 알콜 폴리에틸렌 옥시드 부가물, 라우릴 폴리알콜 에틸렌 옥시드 부가물, 세틸 알콜 폴리에틸렌 옥시드 부가물, 스테아릴 알콜 폴리에틸렌 옥시드 부가물, 및 스테아릴 알콜 폴리에틸렌 옥시드/프로필렌 옥시드 부가물을 포함한다. 또한, 알킬 알콜 폴리알킬렌 옥시드 부가물의 말단기는, 단순하게 알킬 알콜에 폴리알킬렌 옥시드를 부가함으로써 제조된 히드록실 기에 제한되지는 않는다. 이러한 히드록실 기는 또 다른 치환기, 예를 들어 카르복실 기, 아미노 기, 피리딜 기, 티올 기 또는 실라놀 기 등의 극성 관능기, 또는 알킬 기 또는 알콕시 기 등의 소수성 관능기로 전환될 수 있다.

알킬 알콜 폴리알킬렌 옥시드 부가물로서는, 시판품이 사용될 수 있다. 시판품의 예는, 아오키 오일 인더스트리얼 캄파니, 리미티드(Aoki Oil Industrial Co., Ltd.)에 의해 제조된 폴리옥시에틸렌 메틸 에테르 (메틸 알콜 폴리에틸렌 옥시드 부가물) (블라우논(BLAUNON) MP-400, MP-550, 및 MP-1000), 아오키 오일 인더스트리얼 캄파니, 리미티드에 의해 제조된 폴리옥시에틸렌 데실 에테르 (데실 알콜 에틸렌 옥시드 부가물) (파인서프(FINESURF) D-1303, D-1305, D-1307, 및 D-1310), 아오키 오일 인더스트리얼 캄파니, 리미티드에 의해 제조된 폴리옥시에틸렌 라우릴 에테르 (라우릴 알콜 에틸렌 옥시드 부가물) (블라우논 EL-1505), 아오키 오일 인더스트리얼 캄파니, 리미티드에 의해 제조된 폴리옥시에틸렌 세틸 에테르 (세틸 알콜 에틸렌 옥시드 부가물) (블라우논 CH-305 및 CH-310), 아오키 오일 인더스트리얼 캄파니, 리미티드에 의해 제조된 폴리옥시에틸렌 스테아릴 에테르 (스테아릴 알콜 에틸렌 옥시드 부가물) (블라우논 SR-705, SR-707, SR-715, SR-720, SR-730, 및 SR-750), 아오키 오일 인더스트리얼 캄파니, 리미티드에 의해 제조된 랜덤 중합형 폴리옥시에틸렌 폴리옥시프로필렌 스테아릴 에테르 (블라우논 SA-50/50 1000R 및 SA-30/70 2000R), 바스프에 의해 제조된 폴리옥시에틸렌 메틸 에테르 (플루리올(Pluriol)(상표명) A760E), 및 카오 케미칼스(Kao Chemicals)에 의해 제조된 폴리옥시에틸렌 알킬 에테르 (에멀겐(EMULGEN) 시리즈)를 포함한다.

이들 탄화수소 계면활성제 중에서도, 내첨형 이형제로서는, 알킬 알콜 폴리알킬렌 옥시드 부가물이 바람직하고, 장쇄 알킬 알콜 폴리알킬렌 옥시드 부가물이 보다 바람직하다. 내첨형 이형제는 단독으로 또는 2종 이상을 혼합하여 사용될 수 있다.

경화성 조성물 (A) 중 비중합성 화합물인 성분 (c)의 배합 비율은, 성분 (a), 성분 (b) 및 성분 (c)의 합계 중량, 즉 성분 (d)를 제외한 경화성 조성물 (A)의 성분의 합계 중량에 대해 바람직하게는 0 중량% 이상 50 중량% 이하이다. 또한, 배합 비율은 바람직하게는 0.1 중량% 이상 50 중량% 이하, 보다 바람직하게는 0.1 중량% 이상 20 중량% 이하이다. 성분 (c)의 배합 비율을 성분 (a), 성분 (b) 및 성분 (c)의 합계 중량에 대해 50 중량% 이하로 설정하는 경우, 수득되는 경화막을 어느 정도의 기계적 강도를 갖는 경화막으로 할 수 있다.

<성분 (d): 용매>

본 발명에 따른 경화성 조성물 (A)는 용매인 성분 (d)를 함유할 수 있다. 성분 (d)는 성분 (a), 성분 (b) 및 성분 (c)를 용해시키는 용매인 한, 특별히 제한되지는 않는다. 용매는 바람직하게는 상압에서의 비점이 80℃ 이상 200℃ 이하인 용매이다. 용매는 보다 바람직하게는 에스테르 구조, 케톤 구조, 히드록실 기 또는 에테르 구조 중 적어도 1개를 갖는 용매이다. 용매는 구체적으로, 예를 들어 프로필렌 글리콜 모노메틸 에테르 아세테이트, 프로필렌 글리콜 모노메틸 에테르, 시클로헥사논, 2-헵타논, γ-부티로락톤, 및 에틸 락테이트로부터 선택된 단일 용매, 또는 이들의 2종 이상의 혼합 용매이다.

본 실시형태에 따른 경화성 조성물 (A1)은 바람직하게는 성분 (d1)을 함유한다. 이는, 하기 기재된 바와 같이, 기판 상에 경화성 조성물 (A1)을 도포하는 방법으로서 스핀 코팅 방법이 바람직하기 때문이다.

<경화성 조성물 (A)의 배합 시의 온도>

본 실시형태의 경화성 조성물 (A1) 및 (A2)를 제조하는 경우, 각 성분을 미리 결정된 온도 조건 하에 혼합 및 용해시킨다. 구체적으로, 제조는 0℃ 이상 100℃ 이하 범위에서 행해진다.

<경화성 조성물 (A)의 점도>

본 발명에 따른 경화성 조성물 (A1) 및 (A2)는 바람직하게는 액체이다. 이는 하기 기재된 몰드 접촉 단계 (3)에서, 경화성 조성물 (A1) 및/또는 경화성 조성물 (A2)의 확산 및 충전이 신속하게 완료되기 때문이며, 즉 충전 시간이 짧기 때문이다.

본 발명에 따른 경화성 조성물 (A1)에 있어서, 경화성 조성물 (A1) 중 용매 (성분 (d1))를 제외한 성분들의 혼합물의 25℃에서의 점도는 바람직하게는 20 mPa·s 이상 10,000 mPa·s 이하이다. 또한, 상기 점도는 보다 바람직하게는 20 mPa·s 이상 1,000 mPa·s 이하이다. 충전 시간을 단축시키기 위해, 혼합물은 바람직하게는 액체이다. 그러나, 20 mPa·s 이하의 낮은 점도를 갖는 액체는 도 2(3)의 분위기-제어용 기체(210)의 기류에 의해 영향을 받고, 따라서 경화성 조성물 (A1)(202)의 액막의 두께 또는 조성에 분포가 발생하기 쉽다. 최악의 경우에, 영향을 받은 영역에서만 경화성 조성물 (A1)(202)이 휘발 또는 이동으로 인해 존재하지 않는 등의 문제가 발생한다. 또한, 10,000 mPa·s 이상의 높은 점도를 갖는 경화성 조성물 (A1)은 원래 목적인 충전 시간을 단축시키는 효과를 감소시키는 문제를 야기한다.

본 발명에 따른 용매 (성분 (d2))를 제외한 경화성 조성물 (A2)의 성분의 혼합물의 25℃에서의 점도는 바람직하게는 1 mPa·s 이상 40 mPa·s 미만이다. 또한, 점도는 보다 바람직하게는 1 mPa·s 이상 20 mPa·s 미만이다. 경화성 조성물 (A2)의 점도가 40 mPa·s보다 높을 경우, 원하는 패턴의 밀도에 따라 액적을 이산적으로 배치하여 잔류 막의 두께를 균일하게 하여 따라서 높은 정확도의 패턴이 형성될 수 있는 잉크젯 시스템에 의한 도포가 불가능하게 된다. 또한, 점도가 1 mPa·s보다 낮은 경우, 조성물을 도포 (배치)시 조성물의 흐름으로 인해 도포 불균일성이 발생할 수 있거나 또는 하기 기재되는 접촉 단계에서 몰드의 말단 부분으로부터 조성물이 유출될 수 있기 때문에 바람직하지 않다.

<경화성 조성물 (A)의 표면 장력>

본 발명에 따른 경화성 조성물 (A1) 및 (A2)의 표면 장력은 용매인 성분 (d)를 제외한 성분의 조성물의 23℃에서의 표면 장력은 바람직하게는 5 mN/m 이상 70 mN/m 이하이다. 또한, 상기 표면 장력은 보다 바람직하게는 7 mN/m 이상 50 mN/m 이하, 보다 더 바람직하게는 10 mN/m 이상 40 mN/m 이하이다. 이러한 경우에, 표면 장력이 더 높아짐에 따라, 예를 들어 표면 장력이 5 mN/m 이상인 경우, 모세관력이 강하게 작용하기 때문에 경화성 조성물 (A1) 및/또는 경화성 조성물 (A2)를 몰드에 접촉시켰을 때에, 충전 (확산 및 충전)이 보다 단시간에 완료된다 (비특허문헌 1). 또한, 표면 장력을 70 mN/m 이하로 설정하는 경우, 경화성 조성물을 경화시킴으로써 수득한 경화막은 표면 평활성을 갖는 경화막이 된다.

본 실시형태에서는, 용매인 성분 (d1)을 제외한 경화성 조성물 (A1)의 표면 장력은 바람직하게는 용매인 성분 (d2)를 제외한 경화성 조성물 (A2)의 표면 장력보다 더 높다. 이는 몰드 접촉 단계 (3) 전에, 하기 기재된 마란고니(Marangoni) 효과에 의해 경화성 조성물 (A2)의 예비확산이 가속되고 (액적이 광범위하게 확산됨), 따라서 하기 기재된 몰드 접촉 단계 (3)에서의 확산에 필요한 시간이 단축되고, 그 결과, 충전 시간이 단축되기 때문이다.

마란고니 효과는 액체들 사이의 국소적인 표면 장력 차로 인한 자유 표면 이동 현상이다 (비특허문헌 2). 표면 장력, 즉 표면 에너지의 차가 구동력으로서 기능하여, 표면 장력이 낮은 액체가 더 넓은 표면을 피복하도록 하는 디퓨젼(diffusion)을 유발한다. 즉, 기판의 전체 표면에 표면 장력이 높은 경화성 조성물 (A1)을 도포하고, 표면 장력이 낮은 경화성 조성물 (A2)를 적하하는 경우, 경화성 조성물 (A2)의 예비확산이 가속된다.

<경화성 조성물 (A)의 접촉각>

본 발명에 따른 경화성 조성물 (A1) 및 (A2)의 접촉각은 용매인 성분 (d)를 제외한 성분의 조성물에 대해 기판 표면 및 몰드 표면 둘 다에 대해 바람직하게는 0° 이상 90°이하이다. 접촉각이 90°보다 더 큰 경우, 몰드 패턴 내에서 또는 기판과 몰드 사이의 간극에서 모세관력이 음의 방향 (몰드와 경화성 조성물 사이의 접촉 계면을 수축시키는 방향)으로 작용하고, 따라서 조성물이 충전되지 않는다. 또한, 접촉각은 특히 바람직하게는 0° 이상 30° 이하이다. 접촉각이 더 낮아짐에 따라, 모세관력이 더 강하게 작용하고, 따라서 충전 속도가 증가된다 (비특허문헌 1).

<경화성 조성물 (A)에 혼입되는 불순물>

본 발명에 따른 경화성 조성물 (A1) 및 (A2)는 가능한 한 불순물을 함유하지 않는 것이 바람직하다. 본원에 사용된 용어 "불순물"은 상기 기재된 성분 (a), 성분 (b), 성분 (c) 및 성분 (d)를 제외한 성분을 의미한다.

따라서, 본 발명에 따른 경화성 조성물 (A)는 정제 단계를 통해 수득되는 것이 바람직하다. 이러한 정제 단계는 필터를 사용하는 여과 등이 바람직하다. 필터를 사용하는 여과를 수행할 경우, 구체적으로는, 상기 기재된 성분 (a) 및 성분 (b) 및 필요에 따라 첨가되는 첨가제 성분을 혼합한 후, 혼합물을 예를 들어 0.001μm 이상 5.0μm 이하의 구멍 직경을 갖는 필터로 여과하는 것이 바람직하다. 필터를 사용하는 여과는 복수의 단계로 수행되거나 복수 회 반복되는 것이 보다 바람직하다. 또한, 여과된 액체는 다시 여과될 수 있다. 상이한 구멍 직경을 갖는 복수의 필터가 여과를 수행하는데 사용될 수 있다. 여과에 사용되는 필터는 폴리에틸렌 수지, 폴리프로필렌 수지, 플루오로수지 또는 나일론 수지로 제조된 필터가 사용될 수 있으나, 그에 특별히 제한되지 않는다.

경화성 조성물 (A) 중 혼입된 입자 등의 불순물은 이러한 정제 단계를 통해 제거될 수 있다. 이에 의해, 입자 등의 불순물로 인해, 경화성 조성물을 경화시킨 후에 수득된 경화막에서 예기치 못한 요철이 형성되어 패턴 결함이 발생하는 것을 방지할 수 있다.

또한, 본 발명에 따른 경화성 조성물 (A)을 반도체 집적 회로의 제조에 사용하는 경우, 제품의 작동을 방해하지 않도록 하기 위해 경화성 조성물 (A) 중에 금속 원자-함유 불순물 (금속 불순물)이 혼입되는 것을 가능한 한 방지하는 것이 바람직하다. 이 경우에, 경화성 조성물 (A) 중 함유된 금속 불순물의 농도는 바람직하게는 10 ppm 이하, 보다 바람직하게는 100 ppb 이하이다.

〔패턴 형성 방법〕

다음으로, 본 발명에 따른 패턴 형성 방법을 도 3의 모식 단면도를 참조하여 설명한다.

본 발명에 따른 패턴 형성 방법은 광 나노임프린트 방법의 한 방식이다. 본 발명의 패턴 형성 방법은

기판(301) 상에 상기 기재된 본 발명의 경화성 조성물 (A1)(302)을 적층하는 적층 단계 (1);

상기 경화성 조성물 (A1)(302)의 층 상에 경화성 조성물 (A2)(303)을 적층하는 적층 단계 (2);

몰드(308)와 기판(301) 사이에, 경화성 조성물 (A1)(302)과 경화성 조성물 (A2)(303)이 혼합됨으로써 수득된 층을 샌드위치하는 몰드 접촉 단계 (3);

상기 경화성 조성물 (A1)(302)과 상기 경화성 조성물 (A2)(303)가 부분적으로 혼합됨으로써 수득된 층을, 상기 몰드(308)의 측면으로부터 조사 광(307)을 조사하여 층을 한 번에 경화시키는 광 조사 단계 (4); 및

경화 후의 경화성 조성물으로 형성된 층 (패턴 형상을 갖는 경화막(310))으로부터 몰드(308)를 이형시키는 이형 단계 (5)

를 포함하며,

적층 단계 (2)에 필요한 시간 Td는 몰드 접촉 단계 (3), 광 조사 단계 (4) 및 이형 단계 (5)에 총 필요한 시간 Ti와 동일하고;

복수의 샷 영역에 대해 적층 단계 (2)를 연속적으로 수행한 후에, 적층 단계 (2)가 이미 수행된 각각의 샷 영역에 대해 몰드 접촉 단계 (3), 광 조사 단계 (4), 및 이형 단계 (5)를 적층 단계 (2)가 수행된 순서대로 수행한다.

본 발명의 제조 방법에 의해 수득되는 패턴 형상을 갖는 경화막(310)은 바람직하게는 1 nm 이상 10 mm 이하의 크기를 갖는 패턴을 갖는 막이다. 또한, 경화막은 보다 바람직하게는 10 nm 이상 100μm 이하의 크기를 갖는 패턴을 갖는 막이다. 일반적으로, 광을 사용하여 나노 크기 (1 nm 이상 100 nm 이하)의 패턴 (요철 구조)을 갖는 막을 제조하는 패턴 형성 기술은 광 나노임프린트 방법으로 칭해진다. 본 발명에 따른 패턴 형성 방법은 광 나노임프린트 방법을 사용한다. 각각의 단계는 하기 기재된다.

<적층 단계 (1)>

본 단계 (적층 단계 (1))에서는, 도 3(1)에 도시된 바와 같이, 상기 기재된 본 실시형태에 따른 경화성 조성물 (A1)(302)을 기판(301) 상에 적층 (도포)하여 도포된 막을 형성한다.

경화성 조성물 (A1)(302)을 배치하는 대상인 기판(301)은 피가공기판이며, 전형적으로 실리콘 웨이퍼가 사용된다. 기판(301) 상에 피가공층이 형성될 수 있고, 기판(301)과 피가공층 사이에 또 다른 층이 추가로 형성될 수 있다. 또한, 석영 기판을 기판(301)으로서 사용하는 경우, 석영 임프린트 몰드의 레플리카 (석영 몰드 레플리카)를 제조할 수 있다.

그러나, 기판(301)은 실리콘 웨이퍼 및 석영 기판에 제한되지 않는다. 기판(301)은 반도체 장치를 위한 기판으로서 공지된 기판, 예컨대 알루미늄, 티타늄-텅스텐 합금, 알루미늄-규소 합금, 알루미늄-구리-규소 합금, 산화규소 및 질화규소로부터 임의로 선택될 수 있다.

사용되는 기판(301) (피가공기판) 또는 피가공층의 표면은 실란 커플링 처리, 실라잔 처리, 또는 유기 박막의 형성 등의 표면 처리에 의해 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)로의 밀착성을 개선시킬 수 있다.

본 발명에서는, 경화성 조성물 (A1)(302)을 기판(301) 상에 또는 피가공층 상에 배치하는 방법으로서, 예를 들어 잉크젯 방법, 딥 코팅 방법, 에어 나이프 코팅 방법, 커튼 코팅 방법, 와이어 바 코팅 방법, 그라비아 코팅 방법, 압출 코팅 방법, 스핀 코팅 방법, 또는 슬릿 스캔 방법을 사용할 수 있다. 본 발명에서, 스핀 코팅이 특히 바람직하다.

스핀 코팅을 방법을 사용하여 경화성 조성물 (A1)(302)을 기판(301) 또는 피가공층 상에 배치하는 경우, 필요에 따라 베이킹 단계를 행하여 용매인 성분 (d1)를 휘발시킬 수 있다.

또한 경화성 조성물 (A1)(302)의 평균 막 두께는, 경화막이 사용되는 용도에 따라 달라지지만, 예를 들어, 0.1 nm 이상 10, 000 nm 이하, 바람직하게는 1 nm 이상 20 nm 이하, 특히 바람직하게는 1 nm 이상 10 nm 이하이다.

<적층 단계 (2)>

적층 단계 (2)에서는, 도 3(2)에 도시된 바와 같이, 경화성 조성물 (A2)(303)의 액적을 상기 경화성 조성물 (A1)의 층 상에 이산적으로 적하하여 배치하는 것이 바람직하다. 배치 방법으로서 잉크젯 방법이 특히 바람직하다. 경화성 조성물 (A2)(303)의 액적은 몰드 상에서 오목부가 조밀하게 존재하는 영역에 대향하는 기판 상에는 조밀하게 배치되고, 오목부가 희소하게 존재하는 영역에 대향하는 기판 상에는 희소하게 배치된다. 따라서, 하기 기재된 잔막을 몰드 상의 패턴의 밀도와 상관 없이 균일한 두께로 제어할 수 있다.

본 단계에서 배치된 경화성 조성물 (A2)(303)의 액적은, 표면 에너지 (표면 장력)의 차를 구동력으로 하는 마란고니 효과에 의해 신속하게 확산된다 (예비확산). 경화성 조성물 (A1)(302)이 광반응성을 실질적으로 갖지 않는 경우, 경화성 조성물 (A1)(302)과 경화성 조성물 (A2)(303)의 혼합의 결과로서, 경화성 조성물 (A2)(303)의 광중합 개시제인 성분 (b2)가 경화성 조성물 (A1)(302)로 이동하고, 따라서 경화성 조성물 (A1)(302)은 처음 감광성을 수득한다.

샷 영역 내의 경화성 조성물 (A1)(302)과 경화성 조성물 (A2)(303)의 액적의 혼합은 조성의 차이에 따른 상호 확산에 의존하기 때문에 조성물이 균일해지는데 수초 내지 수십초의 긴 시간이 소요된다. 경화성 조성물 (A2)(203)가 경화성 조성물 (A1)(202)로 확산되는 시간이 불충분한 경우, 도 2(3)에 도시된 바와 같이 경화성 조성물 (A1)(202)과 경화성 조성물 (A2)(203)의 혼합이 충분하지 않은 영역(209)이 발생한다. 예를 들어, 경화성 조성물 (A1)(202)의 드라이 에칭 내성이 경화성 조성물 (A2)(203)의 드라이 에칭 내성보다 더 낮은 경우, 경화성 조성물 (A1)(202)과 경화성 조성물 (A2)(203)의 혼합이 충분하지 않은 영역(209)은 드라이 에칭 내성이 낮다. 드라이 에칭 내성이 낮은 영역은 후속 단계에서 에칭시에 결함이 된다. 도 2(2) 내지 도 2(5)에 도시된, 각각의 샷 영역마다 적층 단계 (2)를 종료한 후, 몰드 접촉 단계 (3) 내지 이형 단계 (5)가 순차적으로 수행하는 것으로 이루어진 임프린팅 단계를 수행하는 종래의 패턴 형성 방법에서는, 적층 단계 (2) 후에 경화성 조성물 (A1)(202)과 경화성 조성물 (A2)(203)를 충분히 혼합하기 위해, 단계를 중지하는 대기 단계 [M]를 도입하여 경화성 조성물 (A1)(202)과 경화성 조성물 (A2)(203)가 충분히 혼합된다. 그러나, 1샷당 총 필요 시간이 대기 단계 [M]에 필요한 시간만큼 연장되고, 그 결과 처리량이 감소한다.

경화성 조성물 (A1)과 경화성 조성물 (A2)가 충분히 혼합될 수 있도록 하기 위해, 본 발명에서는 도 3에 도시된 바와 같이, 적층 단계 (2)가 종료된 후 임프린팅 단계 [Im]이 개시될 때까지의 기간 동안, 상기 적층 공정 (2)이 종료된 제1 샷 영역 (샷 영역 S(1))(304)과는 상이한 샷 영역에 대해 적층 단계 (2) 또는 임프린팅 단계 [Im]를 수행하여, 경화성 조성물 (A1)(302)과 경화성 조성물 (A2)(303)를 충분히 혼합시킬 수 있다는 것을 발견하였다. 적층 단계 (2) 및 임프린팅 단계 [Im]의 수행 방법은 예를 들어 도 3(2)에 도시된 바와 같이, 먼저 경화성 조성물 (A1)(302)의 층 상의 복수의 샷 영역, 즉 제1 샷 영역 (샷 영역 S(1))(304), 제2 샷 영역 (샷 영역 S(2))(305), 제n 샷 영역 (샷 영역 S(n)(306))에 연속적으로, 경화성 조성물 (A2)의 액적을 이산적으로 적하하여 적층 단계 (2)를 수행한다. 그 후, 도 3(3)에 도시된 바와 같이, 연속적으로 임프린트 단계 [Im]를, 적층 단계 (2)를 수행한 샷 영역 S(1)(304), 샷 영역 S(2)(305), 샷 영역 S(n)(306)의 순서로 수행한다. 경화성 조성물 (A2)(303)를 샷 영역 S(1)(304), 샷 영역 S(2)(305), 및 샷 영역 S(n)(306)에 연속적으로 배치함으로써 적층 단계 (2)를 연속적으로 수행하는 샷 영역의 개수를 조정하여, 하나의 샷 영역에 대해 적층 단계 (2) 내지 이형 단계 (5)를 연속해서 수행하는 종래의 패턴 형성 방법에 비해 하나의 샷 영역당 적층 단계 (2)로부터 몰드 접촉 단계 (3)까지의 시간 간격 (이하 "혼합 인터벌"으로서 지칭됨)을 충분히 길게 확보할 수 있다. 따라서, 경화성 조성물 (A1)(302)과 경화성 조성물 (A2)(303)는 충분히 혼합될 수 있다. 복수의 샷이 수행되는 샷 영역의 수 n은 바람직하게는 하기 (식 1)을 만족시키는 샷 영역 수이고, n은 Tm/Td+1과 동일한 것이 보다 바람직하다. 또한, 경화성 조성물 (A1)의 두께가 6 nm이고 경화성 조성물 (A2)의 액적 부피가 1 pL인 경우, 혼합 인터벌은 1.5초 이상인 것이 바람직한 것으로 간주된다.

n ≥ Tm/Td+1

(식 1)

(식에서, n은 적층 단계 (2) 또는 몰드 접촉 단계 (3)에서 이형 단계 (5)까지를 연속적으로 수행하는 샷 영역의 수를 나타내며, n은 정수이고, Tm은 적층된 상기 경화성 조성물 (A1)(302)과 경화성 조성물 (A2)(303)의 혼합에 필요한 시간을 나타내고, Td는 샷 영역당 적층 단계 (2)에 필요한 시간을 나타냄).

또한, 본 발명의 패턴 형성 방법의 또 다른 측면에 따르면, 적층 단계 (2) 및 임프린팅 단계 [Im]는 하기와 같이 수행된다:

즉, 상기 복수의 샷 영역으로부터 선택된 하나의 샷 영역에 대한 적층 단계 (2)와, 적층 단계 (2)가 수행된 복수의 샷 영역으로부터 선택된 또 다른 샷 영역에 대한 임프린팅 단계 [Im]를 동시에 수행한다. 상기 복수의 샷 영역으로부터 선택된 제1 복수의 샷 영역 (S(1), S(2), …, S(m)) (m은 2 이상의 정수를 나타냄)에 대해 적층 단계 (2)를 순차적으로 수행한 후, 상기 복수의 샷 영역으로부터 제1 복수의 샷 영역과 동일한 개수로 선택된 제2 복수의 샷 영역 (S(m+1), S(m+2), …, S(2m))에 대한 적층 단계 (2)와, 상기 제1 복수의 샷 영역 (S(1), S(2), …, S(m))에 대한 임프린팅 단계 [Im]를 동시에 병행적으로 순차적으로 수행한다.

추가로, 적층 단계 (2) 및 임프린팅 단계 [Im]를 수행하는 방법으로서,

상기 복수의 샷 영역으로부터 선택된 제1 복수의 샷 영역 (S(1), S(2), …, S(m)) (m은 2 이상의 정수를 나타냄)에 대해 적층 단계 (2)를 순차적으로 수행한 후, 샷 영역 (S(1))에 대한 임프린팅 단계 [Im]와 샷 영역 (S(m+1))에 대한 적층 단계 (2)를 교대로 수행하고, 이후에도 유사하게 샷 영역 (S(p)) (p는 2 이상의 정수를 나타냄)에 대한 상기 임프린팅 단계 [Im]와 샷 영역 (S(p+m))에 대한 상기 적층 단계 (2)를 교대로 수행한다. 복수의 샷 영역 (S(1), S(2), …, S(m))에 대해 적층 단계 (2)를 순차적으로 수행할 때, 하나의 샷 영역에 대한 상기 적층 단계 (2)를 수행하고 다음 샷 영역에 대한 상기 적층 단계 (2)를 수행할 때까지의 기간 동안, 하나의 샷 영역에 대한 임프린팅 단계 [Im]의 수행에 필요한 시간과 동일한 길이의 대기 시간을 배치한다.

추가로, 본 발명의 패턴 형성 방법의 또 다른 측면에 따르면, 적층 단계 (2) 및 임프린팅 단계 [Im]를 복수의 기판에 대해 1개의 디스펜서 및 1개의 임프린트 헤드를 사용하여 상기 적층 단계 (2) 및 상기 임프린팅 단계 [Im]를 수행할 수 있다. 즉, 제1 기판 상의 하나의 샷 영역에 대한 적층 단계 (2)와 동시에 제2 기판 상의 하나의 샷 영역에 대한 상기 임프린팅 단계 [Im]를 수행한다.

또한, 적층 단계 (2)에 필요한 시간 Td와 임프린팅 단계 [Im]에 필요한 시간 Ti에 관해서는, Td와 Ti가 동일한 것이 바람직하다.

<몰드 접촉 단계 (3)>

이어서, 도 3(3)에 도시된 바와 같이, 이전 단계 (적층 단계 (1) 및 적층 단계 (2))에서 형성된 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)이 혼합되어 수득된 혼합물(309)에 패턴 형상을 전사하기 위한 원형 패턴을 갖는 몰드(308)를 접촉시킨다. 따라서, 몰드(308) 표면 상의 미세 패턴의 오목부에, 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)이 부분적으로 혼합되어 수득된 혼합물(309)이 충전되고, 따라서 몰드의 미세 패턴에 충전된 액막이 수득된다.

몰드(308)로서는, 다음 광 조사 단계 (4)를 고려하여 광 투과성 재료로 형성된 몰드(308)를 사용하는 것이 바람직하다. 몰드(308)를 형성하는 재료의 바람직한 구체예로는, 유리, 석영, PMMA 또는 폴리카르보네이트 수지 등의 광 투명성 수지, 투명 금속 증착막, 폴리디메틸실록산 등의 유연막, 광경화막, 및 금속막이 바람직하다. 단, 몰드(308)를 형성하는 재료로서 광 투명성 수지를 사용하는 경우에는, 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)에 함유된 성분에 용해되지 않는 수지를 선택할 필요가 있다. 열 팽창 계수가 작고 패턴 변형이 작기 때문에, 몰드(308)를 형성하는 재료로서 석영이 특히 바람직하다.

몰드(308)의 표면 상의 미세 패턴은 바람직하게는 4 ㎚ 이상 200㎚ 이하의 패턴 높이를 갖는다. 패턴 높이가 낮아짐에 따라, 이형 단계 (5)에서 패턴 형상을 갖는 경화막(310)으로부터 몰드(308)가 박리되는 힘 즉, 이형력이 감소되고, 이형과 함께 레지스트 패턴의 인열로 인해 마스크 면 상에 잔류한 이형 결함의 수가 감소한다. 몰드의 박리 시점에 충격으로 인하여 레지스트 패턴의 탄성 변형에 의해 인접한 레지스트 패턴을 서로 접촉시키고, 따라서 레지스트 패턴이 서로 밀착되거나 일부 경우에는 손상된다. 그러나, 패턴 높이가 패턴 폭보다 약 2배 이하 (종횡비가 2 이하)인 경우, 이러한 불편함을 피할 수 있는 가능성이 높다. 한편, 패턴 높이가 지나치게 낮을 때, 피가공기판의 가공 정확도가 낮다.

몰드(308)에는, 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)와 몰드(308) 표면 사이의 이형성(releasability)을 향상시키기 위해, 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)와 몰드(308)의 몰드 접촉 단계인 본 단계 전에, 표면 처리가 행해질 수 있다. 표면 처리 방법으로서는, 몰드(308) 표면에 이형제를 도포함으로써 이형제 층을 형성하는 것을 수반하는 방법을 들 수 있다. 여기서, 몰드(308) 표면 상에 도포되는 이형제의 예는, 실리콘계 이형제, 불소계 이형제, 탄화수소계 이형제, 폴리에틸렌계 이형제, 폴리프로필렌계 이형제, 파라핀계 이형제, 몬탄계 이형제, 및 카르나우바계 이형제를 포함한다. 예를 들어, 다이킨 인더스트리즈, 리미티드에 의해 제조된 옵툴(OPTOOL)(상표명) DSX 등의 시판되는 도포형 이형제가 적합하게 사용될 수 있다. 이형제는 단독으로 사용될 수 있거나, 또는 2종 이상을 혼합하여 사용될 수 있다. 이들 중, 불소계 및 탄화수소계 이형제가 특히 바람직하다.

본 단계에서, 도 3(3)에 도시된 바와 같이, 몰드(308)와 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)를 서로 접촉시켰을 때에, 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)에 인가되는 압력은 특별히 제한되지는 않는다. 상기 압력을 바람직하게는 0 MPa 이상 100 MPa 이하로 설정한다. 또한, 상기 압력은 바람직하게는 0 MPa 이상 50 MPa 이하, 보다 바람직하게는 0 MPa 이상 30 MPa 이하, 보다 더 바람직하게는 0 MPa 이상 20 MPa 이하이다.

적층 단계 (2)에서는, 경화성 조성물 (A2)(303)의 액적 예비확산을 샷 영역 S(1)(304), 샷 영역 S(2)(305), 및 샷 영역 S(n)(306)의 순서로 진행하였고, 따라서 본 단계에서 각 샷 영역에서의 경화성 조성물 (A2)(303)의 확산은 신속하게 완료된다.

상기 기재된 바와 같이, 본 단계에서 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)의 확산 및 충전은 각 샷 영역에 대해 신속하게 완료되기 때문에, 몰드(308)와 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)를 서로 접촉시키는 시간을 짧게 설정할 수 있다. 즉, 단시간 내에 많은 패턴 형성 단계가 완료될 수 있고, 따라서 높은 생산성을 수득하는 것이, 본 발명의 효과 중 하나이다. 몰드와 조성물을 서로 접촉시키는 시간은 특별히 제한되지는 않지만, 바람직하게는 예를 들어 0.1초 이상 600초 이하로 설정된다. 또한, 상기 시간은 바람직하게는 0.1초 이상 3초 이하, 특히 바람직하게는 0.1초 이상 1초 이하이다. 상기 시간이 0.1초보다 짧은 경우에는, 확산 및 충전이 불충분해지고, 미충전 결함으로 칭하는 결함이 다수 발생하는 경향이 관찰된다.

본 단계에서 대기 분위기, 감압 분위기 및 불활성 기체 중 어느 조건 하에서나 행해질 수 있으나, 경화 반응에 대한 산소 또는 수분의 영향을 방지할 수 있기 때문에, 본 단계는 바람직하게는 감압 분위기 또는 분위기 제어 기체로서 불활성 기체를 사용하여 불활성 기체 분위기 하에 행하는 것이 바람직하다. 불활성 기체 분위기 하에서 본 단계를 행하는 경우에, 사용될 수 있는 불활성 기체의 구체예는, 질소, 이산화탄소, 헬륨, 아르곤, 다양한 클로로플루오로카본 기체, 및 이들의 혼합 기체를 포함한다. 대기 분위기를 포함한 특정한 기체 분위기 하에서 본 단계를 행하는 경우, 바람직한 압력은 0.0001 atm 이상 10 atm 이하이다.

몰드 접촉 단계 (3)는 분위기 제어 기체로서 응축성 기체를 사용하여 응축성 기체를 함유하는 분위기 (이하, "응축성 기체 분위기"로 지칭됨) 하에서 행해질 수 있다. 본원에 사용된 용어 "응축성 기체"는, 몰드(308) 상에 형성된 미세 패턴의 오목부, 및 몰드(308)와 기판(301) 사이의 간극에, 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)와 함께 분위기 중의 기체가 충전되었을 때에, 충전 시에 발생되는 모세관 압력에 의해 응축되어 액화되는 기체를 지칭한다. 응축성 기체는, 몰드 접촉 단계 (3)에서 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)와 몰드(308)가 서로 접촉하기 전에는 분위기 중의 기체로서 존재한다 (도 1(2)의 확대부 참조).

응축성 기체 분위기 하에서 몰드 접촉 단계 (3)를 행하는 경우, 미세 패턴의 오목부에 충전된 기체가 경화성 조성물 (A1)(302) 및/또는 경화성 조성물 (A2)(303)에 의해 발생된 모세관 압력에 의해 액화되고, 따라서 기포가 소멸되기 때문에 충전성이 우수해진다. 응축성 기체는, 경화성 조성물 (A1)(302) 및/또는 경화성 조성물 (A2)(303) 중에 용해될 수 있다.

응축성 기체의 비점은 몰드 접촉 단계 (3)의 주위 온도 이하인 한, 제한되지는 않지만, 바람직하게는 -10℃ 내지 23℃, 보다 바람직하게는 10℃ 내지 23℃이다. 비점이 이러한 범위 내에 해당하는 경우, 충전성이 더욱 우수하다.

응축성 기체의 몰드 접촉 단계 (3)의 주위 온도에서의 증기압은, 몰드 접촉 단계 (3)에서 압인했을 때의 몰드 압력 이하인 한, 제한되지는 않지만, 바람직하게는 0.1 MPa 내지 0.4 MPa이다. 증기압이 이러한 범위 내에 해당하는 경우, 충전성이 더욱 우수하다. 주위 온도에서의 증기압이 0.4 MPa보다 더 큰 경우에는, 기포 소멸 효과를 충분히 얻을 수 없는 경향이 관찰된다. 한편, 주위 온도에서의 증기압이 0.1 MPa보다 더 작은 경우에는, 감압이 필요해지고, 따라서 장치가 복잡해지는 경향이 관찰된다. 몰드 접촉 단계 (3)의 주위 온도는 특별히 제한되지는 않지만, 바람직하게는 20℃내지 25℃이다.

응축성 기체의 구체예는 트리클로로플루오로메탄 등의 클로로플루오로카본 (CFC); 플루오로카본 (FC); 히드로클로로플루오로카본 (HCFC); 1,1,1,3,3-펜타플루오로프로판 (CHF2CH2CF3, HFC-245fa, PFP) 등의 히드로플루오로카본 (HFC); 및 펜타플루오로에틸 메틸 에테르 (CF3CF2OCH3, HFE-245mc) 등의 히드로플루오로에테르 (HFE) 등의 플루오로카본을 포함한다.

이들 중, 몰드 접촉 단계 (3)의 주위 온도가 20℃ 내지 25℃인 경우에 충전성이 우수하다는 관점에서, 1,1,1,3,3-펜타플루오로프로판 (23℃에서의 증기압: 0.14 MPa, 비점: 15℃), 트리클로로플루오로메탄 (23℃에서의 증기압: 0.1056 MPa, 비점: 24℃) 및 펜타플루오로에틸 메틸 에테르가 바람직하다. 또한, 안전성이 우수하다는 관점에서, 1,1,1,3,3-펜타플루오로프로판이 특히 바람직하다.

응축성 기체는 단독으로 또는 그의 혼합물로 사용될 수 있다. 또한, 임의의 이러한 응축성 기체는 공기, 질소, 이산화탄소, 헬륨 또는 아르곤 등의 비응축성 기체와 혼합하여 사용될 수 있다. 응축성 기체와 혼합되는 비응축성 기체는 충전성의 관점에서 헬륨이 바람직하다. 헬륨은 몰드(205)를 투과할 수 있다. 따라서, 몰드 접촉 단계 (3)에서 몰드(308) 상에 형성된 미세 패턴의 오목부에, 경화성 조성물 (A1)(302) 및/또는 경화성 조성물 (A2)(303)와 함께 분위기 중의 기체 (응축성 기체 및 헬륨)가 충전되었을 때에, 응축성 기체는 액화되고, 헬륨은 몰드를 투과한다.

<광 조사 단계 (4)>

이어서, 도 3(3)에 도시된 바와 같이, 경화성 조성물 (A1)(302)과 경화성 조성물 (A2)(303)이 부분적으로 혼합되어 수득된 혼합물(309)에 대해 몰드(308)를 통해 조사광(307)을 조사한다. 더 상세하게는, 몰드(308)의 미세 패턴에 충전된 경화성 조성물 (A1)(302) 및/또는 경화성 조성물 (A2)(303)에, 샷 영역 S(1)(304), 샷 영역 S(2)(305), 및 샷 영역 S(n)(306)의 순서로 몰드(308)를 통해 조사광(307)을 조사한다. 따라서, 몰드(308)의 미세 패턴에 충전된 경화성 조성물 (A1)(302) 및/또는 경화성 조성물 (A2)(303)는, 조사광(307)에 의해 한 번에 경화되어 패턴 형상을 갖는 경화막(310)이 된다.

이러한 경우에, 몰드(308)의 미세 패턴에 충전된 경화성 조성물 (A1)(302) 및/또는 경화성 조성물 (A2)(303)에 한 번에 조사하는 조사광(307)은, 한 번에 경화성 조성물 (A1)(302) 및 경화성 조성물 (A2)(303)의 감도 파장에 따라 선택된다. 구체적으로, 150 nm 이상 400 nm 이하의 파장을 갖는 UV광, X선, 전자 빔 등을 적절히 선택 및 사용하는 것이 바람직하다.

이들 중, 조사광(307)으로서 UV광이 특히 바람직하다. 이는, 경화 보조제 (광중합 개시제)로서 시판되는 화합물 중 다수가 UV광에 감도를 갖는 화합물이기 때문이다. 이러한 경우에, UV광 광원의 예는, 고압 수은 램프, 초고압 수은 램프, 저압 수은 램프, 딥-UV 램프, 카본 아크 램프, 케미칼 램프, 메탈 할라이드 램프, 크세논 램프, KrF 엑시머 레이저, ArF 엑시머 레이저, 및 F2 엑시머 레이저를 포함하나, 초고압 수은 램프가 특히 바람직하다. 또한, 사용되는 광원의 수는 1개, 또는 2개 이상일 수 있다. 또한, 몰드(308)의 미세 패턴에 충전된 경화성 조성물 (A1)(302) 및/또는 경화성 조성물 (A2)(303)의 전체 표면에 광을 조사할 수 있거나, 또는 상기 표면 중 일부에 광을 조사할 수 있다.

또한, 광 조사는 기판(301) 상의 샷 영역에 단속적으로 복수회 행해질 수 있거나, 또는 전체 영역에 연속적으로 행해질 수 있다. 또한, 제1 조사 과정에서 일부 영역 A에 광을 조사하고, 제2 조사 과정에서 영역 A와 상이한 영역 B에 광을 조사할 수 있다.

상기 기재된 바와 같은 광 조사 단계 (4)에서, 누출된 광, 다시 말해서, 샷 영역 밖으로의 광 확산은 몰드 및 장치의 비용에 대한 제약 상 불가피하다.

본 발명에서, 경화성 조성물 (A1)은 광중합 개시제 성분 (b1)을 실질적으로 함유하지 않기 때문에 (그의 함유량은 0.1 중량% 미만임), 경화성 조성물 (A1) 단독은 광 조사에 의해 경화되지 않는다. 따라서, 해당 샷으로부터 발생된 누출된 광에 의해 인접한 샷 영역 상의 경화성 조성물 (A1)이 경화되지는 않는다. 따라서, 인접한 샷에서도 짧은 충전 시간 내에 적은 수의 비-충전 결함을 갖는 패턴이 그의 전체 영역에 걸쳐 형성될 수 있다.

한편, 해당 샷에서는, 상기에 기재된 바와 같이, 경화성 조성물 (A1)과 경화성 조성물 (A2)의 혼합의 결과로서, 경화성 조성물 (A2)의 광중합 개시제 성분 (b2)가 경화성 조성물 (A1)로 이동하고, 따라서 경화성 조성물 (A1)이 감광성을 수득하기 때문에, 경화성 조성물 (A1) 및 (A2) 둘 다가 조사되는 광에 의해 경화하여 패턴 형상을 갖는 경화막 (310)을 형성한다.

<이형 단계 (5)>

이어서, 패턴 형상을 갖는 경화막(310) 및 몰드(308)를 이형시킨다. 본 단계는, 도 3(3)에 도시된 바와 같이, 샷 영역 S(1)(304), 샷 영역 S(2)(305), 및 샷 영역 S(n)(306)에서 몰드(308) 및 패턴 형상을 갖는 경화막(310)을 순차적으로 서로 이형시킨다. 광 조사 단계 (4)에서 몰드(308) 상에 형성된 미세 패턴의 반전 패턴이 되는 패턴 형상을 갖는 경화막(310)이 독립적인 상태로 수득된다. 패턴 형상을 갖는 경화막(310)의 요철 패턴의 오목부에도 경화막이 남아있으며, 이러한 막을 잔막으로 칭한다 (참조: 도 1(4)의 확대부 중 잔막(108)).

또한 몰드 접촉 단계 (3)을 응축성 기체 분위기 하에서 행하는 경우, 이형 단계 (5)에서 경화막(310)과 몰드(308)를 이형시켰을 때에, 패턴 형상을 갖는 경화막(310)과 몰드(308)가 서로 접촉하는 계면의 압력이 저하되는 것에 따라 응축성 기체가 기화한다. 이에 의해, 패턴 형상을 갖는 경화막(310)과 몰드(308)를 서로 이형시키기 위해 필요한 힘인 이형력을 저감시키는 효과가 발휘되는 경향이 있다.

패턴 형상을 갖는 경화막(310)과 몰드(308)를 서로 이형시키는 방법은, 이형 시에 패턴 형상을 갖는 경화막(310)의 일부가 물리적으로 파손되지 않는 한, 특별히 제한되지는 않으며, 다양한 조건 등도 특별히 제한되지는 않는다. 예를 들어, 기판(301) (피가공기판)을 고정하고, 몰드(308)를 기판(301)으로부터 멀어지도록 이동시킴으로써 박리할 수 있다. 대안적으로, 몰드(308)를 고정하고, 기판(301)을 몰드로부터 멀어지도록 이동시킴으로써 박리할 수 있다. 대안적으로, 기판 및 몰드 둘 다를 서로 정반대 방향으로 인장함으로써 서로 박리할 수 있다.

복수의 샷 영역에 대한 상기 적층 단계 (1) 및 적층 단계 (2)의 연속적인 수행, 및 복수의 샷 영역에 대한 단계 (3) 내지 단계 (5)의 연속적인 수행으로 이루어진 공정 (제조 공정)에 의해, 원하는 요철 패턴 형상 (몰드(308)의 요철 형상과 연관된 패턴 형상)을 원하는 위치에 갖는 경화막을 수득할 수 있다.

<임프린트 전처리 코팅 재료 (경화성 조성물 (A1)), 임프린트 레지스트 (경화성 조성물 (A2)), 및 그의 세트>

본 발명의 또 다른 실시형태에 따르면, 기판 상에 임프린트 전처리 코팅인 액막을 형성하고, 액막에 대해 임프린트 레지스트의 액적을 분배함으로써, 액적 성분의 기판 표면 방향으로의 확산을 촉진하는 임프린트 레지스트 코팅 재료가 제공된다.

즉, 본 발명은, 기판 상에 임프린트 전처리 코팅인 액막을 형성하고, 상기 액막에 대해 경화성 조성물 (A2)로 형성된 액적을 분배함으로써, 액적 성분의 기판 표면 방향으로의 확산을 촉진하도록 구성된, 경화성 조성물 (A1)을 포함하는 임프린트 전처리 코팅 재료이며, 상기 경화성 조성물 (A1)이, 중합성 화합물인 성분 (a1)을 적어도 함유하고; 몰드를 상기 조성물과 접촉시킨 상태로 상기 경화성 조성물 (A2)와 상기 경화성 조성물 (A1)이 혼합됨으로써 수득된 층을 경화시키는 영역을 샷 영역으로서 정의하는 경우, 상기 기판의 표면 상의 복수의 샷 영역을 덮도록 배치된 연속 액막이 형성되는 것인, 임프린트 전처리 코팅 재료를 포함한다.

특히, 용매를 제외한 임프린트 전처리 코팅 재료의 성분의 조성물의 표면 장력이, 용매를 제외한 임프린트 레지스트 성분의 조성물의 표면 장력보다 더 높은 것이 바람직하다.

따라서, 액막에 대해 액적을 분배함으로써 액적 성분의 기판 표면 방향으로의 확산을 촉진하고, 따라서 적합한 임프린트가 달성될 수 있다.

특히, 임프린트 전처리 코팅 재료는 바람직하게는 임프린트 레지스트 및 임프린트 전처리 코팅 재료가 서로 조합된 세트로서 제공된다.

즉, 용매를 제외한 임프린트 전처리 코팅 재료의 성분의 조성물의 표면 장력이, 용매를 제외한 임프린트 레지스트의 성분의 조성물의 표면 장력보다 더 높도록 임프린트 레지스트 및 임프린트 전처리 코팅 재료가 서로 조합된 세트로서 임프린트 전처리 코팅 재료를 제공함으로써 적합한 임프린트를 달성한다.

또한, 용매를 제외한 임프린트 전처리 코팅 재료의 성분의 조성물의 표면 장력과, 용매를 제외한 임프린트 레지스트의 성분의 조성물의 표면 장력 사이의 차가 1 mN/m 이상 25 mN/m 이하일 수 있도록, 임프린트 레지스트 및 임프린트 전처리 코팅 재료가 서로 조합된 세트가 보다 바람직하다.

또한, 본 발명의 또 다른 측면에 따르면, 임프린트 전처리 코팅 재료를 기판 상에 코팅함으로써 임프린트를 수행하기 위한 기판을 위한 적합한 전처리 방법이 또한 제공된다.

또한, 본 발명은 기판 상에 패턴을 형성하기 위한 패턴 형성 방법을 포함한다. 임프린트 전처리 코팅 재료가 코팅된 기판 상에 레지스트를 이산적으로 적하하는 단계를 포함함으로써 기판 표면 방향으로의 레지스트 성분의 확산이 촉진되고, 따라서 임프린트에 필요한 시간이 단축될 수 있다.

[실시예]

[실시예 1 내지 3, 및 비교예 1 및 2]

하기에서 사용되는 용어 "부" 및 "%"는 모든 경우에서 달리 언급되지 않는 한 중량 기준이다.

표 1에 나타낸 바와 같이 성분 (a1) 내지 성분 (d1)의 조성물을 혼합함으로써 경화성 조성물을 제조하였다. 그의 점도 및 표면 장력을 측정하는 방법은 하기 기재되어 있다. 결과를 표 1에 나타냈다.

점도의 측정

원추형(conical-flat) 유형의 회전 점도계 RE-85 L (토키 산교 캄파니 리미티드 (Toki Sangyo Co. Ltd.) 제조)를 사용하여 경화성 조성물 (A1)의 용매 성분 (d1)을 제외한 조성물의 25℃에서의 점도를 측정하였다. 1회차 측정값을 제외하고, 2회차 내지 5회차 측정값의 평균을 점도로서 규정하였다.

<표면 장력의 측정>

자동 표면 장력계 DY-300 (교와 인터페이스 사이언스 캄파니, 리미티드(Kyowa Interface Science Co., Ltd.)에 의해 제조됨)을 사용하여, 백금 플레이트를 사용하는 플레이트 방법에 의해 경화성 조성물 (A1)의 용매 성분 (d1)를 제외한 조성물의 25℃에서의 표면 장력을 측정하였다. 측정은 측정 횟수 5회 및 백금 플레이트의 프리웨트(prewet) 침지 거리 0.35 mm의 조건 하에 수행하였다. 1회차 측정치를 제외하고, 2회차 내지 5회차 측정치의 평균을 표면 장력으로서 규정하였다.

[표 1]

경화성 조성물 (A1) 및 경화성 조성물 (A2)의 조성 표 (중량부)

조성물에 사용된 시약의 명칭 및 제조자는 하기와 같다.

· 프로필렌 글리콜 모노메틸 에테르 아세테이트 (도쿄 케미칼 인더스트리 캄파니 리미티드 (Tokyo Chemical Industry Co. Ltd.)에 의해 제조됨, 약어: PGMEA)

· 트리메틸올 프로판 트리아크릴레이트 (시그마-알드리치 (Sigma-Aldrich)에 의해 제조됨, 약어: TMPTA)

· 디메틸올 트리시클로데칸 디아크릴레이트 (쿄에이샤 캄파니 리미티드(Kyoeisha Co. Ltd.)에 의해 제조됨, 약어: DCPDA)

· 1,3-아다만탄 디메탄올 디아크릴레이트 (이데미츠 코산 캄파니 리미티드 (Idemitsu Kosan Co. Ltd.)에 의해 제조됨, 약어: ADDA)

· 테트라에틸렌 글리콜 디아크릴레이트 (오사카 오가닉 케미칼 인더스트리 리미티드(Osaka Organic Chemical Industry Ltd.)에 의해 제조됨, 상표명: V# 335 HP)

· 이소보르닐 아크릴레이트 (쿄에이샤 케미칼 캄파니 리미티드(Kyoeisha Chemical Co. Ltd.)에 의해 제조됨, 상표명: IB-XA)

·벤질 아크릴레이트 (오사카 오가닉 케미칼 인더스트리 리미티드에 의해 제조됨, 상표명: V# 160)

·네오펜틸 글리콜 디아크릴레이트 (쿄에이샤 케미칼 캄파니 리미티드에 의해 제조됨, 상표명 NP-A)

· 이르가큐어 369 (바스프(BASF)에 의해 제조됨, 약어: I. 369)

· 펜타데카에틸렌 글리콜 모노 1H, 1H, 2H, 2H-퍼플루오로옥틸 에테르 (F(CF2)6CH2CH2(OCH2CH2)15OH) (DIC 코포레이션(DIC Corporation)에 의해 제조됨, 약어: DEO-15)

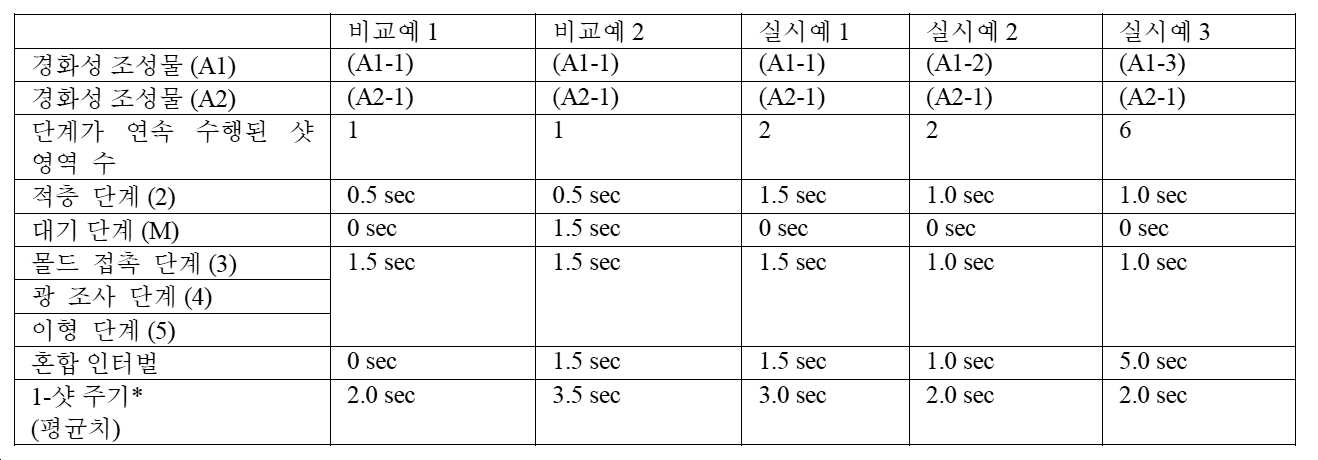

본 발명의 [패턴 형성 방법]의 적용시 각 단계에 필요한 시간을 표 2에 나타내었다.

또한 비교예 1 및 2에, 종래의 패턴 방법에 의해 각각의 샷 영역에 적층 단계 (2) 내지 이형 단계 (5)를 순차적으로 수행할 때 각각의 단계에 필요한 시간을 나타냈다.

[표 2]

* 1-샷 주기 (one-shot cycle) … 하나의 샷 영역당 적층 단계 (2)에서 이형 단계 (5)까지에 필요한 총 시간

실시예 1 내지 3은, 대기 단계 [M]가 0초임에도 불구하고, 각각 충분한 혼합 인터벌이 확보될 수 있고, 그 결과, 경화성 조성물 (A1)과 (A2)가 충분히 혼합된다. 실시예 2 및 3에서, 경화성 조성물 (A2)에 몰드를 접촉시킨 후에 액적을 확산시키는데 필요한 시간을 감소시키기 때문에 단계 (3) 내지 (5)는 1.0초로 단축시킬 수 있다. 비교예 1에서, 대기 단계 (M)은 0초이기 때문에 높은 처리량이 수득된다. 그러나, 혼합 인터벌도 0초이기 때문에 경화성 조성물 (A1)과 (A2)의 혼합은 불충분하다. 비교예 2에서, 대기 단계 [M]는 1.5초의 시간이 확보되기 때문에 경화성 조성물 (A1)과 (A2)는 균일하게 혼합되나, 1-샷 주기는 3.5초로 길어져 처리량이 감소한다.

상기로부터, 본 발명의 방법을 사용하여, 높은 처리량 및 균일한 조성의 광 나노임프린트 패턴이 형성될 수 있음이 밝혀졌다.

본 출원은 2017년 3월 8일에 출원된 미국 특허 출원 번호 62/468,470의 이익을 주장하며, 그의 전문이 본원에 참조로 포함된다.

101 기판

102 경화성 조성물

104 액적이 확산되는 방향

105 몰드

106 조사광

107 패턴 형상을 갖는 경화막

108 잔막

201 기판

202 경화성 조성물 (A1)

203 경화성 조성물 (A2)

204 액적이 확산되는 방향

205 몰드

206 조사광

207 패턴 형상을 갖는 경화막

208 경화성 조성물 (A1)과 경화성 조성물 (A2)의 혼합물

209 경화성 조성물 (A1)과 경화성 조성물 (A2)가 충분히 혼합되지 않은 영역

301 기판

302 경화성 조성물 (A1)

303 경화성 조성물 (A2)

304 샷 영역 1 (샷 영역 S(1))

305 샷 영역 2 (샷 영역 S(2))

306 샷 영역 n (샷 영역 S(2))

307 조사광

308 몰드

309 경화성 조성물 (A1)과 (A2)의 혼합물

310 패턴 형상을 갖는 경화막

102 경화성 조성물

104 액적이 확산되는 방향

105 몰드

106 조사광

107 패턴 형상을 갖는 경화막

108 잔막

201 기판

202 경화성 조성물 (A1)

203 경화성 조성물 (A2)

204 액적이 확산되는 방향

205 몰드

206 조사광

207 패턴 형상을 갖는 경화막

208 경화성 조성물 (A1)과 경화성 조성물 (A2)의 혼합물

209 경화성 조성물 (A1)과 경화성 조성물 (A2)가 충분히 혼합되지 않은 영역

301 기판

302 경화성 조성물 (A1)

303 경화성 조성물 (A2)

304 샷 영역 1 (샷 영역 S(1))

305 샷 영역 2 (샷 영역 S(2))

306 샷 영역 n (샷 영역 S(2))

307 조사광

308 몰드

309 경화성 조성물 (A1)과 (A2)의 혼합물

310 패턴 형상을 갖는 경화막

Claims (19)

- 광 나노임프린트 공정을 사용하는 패턴 형성 방법이며,

상기 방법은

기판의 표면 상의 복수의 샷 영역의 각각에 대해 하기 순서로

중합성 화합물인 성분 (a1)을 적어도 함유하는 경화성 조성물 (A1)로 형성된 층을 액막으로서 적층하는 적층 단계 (1);

상기 경화성 조성물 (A1)로 형성된 상기 층의 상기 액막 상에, 중합성 화합물인 성분 (a2)를 적어도 함유하는 경화성 조성물 (A2)의 액적을 이산적으로 적하하여 상기 액적을 적층하는 적하 단계 (2);

몰드와 상기 기판 사이에, 상기 적하 단계 (2)를 수행함으로써 형성된, 상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을 샌드위치하는 몰드 접촉 단계 (3);

상기 경화성 조성물 (A1)과 상기 경화성 조성물 (A2)가 부분적으로 혼합됨으로써 수득된 층을, 상기 몰드의 측면으로부터 광을 조사하여 상기 층을 경화시키는 광 조사 단계 (4); 및

경화 후의 상기 경화성 조성물 (A1) 및 상기 경화성 조성물 (A2)로 형성된 상기 층으로부터 상기 몰드를 이형시키는 이형 단계 (5)

를 수행하는 것을 포함하며,

상기 몰드 접촉 단계 (3)에서 상기 이형 단계 (5)까지의 단계들을 집합적으로 임프린팅 단계 [Im]라고 칭하는 경우,

상기 복수의 샷 영역으로부터 선택된 적어도 하나의 샷 영역에서 상기 적층 단계 (2)가 종료된 후 상기 임프린팅 단계 [Im]가 개시될 때까지의 기간 동안, 상기 선택된 적어도 하나의 샷 영역과는 상이한 샷 영역에 대해 상기 적층 단계 (2) 또는 상기 임프린팅 단계 [Im]를 수행하는 것인,

패턴 형성 방법. - 제1항에 있어서,

상기 적하 단계 (2)를 상기 복수의 샷 영역으로부터 선택되는 복수의 샷 영역 (S(1), S(2), …, S(n)) (n은 2 이상의 정수를 나타냄)에 대해 순차적으로 수행한 후, 상기 임프린팅 단계 [Im]를 상기 선택된 복수의 샷 영역 (S(1), S(2), …, S(n))에 대해 상기 적하 단계 (2)와 동일한 순서로 수행하는 것인, 패턴 형성 방법. - 제1항에 있어서,

상기 복수의 샷 영역으로부터 선택된 하나의 샷 영역에 대한 상기 적하 단계 (2)와, 상기 복수의 샷 영역 중의 상기 적하 단계 (2)가 이미 수행된 또 다른 샷 영역에 대한 상기 임프린팅 단계 [Im]를 동시에 수행하는 것인, 패턴 형성 방법. - 제3항에 있어서,

상기 복수의 샷 영역으로부터 선택된 제1 복수의 샷 영역 (S(1), S(2), …, S(m)) (m은 2 이상의 정수를 나타냄)에 대해 상기 적하 단계 (2)를 순차적으로 수행한 후, 상기 복수의 샷 영역으로부터 상기 제1 복수의 샷 영역과 동일한 개수로 선택된 제2 복수의 샷 영역 (S(m+1), S(m+2), …, S(2m))에 대한 상기 적하 단계 (2)와, 상기 제1 복수의 샷 영역 (S(1), S(2), …, S(m))에 대한 상기 임프린팅 단계 [Im]를 동시에 병행적으로 순차적으로 수행하는 것인, 패턴 형성 방법. - 제1항에 있어서,

상기 복수의 샷 영역으로부터 선택된 제1 복수의 샷 영역 (S(1), S(2), …, S(m)) (m은 2 이상의 정수를 나타냄)에 대해 상기 적하 단계 (2)를 순차적으로 수행한 후, 상기 샷 영역 (S(1))에 대한 상기 임프린팅 단계 [Im]와 샷 영역 (S(m+1))에 대한 상기 적하 단계 (2)를 교대로 수행하고, 이후에도 유사하게 샷 영역 (S(p)) (p는 2 이상의 정수를 나타냄)에 대한 상기 임프린팅 단계 [Im]와 샷 영역 (S(p+m))에 대한 상기 적하 단계 (2)를 교대로 수행하는 것인, 패턴 형성 방법. - 제5항에 있어서,

상기 적하 단계를 상기 복수의 샷 영역 (S(1), S(2), …, S(m)) (m은 2 이상의 정수를 나타냄)에 대해 순차적으로 수행할 때, 하나의 샷 영역에 대한 상기 적하 단계 (2)를 수행하고 다음 샷 영역에 대한 상기 적하 단계 (2)를 수행할 때까지의 기간 동안, 하나의 샷 영역에 대한 상기 임프린팅 단계 [Im]의 수행에 필요한 시간과 동일한 길이의 대기 시간을 배치하는 것인, 패턴 형성 방법. - 제3항 또는 제4항에 있어서, 복수의 상기 기판에 대해 1개의 디스펜서 및 1개의 임프린트 헤드를 사용하여 상기 적하 단계 (2) 및 상기 임프린팅 단계 [Im]를 수행하여, 제1 기판 상의 하나의 샷 영역에 대한 상기 적하 단계 (2)와 동시에 제2 기판 상의 하나의 샷 영역에 대한 상기 임프린팅 단계 [Im]를 수행하는 것인, 패턴 형성 방법.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 상기 적하 단계 (2)에 필요한 시간 Td와 상기 임프린팅 단계 [Im]에 필요한 시간 Ti가 서로 동일한 것인, 패턴 형성 방법.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 상기 경화성 조성물 (A1) 중 광중합 개시제 (b1)의 함유량이 상기 중합성 화합물 (a1) 100 중량부에 대하여 0 중량부 이상 0.1 중량부 미만인, 패턴 형성 방법.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 용매를 제외한 상기 경화성 조성물 (A1)의 표면 장력이, 용매를 제외한 상기 경화성 조성물 (A2)의 표면 장력보다 더 큰 것인, 패턴 형성 방법.

- 제1항 내지 제10항 중 어느 한 항에 있어서, 용매를 제외한 상기 경화성 조성물 (A1)의 25℃에서의 점도가 20 mPa·s 이상 10,000 mPa·s 미만이고, 상기 경화성 조성물 (A2)의 25℃에서의 점도가 1 mPa·s 이상 40 mPa·s 미만인, 패턴 형성 방법.

- 기판 상에 임프린트 전처리 코팅인 액막을 형성하고, 상기 액막에 대해 경화성 조성물 (A2)로 형성된 액적을 분배함으로써, 액적 성분의 기판 표면 방향으로의 확산을 촉진하도록 구성된, 경화성 조성물 (A1)을 포함하는 임프린트 전처리 코팅 재료이며,

상기 경화성 조성물 (A1)이, 중합성 화합물인 성분 (a1)을 적어도 함유하고;

몰드를 상기 조성물과 접촉시킨 상태로 상기 경화성 조성물 (A2)와 상기 경화성 조성물 (A1)이 혼합됨으로써 수득된 층을 경화시키는 영역을 샷 영역으로서 정의하는 경우, 상기 기판의 표면 상의 복수의 샷 영역을 덮도록 배치된 연속 액막이 형성되는 것인, 임프린트 전처리 코팅 재료. - 제12항의 임프린트 전처리 코팅 재료; 및

상기 임프린트 전처리 코팅 재료로 코팅된 기판 상에 적하하기 위한 임프린트 레지스트

를 포함하는 세트. - 제12항에 있어서,

용매를 제외한 상기 임프린트 전처리 코팅 재료의 성분의 조성물의 표면 장력이, 용매를 제외한 상기 임프린트 레지스트 성분의 조성물의 표면 장력보다 더 높은 것인, 세트. - 제13항 또는 제14항의 세트에 사용되는 임프린트 레지스트.

- 기판에 경화성 조성물을 배치하여 임프린트를 수행하는 임프린트 전처리 방법이며, 제12항의 상기 임프린트 전처리 코팅 재료를 사용하여 기판 상에 코팅하는 것을 포함하는, 기판의 임프린트 전처리 방법.

- 기판 상에 패턴을 형성하는 패턴 형성 방법이며,

제13항의 상기 임프린트 전처리 방법이 임프린트 전처리 코팅이 수행된 기판 상에 레지스트를 이산적으로 적하하는 단계를 추가로 포함하는 것인, 패턴 형성 방법. - 제1항 내지 제11항 중 어느 한 항의 패턴 형성 방법을 포함하는, 반도체 집적 회로를 제조하는 방법.

- 제1항 내지 제11항 중 어느 한 항의 패턴 형성 방법을 포함하는, 몰드 레플리카를 제조하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201762468470P | 2017-03-08 | 2017-03-08 | |

| US62/468,470 | 2017-03-08 | ||

| PCT/JP2018/008153 WO2018164015A1 (ja) | 2017-03-08 | 2018-03-02 | パターン形成方法、インプリント前処理コーティング材料、及び基板の前処理方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20190118202A true KR20190118202A (ko) | 2019-10-17 |

| KR102385158B1 KR102385158B1 (ko) | 2022-04-12 |

Family

ID=63447552

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020197028626A KR102385158B1 (ko) | 2017-03-08 | 2018-03-02 | 패턴 형성 방법, 임프린트 전처리 코팅 재료, 및 기판의 전처리 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US11327397B2 (ko) |

| JP (1) | JP7066674B2 (ko) |

| KR (1) | KR102385158B1 (ko) |

| TW (1) | TWI667117B (ko) |

| WO (1) | WO2018164015A1 (ko) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20170066208A1 (en) | 2015-09-08 | 2017-03-09 | Canon Kabushiki Kaisha | Substrate pretreatment for reducing fill time in nanoimprint lithography |

| US10488753B2 (en) | 2015-09-08 | 2019-11-26 | Canon Kabushiki Kaisha | Substrate pretreatment and etch uniformity in nanoimprint lithography |

| US10620539B2 (en) | 2016-03-31 | 2020-04-14 | Canon Kabushiki Kaisha | Curing substrate pretreatment compositions in nanoimprint lithography |

| JP6983760B2 (ja) * | 2016-04-08 | 2021-12-17 | キヤノン株式会社 | 硬化物パターンの形成方法、加工基板の製造方法、光学部品の製造方法、回路基板の製造方法、電子部品の製造方法、インプリントモールドの製造方法、およびインプリント前処理コート用材料 |

| US10509313B2 (en) | 2016-06-28 | 2019-12-17 | Canon Kabushiki Kaisha | Imprint resist with fluorinated photoinitiator and substrate pretreatment for reducing fill time in nanoimprint lithography |

| US10317793B2 (en) | 2017-03-03 | 2019-06-11 | Canon Kabushiki Kaisha | Substrate pretreatment compositions for nanoimprint lithography |

| CN110392919B (zh) | 2017-03-08 | 2024-01-16 | 佳能株式会社 | 图案形成方法和加工基板、光学部件和石英模具复制品的制造方法以及用于压印预处理的涂覆材料及其与压印抗蚀剂的组合 |

| WO2018164017A1 (ja) | 2017-03-08 | 2018-09-13 | キヤノン株式会社 | 硬化物パターンの製造方法、光学部品、回路基板および石英モールドレプリカの製造方法、ならびにインプリント前処理コート用材料およびその硬化物 |

| JP7066674B2 (ja) | 2017-03-08 | 2022-05-13 | キヤノン株式会社 | パターン形成方法、インプリント前処理コーティング材料、及び基板の前処理方法 |

| KR102265572B1 (ko) | 2017-03-08 | 2021-06-17 | 캐논 가부시끼가이샤 | 광 나노임프린트 기술을 사용한 패턴 형성 방법, 임프린트 장치 및 경화성 조성물 |

| WO2019031409A1 (ja) | 2017-08-10 | 2019-02-14 | キヤノン株式会社 | パターン形成方法 |

| CN111348619B (zh) * | 2020-03-18 | 2020-09-29 | 广东工业大学 | 一种基于光学操控的纳米孔阵列的可控加工方法及装置 |

| US11752519B2 (en) | 2020-06-19 | 2023-09-12 | Canon Kabushiki Kaisha | Planarization method and photocurable composition |

| US12105417B2 (en) * | 2021-10-05 | 2024-10-01 | Canon Kabushiki Kaisha | Method of forming a photo-cured layer |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20100035107A (ko) * | 2008-09-25 | 2010-04-02 | 캐논 가부시끼가이샤 | 임프린트 장치 및 임프린트 방법 |

| JP4791357B2 (ja) | 2003-06-17 | 2011-10-12 | モレキュラー・インプリンツ・インコーポレーテッド | 成形される領域と成形型のパターンとの間の接着を低減させる方法 |

| KR20150013813A (ko) * | 2012-06-18 | 2015-02-05 | 후지필름 가부시키가이샤 | 임프린트용 하층막 형성 조성물 및 패턴 형성 방법 |

| KR20160048932A (ko) * | 2013-08-30 | 2016-05-04 | 캐논 가부시끼가이샤 | 광임프린트용 경화성 조성물, 상기 조성물을 사용한 막, 광학 부품, 회로 기판 또는 전자 부품의 제조 방법 |

| KR20160054562A (ko) * | 2013-09-18 | 2016-05-16 | 캐논 가부시끼가이샤 | 막의 제조 방법, 광학 부품의 제조 방법, 회로 기판의 제조 방법, 전자 부품의 제조 방법, 및 광경화성 조성물 |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7307118B2 (en) | 2004-11-24 | 2007-12-11 | Molecular Imprints, Inc. | Composition to reduce adhesion between a conformable region and a mold |

| US20050160934A1 (en) | 2004-01-23 | 2005-07-28 | Molecular Imprints, Inc. | Materials and methods for imprint lithography |

| US20060108710A1 (en) | 2004-11-24 | 2006-05-25 | Molecular Imprints, Inc. | Method to reduce adhesion between a conformable region and a mold |

| JP4792028B2 (ja) * | 2004-06-03 | 2011-10-12 | モレキュラー・インプリンツ・インコーポレーテッド | ナノスケール製造技術における流体の分配およびドロップ・オン・デマンド分配技術 |

| US8142703B2 (en) | 2005-10-05 | 2012-03-27 | Molecular Imprints, Inc. | Imprint lithography method |

| JP4467611B2 (ja) | 2007-09-28 | 2010-05-26 | 株式会社日立製作所 | 光インプリント方法 |

| JP2010239118A (ja) | 2009-03-11 | 2010-10-21 | Canon Inc | インプリント装置および方法 |

| CN101923282B (zh) | 2009-06-09 | 2012-01-25 | 清华大学 | 纳米压印抗蚀剂及采用该纳米压印抗蚀剂的纳米压印方法 |

| JP5712003B2 (ja) | 2010-04-07 | 2015-05-07 | 富士フイルム株式会社 | インプリント用硬化性組成物およびインプリント用重合性単量体の製造方法 |

| JP5703600B2 (ja) | 2010-06-21 | 2015-04-22 | 大日本印刷株式会社 | インプリント用モールド、アライメント方法、インプリント方法、およびインプリント装置 |

| JP5458068B2 (ja) | 2011-08-31 | 2014-04-02 | 株式会社東芝 | パターン転写装置および半導体装置の製造方法 |

| JP5930832B2 (ja) | 2012-04-27 | 2016-06-08 | キヤノン株式会社 | 光硬化物の製造方法 |

| JP5763796B2 (ja) * | 2014-02-05 | 2015-08-12 | 富士フイルム株式会社 | 微細パターン製造方法 |

| JP6512840B2 (ja) * | 2015-01-22 | 2019-05-15 | キヤノン株式会社 | インプリント装置及び方法、並びに物品の製造方法 |

| WO2017130853A1 (ja) | 2016-01-25 | 2017-08-03 | キヤノン株式会社 | パターン形成方法、加工基板の製造方法、光学部品の製造方法、回路基板の製造方法、電子部品の製造方法、インプリントモールドの製造方法 |

| US10578965B2 (en) | 2016-03-31 | 2020-03-03 | Canon Kabushiki Kaisha | Pattern forming method |

| US10883006B2 (en) | 2016-03-31 | 2021-01-05 | Canon Kabushiki Kaisha | Pattern forming method as well as production methods for processed substrate, optical component, circuit board, electronic component and imprint mold |

| US10754244B2 (en) | 2016-03-31 | 2020-08-25 | Canon Kabushiki Kaisha | Pattern forming method as well as production methods for processed substrate, optical component, circuit board, electronic component and imprint mold |

| US10754243B2 (en) | 2016-03-31 | 2020-08-25 | Canon Kabushiki Kaisha | Pattern forming method as well as production methods for processed substrate, optical component, circuit board, electronic component and imprint mold |

| US10754245B2 (en) | 2016-03-31 | 2020-08-25 | Canon Kabushiki Kaisha | Pattern forming method as well as production methods for processed substrate, optical component, circuit board, electronic component and imprint mold |

| US10829644B2 (en) | 2016-03-31 | 2020-11-10 | Canon Kabushiki Kaisha | Pattern forming method as well as production methods for processed substrate, optical component, circuit board, electronic component and imprint mold |

| US10845700B2 (en) | 2016-03-31 | 2020-11-24 | Canon Kabushiki Kaisha | Pattern forming method as well as production methods for processed substrate, optical component, circuit board, electronic component and imprint mold |

| JP6983760B2 (ja) | 2016-04-08 | 2021-12-17 | キヤノン株式会社 | 硬化物パターンの形成方法、加工基板の製造方法、光学部品の製造方法、回路基板の製造方法、電子部品の製造方法、インプリントモールドの製造方法、およびインプリント前処理コート用材料 |

| JP7066674B2 (ja) | 2017-03-08 | 2022-05-13 | キヤノン株式会社 | パターン形成方法、インプリント前処理コーティング材料、及び基板の前処理方法 |

| CN110392919B (zh) | 2017-03-08 | 2024-01-16 | 佳能株式会社 | 图案形成方法和加工基板、光学部件和石英模具复制品的制造方法以及用于压印预处理的涂覆材料及其与压印抗蚀剂的组合 |

| WO2018164017A1 (ja) | 2017-03-08 | 2018-09-13 | キヤノン株式会社 | 硬化物パターンの製造方法、光学部品、回路基板および石英モールドレプリカの製造方法、ならびにインプリント前処理コート用材料およびその硬化物 |

| KR102265572B1 (ko) | 2017-03-08 | 2021-06-17 | 캐논 가부시끼가이샤 | 광 나노임프린트 기술을 사용한 패턴 형성 방법, 임프린트 장치 및 경화성 조성물 |

| WO2019031409A1 (ja) | 2017-08-10 | 2019-02-14 | キヤノン株式会社 | パターン形成方法 |

-

2018

- 2018-03-02 JP JP2019504550A patent/JP7066674B2/ja active Active

- 2018-03-02 KR KR1020197028626A patent/KR102385158B1/ko active IP Right Grant

- 2018-03-02 WO PCT/JP2018/008153 patent/WO2018164015A1/ja active Application Filing

- 2018-03-07 TW TW107107614A patent/TWI667117B/zh active

-

2019

- 2019-08-22 US US16/548,371 patent/US11327397B2/en active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4791357B2 (ja) | 2003-06-17 | 2011-10-12 | モレキュラー・インプリンツ・インコーポレーテッド | 成形される領域と成形型のパターンとの間の接着を低減させる方法 |

| KR20100035107A (ko) * | 2008-09-25 | 2010-04-02 | 캐논 가부시끼가이샤 | 임프린트 장치 및 임프린트 방법 |

| KR20150013813A (ko) * | 2012-06-18 | 2015-02-05 | 후지필름 가부시키가이샤 | 임프린트용 하층막 형성 조성물 및 패턴 형성 방법 |

| KR20160048932A (ko) * | 2013-08-30 | 2016-05-04 | 캐논 가부시끼가이샤 | 광임프린트용 경화성 조성물, 상기 조성물을 사용한 막, 광학 부품, 회로 기판 또는 전자 부품의 제조 방법 |

| KR20160054562A (ko) * | 2013-09-18 | 2016-05-16 | 캐논 가부시끼가이샤 | 막의 제조 방법, 광학 부품의 제조 방법, 회로 기판의 제조 방법, 전자 부품의 제조 방법, 및 광경화성 조성물 |

Non-Patent Citations (2)

| Title |

|---|

| N. Imaishi, Int. J. Microgravity Sci. No. 31 Supplement 2014 (S5-S12) |

| S. Reddy, R.T. Bonnecaze, Microelectronic Engineering, 82, (2005) 60-70 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2018164015A1 (ja) | 2018-09-13 |

| KR102385158B1 (ko) | 2022-04-12 |

| TW201832893A (zh) | 2018-09-16 |

| US20190377260A1 (en) | 2019-12-12 |

| JPWO2018164015A1 (ja) | 2020-01-09 |

| US11327397B2 (en) | 2022-05-10 |

| JP7066674B2 (ja) | 2022-05-13 |

| TWI667117B (zh) | 2019-08-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102211414B1 (ko) | 패턴 형성 방법, 및 가공 기판, 광학 부품, 회로 기판, 전자 부품, 및 임프린트 몰드의 제조 방법 | |

| KR102385158B1 (ko) | 패턴 형성 방법, 임프린트 전처리 코팅 재료, 및 기판의 전처리 방법 | |

| CN108885976B (zh) | 图案形成方法、加工基板的生产方法、光学部件的生产方法、电路板的生产方法、电子部件的生产方法和压印模具的生产方法 | |

| KR102208977B1 (ko) | 패턴 형성 방법과, 가공 기판, 광학 부품, 회로 기판, 전자 부품 및 임프린트 몰드의 제조 방법 | |

| US10754245B2 (en) | Pattern forming method as well as production methods for processed substrate, optical component, circuit board, electronic component and imprint mold | |

| JP6983757B2 (ja) | パターン形成方法、加工基板の製造方法、光学部品の製造方法、回路基板の製造方法、電子部品の製造方法、インプリントモールドの製造方法 | |

| KR102256349B1 (ko) | 경화물 패턴의 제조 방법, 광학 부품, 회로 기판 및 석영 몰드 레플리카의 제조 방법, 및 임프린트 전처리 코팅용 재료 및 그의 경화물 | |

| KR102256347B1 (ko) | 패턴 형성 방법, 및 가공 기판, 광학 부품 및 석영 몰드 레플리카의 제조 방법, 및 임프린트 전처리 코팅 재료 및 그와 임프린트 레지스트와의 세트 | |

| KR20180104035A (ko) | 패턴 형성 방법, 가공 기판의 제조 방법, 광학 부품의 제조 방법, 회로 기판의 제조 방법, 전자 부품의 제조 방법, 임프린트 몰드의 제조 방법 | |

| US11281097B2 (en) | Method for forming pattern by using photo-nanoimprint technology, imprint apparatus, and curable composition | |

| KR20230024917A (ko) | 평탄화 방법 및 광경화성 조성물 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |