KR20170063787A - 개선된 탄소 섬유 - Google Patents

개선된 탄소 섬유 Download PDFInfo

- Publication number

- KR20170063787A KR20170063787A KR1020177011013A KR20177011013A KR20170063787A KR 20170063787 A KR20170063787 A KR 20170063787A KR 1020177011013 A KR1020177011013 A KR 1020177011013A KR 20177011013 A KR20177011013 A KR 20177011013A KR 20170063787 A KR20170063787 A KR 20170063787A

- Authority

- KR

- South Korea

- Prior art keywords

- sizing

- laminate

- tpu

- carbon fiber

- polyamide

- Prior art date

Links

- 229920000049 Carbon (fiber) Polymers 0.000 title claims abstract description 230

- 239000004917 carbon fiber Substances 0.000 title claims abstract description 230

- 238000000034 method Methods 0.000 claims abstract description 45

- 239000002131 composite material Substances 0.000 claims abstract description 9

- 229920006122 polyamide resin Polymers 0.000 claims abstract description 8

- 229920001169 thermoplastic Polymers 0.000 claims abstract description 7

- 239000004416 thermosoftening plastic Substances 0.000 claims abstract description 7

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical group [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 claims description 221

- 238000004513 sizing Methods 0.000 claims description 194

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 claims description 150

- 239000004744 fabric Substances 0.000 claims description 63

- 239000004952 Polyamide Substances 0.000 claims description 59

- 229920002647 polyamide Polymers 0.000 claims description 51

- 239000000203 mixture Substances 0.000 claims description 49

- 239000000835 fiber Substances 0.000 claims description 42

- 239000000243 solution Substances 0.000 claims description 39

- 239000007864 aqueous solution Substances 0.000 claims description 37

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 claims description 30

- 239000004433 Thermoplastic polyurethane Substances 0.000 claims description 30

- 229920002803 thermoplastic polyurethane Polymers 0.000 claims description 30

- 238000005507 spraying Methods 0.000 claims description 22

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 claims description 17

- -1 hydroxide ions Chemical class 0.000 claims description 15

- 238000001542 size-exclusion chromatography Methods 0.000 claims description 15

- 239000003795 chemical substances by application Substances 0.000 claims description 13

- 229920006012 semi-aromatic polyamide Polymers 0.000 claims description 12

- 238000002791 soaking Methods 0.000 claims description 12

- 229920003231 aliphatic polyamide Polymers 0.000 claims description 11

- 150000008044 alkali metal hydroxides Chemical class 0.000 claims description 11

- 239000004953 Aliphatic polyamide Substances 0.000 claims description 10

- 229920001577 copolymer Polymers 0.000 claims description 8

- 238000001035 drying Methods 0.000 claims description 8

- 239000000178 monomer Substances 0.000 claims description 8

- 229920006345 thermoplastic polyamide Polymers 0.000 claims description 8

- 238000010438 heat treatment Methods 0.000 claims description 5

- 239000000109 continuous material Substances 0.000 claims description 2

- 238000005406 washing Methods 0.000 claims description 2

- 230000003472 neutralizing effect Effects 0.000 claims 1

- 238000005452 bending Methods 0.000 description 93

- 235000011118 potassium hydroxide Nutrition 0.000 description 73

- 239000011347 resin Substances 0.000 description 60

- 229920005989 resin Polymers 0.000 description 60

- 229920006344 thermoplastic copolyester Polymers 0.000 description 50

- 239000011800 void material Substances 0.000 description 43

- 229920002292 Nylon 6 Polymers 0.000 description 38

- 238000007906 compression Methods 0.000 description 32

- 230000006835 compression Effects 0.000 description 32

- 239000002585 base Substances 0.000 description 29

- 238000004458 analytical method Methods 0.000 description 25

- NAQMVNRVTILPCV-UHFFFAOYSA-N hexane-1,6-diamine Chemical compound NCCCCCCN NAQMVNRVTILPCV-UHFFFAOYSA-N 0.000 description 23

- 238000011282 treatment Methods 0.000 description 23

- 238000005470 impregnation Methods 0.000 description 21

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 20

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 20

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 18

- 230000008569 process Effects 0.000 description 16

- 229920002302 Nylon 6,6 Polymers 0.000 description 15

- 238000005259 measurement Methods 0.000 description 15

- 239000011148 porous material Substances 0.000 description 15

- 230000015572 biosynthetic process Effects 0.000 description 14

- 230000000052 comparative effect Effects 0.000 description 13

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 12

- JBKVHLHDHHXQEQ-UHFFFAOYSA-N epsilon-caprolactam Chemical compound O=C1CCCCCN1 JBKVHLHDHHXQEQ-UHFFFAOYSA-N 0.000 description 12

- 238000007654 immersion Methods 0.000 description 11

- 239000000463 material Substances 0.000 description 11

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 10

- 239000001361 adipic acid Substances 0.000 description 10

- 235000011037 adipic acid Nutrition 0.000 description 10

- 238000002347 injection Methods 0.000 description 10

- 239000007924 injection Substances 0.000 description 10

- 229920006180 poly(hexamethylene terephthalamide)-poly(2-methyl pentamethylene diamine) Polymers 0.000 description 10

- 235000011121 sodium hydroxide Nutrition 0.000 description 10

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 9

- 239000002657 fibrous material Substances 0.000 description 9

- 239000007921 spray Substances 0.000 description 9

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 8

- 229910052799 carbon Inorganic materials 0.000 description 8

- 238000004519 manufacturing process Methods 0.000 description 8

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 8

- 229920000271 Kevlar® Polymers 0.000 description 7

- 239000004772 Sontara Substances 0.000 description 7

- 229910000831 Steel Inorganic materials 0.000 description 7

- 239000004761 kevlar Substances 0.000 description 7

- 239000010959 steel Substances 0.000 description 7

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 6

- 239000002253 acid Substances 0.000 description 6

- 239000008188 pellet Substances 0.000 description 6

- JZUHIOJYCPIVLQ-UHFFFAOYSA-N 2-methylpentane-1,5-diamine Chemical compound NCC(C)CCCN JZUHIOJYCPIVLQ-UHFFFAOYSA-N 0.000 description 5

- 238000001816 cooling Methods 0.000 description 5

- TVIDDXQYHWJXFK-UHFFFAOYSA-N dodecanedioic acid Chemical compound OC(=O)CCCCCCCCCCC(O)=O TVIDDXQYHWJXFK-UHFFFAOYSA-N 0.000 description 5

- 238000007711 solidification Methods 0.000 description 5

- 230000008023 solidification Effects 0.000 description 5

- 229920000572 Nylon 6/12 Polymers 0.000 description 4

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 4

- 230000004913 activation Effects 0.000 description 4

- 125000001931 aliphatic group Chemical group 0.000 description 4

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 150000004985 diamines Chemical class 0.000 description 4

- 230000009477 glass transition Effects 0.000 description 4

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 4

- 238000002844 melting Methods 0.000 description 4

- 230000008018 melting Effects 0.000 description 4

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 description 4

- WLJVNTCWHIRURA-UHFFFAOYSA-N pimelic acid Chemical compound OC(=O)CCCCCC(O)=O WLJVNTCWHIRURA-UHFFFAOYSA-N 0.000 description 4

- 229920006139 poly(hexamethylene adipamide-co-hexamethylene terephthalamide) Polymers 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 239000002952 polymeric resin Substances 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- KIDHWZJUCRJVML-UHFFFAOYSA-N putrescine Chemical group NCCCCN KIDHWZJUCRJVML-UHFFFAOYSA-N 0.000 description 4

- 230000009467 reduction Effects 0.000 description 4

- TYFQFVWCELRYAO-UHFFFAOYSA-N suberic acid Chemical compound OC(=O)CCCCCCC(O)=O TYFQFVWCELRYAO-UHFFFAOYSA-N 0.000 description 4

- 229920003002 synthetic resin Polymers 0.000 description 4

- KXDHJXZQYSOELW-UHFFFAOYSA-N Carbamic acid Chemical class NC(O)=O KXDHJXZQYSOELW-UHFFFAOYSA-N 0.000 description 3

- 239000000443 aerosol Substances 0.000 description 3

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 3

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 3

- 238000002425 crystallisation Methods 0.000 description 3

- 230000008025 crystallization Effects 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 239000000155 melt Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 229920003189 Nylon 4,6 Polymers 0.000 description 2

- 229920000305 Nylon 6,10 Polymers 0.000 description 2

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 150000007933 aliphatic carboxylic acids Chemical class 0.000 description 2

- 239000003637 basic solution Substances 0.000 description 2

- 238000013329 compounding Methods 0.000 description 2

- 238000002788 crimping Methods 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 2

- 239000010432 diamond Substances 0.000 description 2

- 238000007865 diluting Methods 0.000 description 2

- 239000012153 distilled water Substances 0.000 description 2

- 238000005227 gel permeation chromatography Methods 0.000 description 2

- 230000007062 hydrolysis Effects 0.000 description 2

- 238000006460 hydrolysis reaction Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 239000011810 insulating material Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000010525 oxidative degradation reaction Methods 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 239000002990 reinforced plastic Substances 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- HQHCYKULIHKCEB-UHFFFAOYSA-N tetradecanedioic acid Chemical compound OC(=O)CCCCCCCCCCCCC(O)=O HQHCYKULIHKCEB-UHFFFAOYSA-N 0.000 description 2

- PWGJDPKCLMLPJW-UHFFFAOYSA-N 1,8-diaminooctane Chemical compound NCCCCCCCCN PWGJDPKCLMLPJW-UHFFFAOYSA-N 0.000 description 1

- ZDVRPQIPVMARSE-UHFFFAOYSA-N 11-aminododecanoic acid Chemical compound CC(N)CCCCCCCCCC(O)=O ZDVRPQIPVMARSE-UHFFFAOYSA-N 0.000 description 1

- QFGCFKJIPBRJGM-UHFFFAOYSA-N 12-[(2-methylpropan-2-yl)oxy]-12-oxododecanoic acid Chemical compound CC(C)(C)OC(=O)CCCCCCCCCCC(O)=O QFGCFKJIPBRJGM-UHFFFAOYSA-N 0.000 description 1

- XGJHPGPVESLKKD-UHFFFAOYSA-N 2-ethylbutane-1,4-diamine Chemical compound CCC(CN)CCN XGJHPGPVESLKKD-UHFFFAOYSA-N 0.000 description 1

- GAGWMWLBYJPFDD-UHFFFAOYSA-N 2-methyloctane-1,8-diamine Chemical compound NCC(C)CCCCCCN GAGWMWLBYJPFDD-UHFFFAOYSA-N 0.000 description 1

- UFMBOFGKHIXOTA-UHFFFAOYSA-N 2-methylterephthalic acid Chemical compound CC1=CC(C(O)=O)=CC=C1C(O)=O UFMBOFGKHIXOTA-UHFFFAOYSA-N 0.000 description 1

- DZIHTWJGPDVSGE-UHFFFAOYSA-N 4-[(4-aminocyclohexyl)methyl]cyclohexan-1-amine Chemical compound C1CC(N)CCC1CC1CCC(N)CC1 DZIHTWJGPDVSGE-UHFFFAOYSA-N 0.000 description 1

- OECUQWQIGXMPAN-UHFFFAOYSA-N 6-oxo-6-pyrrolidin-1-ylhexanamide Chemical compound NC(=O)CCCCC(=O)N1CCCC1 OECUQWQIGXMPAN-UHFFFAOYSA-N 0.000 description 1

- RZVAJINKPMORJF-UHFFFAOYSA-N Acetaminophen Chemical compound CC(=O)NC1=CC=C(O)C=C1 RZVAJINKPMORJF-UHFFFAOYSA-N 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- 241000282472 Canis lupus familiaris Species 0.000 description 1

- 229920000742 Cotton Polymers 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- UEZVMMHDMIWARA-UHFFFAOYSA-N Metaphosphoric acid Chemical compound OP(=O)=O UEZVMMHDMIWARA-UHFFFAOYSA-N 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 229920000571 Nylon 11 Polymers 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- NPYPAHLBTDXSSS-UHFFFAOYSA-N Potassium ion Chemical compound [K+] NPYPAHLBTDXSSS-UHFFFAOYSA-N 0.000 description 1

- 229920006097 Ultramide® Polymers 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 239000002250 absorbent Substances 0.000 description 1

- 125000002723 alicyclic group Chemical group 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 239000000908 ammonium hydroxide Substances 0.000 description 1

- 239000012491 analyte Substances 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- YQLZOAVZWJBZSY-UHFFFAOYSA-N decane-1,10-diamine Chemical compound NCCCCCCCCCCN YQLZOAVZWJBZSY-UHFFFAOYSA-N 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 150000001991 dicarboxylic acids Chemical class 0.000 description 1

- 238000000113 differential scanning calorimetry Methods 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 238000006056 electrooxidation reaction Methods 0.000 description 1

- 238000010828 elution Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000000284 extract Substances 0.000 description 1

- 238000009986 fabric formation Methods 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- IXCSERBJSXMMFS-UHFFFAOYSA-N hcl hcl Chemical compound Cl.Cl IXCSERBJSXMMFS-UHFFFAOYSA-N 0.000 description 1

- 125000004836 hexamethylene group Chemical group [H]C([H])([*:2])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[*:1] 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 150000003951 lactams Chemical class 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 229910001507 metal halide Inorganic materials 0.000 description 1

- ZETYUTMSJWMKNQ-UHFFFAOYSA-N n,n',n'-trimethylhexane-1,6-diamine Chemical compound CNCCCCCCN(C)C ZETYUTMSJWMKNQ-UHFFFAOYSA-N 0.000 description 1

- DIOQZVSQGTUSAI-UHFFFAOYSA-N n-butylhexane Natural products CCCCCCCCCC DIOQZVSQGTUSAI-UHFFFAOYSA-N 0.000 description 1

- KYTZHLUVELPASH-UHFFFAOYSA-N naphthalene-1,2-dicarboxylic acid Chemical compound C1=CC=CC2=C(C(O)=O)C(C(=O)O)=CC=C21 KYTZHLUVELPASH-UHFFFAOYSA-N 0.000 description 1

- 238000006386 neutralization reaction Methods 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- XNGIFLGASWRNHJ-UHFFFAOYSA-N o-dicarboxybenzene Natural products OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 150000003022 phthalic acids Chemical class 0.000 description 1

- 229910001414 potassium ion Inorganic materials 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 238000009790 rate-determining step (RDS) Methods 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 239000012266 salt solution Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 238000007655 standard test method Methods 0.000 description 1

- 238000006557 surface reaction Methods 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- 238000002411 thermogravimetry Methods 0.000 description 1

- 239000003643 water by type Substances 0.000 description 1

- 238000009941 weaving Methods 0.000 description 1

- 230000004580 weight loss Effects 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M11/00—Treating fibres, threads, yarns, fabrics or fibrous goods made from such materials, with inorganic substances or complexes thereof; Such treatment combined with mechanical treatment, e.g. mercerising

- D06M11/32—Treating fibres, threads, yarns, fabrics or fibrous goods made from such materials, with inorganic substances or complexes thereof; Such treatment combined with mechanical treatment, e.g. mercerising with oxygen, ozone, ozonides, oxides, hydroxides or percompounds; Salts derived from anions with an amphoteric element-oxygen bond

- D06M11/36—Treating fibres, threads, yarns, fabrics or fibrous goods made from such materials, with inorganic substances or complexes thereof; Such treatment combined with mechanical treatment, e.g. mercerising with oxygen, ozone, ozonides, oxides, hydroxides or percompounds; Salts derived from anions with an amphoteric element-oxygen bond with oxides, hydroxides or mixed oxides; with salts derived from anions with an amphoteric element-oxygen bond

- D06M11/38—Oxides or hydroxides of elements of Groups 1 or 11 of the Periodic Table

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B15/00—Pretreatment of the material to be shaped, not covered by groups B29B7/00 - B29B13/00

- B29B15/08—Pretreatment of the material to be shaped, not covered by groups B29B7/00 - B29B13/00 of reinforcements or fillers

- B29B15/10—Coating or impregnating independently of the moulding or shaping step

- B29B15/12—Coating or impregnating independently of the moulding or shaping step of reinforcements of indefinite length

- B29B15/122—Coating or impregnating independently of the moulding or shaping step of reinforcements of indefinite length with a matrix in liquid form, e.g. as melt, solution or latex

- B29B15/125—Coating or impregnating independently of the moulding or shaping step of reinforcements of indefinite length with a matrix in liquid form, e.g. as melt, solution or latex by dipping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B15/00—Pretreatment of the material to be shaped, not covered by groups B29B7/00 - B29B13/00

- B29B15/08—Pretreatment of the material to be shaped, not covered by groups B29B7/00 - B29B13/00 of reinforcements or fillers

- B29B15/10—Coating or impregnating independently of the moulding or shaping step

- B29B15/12—Coating or impregnating independently of the moulding or shaping step of reinforcements of indefinite length

- B29B15/122—Coating or impregnating independently of the moulding or shaping step of reinforcements of indefinite length with a matrix in liquid form, e.g. as melt, solution or latex

- B29B15/127—Coating or impregnating independently of the moulding or shaping step of reinforcements of indefinite length with a matrix in liquid form, e.g. as melt, solution or latex by spraying

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/04—Reinforcing macromolecular compounds with loose or coherent fibrous material

- C08J5/06—Reinforcing macromolecular compounds with loose or coherent fibrous material using pretreated fibrous materials

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M15/00—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment

- D06M15/19—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment with synthetic macromolecular compounds

- D06M15/37—Macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- D06M15/564—Polyureas, polyurethanes or other polymers having ureide or urethane links; Precondensation products forming them

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M15/00—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment

- D06M15/19—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment with synthetic macromolecular compounds

- D06M15/37—Macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- D06M15/59—Polyamides; Polyimides

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2377/00—Characterised by the use of polyamides obtained by reactions forming a carboxylic amide link in the main chain; Derivatives of such polymers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2377/00—Characterised by the use of polyamides obtained by reactions forming a carboxylic amide link in the main chain; Derivatives of such polymers

- C08J2377/02—Polyamides derived from omega-amino carboxylic acids or from lactams thereof

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F11/00—Chemical after-treatment of artificial filaments or the like during manufacture

- D01F11/10—Chemical after-treatment of artificial filaments or the like during manufacture of carbon

- D01F11/14—Chemical after-treatment of artificial filaments or the like during manufacture of carbon with organic compounds, e.g. macromolecular compounds

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M2101/00—Chemical constitution of the fibres, threads, yarns, fabrics or fibrous goods made from such materials, to be treated

- D06M2101/40—Fibres of carbon

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M23/00—Treatment of fibres, threads, yarns, fabrics or fibrous goods made from such materials, characterised by the process

- D06M23/06—Processes in which the treating agent is dispersed in a gas, e.g. aerosols

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Textile Engineering (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Health & Medical Sciences (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

- Reinforced Plastic Materials (AREA)

- Chemical Or Physical Treatment Of Fibers (AREA)

Abstract

폴리아미드 수지로 열가소성 복합재를 제조하는 데 특히 적합한, 처리된 탄소 섬유와, 이와 같이 처리된 탄소 섬유를 제조하는 방법이 제공된다.

Description

관련 출원에 대한 상호 참조

본 출원은, 2014년 9월 25일에 출원된 현재 계류중인 미국 가출원 62/055122의 이익을 주장하며, 이의 전체 개시내용은 본원에 참고로 포함되어 있다.

열가소성 복합재(thermoplastic composite; "TPC")는, 종종 기재 수지(matrix resin)라고 칭하여지는 폴리머 수지로 함침된 섬유재로 제조된 구조이다. 섬유재와 수지의 조합으로 인하여, TPC는 통상 그 자체가, 예를 들어 자동차에서의 사용에서 전통적으로 금속으로 제조되는 대형 구성 부품 및 내하성 부품을 제조하는 데 사용될 수 있도록 만드는 기계적 특징을 가진다. 금속을 TPC로 대체하는 것은 종종 상당한 중량 감소를 초래하고 디자인시 융통성이 발휘되도록 만든다.

TPC 중 섬유재는, 예를 들어 매트, 바늘형 매트 및 펠트, 일방향 섬유 가닥, 이방향 가닥, 다방향 가닥, 다축 직물, 직조, 편성 또는 땋은 직물, 또는 이것들의 조합에서와 같이, 보통 개별 섬유들 간 확정된 연속적 구조가 존재하는 형태의 유리 또는 탄소 섬유이다. 섬유재는 다양한 방법으로, 예를 들어 폴리머 층과 섬유 층을 교대로 적층한 다음, 이로부터 생성된 적층 구조에 열 및 압력을 가하여 이 섬유재를 완전히 함침함으로써 수지로 함침된다. 결과는 섬유재가 폴리머 수지의 기재에 의해 둘러싸여 함침된 섬유재와 수지 간 하이브리드이다.

탄소 섬유는, 큰 강성과 함께 중량의 감소가 요망될 때 TPC 중 섬유재로서 사용된다. 탄소 섬유를 폴리머 수지와 혼화될 수 있도록 만들기 위해, 섬유 표면에 사이징제(sizing agent)를 적용하는 것이 필요하다. 통상의 사이징제는 열가소성 폴리우레탄("TPU") 및 폴리아미드이다. 사이징제가 적용되기 전, 탄소 섬유에 다양한 표면 활성화 처리를 실행함으로써 섬유 표면에 작용기들을 도입하며, 그 결과 사이징제는 상기 표면에 적절히 부착될 수 있거나 또는 심지어 공유 결합할 수 있다. 표면 활성화 처리는 탄소 섬유 표면에 산소 함유 종을 제공하는데, 이와 같은 산화는 다수의 방법으로 달성될 수 있다. 다수의 통상적인 표면 활성화 처리들 중 하나는, 미국 특허 5,462,799에 개시된 바와 같이, 강 알칼리 수용액 중에서 수행된 다음 광범위 수세(extensive rinsing)가 후속되는, 전기화학적 산화이다. 이와 같은 방법에 의해 탄소 섬유 표면이 활성화된 후 사이징제가 적용된다. 활성화로 인하여, 사이징제는 표면에 더 잘 부착된다.

사이징제는 TPC에서 섬유와 폴리머 수지 간 혼화성을 증가시키지만, 혼화성을 더 개선시킬 필요가 있다. 개선된 혼화성은 함침 동안 폴리머에 의한 섬유 표면의 개선된 습윤과, TPC 사용 동안 섬유재에의 기재 수지의 개선된 함침 및 부착을 초래한다.

TPC를 제조하는 방법이 진행되는 동안, 율속 단계는 기재 수지에 의한 섬유재의 함침 단계인데, 이 단계는 압력 및 열이 가하여지면서 수행된다. 만일 함침이 불완전하면, TPC는 공극들을 가지게 될 것이며, 이로 말미암아 성능 특징은 열화될 것이고, 때때로 하중이 가하여질 때 TPC가 파괴될 것이다. 함침률은 때때로 압력을 증가시키거나 온도를 상승시킴으로써 증가한다. 함침은 더 큰 에너지 입력(energy input)을 필요로 하고, 종종 기재 수지의 산화적 분해를 초래함으로 인해, TPC가 열화된 성능 특징들을 가지도록 만들 수 있다는 점에서, 이러한 척도들은 전혀 이상적이지 않다. 더 긴 함침 시간은 또한 TPC를 제조하기 위한 주기 시간을 감소시키므로, 이에 따라서 비용이 가중된다. TPC를 오랜 기간 동안 함침 조건 하에 유지시키는 것 또한 더 낮은 온도와 압력 하에서 조차도 기재 수지의 산화적 분해를 초래한다. 그러므로, 함침을 개선하고, 함침 시간을 감소시킬 필요가 여전히 존재한다.

제1 양태에서, 본 발명은 폴리아미드 수지를 이용하여 열가소성 복합재를 제조하는 데 적합한 탄소 섬유를 제조하기 위한 방법을 제공하는데, 이 방법은

(A) 열가소성 폴리우레탄 및/또는 폴리아미드 사이징제로 사이징된(sized), 사이징 탄소 섬유를 제공하는 단계;

(B) 상기 사이징 탄소 섬유를 알칼리 금속 수산화물의 수용액으로 처리하여, 알칼리 금속 수산화물 처리된 탄소 섬유를 제조하는 단계; 및

(C) 상기 알칼리 금속 수산화물 처리된 탄소 섬유를 건조하는 단계

를 포함한다.

제2 양태에서, 본 발명은 본 발명의 방법에 의해 제조된 처리 탄소 섬유를 제공한다.

제3 양태에서, 본 발명은 자체의 표면에 열가소성 폴리우레탄 사이징이 실행된 탄소 섬유를 제공하는데, 여기서 크기 배제 크로마토그래피에 의해 측정된 사이징의 수 평균 분자량(Mn)은 1000 D 미만이다.

제4 양태에서, 본 발명은 자체의 표면에 열가소성 폴리우레탄 사이징이 실행된 탄소 섬유를 제공하는데, 여기서 크기 배제 크로마토그래피에 의해 측정된 사이징의 중량 평균 분자량(MW)은 4000 D 미만이다.

제5 양태에서, 본 발명은 자체의 표면에 폴리아미드 사이징이 실행된 탄소 섬유를 제공하는데, 여기서 크기 배제 크로마토그래피에 의해 측정된 사이징의 수 평균 분자량(Mn)은 5000 미만이다.

제6 양태에서, 본 발명은 자체의 표면에 폴리아미드 사이징이 실행된 탄소 섬유를 제공하는데, 여기서 크기 배제 크로마토그래피에 의해 측정된 사이징의 중량 평균 분자량(MW)은 22,000 D 미만이다.

제7 양태에서, 본 발명은 부분 가수 분해 열가소성 폴리우레탄 및/또는 부분 가수 분해 폴리아미드의 사이징이 실행된 탄소 섬유를 제공한다.

제8 양태에서, 본 발명은 자체의 표면에 사이징 1 g 당 0.01 mmol 내지 35 mmol OH- 범위의 수산화물 이온을 가지거나, 면 밀도(areal density)가 540 g/㎡이고 사이징이 0.3 wt% 실행된 CF 재료를 기반으로 CF 재료 1 ㎡ 당 0.02 mmol 내지 57.4 mmol OH-이거나, 또는 면 밀도 370 g/㎡이고 사이징이 0.3 wt% 실행된 CF 재료를 기반으로 CF 재료 1 ㎡ 당 0.01 mmol 내지 38.9 mmol OH-인, TPU- 및/또는 폴리아미드 사이징 탄소 섬유를 제공한다.

제9 양태에서, 본 발명은 본 발명의 처리된 탄소 섬유와, 반 방향족 폴리아미드, 지방족 폴리아미드, 이것들의 혼합물, 그리고 이것들을 제조하는데 사용된 단량체들로부터 유래하는 코폴리머로 이루어진 군으로부터 선택되는 폴라이미드 수지를 포함하는 열가소성 복합재를 제공한다.

약어

이하 약어들은 지정된 의미들을 가진다:

CF: 탄소 섬유

PA6T/DT: 공단량체 모이어티들, 즉 헥사메틸렌 디아민, 테레프탈산 및 2-메틸펜타메틸렌디아민 및 테레프탈산을 가지는 코폴리머 폴리아미드

PA6: 폴리아미드 6, 즉 단량체 카프로락탐을 포함하는 폴리아미드

PA66: 폴리아미드 6,6, 즉 단량체 헥사메틸렌 디아민 및 아디프산을 포함하는 폴리아미드

TPC: 라미네이트라고도 지칭되는 열가소성 복합재

TPU: 열가소성 폴리우레탄

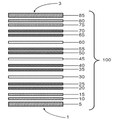

도 1은, 직조 CF 패브릭과 PA66-PA6 배합물을 포함하는 라미네이트를 열간 성형을 통하여 고화하는 데 사용된 압착 패키지를 나타낸다.

도 2는, 일방향 비-권축(non-crimp) 패브릭과 PA66-PA6 배합물을 포함하는 라미네이트를 열간 성형을 통하여 고화하는 데 사용된 압착 패키지를 나타낸다.

도 2는, 일방향 비-권축(non-crimp) 패브릭과 PA66-PA6 배합물을 포함하는 라미네이트를 열간 성형을 통하여 고화하는 데 사용된 압착 패키지를 나타낸다.

놀랍게도, 본 발명자들은, 열가소성 폴리우레탄 및/또는 폴리아미드 사이징제로 사이징된 탄소 섬유가 알칼리 금속 수산화물의 수용액으로 처리된 다음 건조될 때, 탄소 섬유는 폴리아미드 수지로 더 용이하게 함침될 수 있으며, 이는 탄소 섬유를, 탁월한 성능 특징들을 가지는 열가소성 복합재("TPC")의 제조에 특히 적합하도록 만든다는 것을 발견하였다. 본 발명의 탄소 섬유는 통상, 동일한 온도와 압력 조건 하에서 고화된 미처리 탄소 섬유로 제조된 TPC의 공극 함량(void content)보다 더 작은 공극 함량을 가지는 TPC를 만들어낸다. 본 발명의 탄소 섬유의 함침은 더 우수하고 더 신속하게 진행되므로, 고화 시간 및/또는 압력 및/또는 온도는 감소할 수 있다. 고화 시간의 감소는, TPC를 제조하기 위한 전체 주기 시간의 감소를 초래하고, 폴리머가 고온에서 유지되어야 하는 시간을 감소시키므로, 특히 바람직하다.

탄소 섬유는 임의의 형태를 가질 수 있다. TPC용 탄소 섬유의 통상의 형태들은 부직 구조, 직물, 섬유성 배팅(fibrous batting) 및 이것들의 조합이다. 매트, 바늘형 매트 및/또는 펠트, 일방향 섬유 가닥, 이방향 가닥, 다방향 가닥, 다축 직물, 직조, 편성 또는 땋은 직물, 또는 이것들의 조합의 형태를 가지는 연속 재료가 특히 바람직하다. TPC용으로 특히 바람직한 형태는 일방향 섬유 가닥(토우(tow)라고도 지칭됨)이다. 직조 토우도 또한 바람직하다.

직조 토우가 사용될 때, 번들 당 필라멘트 수는 바람직하게 35k 이하인데, 35k보다 많으면 함침이 어려워질 수 있다. 더 바람직하게 번들 당 필라멘트 수는 25k 이하, 예를 들어 24k 또는 12k이다.

만일 탄소 섬유 패브릭이 사용되면, 면 밀도는 특별히 제한되지는 않지만, 면 밀도가 250 g/㎡ 내지 600 g/㎡, 바람직하게 300 g/㎡ 내지 550 g/㎡, 예를 들어 370 g/㎡ 또는 540 g/㎡일 때 우수한 결과가 얻어진다. 패브릭의 위브는 특히 제한되지 않지만, 상기 언급된 모든 면 밀도에서 2 × 2 트윌 위브(twill weave)일 때 우수한 결과가 얻어진다.

TPC에 사용하기 위한 탄소 섬유의 평균 길이는 통상 5 ㎜보다 길고, 더 바람직하게는 10 ㎜보다 길며, 특히 바람직하게 90 ㎜ 또는 150 ㎜보다 길다. 연속 섬유 적용에 있어서, 섬유 길이는 본질적으로 TPC 물품의 전체 길이 및/또는 폭 진행 방향으로 본질적으로 무한하다.

본 발명의 방법에 사용하기 위한 탄소 섬유는 열가소성 폴리우레탄, 폴라아미드 또는 이것들이 조합으로 사이징된다. TPU는 특별히 제한되지 않는다. 폴리아미드 사이징도 또한 특별히 제한되지 않는다. 바람직한 폴리아미드는 지방족 폴리아미드, 반 방향족 폴리아미드, 및 이것들의 혼합물 및/또는 코폴리머이다. 사이징이 카프로락탐, 헥사메틸렌 디아민, 아디프산 및 데칸디온산의 코폴리머일 때 월등한 결과들이 얻어진다.

본 발명의 탄소 섬유를 제조하기 위해서, 열가소성 폴리우레탄 및/또는 폴리아미드로 사이징된 탄소 섬유는 알칼리 금속 수산화물의 수용액으로 처리된다. 알칼리 금속 수산화물의 pKb는 3.5 미만이어야 한다. 나트륨 또는 칼륨 수산화물(각각의 pKb 0.2 및 0.5)이 특히 잘 작용한다.

수용액은 임의의 수산화물 이온 농도를 가질 수 있으나, 본 발명자들은, 수산화물 이온 농도가 0.05 M 내지 1.5 M, 바람직하게는 수산화물 이온 농도가 0.06 M 내지 0.35 M, 더 바람직하게 0.1 M인 수용액으로 탄소 섬유가 처리될 때 특히 우수한 TPC가 제조된다는 것을 발견하였다.

사이징된 탄소 섬유에 수산화물 수용액을 적용하는 데 사용되는 방법은 특별히 제한되지 않는다. 예를 들어 수산화물 용액은 분사, 침지(dipping), 소킹(soaking) 또는 적하(dripping)에 의해 적용될 수 있다. 바람직한 방법은 수용액을 섬유 표면에 분사하거나, 섬유를 수산화물 수용액 중에 침지하는 것이다. 소킹은 바람직하게 15 분 이하의 시간 동안 수행하는 것이 바람직하다.

침지 및 소킹 적용 방법에 있어서, 본 발명자들은 수산화물 이온의 농도가 0.1 M 일 때 우수한 결과가 제공된다는 것을 발견하였다. 분사 적용 방법에 있어서, 본 발명자들은 수산화물 이온의 농도가 0.5 M 내지 1.0 M 또는 이보다 더 높을 때 우수한 결과가 제공된다는 것을 발견하였다.

사용되는 수산화물 용액의 용적은 특별히 제한되지는 않지만, 이상적으로는 사이징 1 g 당 수산화물 이온 1.5 mmol 내지 150 mmol, 바람직하게는 사이징 1 g 당 OH- 20 mmol 내지 55 mmol이, 개선된 성능을 가지는 TPC/라미네이트로 고화될 수 있는 탄소 섬유를 얻는데 적절한 적용률이다. 사이징 1 g 당 OH- 150 mmol을 초과하는 적용률이 압착 동안 휘발성 물질의 배기를 초래할 수 있고, 그 결과 처리된 섬유로 제조된 TPC를 취성으로 만드는 공극이 생기게 된다. 대안적으로 적용량은 바람직하게 면 밀도 540 g/㎡이고 사이징 함량이 0.3 wt%인 CF(예를 들어, 패브릭)를 기반으로 CF 1 ㎡ 당 OH- 32.4 mmol 내지 89.1 mmol의 범위이거나, 또는 면 밀도 370 g/㎡이고 사이징 함량이 0.3 wt%인 CF(예를 들어, 패브릭)를 기반으로 CF 1 ㎡ 당 OH- 22.0 mmol 내지 60.4 mmol의 범위이다. 탄소 섬유 단위 중량 당 사이징제의 양은 열 무게 분석에 의해 산정될 수 있지만, 이 값은 보통 탄소 섬유 제조자에 의해 제공된다. 시판 중인 탄소 섬유 단위 중량당 사이징의 통상의 양은 0.1 wt% 내지 1.5 wt%, 예를 들어 0.3 wt%이다.

처리된 섬유의 건조 단계는 물을 날려보내는 임의의 방법을 사용하여 수행할 수 있다. 예를 들어 처리된 섬유는, 바람직하게 적어도 60℃ 내지 90℃, 더 바람직하게 적어도 90℃ 내지 110℃까지 가열할 수 있다. 가열은, 예를 들어 공기, 비활성 가스 또는 진공 하에서 수행할 수 있다. 만일 가열을 하지 않고 건조를 수행하면, TPU 및/또는 폴리아미드 사이징은 더 높은 온도에서 건조하는 경우보다 덜 가수분해될 것이다. 본 발명은, 알칼리 수용액으로 처리되고, 가열하지 않으면서 건조한 TPU- 및/또는 폴리아미드-사이징 섬유를 포함한다. 이와 같은 섬유는 추후에 가열되어 사이징의 부분 가수 분해를 실현할 수 있거나, 또는 용융된 폴리아미드 수지 중 염기 처리된 섬유가 용융된 폴리아미드의 열로 말미암아 함침 또는 혼입될 때 부분 가수 분해가 일어날 수 있다.

처리된 탄소 섬유를 건조하는 단계는 섬유의 총 중량을 기준으로 물이, 바람직하게 0.5 wt% 미만, 더 바람직하게는 0.1 wt% 미만 존재할 때까지 수행된다.

본 발명의 섬유는 중화, 세정 또는 섬유로부터의 수산화물 이온 제거가 이루어지지 않으면서 제조되므로, 본 발명의 처리된 탄소 섬유는 자체의 표면에 수산화물 이온이 잔류하게 된다. 바람직하게 잔류 수산화물 이온은 사이징 1 g 당 0.01 mmol 내지 35 mmol의 OH- 범위이거나, 면 밀도 540 g/㎡이고 사이징 함량이 0.3 wt%인 CF 재료(예를 들어, 패브릭)를 기반으로 CF 재료(예를 들어, 패브릭) 1 ㎡ 당 OH- 0.02 mmol 내지 57.4 mmol의 범위이거나, 또는 면 밀도 370 g/㎡이고 사이징 함량이 0.3 wt인 CF 재료(예를 들어, 패브릭)를 기반으로 CF 재료(예를 들어, 패브릭) 1 ㎡ 당 0.01 mmol 내지 38.9 mmol의 범위로 존재한다. 통상 본 발명의 처리된 탄소 섬유가 증류수(예를 들어, 처리된 섬유 1 g 당 1 mL 내지 2 mL의 물) 중에 소킹되면, 소킹용 물의 pH 값은 9보다 크거나, 바람직하게는 10보다 크다.

하나의 구현예에서, 본 발명의 처리된 탄소 섬유는 그 표면에 부분 가수 분해 TPU 및/또는 폴리아미드 사이징이 실행된다. 부분 가수 분해 TPU 또는 폴리아미드 사이징의 평균 분자량은 크기 배제 크로마토그래피에 의해 측정될 수 있다. 염기 처리 후 탄소 섬유상 TPU 사이징의 수 평균 분자량(Mn)은 통상 1000 D 미만, 바람직하게는 700 D 미만, 예를 들어 670 D이다. 염기 처리 후 탄소 섬유상 TPU 사이징의 중량 평균 분자량(MW)은 통상 4000 D 미만, 바람직하게는 3000 D 미만, 예를 들어 2600 D이다.

염기 처리 후 탄소 섬유상 폴리아미드 사이징의 수 평균 분자량(Mn)은 통상 5000 D 미만, 바람직하게는 3000 D 미만, 더 바람직하게 2000 D 미만, 예를 들어 1300 D이다. 염기 처리 후 탄소 섬유상 폴리아미드 사이징의 중량 평균 분자량(MW)은 통상 22,000 D 미만, 바람직하게는 18,000 D 미만, 예를 들어 17,600 D이다.

본 발명의 방법에 따라서 처리된 탄소 섬유는 공지된 방법들을 사용하여 TPC를 제조하는 데 사용될 수 있다. TPC는 본 발명의 탄소 섬유가 폴리아미드로 함침되어 고화된 단위를 형성한 구조이다. 하나의 방법에서, 처리된 탄소 섬유는 폴리아미드 필름과 교대로 쌓인 다음, 압력과 열로 처리되고, 이로써 폴리아미드가 용융되어, 상기 처리된 탄소 섬유를 함침한 후 이에 고화됨으로 말미암아 TPC/라미네이트가 제조될 수 있다. 대안적으로, 본 발명의 처리된 섬유는, 만일 그것이 일방향 섬유 번들(토우라고 지칭됨)의 형태를 가지면, 다이를 통과하여 공급될 수 있으며, 이때 압력을 받으며 공압출된 용융 폴리아미드는 탄소 섬유를 함침하게 된다. 이러한 종류의 TPC는 일방향 테이프로서 지칭되는데, 왜냐하면 상기 TPC는, 탄소 섬유가 테이프의 세로 방향 축을 따라 본질적으로 무한하게 진행되면서, 통상 테이프처럼 귄취된 협소한 밴드로서 제조되기 때문이다. 일방향 테이프는 또한 상기 기술된 바와 같이 압착 방법에 의해 제조될 수 있다.

본 발명의 처리된 섬유와 함께 TPC를 제조하는 데 사용될 수 있는 폴리아미드는 특별히 제한되지 않는다. 이 폴리아미드는 지방족 또는 반 방향족일 수 있다. 구체 예는, 지방족 및 지환족 단량체, 예를 들어 디아민, 디카르복실산, 락탐, 아미노카르복실산, 그리고 이것들의 반응성 균등물로 형성된 지방족 폴리아미드이다. 적합한 아미노카르복실산은 11-아미노도데칸산이다. 적합한 락탐은 카프로락탐 및 라우로락탐이다. 선형, 분지형 및 환형 단량체가 사용될 수 있다. 지방족 폴리아미드 중에 포함된 카르복실산 단량체는 지방족 카르복실산, 예를 들어 아디프산(C6), 피멜산(C7), 수베르산(C8), 아젤라산(C9), 세바신산(C10), 도데칸디온산(C12) 및 테트라데칸디온산(C14)이다. 바람직하게 지방족 디카르복실산은 아디프산 및 도데칸디온산으로부터 선택된다. 지방족 폴리아미드는 1 개 이상의 지방족 디아민을 포함한다. 바람직하게 1 개 이상의 디아민 단량체는 테트라메틸렌 디아민 및 헥사메틸렌 디아민으로부터 선택된다. 지방족 폴리아미드의 적합한 예는 폴리아미드 6; 폴리아미드 6,6; 폴리아미드 4,6; 폴리아미드 6,10; 폴리아미드 6,12; 폴리아미드 6,14; 폴리아미드 6,13; 폴리아미드 6,15; 폴리아미드 6,16; 폴리아미드 11; 폴리아미드 12; 폴리아미드 9,10; 폴리아미드 9,12; 폴리아미드 9,13; 폴리아미드 9,14; 폴리아미드 9,15; 폴리아미드 6,16; 폴리아미드 9,36; 폴리아미드 10,10; 폴리아미드 10,12; 폴리아미드 10,13; 폴리아미드 10,14; 폴리아미드 12,10; 폴리아미드 12,12; 폴리아미드 12,13; 폴리아미드 12,14를 포함한다. 본 발명의 처리된 탄소 섬유와 함께 TPC를 제조하는 데 유용한 지방족 폴리아미드의 바람직한 예들은 폴리(헥사메틸렌 아디파미드)(폴리아미드 66, PA66, 나일론 66이라고도 칭하여짐), 폴리(헥사메틸렌 도데카노아미드)(폴리아미드 612, PA612, 나일론 612라고도 칭하여짐), 폴리(테트라메틸렌 헥산디아미드)(폴리아미드 46, PA46)이다. 상기 지방족 폴리아미드들 중 임의의 것의 배합물이 또한 적합하다. 예를 들어 50 wt% 내지 90 wt%, 더 바람직하게는 75 wt%의 나일론 6,6(PA66)과, 10 wt% 내지 50 wt%, 더 바람직하게는 25 wt%의 나일론 6(PA6). 다른 예는 25 wt% 내지 75 wt%의 PA6T/DT와 배합된 25 wt% 내지 75 wt%의 PA66/6T, 또는 더 바람직하게 PA6T/DT와 배합된 PA66/6T(배합비 50/50)이다.

1 개 이상의 방향족 카르복실산 성분과 1 개 이상의 지방족 디아민 성분으로부터 유래할 수 있는 반 방향족 폴리아미드도 또한 본 발명의 처리된 탄소 섬유와 함께 TPC를 제조하기에 적합하다. 상기 반 방향족 폴리아미드는 또한 지방족 이산으로부터 유래하는 단량체들을 포함할 수 있다.

1 개 이상의 방향족 카르복실산은, 예를 들어 테레프탈산, 또는 테레프탈산과 1 개 이상의 기타 다른 카르복실산, 예를 들어 이소프탈산, 치환된 프탈산, 예를 들어 2-메틸테레프탈산, 및 나프탈렌디카르복실산의 비치환 또는 치환 이성체의 혼합물일 수 있으며, 이 경우 카르복실산 성분은 테레프탈산을 적어도 55 몰%(몰%는 카르복실산 혼합물을 기준으로 함) 함유한다. 테레프탈산, 또는 테레프탈산, 이소프탈산 및 이것들의 혼합물로부터 선택되는 방향족 카르복실산 1 개 이상으로 제조된 폴리아미드가 특히 적합하다. 1 개 이상의 카르복실산은 1 개 이상의 지방족 카르복실산, 예를 들어 아디프산; 피멜산; 수베르산; 아젤라산; 세바신산 및 도데칸디온산과 혼합될 수 있으며, 아디프산이 바람직하다. 적합한 반 방향족 폴리아미드는, 테트라메틸렌 디아민, 헥사메틸렌 디아민, 옥타메틸렌 디아민, 데카메틸렌 디아민, 2-메틸펜타메틸렌 디아민, 2-에틸테트라메틸렌 디아민, 2-메틸옥타메틸렌 디아민; 트리메틸헥사메틸렌 디아민, 비스(p-아미노사이클로헥실)메탄; 및/또는 이것들의 혼합물(이에 한정되는 것은 아님)을 포함하는 4 개 이상의 탄소 원자를 가지는 디아민들 중에서 선택될 수 있는 지방족 디아민 1 개 이상을 포함한다.

상기 반 방향족 폴리아미드들 중 임의의 것 1 개와, 상기 지방족 폴리아미드들 중 임의의 것의 혼합물도 또한 본 발명의 처리된 탄소 섬유와 함께 TPC를 제조하는 데 적합하다.

PA66/6T(공단량체 모이어티 아디프산, 헥사메틸렌 디아민 및 테레프탈산을 가지는 코폴리머), PA6T/DT, 폴리아미드 66, 폴리아미드 6, 그리고 이것들의 혼합물이 특히 바람직하다.

본 발명의 처리된 탄소 섬유를 사용하여 생성된 TPC의 품질을 측정하는 한 가지 방법은 TPC의 공극 함량을 측정하는 것이다. 공극 함량이 더 적을수록 기계적 특징이 더 우수하다.

TPC/라미네이트 중 공극 함량은 하기 등식 1에 따라서 이론상 밀도(ρ 이론 ) 및 실험에 의해 측정된 밀도(ρ 실측 )의 차이를 기반으로 산정될 수 있다. 이론상 밀도는 하기 등식 2(식 중, ρ 섬유 는 섬유의 밀도이고, ρ 수지 는 수지의 밀도임)에 따라서 결정되는 한편, 실측 밀도는 TPC/라미네이트의 질량과 용적의 나눈 몫이다.

등식 2.

ρ

이론

= 용적

분율

섬유

×

ρ

섬유

+ 용적

분율

수지

×

ρ

수지

탄소 토우는 본질적으로 탄소 필라멘트들의 번들이다. 탄소 토우는, 예를 들어 "12k"(번들 당 12,000 개의 필라멘트를 가지는 토우), 또는 "30k"(번들 당 30,000 개의 필라멘트를 가지는 토우)로서 지칭된다. TPC/라미네이트 중 공극 함량은 번들 당 필라멘트의 수의 영향을 받을 것이다. 번들 당 필라멘트가 더 많이 포함된 토우는 함침되기에 더 어려우므로, 공극 함량은 더 커질 것이다.

TPC를 제조하기 위해 직조 12k 번들(토우) 중 본 발명의 처리된 탄소 섬유를 사용하면, 공극 함량은 통상 2% 미만이다. 직조 30k 토우가 사용될 때, 공극 함량은 통상 4% 미만, 더 바람직하게는 3% 미만이다.

공극 함량은 일반적으로, 동일한 조건 하에서 염기로 처리되지 않은 탄소 섬유를 사용하여 제조된 TPC 공극 함량에 비하여 10% 초과, 바람직하게는 30% 초과하여 감소한다. 공극 함량은 예를 들어 동일한 조건 하에서 염기로 처리되지 않은 탄소 섬유를 사용하여 제조된 TPC 공극 함량에 비하여 25% 내지 90%, 또는 30% 내지 75% 감소한다.

본 발명의 처리된 탄소 섬유로 제조된 TPC는, 동일한 온도 및 압력 조건 하에서 고화된 종래의 미처리 섬유로 제조된 TPC에 비하여, 공지의 방법, 예를 들어 ASTM 프로토콜 D790-10("Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials")에 의해 측정된 바와 같은 굽힘 모듈러스 및/또는 굽힘 강도가 월등하다. 이러한 3점 굽힘 시험을 위하여, 지름 대 깊이(여기서, "깊이"란 라미네이트 두께를 지칭함) 비율 16:1이 사용된다. 시료들은 90℃에서 16 시간 동안 건조되고, 건조된 상태로 수분 흡수를 허용하지 않은 채 20℃에서 신속하게 시험된다. 길이 6 cm × 폭 2 cm이고, 두께 약 0.15 cm인 라미네이트 스트립이 바람직하다. 예를 들어 동일한 조건 하에 염기로 처리되지 않은 탄소 섬유를 사용하여 제조된 TPC에 비하여, 굽힘 모듈러스가 5%보다 크게, 바람직하게는 30%보다 크게 개선된 것이 관찰되고, 5% 내지 70% 개선되는 것이 일반적이며, 45% 내지 56% 개선되는 것이 더 일반적이다. 동일한 조건 하에 염기로 처리되지 않은 탄소 섬유를 사용하여 제조된 TPC에 비하여, 굽힘 강도가 5%보다 크게, 바람직하게는 30%보다 크게, 또는 5% 내지 70% 개선되는 것이 일반적이며, 9% 내지 47% 개선되는 것이 더 일반적이다.

본 발명의 처리된 탄소 섬유를 사용하여 제조된 TPC는, 동일한 조건 하에 염기로 처리되지 않은 탄소 섬유를 사용하여 제조된 TPC에 비하여, 굽힘 모듈러스의 개선, 또는 굽힘 강도의 개선, 아니면 이 둘 다를 나타낼 수 있다.

실시예

기계적 분석: ASTM 프로토콜 D790-10(“Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials”)에 따라서 굽힘 기계 분석이 수행되었다. 이러한 3점 굽힘 시험을 위하여, 지름 대 깊이(다만, 이 "깊이"란 라미네이트 두께를 지칭함) 비율 16:1이 적용된다. 시료들은 90℃에서 16 시간 동안 건조되고, 건조된 상태로 수분 흡수를 허용하지 않은 채 20℃에서 신속하게 시험된다. 이 라미네이트 스트립은 길이 6 cm × 폭 2 cm이고, 두께 약 0.15 cm이었다. 이 시료들을 MK-377 타일 톱(MK Diamond Products, Inc.; Torrance, CA)을 사용하는 굽힘 기계 분석을 위해 적절한 치수로 잘랐다.

공극 함량 측정: 라미네이트 시료 중 공극 함량은 등식 1(상기)에 따라서 이론상 밀도(ρ 이론 ) 및 실험에 의해 측정된 밀도(ρ 실측 )의 차를 기반으로 산정되었다. 이론상 밀도는 하기 등식 2(상기)(식 중, ρ 섬유 는 섬유의 밀도이고, ρ 수지 는 수지의 밀도임)에 따라서 결정되는 한편, 실측 밀도는 라미네이트의 질량과 용적의 나눈 몫이다. Mettler Instruments AG(Zurich, Switzerland)의 미량 저울(AT201, 정밀도 ± 0.01 mg)을 사용하여 라미네이트의 질량을 측정하였다. 라미네이트의 길이와 폭은 자로 측정하였으며, 두께는 15 개의 개별적인 위치에서 Brown and Sharpe Manufacturing Co.(Providence, RI)의 마이크로미터(모델 599-1-31)를 사용하여 측정하였다.

재료 및 처리:

재료: 위빙(weaving)을 포함하여 패브릭 형성을 위해 사용된 탄소 토우 당 개별 섬유의 수는 이하 지시에 의해 정의되는데, 예를 들어 번들 당 12,000 개의 필라멘트는 12k로 표시된다. 비 사이징 12k 탄소 섬유(CF)(34-700 WD 12k 등급)는 Grafil, Inc.(Sacramento, CA)으로부터 입수하였으며, 2 × 2 트윌 위브를 특징으로 하는 면 밀도 370 g/㎡의 패브릭으로 직조되었다. 이는 비 사이징 직조 Grafil 12k 패브릭으로서 지칭된다. 열가소성 폴리우레탄(TPU)-사이징(0.3 wt%) 12k CF(34-700WD 12k 0.3% R 등급)는 Grafil, Inc.(Sacramento, CA)으로부터 입수하였으며, 2 × 2 트윌 위브를 특징으로 하는 면 밀도 370 g/㎡의 패브릭으로 직조하였다. 열가소성 폴리우레탄(TPU)-사이징(0.3 wt%) 30k CF(37-800WD 30k 0.3% R 등급)는 Grafil, Inc.(Sacramento, CA)으로부터 입수하였으며, 2 × 2 트윌 위브를 특징으로 하는 면 밀도 540 g/㎡의 패브릭으로 직조하였다. 에폭시 사이징(1 wt%) 12k CF(T700SC 50C 등급)는 Toray Carbon Fibers America, Inc.(Decatur, AL)로부터 입수하였으며, 2 × 2 트윌 위브를 특징으로 하는 면 밀도 370 g/㎡의 패브릭으로 직조하였다. TPU-사이징(0.4 wt%) 50k CF(Panex 35 등급)는 Zoltek Companies, Inc.(St. Louis, MO)로부터 입수하였으며, 면 밀도 150 g/㎡의 일방향 비 압착 패브릭(UD NCF)으로 전환하였다. Kia Scissors(Seattle, WA)사로부터 입수된 N7250 시리즈 전문가용 가위를 사용하여 CF 절단을 수행하였다.

비 사이징 직조 Grafil 12k 패브릭을 또한, 카프로락탐, 헥사메틸렌 디아민, 아디프산 및 데칸디온산의 코폴리머(Elvamid® 8061) 0.3 wt%를 함유하는 메탄올 용액 중에 침지시킨 다음, 실온에서 24 시간 동안 건조하였다. 이 방법은 섬유의 총 중량을 기반으로 폴리아미드(Elvamid®)를 약 0.3 wt% 포함하는 폴리아미드 사이징 12k CF 패브릭을 만들었다.

비 사이징 직조 Grafil 12k 패브릭을 또한 카프로락탐, 헥사메틸렌 디아민, 아디프산 및 데칸디온산의 코폴리머(Elvamid® 8023R) 0.3 wt%를 함유하는 메탄올 용액으로 분사 코팅하였다. 이러한 Elvamid의 출발 중량 평균 MW는 28,600 D였다.

75 wt% 나일론 6,6(PA66) 및 25 wt% 나일론 6(PA6)을 포함하고, 두께가 0.01 cm인 지방족 나일론 수지 필름을 몇몇 라미네이트에 사용하였다. 이 조성물 중 PA66은 중량 평균 분자량이 32,000 g/mol인 열 안정화 폴리아미드로서, E. I. du Pont de Nemours and Company(Wilmington, DE)에 의해 공급되었다. 시차 주사 열량측정법(DSC)(주사 속도 10℃/분)에 의해 측정된 바에 의하면, PA66의 용융점은 약 260℃ 내지 약 265℃이고, 유리 전이 온도는 약 40℃ 내지 약 70℃이다. 본 조성물 중 PA6은 BASF, Co.(Florham Park, NJ)로부터 입수한 Ultramid B27이다. 이 PA66-PA6 배합물의 용융 점도는 전단율 1000 s-1 및 290℃에서 50 Pa s이다.

반 방향족 나일론 수지 필름을 배합물 형태로 사용하였다. 유리 전이 온도가 100℃이고, 용융점이 305℃인 PA66/6T를 50/50 비율로 PA6T/DT와 배합하였으며, 그 결과 전단율 1000 s-1 및 335℃에서 용융 점도가 85 Pa s인 배합물을 제공하였다. 이 배합물의 용융점 및 유리 전이 온도는 각각 300℃ 및 110℃였다.

본 실시예들에서 사용된 PA6T/DT는 헥사메틸렌 디아민, 테레프탈산(PA6T) 및 1,6-헥사메틸렌디아민(HMD) 및 2-메틸펜타메틸렌디아민(MPMD)으로 제조된 폴리아미드이다(HMD:MPMD = 50:50 몰%). 이 PA6T/DT의 용융점은 약 297℃ 내지 약 303℃이고, 유리 전이 온도는 약 130℃ 내지 약 145℃이다. 이 PA6T/DT 기반 수지의 전단율 1000 s-1 및 335℃에서 용융 점도는 90 Pa s이다. 이 수지의 중량 평균 분자량은 25,000 g/mol이다.

수산화칼륨(KOH)은 Avantor Performance Chemicals사(Center Valley, PA)로부터 입수하였다. 수산화암모늄(NH4OH) 및 인산(H3PO4)은 BDH Chemicals Ltd.(Poole, UK)로부터 입수하였다. 수산화나트륨(NaOH) 및 염화수소산(HCl)은 EMD Chemicals, Inc.(Gibbstown, NJ)로부터 입수하였다. 사용된 모든 물은 Millipore Synergy® UV 한외 정수기(Billerica, MA)에 의해 저항률 18 MΩ·cm로 한외 정제하였다. 겹 건조(ply drying)에 사용된 Absorbent Sontara® SPS™ 와이핑 시트(wiping sheet)는 E. I. du Pont de Nemours and Company(Wilmington, DE)로부터 입수하였다. VWR International LLC(Radnor, PA)로부터 시판되는 VWR® 조정 가능 분사 보틀(용량 240 mL들이)을 용액의 분사 적용을 위해 사용하였다.

라미네이트 압착: 수지 필름을 90℃에서 적어도 1 시간 동안, VWR International LLC(Radnor, PA)로부터 시판되는 진공 오븐(모델 1410) 내에서 건조하였다. 수지 필름들을 탄소 섬유와 교대로 쌓아서, 340℃까지 가열된 수동식 유압 프레스 모델 C(Fred S. Carver, Inc.(Summit, NJ) 시판)를 사용하여 라미네이트로 열간 성형하였다. 열간 성형 후, 라미네이트를 실온에서 수동식 유압 프레스 모델 3912(Carver, Inc.(Wabash, IN) 시판)를 사용하여 가압 하에 냉각하였다. Kevlar® Thermount® 페이퍼를 압착 중 짜내어진 수지를 이동시키기 위한 프레임으로서 사용하였다. 분리 가능한 강철 압반들(치수 16.5 cm × 20.3 cm 및 16.5 cm × 15.2 cm)을 라미네이트와의 계면으로서 사용하였다. Henkel Corp.(Rocky Hill, CT)으로부터 입수한 Frekote® 55-NC 에어로졸 분사물을 이형제로서 사용하였다.

라미네이트 측정 제조물: 압착 후, 공극 측정과, 이후의 굽힘 기계 분석을 위해 MK Diamond Products, Inc. (Torrance, CA)로부터 시판되는 MK-377 타일 톱을 사용하여 적절한 치수로 라미네이트들을 잘랐다.

실시예

1:

수성 KOH 중에 소킹함으로써 처리된 TPU 사이징 직조 탄소 섬유로부터 라미네이트의 생성

물 200 mL 중에 KOH 1.14 g을 용해함으로써 KOH의 0.1 M 수용액을 제조하였으며, 이 용액을 유리 결정화 접시에 부었다. Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, KOH 수용액 중에 15 분 동안 담그었다. 그 다음, 상기 CF 겹들을 처리 용액으로부터 꺼낸 후, Sontara® SPS™ 시트들 사이에서 건조하였으며, 진공 하에 90℃로 설정된 오븐 내에서 12 시간 동안 방치하였다.

도 1은, 처리된 직조 CF겹들과 PA66-PA6 배합물을 열간 성형 프레스에서 복합재로 고화하는데 사용된 압착 패키지(100)의 입체배열을 예시한다. 화살표(1)는, 고화 동안 열간 성형 프레스의 아래쪽 압반의 면(나타내지 않음)과 접촉했던, 압착 패키지의 아래쪽 강철 압반(5)(치수 16.5 cm × 20.3 cm) 면을 가리킨다. 화살표(3)는, 고화 동안 열간 성형 프레스의 위쪽 압반의 면(나타내지 않음)과 접촉했던, 압착 패키지의 위쪽 강철 압반(85)(치수 16.5 cm × 15.2 cm)의 면을 가리킨다. Frekote® 실리콘 에어로졸 분사물의 박층을 각 압반의 한쪽 면에 적용하였다. 라미네이트와의 계면을 보장하도록 압반(5)의 위에 Frekote® 층(10)을 적용하였다. 라미네이트와의 계면을 보장하도록 압반(85)의 아래쪽에 Frekote® 층(80)을 적용하였다. 바깥 치수가 11.4 cm × 11.4 cm이고, 안쪽 치수가 10.2 cm × 10.2 cm인 Kevlar® Thermount® 부직 페이퍼 프레임(15)을 Frekote® 층(10) 위에 고정하였다. PA66-PA6 배합물의 겹 2 개(20 및 25)(10.2 cm × 10.2 cm)를 차례로 쌓은 후, Kevlar® Thermount® 프레임(15) 내에 배치하였는데, 그 결과 겹들을 프레임 내부에 집중시켜 수지와 프레임 간에 접촉을 최소화하였다. 직조 TPU-사이징 CF(30)(12.7 cm × 12.7 cm)의 겹 1 개를 PA66-PA6 배합물 겹(25) 위에 놓았다. PA66-PA6 배합물의 겹 2 개(35 및 40)(10.2 cm × 10.2 cm)를 차례로 쌓아서 CF 겹(30)의 중앙에 놓았다. 직조 TPU-사이징 CF(45)의 겹 1 개(12.7 cm × 12.7 cm)를 PA66-PA6 배합물 겹(40) 위에 놓았다. PA66-PA6 배합물 겹 2 개(50 및 55)(10.2 cm × 10.2 cm)를 차례로 쌓아서 CF 겹(45)의 중앙에 놓았다. 직조 TPU-사이징 CF(60)의 최종 겹(12.7 cm × 12.7 cm)을 PA66-PA6 배합물 겹(55) 위에 놓았다. PA66-PA6 배합물 수지의 최종 겹 2 개(65 및 70)(10.2 cm × 10.2 cm)를 차례로 쌓아서 CF 겹(60)의 중앙에 놓았다. 프레임(15)과 치수가 동일한 또 다른 Kevlar® Thermount® 프레임(75)을 PA66-PA6 배합물 수지 겹(70) 위에 놓았다. 라미네이트와의 계면을 보장하도록 안쪽을 향하는 Frekote® 층(80)과 함께 강철 압반(85)을 패키지 위에 놓음으로써 압착 패키지를 마무리하였다.

라미네이트를 고화하기 위해 340℃까지 예열된 열간 성형 프레스에 압착 패키지를 삽입하였다. 위쪽 프레스 압반과 압착 패키지 사이에 접촉이 이루어질 때까지 프레스를 밀폐하였으며, 패키지에 적용된 압력은 2.5 MPa로 상승시켰다. 이 배치를 120 초 동안 유지하고 나서 이형하였다. 프레스 온도를 340℃로 고정하도록 하기 위해서, 실제 라미네이트 온도는 약 10℃ 더 낮게 하였다. 이후, 전체 압착 패키지를 열간 성형 프레스로부터 분리한 다음, 실온에서 압반들을 가지는 프레스에 삽입하였다. 위쪽 프레스 압반과 압착 패키지 사이에 접촉이 이루어질 때까지 이 냉각 프레스를 밀폐하였으며, 패키지에 적용된 압력은 2.5 MPa로 상승시켰다. 실온까지 냉각한 후 압착 패키지를 냉각된 프레스로부터 분리하였으며, 라미네이트를 분리 가능한 압반들(5 및 85)로부터 이형하였다. 그 다음, 회전 톱을 사용하여 치수 8.0 cm × 8.2 cm로 라미네이트를 잘랐으며, 공극 함량은 0.26%로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 51.9 GPa 및 745 MPa이었다.

실시예

2:

수성 KOH 중에 침지함으로써 처리된 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

1초 동안 실시예 1에 기술된 바와 같이 제조된 KOH 수용액 0.1 M 중에 Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 담그어서 처리하였다. 그 다음, 상기 CF 겹들을 처리 용액으로부터 꺼낸 다음, Sontara® SPS™ 시트들 사이에서 건조하였으며, 90℃로 설정된 오븐 내에서 진공 하에 12 시간 동안 방치하였다. 실시예 1에서와 동일한 수지와 함께 압착 패키지에 겹들을 삽입한 다음, PA66-PA6 배합물 겹들을 수지로서 사용하여 실시예 1에 기술된 바와 동일한 방식으로 라미네이트로 고화하였다. 그 다음, 회전 톱을 사용하여 치수 7.7 cm × 7.5 cm로 라미네이트를 잘랐으며, 공극 함량은 0.63%로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 7.5 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 52.0 GPa 및 740 MPa이었다.

비교

실시예

A:

미처리 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 제조

실시예 1에서와 동일한 수지와 함께 Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 압착 패키지에 삽입하여 라미네이트로 고화한 다음, 회전 톱을 사용하여 실시예 1에 대해 기술된 바와 동일한 방식으로 잘랐다. 회전 톱을 사용하여 치수 9.1 cm × 9.5 cm로 라미네이트를 잘랐으며, 공극 함량은 2.19%로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 47.5 GPa 및 535 MPa이었다.

| 실시예 번호 |

패브릭 유형 |

처리 | 압착 시간 (초) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스(GPa) |

굽힘 강도 (MPa) |

| 1 | TPU-사이징 12k 위브 |

0.1 M KOH (15 분 소킹) |

120 | 1.5412 | 1.5372 | 0.26 | 51.9 | 745 |

| 2 | TPU-사이징 12k 위브 |

0.1 M KOH (침지) |

120 | 1.5336 | 1.5239 | 0.63 | 52.0 | 740 |

| A | TPU-사이징 12k 위브 |

미처리 | 120 | 1.5113 | 1.4781 | 2.19 | 47.5 | 535 |

표 1은, 미처리 TPU-사이징 12k CF를 포함하는 라미네이트(비교 실시예 A)에 의해 달성된 특성들과 비교하였을 때, 확장 소킹(실시예 1) 또는 간단 침지(실시예 2) 중 어느 하나에 의해 KOH 수용액으로 처리된, TPU-사이징 12k CF를 포함하는 라미네이트에 의해 달성된, 개선된 특성들을 나타낸다. 각각의 라미네이트를 구성, 수지 함량, 압착 온도 및 압착 시간과 관련하여 동일한 방식으로 고화하였을 때, KOH-처리 CF를 포함하는 라미네이트는 더 작은 공극 함량과 향상된 굽힘 기계 특성을 나타낸다. 이 결과는, 수산화 이온과의 반응 시간에 의존하지 않는데, 이는 이와 같이 처리된 패브릭을 포함하는 라미네이트의 개선된 성능을 달성하는 데 필요한 것은 TPU-사이징 CF 및 KOH 용액 간 간단한 접촉뿐임을 입증하는 것이다.

실시예

3:

수성 KOH를 분사하여 처리된 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

물 200 mL 중에 KOH 5.60 g을 용해하여 KOH의 0.5 M 수용액을 제조하였으며, 이후 이 용액을 분사 보틀에 부었다. Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각각의 겹의 위로 향하는 표면에 KOH의 0.5 M 수용액 1 mL를 분사 보틀로 분사함으로써 상기 용액으로 처리하였다. 건조 패브릭의 각 겹의 중량은 약 8 g이었다. 분사 후, 110℃로 설정된 진공의 오븐 내에 10 분 동안 겹들을 방치하였다. 실시예 1에서와 동일한 수지와 함께 압착 패키지에 겹들을 삽입한 다음, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 대한 기술된 바와 동일한 방식으로 라미네이트로 고화하였다. 회전 톱을 사용하여 치수 9.3 cm × 9.1 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 0.63%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 55.3 GPa 및 805 MPa이었다.

비교

실시예

B:

미처리 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

실시예 1에서와 동일한 수지와 함께 Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 압착 패키지에 삽입한 다음, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 대해 기술된 바와 동일한 방식으로 라미네이트로 고화하였다. 치수 9.2 cm × 8.7 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 3.55%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 38.2 GPa 및 501 MPa이었다.

| 실시예 번호 |

패브릭 유형 | 처리 | 압착 시간 (초) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 3 | TPU-사이징 12k 위브 |

0.5 M KOH (분사) | 90 | 1.5113 | 1.4859 | 1.71 | 55.3 | 805 |

| B | TPU-사이징 12k 위브 |

미처리 | 90 | 1.5113 | 1.4577 | 3.55 | 38.2 | 501 |

표 2는, 미처리 TPU-사이징 12k CF를 포함하는 라미네이트(비교 실시예 B)에 의해 달성된 특성들과 비교하였을 때, 분사(실시예 3)에 의해 KOH 수용액으로 처리된, TPU-사이징 12k CF를 포함하는 라미네이트에 의해 달성된, 개선된 특성들을 나타낸다. 각각의 라미네이트를 구성, 수지 함량, 압착 온도 및 압착 시간과 관련하여 동일한 방식으로 고화하였을 때, KOH-처리 CF를 포함하는 라미네이트는 더 작은 공극 함량과 향상된 굽힘 기계 특성을 나타낸다. 이 결과는, 적은 용적의 KOH 수용액이 요망되는 반응을 달성하기에 충분하고, 처리 TPU-사이징 CF를 포함하는 개선된 성능의 라미네이트를 생성함을 입증하는 것이다. 실시예 3의 KOH 수용액의 총 적용률은 TPU-사이징 CF 8 g 당 1 mL 또는 TPU-사이징 1 g 당 수산화물 이온 21 mmol이다.

실시예

4:

수성 KOH를 분사하여 처리된 TPU-사이징 직조 고 필라멘트 수 탄소 섬유로부터의 라미네이트 생성

Grafil사의 직조 TPU-사이징 30k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각각의 겹의 위로 향하는 표면에 실시예 3에서 제조된 KOH의 0.5 M 수용액 2 mL를 분사함으로써 상기 용액으로 처리하였다. 각 겹의 건조 중량은 약 10 g이었다. 110℃로 설정된 진공의 오븐 내에 10 분 동안 겹들을 방치하였다. 실시예 1의 수지를 사용하였으며, PA66-PA6 배합물의 추가 겹들을 PA66-PA6 배합물 겹들(20 및 25, 35 및 40, 그리고 65 및 70) 사이에 삽입하였다는 점을 제외하고, 실시예 1에 기술된 바와 같이 겹들을 라미네이트로 고화하였다. 치수 9.1 cm × 9.1 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 2.82%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 41.6 GPa 및 398 MPa이었다.

비교

실시예

C:

미처리 TPU-사이징 직조 고 필라멘트 수 탄소 섬유로부터의 라미네이트 생성

Grafil사의 직조 TPU-사이징 30k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 실시예 1에서와 동일한 수지와 함께 압착 패키지에 삽입하고, PA66-PA6 배합물의 추가 겹들을 PA66-PA6 배합물 겹들(20 및 25, 35 및 40, 그리고 65 및 70) 사이에 삽입하였다는 점을 제외하고, 실시예 1에 대해 기술된 바와 동일한 방식으로 라미네이트로 고화한 다음, 회전톱으로 잘랐다. 치수 9.2 cm × 9.2 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 15.97%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 25.1 GPa 및 408 MPa이었다.

| 실시예 번호 |

패브릭 유형 | 처리 | 압착 시간 (초) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 4 | TPU-사이징 30k 위브 | 0.5 M KOH (분사) | 120 | 1.5336 | 1.4915 | 2.82 | 41.6 | 398 |

| C | TPU-사이징 30k 위브 |

미처리 | 120 | 1.5336 | 1.3224 | 15.97 | 25.1 | 408 |

표 3은, 미처리 TPU-사이징 30k CF를 포함하는 라미네이트(비교 실시예 C)에 의해 달성된 특성들과 비교하였을 때, KOH 수용액(실시예 4)으로 처리된, TPU-사이징 30k CF를 포함하는 라미네이트에 의해 달성된, 개선된 특성들을 나타낸다. 각각의 라미네이트를 구성, 수지 함량, 압착 온도 및 압착 시간과 관련하여 동일한 방식으로 고화하였을 때, KOH-처리 CF를 포함하는 라미네이트는 더 작은 공극 함량과 향상된 굽힘 기계 특성을 나타낸다.

실시예

5:

수성 NaOH 중 침지에 의해 처리된 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

물 500 mL 중에 NaOH 2.02 g을 용해함으로써 CF 처리용 NaOH의 0.1 M 수용액을 제조하였으며, 이 용액 200 mL를 유리 결정화 접시에 부었다. Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 상기 용액 중에 1 초 동안 담그었다. 그 다음, 상기 겹들을 처리 용액으로부터 꺼낸 다음, Sontara® SPS™ 시트들 사이에서 건조하였으며, 90℃로 설정된 오븐 내에서 진공 하에 12 시간 동안 방치하였다. 실시예 1의 수지와 동일한 수지를 사용하여 실시예 1에 기술된 바와 같이 상기 겹들을 라미네이트로 고화하였다. 회전 톱을 사용하여 치수 7.6 cm × 7.4 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 1.73%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 7.5 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 54.5 GPa 및 788 MPa이었다.

비교

실시예

D:

수성 NH4OH에 의해 처리된 TPU-사이징 직조 고 필라멘트 수 탄소 섬유로부터의 라미네이트 생성

물 493.2 mL로 28% NH4OH 6.8 mL를 희석함으로써 CF 처리용 NH4OH의 0.1 M 수용액을 제조하였으며, 이 용액을 유리 결정화 접시에 부었다. Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 상기 용액 중에 1 초 동안 담그었다. 그 다음, 상기 겹들을 처리 용액으로부터 꺼낸 다음, Sontara® SPS™ 시트들 사이에서 건조하였으며, 90℃로 설정된 오븐 내에서 진공 하에 12 시간 동안 방치하였다. 실시예 1의 수지와 동일한 수지를 사용하여 상기 겹들을 실시예 1에 기술된 바와 같이 라미네이트로 고화하였다. 치수 9.3 cm × 9.1 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 4.48%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 35.0 GPa 및 541 MPa이었다.

| 실시예 번호 |

패브릭 유형 | 처리 | 압착 시간 (s) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 5 | TPU-사이징 12k 위브 | 0.1 M NaOH (침지) | 120 | 1.5396 | 1.5133 | 1.73 | 54.5 | 788 |

| D | TPU-사이징 12k 위브 |

0.1 M NH4OH | 120 | 1.5396 | 1.5034 | 2.35 | 42.1 | 541 |

| A | TPU-사이징 12k 위브 |

미처리 | 120 | 1.5113 | 1.4781 | 2.19 | 47.5 | 535 |

표 4는, 미처리 TPU-사이징 12k CF를 포함하는 라미네이트(비교 실시예 A)에 의해 달성된 특성들과 비교하였을 때, 간단 침지에 의해 NaOH 수용액으로 처리된 TPU-사이징 12k CF를 포함하는 라미네이트(실시예 5) 또는 NH4OH 수용액으로 처리된 TPU-사이징 12k CF를 포함하는 라미네이트에 의해 달성된, 개선된 특성들을 나타낸다. 각각의 라미네이트를 구성, 수지 함량, 압착 온도 및 압착 시간과 관련하여 동일한 방식으로 고화하였을 때, NaOH-처리 CF를 포함하는 라미네이트는 미처리 또는 NH4OH-처리 CF를 포함하는 라미네이트에 비하여 더 작은 공극 함량과 향상된 굽힘 기계 특성을 나타낸다. 이 결과는, 생성된 라미네이트가 개선된 특성들을 가질 수 있도록 만들기 위해 강 염기, 예를 들어 NaOH 또는 KOH로 TPU-사이징 CF를 처리하는 것의 필요성을 나타낸다. 약 염기, 예를 들어 NH4OH의 처리는 동일한 결과를 달성하지 못하였다. NaOH 및 KOH의 pKb 값은 각각 0.2 및 0.5였으나, NH4OH의 pKb 값은 4.8이었다.

실시예

6:

수성 KOH 중에 소킹하여 처리된 일방향 비 압착 패브릭(UD NCF) 중 TPU-사이징 탄소 섬유로부터의 라미네이트 생성

실시예 1의 수지와 동일한 수지를 사용하여 Zoltek사의 TPU-사이징 UD NCF 겹 3 개(치수 10.2 cm × 10.2 cm)를, 실시예 1에 기술된 바와 같이 제조된 KOH 수용액 0.1 M로 처리하였다(담금, 1초). 그 다음, 상기 겹들을 처리 용액으로부터 꺼냈으며, Sontara® SPS™ 시트들 사이에서 건조하였으며, 90℃로 설정된 오븐 내에서 진공 하에 12 시간 동안 방치하였다.

도 2는, 처리된 UD NCF겹들과 PA66-PA6 배합물을 열간 성형 프레스에서 복합재로 고화하는데 사용된 압착 패키지(200)의 입체배열을 나타낸다. 화살표(101)는, 고화 동안 열간 성형 프레스의 아래쪽 압반의 면(나타내지 않음)과 접촉했던, 압착 패키지의 아래쪽 강철 압반(105)(치수 16.5 cm × 20.3 cm) 면을 가리킨다. 화살표(103)는, 고화 동안 열간 성형 프레스의 위쪽 압반의 면(나타내지 않음)과 접촉했던, 압착 패키지의 위쪽 강철 압반(190)(치수 16.5 cm × 15.2 cm)의 면을 가리킨다. Frekote® 실리콘 에어로졸 분사물의 박층을 각 압반의 한쪽 면에 적용하였다. 라미네이트와의 계면을 보장하도록 압반(105)의 위에 Frekote® 층(110)을 적용하였다. 라미네이트와의 계면을 보장하도록 압반(190)의 아래쪽에 Frekote® 층(185)을 적용하였다. 바깥 치수가 11.4 cm × 11.4 cm이고, 안쪽 치수가 10.2 cm × 10.2 cm인 Kevlar® Thermount® 부직 페이퍼 프레임(115)을 Frekote® 층(110) 위에 고정하였다. PA66-PA6 배합물의 겹(120)(7.6 cm × 7.6 cm) 1 개를 Kevlar® Thermount® 프레임(115) 상에 배치하였는데, 그 결과 상기 겹을 프레임 상에 집중하였다. UD NCF(125)(10.2 cm × 10.2 cm)의 겹 1 개를 PA66-PA6 배합물 겹(120) 위에 놓았다. PA66-PA6 배합물의 겹 2 개(130 및 135)(7.6 cm × 7.6 cm)를 차례로 쌓아서 UD NCF 겹(125) 위에 놓았다. 직조 UD NCF(140)의 겹 1 개(10.2 cm × 10.2 cm)를 PA66-PA6 배합물 겹(135) 위에 놓았다. PA66-PA6 배합물의 겹 2 개(145 및 150)(7.6 cm × 7.6 cm)를 차례로 쌓아서 UD NCF 겹(140) 위에 놓았다. 직조 UD NCF(155)의 겹(10.2 cm × 10.2 cm) 1 개를 PA66-PA6 배합물 겹(150) 위에 놓았다. PA66-PA6 배합물의 겹 2 개(160 및 165)(7.6 cm × 7.6 cm)를 차례로 쌓아서 UN NCF 겹(155) 위에 놓았다. UD NCF 최종 겹(170)(10.2 cm × 10.2 cm)은 PA66-PA6 배합물 겹(165) 위에 놓았다. PA66-PA6 배합물의 최종 겹(175)(7.6 cm × 7.6 cm) 2 개를 UD NCF 겹(170) 위에 놓았다. 프레임(115)과 치수가 동일한 또 다른 Kevlar® Thermount® 프레임(180)은 PA66-PA6 배합물 겹(175) 위에 놓았다. 패키지 위에 라미네이트와의 계면을 보장하도록 안쪽으로 향하는 Frekote® 층(185)과 함께 강철 압반(190)을 놓음으로써 압착 패키지를 마무리하였다.

라미네이트를 고화하기 위해 340℃까지 예열된 열간 성형 프레스에 압착 패키지를 삽입하였다. 위쪽 프레스 압반과 압착 패키지 사이에 접촉이 이루어질 때까지 프레스를 밀폐하였으며, 패키지에 적용된 압력은 2.5 MPa로 상승시켰다. 이 배치를 3 분 동안 유지하고 나서, 이형하였다. 이후, 전체 압착 패키지를 열간 성형 프레스로부터 분리한 다음, 실온에서 압반들을 가지는 프레스에 삽입하였다. 위쪽 프레스 압반과 압착 패키지 사이에 접촉이 이루어질 때까지 이 냉각 프레스를 밀폐하였으며, 패키지에 적용된 압력은 2.5 MPa로 상승시켰다. 실온까지 냉각한 후 압착 패키지를 냉각 프레스로부터 분리하였으며, 라미네이트를 분리 가능한 압반들(105 및 190)로부터 이형하였다. 그 다음, 공극 측정을 위해 회전 톱을 사용하여 치수 5.6 cm × 5.7 cm로 라미네이트를 잘랐으며, 공극 함량은 0.28%로 측정되었다. 공극 측정 후, 굽힘 기계 분석을 위해 치수 1.25 cm × 5.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 20.1 GPa 및 449 MPa이었다.

비교

실시예

E:

일방향 비 압착 패브릭(UD NCF) 중 미처리 TPU-사이징 탄소 섬유로부터의 라미네이트 생성

Zoltek사의 TPU-사이징 UD NCF 겹(치수 12.7 cm × 12.7 cm) 3 개. 실시예 6에 기술된 바와 같이, 이 CF 겹들을 압착 패키지에 삽입하여, 라미네이트로 고화하였다. 그 다음, 회전 톱을 사용하여 치수 5.7 cm × 6.3 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 3.46%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 1.25 cm × 5.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 17.7 GPa 및 414 MPa이었다.

| 실시예 번호 |

패브릭 유형 |

처리 | 압착 시간 (s) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 6 | TPU-사이징 NCF | 0.1 M KOH (침지) | 180 | 1.5113 | 1.5071 | 0.28 | 20.1 | 449 |

| E | TPU-사이징 NCF | 미처리 | 180 | 1.5113 | 1.459 | 3.46 | 17.7 | 414 |

표 5는, 미처리 TPU-사이징 NCF 탄소 섬유를 포함하는 라미네이트(비교 실시예 E)에 의해 달성되는 특성들과 비교하였을 때, KOH 수용액으로 처리된 TPU-사이징 UD NCF 탄소 섬유를 포함하는 라미네이트(실시예 6)에 의해 달성된, 개선된 특성들을 나타낸다. 각각의 라미네이트를 구성, 수지 함량, 압착 온도 및 압착 시간과 관련하여 동일한 방식으로 고화하였을 때, KOH-처리 CF를 포함하는 라미네이트는 더 작은 공극 함량과 향상된 굽힘 기계 특성을 나타낸다. 이 라미네이트들 중 CF는 TPU-사이징되되, 방향에 있어서는 일방향이므로, 이 결과는 패브릭 구조가 KOH-처리된 탄소 섬유를 포함하는 라미네이트의 특성 개선에서 어떠한 역할도 하지 않음을 나타낸다. 실제로, 개선된 굽힘 기계 특성들을 가지는 라미네이트는 섬유 방향에는 상관 없이 패브릭들로부터 생성될 수 있는데, 이 경우 한 가지 요구조건은 특정 성분 사이징된 CF 겹들의 -OH 수용액 처리이다.

실시예

7:

수성 KOH 분사에 의해 처리된 TPU-사이징 직조 탄소 섬유 및 반 방향족 나일론을 사용하는 라미네이트의 생성

Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각 겹의 위로 향하는 표면에 실시예 3에서 제조된 KOH 수용액 0.5 M 1 mL를 분사함으로써 상기 용액으로 처리하였다. 110℃로 설정된 진공 하의 오븐 내에 10 분 동안 겹들을 방치하였다. 상기 겹들을 PA6T/DT-기반 수지와 함께 압착 패키지에 삽입한 다음, 온도는 더 높고(390℃), 이 온도 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였으며, PA66-PA6 배합물을 반 방향족 나일론 수지(PA6T/DT)로 대체하였다는 점을 제외하고, 실시예 1에 대해 기술된 바와 동일한 방식으로 라미네이트로 고화하였다. 치수 9.1 cm × 7.6 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 1.41%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 7.6 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 평균 굽힘 모듈러스 및 굽힘 강도는 각각 57.6 GPa 및 754 MPa인 것으로 측정되었다.

비교

실시예

G:

반 방향족 나일론 수지 및 미처리 TPU-사이징된 직조 탄소 섬유가 사용되는 라미네이트의 생성

Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 압착 패키지에 삽입한 다음, 라미네이트로 고화하였다. 이 겹 3 개를 실시예 7의 수지와 동일한 수지와 함께 압착 패키지에 삽입한 후, 온도는 더 높고(390℃), 이 온도 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였으며, PA66-PA6 배합물은 반 방향족 나일론 수지(PA6T/DT)로 대체하였다는 점을 제외하고, 실시예 1에 대해 기술된 바와 동일한 방식으로 라미네이트로 고화하였다. 치수 9.2 cm × 8.7 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 3.55%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 평균 굽힘 모듈러스 및 굽힘 강도는 각각 40.0 GPa 및 680 MPa인 것으로 측정되었다.

| 실시예 번호 |

패브릭 유형 |

처리 | 압착 시간 (s) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 7 | TPU-사이징 12k 위브 | 0.5 M KOH (분사) |

90 | 1.5396 | 1.5182 | 1.41 | 57.6 | 754 |

| G | TPU-사이징 12k 위브 |

미처리 | 90 | 1.5113 | 1.4577 | 3.55 | 40.0 | 680 |

표 6은, 미처리 TPU-사이징 12k CF를 포함하는 라미네이트(비교 실시예 G)에 의해 달성된 특성들과 비교하였을 때, KOH 수용액 처리된 TPU-사이징 12k CF 및 고온 반 방향족 나일론 수지를 포함하는 라미네이트(실시예 7)에 의해 달성된, 개선된 특성들을 나타낸다. 각각의 라미네이트를 구성, 수지 함량, 압착 온도 및 압착 시간과 관련하여 동일한 방식으로 고화하였을 때, KOH-처리 CF를 포함하는 라미네이트는 더 작은 공극 함량과 향상된 굽힘 기계 특성을 나타낸다.

실시예

8:

수성 KOH 분사에 의해 처리된 폴리아미드-사이징 직조 탄소 섬유 패브릭으로부터의 라미네이트 생성

0.3 wt% Elvamid®-사이징 직조 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각 겹의 위로 향하는 표면에 실시예 3에서 제조된 KOH 수용액 0.5 M 1 mL를 분사함으로써 상기 용액으로 처리하였다. 110℃로 설정된 진공 하의 오븐 내에 10 분 동안 겹들을 방치하였다. 실시예 1의 수지와 동일한 수지를 사용하여, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 기술된 바와 같이 겹들을 라미네이트로 고화하였다. 치수 9.3 cm × 9.2 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 1.70%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 평균 굽힘 모듈러스 및 굽힘 강도는 각각 50.2 GPa 및 758 MPa인 것으로 측정되었다.

비교

실시예

H

Elvamid®-사이징 직조 탄소 섬유 패브릭으로부터의 라미네이트 생성

0.3 wt% Elvamid®-사이징 직조 탄소 섬유 패브릭 겹(치수 12.7 cm × 12.7 cm) 3 개를, 실시예 1의 수지와 동일한 수지와 함께 압착 패키지에 삽입하였고, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 대해 기술된 바와 동일한 방식으로 라미네이트로 고화하였다. 회전 톱을 사용하여 치수 9.2 cm × 9.1 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 4.76%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 평균 굽힘 모듈러스 및 굽힘 강도는 각각 32.1 GPa 및 512 MPa인 것으로 측정되었다.

| 실시예 번호 |

패브릭 유형 |

처리 | 압착 시간 (s) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 8 | Elvamid®-사이징 12k 위브 |

0.5 M KOH (분사) |

90 | 1.5113 | 1.4860 | 1.70 | 50.2 | 758 |

| H | Elvamid®-사이징 12k 위브 |

미처리 | 90 | 1.5113 | 1.4426 | 4.76 | 32.1 | 512 |

표 7은, 미처리 Elvamid®-사이징 12k CF를 포함하는 라미네이트(비교 실시예 H)에 의해 달성된 특성들과 비교하였을 때, KOH 수용액 처리된 Elvamid®-사이징 12k CF를 포함하는 라미네이트(실시예 8)에 의해 달성된, 개선된 특성들을 나타낸다. 각각의 라미네이트를 구성, 수지 함량, 압착 온도 및 압착 시간과 관련하여 동일한 방식으로 고화하였을 때, KOH-처리 CF를 포함하는 라미네이트는 더 작은 공극 함량과 향상된 굽힘 기계 특성을 나타낸다. 이 결과는, TPU-사이징 12k CF를 포함하는 라미네이트들(실시예 2 및 비교 실시예 A)에서의 결과와 유사하며, 사이징과 함께 진행되는 KOH와의 반응은 비 특이적이며, 이때 TPU 사이징의 카르바메이트 작용기는 가수분해될 수 있을 뿐만 아니라, 이 반응은 또한 Elvamid® 중 폴리아미드 작용기로 달성될 수 있음을 나타낸다.

비교

실시예

K:

수성 KOH 분사에 의해 처리된 에폭시-사이징 직조 탄소 섬유로부터의 라미네이트 생성

Toray사의 직조 에폭시-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각 겹의 위로 향하는 표면에 실시예 3에서 제조된 KOH 수용액 0.5 M 1 mL를 분사함으로써 상기 용액으로 처리하였다. 110℃로 설정된 진공 하의 오븐 내에 10 분 동안 겹들을 방치하였다. 실시예 1의 수지와 동일한 수지를 사용하여, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 기술된 바와 같이 겹들을 라미네이트로 고화하였다. 회전 톱을 사용하여 치수 9.2 cm × 8.9 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 4.95%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 평균 굽힘 모듈러스 및 굽힘 강도는 각각 34.2 GPa 및 526 MPa인 것으로 측정되었다.

비교

실시예

L:

미처리 에폭시-사이징된 직조 탄소 섬유로부터의 라미네이트 생성

Toray사의 직조 에폭시-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 대해 기술된 바와 동일한 방식으로, 압착 패키지로 삽입하여 라미네이트로 고화한 다음 회전 톱을 사용하여 잘랐다. 실시예 1의 수지와 동일한 수지를 사용하였다. 치수 9.4 cm × 9.1 cm로 라미네이트를 잘랐으며, 이때 공극 함량은 4.47%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 평균 굽힘 모듈러스 및 굽힘 강도는 각각 32.8 GPa 및 560 MPa인 것으로 측정되었다.

| 실시예 번호 |

패브릭 유형 |

처리 | 압착 시간 (s) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 3 | TPU-사이징 12k 위브 | 0.5 M KOH (분사) | 90 | 1.5113 | 1.4859 | 1.71 | 55.3 | 805 |

| 8 | Elvamid®-사이징 12k 위브 |

0.5 M KOH (분사) |

90 | 1.5113 | 1.4860 | 1.70 | 50.2 | 758 |

| K | 에폭시-사이징 12k 위브 |

0.5 M KOH (분사) | 90 | 1.5113 | 1.4401 | 4.95 | 34.2 | 526 |

| L | 에폭시-사이징 12k 위브 |

미처리 | 90 | 1.5113 | 1.4437 | 4.47 | 32.8 | 560 |

표 8은, 미처리 에폭시-사이징 CF를 포함하는 라미네이트(비교 실시예 L)에 의해 달성된 특성들과 비교하였을 때, KOH 수용액으로 CF를 처리하더라도 에폭시-사이징 CF를 포함하는 라미네이트(비교 실시예 K)의 특성들에는 개선이 달성되지 않았음을 나타낸다. 이와는 대조적으로, 실시예 3은 염기로 처리된 TPU-사이징 탄소 섬유에 대한 결과들을 나타내고, 실시예 8은 염기로 처리된 폴리아미드-사이징(Elvamid®) 탄소 섬유에 대한 결과들을 나타내는데, 이것들 둘 다는 굽힘 모듈러스와 굽힘 강도의 극적인 개선과 공극 함량의 상당한 감소를 나타낸다. 이러한 라미네이트들 모두를 구성, 수지 함량, 압착 온도 및 압착 시간의 관점에서 동일한 방식으로 고화하였다. 에폭시-사이징 탄소 섬유는, 이 섬유를 염기로 처리하였건 처리하지 않았건 간에 불량한 라미네이트를 생성한 반면, 염기로 처리된 TPU- 및 폴리아미드-사이징 탄소 섬유는 개선된 라미네이트를 생성하였다. 이 결과는, CF에 대한 사이징 유형은 본 처리의 효능에 중요함을 나타낸다.

비교

실시예

M:

수성 KCl 분사에 의해 처리된 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

물 200 mL 중에 KCl 7.48 g을 용해하여 KCl의 0.5 M 수용액을 제조하였다. Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각각의 겹의 위로 향하는 표면에 KCl의 0.5 M 수용액 1 mL를 분사함으로써 상기 용액으로 처리하였다. 110℃로 설정된 진공의 오븐 내에 10 분 동안 겹들을 방치하였다. 실시예 1에서와 동일한 수지를 사용하여, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 기술된 바와 동일한 방식으로 겹들을 라미네이트로 고화하였다. 치수 9.3 cm × 9.2 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 5.26%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 38.5 GPa 및 537 MPa이었다.

비교

실시예

N:

HCl 중 침지에 의해 처리된 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

진한 인산 1.7 mL를 물 198.3 mL로 희석하여 염화수소산 0.1 M 용액을 생성하였다. Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를 상기 염화수소산 0.1 M 용액으로 처리하였다(담금, 1 초). 그 다음, 상기 겹들을 Sontara® SPS™ 시트들 사이에서 건조하였으며, 90℃로 설정된 오븐 내에서 진공 하에 12 시간 동안 방치하였다. 실시예 1에서와 동일한 수지를 사용하여 실시예 1에 기술된 바와 동일한 방식으로 겹들을 라미네이트로 고화하였다. 치수 8.1 cm × 7.9 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 2.85%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 40.6 GPa 및 592 MPa이었다.

| 실시예 번호 |

패브릭 유형 |

처리 | 압착 시간 (s) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| M | TPU-사이징 12k 위브 | 0.5 M KCl (분사) | 90 | 1.5113 | 1.4357 | 5.26 | 38.5 | 537 |

| B | TPU-사이징 12k 위브 | 미처리 | 90 | 1.5113 | 1.4577 | 3.55 | 38.2 | 501 |

| N | TPU-사이징 12k 위브 |

0.1 M HCl (침지) | 120 | 1.5113 | 1.4693 | 2.85 | 40.6 | 592 |

| A | TPU-사이징 12k 위브 |

미처리 | 120 | 1.5113 | 1.4781 | 2.19 | 47.5 | 535 |

| 3 | TPU-사이징 12k 위브 |

0.5 M KOH (분사) | 90 | 1.5113 | 1.4859 | 1.71 | 55.3 | 805 |

표 9는, 미처리 CF 패브릭을 포함하는 라미네이트의 비 염기성 용액 처리와 비교하였을 때, TPU-사이징 CF의 비 염기성 용액 처리는, 개선된 특성들을 가지는 라미네이트에 혼입될 수 있는 처리 패브릭에 영향을 주지 않음을 나타낸다. KCl 수용액은 요망되는 처리 CF 제조물(비교 실시예 M)을 생성함에 있어서 KOH로서도 존재하는 칼륨 이온이 어떠한 역할도 하지 않음을 나타내도록 선택되었다. HCl은, 산과 TPU 사이징의 반응이 요망되는 처리 CF 제조물(비교 실시예 N)을 만들 수 없음을 나타내도록 선택되었다. 실시예 3은 염기(KOH)로 처리된 TPU-사이징 탄소 섬유에 의해 생성된 결과들을 비교하기 위해 포함되었으며, 이 경우 명백하게 공극 함량은 상당히 감소하였고, 기계 특성들은 개선되었다.

비교

실시예

O:

수성 KOH 분사 처리 후 산 처리된 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각 겹의 위로 향하는 표면에 실시예 3에서 제조된 KOH의 0.5 M 수용액 1 mL를 분사함으로써 상기 용액으로 처리하였다. 그 다음, 110℃로 설정된 진공의 오븐 내에 10 분 동안 겹들을 방치하였다. 그 다음, 각각의 겹에, KOH 수용액으로 미리 분사된 면과 동일한 면에 진한 인산 0.1 mL를 물 199.9 mL로 희석하여 제조한 0.005 M의 인산 용액 1 mL를 분사하였다. 그 다음, 110℃로 설정된 진공의 오븐 내에 10 분 동안 겹들을 방치하였다. 실시예 1에서와 동일한 수지를 사용하여, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 기술된 바와 같이 겹들을 라미네이트로 고화하였다. 치수 8.9 cm × 8.7 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 3.03%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 40.1 GPa 및 571 MPa이었다.

비교

실시예

P:

수성 KOH 분사 처리 후 세정하여 처리된 TPU-사이징 직조 탄소 섬유로부터의 라미네이트 생성

Grafil사의 직조 TPU-사이징 12k CF 겹(치수 12.7 cm × 12.7 cm) 3 개를, 각 겹의 위로 향하는 표면에 실시예 3에서 제조된 KOH의 0.5 M 수용액 1 mL를 분사함으로써 상기 용액으로 처리하였다. 그 다음, 110℃로 설정된 진공의 오븐 내에 10 분 동안 겹들을 방치하였다. 그 다음, 각 겹을 증류수 200 mL중에 소킹하여 세정 후 헹구었으며, 이 과정은 새로운 수용액 중에서 2 회 더 반복하였다. 이후, 110℃로 설정된 진공의 오븐 내에 10 분 동안 겹들을 방치하였다. 실시예 1에서와 동일한 수지를 사용하여, 340℃ 및 2.5 MPa에서의 열간 성형 동안 함침 기간을 120 초에서 90 초로 단축하였다는 것을 제외하고, 실시예 1에 기술된 바와 같이 겹들을 라미네이트로 고화하였다. 치수 8.9 cm × 8.7 cm로 라미네이트를 잘랐으며, 이때의 공극 함량은 3.03%인 것으로 측정되었다. 그 다음, 굽힘 기계 분석을 위해 치수 2.0 cm × 8.0 cm인 쿠폰 2 개를 라미네이트로부터 잘랐으며, 이로부터 구하여진 평균 굽힘 모듈러스 및 굽힘 강도는 각각 40.1 GPa 및 571 MPa이었다.

| 실시예 번호 |

패브릭 유형 |

처리 | 압착 시간 (s) |

이론상 밀도 (g/cm3) |

실측 밀도 (g/cm3) |

공극 함량 (%) |

굽힘 모듈러스 (GPa) |

굽힘 강도 (MPa) |

| 3 | TPU-사이징 12k 위브 | 0.5 M KOH (분사) | 90 | 1.5113 | 1.4859 | 1.71 | 55.3 | 805 |

| B | TPU-사이징 12k 위브 | 미처리 | 90 | 1.5113 | 1.4577 | 3.55 | 38.2 | 501 |

| O | TPU-사이징 12k 위브 |

0.5 M KOH (분사) / 건조/ 0.005 M H3PO4 (분사) | 90 | 1.5113 | 1.4668 | 3.03 | 40.1 | 571 |

| P | TPU-사이징 12k 위브 |

0.5 M KOH (분사) / 건조 / 3 회 세정 | 90 | 1.5396 | 1.4338 | 7.38 | 28.9 | 488 |

표 10의 결과들은, 비교 실시예 O에서와 같이 탄소 섬유 표면상 잔류 수산화물 이온이 중화될 때, 또는 비교 실시예 P에서와 같이 탄소 섬유 표면상 잔류 수산화물 이온이 씻겨 나갈 때, 이 섬유로 제조된 TPC는, 동일한 방식으로 제조되되 수산화물로 처리되고, 중화되지 않거나 세정되지 않은 탄소 섬유를 사용하여 제조된 TPC에 비하여, 공극 함량은 크며, 굽힘 모듈러스와 굽힘 강도는 떨어짐을 나타낸다.

처리된 탄소 섬유의 특성규명

크기 배제 크로마토그래피(SEC):

크기 배제 크로마토그래피(SEC) 또는 겔 투과 크로마토그래피(GPC)는 폴리머의 분자량을 확인하기 위한 간단한 방법으로서, 분석물에 대한 용리 시간의 크로마토그램은 분자량으로 전환 해석될 수 있다.

TPU

-

사이징

탄소 섬유에 대한 결과들

N,N-디메틸포름아미드(DMF) 중에 탄소 섬유를 소킹함으로써 미처리 및 염기 처리 TPU-사이징 탄소 섬유로부터의 사이징을 제거하였다.

DMF 추출물을 회전 증발기 상에서 증발하였으며, 그 결과 과량의 DMF를 제거하였다. 이로부터 생성된 잔류물들을 대상으로 Waters Corporation(Milford, MA)의 AllianceTM2695 분리 모듈을 사용하여 SEC를 수행하였으며, 이때 검출은 시차 굴절계에 의해 수행하였다. 테트라하이드로푸란을 이동상으로 사용하였다. Agilent사의 PLgel 혼합형-C 컬럼 2 개와, PLgel 500A 컬럼 1 개를 사용하였는데, 이것들 모두를 연속으로 사용하여 상이한 분자량의 성분들을 분리하였다. 온도는 40℃였고, 유속은 1.00 ml/분이었으며, 주입 용적은 100 마이크로리터였다. 시료는 THF 중에서 1 mg/ml였다. 컬럼 교정 기준은 산화폴리에틸렌(PEO)이었다.

염기 처리된 TPU-사이징 탄소 섬유로부터 추출된 사이징의 수 평균 분자량(Mn) 및 중량 평균 분자량(Mw)은, 염기로 처리되지 않은 TPU-사이징 탄소로부터 추출된 사이징의 Mn 및 Mw와 함께 표 11에 나타내어져 있다.

| 미처리 및 염기 처리된 탄소 섬유로부터 추출된 TPU의 분자량 | ||

| 표본 | Mn(D) | Mw(D) |

| 미처리 | 1316 | 9174 |

| KOH-처리 | 668 | 2630 |

폴리아미드-

사이징

탄소 섬유에 대한 결과들

비 사이징 직조 Grafil 12k 탄소 섬유 패브릭을, 1 wt% Elvamid® 8023R(카프로락탐, 헥사메틸렌 디아민, 아디프산 및 데칸디온산의 코폴리머)을 함유하는 메탄올 용액으로 분사 코팅한 다음, 실온에서 24 시간 동안 건조하였다. 이 방법으로부터 섬유 총 중량을 기준으로 Elvamid® 사이징 고체 약 3 wt%를 포함하는 Elvamid® 사이징 12k CF 패브릭을 생성하였다.

3 wt% Elvamid®-사이징 CF 패브릭에, 0.5M KOH를 분사한 다음, 110℃에서 10 분 동안 건조하였다. 그 다음, 메탄올을 사용하여 패브릭으로부터 Elvamid® 사이징을 추출하였고, 이를 TPU-사이징을 위한 조건과 동일한 조건 하에 SEC로 보냈다. 평균 분자량은 이하 표 12에 나열되어 있다.

| 염기 처리 CF로부터 추출된 Elvamid ®8023R 및 Elvamid® 8023R의 분자량 | ||

| 표본 | Mn(D) | Mw(D) |

| 미처리 Elvamid®8023R | 10700 | 28600 |

| KOH-처리 Elvamid®8023 사이징 | 1300 | 17600 |

염기 처리된 탄소 섬유

상 표면

수산화물 이온 농도

TPU-사이징 CF의 15" × 5" 조각을 탈이온화(DI) 물 30 mL 중에 15 분 동안 보관하였고, 이때 이 용액의 pH는 7.56인 것으로 측정되었다. 본 발명의 바람직한 구현예에 따라서, 이 절차는 추후 0.5 M KOH 수용액 3 mL를 분사한 균등 시료를 대상으로 반복 수행한 후, 진공 하에 10 분 동안 110℃에서 건조하였다. 물 30 mL 중에 15 분 동안 소킹한 후 용액의 pH 값은 10.49였다. 미처리 시료로부터 처리 시료에 이르기까지의 pH 값 증가는, 처리 시료에 대해 잔류 수산화물 이온 농도의 1000 배 증가에 상응하였다. 이는, CF 표면 상에 수산화물 약 1.5 mg(약 90 μmol)이 존재하였음을 의미한다.

이러한 유형의 추가 실험들과 산정들은 잔류 수산화물 이온 농도가, 섬유재 면 밀도 540 g/m2 및 사이징 함량 0.3 wt%을 기반으로 사이징 1 g 당 0.01 mmol 내지 35 mmol OH-의 범위이거나 탄소 섬유 1 m2 당 0.02 mmol 내지 57.4 mmol OH-의 범위, 그리고 섬유재 면 밀도 370 g/m2 및 사이징 함량 0.3 wt%을 기반으로 탄소 섬유 1 m2 당 0.01 mmol 내지 38.9 mmol OH-의 범위임을 규명하였다.

Claims (20)

- (A) 열가소성 폴리우레탄 및/또는 폴리아미드 사이징제로 사이징된, 사이징 탄소 섬유를 제공하는 단계;

(B) 상기 사이징 탄소 섬유를 알칼리 금속 수산화물의 수용액으로 처리하여, 알칼리 금속 수산화물 처리된 탄소 섬유를 제조하는 단계; 및

(C) 상기 알칼리 금속 수산화물 처리된 탄소 섬유를 건조하는 단계

를 포함하는, 폴리아미드 수지를 사용하여 열가소성 복합재를 제조하는 데 적합한 탄소 섬유를 제조하기 위한 방법. - 제1항에 있어서, 상기 탄소 섬유는 매트, 바늘형 매트 및 펠트, 일방향 섬유 가닥, 이방향 가닥, 다방향 가닥, 다축 직물, 직조, 편성 또는 땋은 직물, 또는 이것들의 조합의 형태를 가지는 연속 재료의 형태를 가지는 것인 방법.

- 제1항에 있어서, 상기 알칼리 금속 수산화물은 수산화칼륨 및 수산화나트륨으로부터 선택되는 것인 방법.

- 제1항에 있어서, 단계 (B)는 탄소 섬유를 수용액 중에 침지함으로써 수행되는 것인 방법.

- 제1항에 있어서, 단계 (B)는 탄소 섬유에 수용액을 분사함으로써 수행되는 것인 방법.

- 제1항에 있어서, 단계 (B)는 탄소 섬유를 수용액 중에 소킹(soaking)함으로써 수행되는 것인 방법.

- 제1항에 있어서, 상기 알칼리 금속 수산화물 용액은, 사이징 1 g 당 수산화물 이온 약 1.5 mmol 내지 150 mmol의 수산화물 적용률을 제공하도록 적용되는 것인 방법.

- 제1항에 있어서, 단계 (C)는 탄소 섬유를 가열함으로써 수행되는 것인 방법.

- 제1항에 있어서, 단계 (C)는 가열되지 않고 수행되는 것인 방법.

- 제1항에 있어서, 단계 (B)와 상기 단계 (C) 사이에 탄소 섬유 상 수산화물을 씻어내거나 중화하는 단계가 진행되지 않는 것인 방법.

- 제1항의 방법에 의해 제조된 처리 탄소 섬유.

- 제11항에 있어서, 부분 가수 분해 열가소성 폴리우레탄 및/또는 부분 가수 분해 폴리아미드의 사이징이 실행된 탄소 섬유.

- 제11항에 있어서, 자체의 표면상에 열가소성 폴리우레탄 사이징이 실행되었고, 사이징의 크기 배제 크로마토그래피에 의해 측정된 수 평균 분자량(Mn)은 1000 D 미만인 탄소 섬유.

- 제11항에 있어서, 자체의 표면 상에 열가소성 폴리우레탄 사이징이 실행되었고, 사이징의 크기 배제 크로마토그래피에 의해 측정된 중량 평균 분자량(Mw)은 4000 D 미만인 탄소 섬유.

- 제11항에 있어서, 자체의 표면 상에 폴리아미드 사이징이 실행되었고, 사이징의 크기 배제 크로마토그래피에 의해 측정된 수 평균 분자량(Mn)은 5000 D 미만인 탄소 섬유.

- 제11항에 있어서, 자체의 표면 상에 폴리아미드 사이징이 실행되었고, 사이징의 크기 배제 크로마토그래피에 의해 측정된 중량 평균 분자량(Mw)은 22,000 D 미만인 탄소 섬유.

- 제11항에 있어서, 자체의 표면에 사이징 1 g 당 0.01 mmol 내지 35 mmol OH- 범위의 수산화물 이온을 가지는 탄소 섬유.

- 제11항에 있어서, TPU 및/또는 폴리아미드 사이징이 실행되었고, 자체의 표면에 사이징 1 g 당 0.01 mmol 내지 35 mmol OH- 범위의 수산화물 이온을 가지는 탄소 섬유.

- 제11항에 있어서, 매트, 바늘형 매트 및 펠트, 일방향 섬유 가닥, 이방향 가닥, 다방향 가닥, 다축 직물, 직조, 편성 또는 땋은 직물, 또는 이것들의 조합의 형태를 가지는 탄소 섬유.

- 제1항의 탄소 섬유와, 반 방향족 폴리아미드, 지방족 폴리아미드, 이것들의 혼합물, 그리고 이것들을 제조하는 데 사용된 단량체들로부터 유래하는 코폴리머로 이루어진 군으로부터 선택되는 폴라이미드 수지를 포함하는 열가소성 복합재.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201462055122P | 2014-09-25 | 2014-09-25 | |

| US62/055,122 | 2014-09-25 | ||

| PCT/US2015/043412 WO2016048454A1 (en) | 2014-09-25 | 2015-08-03 | Improved carbon fibers |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170063787A true KR20170063787A (ko) | 2017-06-08 |

Family

ID=53879793

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177011013A KR20170063787A (ko) | 2014-09-25 | 2015-08-03 | 개선된 탄소 섬유 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US20160090685A1 (ko) |

| EP (1) | EP3197656A1 (ko) |

| JP (1) | JP2017530229A (ko) |

| KR (1) | KR20170063787A (ko) |

| CN (1) | CN106715784A (ko) |

| WO (1) | WO2016048454A1 (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107778456A (zh) * | 2017-11-22 | 2018-03-09 | 吉林省高性能复合材料制造业创新中心有限公司 | 中低温固化环氧树脂及其制备方法与在大丝束碳纤维环氧复合传动轴中的应用 |

| CN109972400B (zh) * | 2017-12-28 | 2022-04-12 | 中国科学院宁波材料技术与工程研究所 | 一种石墨烯改性上浆剂及其制备方法和应用 |

| KR102382233B1 (ko) * | 2020-06-22 | 2022-04-01 | 도레이첨단소재 주식회사 | 다층 중간기재 직물 및 그의 제조방법 |

| US20230087214A1 (en) * | 2021-09-22 | 2023-03-23 | Hao-Chia WU | Method for splitting carbon fiber tow |

| CN114729185B (zh) * | 2022-02-23 | 2023-09-26 | 浙大宁波理工学院 | 阻燃碳纤维增强聚酰胺复合材料及其制备方法、表面接枝碳纤维的制备方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3627570A (en) * | 1970-05-28 | 1971-12-14 | Monsanto Res Corp | Heat treatment of graphite fibers |

| JPS58126375A (ja) * | 1982-01-22 | 1983-07-27 | 東邦レーヨン株式会社 | 炭素繊維及びその樹脂組成物 |

| GB8724211D0 (en) * | 1987-10-15 | 1987-11-18 | British Petroleum Co Plc | Activation of carbons |

| JP2590299B2 (ja) * | 1990-07-18 | 1997-03-12 | 東レ株式会社 | 炭素繊維用集束剤、該集束剤を付着せしめた炭素繊維、並びに該炭素繊維を補強材とする炭素繊維強化樹脂組成物 |

| US5462799A (en) * | 1993-08-25 | 1995-10-31 | Toray Industries, Inc. | Carbon fibers and process for preparing same |

| JP4912834B2 (ja) * | 2006-10-24 | 2012-04-11 | ナガセケムテックス株式会社 | 炭素繊維強化複合材の製造方法 |

| JP5314321B2 (ja) * | 2008-04-22 | 2013-10-16 | ナガセケムテックス株式会社 | 炭素繊維強化ポリアミド樹脂複合材の製造方法 |

| JP5843562B2 (ja) * | 2011-10-20 | 2016-01-13 | 住友精化株式会社 | 炭素繊維用サイジング剤および炭素繊維束 |

| JP5933226B2 (ja) * | 2011-11-15 | 2016-06-08 | 住友精化株式会社 | 炭素繊維束 |

| CN104204342B (zh) * | 2012-03-09 | 2017-02-22 | 帝人株式会社 | 碳纤维束及其制造方法 |

| JP5802834B2 (ja) * | 2012-07-25 | 2015-11-04 | 松本油脂製薬株式会社 | 炭素繊維用サイジング剤及びその用途 |

| JP5988771B2 (ja) * | 2012-08-27 | 2016-09-07 | 住友精化株式会社 | ポリアミド樹脂水性分散液の製造方法 |

| CN103788632B (zh) * | 2013-12-17 | 2016-04-06 | 浙江普利特新材料有限公司 | 一种高刚性、高耐久性的碳纤维增强聚酰胺复合材料及其制备方法 |

-

2015

- 2015-07-30 US US14/813,751 patent/US20160090685A1/en not_active Abandoned

- 2015-08-03 CN CN201580052150.XA patent/CN106715784A/zh active Pending

- 2015-08-03 US US15/513,426 patent/US20170298566A1/en not_active Abandoned

- 2015-08-03 EP EP15751199.9A patent/EP3197656A1/en not_active Withdrawn

- 2015-08-03 JP JP2017516741A patent/JP2017530229A/ja active Pending

- 2015-08-03 WO PCT/US2015/043412 patent/WO2016048454A1/en active Application Filing

- 2015-08-03 KR KR1020177011013A patent/KR20170063787A/ko unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017530229A (ja) | 2017-10-12 |

| CN106715784A (zh) | 2017-05-24 |

| US20160090685A1 (en) | 2016-03-31 |

| US20170298566A1 (en) | 2017-10-19 |

| EP3197656A1 (en) | 2017-08-02 |

| WO2016048454A1 (en) | 2016-03-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20170063787A (ko) | 개선된 탄소 섬유 | |

| JP6027012B2 (ja) | 改善された熱老化および中間層結合強度を有する複合材構造 | |

| KR102181457B1 (ko) | 섬유용 처리제 및 해당 섬유용 처리제로 처리한 탄소 섬유 및 해당 탄소 섬유를 포함하는 탄소 섬유 복합화 재료 | |

| US9409353B2 (en) | Composite polyamide article | |

| CA2901965C (en) | Composite fibers, weave fabrics, knitted fabrics and composite materials | |

| US20160101592A1 (en) | Hybrid glass fibers carbon fibers thermoplastic composites | |

| JP2012532938A (ja) | ポリアミド複合物品 | |

| JP5969641B2 (ja) | 低分子量ポリアミド樹脂を基材とする複合物品 | |

| US20130115836A1 (en) | Composite polyamide article | |

| JP6169281B2 (ja) | 複合プラスチック部材(ck)の製造方法 | |

| JP5864172B2 (ja) | ポリパラフェニレンテレフタルアミド繊維複合体、その製造方法およびその用途 | |

| KR20160045812A (ko) | 열적 노화에 대한 개선된 저항을 갖는 플라스틱 복합 부품 | |

| JP2018538174A (ja) | 反応性プレポリマー前駆体組成物から繊維強化ポリアミドマトリックス複合材料を製造する方法 | |