KR20170010779A - 내화 몰드 기본 재료 및 레졸을 포함하는 본체의 층-단위 구축 방법 및 상기 방법에 따라 제조되는 몰드 또는 코어 - Google Patents

내화 몰드 기본 재료 및 레졸을 포함하는 본체의 층-단위 구축 방법 및 상기 방법에 따라 제조되는 몰드 또는 코어 Download PDFInfo

- Publication number

- KR20170010779A KR20170010779A KR1020167033858A KR20167033858A KR20170010779A KR 20170010779 A KR20170010779 A KR 20170010779A KR 1020167033858 A KR1020167033858 A KR 1020167033858A KR 20167033858 A KR20167033858 A KR 20167033858A KR 20170010779 A KR20170010779 A KR 20170010779A

- Authority

- KR

- South Korea

- Prior art keywords

- mold

- weight

- base material

- mold base

- silicon dioxide

- Prior art date

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C1/00—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds

- B22C1/16—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds characterised by the use of binding agents; Mixtures of binding agents

- B22C1/20—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds characterised by the use of binding agents; Mixtures of binding agents of organic agents

- B22C1/22—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds characterised by the use of binding agents; Mixtures of binding agents of organic agents of resins or rosins

- B22C1/2233—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds characterised by the use of binding agents; Mixtures of binding agents of organic agents of resins or rosins obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- B22C1/2246—Condensation polymers of aldehydes and ketones

- B22C1/2253—Condensation polymers of aldehydes and ketones with phenols

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C1/00—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds

- B22C1/16—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds characterised by the use of binding agents; Mixtures of binding agents

- B22C1/20—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds characterised by the use of binding agents; Mixtures of binding agents of organic agents

- B22C1/22—Compositions of refractory mould or core materials; Grain structures thereof; Chemical or physical features in the formation or manufacture of moulds characterised by the use of binding agents; Mixtures of binding agents of organic agents of resins or rosins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/02—Sand moulds or like moulds for shaped castings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/06—Permanent moulds for shaped castings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/08—Features with respect to supply of molten metal, e.g. ingates, circular gates, skim gates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/10—Cores; Manufacture or installation of cores

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B1/00—Producing shaped prefabricated articles from the material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/165—Processes of additive manufacturing using a combination of solid and fluid materials, e.g. a powder selectively bound by a liquid binder, catalyst, inhibitor or energy absorber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C67/00—Shaping techniques not covered by groups B29C39/00 - B29C65/00, B29C70/00 or B29C73/00

-

- B29C67/0081—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y70/00—Materials specially adapted for additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y70/00—Materials specially adapted for additive manufacturing

- B33Y70/10—Composites of different types of material, e.g. mixtures of ceramics and polymers or mixtures of metals and biomaterials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y80/00—Products made by additive manufacturing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Ceramic Engineering (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Composite Materials (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Optics & Photonics (AREA)

- Physics & Mathematics (AREA)

- Mold Materials And Core Materials (AREA)

- Laminated Bodies (AREA)

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

Abstract

본 발명은 내화 몰드 기본 재료 및 레졸을 포함하는 본체의 층-단위 구축 방법 및 상기 방법에 따라 제조되는 3-차원 본체 및 금속 캐스팅에서의 그의 용도에 관한 것이다. 이 방법에 따르면, 내화 몰드 기본 재료가 적어도 하나의 에스테르와 접촉하여 에스테르-함침 몰드 재료 혼합물이 수득된다.

Description

본 발명은 내화 몰드 기본 재료 및 레졸을 포함하는 본체의 층-단위 구축(layer-wise building)을 위한 방법, 및 상기 방법에 따라 제조되는 금속 캐스팅를 위한 몰드 또는 코어의 형태의 3-차원 본체에 관한 것이다.

용어 쾌속조형(rapid prototyping) 하에서, 층-단위 구축에 의한 3-차원 본체를 제조하기 위한 여러 방법이 공지되어 있다. 이 방법의 이점은 언더컷 및 중공의 공간을 수반하는 단일의 조각으로 이루어지는 복잡한 본체도 제조할 수 있다는 가능성이다. 통상의 방법을 사용하면, 이러한 본체는 여러개의, 개별적으로 제조된 부품들로부터 조립되어야만 한다. 또 다른 이점은 이러한 방법이 몰딩 공구(molding tool) 없이 CAD 데이터로부터 본체를 직접 제조할 수 있다는 것이다.

EP 0538244 B1에서, 소위 선택적 레이저 소결법 (SLS method: selective laser sintering method)가 기술된다. 이 특허에 따르면, 예를 들어, 분말 형태의 성긴 금속 또는 플라스틱 입자 형태의 분말이 드럼의 수단에 의하여 본체 상으로 균일한 층으로 적용되고 CAD 프로그램에 의하여 사전설정된 위치에서 회전가능한 레이저 빔에 의하여 선택적으로 부분적으로 용융되어 이들이 그곳에서 층 내에서 그리고 또한 그 아래의 층 둘 다에서 고착된다. 바람직하게는 소결이 일어난다. 3-차원 본체의 제조의 완결 이후, 미결합된 입자로부터 제거되고, 추가의 처리에 적용되거나 그의 최종 용도에로 지향된다.

본체의 층-단위 제조를 위한 또 다른 예시는 EP 0711213 B1에 개시된다. 여기에서는, 적절한 몰드 기본 재료의 느슨한 입자, 예를 들어, 반응성 결합제로 코팅된 석영 모래가 전자기 방사의 수단에 의하여, 예를 들어, 적외선 레이저의 형태로의 에너지 부가에 의하여 결합제를 경화시키는 것에 의하여 선택적으로 서로 층-단위로 결합된다. 적절한 몰드 기본 재료로서, 석영 모래에 더하여 지르코니아 모래, 감람석 모래(olivine sand), 크로마 샌드(chromite sand), 내화점토(fire clay), 코런덤(corundum) 또는 탄소 모래와 마찬가지로 이들의 혼합물이 또한 언급된다.

적절한 결합제는 각각이 액체, 고체, 과립화 또는 분말화 형태로 존재하는 퓨란, 우레아 또는 아미노 수지, 우레아포름알데히드 수지, 푸르푸릴 알코올 우레아 포름알데히드 수지, 페놀 변성 퓨란 수지, 페놀 포름알데히드 수지, 푸프푸릴 알코올 페놀 포름알데히드 수지, 아크릴 변성 페놀 수지, 아크릴 수지 또는 폴리아크릴 수지의 군으로부터의 온기 또는 가열 결합 수지(warmth or heat binding resin)이다. 충분한 강도를 달성하기 위하여, 반복되는 적용 및 층의 고화에 의하여 제조된 3-차원 본체는 미결합 몰드 재료의 제거 이후에 선택적으로 2차로, 예를 들어, 퍼니스(furnace) 내에서 가열 또는 마이크로파로에 의하여 경화될 수 있다.

EP 0882568 B1에 따르면, 느슨한 몰드 기본 재료가 적절한 결합제, 예를 들어, 노볼락 등과 같은 페놀 포름알데히드 수지 또는 레졸 수지로 코팅된다. 3-차원 본체의 제조를 위해서는, 먼저, 인쇄 기술을 이용하여, 소위 변형제(modification agent), 예를 들어, 알코올 또는 산이 선택적으로 층-단위로 소모된다. 그 목적은 제 2단계로 후속하는 고화 단계, 즉 열경화를 억제하거나 촉진하는 것이다. 2개의 변형예 가운데 어느 쪽이 실행되는지는 선택된 작업 절차에 따른다. 변형제가 반응 억제제를 나타내는 경우, 가열시 변형제로 처리되지 않은 위치에서 소정의 몰딩된 부분이 형성되는 동안, 몰드 기본 재료/결합제 혼합물은 경화된다. 다른 한편으로, 반응 촉진제의 경우, 변형제가 제공된 위치에서 결합제 및 잠재적인 경화제가 서로 반응하고 그곳에서 마감된 구성성분을 형성하도록 어느정도 느슨했던 입자들이 결합된다. 따라서, 상기 마감된 구성성분은 언제나처럼 느슨한, 경화되지 않은 몰드 재료/결합제 혼합물로부터 자유로워질 수 있다.

EP 1324842 B1는, 그로부터 3-차원 본체가 구축되어야 하는, 느슨한 몰드 기본 재료가 선택적으로 층-단위로 결합제를 수반하여 제공되는 방법을 기술하고 있다. 여기에서 얇은 제트(thin jet) 또는 얇은 제트의 다발의 수단으로 잉크 제트 프린터의 작업 절차와 유사한 방법으로 결합제 적용이 일어난다. 단지 3-차원 본체의 제조에 요구되는 모든 층들이 마감된 경우에만 경화가 일어난다. 경화 반응은, 예를 들어, 전체 구성성분을 경화제, 바람직하게는 가스로 충만되는 것에 의해 촉발된다.

WO 01/68336 A2에서, 결합제, 예를 들어, 퓨란 수지, 페놀 수지 또는 레졸 에스테르가 층-단위로 비-선택적으로, 그러나 느슨한 몰드 재료의 전체 작업물 표면(work surface)에 걸쳐 분무되고, 후속하여 또한 유기산 등과 같은 경화제의 선택적인 적용에 의하여 층-단위로 경화된다.

EP 1268165 B1은 이러한 방법을 변형하고 있으며, 여기에서 액체 결합제가 층-단위로 느슨한 몰드 재료의 전체 작업물 표면 상으로가 아닌, 선택적으로 단지 후속하여 경화되어야 할 몰드 재료의 부분 영역 상으로 분무된다. 경화는 액체 경화제의 층-단위 선택적인 적용에 의하여 일어난다.

이러한 방법의 발달이 EP 1509382 B1에서 제공되며, 그의 교시에 따르면 결합제가 층-단위로 선택적으로 몰드 재료 상으로 인쇄되는 것이 아니고, 대신에 몰드 재료/결합제 혼합물이 제조되고, 계속해서 CAD 프로그램에 의해 사전결정된 위치에의 경화제의 선택적인 층-단위 적용에 의하여 경화된다.

EP 1638758 B1에서, 부가의 순서가 역전된다. 먼저, 몰드 재료가 작용제 (경화제)와 사전혼합되고 계속해서 결합제가 선택적으로 층-단위로 적용된다. 언급되는 경화제는 산, 예를 들어, 수성 p-톨루엔설폰산을 포함하고, 결합제로서는 페놀 수지, 폴리이소시아네이트, 폴리우레탄, 에폭시 수지, 퓨란 수지, 폴리우레탄 중합체, 페놀 폴리우레탄, 페놀 포름알데히드 푸르푸릴 알코올, 우레아 포름알데히드 푸르푸릴 알코올, 포름알데히드 푸르푸릴 알코올, 과산화물, 폴리페놀 수지, 레졸 에스테르, 실리케이트 (예를 들어, 소듐실리케이트), 염, 석고, 벤토나이트, 수용성 중합체, 유기 산, 탄수화물, 설탕, 당알코올 또는 단백질이 언급된다.

특히, 실제로, EP 1638758 B1에 따른 산/퓨란 수지 시스템은 광범위한 용도가 발견되어 왔고 몰딩 공구로의 통상적인 제조가 너무 복잡하거나 너무 고가인 신규 주조품(cast part)의 개발과 마찬가지로 개별 부품 또는 소형의 시리즈물의 제조에서 사용된다.

예를 들어, 제조 속도, 높은 몰드 치수 안정성 및 캐스팅 몰드의 양호한 저장 안정성 등과 같은 이점에도 불구하고, 개발에 대한 요구가 여전히 존재한다. 예를 들어, 캐스팅 작업 동안, 적어도 철 캐스팅 동안, 하나의 불리한 점은 산-경화 퓨란 수지로 결합된 캐스팅 몰드가 너무 이르게 허물어지고, 이는 주요한 캐스팅 오류를 야기할 수 있다.

따라서, 본 발명의 목적은 캐스팅 동안 더 나은 열안정성을 갖고 더 낮은 가스 형성 경향을 갖는, 쾌속조형법에 따른 캐스팅 몰드의 제조를 가능하게 하는 몰드 재료/결합제/경화제 조합을 제공하는 것이다.

이러한 목적은 청구항 제1항의 특징을 갖는 캐스팅 몰드에 의해 달성된다. 이로운 개선점은 종속항들의 대상(subject matter)이 되며 이하에서 기술된다.

본 발명에 따른 캐스팅 몰드는 적어도 하기를 포함한다:

a) 내화 몰드 기본 재료,

b) 에스테르 (경화제)에 의하여 경화되는 염기성 레졸 수지 (결합제), 및

c) 선택적으로 무기 첨가제,

및 바람직하게는:

a) 내화 몰드 기본 재료,

b) 에스테르에 의하여 경화되는 염기성 레졸 수지, 및

c) 무기 첨가제.

통상적이고 공지된 재료인 내화 몰드 기본 재료 (이하에서는 또한 단축하여 몰드 기본 재료로 언급함)가 캐스팅 몰드의 제조를 위하여 사용될 수 있다. 예를 들어, 합성 몰드 기본 재료 뿐만 아니라, 석영, 지르코늄 또는 크롬 광 모래, 감람석(olivine), 질석(vermiculite), 보크사이트(bauxite), 내화 점토(fire clay)가 적절하고, 특히 내화 몰드 기본 재료에 대하여 50 중량% 초과의 석영 모래가 적절하다. 몰드 기본 재료는 높은 융점(용융 온도)을 갖는 물질을 언급하는 것으로 이해된다. 바람직하게는 내화 몰드 기본 재료의 융점은 600 ℃ 초과, 바람직하게는 900 ℃ 초과, 그리고 특히 바람직하게는 1500 ℃ 초과이다. 내화 몰드 기본 재료는 자유-유동(free flowing) 상태이다.

몰드 기본 재료는 바람직하게는 몰드 재료 혼합물의 80 중량% 초과, 특히 90 중량% 초과, 특히 바람직하게는 95 중량% 초과를 차지한다.

내화 몰드 기본 재료의 평균 직경은, 대체로, 100 ㎛ 내지 600 ㎛. 바람직하게는 120 ㎛ 내지 550 ㎛, 그리고 특히 바람직하게는 150 ㎛ 내지 500 ㎛이다. 입자 크기는, 예를 들어, DIN ISO 3310에 따르는 체질(sieving)에 의해 결정될 수 있다. 1:1 내지 1:5 또는 1:1 내지 1:3의 가장 작은 축방향 크기에 대한 가장 큰 축방향 크기 (서로에 대하여 직각이고 각 경우에서 모두 공간 방향으로)를 갖는 입자 형태, 즉, 예를 들어, 섬유상이 아닌 입자 형상인 것들이 특히 바람직하다.

여기에서, Oregon Resources Corporation (ORC)에 의해 Spherichrome®이라는 명칭으로 시판되는 특정한 크로마 샌드를 사용하는 것이 특히 적절하다. 유럽에서는, Spherichrome®이 Possehl Erzkontor GmbH, Lubeck에 의해 시판된다. Spherichrome®은 입자 형상에 있어서 앞서 공지된 남아프리카 크롬 광석 모래(South African chrome ore sand)와는 구분된다. 후자와 달리, Spherichrome®은 대부분 둥근 입자를 갖는다. 바람직한 구현예에 따라, Spherichrome®은 필수적으로 몰드 기본 재료의 100 중량%에 상당하여야 하는 것은 아니고; 다른 몰드 기본 재료, 무엇보다도 석영 모래와의 혼합물이 또한 가능하다. 여기에서 혼합비는 캐스팅 몰드의 개별적인 요건에 따라 결정된다. 그러나, 가장 일반적으로, 석영 모래가 사용되는 경우, 이 혼합비는 적어도 20 중량%, 바람직하게는 적어도 40 중량%, 특히 바람직하게는 적어도 60 중량%의 Spherichrome®을 포함하여야 한다. 이와는 별개로, 몰드 기본 재료는 적어도 20 중량%, 바람직하게는 적어도 40 중량%, 특히 바람직하게는 적어도 60 중량%의 입자 형태가 특히 1:1 내지 1:3, 특히 바람직하게는 1:1 내지 1:3의 가장 작은 축방향 크기에 대한 가장 큰 축방향 크기 (서로에 대하여 직각이고 각 경우에서 모두 공간 방향으로)의 비율 (평균)을 갖는 입자 형태를 포함한다.

결합제는 염기성 레졸 수지이다. 레졸은 염기성 촉매의 존재하에서 하이드록시 방향족 화합물과 알데히드의 축합에 의해 제조된다.

일반적으로, 레졸은 각 경우에서 몰드 기본 재료에 대해 대략 0.8 중량% 내지 대략 5 중량%, 바람직하게는 대략 1 중량% 내지 대략 4 중량%, 특히 바람직하게는 대략 1 중량% 내지 대략 3.5 중량%의 농도로 사용된다. 여기에서, 캐스팅 몰드 내에서 결합제의 농도는 변할 수 있다. 주형의 보다 두꺼운 부분의 영역 내에서, 결합제 비율은 확실히 상기 표시된 것에 비해 더 낮을 수 있고, 얇고 복잡한 부분에 있어서의 결합제 함량은 상기 언급된 한계값을 초과할 수 있다.

본 발명의 의미에서의 레졸은 각각이 적어도 하나의 -OH기를 갖는, 메틸렌기 (-CH2-) 상에 및/또는 에테르 가교(ether bridge) (특히 -CH2-O-CH2-) 상에 상호 결합 된 방향족 (하이드록시 방향족) 화합물이다.

적절한 하이드록시 방향족 화합물은 페놀, 크레졸 또는 노닐페놀 등과 같은 치환된 페놀, 1,2-디하이드록시벤젠 (피로카테콜), 1,2-디하이드록시벤젠 (레조르시놀), 캐슈넛 오일, 즉 카르다놀(cardanol)과 카르돌(cardol)의 혼합물 또는 1,4-디하이드록시벤젠 (하이드로퀴논) 또는 예를 들어 비스페놀 A 등과 같은 페놀성 화합물이다. 레졸은, 예를 들어, 특히 수산화암모늄 또는 알칼리금속 수산화물 등과 같은 염기성 촉매의 존재 중에서 하나 이상의 하이드록시 방향족 화합물과 하나 이상의 알데히드의 축합에 의하여 제조된다. 알칼리금속 수산화물 촉매를 사용하는 것이 바람직하다.

알데히드로는, 포름알데히드, 파라포름알데히드, 부틸알데히드, 글리옥살 및 이들의 혼합물이 적절하다. 포름알데히드 또는 (몰량을 기준으로) 주로 포름알데히드를 포함하는 혼합물이 특히 바람직하다.

알데히드에 대한 페놀의 몰비는 1:1 내지 1:3의 범위 내에서 변할 수 있으나, 바람직하게는 1:1.2 내지 1:2.6, 특히 바람직하게는 1:1.3 내지 1:2.5이다.

인접하는 하이드록시 방향족 화합물이 각 경우에서 메틸렌 가교 및/또는 에테르 가교를 경유하여 오르토(ortho) 및/또는 파라(para) 위치 (내포된 페놀/방향족 화합물의 하이드록시기에 대하여)에 결합된, 즉, 대부분의 결합이 "파라" 및/또는 오르토인 레졸을 사용하는 것이 바람직하다.

염기성 촉매로서, 예를 들어, 아민 또는 암모늄 화합물 등과 같은 유기 염기 또는, 예를 들어, 알칼리금속 수산화물 등과 같은 무기 염기를 사용하는 것이 가능하다. 알칼리금속 수산화물을 사용하는 것이 바람직하고, 수성 용액의 형태인 수산화나트륨 및/또는 수산화칼륨을 사용하는 것이 특히 바람직하다. 염기성 촉매의 혼합물이 또한 사용될 수 있다.

결합제 시스템 중의 하이드록사이드 이온에 대한 하이드록시 방향족기 (페놀 등과 같은)의 몰비는 바람직하게는 1:0.4 내지 1:1.2, 바람직하게는 1:0.5 내지 1:1.0이다. 축합의 개시점에서 염기의 전량을 첨가할 필요는 없고; 대개 둘 이상의 하위단계(substep)에서 첨가가 일어나고, 여기에서, 그 일부는 또한 제조 공정의 끝에서 첨가될 수 있다.

레졸의 제조는, 예를 들어, EP 0323096 B2 및 EP 1228128 B1에 기술되어 있다. 부가의 레졸-기반 결합제는, 예를 들어, US 4426467 및 US 4474904에 기술되어 있다. 3개의 특허 문헌에서, 레졸은 에스테르의 수단에 의해서 경화되고, 여기에서 경화는 액체 경화제, 예를 들어, 락톤 (US 4426467) 또는 트리아세틴 (US 4474904)의 첨가에 의하여 수행된다.

앞서 언급된 성분에 더해, 레졸은 물을 바람직하게는 조성물의 중량을 기준으로 25 중량% 내지 50 중량%의 양으로 포함한다. 여기에서, 물은 한편으로는 결합제 제조에서 사용되는 수성 용액으로부터 유래할 수 있고, 다른 한편으로는 별도로 결합제에 첨가될 수 있다. 용제로서의 그의 기능에 더하여, 물은 또한, 예를 들어, 결합제가 대략 15 mPa.s 내지 대략 300 mPa.s, 바람직하게는 대략 15 mPa.s 내지 대략 200 mPa.s 특히 바람직하게는 대략 15 mPa.s 내지 대략 100 mPa.s의 응용-적정 점도(application-appropriate viscosity)를 부여하기 위하여 사용된다. 점도는 Brookfield rotational viscometer, 소형 샘플, 스핀들 21을 사용하여 100 rpm에서 그리고 25 ℃에서 결정된다.

게다가, 결합제는, 예를 들어, 알코올, 글리콜, 계면활성제 및 실란 등과 같은 첨가제(additives)를 대략 50 중량%까지 포함할 수 있다. 이러한 첨가제를 사용하여, 예를 들어, 결합제에 의한 몰드 재료의 적심성(wettability) 및 그의 몰드 재료에 대한 부착력을 증가시키는 것을 가능하게 하고, 이는 다시금 개선된 강도 및 수분에 대한 증가된 저항성을 유도할 수 있다.

이와 관련하여, 실란, 예를 들어, 감마-아미노프로필트리에톡시실란 또는 감마-글리시독시프로필트리메톡시실란을 각 경우에서 조성물의 중량에 대하여 대략 0.1 중량% 내지 대략 1.5 중량%, 바람직하게는 대략 0.2 중량% 내지 대략 1.3 중량%, 특히 바람직하게는 대략 0.3 중량% 내지 대략 1.0 중량%의 농도의 첨가에 의해 특히 긍정적인 효과가 달성된다.

레졸의 경화에 적절한 에스테르 (경화제)는, 예를 들어, US 4426467, US 4474904 및 US 5405881로부터 당해 기술분야에서 숙련된 자에게는 공지된 것이다. 이는 락톤, 유기 탄산염 및 탄소수 1 내지 탄소수 10의 모노- 및 폴리알코올을 수반하는 탄소수 1 내지 탄소수 10의 모노- 및 폴리카르복실산의 에스테르를 포함한다. 이러한 화합물의 바람직한 그러나 비제한적인 예로는 감마-부티로락톤, 프로필렌카보네이트, 에틸렌글리콜디아세테이트, 모노-, 디- 및 트리아세틴과 마찬가지로 숙신산, 글루타르산 및 아디프산의 디메틸에스테르 및 DBE라는 명칭으로 공지된 이들의 디메틸에스테르의 혼합물들이다. 개개 에스테르의 서로 다른 비누화 비율(saponification rate)로 인하여, 레졸의 경화 속도는 사용되는 에스테르에 따라 빠르게 진행하고, 이는 또한 강도에 영향을 줄 수 있다. 하나 이상의 에스테르를 혼합하는 것에 의하여, 넓은 한계 내에서 소정의 경화 시간을 변화시키는 것이 가능하다.

에스테르 성분을 개질하기 위한 가능성은 각 경우에서 에스테르 성분에 대하여 대략 40 중량% 까지의 양으로, US 4988745에 따라 벤질에스테르 수지를, US 5405881에 따라 에폭시 화합물을 및/또는 US 5424376에 따라 폴리페놀 수지를 첨가하는 것으로 이루어진다. 게다가, 에스테르 성분은, 예를 들어, 결합제의 경우에서 이미 언급된 알코올, 글리콜, 계면활성제 및 실란 등과 같은 부가의 성분을 50 중량% 까지 포함할 수 있다.

본 발명에 대해서는, 경화제의 첨가된 양은 대개는 각 경우에서 결합제의 양에 대하여 10 중량% 내지 50 중량%, 바람직하게는 10 중량% 내지 40 중량%, 특히 바람직하게는 10 중량% 내지 30 중량%이다.

게다가, 본 발명에 따른 몰드 재료 혼합물은 일정한 비율의 비정질 SiO 2 를 포함할 수 있다. 특히, 이는 미립자 비정질 SiO2이다. 인공적으로 제조된 미립자 비정질 이산화규소가 특히 바람직하다.

비정질 SiO2는 특히 하기의 형태일 수 있다:

a) 알칼리 규산염 용액으로부터의 침강에 의해 수득되는, 비정질 SiO2,

b) SiCl4의 화염가수분해(flame hydrolysis)에 의해 수득되는, 비정질 SiO2,

c) 코크스 또는 무연탄으로의 규사의 환원에 의한 일산화 규소의 형성 및 후속의 SiO2로의 산화에 의하여 수득되는, 비정질 SiO2,

d) ZrSiO4의 ZrO2 및 SiO2로의 열분해의 공정으로부터 수득되는, 비정질 SiO2,

e) 금속 Si의 산소-함유 가스로의 산화에 의하여 수득되는, 비정질 SiO2, 및/또는

f) 결정성 석영의 융해 및 후속하는 급랭에 의하여 수득되는, 비정질 SiO2.

c)는, 비정질 SiO2가 주 생성물로서 목표한 방법으로 제조되는 공정뿐만 아니라, 예컨대, 실리콘 또는 페로실리콘의 제조에서, 부산물로서 제조되는 공정도 포함한다.

비정질 SiO2로서, 인공적으로 제조되거나 자연적으로 발생하는 실리카 둘 다 사용될 수 있다. 후자는, 예를 들어, DE 102007045649에서 공지되어 있으나, 대체로 이러한 것이 상당한 결정성 분획을 포함하고 따라서 발암성 물질로 분류되기 때문에 선호되는 것은 아니다. 인공은 자연적으로 발생하지 않는 비정질 SiO2, 즉 그의 제조가, 예를 들어, 알칼리 규산염 용액으로부터의 이온 교환 공정에 의한 실리카 졸의 제조, 알칼리 규산염 용액으로부터의 침강, 사염화실리콘의 화염 가수분해, 페로실리콘 및 실리콘의 제조에서의 전기 아크로(electric arc furnace) 내에서의 코크스로의 규사의 환원 등 인간에 의해 유도되는 것과 같이 의도적으로 수행되는 화학 반응을 포함하는 것에 적용된다. 언급된 마지막 2가지 방법에 따라 제조되는 비정질 SiO2는 화성 SiO2라고도 불리운다.

때때로, 인공 비정질 이산화규소는 침강 실리카 (CAS No. 112926-00-8) 와 화염 가수분해에 의해 생성된 SiO2 (화성 실리카, 흄드 실리카, CAS No. 112945-52-5)만을 지칭하기도 하고, 반면에, 페로실리콘 및 실리콘의 제조에서 형성되는 생성물은 단지 비정질 이산화규소(실리카 흄, 마이크로실리카, CAS No. 69012-64-12)로 지칭되기도 한다. 본 발명의 목적을 위하여는, 페로실리콘 또는 실리콘의 제조 동안 형성되는 생성물도 비정질 SiO2로 지칭되는 것으로 이해될 수 있다.

침강 실리카 및 화성 실리카, 즉, 화염 가수분해에 의하여 또는 전기아크 중에서 생성된 이산화규소가 바람직하게 사용된다. ZrSiO4의 열분해에 의하여 제조된 비정질 이산화규소 (DE 102012020509에서 기술된)와 마찬가지로 금속 Si의 산소-함유 가스로의 산화에 의하여 제조되는 SiO2 (DE 102012020510에서 기술된)의 사용이 특히 바람직하다.

용융 및 급랭에 의해 결정성 석영으로부터 제조되어 입자가 구형이고 부스러기의 형태 (form of splinters)가 아닌 석영 유리 분말 (대부분 비정질 이산화규소) (DE 102012020511에서 기술된)도 바람직하다. 미립자 비정질 이산화규소의 평균 1차 입자 크기는 0.05 ㎛ 내지 10 ㎛, 특히 0.1 ㎛ 내지 5 ㎛, 특히 바람직하게는 0.1 ㎛ 내지 2 ㎛가 될 수 있다. 1차 입자 크기는, 예를 들어, 동적 광산란 (예를 들어, Horiba LA 950)을 사용하는 것에 의하여 결정될 수 있고 주사전자현미경 사진(예를 들어, FEI사로부터의 Nova NanoSEM 230을 사용하는 SEM)에 의하여 입증될 수 있다. 더욱이, SEM 사진의 수단에 의하여, 0.01 ㎛의 크기의 정도 이하로의 1차 입자 형상의 세부를 보는 것이 가능할 수 있다. SEM 측정을 위하여는 이산화규소 샘플을 증류수 중에 분산시키고 계속해서 구리띠로 적층된 알루미늄 홀더 상에 위치시킨 후 물을 증발시킨다.

게다가, DIN 66131에 따른 가스흡착측정 (BET method)에 의하여 미립자 비정질 이산화규소의 비표면적이 결정된다. 미립자 비정질 SiO2의 비표면적은 1 내지 200 ㎡/g, 특히 1 내지 50 ㎡/g, 특히 바람직하게는 17 ㎡/g 이하 또는 심지어 15 ㎡/g 이하이다. 선택적으로, 생성물은 또한, 예를 들어, 제어된 방법으로 혼합되어 특정의 입자 크기 분포를 갖는 혼합물을 수득할 수 있다.

미립자 비정질 SiO2는 서로 다른 양의 부산물을 포함할 수 있다. 예를 들어, 이와 관련하여 하기의 것들이 언급될 수 있다:

- 코크스 또는 무연탄으로의 규사의 환원의 경우에서의 탄소,

- 실리콘 또는 페로실리콘의 제조의 경우에서의 산화철 및/또는 Si,

- ZrO2 및 SiO2를 형성하기 위한 ZrSiO4의 열분해의 경우에서의 ZrO2.

부가의 부산물은, 예를 들어, Al2O3, P2O5, HfO2, TiO2, CaO, Na2O 및 K2O일 수 있다.

본 발명에 따른 몰드 재료 혼합물에 첨가되는 비정질 SiO2의 양은 각 경우에서 몰드 기본 재료를 기준으로 대략 0.05 중량% 내지 3 중량%, 바람직하게는 0.1 중량% 내지 2.5 중량% 그리고 특히 바람직하게는 0.1 중량% 내지 2 중량%이다.

기본 몰드 재료에의 비정질 SiO2의 첨가는 물 중의 슬러리로서 수성 페이스트의 형태로 또는 건조 분말로서 일어날 수 있다. 여기에서는 후자가 바람직하다. 미립자 비정질 SiO2는 바람직하게는 분말 (분진을 포함)로서 사용된다. 본 발명에 따라 우선적으로 사용되는 미립자 비정질 이산화규소는 15 중량% 미만, 특히 5 중량% 미만, 특히 바람직하게는 1 중량% 미만의 물 함량을 갖는다.

비정질 SiO2는 대개는 미립자 형태(particulate form)로 존재한다. 미립자 비정질 이산화규소의 입자 크기는 바람직하게는 300 ㎛ 미만, 바람직하게는 200 ㎛ 미만, 특히 바람직하게는 100 ㎛ 미만이고, 따라서, 예를 들어, 0.05 ㎛ 내지 10 ㎛의 평균 1차 입자 크기를 갖는다. 125 ㎛의 망목 크기 (120 메쉬)를 갖는 체를 통과하는 경우에서의 미립자 비정질 SiO2의 체잔분(sieve residue)은 바람직하게는 10 중량% 이하, 특히 바람직하게는 5 중량% 이하 그리고 특히 가장 바람직하게는 2 중량% 이하이다. 이와는 별도로, 63 ㎛의 망목 폭(mesh width)을 갖는 체 상의 체잔분은 10 중량% 미만, 바람직하게는 8 중량% 미만이다. 체잔분은 DIN 66165 (Part 2)에서 기술되고, 여기에서, 더하여 체가름을 보조하는 데 체인링(chain ring)이 사용되는 기계 체 가름법(machine sieving method)에 따라 결정된다.

결합제 및/또는 몰드 기본 재료에의 비정질 SiO2의 첨가의 순서는 결정적인 것이 아니다. 결합제 이전 또는 이후 또는 이와 함께 일어날 수 있다. 그러나 바람직하게는, 비정질 SiO2가 먼저 첨가되고 그리고 계속해서 결합제가 첨가된다.

또한, 임의로, 예를 들어, 분쇄목 섬유(ground wood fiber)등과 같이 주조 산업에서 통상적으로 사용되는 다른 첨가제, 또는 산화철 등과 같은 미네랄 첨가제(mineral additives)가 몰드 기본 재료 내에 혼합될 수 있으며, 여기에서 그 비율은 몰드 기본 재료에 대하여 대개 0 중량% 내지 6 중량%, 바람직하게는 0 중량% 내지 5 중량%, 특히 바람직하게는 0 중량% 내지 4 중량%이다.

더욱이, 본 발명은,

a) 내화 몰드 기본 재료를 에스테르 성분 및 선택적으로 무기 첨가제와 함께, 마찬가지로 선택적으로 추가 첨가제와 함께 혼합하여 몰드 재료 혼합물을 수득하는 단계,

b) 한정된(defined) 작업물 표면상에 단계 a)에서 제조되는 몰드 재료 혼합물을 1 내지 대략 6개의 입자, 바람직하게는 1 내지 대략 5개, 특히 바람직하게는 1 내지 3개의 입자의 층 두께를 갖는 박층으로 펼치는 단계,

c) CAD 데이터에 의하여 사전결정된 위치에서 결합제로 몰드 재료 혼합물의 박층을 선택적으로 인쇄하는 단계로, 상기 결합제가 에스테르와의 접촉의 결과로 적어도 부분적으로 경화하는 단계,

d) 캐스팅 몰드의 제조가 완결될 때까지 단계 b) 및 c)를 다중 반복하는 단계,

e1) 미결합된 몰드 재료 혼합물의 선행 제거를 수행함이 없이, 퍼니스(furnace) 내에서 또는 마이크로파에 의하여 부분적으로 경화된 캐스팅 몰드를 2차 경화하는 단계,

또는 e1)의 대안으로서

e2) 적어도 부분적으로 경화된 캐스팅 몰드로부터 미결합된 몰드 재료 혼합물을 제거하는 단계,

를 포함하는 캐스팅 몰드 (또는 대개는 본체)를 제조하는 방법에 관한 것이다.

강도가 허용하는 한 조속히, 단계 e1) 이후에, 미결합된 몰드 재료 혼합물이 캐스팅 몰드로부터 제거될 수 있고, 상기 캐스팅 몰드는, 추가의 처리, 예컨대 금속 캐스팅의 제조,로 인도될 수 있다.

단계 e2)에 후속하여, 캐스팅 몰드는, 필요한 경우, 증가 된 온도에서의 저장 또는 마이크로파에 의하는 것과 같은 통상의 방법에 의하여 2차로 경화될 수 있다. 강도가 허용하는 한 조속히, 캐스팅 몰드는, 추가의 처리, 예를 들어, 금속 캐스팅의 제조,로 인도될 수 있다.

2가지 대안에 있어서, 적어도 부분적으로 경화된 캐스팅 몰드가 제거된 이후, 미결합된 몰드 재료 혼합물이 다른 캐스팅 몰드의 제조로 인도될 수 있다.

인쇄는, 예를 들어, 복수의 노즐을 갖는 인쇄 헤드를 사용하여 수행되고, 여기에서 노즐은 바람직하게는 개별적으로 선택적으로 제어가능하다. 추가의 설계에 따라, 인쇄 헤드는 적어도 하나의 평면 내에서 제어가능하도록 컴퓨터에 의하여 움직일 수 있고, 노즐은 액체 결합제를 층-단위로 적용한다. 인쇄 헤드는, 예를 들어, 버블 젯(bubble jet) 또는 압전기술(piezo technology)을 갖는 드롭-온-디맨드(drop-on-demand) 인쇄(drop-on-demand printing)일 수 있다.

하기 실시예들에 기초하여, 본 발명이 상기 실시예들로 제한됨이 없이 보다 상세하게 설명될 것이다.

실시예

먼저, 통상의 시험 시편(specimen), 소위 Georg-Fischer test bars를 사용하여 강도에 대한 몰드 기본 재료 및 마이크로실리카의 영향을 시험하였다.

후에 시행되는 3-D 인쇄 기술에 의한 캐스팅 몰드의 제조가 공정에서 수득된 발견점들로 확인되었다.

1. 시편의 제조

1.1. SiO2를 첨가하지 않음

몰드 재료를 Hobart사로부터의 혼합기 (모델 HSM 10)의 용기 내로 도입시켰다. 후속하여, 교반 하에서, 먼저 경화제를 그리고 계속해서 결합제를 첨가하고, 각 경우에서 1 분 동안 집중적으로 몰드 기본 재료와 혼합시켰다. 몰드 기본 재료, 경화제 및 결합제의 형태와 마찬가지로 개별 첨가된 양을 표 1에 기재하였다.

(a) Possehl Mikrosilica POS B-W 90 LD (Possehl Erzkontor GmbH; 제조 공정: ZrSiO4로부터의 ZrO2 및 SiO2의 제조

(b) Catalyst5090 (ASK Chemicals GmbH) 트리아세틴

(c) NOVASET 700 RPT

(d) 규사 고정제 (MK 032) Quarzwerk

(e) 크로마 샌드 (Oregon Resources Corporation ― 유럽에서는 ― Possehl Erzkontor GmbH사)

(f) 크롬 원광 모래 0.1 내지 0.4㎜

(g) 보오크사이트 모래 H 27

(h) 지르코늄 모래 (East)

(i) Cerabeads 650

1.2. SiO2를 첨가함

사용된 방법은 경화제의 첨가 이후, 인공 비정질 SiO2를 또한 첨가하고 또한 1 분 동안 혼합시키는 것을 제외하고는 1.1에서와 같다. 몰드 기본 재료, 경화제 및 결합제의 형태와 마찬가지로 개개 첨가된 양을 표 1에 기재하였다.

2. 시험 막대의 제조

시편의 시험을 위하여, 220 ㎜ x 22.36 ㎜ x 22.36 ㎜ 크기를 갖는 직사각형 블럭 테스트 막대 (소위 Georg-Fischer bar)를 제조하였다.

1.에 따라 제조된 혼합물의 일부를 8개의 음각이 새겨진 주형용 공구 내로 도입시키고, 압판으로의 압축에 의해 다지고, 그 후 박리 시간의 만료 이후, 주형용 공구로부터 제거하였다.

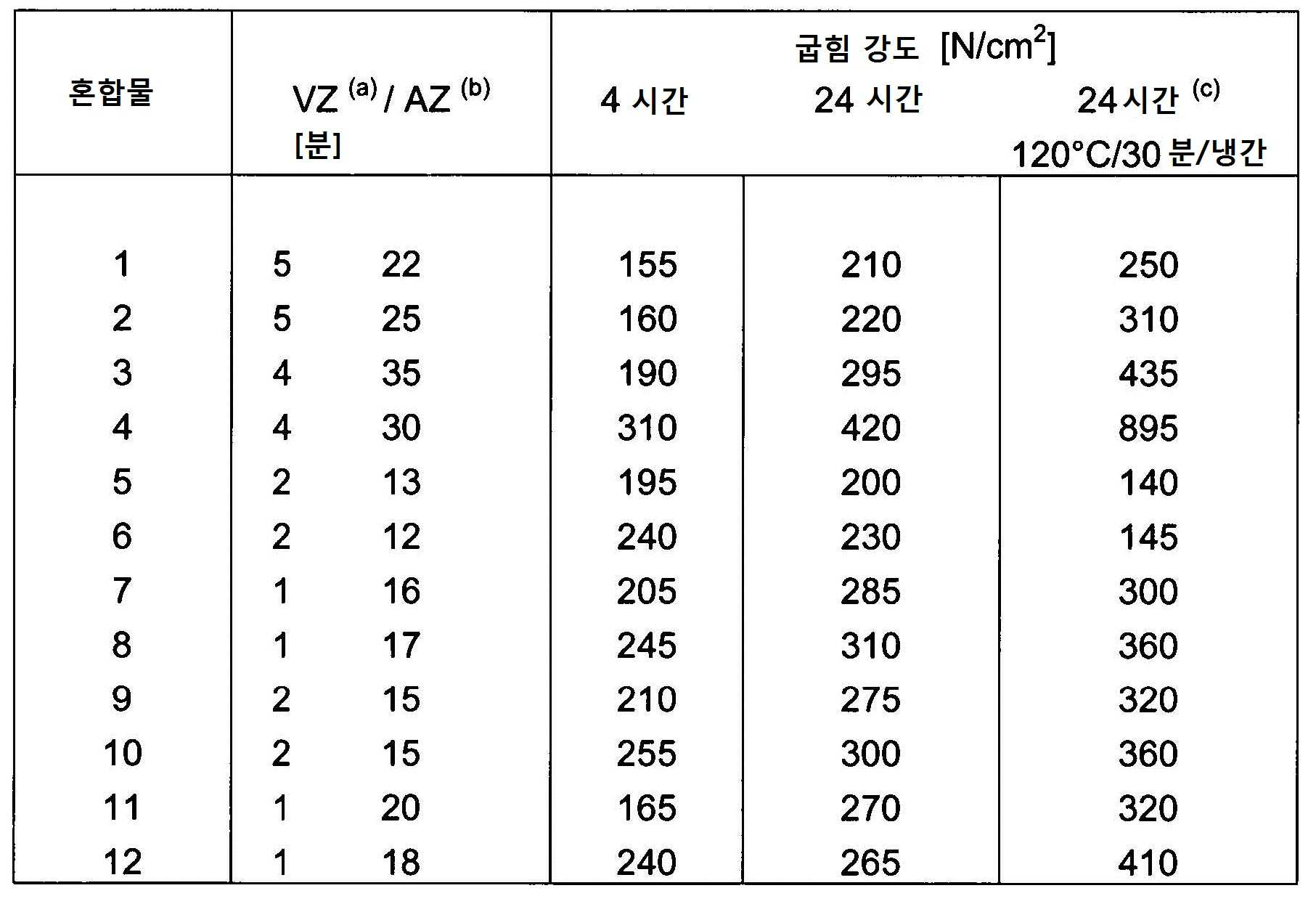

가공 시간(PT: processing time), 즉 그 시간 이내에 혼합물이 문제 없이 다져지는 시간을 시각적으로 결정하였다. 가공 시간이 초과하였다는 사실은 혼합물이 더 이상 자유롭게 흐르지 않고 덩어리 형태로 굴러가는 것을 통해 확인할 수 있다. 개개 혼합물의 가공 시간을 표 2에 기재하였다.

박리 시간 (ST: stripping time) 즉, 혼합물이 충분히 고화되어 주형용 공구로부터 제거될 수 있는 시간의 결정을 위하여, 개개 혼합물의 제2부분을 손으로 100 ㎜의 높이 및 100 ㎜의 직경을 갖는 둥근 주형 내로 도입시키고 또한 압판(hand plate)으로 다졌다.

후속하여, 압축된 혼합물의 표면 강도를 Georg-Fischer 표면 강도 시험기를 사용하여 특정한 시간 간격에서 시험하였다. 혼합물이 충분히 강하게 되어 시험 볼이 더 이상 코어 표면 내로 투과하지 않게 되자마자, 박리 시간에 도달한다. 개개 혼합물의 박리 시간을 표 2에 나타내었다.

3. 굽힘 강도의 시험

굽힘 강도의 결정을 위하여, 시험 막대를 3-점 굽힘 장치가 장착된 Georg-Fischer 강도 시험 장치 내로 삽입하고, 시험 막대의 파괴를 유도하는 힘을 측정하였다. 하기 개요에 따라 굽힘 강도를 결정하였다:

- 주조 후 4 시간

- 주조 후 24 시간

- 주조 후 24 시간 더하기 120 ℃에서의 뜨임(tempering) 30 분

그 결과를 표 2에 기재하였다

(a) 가공 시간(processing time)

(b) 박리 시간(stripping time)

(c) 24 시간 경과 코어 / 30 분 동안 120 ℃에서 뜨임 / 강도 - 냉각 후 측정

표 2로부터 하기의 것들을 알 수 있다

- Spherichrome®가 모든 강도에 대하여 지금까지 주조 공장에서 사용된 남아프리카 크롬 광석 모래에 비하여 월등하다.

- 2차 뜨임의 경우에서, Spherichrome®가 다른 시험된 몰드 기본 재료에 비하여 크게 초과하는 강도 증가를 나타낸다.

- 마이크로실리카의 첨가가 모든 몰드 기본 재료에 대하여 강도를 개선한다.

4. 주조 시험

1400 ℃에서 철로의 미코팅된 주조의 경우에서, 에스테르-경화된 페놀 레졸을 사용하는 3-D 인쇄 기술에 따라 제조된 주조 주형이 산-경화 퓨란 수지를 사용하는 3-D 인쇄 기술의 수단에 의하여 제조된 주조 주형에 비하여 더 매끄러운 주형 표면 및 더 적은 가스 내포를 나타내었다.

Claims (20)

- 적어도 하기의 단계를 포함하는, 본체(body)의 층-단위 구축 방법:

a) 적어도 하나의 내화 몰드 기본 재료 및 적어도 하나의 에스테르를 결합하여 에스테르-함침 몰드 재료 혼합물을 수득하는 단계,

b) 에스테르-함침 몰드 재료 혼합물을 1 내지 6, 바람직하게는 1 내지 5, 특히 바람직하게는 1 내지 3개의 입자의(grains of) 층 두께를 갖는 박층(thin layer)으로 펼치는 단계,

c) 박 층의 선택된 영역을 적어도 레졸을 포함하는 결합제로 인쇄하여 영역을 경화하는 단계,

d) 단계 b) 및 c)를 다중 반복하여 적어도 부분적으로 경화된 3-차원 본체를 제조하는 단계. - 제1항에 있어서,

추가로 하기의 단계를 포함하는 방법:

e1) 퍼니스(furnace) 내에서 또는 마이크로파에 의하여, 부분적으로 경화된 3-차원 본체를 2차 경화하고, 오로지 그 후에, 미결합된 몰드 재료 혼합물을 제거하는 단계, 또는

e2) 적어도 부분적으로 경화된 캐스팅 몰드로부터 미결합된 몰드 재료 혼합물을 제거하는 단계. - 제1항 또는 제2항에 있어서,

내화 몰드 기본 재료가, 특히 대부분 둥근 입자 형태를 갖는, 석영, 지르코늄 또는 크롬 원광 모래(ore sand), 감람석, 질석, 보오크사이트, 내화 점토, 유리 비드, 과립상 모래, 알루미늄 규산염 중공 미소구(hollow microsphere) 및 이들의 혼합물을 포함하고, 바람직하게는 내화 몰드 기본 재료에 대하여 50 중량% 초과의 석영 모래로 이루어지는, 방법. - 제1항 내지 제3항 중 하나 이상의 항에 있어서,

몰드 재료 혼합물의 80 중량% 초과, 바람직하게는 90 중량% 초과, 특히 바람직하게는 95 중량% 초과가 내화 몰드 기본 재료인, 방법. - 제1항 내지 제4항 중 하나 이상의 항에 있어서,

내화 몰드 기본 재료가, 체 분석에 의하여 결정되는, 100 ㎛ 내지 600 ㎛. 바람직하게는 120 ㎛ 내지 550 ㎛의 평균 입자 직경을 갖는, 방법. - 제1항 내지 제5항 중 하나 이상의 항에 있어서,

1 내지 200 ㎡/g, 바람직하게는 1 ㎡/g 이상 그리고 30 ㎡/g 이하, 특히 바람직하게는 15 ㎡/g 이하의, BET에 따라 결정된 비표면적을 갖는 비정질 이산화규소가, 특히 몰드 재료 혼합물에, 추가로 첨가되는, 방법. - 제6항에 있어서,

상기 비정질 이산화규소가, 침강 실리카, 열분해에 의하거나 전기아크로 중에서 제조되는 화성(pyrogenic) 이산화규소, ZrSiO4의 열분해에 의해 제조되는 비정질 이산화규소, 산소-함유 가스의 수단에 의한 금속 실리콘의 산화에 의하여 제조되는 이산화규소, 용융 및 급랭에 의하여 결정성 석영으로부터 제조되는 구형 입자를 갖는 석영 유리 분말 및 이들의 혼합물로 이루어지는 군으로부터 선택되고, 바람직하게는 ZrSiO4의 열분해에 의해 제조되는 비정질 이산화규소를 포함하거나 이로 이루어지는, 방법. - 제6항 또는 제7항에 있어서,

여기에서 비정질 이산화규소가, 내화 몰드 기본 재료에 대하여, 0.1 내지 2 중량%, 바람직하게는 0.1 내지 1.5 중량%의 양으로 사용되는, 방법. - 제6항 내지 제8항 중 하나 이상의 항에 있어서,

비정질 이산화규소가 5 중량% 미만, 특히 바람직하게는 1 중량% 미만의 물 함량을 갖는, 방법. - 제6항 내지 제9항 중 하나 이상의 항에 있어서,

비정질 이산화규소가, 바람직하게는 동적 광산란에 의하여 결정되는 0.05 ㎛ 내지 10 ㎛, 특히 0.1 ㎛ 내지 5 ㎛, 특히 바람직하게는 0.1 ㎛ 내지 2 ㎛의 평균 1차 입자 직경을 갖는, 미립자(particulate) 이산화규소인, 방법. - 제1항 내지 제10항 중 하나 이상의 항에 있어서,

레졸이, 내화 몰드 기본 재료의 중량을 기준으로, 0.8 내지 5 중량%, 바람직하게는 1 내지 4 중량%의 양으로 첨가되는 방법. - 제1항 내지 제11항 중 하나 이상의 항에 있어서,

본체가 후속적으로 CO2로 경화되는, 방법. - 제1항 내지 제12항 중 하나 이상의 항에 있어서,

몰드 재료 혼합물이, 하나 이상의 염기, 바람직하게는 알칼리 수산화물(alkali hydroxides),을 포함하는, 방법. - 제1항 내지 제13항 중 하나 이상의 항에 있어서,

레졸이, 바람직하게는 30 내지 75 중량%의 고형분 함량 및 12 이상의 pH를 가진, 수성 염기성 용액의 형태로 사용되는, 방법. - 제1항 내지 제14항 중 하나 이상의 항에 있어서,

에스테르가, 염기 가수분해(alkaline hydrolysis)를 수행할 수 있는, 에스테르 화합물 또는 인산염 에스테르 화합물인, 방법. - 제1항 내지 제15항 중 하나 이상의 항에 있어서,

본체가 금속 캐스팅를 위한 몰드 또는 코어인, 방법. - 제1항 내지 제16항 중 하나 이상의 항에 있어서,

인쇄가 복수의 노즐을 포함하는 인쇄 헤드를 사용하여 수행되고, 상기 노즐은 바람직하게는 개별적으로 선택적으로 제어가능한, 방법. - 제17항에 있어서,

상기 인쇄 헤드는 적어도 하나의 평면 내에서 제어가능한 방법으로 컴퓨터에 의해 움직일 수 있고, 노즐은 액체 결합제를 층-단위로 적용하는, 방법. - 제17항 또는 제18항에 있어서,

상기 인쇄 헤드는 버블 젯 또는 압전기술을 갖는 드롭-온-디맨드(drop-on-demand) 인쇄 헤드인, 방법. - 제1항 내지 제19항 중 하나 이상의 항에 따라 수득될 수 있는, 금속 캐스팅용, 특히 철 또는 알루미늄 캐스팅용, 몰드 또는 코어.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102014106178.0 | 2014-05-02 | ||

| DE102014106178.0A DE102014106178A1 (de) | 2014-05-02 | 2014-05-02 | Verfahren zum schichtweisen Aufbau von Körpern umfassend feuerfesten Formgrundstoff und Resole und Formen oder Kerne hergestellt nach diesem Verfahren |

| PCT/DE2015/000208 WO2015165437A1 (de) | 2014-05-02 | 2015-04-30 | Verfahren zum schichtweisen aufbau von körpern umfassend feuerfesten formgrundstoff und resole und formen oder kerne hergestellt nach diesem verfahren |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20170010779A true KR20170010779A (ko) | 2017-02-01 |

| KR102235207B1 KR102235207B1 (ko) | 2021-04-05 |

Family

ID=53268563

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167033858A KR102235207B1 (ko) | 2014-05-02 | 2015-04-30 | 내화 몰드 기본 재료 및 레졸을 포함하는 본체의 층-단위 구축 방법 및 상기 방법에 따라 제조되는 몰드 또는 코어 |

Country Status (14)

| Country | Link |

|---|---|

| US (1) | US10144053B2 (ko) |

| EP (1) | EP3137246B1 (ko) |

| JP (1) | JP6594336B2 (ko) |

| KR (1) | KR102235207B1 (ko) |

| CN (1) | CN106470780B (ko) |

| BR (1) | BR112016025634B1 (ko) |

| CA (1) | CA2946935C (ko) |

| DE (1) | DE102014106178A1 (ko) |

| ES (1) | ES2741508T3 (ko) |

| HU (1) | HUE046165T2 (ko) |

| MX (1) | MX2016014298A (ko) |

| PL (1) | PL3137246T3 (ko) |

| RU (1) | RU2686707C2 (ko) |

| WO (1) | WO2015165437A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200001756U (ko) | 2019-01-29 | 2020-08-06 | 김미나 | 어싱매트 |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6027263B1 (ja) * | 2015-03-09 | 2016-11-16 | 技術研究組合次世代3D積層造形技術総合開発機構 | 有機バインダ、粒状材料、3次元積層造形鋳型の製造装置および3次元積層造形鋳型の製造方法 |

| FR3037974B1 (fr) * | 2015-06-29 | 2017-07-21 | Snecma | Procede de fabrication d'une aube comportant une baignoire integrant un muret |

| DE102015015629A1 (de) * | 2015-12-03 | 2017-06-08 | Audi Ag | Verfahren zum Herstellen einer Gussform |

| JP6690939B2 (ja) * | 2015-12-28 | 2020-04-28 | ローランドディー.ジー.株式会社 | 三次元造形装置および三次元造形方法 |

| DE102016115947A1 (de) | 2016-08-26 | 2018-03-01 | Ask Chemicals Gmbh | Verfahren zum schichtweisen Aufbau von Formkörpern mit einem Phenolharz-Polyurethan-basiertem Bindersystem |

| DE102016123661A1 (de) | 2016-12-07 | 2018-06-07 | Ask Chemicals Gmbh | Alkalische Resolbinder mit verbesserter Fließfähigkeit |

| DE102017112681A1 (de) | 2017-06-08 | 2018-12-13 | Ask Chemicals Gmbh | Verfahren zur Herstellung von dreidimensional geschichteten Formkörpern |

| US11066335B2 (en) | 2017-09-06 | 2021-07-20 | General Electric Company | Articles for creating hollow structures in ceramic matrix composites |

| DE102018200607A1 (de) * | 2018-01-15 | 2019-07-18 | Reinsicht Gmbh | Verfahren zur Erzeugung von für die Herstellung von Faserverbundkörpern oder Gussteilen aus Metall oder Kunststoff geeigneten Formen und Kernen, bei dem Verfahren einsetzbare Formgrundstoffe und Binder sowie gemäß dem Verfahren hergestellte Formen und Kerne |

| KR102577052B1 (ko) * | 2018-04-26 | 2023-09-12 | 디아이씨 가부시끼가이샤 | 결합제, 그 제조 방법 및 주조용 사형의 제조 방법 |

| DE102019113008A1 (de) | 2019-05-16 | 2020-11-19 | HÜTTENES-ALBERTUS Chemische Werke Gesellschaft mit beschränkter Haftung | Verwendung eines partikulären Materials umfassend ein teilchenförmiges synthetisches amorphes Siliciumdioxid als Additiv für eine Formstoffmischung, entsprechende Verfahren, Mischungen und Kits |

| EP3797904A1 (de) * | 2019-09-27 | 2021-03-31 | Flender GmbH | Additives herstellungsverfahren mit härtung |

| DE102019135605A1 (de) * | 2019-12-20 | 2021-06-24 | Ask Chemicals Gmbh | Verfahren zum schichtweisen Aufbau von Körpern umfassend feuerfesten Formgrundstoff und Resole, nach diesem Verfahren hergestellte dreidimensionale Körper sowie ein Bindemittel für den 3-dimensionalen Aufbau von Körpern |

| DE102020003562A1 (de) | 2020-06-15 | 2021-12-16 | Ask Chemicals Gmbh | Verfahren zum schichtweisen Aufbau eines ausgehärteten dreidimensionalen Formkörpers, Formkörper, welcher dadurch erhalten werden kann, sowie dessen Verwendung |

| CN114669718A (zh) * | 2020-12-24 | 2022-06-28 | 金隆化学工业股份有限公司 | 黏结材积层制造的方法 |

| DE102022112109A1 (de) | 2022-05-13 | 2023-11-16 | Ask Chemicals Gmbh | Verfahren zum schichtweisen aufbau von baukörpern mit einem bindemittel modifizierter viskosität |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5405881A (en) * | 1992-11-18 | 1995-04-11 | Ashland Oil, Inc. | Ester cured no-bake foundry binder systems |

| WO2004110719A2 (en) * | 2003-06-16 | 2004-12-23 | Ingo Ederer | Improved methods and systems for manufacture of layered three-dimensional forms |

| WO2014166469A1 (de) * | 2013-04-08 | 2014-10-16 | Voxeljet Ag | Materialsystem und verfahren zum herstellen dreidimensionaler modelle mit stabilisiertem binder |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4426467A (en) | 1981-01-12 | 1984-01-17 | Borden (Uk) Limited | Foundry molding compositions and process |

| US4474904A (en) | 1982-01-21 | 1984-10-02 | Lemon Peter H R B | Foundry moulds and cores |

| DE3750931T3 (de) | 1986-10-17 | 1999-12-02 | Univ Texas | Verfahren und vorrichtung zur herstellung von formkörpern durch teilsinterung. |

| US4977209A (en) * | 1987-12-24 | 1990-12-11 | Foseco International Limited | Production of articles of bonded particulate material and binder compositions for use therein from phenol-formaldehyde and oxyanion |

| US4988745A (en) | 1989-04-27 | 1991-01-29 | Acme Resin Corporation | Ester hardeners for phenolic resin binder systems |

| JP2855489B2 (ja) * | 1991-05-13 | 1999-02-10 | 神戸理化學工業株式會社 | 鋳型の製造法及び加熱処理用粘結剤溶液組成物 |

| US5424376A (en) | 1993-10-04 | 1995-06-13 | Ashland Inc. | Ester cured no-bake foundry binder system |

| JPH07275994A (ja) * | 1994-04-06 | 1995-10-24 | Taiyo Chuki Co Ltd | 鋳型製作方法 |

| CN1046871C (zh) * | 1994-04-11 | 1999-12-01 | 花王株式会社 | 铸模用粘合剂组合物 |

| KR100368328B1 (ko) * | 1994-05-27 | 2003-04-08 | 에오스 게엠베하 엘렉트로 옵티컬 시스템즈 | 주형제조방법 |

| DE19723892C1 (de) | 1997-06-06 | 1998-09-03 | Rainer Hoechsmann | Verfahren zum Herstellen von Bauteilen durch Auftragstechnik |

| DE19938043C2 (de) | 1999-08-12 | 2001-12-06 | Ashland Suedchemie Kernfest | Aluminiumhaltiges Bindemittelsystem auf Resolbasis, Verfahren zur Herstellung und Verwendung sowie Formmasse |

| WO2001068336A2 (en) | 2000-03-16 | 2001-09-20 | Generis Gmbh | METHOD OF MANUFACTURING A STRUCTURAL PART BY MEANS OF A DEPOSIT TECHNIQUE |

| US6335387B1 (en) * | 2000-03-21 | 2002-01-01 | Ashland Inc. | Insulating sleeve compositions containing fine silica and their use |

| EP1268165B1 (en) | 2000-03-24 | 2004-10-06 | GENERIS GmbH | Method and apparatus for manufacturing a structural part by a multi-layer deposition technique, and mold or core as manufactured by the method |

| DE10085198D2 (de) | 2000-09-25 | 2003-08-21 | Generis Gmbh | Verfahren zum Herstellen eines Bauteils in Ablagerungstechnik |

| DE10224981B4 (de) | 2002-06-05 | 2004-08-19 | Generis Gmbh | Verfahren zum schichtweisen Aufbau von Modellen |

| GB0410484D0 (en) * | 2004-05-11 | 2004-06-16 | Ashland Uk Ltd | Reclamation of ester-cured phenolic resin bonded foundry sands |

| WO2007039450A1 (en) * | 2005-09-20 | 2007-04-12 | Pts Software Bv | An apparatus for building a three-dimensional article and a method for building a three-dimensional article |

| DE102007027577A1 (de) * | 2007-06-12 | 2008-12-18 | Minelco Gmbh | Formstoffmischung, Formling für Gießereizwecke und Verfahren zur Herstellung eines Formlings |

| DE102007045649B4 (de) | 2007-09-25 | 2015-11-19 | H2K Minerals Gmbh | Verfahren zur Herstellung einer Form und/oder eines Kernes unter Verwendung von zerkleinerten natürlichen partikulären amorphen Kieselsäurematerialien im Gießereibereich und Binderzusammensetzung |

| JP5249447B1 (ja) * | 2012-05-17 | 2013-07-31 | 株式会社木村鋳造所 | 三次元積層造型用の鋳物砂 |

| DE102012020000A1 (de) * | 2012-10-12 | 2014-04-17 | Voxeljet Ag | 3D-Mehrstufenverfahren |

| DE102012020510B4 (de) | 2012-10-19 | 2019-02-14 | Ask Chemicals Gmbh | Formstoffmischungen auf der Basis anorganischer Bindemittel und Verfahren zur Herstellung von Formen und Kerne für den Metallguss |

| DE102012020511A1 (de) | 2012-10-19 | 2014-04-24 | Ask Chemicals Gmbh | Formstoffmischungen auf der Basis anorganischer Bindemittel und Verfahren zur Herstellung von Formen und Kerne für den Metallguss |

| DE102012020509A1 (de) | 2012-10-19 | 2014-06-12 | Ask Chemicals Gmbh | Formstoffmischungen auf der Basis anorganischer Bindemittel und Verfahren zur Herstellung von Formen und Kerne für den Metallguss |

-

2014

- 2014-05-02 DE DE102014106178.0A patent/DE102014106178A1/de not_active Withdrawn

-

2015

- 2015-04-30 CA CA2946935A patent/CA2946935C/en active Active

- 2015-04-30 KR KR1020167033858A patent/KR102235207B1/ko active IP Right Grant

- 2015-04-30 PL PL15724930T patent/PL3137246T3/pl unknown

- 2015-04-30 BR BR112016025634-4A patent/BR112016025634B1/pt active IP Right Grant

- 2015-04-30 CN CN201580034897.2A patent/CN106470780B/zh active Active

- 2015-04-30 RU RU2016146833A patent/RU2686707C2/ru active

- 2015-04-30 HU HUE15724930A patent/HUE046165T2/hu unknown

- 2015-04-30 WO PCT/DE2015/000208 patent/WO2015165437A1/de active Application Filing

- 2015-04-30 ES ES15724930T patent/ES2741508T3/es active Active

- 2015-04-30 MX MX2016014298A patent/MX2016014298A/es unknown

- 2015-04-30 US US15/308,454 patent/US10144053B2/en active Active

- 2015-04-30 JP JP2016564634A patent/JP6594336B2/ja active Active

- 2015-04-30 EP EP15724930.1A patent/EP3137246B1/de active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5405881A (en) * | 1992-11-18 | 1995-04-11 | Ashland Oil, Inc. | Ester cured no-bake foundry binder systems |

| WO2004110719A2 (en) * | 2003-06-16 | 2004-12-23 | Ingo Ederer | Improved methods and systems for manufacture of layered three-dimensional forms |

| WO2014166469A1 (de) * | 2013-04-08 | 2014-10-16 | Voxeljet Ag | Materialsystem und verfahren zum herstellen dreidimensionaler modelle mit stabilisiertem binder |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200001756U (ko) | 2019-01-29 | 2020-08-06 | 김미나 | 어싱매트 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR102235207B1 (ko) | 2021-04-05 |

| JP2017515682A (ja) | 2017-06-15 |

| CA2946935C (en) | 2022-04-19 |

| US10144053B2 (en) | 2018-12-04 |

| EP3137246B1 (de) | 2019-06-05 |

| RU2686707C2 (ru) | 2019-04-30 |

| RU2016146833A3 (ko) | 2018-10-31 |

| ES2741508T3 (es) | 2020-02-11 |

| DE102014106178A1 (de) | 2015-11-05 |

| HUE046165T2 (hu) | 2020-02-28 |

| CN106470780A (zh) | 2017-03-01 |

| EP3137246A1 (de) | 2017-03-08 |

| US20170056963A1 (en) | 2017-03-02 |

| CN106470780B (zh) | 2019-12-10 |

| BR112016025634B1 (pt) | 2021-02-17 |

| WO2015165437A1 (de) | 2015-11-05 |

| RU2016146833A (ru) | 2018-06-05 |

| MX2016014298A (es) | 2017-04-27 |

| JP6594336B2 (ja) | 2019-10-23 |

| PL3137246T3 (pl) | 2019-11-29 |

| CA2946935A1 (en) | 2015-11-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102235207B1 (ko) | 내화 몰드 기본 재료 및 레졸을 포함하는 본체의 층-단위 구축 방법 및 상기 방법에 따라 제조되는 몰드 또는 코어 | |

| EP3040136B1 (en) | Molding method for laminated mold | |

| JP5946526B2 (ja) | 模型を積層造形する方法 | |

| JP6027263B1 (ja) | 有機バインダ、粒状材料、3次元積層造形鋳型の製造装置および3次元積層造形鋳型の製造方法 | |

| JP6289648B1 (ja) | 粒状材料、粒状材料の製造方法および3次元積層造形鋳型の製造方法 | |

| JP6470542B2 (ja) | 積層鋳型の造型方法 | |

| MX2007002585A (es) | Mezcla de materia de molde para producir moldes de fundicion destinados para la transformacion de metales. | |

| CN106470779B (zh) | 模制材料混合物、由其制成的模具和型芯及其制造方法 | |

| KR20070018012A (ko) | 레진 코티드 샌드 | |

| JP6868333B2 (ja) | 砂型の製造方法および砂型 | |

| JP6868334B2 (ja) | 鋳物砂 | |

| CN111565867B (zh) | 用于金属加工应用的铸造制品、制造此种铸造制品的方法以及用于此种方法的颗粒状耐火组合物 | |

| CN114829034A (zh) | 分层构造包括耐火模制基础材料和甲阶酚醛树脂的物体的方法、用该方法制造的三维物体和用于三维构造物体的粘合剂 | |

| JP7046752B2 (ja) | 砂組成物およびその製造方法と、3次元積層造形鋳型の製造方法 | |

| US20150224569A1 (en) | Precision casting mold and method of producing the same | |

| JP2023528584A (ja) | 硬化した3次元成形体の交互積層製造法、当該方法によって得られる成形体、及びその使用 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |