KR20140131524A - 선택적 수소화 촉매 및 이의 제조 및 사용 방법 - Google Patents

선택적 수소화 촉매 및 이의 제조 및 사용 방법 Download PDFInfo

- Publication number

- KR20140131524A KR20140131524A KR1020147024250A KR20147024250A KR20140131524A KR 20140131524 A KR20140131524 A KR 20140131524A KR 1020147024250 A KR1020147024250 A KR 1020147024250A KR 20147024250 A KR20147024250 A KR 20147024250A KR 20140131524 A KR20140131524 A KR 20140131524A

- Authority

- KR

- South Korea

- Prior art keywords

- peak

- support

- composition

- extrudate

- metal

- Prior art date

Links

- 239000003054 catalyst Substances 0.000 title claims description 226

- 238000005984 hydrogenation reaction Methods 0.000 title claims description 134

- 238000000034 method Methods 0.000 title claims description 53

- 239000011148 porous material Substances 0.000 claims abstract description 93

- 229910052751 metal Inorganic materials 0.000 claims abstract description 49

- 239000002184 metal Substances 0.000 claims abstract description 49

- 239000011800 void material Substances 0.000 claims abstract description 47

- 238000009826 distribution Methods 0.000 claims abstract description 45

- 229910052752 metalloid Inorganic materials 0.000 claims abstract description 17

- 150000002738 metalloids Chemical class 0.000 claims abstract description 17

- 238000001125 extrusion Methods 0.000 claims abstract description 15

- 239000000203 mixture Substances 0.000 claims description 85

- 239000000460 chlorine Substances 0.000 claims description 50

- 150000001875 compounds Chemical class 0.000 claims description 48

- 229930195735 unsaturated hydrocarbon Natural products 0.000 claims description 48

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 claims description 45

- 229910052801 chlorine Inorganic materials 0.000 claims description 45

- 229930195733 hydrocarbon Natural products 0.000 claims description 32

- 150000002430 hydrocarbons Chemical class 0.000 claims description 32

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 22

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 22

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims description 20

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 19

- 239000001257 hydrogen Substances 0.000 claims description 19

- 229910052739 hydrogen Inorganic materials 0.000 claims description 19

- 238000004519 manufacturing process Methods 0.000 claims description 19

- 230000008569 process Effects 0.000 claims description 14

- 238000001035 drying Methods 0.000 claims description 12

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 claims description 12

- 229910052753 mercury Inorganic materials 0.000 claims description 12

- 239000000377 silicon dioxide Substances 0.000 claims description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 11

- 239000003795 chemical substances by application Substances 0.000 claims description 10

- 239000004215 Carbon black (E152) Substances 0.000 claims description 9

- 238000002360 preparation method Methods 0.000 claims description 9

- 229910001868 water Inorganic materials 0.000 claims description 9

- 238000001354 calcination Methods 0.000 claims description 8

- 229910052596 spinel Inorganic materials 0.000 claims description 8

- 239000011029 spinel Substances 0.000 claims description 8

- 150000004645 aluminates Chemical class 0.000 claims description 6

- 238000007373 indentation Methods 0.000 claims description 6

- 238000004140 cleaning Methods 0.000 claims description 5

- 150000001336 alkenes Chemical class 0.000 claims description 4

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 claims description 4

- 230000002829 reductive effect Effects 0.000 claims description 4

- 239000012530 fluid Substances 0.000 claims description 3

- 238000011109 contamination Methods 0.000 claims description 2

- 229910052736 halogen Inorganic materials 0.000 claims description 2

- 150000002367 halogens Chemical class 0.000 claims description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 95

- 229910052763 palladium Inorganic materials 0.000 description 45

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 40

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 38

- 238000005660 chlorination reaction Methods 0.000 description 23

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 16

- 239000005977 Ethylene Substances 0.000 description 16

- 239000007789 gas Substances 0.000 description 16

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 10

- 239000000243 solution Substances 0.000 description 10

- -1 zinc aluminate Chemical class 0.000 description 10

- KZBUYRJDOAKODT-UHFFFAOYSA-N Chlorine Chemical compound ClCl KZBUYRJDOAKODT-UHFFFAOYSA-N 0.000 description 9

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 8

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 8

- 238000006243 chemical reaction Methods 0.000 description 8

- 229910052709 silver Inorganic materials 0.000 description 8

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 7

- 229910052783 alkali metal Inorganic materials 0.000 description 7

- 239000002245 particle Substances 0.000 description 7

- 239000004332 silver Substances 0.000 description 7

- IYABWNGZIDDRAK-UHFFFAOYSA-N allene Chemical compound C=C=C IYABWNGZIDDRAK-UHFFFAOYSA-N 0.000 description 6

- 150000005673 monoalkenes Chemical class 0.000 description 6

- MWWATHDPGQKSAR-UHFFFAOYSA-N propyne Chemical group CC#C MWWATHDPGQKSAR-UHFFFAOYSA-N 0.000 description 6

- 150000001339 alkali metal compounds Chemical class 0.000 description 5

- 150000001340 alkali metals Chemical class 0.000 description 5

- 150000001993 dienes Chemical class 0.000 description 5

- 229920000642 polymer Polymers 0.000 description 5

- NROKBHXJSPEDAR-UHFFFAOYSA-M potassium fluoride Chemical compound [F-].[K+] NROKBHXJSPEDAR-UHFFFAOYSA-M 0.000 description 5

- 239000011698 potassium fluoride Substances 0.000 description 5

- 229940100890 silver compound Drugs 0.000 description 5

- 150000003379 silver compounds Chemical class 0.000 description 5

- 229910001961 silver nitrate Inorganic materials 0.000 description 5

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M Potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 4

- 238000009835 boiling Methods 0.000 description 4

- 150000008280 chlorinated hydrocarbons Chemical class 0.000 description 4

- 238000001704 evaporation Methods 0.000 description 4

- 230000008020 evaporation Effects 0.000 description 4

- 238000010304 firing Methods 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- 238000000746 purification Methods 0.000 description 4

- 238000005406 washing Methods 0.000 description 4

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 3

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 3

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 3

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 3

- 229910001514 alkali metal chloride Inorganic materials 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 239000011203 carbon fibre reinforced carbon Substances 0.000 description 3

- 229910002091 carbon monoxide Inorganic materials 0.000 description 3

- 230000003197 catalytic effect Effects 0.000 description 3

- 239000003623 enhancer Substances 0.000 description 3

- 230000001747 exhibiting effect Effects 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 238000005470 impregnation Methods 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 239000008188 pellet Substances 0.000 description 3

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 3

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonia chloride Chemical compound [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 2

- CPLXHLVBOLITMK-UHFFFAOYSA-N Magnesium oxide Chemical compound [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 229910001515 alkali metal fluoride Inorganic materials 0.000 description 2

- 229910001508 alkali metal halide Inorganic materials 0.000 description 2

- 150000008045 alkali metal halides Chemical class 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 230000002902 bimodal effect Effects 0.000 description 2

- 239000001273 butane Substances 0.000 description 2

- IAQRGUVFOMOMEM-UHFFFAOYSA-N butene Natural products CC=CC IAQRGUVFOMOMEM-UHFFFAOYSA-N 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- 239000001913 cellulose Substances 0.000 description 2

- 229920002678 cellulose Polymers 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 230000001186 cumulative effect Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005194 fractionation Methods 0.000 description 2

- 150000002431 hydrogen Chemical class 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- KWGKDLIKAYFUFQ-UHFFFAOYSA-M lithium chloride Chemical compound [Li+].[Cl-] KWGKDLIKAYFUFQ-UHFFFAOYSA-M 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 2

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 2

- 238000004806 packaging method and process Methods 0.000 description 2

- 239000001103 potassium chloride Substances 0.000 description 2

- 235000011164 potassium chloride Nutrition 0.000 description 2

- 235000003270 potassium fluoride Nutrition 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 238000000518 rheometry Methods 0.000 description 2

- 229930195734 saturated hydrocarbon Natural products 0.000 description 2

- VZGDMQKNWNREIO-UHFFFAOYSA-N tetrachloromethane Chemical compound ClC(Cl)(Cl)Cl VZGDMQKNWNREIO-UHFFFAOYSA-N 0.000 description 2

- 229910052725 zinc Inorganic materials 0.000 description 2

- 239000011701 zinc Substances 0.000 description 2

- UOCLXMDMGBRAIB-UHFFFAOYSA-N 1,1,1-trichloroethane Chemical compound CC(Cl)(Cl)Cl UOCLXMDMGBRAIB-UHFFFAOYSA-N 0.000 description 1

- KPZGRMZPZLOPBS-UHFFFAOYSA-N 1,3-dichloro-2,2-bis(chloromethyl)propane Chemical compound ClCC(CCl)(CCl)CCl KPZGRMZPZLOPBS-UHFFFAOYSA-N 0.000 description 1

- JKFYKCYQEWQPTM-UHFFFAOYSA-N 2-azaniumyl-2-(4-fluorophenyl)acetate Chemical compound OC(=O)C(N)C1=CC=C(F)C=C1 JKFYKCYQEWQPTM-UHFFFAOYSA-N 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-M Bicarbonate Chemical class OC([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-M 0.000 description 1

- UXVMQQNJUSDDNG-UHFFFAOYSA-L Calcium chloride Chemical compound [Cl-].[Cl-].[Ca+2] UXVMQQNJUSDDNG-UHFFFAOYSA-L 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- PTHCMJGKKRQCBF-UHFFFAOYSA-N Cellulose, microcrystalline Chemical compound OC1C(O)C(OC)OC(CO)C1OC1C(O)C(O)C(OC)C(CO)O1 PTHCMJGKKRQCBF-UHFFFAOYSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- 229920000881 Modified starch Polymers 0.000 description 1

- 239000004368 Modified starch Substances 0.000 description 1

- CMEWLCATCRTSGF-UHFFFAOYSA-N N,N-dimethyl-4-nitrosoaniline Chemical compound CN(C)C1=CC=C(N=O)C=C1 CMEWLCATCRTSGF-UHFFFAOYSA-N 0.000 description 1

- 229910002651 NO3 Inorganic materials 0.000 description 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 229910021607 Silver chloride Inorganic materials 0.000 description 1

- 229910021612 Silver iodide Inorganic materials 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- QSDSNNSKORVORL-UHFFFAOYSA-N acetic acid;silver Chemical compound [Ag].CC(O)=O QSDSNNSKORVORL-UHFFFAOYSA-N 0.000 description 1

- 239000004480 active ingredient Substances 0.000 description 1

- 238000007792 addition Methods 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 229910001513 alkali metal bromide Inorganic materials 0.000 description 1

- 229910001516 alkali metal iodide Inorganic materials 0.000 description 1

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 1

- 229910000318 alkali metal phosphate Inorganic materials 0.000 description 1

- 229910052936 alkali metal sulfate Inorganic materials 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- 229910001617 alkaline earth metal chloride Inorganic materials 0.000 description 1

- 150000001341 alkaline earth metal compounds Chemical class 0.000 description 1

- 150000001342 alkaline earth metals Chemical class 0.000 description 1

- 229910000323 aluminium silicate Inorganic materials 0.000 description 1

- 235000019270 ammonium chloride Nutrition 0.000 description 1

- WDIHJSXYQDMJHN-UHFFFAOYSA-L barium chloride Chemical compound [Cl-].[Cl-].[Ba+2] WDIHJSXYQDMJHN-UHFFFAOYSA-L 0.000 description 1

- 229910001626 barium chloride Inorganic materials 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000001110 calcium chloride Substances 0.000 description 1

- 229910001628 calcium chloride Inorganic materials 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- NEHMKBQYUWJMIP-NJFSPNSNSA-N chloro(114C)methane Chemical compound [14CH3]Cl NEHMKBQYUWJMIP-NJFSPNSNSA-N 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 239000003245 coal Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 239000007857 degradation product Substances 0.000 description 1

- 239000008367 deionised water Substances 0.000 description 1

- 229910021641 deionized water Inorganic materials 0.000 description 1

- 230000008034 disappearance Effects 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 239000012153 distilled water Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000004453 electron probe microanalysis Methods 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 235000013312 flour Nutrition 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 238000004868 gas analysis Methods 0.000 description 1

- 238000004817 gas chromatography Methods 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- IXCSERBJSXMMFS-UHFFFAOYSA-N hydrogen chloride Substances Cl.Cl IXCSERBJSXMMFS-UHFFFAOYSA-N 0.000 description 1

- 229910000041 hydrogen chloride Inorganic materials 0.000 description 1

- XMBWDFGMSWQBCA-UHFFFAOYSA-N hydrogen iodide Chemical compound I XMBWDFGMSWQBCA-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000001802 infusion Methods 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 230000000670 limiting effect Effects 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229920000609 methyl cellulose Polymers 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000001923 methylcellulose Substances 0.000 description 1

- 239000004200 microcrystalline wax Substances 0.000 description 1

- 235000019808 microcrystalline wax Nutrition 0.000 description 1

- 235000019426 modified starch Nutrition 0.000 description 1

- AHKZTVQIVOEVFO-UHFFFAOYSA-N oxide(2-) Chemical compound [O-2] AHKZTVQIVOEVFO-UHFFFAOYSA-N 0.000 description 1

- PIBWKRNGBLPSSY-UHFFFAOYSA-L palladium(II) chloride Chemical compound Cl[Pd]Cl PIBWKRNGBLPSSY-UHFFFAOYSA-L 0.000 description 1

- YJVFFLUZDVXJQI-UHFFFAOYSA-L palladium(ii) acetate Chemical compound [Pd+2].CC([O-])=O.CC([O-])=O YJVFFLUZDVXJQI-UHFFFAOYSA-L 0.000 description 1

- INIOZDBICVTGEO-UHFFFAOYSA-L palladium(ii) bromide Chemical compound Br[Pd]Br INIOZDBICVTGEO-UHFFFAOYSA-L 0.000 description 1

- GPNDARIEYHPYAY-UHFFFAOYSA-N palladium(ii) nitrate Chemical compound [Pd+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O GPNDARIEYHPYAY-UHFFFAOYSA-N 0.000 description 1

- 235000021317 phosphate Nutrition 0.000 description 1

- 150000003013 phosphoric acid derivatives Chemical class 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 239000003361 porogen Substances 0.000 description 1

- 238000002459 porosimetry Methods 0.000 description 1

- 238000009715 pressure infiltration Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 125000001436 propyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- ADZWSOLPGZMUMY-UHFFFAOYSA-M silver bromide Chemical compound [Ag]Br ADZWSOLPGZMUMY-UHFFFAOYSA-M 0.000 description 1

- 229940096017 silver fluoride Drugs 0.000 description 1

- 229940045105 silver iodide Drugs 0.000 description 1

- HKZLPVFGJNLROG-UHFFFAOYSA-M silver monochloride Chemical compound [Cl-].[Ag+] HKZLPVFGJNLROG-UHFFFAOYSA-M 0.000 description 1

- REYHXKZHIMGNSE-UHFFFAOYSA-M silver monofluoride Chemical compound [F-].[Ag+] REYHXKZHIMGNSE-UHFFFAOYSA-M 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 238000002791 soaking Methods 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 229910052566 spinel group Inorganic materials 0.000 description 1

- 238000001694 spray drying Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- 238000004230 steam cracking Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 150000003464 sulfur compounds Chemical class 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- YMBCJWGVCUEGHA-UHFFFAOYSA-M tetraethylammonium chloride Chemical compound [Cl-].CC[N+](CC)(CC)CC YMBCJWGVCUEGHA-UHFFFAOYSA-M 0.000 description 1

- 125000003698 tetramethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

- XOOUIPVCVHRTMJ-UHFFFAOYSA-L zinc stearate Chemical compound [Zn+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O XOOUIPVCVHRTMJ-UHFFFAOYSA-L 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/48—Silver or gold

- B01J23/50—Silver

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/02—Boron or aluminium; Oxides or hydroxides thereof

- B01J21/04—Alumina

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/005—Spinels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/40—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals of the platinum group metals

- B01J23/44—Palladium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/54—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/56—Platinum group metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J27/00—Catalysts comprising the elements or compounds of halogens, sulfur, selenium, tellurium, phosphorus or nitrogen; Catalysts comprising carbon compounds

- B01J27/06—Halogens; Compounds thereof

- B01J27/125—Halogens; Compounds thereof with scandium, yttrium, aluminium, gallium, indium or thallium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/19—Catalysts containing parts with different compositions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/50—Catalysts, in general, characterised by their form or physical properties characterised by their shape or configuration

- B01J35/51—Spheres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/612—Surface area less than 10 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/613—10-100 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/63—Pore volume

- B01J35/633—Pore volume less than 0.5 ml/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/63—Pore volume

- B01J35/635—0.5-1.0 ml/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/647—2-50 nm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/651—50-500 nm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/653—500-1000 nm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/657—Pore diameter larger than 1000 nm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/66—Pore distribution

- B01J35/69—Pore distribution bimodal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/0009—Use of binding agents; Moulding; Pressing; Powdering; Granulating; Addition of materials ameliorating the mechanical properties of the product catalyst

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/0009—Use of binding agents; Moulding; Pressing; Powdering; Granulating; Addition of materials ameliorating the mechanical properties of the product catalyst

- B01J37/0018—Addition of a binding agent or of material, later completely removed among others as result of heat treatment, leaching or washing,(e.g. forming of pores; protective layer, desintegrating by heat)

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0215—Coating

- B01J37/0221—Coating of particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/08—Heat treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/08—Heat treatment

- B01J37/082—Decomposition and pyrolysis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/16—Reducing

- B01J37/18—Reducing with gases containing free hydrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/22—Halogenating

- B01J37/24—Chlorinating

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C5/00—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms

- C07C5/02—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by hydrogenation

- C07C5/03—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by hydrogenation of non-aromatic carbon-to-carbon double bonds

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C5/00—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms

- C07C5/02—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by hydrogenation

- C07C5/08—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by hydrogenation of carbon-to-carbon triple bonds

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C5/00—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms

- C07C5/02—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by hydrogenation

- C07C5/08—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by hydrogenation of carbon-to-carbon triple bonds

- C07C5/09—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by hydrogenation of carbon-to-carbon triple bonds to carbon-to-carbon double bonds

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C7/00—Purification; Separation; Use of additives

- C07C7/148—Purification; Separation; Use of additives by treatment giving rise to a chemical modification of at least one compound

- C07C7/163—Purification; Separation; Use of additives by treatment giving rise to a chemical modification of at least one compound by hydrogenation

- C07C7/167—Purification; Separation; Use of additives by treatment giving rise to a chemical modification of at least one compound by hydrogenation for removal of compounds containing a triple carbon-to-carbon bond

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C2521/00—Catalysts comprising the elements, oxides or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium or hafnium

- C07C2521/02—Boron or aluminium; Oxides or hydroxides thereof

- C07C2521/04—Alumina

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C2527/00—Catalysts comprising the elements or compounds of halogens, sulfur, selenium, tellurium, phosphorus or nitrogen; Catalysts comprising carbon compounds

- C07C2527/06—Halogens; Compounds thereof

- C07C2527/128—Compounds comprising a halogen and an iron group metal or a platinum group metal

- C07C2527/13—Platinum group metals

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/52—Improvements relating to the production of bulk chemicals using catalysts, e.g. selective catalysts

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Analytical Chemistry (AREA)

- Thermal Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Water Supply & Treatment (AREA)

- Catalysts (AREA)

- Nanotechnology (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

Abstract

금속 또는 준금속의 산화물을 포함하는 압출 무기 지지체; 및 적어도 하나의 촉매 활성 금속으로 구성되고, 상기 압출 지지체는 공극들, 총 공극용적, 및 공극분포를 가지고; 공극분포는 적어도 2개의 공극직경 피크들을 가지며, 각각의 피크는 최대치를 가지고; 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지고; 압출 무기 지지체 총 공극용적의 약 5% 이상은 제1 공극직경 피크에 존재하는, 조성물.

Description

본 발명은 불포화 탄화수소 제조, 및 특히 선택적 수소화 촉매 및 이의 제조 및 사용방법에 관한 것이다.

에틸렌 및 프로필렌과 같은 불포화 탄화수소가 부가가치가 높은 화학제품 및 중합체의 제조에서 공급원료로서 종종 사용된다. 불포화 탄화수소는 석탄으로부터 유래된 탄화수소, 합성 천연, 나프타, 정제 가스, 에탄, 프로판, 부탄 등으로부터 유래된 탄화수소를 포함하는 탄화수소의 열분해 또는 스팀 크래킹(steam cracking)에 의해 제조될 수 있다. 이러한 방법으로 제조된 불포화 탄화수소는 일반적으로 후속하는 화학제품 및 중합체의 제조에 불리한 영향을 미치는 아세틸렌 및 디올레핀과 같은 고도 불포화 탄화수소를 소규모 비율로 함유한다. 따라서, 중합체 등급(polymer grade) 모노올레핀과 같은 불포화 탄화수소 생성물을 형성하기 위하여, 모노올레핀 스트림 내 아세틸렌 및 디올레핀의 양이 전형적으로 감소된다. 예를 들면, 중합체 등급 에틸렌 내에서, 아세틸렌 함량은 전형적으로 약 2 ppm 미만이다.

주로 모노올레핀을 포함하는 불포화 탄화수소 스트림 내 아세틸렌 및 디올레핀의 양을 감소시키기 위하여 일반적으로 사용되는 한가지 방법은 아세틸렌 및 디올레핀을 모노올레핀으로 선택적으로 수첨 반응하는 단계를 포함한다. 이러한 방법은 모노올레핀 및 고도 불포화 탄화수소의 포화 탄화수소로의 수소화 반응(hydrogenation)이 최소화된다는 점에서 선택적 방법이다.

금속 또는 준금속의 산화물을 포함하는 압출 무기 지지체; 및 적어도 하나의 촉매 활성 금속으로 구성되는 조성물이 개시되고, 압출 무기 지지체는 공극들, 총 공극용적, 및 공극분포를 가지고; 공극분포는 적어도 2개의 공극직경 피크들을 보이고, 각각의 피크는 최대치를 가지고; 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지고; 압출 무기 지지체 총 공극용적의 약 5% 이상은 제1 공극직경 피크 내에 있다.

또한 수소화 촉매 제조방법이 개시되고, 이는 압출물을 형성하기 위하여 금속 또는 준금속의 산화물, 공극 형성제, 및 물을 포함하는 혼합물의 압출 단계, 건조 압출물을 형성하기 위하여 압출물을 건조시키는 단계, 소결 압출물을 형성하기 위하여 건조 압출물을 소성하는 단계, 염소화 지지체를 형성하기 위하여 소결 압출물을 염소-함유 화합물과 접촉시키는 단계, 정화 염소화 지지체를 형성하기 위하여 염소화 지지체에서 염소 함량을 감소시키는 단계, 및 수소화 촉매를 형성하기 위하여 정화 염소화 지지체를 10족 금속 및 1B족 금속과 접촉시키는 단계로 구성되고, 수소화 촉매의 공극분포는 적어도 2개의 공극직경 피크들을 보이고, 각각의 피크는 최대치를 가지고, 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가진다.

또한 금속 또는 준금속의 산화물을 포함하는 압출 무기 지지체가 개시되고, 무기 지지체의 공극분포는 적어도 2개의 공극직경 피크들을 보이고, 각각의 피크는 최대치를 가지고, 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지고, 압출 무기 지지체의 총 공극용적의 약 15% 이상은 제1 공극직경 피크에 있고, 무기 지지체의 표면적은 약 5 m2/g 내지 약 15 m2/g 이다.

또한 수소화 촉매 제조방법이 개시되고, 다봉 공극직경 분포 (multimodal distribution)를 가지는 무기 지지체를 선택하는 단계, 이때 적어도 하나의 공극직경 분포는 약 120 nm 이상의 직경을 가지는 공극들로 구성되고, 압출물을 형성하기 위하여 무기 지지체 및 물을 포함하는 혼합물의 압출 단계, 건조 압출물을 형성하기 위하여 압출물을 건조하는 단계, 소결 압출물을 형성하기 위하여 건조 압출물을 소성하는 단계; 수소화 촉매를 형성하기 위하여 소결 압출물을 VIII족 금속 및 1B족 금속과 접촉하는 단계로 구성된다.

또한 방법이 개시되고, 이는 실질적으로 실리카, 티타니아, 알루미나 또는 스피넬로 이루어지는 다수의 압출 무기 지지체들 제조 단계, 압출 무기 지지체들에 대한 시차수은압입 로그 함수로써 공극 직경을 도시하는 단계, 및 적어도 2개의 피크들을 가지는 압출 무기 지지체들을 식별하는 단계로 구성되고, 이때 각각의 피크는 최대치를 가지고, 제1 피크는 약 120 nm 이상의 제1 공극 직경 최대치를 가지는 공극들을 가지고, 제1 공극직경 피크는 압출 무기 지지체들의 총 공극용적의 약 5% 이상이다.

본 발명 및 이점들의 더욱 완전한 이해를 위하여 도면과 관련되는 간단한 설명 및 상세한 설명이 참조되며, 동일 도면부호는 동일부분을 나타낸다.

도 1은 선택적 수소화 공정 실시태양의 공정 흐름도이다.

도 2-6은 실시예 1의 샘플들에 대하여 공극 직경 함수로서 시차수은압입 로그 (log)를 도시한 것이다.

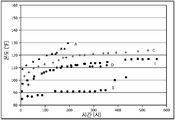

도 7은 실시예 1 샘플들에 대하여 시간 함수로서 아세틸렌의90% 전환 유지에 필요한 온도를 도시한 것이다.

도 8은 실시예 1 샘플들에 대하여 시간 함수로서 에틸렌 선택도를 도시한 것이다.

도 1은 선택적 수소화 공정 실시태양의 공정 흐름도이다.

도 2-6은 실시예 1의 샘플들에 대하여 공극 직경 함수로서 시차수은압입 로그 (log)를 도시한 것이다.

도 7은 실시예 1 샘플들에 대하여 시간 함수로서 아세틸렌의90% 전환 유지에 필요한 온도를 도시한 것이다.

도 8은 실시예 1 샘플들에 대하여 시간 함수로서 에틸렌 선택도를 도시한 것이다.

하나 이상의 예시적 실시들이 하기 제공되지만, 개시된 시스템들 및/또는 방법들은 현재 공지되거나 존재하는 다양한 기술들로 구현될 수 있다는 것을 먼저 이해하여야 한다. 본 개시는 어떠한 방법으로도 본원에 도시되고 기재된 예시적 설계들 및 실시예들을 포함한 예시적 구현들, 도면들, 및 하기 기술들로 제한되지 않고 완전한 균등 적 범위를 포함하여 첨부 청구범위 내에서 변경될 수 있는 것이다.

10족 금속 및 촉매 지지체로 구성되는 수소화 촉매가 본원에 개시된다. 실시태양에서 촉매 지지체는 금속 또는 준금속산화물을 포함하고 특징적 공극분포를 보인다. 본원에 개시된 유형의 촉매는 장기간 사용에도 안정성을 유지하는 수소화 선택성을 보이고 이하 상세하게 설명될 것이다.

실시태양에서, 촉매는 금속 또는 준금속 산화물의 지지체를 포함한다. 실시태양에서, 촉매 지지체는 실리카, 티타니아, 알루미나, 알루미네이트, 또는 이들의 조합을 포함한다. 대안으로, 촉매 지지체는 실리카, 티타니아, 알루미나, 알루미네이트, 또는 이들의 조합으로 이루어지거나 실질적으로 이루어진다. 실시태양에서, 촉매 지지체는 스피넬을 포함한다. 대안으로, 촉매 지지체는 스피넬로 이루어지거나 실질적으로 이루어진다. 본원에서, 스피넬이란 등축정계 (결정 등축)에서 결정화되고, 산화물 음이온은 입방밀집격자에서 배열되고 양이온들 A 및 B은 격자에서 일부 또는 모든 팔면체 및 사면체 자리들을 차지하는 일반식 A2+ B 23+ O 42- 의 임의의 광물 군이다. 본 발명의 촉매 지지체들로 사용이 적합한 비제한적 예시들은 알루미나, 실리카, 티타니아, 지르코니아, 알루미노실리케이트 (예를들면, 점토, 세라믹, 및/또는 제올라이트), 스피넬 (예를들면, 알루민산아연, 티탄산아연, 및/또는 알루민산마그네슘), 또는 이들의 조합을 포함한다.

실시태양에서, 촉매 지지체는 알루미나를 포함한다. 대안으로 촉매 지지체는 알루미나로 이루어지거나 실질적으로 이루어진다. 예를들면, 촉매 지지체는 알파 (α)-알루미나 지지체로 구성되거나, 이루어지거나 실질적으로 이루어진다. α-알루미나 지지체는 임의의 적합한 방법론으로 제조된다. 알루미나 지지체는 촉매에 악영향을 주지 않는 추가 성분들 예컨대 지르코니아, 실리카, 토리아, 마그네시아, 불소이온, 황산염, 인산염, 또는 이들의 혼합물을 포함한다.

촉매 지지체의 표면적은 그램 당 약 1 평방미터 (m2/g) 내지 약 35 m2/g, 또는 대안으로 약 3 m2/g 내지 약 25 m2/g, 또는 대안으로 약 5 m2/g 내지 약 15 m2/g이다. 지지체 표면적은 임의의 적합한 방법으로 결정된다. 지지체 표면적 결정의 적합한 방법의 예시로는 Brunauer, Emmett, 및 Teller (“BET”) 방법을 포함하고, 이는 지지체에 흡착된 질소 함량을 측정하는 것이다.

실시태양에서, 본원에 개시된 유형의 촉매 지지체는 시차수은압입법으로 측정되는 총 공극용적의 범위가 약 0.1 cc/g 내지 약 0.6 cc/g, 대안으로 약 0.2 cc/g 내지 약 0.55 cc/g인 것으로 더욱 특정된다. 지지체 공극용적은 시차수입압입법으로 측정될 수 있고, 이는 본원에 전체가 참고문헌으로 편입된 ASTM UOP 578-02의 명칭 "Automated Pore Volume and Pore Size Distribution of Porous Substances by MERCURY Porosimetry"에 개시되어 있다.

실시태양에서 본원에 개시된 유형의 촉매지지체, 형성 촉매 또는 양자는 적어도 2 내지 4의 공극직경분포 존재에 상응하는 2 내지 4개의 피크들을 가지는 시차수은압입의 로그에 대한 로그 축에서의 공극 직경 도표를 보인다. 이하, 시차수은압입의 로그 함수로서 로그 축에서의 공극 직경 도표를 공극분포라고 언급한다.

실시태양에서, 본원에 개시된 유형의 촉매지지체, 형성 촉매 또는 양자는 적어도 쌍봉 (bimodal) 공극분포에 의해 더욱 특정된다. 실시태양에서 본원에 개시된 유형의 촉매지지체, 형성 촉매 또는 양자는 적어도 2개의 공극직경분포 존재에 상응하는 적어도 2개의 피크들을 가지는 공극분포를 보인다. 제1 피크는, 피크 A로 지정되고, 분포 A에 상응하고 약 120 nm 이상의 제1 최대치 공극직경을 가진다. 예를들면, 피크 A의 공극직경 최대치는 약 200 nm 내지 약 9000 nm, 대안으로 약 400 nm 내지 약 8000 nm, 또는 대안으로 약 600 내지 약 6000이다.

제2 피크는, 피크 B로 지정되고, 분포 B에 상응하고 약 120 nm 미만의 제2 최대치 공극직경을 가진다. 예를들면, 피크 B의 공극직경 최대치는 약 15 nm 내지 약 120 nm 미만, 대안으로 약 115 nm 내지 약 25 nm, 또는 대안으로 약 115 nm 내지 약 30 nm이다. 피크 A 및 피크 B의 예시들은 도 3-6에서 확인된다.

실시태양에서, 피크 A 최대치 및 피크 B 최대치 간의 거리는 적어도 약 400 nm, 대안으로 적어도 500 nm, 대안으로 약 400 nm 내지 약 3900 nm, 또는 대안으로 약 400 nm 내지 약 2900 nm이다. 실시태양에서 피크 A, 피크 B, 또는 양자는 비-정규분포이다. 실시태양에서, 피크 A는 비-정규분포이고 반높이선 피크 폭은 피크 B의 반높이선 피크 폭보다 크다.

실시태양에서 촉매 지지체, 형성 촉매, 또는 양자의 총 공극용적의 약 5% 이상은 피크 A에 있고, 대안으로 촉매 지지체의 총 공극용적의 약 10% 이상은 피크 A에 있고, 또는 대안으로 촉매 지지체의 총 공극용적의 약 15% 이상은 피크 A에 있다. 실시태양에서 촉매 지지체, 형성 촉매, 또는 양자의 총 공극용적의 약 5% 내지 약 75%는 피크 A에 있고, 대안으로 촉매 지지체의 총 공극용적의 약 10% 내지 약 60%는 피크 A에 있고, 또는 대안으로 촉매 지지체의 총 공극용적의 약 15% 내지 약 40%는 피크 A에 있다. 실시태양에서 촉매 지지체, 형성 촉매, 또는 양자의 총 공극용적의 약 95% 이하, 대안으로 약 90% 이하, 대안으로 약 85% 이하는 피크 B에 있다. 실시태양에서 촉매 지지체, 형성 촉매, 또는 양자의 총 공극용적의 약 95% 내지 약 25%는 피크 B에 있고, 대안으로 촉매 지지체의 총 공극용적의 약 90% 내지 약 40%는 피크 B에 있고, 또는 대안으로 촉매 지지체의 총 공극용적의 약 85% 내지 약 60%는 피크 B에 있다.

실시태양에서, 본원에 개시된 유형의 촉매 지지체는 금속 또는 준금속 산화물, 공극 형성제, 및 물을 포함하는 혼합물에서 형성되고 이들은 접촉되고 압출물로 형성된다. 혼합물은 공극 형성제 (공극 생성제라고도 알려짐)를 더욱 포함하고, 이는 상기 성분들과 혼합되고 가열 연소되어 공극들을 생성하는 임의의 화합물이다. 이러한 공극 생성제는 촉매 지지체 조성물의 다공성을 유지 및/또는 증가시키는데 조력한다. 이러한 공극 생성제들의 예시로는, 제한적이지 않지만, 셀룰로오스, 셀룰로오스 겔, 결정 셀룰로오스, 메틸 셀룰로오스, 스테아르산아연, 밀가루, 전분, 변성 전분, 흑연, 중합체, 탄산염, 중탄산염, 미정질 왁스, 또는 이들의 혼합물을 포함한다. 본 발명에서 사용되는 공극 생성제 성분 함량은 성분들 총 중량에 대하여 약 0.1 중량% 내지 약 25 중량% (wt.%)이다 (1.1-1.5). 대안으로, 함량은 약 1 wt.% 내지 약 10 wt.%, 대안으로 약 3 wt.% 내지 약 6 wt.%, 이다. 사용되는 원재료들, 예컨대 알루미나 또는 공극 형성제의 입자 크기 및 입자 형태에서의 편차는 다공도 및 공극분포에 영향을 준다.

실시태양에서, 혼합물은 임의의 적합한 형상으로 형성된다. 입자 형상화 방법으로는, 예를들면, 압출, 분무건조, 펠렛화, 응집, 오일 드롭, 및 기타 등을 포함한다. 실시태양에서, 혼합물은 예를들면 각각 전체가 본원에 참조문헌으로 통합되는 미국특허번호 5,558,851 및 5,514,362에 기재된 바와 같이 압출물로 성형된다. 실시태양에서, 혼합물은 압출 조제를 더욱 포함한다. 압출 조제는 혼합물의 유변학을 개선시킨다. 이러한 혼합물의 유변학 개선으로 압출 다이를 통한 혼합물 유동이 개선된다. 압출 다이를 통한 유동 개선으로 설비 시동, 원활한 압출, 신속한 처리, 낮은 압출 압력, 및 제품 외형 개선으로 이어진다. 압출 조제, 혼합물 내 유효 함량 및 조합 방법은 다양하며 당업자에 의해 선택될 수 있다. 이하, 다이에서 나온 조성물 또는 임의 형태의 혼합물을 “미처리 (green) 압출물”로 칭한다.

추가 처리 전에 미처리 압출물로부터 과잉수는 건조되어 건조 미처리 압출물로 형성된다. 습식 고체들을 건조시키는 통상의 방법들이 미처리 압출물을 건조하기 위하여 사용될 수 있고, 예를들면 공기 중 또는 불활성 기체 예컨대 질소 또는 헬륨에서 건조된다. 공기 또는 불활성 기체는 순환, 이동 또는 정지 상태일 수 있다. 건조 온도는 약 200℉ 내지 약 400℉, 대안으로 약 200℉ 내지 약 300℉, 또는 대안으로 약 225℉ 내지 약 275℉ 이다. 건조 시간은 약 1 시간 이상, 대안으로 약 1 시간 내지 약 10 시간, 대안으로 약 2 시간 내지 약 5 시간이다.

실시태양에서, 건조 압출물은 소성되어 소결 압출 촉매지지체를 형성한다. 소성 온도는 약 500℉ 내지 약 1500℉, 대안으로 약 700℉내지 약 1400℉, 또는 대안으로 약 850℉ 내지 약 1300℉이다. 소성 시간은 약 0.5 내지 약 12 시간, 대안으로 약 1 내지 약 6 시간이다. 이러한 실시태양들에서, 소성은 함산소 분위기에서 수행된다. 본원에서 사용되는 “건식” 공기란 이슬점이 약 -40℉ 미만인 공기를 의미한다. 소결 압출 촉매지지체는 촉매 제조에 직접 사용되거나 이하 개시된 바와 같이 추가 처리된다.

실시태양에서, 선택적 수소화 촉매 제조방법은 본원에 개시된 유형의 소결 압출 촉매 지지체와 염소-함유 화합물의 접촉단계를 포함한다. 염소-함유 화합물은 기체, 액체, 또는 이들의 조합일 수 있다. 예시적 실시예는 염소화 촉매 지지체를 형성하기 위하여 촉매 지지체와 액체 염소-함유 화합물을 접촉하는 단계를 포함한다. 이러한 액체는 적어도 하나의 염소-함유 화합물을 포함한다. 일부 실시태양들에서, 무기 촉매 지지체가 노출되어 염소화 촉매 지지체를 형성할 수 있는 액체 염소-함유 화합물은, 제한적이지 않지만, 염산; 염화알칼리금속; 염화알칼리토금속; 염화탄화수소; 식 N(HvRwR’xR’’yR’”z)Cl로 표기되는 화합물, 식 중 R, R’, R”, 및 R’”은 메틸, 에틸, 프로필, 부틸, 또는 임의의 이들의 조합이고 v, w, x, y, z는 0 내지 4이고 단 v+w+x+y+z = 4; 또는 이들의 조합을 포함한다. 일부 실시태양들에서, 염화알칼리금속은 염화칼륨, 염화나트륨, 염화리튬, 또는 이들의 조합을 포함한다. 일부 실시태양들에서, 염화알칼리토금속은 염화칼슘, 염화바륨, 또는 이들의 조합을 포함한다. 일부 실시태양들에서, 식 N(HvRwR’xR’’yR’”z)Cl로 표기되는 화합물은 염화암모늄, 메틸 염화암모늄, 테트라메틸염화암모늄, 테트라에틸염화암모늄, 또는 이들의 조합을 포함한다. 본원에서 사용되는 염화-탄화수소이란 1-10개의 탄소원자들을 가지고 적어도 하나의 수소가 염소로 치환된 화합물을 포함한다. 일부 실시태양들에서 염화-탄화수소는 식 CClxHy (where x + y = 4)의 화합물; 식 C2ClxHy (where x + y = 6) 의 화합물; 또는 이들의 조합을 포함한다. 일부 실시태양들에서 식 CClxHy 의 화합물은 사염화탄소, 이염화메탄, 또는 이들의 조합을 포함한다. 일부 실시태양들에서, 식 C2ClxHy 의 화합물은 삼염화에탄을 포함한다. 실시태양에서, 액체 염소-함유 화합물은 염화칼륨 용액을 포함한다.

소결 압출 촉매 지지체는 임의의 적합한 방식으로 액체 염소-함유 화합물과 접촉된다. 실시태양에서, 소결 압출 촉매 지지체를 액체 염소-함유 화합물과 접촉하는 방법은 초기 함침법 (Incipient wetness impregnation)일 수 있다. 초기 함침법 동안, 지지체의 공극들은 실질적으로 액체 염소-함유 화합물로 충전된다. 침지(soaking)와 같은 또 다른 접촉 방법이 또한 소결 압출 촉매 지지체를 액체 염소-함유 화합물과 접촉시켜서 염소화 촉매 지지체를 생성하기 위해 사용될 수 있다.

대안적 실시태양은 소결 압출 촉매 지지체를 기체상 염소-함유 화합물과 초기 접촉하여 염소화 촉매 지지체를 생성하는 것이다. 일부 실시태양들에서, 사용 가능한 기체상 염소-함유 화합물은, 제한적이지 않지만, 염화수소 기체, 염소 가스, CClxHy (식 중 x + y = 4), C2ClxHy (식 중 x + y = 6), 또는 이들의 조합을 포함한다. 또 다른 실시태양에서, 기체상 염소-함유 화합물은 휘발성 염화-탄화수소 또는 이들의 혼합물을 가열하여 얻어진다.

소결 압출 촉매 지지체와 기체상 염소-함유 화합물을 접촉하는 방법은 소결 압출 촉매 지지체를 기체상 염소-함유 화합물 존재에서 및 선택적으로 산소, 물, 질소, 수소 또는 이들의 혼합물의 존재에서 가열하여 달성되고 염소화 촉매 지지체를 생성한다. 실시태양에서, 소결 압출 촉매 지지체는 기체상 염소-함유 화합물과 약 300℃ 내지 약 850℃에서 약 0.2 내지 약 20 시간 동안 접촉된다.

소결 압출 촉매 지지체에 증착되는 염소-함유 화합물 함량은 액체 접촉, 기체상 접촉, 또는 이들의 조합인 접촉 방법과 독립하여 제어될 수 있다. 접촉 방법으로 염소-함유 화합물에 노출된 후, 염소화 촉매 지지체 즉 소결 압출 촉매지지체가 염소화 촉매 지지체 총 중량 기준으로 약 20 wt.% 내지 약 0.001 wt.% 염소, 대안으로 약 10 wt.% 내지 약 0.01 wt.% 염소, 대안으로 약 2 wt.% 내지 약 0.05 wt.% 염소를 포함하도록 염소-함유 화합물을 증착한다.

소결 압축 촉매 지지체가 염소-함유 화합물과 접촉하여 염소화 촉매 지지체를 생성한 후, 염소화 촉매 지지체는 염소-함유 화합물과의 접촉에서 제거되고 염소화 촉매 지지체에서 원하지 않는 성분들 예컨대 상당량의 염소-함유 화합물, 이의 분해 생성물, 또는 기타 원하지 않는 성분들이 제거되어 정화된 염소화 촉매 지지체를 생성하고 달리 선택적 수소화 촉매 생성을 위한 추가 처리에 필요한 염소화 촉매 지지체를 제조한다. 상당량의 염소-함유 화합물 및/또는 임의의 기타 원하지 않는 성분들 제거는 예를들면 관여된 염소-함유 화합물 유형에 따라 세척을 통해, 증발을 통해, 또는 이들의 조합으로 달성된다. 증발은 약 300℃ 내지 약 850℃에서 약 0.2 내지 약 20 시간 동안 진행된다. 처리 후, 정화된 염소화 촉매 지지체는 지지체에 대하여 중량기준으로 약 0 내지 약 2000 ppm의 염소를 포함하고; 대안으로, 중량기준으로 약 1 내지 약 1200 ppm의 염소를 포함하고; 대안으로, 중량기준으로 약 2 내지 약 80 ppm의 염소; 대안으로, 중량기준으로 약 3 내지 약 20 ppm, 대안으로 중량기준으로 약 2 ppm 미만의 염소를 가진다.

실시태양에서, 액체 염소-함유 화합물과 접촉으로 얻어진 염소화 촉매 지지체는 약 50℃ 내지 약 850℃의 상승온도에서 약 0.5 내지 약 20 시간 동안 노출시켜 염소화 촉매 지지체를 건조 및/또는 소성하여, 정화된 염소화 촉매 지지체를 생성한다. 일부 실시태양들에서, 상승온도에 노출된 후 선택적 세척 단계가 진행될 수 있다. 예를들면, 지지체를 약 20℃ 내지 약 100℃에서 약 1 분 내지 약 2 시간 동안 수세한다. 실시태양에서, 건조 및/또는 소성 후 세척 단계에서 고온 증류수 또는 탈이온수를 사용한다. 세척 단계 후, 염소화 촉매 지지체는 선택적으로 상승온도 약 50℃ 내지 약 900℃에서 약 0.5 내지 약 20 시간 동안 다시 노출되어 임의의 원하지 않는 습기를 제거할 수 있다.

또 다른 실시태양에서, 기체상 염소-함유 화합물과의 접촉으로 생성된 염소화 촉매 지지체는 증발 또는 세척 또는 이들의 조합으로 정화되어 상당량의 염소-함유 화합물, 이의 분해 생성물, 또는 기타 원하지 않는 성분들을 제거할 수 있다. 실시태양에서, 촉매 지지체와 기체상 염소-함유 화합물의 접촉 후, 기체상 염소-함유 화합물 유동을 중지시키고, 기체상 염소-함유 화합물 부재에서 상승온도에 노출시켜 기체상 처리된 염소화 촉매 지지체를 계속하여 가열 및/또는 소결하여 정화 염소화 촉매 지지체를 생성한다. 산소, 물, 질소 및 이들의 혼합물 존재에서 약 18 시간 이하로 상승온도에 노출될 수 있다. 이러한 증발 제거 단계에 이어 선택적으로 염소화 촉매 지지체를 염소-함유 화합물이 없는 가열된 가스 스트림에 노출시켜 임의의 원하지 않는 성분들을 더욱 제거할 수 있다. 처리 후, 정화 염소화 촉매 지지체는 지지체에 대하여 중량기준으로 약 0 내지 약 2000 ppm 염소를 포함하고; 대안으로, 중량기준으로 약 내지 약 1200 ppm 염소를 포함하고; 대안으로, 중량기준으로 약 2 내지 약 80 ppm 염소; 대안으로, 중량기준으로 약 3 내지 약 20 ppm, 대안으로 약 2 ppm 미만의 염소를 포함한다.

실시태양에서, 수소화 촉매 제조방법은 다봉 공극직경 분포를 가지는 무기 지지체 선택단계를 포함한다. 실시태양에서, 적어도 하나의 공극직경 분포는 약 120 nm 이상의 직경을 가지는 공극들을 포함한다. 이후 선택된 지지체는 본원에 개시된 유형의 촉매 지지체와 같이 처리되고 본원에 기재된 공정 (예를들면, 건조, 소성, 염소화)으로 처리된다.

실시태양에서, 선택적 수소화 촉매 제조방법은 본원에 개시된 유형의 정화 염소화 촉매 지지체와 적어도 하나의 촉매 활성 금속, 대안으로 팔라듐과의 접촉단계를 포함한다. 정화 염소화 촉매 지지체를 팔라듐-함유 화합물과 접촉하여 팔라듐은 정화 염소화 촉매 지지체에 첨가되어 팔라듐 지지 조성물을 형성하고 이하 더욱 상세하게 설명된다. 적합한 팔라듐-함유 화합물의 예시로는 제한되지 않지만 염화팔라듐, 질산팔라늄, 육염화팔라듐산암모늄, 사염화팔라듐산암모늄, 아세트산팔라늄, 브롬화 팔라듐, 요오드화 팔라듐, 질산사아민팔라늄, 또는 이들의 조합을 포함한다. 실시태양에서, 팔라듐-함유 화합물은 수용액 성분이다. 본 발명에서 사용에 적합한 팔라듐-함유 용액의 예시로는 제한되지 않지만 팔라듐 금속 함유 용액을 포함한다.

실시태양에서, 팔라듐은 선택적 수소화 촉매 제조용 혼합물에 촉매 총 중량 기준으로 약 0.005 wt.% 내지 약 2 wt.%, 대안으로 약 0.005 wt.% 내지 약 1 wt.% 또는 대안으로 약 0.005 wt.% 내지 약 0.5wt.% 존재한다.

실시태양에서, 선택적 수소화 촉매 제조방법은 정화 염소화 촉매 지지체와 팔라듐-함유 화합물의 접촉단계로 개시되어 팔라듐 지지 조성물을 형성한다. 접촉 단계는 임의의 적합한 기술로 진행될 수 있다. 예를들면, 지지체를 팔라듐-함유 용액에 침지 또는 초기 함침하여 정화 염소화 촉매 지지체를 팔라듐-함유 화합물과 접촉한다. 이러한 실시태양들에서, 생성된 팔라듐 지지 조성물은 팔라듐 지지 조성물 주변에 농축된 약 90 wt.% 이상, 대안으로 약 92 wt.% 내지 약 98 wt.%, 대안으로 약 94 wt.% 내지 약 96 wt.%의 팔라듐을 가지고, 팔라듐 스킨을 형성한다. 실시태양에서, 지지체를 팔라듐-함유 용액에 침지하여 정화된 염소화 지지체를 팔라듐-함유 용액과 접촉한다.

팔라듐 스킨은 본원에서 개시되는 수소화 공정을 촉진시킬 수 있는 한 임의의 두께를 가질 수 있다. 일반적으로, 팔라듐 스킨 두께는 약 1 미크론 내지 약 3000 미크론, 대안으로 약 5 미크론 내지 약 2000 미크론, 대안으로 약 10 미크론 내지 약 1000 미크론, 대안으로 약 50 미크론 내지 약 500 미크론이다. 이러한 방법의 실시예들은 각각 본원에 참조문헌들로 전체가 편입되는 미국특허번호 4,404,124 및 4,484,015에 상세히 기술된다.

팔라듐 지지 조성물 스킨에서 팔라듐 농도 및/또는 스킨 두께를 결정하기 위하여 임의의 적합한 방법이 사용될 수 있다. 예를들면, 하나의 방법은 팔라듐 지지 조성물 입자의 대표적인 샘플을 파괴하여 개방하는 단계 및 팔라듐 지지 조성물 입자를 N,N-디메틸-파라-니트로소아닐린의 희석 알코올 용액으로 처리하는 단계를 포함한다. 처리 용액은 팔라듐과 반응하여 적색을 띠고 이로서 팔라듐 분포를 평가한다. 팔라듐 지지 조성물의 스킨 중 팔라듐 농도를 측정하는 또 다른 방법은 촉매 입자의 대표적인 샘플을 파괴 개방하는 단계, 이어 입자를 환원제 예컨대 수소로 처리하여 스킨을 변색하고 이로서 팔라듐 분포를 평가하는 단계를 포함한다. 대안으로, 팔라듐 스킨 두께는 전자 미세탐침분석법으로 결정된다.

정화 염소화 촉매 지지체와 팔라듐-함유 용액의 접촉으로 형성되는 팔라듐 지지 조성물은 선택적으로 약 15℃ 내지 약 150℃, 대안으로 약 30℃ 내지 약 100℃, 대안으로 약 60℃ 내지 약 100℃에서; 약 0.1 시간 내지 약 100 시간, 대안으로 약 0.5 시간 내지 약 20 시간, 대안으로 약 1 시간 내지 약 10 시간 동안 건조된다. 대안으로, 팔라듐 지지 조성물은 소결된다. 이러한 소성 단계는 약 850℃ 까지, 대안으로 약 150℃ 내지 약 800℃, 대안으로 약 150℃ 내지 약 750℃, 대안으로 약 150℃ 내지 약 700℃에서; 약 0.2 시간 내지 약 20 시간, 대안으로 약 0.5 시간 내지 약 20 시간, 대안으로 약 1 시간 내지 약 10 시간 동안 수행된다.

실시태양에서, 선택적 수소화 촉매는 하나 이상의 선택도 개선제들을 더욱 포함한다. 적합한 선택도 개선제들은, 제한적이지 않지만, 1B족 금속, 1B족 금속 화합물, 은 화합물, 불소, 불소 화합물, 황, 황 화합물, 알칼리금속, 알칼리금속 화합물, 알칼리토금속, 알칼리토금속 화합물, 요오드, 요오드 화합물, 또는 이들의 조합을 포함한다. 실시태양에서, 선택적 수소화 촉매는 하나 이상의 선택도 개선제들을 포함하고, 이들은 선택적 수소화 촉매 제조용 혼합물에 선택적 수소화 촉매 총 중량 기준으로 약 0.001 wt.% 내지 약 10 wt.%, 대안으로 약 0.01 wt.% 내지 약 5 wt.%, 대안으로 약 0.01 wt.% 내지 약 2 wt.% 존재한다. 선택적 수소화 촉매에 포함되는 선택도 개선제 함량은 선택적 수소화 촉매 제조에 사용되는 선택도 개선제에 대하여 본원에 기재된 범위이다.

실시태양에서, 선택도 개선제는 은 (Ag), 은 화합물, 또는 이들의 조합을 포함한다. 적합한 은 화합물의 예시로는 제한되지 않지만 질산은, 아세트산은, 브롬화 은, 염화은, 은 요오드, 불화은, 또는 이들의 조합을 포함한다. 실시태양에서, 선택도 개선제는 질산은을 포함한다. 선택적 수소화 촉매는 선택적 수소화 촉매 총 중량 기준으로 약 0.005 wt.% 내지 약 5 wt.%, 대안으로 약 0.01 wt.% 내지 약 1 wt.% 은, 대안으로 약 0.05 wt.% 내지 약 0.5 wt.% 은 함량의 질산은을 사용하여 제조한다. 선택적 수소화 촉매에 포함되는 은 함량은 선택적 수소화 촉매 제조에 사용되는 질산은의 함량에 대하여 본원에 기재된 범위이다.

실시태양에서, 선택도 개선제는 알칼리금속, 알칼리금속 화합물, 또는 이들의 조합을 포함한다. 적합한 알칼리금속 화합물의 예시로는 제한되지 않지만 알칼리금속 원소, 할로겐화 알칼리금속 (예를들면, 불화 알칼리금속 불소, 염화 알칼리금속, 브롬화 알칼리금속, 요오드화 알칼리금속 요오드), 알칼리금속 산화물, 알칼리금속 탄산염, 알칼리금속 황산염, 알칼리금속 인산염, 알칼리금속 붕산염, 또는 이들의 조합을 포함한다. 실시태양에서, 선택도 개선제는 불화칼륨 (KF)을 포함한다. 또 다른 실시태양에서, 선택적 수소화 촉매는 선택적 수소화 촉매 총 중량 기준으로 약 0.01 wt.% 내지 약 5 wt.%, 대안으로 약 0.03 wt.% 내지 약 2 wt.%, 대안으로 약 0.05 wt.% 내지 약 1 wt.%의 알칼리금속 화합물을 사용하여 제조한다. 선택적 수소화 촉매에 포함되는 알칼리금속 함량은 선택적 수소화 촉매 제조에 사용되는 알칼리금속 화합물 함량에 대하여 본원에 기재된 범위이다.

일부 실시태양들에서, 본원에 기재된 하나 이상의 선택도 개선제들은 팔라듐 지지 조성물에 첨가될 수 있다. 실시태양에서, 은이 팔라듐 지지 조성물에 첨가된다. 예를들면, 팔라듐 지지 조성물을 조성물의 공극용적을 충전하기에 필요한 이상의 용량을 가지는 질산은 수용액에 넣는다. 얻어진 재료는 팔라듐/은 지지 조성물이다 (이하 이러한 선택적 수소화 촉매의 특정 실시태양을 Pd/Ag 조성물이라 칭한다). Pd/Ag 조성물은 본원에 전기된 바와 같이 건조 및/또는 소결된다.

실시태양에서, 하나 이상의 알칼리금속이 임의의 적합한 기술 예컨대 본원에서 전기된 기술로 Pd/Ag 조성물에 첨가된다. 실시태양에서, 선택도 개선제는 불화칼륨을 포함하고, 생성된 재료는 팔라듐/은/불화알칼리금속 지지 조성물이다 (이하 이러한 선택적 수소화 촉매의 특정 실시태양을 Pd/Ag/KF 조성물이라 칭한다).

실시태양에서, 팔라듐 지지 조성물은 할로겐화 알칼리금속 및 은 화합물 모두와 접촉된다. 팔라듐 지지 조성물을 할로겐화 알칼리금속 및 은 화합물 모두와 접촉하는 것은 동시적으로 진행되고; 대안으로 접촉은 임의의 사용자-소망 순서대로 순차적으로 수행된다.

실시태양에서, 본원에서 개시되는 방법들에 따라 형성된 선택적 수소화 촉매는 본원에 개시된 유형의 α-알루미나 지지체, 팔라듐, 및 하나 이상의 선택도 개선제들 (예를들면, 은 및/또는 불화칼륨)을 포함한다. 선택적 수소화 촉매 (Pd/Ag, Pd/KF, 및/또는 Pd/Ag/KF/ 조성물)은 건조되어 건식 선택적 수소화 촉매를 형성한다. 일부 실시태양들에서, 이러한 건조 단계는 약 0℃ 내지 약 150℃, 대안으로 약 30℃ 내지 약 100℃, 대안으로 약 50℃ 내지 약 80℃에서; 약 0.1 시간 내지 약 100 시간, 대안으로 약 0.5 시간 내지 약 20 시간, 대안으로 약 1 시간 내지 약 10 시간 동안 진행된다.

건식 선택적 수소화 촉매는 수소 기체 또는 수소 기체 함유 공급물, 예를들면, 선택적 수소화 공정 공급 스트림을 이용하여 환원되고, 최적 선택적 수소화 공정 운전을 제공한다. 이러한 기체상 수소 환원 (reduction)은, 예를들면, 약 0℃ 내지 약 400℃, 대안으로 20℃ 내지 약 300℃, 또는 대안으로 약 30℃ 내지 약 250℃에서 진행된다.

실시태양에서, 본원에 개시된 유형의 선택적 수소화 촉매는 선택적 수소화 공정을 촉진한다. 일부 실시태양들에서 본원에 개시된 선택적 수소화 유형의 촉매는 하나 이상의 통상의 수소화 촉매와 조합하여 사용되어 선택적 수소화 공정을 촉진할 수 있다. 통상의 수소화 촉매 및 본원에 개시된 유형의 선택적 수소화 촉매를 가지는 이러한 실시태양들에서, 선택적 수소화 촉매는 선택적 수소화 공정에 존재하는 수소화 촉매 총량의 약 50% 이상 대안으로 약 70% 이상 또는 대안으로 약 85% 이상 존재한다. 본원에서 “통상의 수소화 촉매”란 본원에 개시된 유형의 촉매 지지체를 가지지 않는 수소화 촉매를 의미한다.

선택적 수소화 촉매는 주로 불포화 탄화수소, 예를들면, 에틸렌을 함유하지만, 또한 고도 불포화 탄화수소, 예를들면, 아세틸렌을 포함하는 불포화 탄화수소 스트림과 접촉한다. 접촉은 수소 존재에서 고도 불포화 탄화수소를 선택적으로 불포화 탄화수소로 수소화하는 조건들에서 수행된다. 실시태양에서, 본원에 개시된 유형의 선택적 수소화 촉매는 고도 불포화 탄화수소 예컨대 제한되지 않지만 아세틸렌, 메틸아세틸렌, 프로파디엔, 부타디엔 또는 이들의 조합을 수소화하기 위하여 사용된다. 본원에서 사용되는, 고도 불포화 탄화수소는 삼중결합, 2개의 공액 탄소-탄소 이중결합, 또는 2개의 누적 탄소-탄소 이중결합을 함유하는 탄화수소로 정의된다. 본원에서 사용되는, 불포화 탄화수소는 분리된 탄소-탄소 이중결합을 함유하는 탄화수소로 정의된다. 도 1은 본원에 개시된 유형의 선택적 수소화 촉매를 이용하는 수소화 공정의 실시태양을 도시한 것이다. 수소화 공정은 불포화 탄화수소 스트림 (10) 및 수소 (H2) 스트림 (20)을 선택적 수소화 촉매가 배치되는 수소화 반응기 (30)로 공급하는 단계를 포함한다. 불포화 탄화수소 스트림 (10)는 주로 하나 이상의 불포화 탄화수소를 포함하지만, 또한 하나 이상의 고도 불포화 탄화수소 예를들면 제한되지 않지만 아세틸렌, 메틸아세틸렌, 프로파디엔, 및 부타디엔을 포함한다. 대안으로, 불포화 탄화수소 스트림 (10) 및 수소 스트림 (20)은 단일 스트림에서 조합되어 수소화 반응기 (30)로 공급된다.

실시태양에서, 반응기(30)는 백엔드 배열 (backend configuration)로서 불포화 탄화수소 생성 플랜트의 아세틸렌 제거 유닛에 포함되는 선택적 수소화 반응기이다. 본원에 사용된 용어 "백엔드(backend)"는 불포화 탄화수소 생성 공정으로부터 유래한 피드를 수용하는 탈메탄기(demethanizer) 분류 탑으로부터 유래하는 고온 비등 분류(higher boiling fraction)를 수용하는 탈에탄기(deethanizer) 분류 탑으로부터 유래하는 저온 비등 분류(lower boiling fraction)를 수용하는 불포화 탄화수소 생성 유닛 내의 아세틸렌 제거 유닛의 위치를 일컫는다.

실시태양에서, 반응기(30)는 프런트엔드 탈에탄기(deethanizer) 배열로서 불포화 탄화수소 생성 플랜트의 아세틸렌 제거 유닛에 포함되는 선택적 수소화 반응기이다. 본원에 사용된 용어 "프런트엔드 탈에탄기 (frontend deethanizer)"는 불포화 탄화수소 생성 공정으로부터 유래한 피드를 수용하는 탈에탄기 (deethanizer) 분류 탑으로부터 유래한 저온 비등 분류(lower boiling fraction)를 수용하는 불포화 탄화수소 생성 유닛 내의 아세틸렌 제거 유닛의 위치를 일컫는다.

실시태양에서, 반응기(30)은 프론트엔드 탈프로판기 배열 (frontend depropanizer configuration)로서 불포화 탄화수소 생성 플랜트의 아세틸렌 제거 유닛에 포함되는 선택적 수소화 반응기이다. 본원에 사용된 용어 "프론트엔드 탈프로판기(frontend depropanizer)"는 불포화 탄화수소 생성 공정으로부터 유래하는 피드를 수용하는 탈프로판기 분류 탑으로부터 유래하는 저온 비등 분류(lower boiling fraction)를 수용하는 불포화 탄화수소 생성 유닛 내의 아세틸렌 제거 유닛의 위치를 일컫는다.

실시태양에서, 반응기(30)는 원료 기체 배열 (raw gas configuration)로서 불포화 탄화수소 생성 플랜트의 아세틸렌 제거 유닛에 포함되는 선택적 수소화 반응기이다. 본원에 사용된 용어 "원료 기체 (raw gas)"는, 어떠한 탄화수소 분류 방해도 하지 않으면서, 불포화 탄화수소 생성 공정으로부터 유래하는 피드를 수용하는 불포화 탄화수소 생성 유닛 내의 아세틸렌 제거 유닛의 위치를 일컫는다.

본원에서 개시되는 수소화 반응기 (30) 및 선택적 수소화 촉매는 백엔드 아세틸렌 제거 유닛, 프론트엔드 탈에탄기 유닛, 프론트엔드 탈프로판기, 또는 원료 기체 유닛에서의 사용에 제한되는 것은 아니며, 불포화 탄화수소 스트림에 함유된 고도 불포화 탄화수소가 불포화 탄화수소로 선택적으로 수소화되는 모든 공정에 사용될 수 있다. 프론트엔드 탈에탄기 유닛, 프론트엔드 탈프로판기, 또는 원료 기체 유닛에서, 불포화 탄화수소 스트림 (10)은 수소화 반응용 수소를 충분히 함유하고, 수소 스트림 (20)은 필요하지 않다.

아세틸렌 제거 유닛이 백엔드 배열인 구체 예들에서, 수소화 반응기 (30)로 공급되는 고도 불포화 탄화수소는 아세틸렌을 포함한다. 수소화 반응기 (30)로 공급되는 아세틸렌에 대한 수소의 몰 비율은 약 0.1 내지 약 10, 그대신에 약 0.2 내지 약 5, 대안으로 약 0.5 내지 약 4의 범위일 수 있다.

아세틸렌 제거 유닛이 프론트엔드 탈프로판기 또는 원료 기체 배열인 구체 예들에서, 수소화 반응기 (30)로 공급되는 고도 불포화 탄화수소는 아세틸렌을 포함한다. 이러한 구체 예들에서, 수소화 반응기 (30) 로 공급되는 아세틸렌에 대한 수소의 몰 비율은 약 10 내지 약 3000, 대안으로 약 10 내지 약 2000, 대안으로 약 10 내지 약 1500이다.

아세틸렌 제거 유닛이 프론트엔드 탈프로판기 또는 원료 기체 배열인 구체 예들에서, 수소화 반응기 (30)로 공급되는 고도 불포화 탄화수소는 메틸아세틸렌을 포함한다. 이러한 구체 예들에서, 수소화 반응기 (30)로 공급되는 메틸아세틸렌에 대한 수소의 몰 비율은 약 3 내지 약 3000, 대안으로 약 5 내지 약 2000, 대안으로 약 10 내지 약 1500이다.

아세틸렌 제거 유닛이 프론트엔드 탈프로판기 또는 원료 기체 배열인 구체 예들에서, 수소화 반응기 (30)로 공급되는 고도 불포화 탄화수소는 프로파디엔을 포함한다. 이러한 구체 예들에서, 수소화 반응기 (30)로 공급되는 프로파디엔에 대한 수소의 몰 비율은 약 3 내지 약 3000, 대안으로 약 5 내지 약 2000, 대안으로 약 10 내지 약 1500이다.

또 다른 실시태양에서, 반응기(30)는 복수의 반응기를 나타낼 수 있다. 선택적으로 복수의 반응기는 반응에 의해 생성된 열을 제거하기 위한 수단으로 분리될 수 있다. 선택적으로 복수의 반응기는 유입 흐름 및 반응기로부터 의 방출 흐름을 조절하기 위한 수단 또는 복수의 반응기 내 개별적인 반응기 그룹 또는 양자택일적인 반응기 그룹이 재생되도록 허용하는 열 제거 수단에 의해 분리될 수 있다. 선택적 수소화 촉매는 수소화 반응기 (30) 내에서, 고정 촉매 층 (fixed catalyst bed)과 같은 임의의 적절한 배열로 배치될 수 있다. 또한 일산화탄소가 별도의 스트림 (미도시)을 경유하여 반응기(30)에 공급될 수 있거나, 또는 일산화탄소는 수소 스트림(20)과 혼합될 수 있다. 실시태양에서, 수소화 공정 과정에서 반응기(30)에 공급되는 일산화탄소의 양은 반응기(30)에 공급되는 유체 (fluid)의 전체 몰(mole) 기준으로 약 0.15 mol% 미만이다.

수소화 반응기 (30)는 수소 존재에서 선택적 수소화 촉매와 접촉하여 고도 불포화 탄화수소를 하나 이상의 불포화 탄화수소로 선택적으로 수소화시키기에 유효한 조건들에서 운전된다. 조건들은 바람직하게는 고도 불포화 탄화수소를 불포화 탄화수소로 최대로 수소화하고 고도 불포화 탄화수소를 포화 탄화수소로 최소로 수수화하기에 유효하다. 일부 실시태양들에서, 아세틸렌은 에틸렌으로 선택적으로 수소화된다. 대안으로 메틸아세틸렌은 프로필렌으로 선택적으로 수소화된다; 대안으로 프로파디엔은 프로필렌으로 선택적으로 수소화된다. 대안으로, 부타디엔은 부텐으로 선택적으로 수소화된다. 일부 실시태양들에서, 수소화 구역 내부 온도는 약 5℃ 내지 약 300℃, 대안으로 약 10℃ 내지 약 250℃, 대안으로 약 15℃ 내지 약 200℃ 이다. 일부 실시태양들에서, 수소화 구역 내부 압력은 평방인치 당 약 15 (204 kPa) 내지 약 2,000 (13,890 kPa) 파운드 게이지 (psig), 대안으로 약 50 psig (446 kPa) 내지 약 1,500 psig (10,443 kPa), 대안으로 약 100 psig (790 kPa) 내지 약 1,000 psig (6,996 kPa)이다.

도 1을 다시 참조하면, 수소화 반응기 (30)에서 생성된 하나 이상의 모노올레핀을 포함하는 불포화 탄화수소 및 전환되지 않은 반응물을 포함하는 방출 스트림(40)이 수소화 반응기 (30)에서 유출된다. 수소화 반응기 (30)가 백엔드 아세틸렌 제거 유닛 배열인 실시태양에서, 방출 스트림 (40)은 주로 에틸렌을 포함하고 약 5 ppm 미만, 대안으로 약 1 ppm 미만의 고도 불포화 탄화수소를 포함한다. 수소화 반응기 (30)가 프런트엔드 탈에탄기, 프런트엔드 탈프로판기, 또는 원료 기체 아세틸렌 제거 유닛 배열인 실시태양들에서, 방출 스트림 (40)은 주로 에틸렌을 포함하고 약 5 ppm 미만, 대안으로 약 1 ppm 미만의 아세틸렌을 포함하지만, 고도 불포화 탄화수소 예컨대 메틸아세틸렌 또는 프로파디엔은 약 5000 ppm 미만, 대안으로 약 4000 ppm 미만을 포함한다.

실시태양에서, 본원에 개시된 유형의 선택적 수소화 촉매는 본원에 개시된 유형의 촉매 지지체가 결여된 달리 유사한 촉매와 비교할 때 대등한 촉매 활성을 가진다. 예를들면, 본 발명의 선택적 수소화 촉매는 달리 유사한 촉매와 비교할 때 적어도 하나의 성능 특성이 개선된다. 실시태양에서, 본 발명의 선택적 수소화 촉매는 바람직한 특성들이 최적으로 균형을 이룬다. 예를들면, 본원에 개시된 유형의 선택적 수소화 촉매는 달리 유사한 촉매와 대등한 촉매 활성 또는 정제 (clean up) 온도를 가진다. 대등한 촉매 활성은 대등한 정제 온도로 이어진다. 이하, 달리 유사한 촉매란 무기 촉매 지지체, 팔라듐 및 하나 이상의 선택도 개선제들을 가지지만 본원에 개시된 유형의 촉매 지지체가 결여된 선택적 수소화 촉매를 의미한다. 본원에서, 정제 온도란 T1으로 언급되고 불포화 탄화수소 및 고도 불포화 탄화수소 예컨대 아세틸렌 및 디올레핀을 포함하는 대표적인 프런트엔드 탈에탄기, 프런트엔드 탈프로판기, 또는 원료 기체아세틸렌 제거 유닛 피드 스트림에서 처리될 때 유출액에서 아세틸렌 농도가 20 ppm 이하로 떨어지는 온도를 의미한다. T1 결정 방법은 예를들면 각각 본원에 전체가 통합되는 미국특허번호 7,417,007 및 6,417,136에 상세히 기재된다. 실시태양에서, 신품 촉매에 대하여 수소화 본원에 개시된 유형의 선택적 촉매의 T1은 약 80℉ 내지 약 160℉, 대안으로 약 85℉ 내지 약 150℉, 대안으로 약 90℉ 내지 약 140℉이다. 실시태양에서, 본원에 개시된 유형의 선택적 수소화 촉매는 본원에 개시된 유형의 촉매 지지체가 결여된 달리 유사한 촉매와 비교할 때 증가된 선택도 범위 (window)를 보인다. 본원에서, 선택도 범위는 촉매가 특정 반응에 대하여 원하는 선택도를 보이는 반응 시간 주기를 의미한다. 예를들면, 본원에 개시된 유형의 선택적 수소화 촉매가 아세틸렌 수소화 반응기들에서 촉매로 사용될 때 에틸렌에 대한 선택도 범위는 약 200 시간 이상, 대안으로 약 250 시간 이상, 또는 대안으로 약 300 시간 이상이다. 본원에 개시된 유형의 선택적 수소화 촉매의 선택도 범위는 본원에 개시된 유형의 촉매 지지체가 결여된 달리 유사한 촉매와 비교할 때 약 50% 이상, 대안으로 약 75% 이상, 또는 대안으로 약 100% 이상 증가된다. 대안으로, 본원에 개시된 유형의 선택적 수소화 촉매의 선택도 범위는 본원에 개시된 유형의 촉매 지지체가 결여된 달리 동일한 촉매와 비교될 때 약 50% 이상, 대안으로 약 75% 이상, 또는 대안으로 약 100% 이상 증가된다.

실시태양에서, 본원에 개시된 유형의 선택적 수소화 촉매는 약 35℉ 내지 약 120℉, 대안으로 약 40 ℉ 내지 약 80℉, 또는 대안으로 약 45 ℉ 내지 약 60℉ 의 운전 범위를 가진다. 본원에 개시된 유형의 선택적 수소화 촉매의 운전 범위는 본원에 개시된 유형의 촉매 지지체가 결여된 달리 유사한 촉매와 비교할 때 약 10% 이상, 대안으로 약 15% 이상, 대안으로 약 20% 이상 증가된다. 대안으로, 본원에 개시된 유형의 선택적 수소화 촉매의 운전 범위는 본원에 개시된 유형의 촉매 지지체가 결여된 달리 동일한 촉매와 비교할 때 약 10% 이상, 대안으로 약 15% 이상, 대안으로 약 20% 이상 증가된다. 운전 범위 (△T)는 고도 불포화 및 불포화 탄화수소를 포함하는 공급물에서3 wt.%의 에틸렌이 수소화되는 폭주 온도 (T2) 및 정제 온도 (T1) 간의 차이로 정의된다. △T는 고도 불포화 탄화수소 (예를들면, 아세틸렌)의 불포화 탄화수소 (예를들면, 에틸렌)로의 수소화에 있어서 촉매 선택도 범위 및 운전 안정성에 대한 편의적 측정치이다. 촉매가 선택적일수록, 주어진 불포화 탄화수소 (예를들면, 에틸렌)를 수소화 하기 위하여 T1를 더욱 초과한 온도가 필요하다. T2는 단열 반응기에서 에틸렌 수소화 폭주 반응 가능성이 높은 온도와 일치한다. 따라서, 더 큰 △T는 완전한 아세틸렌 수소화를 위한 더욱 선택적 촉매 및 더욱 광범위한 운전 범위로 이행된다.

실시태양에서, 방법은 본원에 개시된 유형의 촉매지지체를 제공하는 단계 및 선택적 수소화 촉매를 형성하기 위하여 촉매지지체를 이용하는 단계로 구성된다. 선택적 수소화 촉매는 관련 설명서를 포함하거나 부착된 포장 제품으로 더욱 처리될 수 있다. 일부 실시태양들에서, 설명서는 본원에 개시된 유형의 촉매지지체로부터 형성되는 선택적 수소화 촉매의 선택도 범위에 관한 정보 단독 또는 본원에 개시된 유형의 촉매지지체 없이 제조된 선택적 수소화 촉매와의 비교에 대한 정보를 함께 제공한다. 일부 실시태양들에서, 설명서는 하나 이상의 용도들에서 선택적 수소화 촉매를 사용하는 지시 및/또는 추천사항을 제공할 수 있다. 예를들면, 설명서에는 본원에서 개시된 유형의 촉매지지체로부터 형성되는 (즉 쌍봉 공극직경 분포를 가지는)선택적 수소화 촉매가 더 넓은 선택도 범위가 바람직한 용도에서 사용될 수 있다는 것을 표기할 수 있다.

실시예들

포괄적으로 기술된 본 발명에 대하여, 하기 실시예들은 본 발명의 특정 실시태양들로 제공되며 이의 실현 및 이점들을 보이기 위한 것이다. 실시예들은 단지 예시적이고 어떠한 방식으로도 하기 청구범위를 한정하지 않는다는 것을 이해하여야 한다.

실시예 1

본 실시예는 수소화 공정에 사용되는 다양한 팔라듐-함유 촉매 조성물들 제조를 설명한다. 다음과 같이 촉매 A 내지 E를 제조하였다: 표면적 5 m2/g 내지 12 m2/g인 α-알루미나 지지체를 BASF에서 입수하였다. 지지체를 염소-처리한 후, 본원에 기재된 바와 같이 팔라듐 및 은을 첨가하였다.

표 1, 2, 및 3은 촉매 A 내지 E의 물성을 요약한 것이다. 도 2-6은 촉매 A 내지 E에 대하여 수은 공극 측정에 의한 공극분포를 보인다. 점선은 샘플 분포이고 실선은 압입 누적 백분율이다.

| 촉매 | 형태 | Pd (ppm) |

Ag (ppm) |

표면적 (m2/g)1 |

| A | 압출물 | 252 | 1718 | 9.57 |

| B | 압출물 | 284 | 2492 | 8.12 |

| C | 압출물 | 308 | 1869 | 8.57 |

| D | 펠렛 | 267 | 1840 | 6.71 |

| E | 압출물 | 307 | 1889 | 11.22 |

| 펠렛은 ~4mm x 4mm 압출물은 ~5mm x 3mm 1 Brunauer, Emmett, 및 Teller 방법에 의함 |

||||

| 범위 1 | 범위 2 | 범위 3 | 범위 4 | |||||

| 촉매 | 공극 직경 범위 (nm) |

% 총 공극용적 | 공극 직경 범위 (nm) |

% 총 공극용적 | 공극 직경 범위 (nm) |

% 총 공극용적 | 공극 직경 범위 (nm) |

% 총 공극용적 |

| A | 29736 내지 2000 | 0.51 | -- | -- | 2000 내지 45 | 94.29 | 45 내지 10 | 5.2 |

| B | 21409 내지 2,000 | 0.15 | 2000 내지 332 | 19.32 | 332 내지 35 | 80.53 | -- | -- |

| C | 21449 내지 230 | 24.7 | -- | -- | 230 내지 30 | 74.56 | 30 내지 10 | 0.74 |

| D | 21464 내지 280 | 23.9 | -- | -- | 280 내지 30 | 76.1 | -- | -- |

| E | 21469 내지 280 | 17.53 | -- | -- | 280 내지 36 | 76.87 | 36 내지 10 | 5.6 |

| 촉매 | 형태 | 표면적 (m2/g)1 |

공극용적 (cc/g)2 |

| A | 압출물 | 9.57 | 0.326 |

| B | 압출물 | 8.12 | 0.344 |

| C | 압출물 | 8.57 | 0.253 |

| D | 펠렛 | 6.71 | 0.212 |

| E | 압출물 | 11.22 | 0.265 |

| 1 Brunauer, Emmett, 및 Teller 방법에 의함 2 ASTM UOP578-02에 따름 |

|||

실시예 2

촉매 성능 운전은 다음과 같이 진행되었다: 약 20 mL의 촉매가 약 40 mL의 알룬둠 (alundum)과 혼합되었으며, 약 0.62 인치의 내부 지름과 약 18 인치의 길이를 갖는 스테인리스 강 재킷반응기 튜브 (stainless steel jacketed reactor tube) 내에 놓여졌다. 촉매를 반응기 중앙에 배치하고 반응기의 양쪽 끝을 약 10 mL의 알룬둠으로 패킹하였다. 반응 온도는 반응기 튜브의 재킷을 통하여 에틸렌 글리콜을 순환시킴으로써 조절되었다. 그 후 촉매는 대기압에서 나열된 온도에서 2시간 동안 200 mL/분의 유속으로 수소에 의해 활성화되었다. 그 후, 촉매는, 약 913 mL/분의 유속으로, 약 200 psig에서, 피드 기체 (약 13 중량%의 메탄, 85.8 중량%의 에틸렌, 1.2 중량%의 아세틸렌, 및 0.1 중량%의 수소) 와 접촉되었다. 일부 운전에서는 더 높은 수소 농도를 적용하고 기록하였다. 반응 온도가 조절되어서 약 90%의 아세틸렌 전환율을 얻었다. 전환율은 아세틸렌의 소멸에 의존한다. 기체 분석은 KCl-Al2O3 PLOT 칼럼을 사용하는 기체 크로마토그래피에 의하여 수행되었다. 도 7은 시간 함수로서 아세틸렌 90% 전환율 유지에 필요한 온도를 보인다. 도 8은 시간 함수로서 에틸렌에 대한 선택도를 보인다.

에틸렌에 대한 선택도 (sel.)를 다음 식들로 계산하였고, 여기에서 “C4” 는 부탄, 부텐 및 부타디엔을 나타내고 “중질”은 C4보다 큰 탄소원자들을 가지는 탄화수소를 의미한다:

에탄 선택도 = (에탄 생성량 / 아세틸렌 소모량)*100

C4 선택도 = (C4 생성량 / 아세틸렌 소모량)*100

중질 선택도 = (중질 생성량 / 아세틸렌 소모량)*100

에틸렌 선택도 = 100 - 에탄 선택도 - C4 선택도 - 중질 선택도

결과는, 도 7에서 시간 0에서 대등한 온도로 나타나는 것으로 모든 촉매가 양호한 활성을 보이지만, 본원에 개시된 유형의 촉매 (즉, 촉매 C, D, 및 E)는 수평적 조정 온도를 보였다. 이는 본원에 개시된 유형의 공극 분포를 가지는 촉매 지지체가 결여된 촉매 A 및 B와는 대조적이다. 촉매 A 및 B의 경우, 온도는 운전 종료를 향하여 증가하였다. 또한, 선택도에 관한 도 8을 참조하면, 촉매 C, D, 및 E는 조사 시간 주기에 걸쳐 선택도에서 평탄 구간으로 나타낸 바와 같이 선택도 증가를 보였다. 이와는 대조적으로, 촉매 A 및 B는 약 150 시간 이후 선택도는 감소하였다. 촉매 C, D, 및 E는 특히 공극분포에서 1,000 nm 주위에 피크가 존재하는 공극분포를 가지는 선택적 수소화 촉매이지만 촉매 A 및 B는 이러한 피크를 가지지 않는다.

추가 실시태양들

하기 나열된 실시태양들은 비-제한적 실시예들로서 제공된다:

1. 조성물에 있어서, 금속 또는 준금속의 산화물을 포함하는 압출 무기 지지체; 및 적어도 하나의 촉매 활성 금속으로 구성되고, 상기 압출 지지체는 공극들, 총 공극용적, 및 공극분포를 가지고; 공극분포는 적어도 2개의 공극직경 피크들을 가지며, 각각의 피크는 최대치를 가지고; 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지고; 압출 무기 지지체 총 공극용적의 약 5% 이상은 제1 공극직경 피크에 존재하는, 조성물.

2. 제1실시태양에 있어서, 제1 공극직경 피크의 제1 최대치는 약 200 nm 내지 약 9000 nm인, 조성물.

3. 제1실시태양 또는 제2실시태양에 있어서, 압출 무기 지지체의 총 공극용적 약 10% 이상은 제1 공극직경 피크 내에 있는, 조성물.

4. 제1실시태양 또는 제3실시태양에 있어서, 제1 공극직경 피크의 제1 최대치는 약 400 nm 내지 약 8000 nm인, 조성물.

5. 제4실시태양에 있어서, 압출 무기 지지체의 총 공극용적 약 15% 이상은 제1 공극직경 피크 내에 있는, 조성물.

6. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 금속 또는 준금속의 산화물은 실질적으로 실리카, 티타니아, 알루미나 또는 알루미네이트로 이루어지는, 조성물.

7. 제1실시태양, 제2실시태양, 제3실시태양, 제4실시태양 또는 제5실시태양에 있어서, 금속 또는 준금속의 산화물은 실질적으로 스피넬로 이루어지는, 조성물.

8. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 표면적은 약 1m2/g 내지 약 35m2/g인, 조성물.

9. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 시차수은압입으로 결정될 때 총 공극용적은 약 0.1 cc/g 내지 약 0.6 cc/g인, 조성물.

10. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 제1 피크 제1 최대치 및 제2 피크 제2 최대치 간의 거리는 적어도 약 400 nm인, 조성물.

11. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 제1 피크는 비-정규분포이고 반높이선 피크 폭은 제2 피크의 반높이선 피크 폭보다 큰, 조성물.

12. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 할로겐을 더욱 포함하는, 조성물.

13. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 10족 금속을 더욱 포함하는, 조성물.

14. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 1B족 금속을 더욱 포함하는, 조성물.

15. 선행 실시태양들 중 어느 하나의 실시태양에 있어서, 염소를 더욱 포함하는, 조성물.

16. 수소화 촉매 제조방법에 있어서, 압출물을 형성하기 위하여 금속 또는 준금속의 산화물, 공극 형성제, 및 물을 포함하는 혼합물을 압출하는 단계; 건조 압출물을 형성하기 위하여 압출지지체를 건조시키는 단계; 소결 압출물을 형성하기 위하여 건조 압출물을 소성하는 단계; 염소화 지지체를 형성하기 위하여 소결 압출물을 염소-함유 화합물과 접촉시키는 단계; 정화 염소화 지지체를 형성하기 위하여 염소화 지지체에서 염소 함량을 감소시키는 단계; 및 수소화 촉매를 형성하기 위하여 정화 염소화 지지체를 10족 금속 및 1B족 금속과 접촉시키는 단계로 구성되고, 수소화 촉매의 공극분포는 적어도 2개의 공극직경 피크들을 보이고, 각각의 피크는 최대치를 가지고, 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지는, 수소화 촉매 제조방법.

17. 제16 실시태양에 있어서, 소결 압출물, 염소화 지지체, 정화 염소화 지지체, 또는 수소화 촉매의 표면적은 약 1 m2/g 내지 약 35 m2/g인, 방법.

18. 제16실시태양 또는 제17 실시태양에 있어서, 소결 압출물, 염소화 지지체, 정화 염소화 지지체, 또는 수소화 촉매의 총 공극용적은 시차수은압입으로 측정될 때 약 0.1 cc/g 내지 약 0.6 cc/g인, 방법.

19. 제16실시태양, 제17실시태양 또는 제18 실시태양에 있어서, 압출물은 실질적으로 실리카, 티타니아, 알루미나 또는 알루미네이트로 이루어지는, 조성물.

20. 제16실시태양, 제17실시태양 또는 제18 실시태양에 있어서, 압출물은 실질적으로 알루미나로 이루어지는, 조성물.

21. 제16실시태양, 제17실시태양, 제19실시태양 또는 제20실시태양에 있어서, 수소화 촉매의 총 공극용적 약 5% 이상은 제1 공극직경 피크 내에 있는, 방법.

22. 금속 또는 준금속의 산화물을 포함하는 압출 무기 지지체에 있어서, 압출 무기 지지체의 공극분포는 적어도 2개의 공극직경 피크들을 보이고, 각각의 피크는 최대치를 가지고; 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지고; 압출 무기 지지체의 총 공극용적의 약 15% 이상은 제1 공극직경 피크에 있고; 무기 지지체의 표면적은 약 5 m2/g 내지 15 m2/g 인, 압출 무기 지지체.

23. 수소화 촉매 제조방법에 있어서, 다봉 공극직경 분포 (multimodal distribution)를 가지는 무기지지체를 선택하는 단계, 이때 적어도 하나의 공극직경 분포는 약 120 nm 이상의 직경을 가지는 공극들로 구성되고; 압출물을 형성하기 위하여 무기지지체 및 물을 포함하는 혼합물의 압출 단계; 건조 압출물을 형성하기 위하여 압출물을 건조하는 단계; 소결 압출물을 형성하기 위하여 건조 압출물을 소성하는 단계; 수소화 촉매를 형성하기 위하여 소결 압출물을 VIII족 금속 및 1B족 금속과 접촉하는 단계로 구성되는, 수소화 촉매 제조방법.

24. 제23 실시태양에 있어서, 염소화 지지체를 형성하기 위하여 소결 압출물과 염소-함유 화합물을 접촉하는 단계; 세척 염소화 지지체를 형성하기 위하여 염소화 지지체와 세척 용액을 접촉하는 단계; 수소화 촉매를 형성하기 위하여 세척 염소화 지지체와 VIII족 금속 및 1B족 금속을 접촉하는 단계를 더욱 포함하는, 방법.

25. 올레핀 풍부 탄화수소 스트림에서 고도 불포화 탄화수소를 덜 불포화 탄화수소로 선택적으로 수소화하는 방법에 있어서, 고도 불포화 탄화수소를 덜 불포화 탄화수소로 효과적으로 전환시킬 수 있는 조건들에서 수소 및 촉매 조성물 존재의 반응기에 고도 불포화 탄화수소 함유 탄화수소 유체 스트림을 도입하는 단계로 구성되고, 촉매 조성물의 적어도 50%는 제23실시태양의 방법으로 제조되는 수소화 촉매를 포함하는, 올레핀 풍부 탄화수소 스트림에서 고도 불포화 탄화수소를 덜 불포화 탄화수소로 선택적으로 수소화하는 방법.

26. 실질적으로 실리카, 티타니아, 알루미나 또는 스피넬로 이루어지는 다수의 압출 무기 지지체들 제조 단계; 압출 무기 지지체들에 대한 시차수은압입 로그 함수로써 공극 직경을 도시하는 단계; 및 적어도 2개의 피크들을 가지는 압출 무기 지지체들을 식별하는 단계로 구성되고, 이때 각각의 피크는 최대치를 가지고, 제1 피크는 약 120 nm 이상의 제1 공극 직경 최대치를 가지는 공극들을 가지고, 제1 공극직경 피크는 압출 무기 지지체의 총 공극용적의 약 5% 이상인, 방법.

27. 제26 실시태양에 있어서, 선택적 수소화 촉매 제조용 압출 무기 지지체들을 마케팅 하는 단계를 더욱 포함하는, 방법.

28. 10족 금속, 1B족 금속 및 임의의 선행실시태양들 중 적어도 하나의 압출 무기 지지체들로 구성되는 수소화 촉매.

29. 임의의 선행실시태양들 중 적어도 하나의 압출 무기 지지체들 및 오염률이 감소되는 수소화 촉매 제조를 위한 상기 압출 무기 지지체들 사용 설명서로 구성되는 포장 제품.

본 발명의 실시태양들이 제시되고 설명되었지만, 당해 기술분야에서 통상의 지식을 가진 자는, 본 발명의 착상 및 교시를 벗어나지 않으면서, 본 발명을 변경시킬 수 있다. 본 발명에서 기재된 실시예들은 단지 예시적인 것이며, 본 발명의 범위를 제한하는 것은 아니다. 본 발명의 다양한 변경 및 수정이 본 발명의 범위 내에서 가능하다. 수치 범위 또는 한계가 명시적으로 언급되었지만, 이러한 명시적 범위 또는 제한은 명시적으로 기술된 범위 또는 제한 내에 포함되는 수치의 범위 또는 제한을 포함하는 것으로 이해되어야 한다 (예를들면, 약 1 내지 약 10은 2, 3, 4, 등을 포함; 0.10 초과는 0.11, 0.12, 0.13, 등을 포함). 청구범위에 구성요소와 관련하여 사용된 "선택적으로"라는 용어는 필수적 또는 필수적이 아닌 구성을 의미한다. 양자 택일 모두가 청구범위에 포함된다. 구성하는, 포함하는, 가지는 등과 같이 더 넓은 용어를 사용하는 것은 이루어진, 실질적으로 이루어진, 실질적으로 구성되는 과 같은 더 좁은 용어를 포함하는 것으로 이해되어야 한다.

따라서, 본 발명의 보호범위는 전술된 설명에 의해 제한되지 않으며, 하기 및 청구범위의 모든 균등을 포함한 범위의 특허청구범위에 의해서만 제한된다. 각각의 청구항 및 모든 청구항은 본 발명의 한 실시예로서 명세서에 편입되어 있다. 따라서, 청구항은 추가적인 명세서이며 본 발명의 추가적 실시예이다. 본원에 인용된 모든 특허, 특허출원, 및 공개문헌은 참조로 본원에서 기재된 것에 예시적, 절차적 또는 기타 보충적으로 제공되는 정도로 본원에 포함된다.

Claims (29)

- 조성물에 있어서, 금속 또는 준금속의 산화물을 포함하는 압출 무기 지지체; 및 적어도 하나의 촉매 활성 금속으로 구성되고, 상기 압출 지지체는 공극들, 총 공극용적, 및 공극분포를 가지고; 공극분포는 적어도 2개의 공극직경 피크들을 가지며, 각각의 피크는 최대치를 가지고; 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지고; 압출 무기 지지체 총 공극용적의 약 5% 이상은 제1 공극직경 피크에 존재하는, 조성물.

- 제1항에 있어서, 제1 공극직경 피크의 제1 최대치는 약 200 nm 내지 약 9000 nm인, 조성물.

- 제1항 또는 제2항에 있어서, 압출 무기 지지체의 총 공극용적 약 10% 이상은 제1 공극직경 피크 내에 있는, 조성물.

- 제1항 또는 제3항에 있어서, 제1 공극직경 피크의 제1 최대치는 약 400 nm 내지 약 8000 nm인, 조성물.

- 제4항에 있어서, 압출 무기 지지체의 총 공극용적 약 15% 이상은 제1 공극직경 피크 내에 있는, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 금속 또는 준금속의 산화물은 실질적으로 실리카, 티타니아, 알루미나 또는 알루미네이트로 이루어지는, 조성물.

- 제1항, 제2항, 제3항, 제4항 또는 제5항에 있어서, 금속 또는 준금속의 산화물은 실질적으로 스피넬로 이루어지는, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 표면적은 약 1m2/g 내지 약 35m2/g인, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 시차수은압입으로 결정될 때 총 공극용적은 약 0.1 cc/g 내지 약 0.6 cc/g인, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 제1 피크 제1 최대치 및 제2 피크 제2 최대치 간의 거리는 적어도 약 400 nm인, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 제1 피크는 비-정규분포이고 반높이선 피크 폭은 제2 피크의 반높이선 피크 폭보다 큰, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 할로겐을 더욱 포함하는, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 10족 금속을 더욱 포함하는, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 1B족 금속을 더욱 포함하는, 조성물.

- 선행 항들 중 어느 하나의 항에 있어서, 염소를 더욱 포함하는, 조성물.

- 수소화 촉매 제조방법에 있어서, 압출물을 형성하기 위하여 금속 또는 준금속의 산화물, 공극 형성제, 및 물을 포함하는 혼합물을 압출하는 단계; 건조 압출물을 형성하기 위하여 압출지지체를 건조시키는 단계; 소결 압출물을 형성하기 위하여 건조 압출물을 소성하는 단계; 염소화 지지체를 형성하기 위하여 소결 압출물을 염소-함유 화합물과 접촉시키는 단계; 정화 염소화 지지체를 형성하기 위하여 염소화 지지체에서 염소 함량을 감소시키는 단계; 및 수소화 촉매를 형성하기 위하여 정화 염소화 지지체를 10족 금속 및 1B족 금속과 접촉시키는 단계로 구성되고, 수소화 촉매의 공극분포는 적어도 2개의 공극직경 피크들을 보이고, 각각의 피크는 최대치를 가지고, 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지는, 수소화 촉매 제조방법.

- 제16 항에 있어서, 소결 압출물, 염소화 지지체, 정화 염소화 지지체, 또는 수소화 촉매의 표면적은 약 1 m2/g 내지 약 35 m2/g인, 방법.

- 제16항 또는 제17 항에 있어서, 소결 압출물, 염소화 지지체, 정화 염소화 지지체, 또는 수소화 촉매의 총 공극용적은 시차수은압입으로 측정될 때 약 0.1 cc/g 내지 약 0.6 cc/g인, 방법.

- 제16항, 제17항 또는 제18 항에 있어서, 압출물은 실질적으로 실리카, 티타니아, 알루미나 또는 알루미네이트로 이루어지는, 조성물.

- 제16항, 제17항 또는 제18 항에 있어서, 압출물은 실질적으로 알루미나로 이루어지는, 조성물.

- 제16항, 제17항, 제19항 또는 제20항에 있어서, 수소화 촉매의 총 공극용적 약 5% 이상은 제1 공극직경 피크 내에 있는, 방법.

- 금속 또는 준금속의 산화물을 포함하는 압출 무기 지지체에 있어서, 압출 무기 지지체의 공극분포는 적어도 2개의 공극직경 피크들을 보이고, 각각의 피크는 최대치를 가지고; 제1 피크는 약 120 nm 이상의 제1 최대치 공극직경을 가지고 제2 피크는 약 120 nm 미만의 제2 최대치 공극직경을 가지고; 압출 무기 지지체의 총 공극용적의 약 15% 이상은 제1 공극직경 피크에 있고; 무기 지지체의 표면적은 약 5 m2/g 내지 15 m2/g 인, 압출 무기 지지체.

- 수소화 촉매 제조방법에 있어서, 다봉 공극직경 분포 (multimodal distribution)를 가지는 무기지지체를 선택하는 단계, 이때 적어도 하나의 공극직경 분포는 약 120 nm 이상의 직경을 가지는 공극들로 구성되고; 압출물을 형성하기 위하여 무기지지체 및 물을 포함하는 혼합물의 압출 단계; 건조 압출물을 형성하기 위하여 압출물을 건조하는 단계; 소결 압출물을 형성하기 위하여 건조 압출물을 소성하는 단계; 수소화 촉매를 형성하기 위하여 소결 압출물을 VIII족 금속 및 1B족 금속과 접촉하는 단계로 구성되는, 수소화 촉매 제조방법.

- 제23 항에 있어서, 염소화 지지체를 형성하기 위하여 소결 압출물과 염소-함유 화합물을 접촉하는 단계; 세척 염소화 지지체를 형성하기 위하여 염소화 지지체와 세척 용액을 접촉하는 단계; 수소화 촉매를 형성하기 위하여 세척 염소화 지지체와 VIII족 금속 및 1B족 금속을 접촉하는 단계를 더욱 포함하는, 방법.

- 올레핀 풍부 탄화수소 스트림에서 고도 불포화 탄화수소를 덜 불포화 탄화수소로 선택적으로 수소화하는 방법에 있어서, 고도 불포화 탄화수소를 덜 불포화 탄화수소로 효과적으로 전환시킬 수 있는 조건들에서 수소 및 촉매 조성물 존재의 반응기에 고도 불포화 탄화수소 함유 탄화수소 유체 스트림을 도입하는 단계로 구성되고, 촉매 조성물의 적어도 50%는 제23항의 방법으로 제조되는 수소화 촉매를 포함하는, 올레핀 풍부 탄화수소 스트림에서 고도 불포화 탄화수소를 덜 불포화 탄화수소로 선택적으로 수소화하는 방법.

- 실질적으로 실리카, 티타니아, 알루미나 또는 스피넬로 이루어지는 다수의 압출 무기 지지체들 제조 단계; 압출 무기 지지체들에 대한 시차수은압입 로그 함수로써 공극 직경을 도시하는 단계; 및 적어도 2개의 피크들을 가지는 압출 무기 지지체들을 식별하는 단계로 구성되고, 이때 각각의 피크는 최대치를 가지고, 제1 피크는 약 120 nm 이상의 제1 공극 직경 최대치를 가지는 공극들을 가지고, 제1 공극직경 피크는 압출 무기 지지체의 총 공극용적의 약 5% 이상인, 방법.

- 제26 항에 있어서, 선택적 수소화 촉매 제조용 압출 무기 지지체들을 마케팅 하는 단계를 더욱 포함하는, 방법.

- 10족 금속, 1B족 금속 및 임의의 선행 항들 중 적어도 하나의 압출 무기 지지체들로 구성되는 수소화 촉매.

- 임의의 선행 들 중 적어도 하나의 압출 무기 지지체들 및 오염률이 감소되는 수소화 촉매 제조를 위한 상기 압출 무기 지지체들 사용 설명서로 구성되는 포장 제품.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13/414,544 | 2012-03-07 | ||

| US13/414,544 US9108188B2 (en) | 2012-03-07 | 2012-03-07 | Selective hydrogenation catalyst and methods of making and using same |

| PCT/US2013/028597 WO2013134065A2 (en) | 2012-03-07 | 2013-03-01 | Selective hydrogenation catalyst and methods of making and using same |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140131524A true KR20140131524A (ko) | 2014-11-13 |

Family

ID=47884585

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147024250A KR20140131524A (ko) | 2012-03-07 | 2013-03-01 | 선택적 수소화 촉매 및 이의 제조 및 사용 방법 |

Country Status (15)

| Country | Link |

|---|---|

| US (4) | US9108188B2 (ko) |

| EP (1) | EP2822686A2 (ko) |

| JP (2) | JP6200906B2 (ko) |

| KR (1) | KR20140131524A (ko) |

| CN (2) | CN107159173A (ko) |

| AU (3) | AU2013230503B2 (ko) |