KR20140107351A - 강도 및 인성이 우수한 구형 흑연 주철 및 그 제조 방법 - Google Patents

강도 및 인성이 우수한 구형 흑연 주철 및 그 제조 방법 Download PDFInfo

- Publication number

- KR20140107351A KR20140107351A KR1020147018077A KR20147018077A KR20140107351A KR 20140107351 A KR20140107351 A KR 20140107351A KR 1020147018077 A KR1020147018077 A KR 1020147018077A KR 20147018077 A KR20147018077 A KR 20147018077A KR 20140107351 A KR20140107351 A KR 20140107351A

- Authority

- KR

- South Korea

- Prior art keywords

- phase

- cast iron

- graphite

- pearlite

- strength

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C37/00—Cast-iron alloys

- C22C37/04—Cast-iron alloys containing spheroidal graphite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D5/00—Heat treatments of cast-iron

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/08—Making cast-iron alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/08—Making cast-iron alloys

- C22C33/10—Making cast-iron alloys including procedures for adding magnesium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C37/00—Cast-iron alloys

- C22C37/10—Cast-iron alloys containing aluminium or silicon

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/005—Ferrite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/006—Graphite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/009—Pearlite

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Refinement Of Pig-Iron, Manufacture Of Cast Iron, And Steel Manufacture Other Than In Revolving Furnaces (AREA)

- Heat Treatment Of Steel (AREA)

Abstract

(a) 질량비로, C: 3.4%∼4%, Si: 1.9%∼2.8%, Mg: 0.02%∼0.06%, Mn: 0.2%∼1%, Cu: 0.2%∼2%, Sn: 0%∼0.1%, (Mn+Cu+10×Sn): 0.85%∼3%, P: 0.05% 이하, S: 0.02% 이하, 잔부 Fe 및 불가피한 불순물로 이루어지는 조성을 가지고, (b) 면적 비율로 2%∼40%의 미세 (ferrite) 상(相)과 60%∼98%의 미세 펄라이트(pearlite) 상으로 이루어지는 2상 혼합 기지 조직(matrix structure)을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며, (c) 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성되어 있는 구형(球形) 흑연 주철(鑄鐵).

Description

본 발명은 강도 및 인성(靭性)이 우수한 구형(球形) 흑연 주철(鑄鐵) 및 그 제조 방법에 관한 것이다.

구형 흑연 주철은 우수한 기계적 특성 및 양호한 주조성(鑄造性)을 가지므로, 각종 기계나 자동차의 부품에 널리 사용되고 있다. 그 중에서도 자동차의 서스펜션 암(arm), 스티어링 너클(steering knuckle) 등의 현가 장치(suspension system) 부품에는, 차체를 지지하기 위한 정적(靜的) 강도 및 피로 강도에 더하여, 사고 등에 의한 충격이 있을 경우에도 파손되지 않도록 하기 위한 내(耐)충격성이 요구된다. 자동차는 한랭지에서도 사용되므로, 예를 들면 -30℃와 같은 저온에서의 내충격성도 중요하다. 이 때문에, 현가 장치 부품에 사용되는 구형 흑연 주철에는, 인장 강도 및 내력(耐力) 외에, 신장 및 저온 충격 강도 등의 인성이 요구된다. 이와 같은 요구를 만족시키기 위하여, 종래부터 기지 조직(matrix structure)이 페라이트(ferrite) 상(相) 주체이며 인성을 구비한 구형 흑연 주철로서, JIS G 5502에 규정된 FCD400, FCD450 등이 사용되고 있다.

최근 지구 온난화 방지를 위해 자동차의 CO2 배출량의 삭감이 강하게 요구되고 있으며, 이를 위해서는 자동차의 연비 성능의 향상이 필요하며, 그 대응 기술의 하나로서 현가 장치 부품등의 경량화가 요구되고 있다. 필요한 강도를 확보하면서 부품을 경량화하기 위해서는, 부품의 소형화 및 박형화가 유효하다. 이 때문에 FCD400, FCD450 등보다 높은 강도의 FCD600, FCD700 등의 펄라이트(pearlite)계 구형 흑연 주철을 사용하는 것도 고려할 수 있지만, 구형 흑연 주철에서는 강도와 인성은 상반되는 특성이므로, FCD600, FCD700 등은 인성이 낮고, 내충격성이 요구되는 현가 장치 부품에 적합하지 않다. 강도 및 인성을 확보하면서 현가 장치 부품의 경량화를 도모하기 위해서는, 강도 및 인성의 양쪽이 우수한 구형 흑연 주철이 요구된다.

우수한 강도 및 인성을 가지는 구형 흑연 주철을 얻기 위하여, 종래부터 각종 제안이 이루어지고 있다. 예를 들면, 일본공개특허 제2001-214233호는, 두께가 1 cm 이하의 박육부(薄肉部; thin wall portion)를 가지는 구형 흑연 주철 부재로서, 0.5∼1 질량%의 Cu를 함유하는 구형 흑연 주철로 이루어지고, 기지의 페라이트화율이 60% 이상인 표층부와, 기지의 대부분이 펄라이트 상으로 이루어지는 내부를 가지고, 표층부의 두께가 실질적으로 전체 주물표면(casting surface)에 걸쳐서 0.05㎜∼0.45㎜이며, 이로써 높은 강성(剛性) 및 내충격성을 가지는 구형 흑연 주철 부재를 제안하고 있다. 이 구형 흑연 주철 부재에서는, 인성은 0.05㎜∼0.45㎜의 두께의 페라이트 상이 많은 표층부에서 확보하고, 강도는 펄라이트 상으로 이루어지는 내부에서 확보하고 있다. 그러나, 부재 내부를 고강도로 하기 위하여, 종래의 FCD600, FCD700 등의 펄라이트 계 구형 흑연 주철을 사용하고 있으므로, 인성이 낮다. 또한 국부적인 마모 및 산화에 의해 얇은 페라이트 표층부가 감소하면, 현가 장치 부품에 필요한 인성을 유지할 수 없게 될 우려가 있다.

일본공개특허 평8-13079호는, 중량비로, C: 3.0%∼4.0%, Si: 1.5%∼3.0%, Mn: 1.0% 이하, P: 0.030% 이하, S: 0.020% 이하, Cu: 1.0% 미만, Mg: 0.02%∼0.08%, 잔부가 철인 구형 흑연 주철을, 오스테나이트 영역 내의 온도 T1(870℃ 이상)까지 승온(昇溫)시킨 후, 소정 시간(예를 들면, 2시간) T1으로 유지하고, 이어서, 공석(共析) 변태 온도 영역 내의 소정 온도 T2(750℃∼850℃)까지 강온(降溫)시킨 후, 소정 시간(예를 들면, 1시간) T2로 유지하여, 마지막으로 상온까지 공랭함으로써, 펄라이트 상의 결정립계(結晶粒界)를 따라 페라이트 상이 메쉬형으로 형성되고, 이로써 강도 및 인성이 모두 높아진 구형 흑연 주철을 제조하는 방법을 제안하고 있다. 그러나, 오스테나이트화의 유지 온도 T1을 870℃ 이상(실시예에서는 930℃)로 높게 하고, 또한 유지 시간을 2시간으로 길게 하고 있으므로, 오스테나이트 결정립(結晶粒)(강온(降溫) 후에 펄라이트 결정립으로 됨)의 조대화(粗大化)에 의해 인성의 저하를 초래할 우려가 있다. 또한, 결정립계를 따라 형성된 저강도의 페라이트 상이 균열 전파의 경로가 되므로, 충분한 강도를 얻을 수 없게 될 우려가 있다.

따라서, 본 발명의 목적은, 우수한 강도 및 인성을 가지는 구형 흑연 주철, 및 그 제조 방법을 제공하는 것이다.

상기 목적을 감안하여 구형 흑연 주철의 합금 조성(組成) 및 열처리 조건에 대하여 예의(銳意) 연구한 결과, 본 발명자들은, (a) 펄라이트 상 안정화 원소인 Mn, Cu 및 Sn의 함유량을 최적화하고, 또한 (b) 열처리 조건으로서, 오스테나이트화 온도 영역에서의 유지 온도 및 유지 시간, 및 공석 변태 영역에서의 냉각 속도를 소정 범위로 설정하면, 면적 비율로 2%∼40%의 미세 페라이트 상과 60%∼98%의 미세 펄라이트 상으로 이루어지는 2상 혼합 기지 조직을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며, 또한 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성되어 있고, 이로써 우수한 강도 및 인성을 가지는 구형 흑연 주철을 얻을 수 있는 것을 발견하고, 본 발명에 이르렀다.

즉, 본 발명의 강도 및 인성이 우수한 구형 흑연 주철은,

(a) 질량비로, C: 3.4%∼4%, Si: 1.9%∼2.8%, Mg: 0.02%∼0.06%, Mn: 0.2%∼1%, Cu: 0.2%∼2%, Sn: 0%∼0.1%, (Mn+Cu+10×Sn): 0.85%∼3%, P: 0.05% 이하, S: 0.02% 이하, 잔부 Fe 및 불가피한 불순물로 이루어지는 조성을 가지고,

(b) 면적 비율로 2%∼40%의 미세 페라이트 상과 60%∼98%의 미세 펄라이트 상으로 이루어지는 2상 혼합 기지 조직을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며,

(c) 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성되어 있는 것을 특징으로 한다.

단위면적당 흑연의 총수에 대하여, 50%∼95%의 흑연 주위 펄라이트화율(흑연 외주 중 펄라이트 상에 접하고 있는 부분의 길이의 백분율로 정의함)을 가지는 흑연의 수의 비율은, 50% 이상인 것이 바람직하다.

본 발명의 구형 흑연 주철은, 강도의 지표로서의 인장 강도가 650 MPa 이상이며, 인성의 지표로서의 -30℃에서의 노치가 없는 샤피 충격 시험(notchless Charpy impact test)에 의한 충격 강도가 30 J/cm2 이상인 것이 바람직하다.

본 발명의 강도 및 인성이 우수한 구형 흑연 주철의 제조 방법은,

(1) 질량비로, C: 3.4%∼4%, Si: 1.9%∼2.8%, Mg: 0.02%∼0.06%, Mn: 0.2%∼1%, Cu: 0.2%∼2%, Sn: 0%∼0.1%, (Mn+Cu+10×Sn): 0.85%∼3%, P: 0.05% 이하, S: 0.02% 이하, 잔부 Fe 및 불가피한 불순물로 이루어지는 조성의 용탕(溶湯)을 주조(鑄造)하고, 응고시킨 후,

(2) (i) 기지 전체가 오스테나이트화하는 온도로 유지됨으로써, 미세 오스테나이트 결정립(강온 후에 펄라이트 결정립으로 변태함)을 생성하는 공정, 및 (ii) 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간에 있어서, 미세 페라이트 상이 생성되는 냉각 속도로 냉각시키는 공정을 포함하는 열처리를 행하고, 이로써, (a) 면적 비율로 2%∼40%의 미세 페라이트 상과 60%∼98%의 미세 펄라이트 상으로 이루어지는 2상 혼합 기지 조직을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며, 또한 (b) 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성된 조직으로 하는 것을 특징으로 한다.

본 발명의 구형 흑연 주철의 제조 방법에 있어서, 미세 오스테나이트 결정립을 생성하기 위해 오스테나이트화 열처리 조건을 800℃∼865℃에서 5∼30 분으로 하는 것이 바람직하고, 또한 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간을 750℃∼670℃로 하고, 또한 그 온도 구간에서의 냉각 속도를 1∼20 ℃/분으로 하는 것이 바람직하다.

본 발명의 구형 흑연 주철은 면적 비율로 2%∼40%의 미세 페라이트 상과 60%∼98%의 미세 펄라이트 상으로 이루어지는 2상 혼합 기지 조직을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며, 또한 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성되어 있으므로, 강도 및 인성이 우수하여, 자동차의 부품, 특히 저온에서의 내충격성이 요구되는 현가 장치 부품에 매우 적합하고, 부품의 경량화에 의한 자동차의 저연비화에 공헌한다.

도 1은 본 발명의 구형 흑연 주철의 조직을 나타내는 광학 현미경 사진이다.

도 2는 본 발명의 구형 흑연 주철의 조직을 나타내는 광학 현미경 사진이다.

도 3은 본 발명의 구형 흑연 주철을 제조하기 위한 열처리 패턴을 개략적으로 나타낸 그래프이다.

도 2는 본 발명의 구형 흑연 주철의 조직을 나타내는 광학 현미경 사진이다.

도 3은 본 발명의 구형 흑연 주철을 제조하기 위한 열처리 패턴을 개략적으로 나타낸 그래프이다.

본 발명의 구형 흑연 주철 및 그 제조 방법을 이하에서 상세하게 설명한다. 특별히 언급하지 않는 한, 합금의 구성 원소의 함유량은 질량%로 나타낸다.

[A] 구형 흑연 주철의 조성

(1) C: 3.4%∼4%

C는, 응고 개시 온도를 저하시켜 주조성을 향상시키고, 또한 흑연을 정출(晶出)시키고, 펄라이트 상을 석출시키는 데 필요하다. C 함유량이 3.4% 미만에서는 탄소 화합물이 매우 경화되고 취화(脆化)되기 쉬워 인성이 저하되고, 또한 4%를 초과하면 이상(異常) 흑연이 쉽게 생겨, 구형 흑연 주철의 강도는 저하된다. 그러므로, C 함유량을 3.4%∼4%로 한다. 바람직한 C 함유량은 3.6%∼3.8%이다.

(2) Si: 1.9%∼2.8%

Si는, 흑연의 정출을 촉진하거나, 용탕의 유동성을 높이는 데 필요하다. Si함유량이 1.9% 미만에서는 탄소 화합물이 매우 경화되고 취화되기 쉬워, 구형 흑연 주철의 피삭성(被削性) 및 인성이 저하되고, 또한 2.8%를 초과하면 펄라이트화의 억제 작용이 높아지고, 구형 흑연 주철의 강도가 저하되고, 또한, 페라이트 상의 저온 인성도 악화된다. 그러므로, Si 함유량은 1.9%∼2.8%로 한다. 바람직한 Si 함유량은 2.0%∼2.6%이다.

(3) Mg: 0.02%∼0.06%

Mg는 흑연 구형화에 필요한 원소이지만, 그 함유량이 0.02% 미만에서는 흑연 구형화의 효과가 불충분하다. 한편, Mg 함유량이 0.06%를 초과하면 탄소 화합물이 매우 경화되고 취화되기 쉬워, 구형 흑연 주철의 피삭성 및 저온 인성이 저하된다. 그러므로, Mg 함유량은 0.02%∼0.06%로 한다. 바람직한 Mg 함유량은 0.03%∼0.05%이다.

(4) Mn: 0.2%∼1%

Mn은 원료로부터 불가피하게 혼입되는 원소이지만, 펄라이트 상 안정화 원소로서 펄라이트 상을 석출시키는 작용을 가진다. Mn 함유량이 0.2% 미만에서는, 펄라이트 상을 충분히 생성시키지 못하고, 인장 강도, 내력 등의 필요한 강도를 얻을 수없다. 펄라이트화를 촉진하는 Mn 함유량은 1%까지 허용 가능하지만, 1%를 초과하면 탄소 화합물이 매우 경화되고 취화가 현저해져, 구형 흑연 주철의 피삭성 및 인성을 악화시킨다. 그러므로, Mn 함유량은 0.2%∼1%로 한다. Mn 함유량은 바람직하게는 0.4%∼0.8%이며, 더욱 바람직하게는 0.5%∼0.7%이다.

(5) Cu: 0.2%∼2%

Cu는, 펄라이트 상 안정화 원소로서 펄라이트 상을 석출시키는 데 필요하다. 또한 열처리 시에, Cu는 흑연과 기지의 계면에서의 배리어(barrier) 효과에 의해 오스테나이트 상으로부터 흑연 입자로의 탄소의 확산을 억제하고, 이로써 오스테나이트 상으로부터 페라이트 상으로의 변태를 지연시키고, 페라이트 상의 석출과 성장을 억제하는 것으로 여겨진다. Cu 함유량이 0.2% 미만에서는, 펄라이트 상을 충분히 생성하지 못하며, 구형 흑연 주철의 인장 강도는 저하된다. 한편, Cu가 2%를 초과하면, 구형 흑연 주철은 지나치게 고경도가 되고, 또한 흑연 구형화가 저해되어, 구형 흑연 주철의 신장 및 충격 특성이 저하된다. 그러므로, Cu 함유량은 0.2%∼2%로 한다. Cu 함유량은 바람직하게는 0.4%∼2%이며, 더욱 바람직하게는 0.5∼1%이다.

(6) Sn: 0%∼0.1%

Sn은 본 발명에 필수적인 원소는 아니지만, Mn 및 Cu와 동일하게 펄라이트 상을 석출시키는 펄라이트 상 안정화 원소이므로, Mn 및 Cu와 함께 첨가해도 된다. 0.005% 이상의 Sn을 함유하는 경우, 펄라이트화가 촉진되어, 구형 흑연 주철의 강도 및 경도는 향상된다. 한편, 0.1%를 초과하는 Sn은 흑연 구형화를 저해하고, 또한 공정(共晶) 셀 경계에 편석(偏析)하여 저온 충격 강도 등의 인성을 저하시킨다. Sn을 함유하는 경우, 그 함유량을 0.005%∼0.1%로 한다. Sn 함유량은 바람직하게는 0.005%∼0.02%이며, 더욱 바람직하게는 0.005%∼0.01%이다.

(7) (Mn+Cu+10×Sn): 0.85%∼3%

펄라이트 상 안정화 원소에 대하여, 본 발명의 구형 흑연 주철은(Mn+Cu+10×Sn)=0.85%∼3%의 조건을 만족시킬 필요가 있다. 전술한 식 중의 각 원소 기호는 각 원소의 함유량(%)을 나타낸다. Cu 및 Mn은 필수 원소이며, 필요에 따라 Sn을 함유한다. Sn의 효과는 Mn 및 Cu의 효과의 대략 10배이므로, Sn 함유량의 10배(10×Sn)를 Mn 함유량 및 Cu 함유량과 등가(等價)로 한다. (Mn+Cu+10×Sn)이 0.85% 미만에서는 충분한 펄라이트 상 안정화 효과를 얻을 수 없고, 인장 강도, 내력 등의 강도가 불충분해진다. 한편, (Mn+Cu+10×Sn)이 3%를 초과하면, 펄라이트 상의 석출이 과잉으로 되어, 저온에서의 충격 강도 및 신장이 저하되고, 인성을 손상시킨다. 그러므로, (Mn+Cu+10×Sn)을 0.85%∼3%로 한다. (Mn+Cu+10×Sn)은 바람직하게는 1.0%∼2.5%이며, 더욱 바람직하게는 1.0%∼2.0%이다.

(8) P: 0.05% 이하

P는 원료로부터 불가피하게 혼입되는 흑연 구형화 저해 원소이므로, 그 함유량을 0.05% 이하로 한다.

(9) S: 0.02% 이하

S는 원료로부터 불가피하게 혼입되는 흑연 구형화 저해 원소이므로, 그 함유량을 0.02% 이하로 한다.

[B] 구형 흑연 주철의 조직

(1) 기지 조직

도 1은 본 발명의 구형 흑연 주철의 조직을 나타내는 광학 현미경 사진이다. 도 1에 있어서, 백색 부분 1은 페라이트 상이며, 회색 부분 2는 펄라이트 상이며, 흑색의 덩어리 3은 구형 흑연이다. 본 발명의 구형 흑연 주철의 기지 조직은, 미세 페라이트 상과 미세 펄라이트 상이 위장무늬형으로 분포하는(또는, 미세 페라이트 상이 펄라이트 상 중에 도해형(島海形)으로 분산한) 2상 혼합 조직이다. 기지 조직 중의 페라이트 상의 면적 비율은 2%∼40%(펄라이트 상은 60%∼98%)이다. 기지 조직 중의 페라이트 상의 면적 비율은, 구형 흑연 주철이 고인성이 요구되는 경우에는 20%∼40%(펄라이트 상은 60%∼80%)인 것이 바람직하고, 구형 흑연 주철이 고강도가 요구되는 경우에는 2%∼10%(펄라이트 상은 90∼98%)인 것이 바람직하다.

미세 펄라이트 상은, 오스테나이트화 열처리에 의해 완전히 오스테나이트화한 기지의 미세 결정립(오스테나이트 결정립)가, 강온에 의해 조대화하지 않고 펄라이트 변태한 것이다. 또한, 미세 페라이트 상은, 펄라이트 상 안정화 원소에 의한 페라이트 상의 석출·성장의 억제 및 공석 변태 온도 영역에서의 열처리에 의해, 페라이트 상의 석출 및 성장이 억제된 결과, 펄라이트 상의 결정립계를 따라 형성된 것이다. 미세 페라이트 상은 메쉬형이 아닌, 펄라이트 결정립에 의해 분단된 가늘고 긴 형상을 가진다. 이와 같은 페라이트 상의 형상을 「수지상(樹枝狀)」으로 칭할 수도 있다.

미세 페라이트 상이 펄라이트 결정립에 의해 분단되어 있는 2상 혼합 조직에 있어서, 페라이트 상의 「미세화」의 정도를 페라이트 상의 최대 길이에 의해 나타낼 수 있다. 페라이트 상의 최대 길이가 짧을수록, 펄라이트 결정립에 의한 페라이트 상의 분단이 진행되어 있고, 페라이트 상은 미세화되어 있다. 구체적으로는, 페라이트 상의 최대 길이는 300㎛ 이하인 것이 바람직하다. 페라이트 상의 최대 길이가 300㎛를 초과하면 페라이트 상이 미세화된 것이라고 할 수 없으며, 조대한 페라이트 상의 존재에 의해 구형 흑연 주철은 충분한 강도를 가지지 않는다. 페라이트 상의 최대 길이는 더욱 바람직하게는 200㎛ 이하이며, 가장 바람직하게는 150㎛ 이하이다. 페라이트 상의 최대 길이는 광학 현미경 사진 상에서 구할 수 있다.

(2) 2상 혼합 조직에서의 흑연의 분산 및 펄라이트 상의 생성

통상의 구형 흑연 주철은 흑연의 대략 전체 주위를 페라이트 상이 둘러싼 이른바 「벌스 아이 조직(bull's eye structure)」을 가지지만, 본 발명의 구형 흑연 주철은, 도 1에 나타낸 바와 같이, 흑연이 미세 페라이트 상 및 펄라이트 상의 2상 혼합 조직 중에 분산하고, 또한 흑연의 주위에 펄라이트 상이 생성한 조직을 가진다. 그러므로, 흑연의 외주에 있어서 페라이트 상은 펄라이트 상에 의해 분단되어 있다.

흑연 주위의 펄라이트 상의 석출량을 흑연 주위 펄라이트화율에 의해 나타낸다. 여기서, 「흑연 주위 펄라이트화율」은, 흑연 외주 중 펄라이트 상에 접하고 있는 부분의 길이의 백분율로 정의한다. 흑연 주위 펄라이트화율이 높을수록, 또한 흑연 주위 펄라이트화율이 높은 흑연이 많을수록, 인성, 특히 저온에서의 충격 특성이 향상된다. 본 발명의 구형 흑연 주철에서는, 단위면적당 흑연의 총수에 대하여, 흑연 주위 펄라이트화율이 50%∼95%인 흑연의 수의 비율이 50% 이상인 것이 바람직하다. 이와 같은 흑연의 수의 비율이 50% 미만에서는, 균열의 발생 기점(起点) 이 되기 쉬운 흑연과 페라이트 상의 계면이 증가하므로, 저온에서의 충격 특성이 저하된다. 흑연 주위 펄라이트화율이 50%∼95%인 흑연의 수의 비율은, 60% 이상이 더욱 바람직하고, 70% 이상이 가장 바람직하다. 그리고, 카운트되는 흑연은, 원상당 직경으로 환산하여 직경이 5㎛ 이상인 흑연이다. 흑연 주위 펄라이트화율 및 단위 면적당 흑연 주위 펄라이트화율이 50%∼95%인 흑연의 수의 비율의 구하는 방법에 대해서는 후술한다.

구형 흑연 주철의 균열은 주로 결정립계 또는 흑연과 기지의 계면에서 발생하고, 또한 파괴의 과정에서 흡수되는 에너지는, 균열 발생 에너지와 균열 전파 에너지의 총합이다. 일반적으로 흡수 에너지의 대부분은 균열 발생 에너지이며, 기지 조직의 경도가 높을수록, 흡수 에너지에서 차지하는 균열 발생 에너지의 비율이 높다. 상기 (1) 및 (2)에 기재된 특징을 가지는 조직을 가지는 본 발명의 구형 흑연 주철은, 하기 작용에 의해 균열의 발생이 억제되므로, 우수한 강도 및 인성을 가진다.

(a) 2상 혼합 조직에서는, 미세화한 펄라이트 결정립에 의해, 외력이 작용했을 때의 입계에서의 변형(strain)의 축적이 작으므로, 균열이 쉽게 생기지 않는다.

(b) 페라이트 상이 펄라이트 상 중에 미세하게 분산한 2상 혼합 조직에서는, 균열이 전파하는 경로에, 변형되기 쉬운 페라이트 상과 쉽게 변형되지 않는 펄라이트 상이 교호적(交互的)으로 존재함으로써, 균열의 에너지는 페라이트 상의 변형에 의해 흡수된다.

(c) 흑연 주위를 고강도의 펄라이트 상이 포위하고 있으므로, 흑연 근방의 기지가 강화되어 흑연과 기지의 계면에서의 균열의 발생이 억제된다.

구체적으로는, 본 발명의 구형 흑연 주철은 바람직하게는 650 MPa 이상의 인장 강도 및 30 J/cm2 이상의-30℃에서의 노치가 없는 샤피 충격 시험에 의한 충격 강도를 가진다. 인장 강도는 700 MPa 이상이 더욱 바람직하고, 750 MPa 이상이 가장 바람직하다. 또한, -30℃에서의 노치가 없는 샤피 충격 시험에 의한 충격 강도는 40 J/cm2 이상이 더욱 바람직하고, 50 J/cm2 이상이 가장 바람직하다.

본 발명의 구형 흑연 주철의 특성을 평가하는 데 있어서, 강도의 지표로서 인장 강도 대신 0.2% 내력을 사용하고, 또한 인성의 지표로서 샤피 충격 강도 대신에 신장을 사용할 수도 있다. 이 경우, 본 발명의 구형 흑연 주철은 370 MPa 이상의 0.2% 내력 및 8% 이상의 신장을 가지는 것이 바람직하다. 본 발명의 구형 흑연 주철의 0.2% 내력은 400 MPa 이상이 더욱 바람직하고, 430 MPa 이상이 가장 바람직하고, 또한 신장은 12% 이상이 더욱 바람직하고, 13% 이상이 가장 바람직하다.

[C] 구형 흑연 주철의 제조 방법

본 발명의 구형 흑연 주철의 제조 방법은, (1) 질량비로, C: 3.4%∼4%, Si: 1.9%∼2.8%, Mg: 0.02%∼0.06%, Mn: 0.2%∼1%, Cu: 0.2%∼2%, Sn: 0%∼0.1%, (Mn+Cu+10×Sn): 0.85%∼3%, P: 0.05% 이하, S: 0.02% 이하, 잔부 Fe 및 불가피한 불순물로 이루어지는 조성을 가지는 용탕을 주조하고, 응고시킨 후, (2) (i) 기지 전체가 오스테나이트화되는 온도로 유지됨으로써, 미세 오스테나이트 결정립(강온 후에 펄라이트 결정립으로 변태함)을 생성하는 공정, 및 (ii) 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간에 있어서, 미세 페라이트 상이 생성되는 냉각 속도로 냉각시키는 공정을 포함하는 열처리를 행하고, 이로써 (a) 면적 비율로 2%∼40%의 미세 페라이트 상과 60%∼98%의 미세 펄라이트 상으로 이루어지는 2상 혼합 기지 조직을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며, 또한 (b) 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성된 조직을 가지는 구형 흑연 주철을 제조한다. 공석 변태 온도 영역보다 낮은 온도 영역에서는, 실온까지 통상의 냉각이면 된다. 도 3은 본 발명의 구형 흑연 주철을 제조하기 위한 열처리 패턴을 개략적으로 나타낸다.

(1) 오스테나이트화 열처리 조건[공정(a)]

기지 조직 전체가 완전히 오스테나이트화되는 온도로 유지됨으로써, 미세 오스테나이트 결정립(강온 후에 펄라이트 결정립으로 변태함)을 생성한다. 이 오스테나이트화 온도는 800℃∼865℃인 것이 바람직하다. 이 온도가 800℃ 미만에서는 펄라이트 상이 잔류하고, 공석 변태 온도 영역에 강온 후에 펄라이트 상으로부터 페라이트 상이 생성 및 성장하므로, 결정립이 조대화하여, 강도가 저하된다. 한편, 이 온도가 865℃를 초과하면, 오스테나이트 결정립(강온 후에 펄라이트 결정립으로 변태함)이 조대화하여, 인성, 특히 저온에서의 충격 특성이 악화되고, 또한 열처리 변형이 커진다. 오스테나이트화 온도로 유지하는 시간은, 유지 온도에 따라 다르지만, 5∼30 분이 바람직하다. 5분 미만에서는 완전 오스테나이트화되기 어렵고 페라이트 상이 성장하여 강도가 저하되고, 또한 30분 초과에서는 오스테나이트 결정립이 조대화하여, 강온 후에 미세 펄라이트 상을 얻지 못하고, 인성이 악화되고, 또한 열처리 변형이 커진다. 오스테나이트화 열처리 온도는 바람직하게는 800℃∼860℃이며, 더욱 바람직하게는 800℃∼855℃이다. 또한, 오스테나이트화 열처리 시간은 바람직하게는 10∼25 분이다.

(2) 공석 변태 온도 영역에서의 열처리 조건[공정(b)]

완전히 오스테나이트화된 구형 흑연 주철을, 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간에 있어서 페라이트 상이 미세하게 생성되는 냉각 속도로 냉각시키면, 기지 조직이 면적 비율로 2%∼40%의 미세 페라이트 상과 60%∼98%의 미세 펄라이트 상으로 이루어지는 2상 혼합 조직이 되고, 페라이트 상의 최대 길이가 300㎛ 이하이며, 또한 2상 혼합 기지 조직에 분산한 흑연의 주위에 펄라이트 상이 형성된다. 여기서, 공석 변태를 일으키는 온도 영역(공석 변태 온도 영역)은, 열처리에서의 냉각 과정에서, 오스테나이트로부터 페라이트로의 변태를 개시하는 온도 Ar3로부터, 오스테나이트가 페라이트 또는 페라이트 및 세멘타이트(cementite)로의 변태를 완료하는 온도 Ar1(공석 변태 온도)까지의 온도 영역을 말한다. 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간은 750℃∼670℃가 바람직하다. 750℃∼670℃의 온도 범위에 있어서 후술하는 소정 냉각 속도로 냉각시키면, 2상 혼합 조직을 얻을 수 있다. 소정 온도 구간의 상한을 730℃로 할 수도 있다.

공석 변태를 일으키는 온도 영역 내의 소정 온도 구간에서의 냉각 속도는, 기지 조직을 2상 혼합 조직으로 하고, 또한 흑연 주위에 펄라이트 상을 생성하는 데 중요하며, 구체적으로는 1∼20 ℃/분으로 하는 것이 바람직하다. 냉각 속도가 1℃/분 미만에서는, 흑연 주위에서의 페라이트화가 촉진되어, 미세 페라이트 상을 얻지 못하고, 강도가 저하된다. 한편, 냉각 속도가 20℃/분을 초과하면, 펄라이트 결정립계에서의 페라이트 상의 생성이 부족하고, 저온에서의 충격 특성이 악화되어, 충분한 인성을 얻을 수 없다. 더욱 바람직한 냉각 속도는 5∼15 ℃/분이다. 그리고, 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간에서의 온도 이력은, 펄라이트 결정립계에 미세 페라이트 상이 과부족없이 생성되고, 또한 흑연 주위에 펄라이트 상이 생성되는 한, 일정 속도의 연속적인 냉각일 수도 있고 단속적(斷續的) 냉각일 수도 있다. 공석 변태 온도 영역에서의 열처리 후, 상온까지 냉각시킨다. 그리고, 오스테나이트화 온도로부터 공석 변태 온도 영역까지의 냉각 속도는 2∼20 ℃/분인 것이 바람직하다.

본 발명을 이하의 실시예에 의해 더욱 상세하게 설명하지만, 본 발명은 이들로 한정되는 것은 아니다. 또한 특별히 언급하지 않는 한, 합금을 구성하는 각 원소의 함유량을 질량%로 나타낸다.

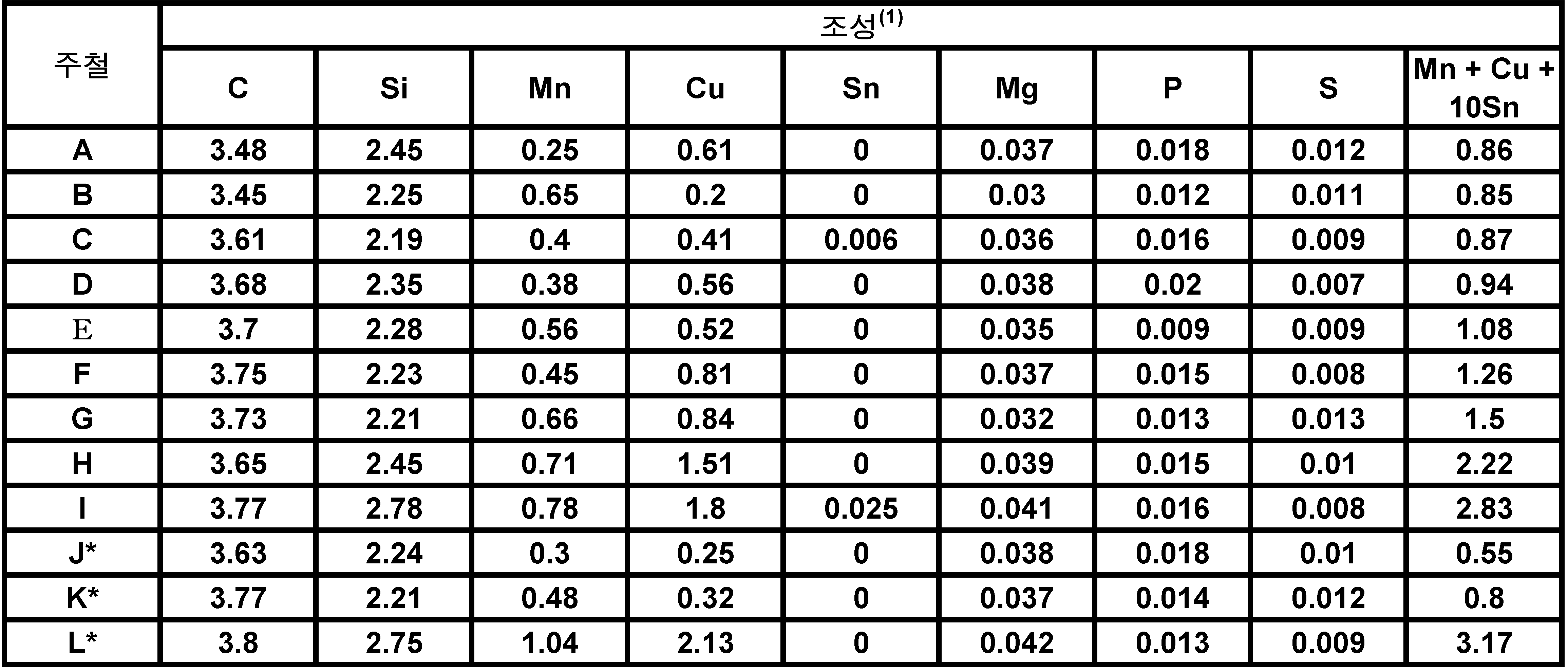

원재료로 되는 선철(銑鐵), 강판 스크랩, 구형 흑연 주철의 리턴 스크랩(return scrap)을 용량 100 kg의 고주파 용해로에서 용해하고, 가탄재, 펄라이트 상 안정화 원소 및 Fe-Si 합금을 첨가하여 성분 조정한 용탕을 용제(溶製)했다. 이 용탕을 흑연 구형화제로 하고 Fe-Si-Mg 합금과 이것을 덮는 강판 스크랩으로 이루어지는 커버재를 설치한 레이들(ladle)에, 약 1500℃에서 출탕하고, 샌드위치법에 의한 구형화 처리를 행하였다. 구형화 처리한 용탕을 약 1400℃에서 사형(砂型)에 주탕하여, 복수의 1인치 Y 블록을 주조했다. 주탕 시 용탕의 흐름에 Fe-Si 합금 분말을 첨가하고, 접종을 행하였다. 이와 같이 하여, 표 1에 나타낸 조성을 가지는 구형 흑연 주철을 얻었다. 주철 A∼I는 본 발명의 조성 범위 내에 있는 구형 흑연 주철이며, 주철 J∼L은 본 발명의 조성 범위 밖의 구형 흑연 주철이다. 주철 A∼L 중, 주철 A는 일본공개특허 평8-13079호에 개시된 조성 범위 내의 구형 흑연 주철이다. 또한, 주철 F는 펄라이트 상 기지를 가지는 FCD700에 상당하며, 주철 K는 페라이트 상 기지를 가지는 FCD450에 상당하며, 모두 생주물(as-cast) 상태에서는 종래의 구형 흑연 주철과 동일하다.

[표 1]

주: (1) 잔부는 Fe 및 불가피한 불순물이다.

*본 발명의 범위 밖이다.

상기 주철 A∼L로 이루어지는 Y 블록의 하부로부터 가로×세로가 약 25 ㎜×25 ㎜, 길이 약 170 ㎜의 공시재를 잘라내고, 표 2에 나타낸 열처리 조건 하에서 오스테나이트화 열처리 및 공석 변태 온도 영역에서의 열처리를 행하였다. 표 2에 있어서, A1, B1···E10, E11과 같이 알파벳에 1자리수 또는 10번대의 숫자가 부여된 공시재는 본 발명의 조건 하에서 열처리한 공시재이며, A51, D51···L51과 같이 알파벳에 50번대의 숫자를 부여한 공시재는 본 발명의 범위 밖의 조건 하에서 열처리한 공시재이다. 공시재 A51은, 일본공개특허 평8-13079호에 기재된 조건과 동일한 조건 하에서 오스테나이트화 열처리한 공시재이다. 공시재 D51은, 일본공개특허 제2001-214233호에 기재된 조건과 동일한 조건 하에서 공석 변태 온도 영역의 열처리를 행한 공시재이다. 또한 공시재 F51 및 K52는, 각각 FCD700 상당한 주철 F의 생주물 공시재, 및 FCD450 상당한 주철 K의 생주물 공시재이다. 각 공시재에 대하여, 하기의 시험을 행하였다.

(1) 조직

도 1 및 도 2는, 공시재 F1(본 발명의 구형 흑연 주철)의 조직을 나타내는 광학 현미경 사진이다. 도 1 및 도 2에 있어서, 백색 부분 1은 페라이트 상이며, 회색 부분 2는 펄라이트 상이며, 흑색의 덩어리 3은 구형 흑연이다. 도 1 및 도 2에 나타낸 바와 같이, 본 발명의 구형 흑연 주철은, 미세 페라이트 상과 미세 펄라이트 상이 복잡하게 혼재하는 기지 조직을 가지고, 그 중에 구형 흑연이 분산하고, 구형 흑연의 주위에 펄라이트 상이 생성된 조직을 가지고 있었다. 각 공시재의 조직의 관찰 결과를 표 2에 나타내었다.

각 공시재의 조직에 있어서, 페라이트 상의 최대 길이 및 흑연 주위 펄라이트화율이 50%∼95%인 흑연의 수의 비율을 구하였다. 페라이트 상의 최대 길이는, 조직의 광학 현미경 사진(배율 100배)의 시야(530㎛×710㎛) 내에서 최장의 페라이트 상의 윤곽을 트레이싱 페이퍼 상에 트레이싱한 후, 윤곽의 최대 거리의 양 단부를 연결하는 직선을 긋고, 그 직선의 길이를 화상 해석 장치(아사히화성 가부시키가이샤에서 제조한 IP-1000)로 측정함으로써 구하였다.

흑연 주위 펄라이트화율은, 광학 현미경으로 관찰된 시야에 있는 흑연 중, 5㎛ 이상의 원상당 직경을 가지는 흑연의 총수 Na를 카운트하고, 카운트한 흑연의 윤곽 및 흑연에 접하는 펄라이트 상의 윤곽을 트레이싱 페이퍼 상에 트레이싱하고, 상기 화상 해석 장치에 의해 각 흑연 외주의 길이 Lg와, 각 펄라이트 상의 외주 중 각 흑연 윤곽에 접하는 부분의 길이 Lp를 측정하고, Lp/Lg×100(%)을 계산하여, 얻어진 값을 카운트한 모든 흑연에 대하여 평균함으로써 구하였다. 또한, 흑연 주위 펄라이트화율이 50%∼95%인 흑연의 수의 비율은, 흑연 주위 펄라이트화율이 50%∼95%인 흑연의 수 Np를 카운트하고, Np/Na×100(%)을 계산함으로써 구하였다. 페라이트 상의 최대 길이, 및 흑연 주위 펄라이트화율이 50%∼95%인 흑연의 수의 비율은 모두, 임의의 5 시야에서 구한 값의 평균값이다. 결과를 표 2에 나타내었다.

(2) 인장(引張) 시험

각 공시재로부터 JIS Z 2201의 14A호의 시험편을 제작하고, JIS Z 2241에 따라 암슬러 인장 시험기(가부시키가이샤 시마즈 제작소에서 제조한 AG-IS250kN)에 의해 상온 인장 시험을 행하여, 인장 강도, 0.2% 내력 및 신장을 측정하였다. 결과를 표 2에 나타내었다.

(3) 샤피 충격 시험

각 공시재로부터, 길이 55 ㎜×높이 10 ㎜×폭 10 ㎜의 샤피 충격 시험용의 평활 노치 없음 시험편을 제작하고, JIS Z 2242에 따라, 충격시험기(가부시키가이샤 요네쿠라제작소에서 제조한 300CR)에 의하여, -30℃에서의 샤피 충격 강도를 측정하였다. 결과를 표 2에 나타내었다.

[표 2-1]

주: *를 부여한 구형 흑연 주철 및 공시재는 본 발명의 범위 밖이다.

[표 2-2]

주: (1) 페라이트 상의 면적 비율은(100-펄라이트 상의 면적 비율)%이다.

(2) 흑연 주위 펄라이트화율이 50%∼95%인 흑연.

*본 발명의 범위 밖이다.

[표 2-3]

주: (1) -30℃에서 측정.

* 본 발명의 범위 밖이다.

표 2에 나타낸 바와 같이, 본 발명의 조성 범위 내의 주철 A∼I로 이루어지는 공시재 중, 본 발명의 조건 하에서 열처리한 공시재 A1∼I1은 모두 미세 페라이트 상과 미세 펄라이트 상이 위장무늬형으로 뒤얽힌 2상 혼합 조직을 가지고, 페라이트 상의 최대 길이는 300㎛ 이하이며, 흑연 주위 펄라이트화율 50%∼95%의 흑연의 수의 비율은 50% 이상이며, 인장 강도는 650 MPa 이상이며, -30℃에서의 노치 없음 샤피 충격 강도는 30 J/cm2 이상이었다. 이들 데이터로부터, 본 발명의 범위 내의 공시재 A1∼I1은 높은 강도 및 인성을 가지는 것을 알 수 있다.

특히 (Mn+Cu+10×Sn)이 0.9% 이상에서, 공석 변태 온도 영역에서의 냉각 속도를 5℃/분 이상으로 한 공시재 D1, E2, E3, E6∼E10, E12, E13, F1, G1, H1 및 I1은 모두, 700 MPa 이상의 인장 강도를 가지고 있었다. 표 2로부터, 펄라이트 상 안정화 원소의 함유량의 증가와, 공석 변태 온도 영역에서의 냉각 속도의 증가에 의해 강도가 향상되는 것을 알 수 있다.

이에 비해, 본 발명의 조성 범위 밖에서 펄라이트 상 안정화 원소의 함유량이 적은 공시재 J51 및 K51은, 본 발명의 조건 하에서 열처리해도, 각각 509 MPa 및 637 MPa의 낮은 인장 강도밖에 가지지 않았다. 또한, 펄라이트 상 안정화 원소의 함유량이 많은 본 발명의 조성 범위 밖의 공시재 L51은, 866 MPa의 높은 인장 강도를 가지지만, 15.1 J/cm2의 낮은 충격 강도밖에 가지지 않으며, 높은 강도 및 인성을 겸비하는 요구를 만족하지 않았다. 또한, 본 발명의 조성 범위 내에 있지만 오스테나이트화 온도를 790℃로 본 발명보다 낮게 한 공시재 E51은, 618 MPa의 낮은 인장 강도밖에 가지지 않았다. 이는, 오스테나이트화 온도가 지나치게 낮아 펄라이트 상이 잔류했기 때문에, 공석 변태 온도 영역으로 강온한 다음에, 잔류 펄라이트 상으로부터 페라이트 상이 성장하여, 결정립이 조대화했기 때문인 것으로 여겨진다.

(Mn+Cu+10×Sn)이 각각 2.22% 및 2.83%인 공시재 H1 및 I1을 제외하고, 본 발명의 조성 범위 내의 공시재 A1∼G1의 -30℃에서의 노치 없음 샤피 충격 강도는 40 J/cm2 이상이었다. 본 발명의 범위 밖의 공시재 K52는 페라이트 상 기지로 이루어지는 생주물(열처리 없음)의 FCD450 상당의 구형 흑연 주철이며, 노치 없음 샤피 충격 강도는 39.2 J/cm2이다. 이러한 사실로부터, 본 발명의 공시재 A1∼G1의 충격 강도는 FCD450과 동등 이상인 것을 알 수 있었다. 공시재 F1 및 F51은 모두 (Mn+Cu+10×Sn)이 1.26%의 주철 F(FCD700 상당)로 이루어지고, 공시재 F1은 본 발명의 조건 하에서 열처리를 행하였지만, 생주물의 공시재 F51은 펄라이트 상 기지를 가지고 있었다. 측정 결과, 본 발명의 공시재 F1은 공시재 F51과 동등한 인장 강도를 가지고, 또한 52.3 J/cm2로서 공시재 F51의 13.3 J/cm2의 약 4배로 높은 충격 강도를 가지는 것을 알 수 있었다.

또한 본 발명의 조성 범위 내에서도, 오스테나이트화 열처리 조건을 일본공개특허 평8-13079호와 동일한 870℃×60분과 고온 또한 장시간으로 한 공시재 A51은, 충격 강도 10.5 J/cm2로 낮았다. 또한 오스테나이트화 온도를 870℃로 높게 한 공시재 E52는, 7.8 J/cm2로 낮은 충격 강도를 가졌다. 공시재 A51 및 E52의 충격 강도가 낮았던 것은, 오스테나이트화 온도가 높기 때문에, 오스테나이트 결정립(강온 후에 펄라이트 결정립으로 변태함)이 조대화하여, 인성이 저하되었기 때문으로 여겨진다.

공시재 D51은 본 발명의 조성 범위 내에 있지만, 공석 변태 온도 영역에서의 열처리 조건을 일본공개특허 제2001-214233호와 동일하게 한 공시재이다. 공시재 D51에 대한 750℃∼670℃의 온도 범위에서의(공석 변태 온도 영역 내의) 열처리 조건을, 50℃/분의 냉각 속도의 공냉으로 하였다. 그 결과, 공시재 D51은 높은 인장 강도를 가지지만, 충격 강도는 19.5 J/cm2로 낮았다. 이는, 공석 변태 온도 영역에서의 냉각 속도가 지나치게 컸기 때문에, 펄라이트 결정립계로의 페라이트 상의 생성이 부족하고, 인성이 저하되었기 때문으로 여겨진다.

상기한 바와 같이, 본 발명의 구형 흑연 주철은, FCD700과 동등한 인장 강도 및 FCD450과 동등한 충격 강도를 가지고, 우수한 강도 및 인성을 겸비하는 구형 흑연 주철인 것이 확인되었다.

Claims (5)

- 강도 및 인성(靭性)이 우수한 구형(球形) 흑연 주철(鑄鐵)로서,

(a) 질량비로, C: 3.4%∼4%, Si: 1.9%∼2.8%, Mg: 0.02%∼0.06%, Mn: 0.2%∼1%, Cu: 0.2%∼2%, Sn: 0%∼0.1%, (Mn+Cu+10×Sn): 0.85%∼3%, P: 0.05% 이하, S: 0.02% 이하, 잔부 Fe 및 불가피한 불순물로 이루어지는 조성(組成)을 가지고,

(b) 면적 비율로 2%∼40%의 미세 페라이트(ferrite) 상(相)과 60%∼98%의 미세 펄라이트(pearlite) 상으로 이루어지는 2상 혼합 기지 조직(matrix structure)을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며,

(c) 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성되어 있는,

구형 흑연 주철. - 제1항에 있어서,

단위면적당 흑연의 총수에 대하여, 50%∼95%의 흑연주위 펄라이트화율(흑연 외주 중 펄라이트 상에 접하고 있는 부분의 길이의 백분율로 정의함)을 가지는 흑연의 수의 비율이 50% 이상인, 구형 흑연 주철. - 제1항 또는 제2항에 있어서,

인장 강도가 650 MPa 이상이며, 또한 -30℃에서의 노치가 없는 샤피 충격 시험(notchless Charpy impact test)에 의한 충격 강도가 30 J/cm2 이상인, 구형 흑연 주철. - (1) 질량비로, C: 3.4%∼4%, Si: 1.9%∼2.8%, Mg: 0.02%∼0.06%, Mn: 0.2%∼1%, Cu: 0.2%∼2%, Sn: 0%∼0.1%, (Mn+Cu+10×Sn): 0.85%∼3%, P: 0.05% 이하, S: 0.02% 이하, 잔부 Fe 및 불가피한 불순물로 이루어지는 조성의 용탕(溶湯)을 주조(鑄造)하고, 응고시킨 후,

(2) (i) 기지 전체가 오스테나이트화하는 온도로 유지됨으로써, 미세 오스테나이트 결정립(結晶粒)(강온(降溫) 후에 펄라이트 결정립으로 변태함)을 생성하는 공정, 및 (ii) 공석(共析) 변태를 일으키는 온도 영역 내의 소정 온도 구간에 있어서, 미세 페라이트 상이 생성되는 냉각 속도로 냉각시키는 공정을 포함하는 열처리를 행하고,

이로써 (a) 면적 비율로 2%∼40%의 미세 페라이트 상과 60%∼98%의 미세 펄라이트 상으로 이루어지는 2상 혼합 기지 조직을 가지고, 상기 페라이트 상의 최대 길이가 300㎛ 이하이며, 또한 (b) 상기 2상 혼합 기지 조직에 분산한 흑연의 주위에 상기 펄라이트 상이 형성된 조직으로 하는, 강도 및 인성이 우수한 구형 흑연 주철을 제조하는 방법. - 제4항에 있어서,

미세 오스테나이트 결정립을 800℃∼865℃의 온도 및 5분∼30분의 시간으로 생성하고, 상기 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간을 750℃∼670℃로 하고, 또한 상기 공석 변태를 일으키는 온도 영역 내의 소정 온도 구간에서의 냉각 속도를 1∼20 ℃/분으로 하는, 강도 및 인성이 우수한 구형 흑연 주철을 제조하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2011-288986 | 2011-12-28 | ||

| JP2011288986 | 2011-12-28 | ||

| PCT/JP2012/084215 WO2013100148A1 (ja) | 2011-12-28 | 2012-12-28 | 強度及び靭性に優れた球状黒鉛鋳鉄及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20140107351A true KR20140107351A (ko) | 2014-09-04 |

| KR101957274B1 KR101957274B1 (ko) | 2019-03-12 |

Family

ID=48697625

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147018077A KR101957274B1 (ko) | 2011-12-28 | 2012-12-28 | 강도 및 인성이 우수한 구형 흑연 주철 및 그 제조 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10087509B2 (ko) |

| EP (1) | EP2799565B1 (ko) |

| JP (1) | JP6079641B2 (ko) |

| KR (1) | KR101957274B1 (ko) |

| CN (1) | CN104024450B (ko) |

| WO (1) | WO2013100148A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180059459A (ko) * | 2015-09-30 | 2018-06-04 | 히타치 긴조쿠 가부시키가이샤 | 내가스 결함성에 우수한 구상흑연주철 |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104526274A (zh) * | 2014-12-02 | 2015-04-22 | 芜湖福司精密模具有限公司 | 一种打夯机底座的制造方法 |

| JP5952455B1 (ja) * | 2015-03-30 | 2016-07-13 | 株式会社リケン | 高剛性球状黒鉛鋳鉄 |

| DE102015111915A1 (de) * | 2015-07-22 | 2017-01-26 | Eickhoff Gießerei GmbH | Ferritisches Gusseisen mit Kugelgraphit |

| JP6087402B2 (ja) * | 2015-08-20 | 2017-03-01 | 虹技株式会社 | 球状黒鉛鋳鉄とその製造方法 |

| KR102356486B1 (ko) * | 2016-03-24 | 2022-01-26 | 히타치 긴조쿠 가부시키가이샤 | 구상 흑연 주철, 그로부터 이루어지는 주조 물품 및 자동차용 구조 부품, 및 구상 흑연 주철로 이루어지는 주조 물품의 제조 방법 |

| CN107090562A (zh) * | 2017-04-20 | 2017-08-25 | 龙邹 | 一种铸铁汽车后桥及其制备方法 |

| CN106929749A (zh) * | 2017-04-21 | 2017-07-07 | 龙邹 | 一种铸铁齿轮及其制备方法 |

| JP6473192B2 (ja) * | 2017-06-08 | 2019-02-20 | 青梅鋳造 株式会社 | 球状黒鉛鋳鉄及びその製造方法 |

| JP2018204082A (ja) * | 2017-06-08 | 2018-12-27 | 青梅鋳造 株式会社 | 球状黒鉛鋳鉄及びその製造方法 |

| JP6954846B2 (ja) * | 2018-01-11 | 2021-10-27 | トヨタ自動車株式会社 | 球状黒鉛鋳鉄 |

| US20200095655A1 (en) * | 2018-09-20 | 2020-03-26 | GM Global Technology Operations LLC | As-cast high strength nodular iron with favorable machinability |

| JP6932737B2 (ja) | 2019-05-07 | 2021-09-08 | 株式会社リケン | 球状黒鉛鋳鉄、および球状黒鉛鋳鉄の製造方法と、自動車足回り用部品 |

| JP7300351B2 (ja) * | 2019-09-11 | 2023-06-29 | 日立造船株式会社 | 球状黒鉛鋳鉄を用いた研磨定盤 |

| JP7380051B2 (ja) * | 2019-10-07 | 2023-11-15 | 株式会社プロテリアル | 強度及び靭性に優れ、かつ低硬度な球状黒鉛鋳鉄 |

| CN111876656B (zh) * | 2020-07-14 | 2022-03-15 | 东风汽车零部件(集团)有限公司通用铸锻分公司 | 一种Mn-Cu系球墨铸铁成形模具毛坯及其热处理方法 |

| CN111876657A (zh) * | 2020-07-16 | 2020-11-03 | 阜新宏顺机械有限公司 | 一种超低温球墨铸铁及其制备方法 |

| CN112430774A (zh) * | 2020-10-27 | 2021-03-02 | 宁国东方碾磨材料股份有限公司 | 一种大型球磨机用高抗磨强韧性衬板及其制备工艺 |

| CN115074609B (zh) * | 2022-07-05 | 2022-12-06 | 襄阳金耐特机械股份有限公司 | 一种低残余应力、高弹性模量球墨铸铁及其应用 |

| CN116043098A (zh) * | 2022-12-08 | 2023-05-02 | 新兴铸管股份有限公司 | 一种水冷金属型离心球墨铸铁管及其制备方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02173240A (ja) * | 1988-12-26 | 1990-07-04 | Hitachi Metals Ltd | 高速回転部材の製造法 |

| JPH0813079A (ja) | 1994-07-01 | 1996-01-16 | Mazda Motor Corp | 球状黒鉛鋳鉄とその製造方法 |

| US5876523A (en) * | 1996-04-29 | 1999-03-02 | Hitachi Metals, Ltd. | Method of producing spheroidal graphite cast iron article |

| JP2001214233A (ja) | 2000-01-28 | 2001-08-07 | Hitachi Metals Ltd | 高剛性・高耐衝撃性球状黒鉛鋳鉄部材 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4099994A (en) | 1975-04-22 | 1978-07-11 | Riken Piston Ring Industrial Co. Ltd. | High duty ductile case iron and its heat treatment method |

| JPS51123719A (en) | 1975-04-22 | 1976-10-28 | Katsuya Igawa | Tough spherical graphite cast-iron and heat treatment thereof |

| JPS586922A (ja) | 1981-07-06 | 1983-01-14 | Takaoka Kogyo Kk | 鋳放しパ−ライト地球状黒鉛鋳鉄の製造方法 |

| US5346561A (en) | 1992-02-27 | 1994-09-13 | Hitachi Metals, Ltd. | Spheroidal graphite cast iron member having improved mechanical strength hand method of producing same |

| JP4574053B2 (ja) | 2001-04-23 | 2010-11-04 | 東京鐵鋼株式会社 | 鋳放し球状黒鉛鋳鉄品の組織 |

| JP4963444B2 (ja) | 2007-06-21 | 2012-06-27 | 旭テック株式会社 | 球状黒鉛鋳鉄部材 |

| JP5113104B2 (ja) | 2009-02-18 | 2013-01-09 | 株式会社栗本鐵工所 | 球状黒鉛鋳鉄管およびその製造方法 |

| CN102115801B (zh) * | 2011-03-31 | 2014-05-21 | 芜湖市金贸流体科技股份有限公司 | 一种优质球墨铸铁的生产方法及由其制备的球墨铸铁 |

-

2012

- 2012-12-28 US US14/369,497 patent/US10087509B2/en active Active

- 2012-12-28 CN CN201280065426.4A patent/CN104024450B/zh active Active

- 2012-12-28 KR KR1020147018077A patent/KR101957274B1/ko active IP Right Grant

- 2012-12-28 EP EP12861849.3A patent/EP2799565B1/en active Active

- 2012-12-28 JP JP2013551867A patent/JP6079641B2/ja active Active

- 2012-12-28 WO PCT/JP2012/084215 patent/WO2013100148A1/ja active Application Filing

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02173240A (ja) * | 1988-12-26 | 1990-07-04 | Hitachi Metals Ltd | 高速回転部材の製造法 |

| JPH0813079A (ja) | 1994-07-01 | 1996-01-16 | Mazda Motor Corp | 球状黒鉛鋳鉄とその製造方法 |

| US5876523A (en) * | 1996-04-29 | 1999-03-02 | Hitachi Metals, Ltd. | Method of producing spheroidal graphite cast iron article |

| JP2001214233A (ja) | 2000-01-28 | 2001-08-07 | Hitachi Metals Ltd | 高剛性・高耐衝撃性球状黒鉛鋳鉄部材 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180059459A (ko) * | 2015-09-30 | 2018-06-04 | 히타치 긴조쿠 가부시키가이샤 | 내가스 결함성에 우수한 구상흑연주철 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2799565A1 (en) | 2014-11-05 |

| EP2799565A4 (en) | 2015-07-15 |

| CN104024450A (zh) | 2014-09-03 |

| JP6079641B2 (ja) | 2017-02-15 |

| US10087509B2 (en) | 2018-10-02 |

| KR101957274B1 (ko) | 2019-03-12 |

| WO2013100148A1 (ja) | 2013-07-04 |

| CN104024450B (zh) | 2017-03-29 |

| JPWO2013100148A1 (ja) | 2015-05-11 |

| EP2799565B1 (en) | 2017-11-08 |

| US20140352851A1 (en) | 2014-12-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101957274B1 (ko) | 강도 및 인성이 우수한 구형 흑연 주철 및 그 제조 방법 | |

| JP5778055B2 (ja) | 熱間鍛造用圧延棒鋼および熱間鍛造素形材ならびにコモンレールおよびその製造方法 | |

| JP4835424B2 (ja) | 高強度球状黒鉛鋳鉄 | |

| KR20160025518A (ko) | 구상 흑연 주철 | |

| KR20100014865A (ko) | 피삭성이 우수한 석출 경화형 마텐자이트계 스테인레스 주강 및 그 제조 방법 | |

| JP2015081367A (ja) | 絞り加工性と浸炭熱処理後の表面硬さに優れる熱延鋼板 | |

| KR101799844B1 (ko) | 우수한 탕류성, 내가스 결함성, 인성 및 피삭성을 가지는 페라이트계 내열 주강, 및 이들로 이루어지는 배기계 부품 | |

| CN110273447A (zh) | 挖掘机斗齿及其制造方法 | |

| JP5753365B2 (ja) | 高クロム鋳鉄 | |

| WO2017017989A1 (ja) | 鋳鋼部材 | |

| JP2022550358A (ja) | 合金構造用鋼及びその製造方法 | |

| JP3737803B2 (ja) | 球状バナジウム炭化物含有高マンガン鋳鉄材料及びその製造方法 | |

| JP2011012313A (ja) | フェライト系球状黒鉛鋳鉄及びその製造方法、並びにこれを用いた自動車の排気系部品 | |

| KR20170035133A (ko) | 구상흑연주철롤 및 이의 제조 방법 | |

| KR20150065870A (ko) | 피삭성이 우수한 페라이트계 내열 주강 및 그것으로 이루어지는 배기계 부품 | |

| JP4849473B2 (ja) | 耐摩耗性高Cr鋳鉄およびその製造方法 | |

| JP6328968B2 (ja) | 球状黒鉛鋳鉄、及び球状黒鉛鋳鉄の製造方法 | |

| JPH10317093A (ja) | 高剛性球状黒鉛鋳鉄及びその製造方法 | |

| JP4565301B2 (ja) | 高強度球状黒鉛鋳鉄及びその製造方法 | |

| KR102539284B1 (ko) | 내가스 결함성에 우수한 구상흑연주철 | |

| JP5475380B2 (ja) | オーステナイト系鋳鉄とその製造方法およびオーステナイト系鋳鉄鋳物 | |

| CN113795604B (zh) | 球墨铸铁和球墨铸铁的制造方法、以及车辆底盘用部件 | |

| JP7380051B2 (ja) | 強度及び靭性に優れ、かつ低硬度な球状黒鉛鋳鉄 | |

| JP4963444B2 (ja) | 球状黒鉛鋳鉄部材 | |

| Bisht | Effect of heat treatment procedures on microstructure and mechanical properties of nodular iron |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |