KR20110030482A - 실리콘 또는 반응성 금속의 직접 주조 - Google Patents

실리콘 또는 반응성 금속의 직접 주조 Download PDFInfo

- Publication number

- KR20110030482A KR20110030482A KR1020107028966A KR20107028966A KR20110030482A KR 20110030482 A KR20110030482 A KR 20110030482A KR 1020107028966 A KR1020107028966 A KR 1020107028966A KR 20107028966 A KR20107028966 A KR 20107028966A KR 20110030482 A KR20110030482 A KR 20110030482A

- Authority

- KR

- South Korea

- Prior art keywords

- silicon

- casting

- reactor

- containing gas

- liquid

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

- C30B29/06—Silicon

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/02—Silicon

- C01B33/021—Preparation

- C01B33/027—Preparation by decomposition or reduction of gaseous or vaporised silicon compounds other than silica or silica-containing material

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B11/00—Single-crystal growth by normal freezing or freezing under temperature gradient, e.g. Bridgman-Stockbarger method

- C30B11/04—Single-crystal growth by normal freezing or freezing under temperature gradient, e.g. Bridgman-Stockbarger method adding crystallising materials or reactants forming it in situ to the melt

Abstract

본 발명은 반응 공간과 대면하는 내부면(i)과 반대되는 외부면(ii) 및 생산물 배출관을 가진 반응기 챔버벽을 포함하는 상기 반응기 챔버에 실리콘 함유 가스를 공급하는 단계; 상기 반응기 공간에 플라즈마를 발생시키는 단계; 액상 실리콘을 제조할 수 있는 충분한 온도에서 상기 실리콘 함유 가스를 가열시켜 상기 실리콘 함유 가스를 열적으로 분해시키는 단계; 상기 실리콘 함유 가스를 열적으로 분해시키는 동안 상기 반응기 챔버벽의 내부면을 실리콘의 녹는점 이하의 평형 온도로 유지시키는 단계; 및 상기 생산물 배출관으로부터 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼로 주조하기 위한 모듈로 상기 액상 실리콘을 공급하는 단계를 포함하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법을 제공한다.

Description

본 출원은 2008년 5월 23일에 출원된 미국 가출원 특허 제61/128,847호 및 2009년 2월 11일에 출원된 미국 등록특허 제12/378,243호를 우선권으로 주장하며, 하고 있으며, 상기 특허는 본 발명에서 참조로 포함된다.

본 발명은 실리콘 함유 물질 또는 반응성 금속 물질을 처리하는 방법, 장치 및 시스템에 관한 것으로, 실리콘 또는 반응성 금속을 잉곳 또는 웨이퍼로 주조하는 방법, 장치 및 시스템에 관한 것이다.

초고순도 또는 전자 등급 실리콘(electronic grade silicon)은 반도체(semiconductor, SC)와 광전지(photovoltaic, PV) 산업 모두에 대해 중요한 원료 물질이다. 특정 광전기 적용을 위해 많은 대안들이 있으나, 폴리실리콘은 가까운 미래에 선호하는 원료로 남을 것이다. 따라서, 폴리실리콘을 제공하기 위한 경제적 가용성의 향상은 반도체와 광전기에 대한 발전 가능성을 증가시킨다.

다수의 폴리실리콘은 실리콘 함유 가스(silicon-bearing gas, SBG) 소스로 실란(silane) 또는 트리클로로실란(trichlorosilane, TCS)을 이용한 소위 지멘스 열선법(Siemens hot-wire method)에 의해 제조된다. 상기 SBG는 불활성 또는 반응성 가스에서 일반적으로 혼합되고, 열분해로 분해되고 가열된 실리콘 필라멘트(filament)에 증착된다. 또 다른 방법은 유동베드(fluidized beds)에서 SBG의 열분해(pyrolytic decomposition)이다. 상기 방법은 낮은 에너지 소모 및 연속 제조가 가능하기 때문에 PV와 반도체 산업에 폴리 실리콘을 공급하기 위한 매력적인 대안이다. 상기 방법의 이점은 질량과 열의 전달력이 좋고, 표면 증착이 증가한다는 것이다. 지멘스 계열의 반응기와 비교하면, 유동베드 반응기는 에너지 소모율에 비해 상당히 높은 생산율을 제공한다. 상기 유동베드 반응기는 노동비를 절약하기 위해 더욱 연속적이고 자동화율이 높아질 것이다.

지멘스 또는 유동베드 반응기 공정에서 SBG로 사용되는 실란, 또는 고차실란(high order silane)은 TCS가 분말 입자들로 (균일)기상 분해되고 (불균일)폴리실리콘이 증착되는 점에서 불리한 점이 있다. 분해가 발생하는 온도는 소위 임계 핵형성 온도(critical nucleation temperature, CNT)라고 불린다. 상기 CNT는 SBG 종류, SBG 부분 압력, 총압력 및 불활성 희석 가스에 좌우된다. CNT에 도달하면, 상기 입자 농도는 1-5 ℃ 범위에서 104-105 배로 증가할 것이다. 핵종 실리콘 분말 입자들은 일반적으로 체류시간에 좌우되어 일반적으로 크기가 1-100 ㎚이며, 비정질 또는 결정일 수 있다. 어느 경우에나 입자들이 쉽게 큰 분말 입자로 뭉칠 수 있는 입자들의 표면에서 비결합 전자들의 적정 농도가 존재한다. 상기 분말은 조건에 좌우되어 비-단일 핵 입자들, 마이크론 크기의 둥근 덩어리에서부터 수백 마이크론의 큰 입자들로 될 수 있다.

상기 분말 입자들(실리콘 미립자로 알려진)은 상기 폴리실리콘이 특히 반도체 산업에서 변위가 없는 단결정을 성장시키는데 사용하면 지멘스 공정에서 오염물이 생성된다. 그러므로, SBG로 실란 또는 고차실란을 이용한 지멘스 공정에서 반응기의 내벽은 차가운 상태를 유지시키고, 분말 입자들이 퇴적되는 반응기 내벽쪽으로 공급되는 핫로드(hot rods) 부근으로 분말 입자들을 유도하기 위해 열 영동(thermophoresis)을 적용한다. 가스상으로부터 분말을 제거하는 것은 실리콘 로드(silicon rod)의 오염 가능성을 감소시킨다.

유동상 반응기 공정(fluidized bed reactor process)에서, 분말은 과립(granule)에 부착될 수 있고 입자로 결합될 수 있으므로, 전체적인 과립 성장에 기여할 수 있다. 반면, 다수의 분말은 유동베드 반응기 외부로 유출 가스와 비말 동반될 것이다. 과립 실리콘 생산을 위한 유동상 반응기 공정에서 미세 실리콘 분말은 과립 물질 생성에 도움이 되지 않기 때문에 생산성 저하로 여겨진다.

또한, 실리콘 분말은 또 다른 SBG 증착 공정, 예를 들어 프리 스페이스 반응기(Free Space Reactor) 또는 기판에 박막 증착을 위한 화학기상증착(CVD) 반응기로 제조될 수 있다. 또 다른 실리콘 분말의 원료는 실리콘 잉곳을 그라인드하거나 커팅(cutting)하여 제공될 수 있다. 실리콘의 생산율과 품질은 상당한 부분이 제조공정에 의해 좌우된다.

상기 제조공정으로 공급되는 분말은 가볍고, 저밀도이며, 고표면적 제품으로 생산되고, 공기 중 물질로 인해 쉽게 오염되기 때문에 복구하기 위해서는 많은 어려움이 뒤따른다. 추가적으로, 실리콘 분말은 일반적으로 폐기물로 처리되거나 실리콘 시장에서 매우 낮은 값으로 판매된다.

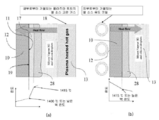

다결정 PV 셀(cells) 또는 SC 웨이퍼(wafers)는 수많은 제조 단계에서 초고순도 또는 높은 등급의 다결정 실리콘(폴리실리콘)으로 제조된다. SiO2 또는 석영(quartz)은 채굴되고, 대용량 노(furnace)에서 97 내지 99%의 순도를 가진 금속 실리콘(metallurgical grade silicon)으로 분해된다. 유동상 등급 실리콘은 실리콘 함유 가스로 변화되고, 상기 실리콘 함유 가스는 증류에 의해 정제된다. 실리콘 함유 가스는 지멘스 또는 유동상 반응기 공정을 통해 폴리실리콘을 제공될 수 있도록 분해된다. 지멘스 또는 유동상 반응기 공정에 의해 제조되는 물질은 결정립 실리콘 잉곳을 제조하기 위해 초크랄스키 공정(Czochralski process, 단결정질 제조) 또는 브리즈만-스톡바걸 공정(Bridgman-Stockbarger process, 다졀정질 제조)에서 용융되고 결정화된다. 상기 잉곳은 바람직한 웨이퍼 크기를 가진 브릭(brick)으로 절단된다. 상기 공정을 도 8a에 도식적으로 나타내었다.

본 발명의 목적은 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법을 제공하는 데 있다.

또한, 본 발명의 다른 목적은 고상 멀티크리스탈라인 실리콘의 제조방법을 제공하는 데 있다.

나아가, 본 발명의 또 다른 목적은 고상 멀티크리스탈라인 실리콘 생산물 시스템을 제공하는 데 있다.

상기 목적을 달성하기 위해, 본 발명은 반응 공간과 대면하는 내부면(i)과 반대되는 외부면(ii) 및 생산물 배출관을 가진 반응기 챔버벽을 포함하는 상기 반응기 챔버에 실리콘 함유 가스를 공급하는 단계; 상기 반응기 공간에 플라즈마를 발생시키는 단계; 액상 실리콘을 제조할 수 있는 충분한 온도에서 상기 실리콘 함유 가스를 노출시켜 상기 실리콘 함유 가스를 열적으로 분해시키는 단계; 상기 실리콘 함유 가스를 열적으로 분해시키는 동안 상기 반응기 챔버벽의 내부면을 실리콘의 녹는점 이하의 평형 온도로 유지시키는 단계; 및 상기 생산물 배출관으로부터 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼로 주조하기 위한 모듈로 상기 액상 실리콘을 공급하는 단계를 포함하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법을 제공한다.

또한, 본 발명은 반응 공간과 대면하는 내부면(i)과 반대되는 외부면(ii) 및 생산물 배출관을 가진 반응기 챔버에 실리콘 함유 가스를 공급하는 단계; 상기 반응기 공간에 플라즈마를 발생시키는 단계; 액상 실리콘을 제조할 수 있는 플라즈마에 상기 실리콘 함유 가스를 노출시켜 상기 반응기 공간에서 상기 실리콘 함유 가스를 열적으로 분해시키는 단계; 상기 실리콘 함유 가스를 열적으로 분해시키는 동안 상기 반응기 챔버벽의 내부면을 실리콘의 녹는점 이하의 평형 온도로 유지시키는 단계; 및 상기 생산물 배출관으로부터 고상 멀티크리스탈라인 실리콘으로 액상 실리콘을 직접 주조하는 단계를 포함하는 고상 멀티크리스탈라인 실리콘의 제조방법을 제공한다.

나아가, 본 발명은 실리콘 함유 가스 공급 주입관; 챔버 반응 공간을 한정하고, 반응 공간과 대면하는 내부면(i) 및 반대되는 외부면(ii)을 가진 반응기 챔버벽을 포함하는 반응 챔버; 상기 반응 챔버와 결합되고, 상기 챔버의 반응 공간내 열에너지를 발생시키도록 형성되는 플라즈마 에너지 소스; 상기 반응 챔버로부터 액상 실리콘을 배출하도록 형성되는 생산물 배출관; 및 상기 생산물 배출관과 함께 액상이 전달되고, 상기 액상 실리콘으로부터 고상 멀티크리스탈라인 실리콘을 직접적으로 생산하기 위해 형성되는 고형화 모듈을 포함하는 고상 멀티크리스탈라인 실리콘 생산물 시스템을 제공한다.

본 발명은 실리콘 함유 물질 또는 반응성 금속을 유용한 생산물 형태로 전환하기 위해 실리콘 함유 물질 또는 반응성 금속을 열적으로 처리하기 위한 방법을 제공한다. 예를 들어, 저등급, 루스팩(loose-packed), 고표면적 제품에서 태양전지로 제조하기 위한 적합한 실리콘 전구체 모양으로 실리콘 분말을 개선하는 방법을 제공한다. 열처리 공정 동안 오염되는 것을 방지하는 것은 순도, 특히 초고순도 제품을 얻기 위해 중요하다. 오염 요인 중 하나는 반응기 시스템을 구성하는 물질이다. 본 발명에 따른 장치, 시스템 및 방법에 따르면, 고상 실리콘 또는 고상 반응성 금속을 포함하는 스컬층(skull layer)은 상기 반응기의 내면의 적어도 일부분에서 형성된다. 상기 스컬층은 공급재와 반응기 시스템 표면 물질의 접촉을 방지하기 때문에 오염을 방지하거나 최소화한다. 또한, 상기 스컬층은 반응기 내벽 구성물질이 제조된 실리콘 제품으로 이동하는 것을 방지하는 확산 장벽(diffusion barrier)을 제공한다.

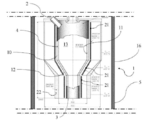

도 1a 및 1b는 본 발명에 따른 반응기 시스템의 일 실시예를 나타낸 것이다. 도 1a는 도 1b에서 나타낸 반응기의 벽 부분을 확대한 것이다.

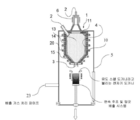

도 2는 본 발명에 따른 반응기 시스템의 또 다른 실시예를 나타낸 것이다.

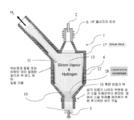

도 3은 고형화 일 실시예를 포함하는 반응기 시스템을 나타낸 것이다.

도 4는 또 다른 고형화를 포함하는 반응기 시스템을 나타낸 것이다.

도 5는 또 다른 고형화를 포함하는 반응기 시스템을 나타낸 것이다.

도 6은 본 발명에 따른 반응기 시스템에서 온도 구배를 나타낸 것이다.

도 7은 본 발명에 따른 반응기 시스템에서 두가지 열 흐름을 나타낸 것이다.

도 8a는 실리콘 웨이퍼를 제조하는 종래기술 단계를 도식적으로 나타낸 것이다.

도 8b는 본 발명의 제조방법에 따른 일 실시예를 도식적으로 나타낸 것이다.

도 2는 본 발명에 따른 반응기 시스템의 또 다른 실시예를 나타낸 것이다.

도 3은 고형화 일 실시예를 포함하는 반응기 시스템을 나타낸 것이다.

도 4는 또 다른 고형화를 포함하는 반응기 시스템을 나타낸 것이다.

도 5는 또 다른 고형화를 포함하는 반응기 시스템을 나타낸 것이다.

도 6은 본 발명에 따른 반응기 시스템에서 온도 구배를 나타낸 것이다.

도 7은 본 발명에 따른 반응기 시스템에서 두가지 열 흐름을 나타낸 것이다.

도 8a는 실리콘 웨이퍼를 제조하는 종래기술 단계를 도식적으로 나타낸 것이다.

도 8b는 본 발명의 제조방법에 따른 일 실시예를 도식적으로 나타낸 것이다.

본 발명은 실리콘 함유 물질 또는 반응성 금속을 유용한 생산물 형태로 전환하기 위해 실리콘 함유 물질 또는 반응성 금속을 열적으로 처리하기 위한 방법을 제공한다. 예를 들어, 저등급, 루스팩(loose-packed), 고표면적 제품에서 광전지로 제조하기 위한 적합한 실리콘 전구체 모양으로 실리콘 분말을 개선하는 방법을 제공한다. 열처리 공정 동안 오염되는 것을 방지하는 것은 순도, 특히 초고순도 제품을 얻기 위해 중요하다. 오염 요인 중 하나는 반응기 시스템을 구성하는 물질이다. 본 발명에 따른 장치, 시스템 및 방법에 따르면, 고상 실리콘 또는 고상 반응성 금속을 포함하는 스컬층(skull layer)은 상기 반응기의 내면의 적어도 일부분에서 형성된다. 상기 스컬층은 공급 물질과 반응기 시스템 표면 물질의 접촉을 방지하기 때문에 오염을 방지하거나 최소화한다. 또한, 상기 스컬층은 반응기 내벽 구성물질이 제조된 실리콘 제품으로 이동하는 것을 방지하는 확산 장벽(diffusion barrier)을 제공한다.

일 실시예에 따르면, 반응 공간과 직면하는 내부면(i)과 반대되는 외부면(ii)을 가진 반응기 챔버벽을 포함하는 반응기 챔버에 실리콘을 함유하는 원료 또는 반응성 금속 원료를 공급하는 단계;

액상 실리콘 생산물 또는 액상 반응성 금속 생산물을 충분하게 생산하기 위해 반응 공간내에 제1 열에너지를 발생시키는 단계;

제2 열에너지로부터 상기 반응기 챔버벽의 외부면에 최초 열흐름을 부여하는 방식으로 상기 반응기 챔버벽으로 상기 제2 열에너지를 발생시키는 단계; 및

상기 제1 열어너지 소스와 상기 제2 열에너지 소스를 조절하여 상기 실리콘 또는 상기 반응성 금속의 녹는점 상하 온도 범위 내에서 내벽 표면 온도를 형성하는 단계를 포함하는 실리콘 또는 반응성 금속의 제조방법을 제공한다.

또한, 일 실시예에서, 반응 공간과 대면하는 내부면(i)과 반대되는 외부면(ii)을 가진 반응기 챔버벽을 포함하는 반응기 챔버에 실리콘 분말을 공급하는 단계;

상기 반응기 공간에 플라즈마를 발생시키는 단계;

상기 플라즈마를 통해 실리콘 분말의 녹는점보다 높은 온도로 상기 실리콘 분말을 가열하여 상기 실리콘 분말을 열적으로 용융시켜 액상 실리콘을 제조하는 단계;

상기 실리콘 분말을 열적으로 용융시키는 동안 상기 반응기 챔버의 내부 표면벽을 상기 실리콘 분말의 녹는점 이하의 평형 온도로 유지시키는 단계; 및

상기 반응기 챔버에서 상기 액상 실리콘을 배출한 후 응고시키는 단계를 포함하는 실리콘의 제조방법을 제공한다.

추가적인 일 실시예는, 반응 공간과 대면하는 내부면(i)과 반대되는 외부면(ii) 및 생산물 배출관을 가진 반응기 챔버벽을 포함하는 반응기 챔버에 실리콘 함유 가스를 공급하는 단계;

상기 반응기 공간에 플라즈마를 발생시키는 단계;

액상 실리콘을 제조할 수 있는 충분한 온도로 상기 실리콘 함유 가스를 가열하여 열적으로 분해시키는 단계;

상기 실리콘 함유 가스를 열적으로 분해시키는 동안 상기 반응기 챔버벽의 내부면을 실리콘의 녹는점 이하의 평형 온도로 유지시키는 단계; 및

상기 생산물 배출관으로부터 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼로 캐스팅하기 위한 모듈로 상기 액상 실리콘을 공급하는 단계를 포함하는 고상 멀티크리스탈라인 실리콘의 제조방법을 제공한다.

또한, 본 발명은 실리콘 함유 공급원료 또는 반응성 금속 공급원료;

반응 공간과 직면하는 내부면(i)과 반대되는 외부면(ii)을 포함하고, 상기 챔버 반응기 공간을 한정하는 반응기 챔버벽을 포함하는 반응기 챔버;

상기 반응기 챔버와 결합되고 상기 챔버 반응기 공간 내에 열에너지를 공급하기 위해 구비되는 플라즈마 에너지 소스;

상기 반응기 챔버 벽의 외부면에 열을 가하기 위해 형성되고, 상기 반응기 챔버의 외부에 구비되는 외부 열에너지 소스; 및

상기 반응기 챔버로부터 액상 실리콘 또는 액상 반응성 금속을 배출하기 위해 형성되는 생산물 배출관을 포함하는 반응기 시스템을 제공한다.

이하, 본 발명을 첨부된 도면을 참조하여 상세히 설명한다.

"a", "an", 및 "the" 방식의 단칭 용어는 다른 방법으로 문맥에서 분명하게 나타내지 않는 경우에는 다수의 지시대상을 포함한다. "구성하다(comprises)"는 "포함한다(includes)"를 나타낸다. 다른 방법으로 나타내지 않으면, 화학적 명명에 의한 구성요소에 대한 설명은 기술에서 명기한 어떠한 조합에 추가되는 구성요소를 나타내고, 혼합된 혼합물의 구성요소들 중 화학적 상호작용을 필수적으로 제외하지는 않는다. 여기서 언급된 어떤 수치는 하한값과 상한값 사이의 적어도 2 단위가 분리된다면 1 단위 증가로 하한값으로부터 상한값까지 모든 값을 포함한다. 예를 들어, 구성요소의 양 또는 공정변수 값이 1에서부터 90까지, 바람직하게는 20에서부터 80까지, 더욱 바람직하게는 30에서부터 70까지로 명시되면 15에서 85까지, 22에서 68까지, 43에서 51까지, 30에서 32까지 등과 같은 값은 본 발명에서 명백하게 열거되는 것을 의미한다. 1 단위 차이보다 적은 값에 있어서, 1 단위는 적절하게 0.1, 0.01, 0.001 또는 0.0001로 고려된다. 여기에서 열거되는 가장 낮은 값과 높은 값 사이인 수치의 모든 가능한 조합들은 본 발명에서 명백하게 언급한다.

본 발명에서, "멀티크리스탈라인(multicrystalline)" 실리콘은 "폴리크리스탈라인(polycrystalline)" 실리콘(폴리크리스탈라인 실리콘은 "폴리실리콘"으로 언급된다)의 미세구조와 비교하여 서로 다른 미세구조를 나타낸다. 폴리크리스탈라인 실리콘의 미세구조는 상기에서 기술한 지멘스 공정 또는 유동상 반응기 공정으로 제조된 생산물이다. 폴리크리스탈라인 실리콘은 종래의 브리즈만-스톡바걸 공정에서 멀티크리스탈라인 실리콘 잉곳 또는 종래의 초크랄스키 공정에서 모노크리스탈라인 실리콘 잉곳을 생산하기 위한 공급원료이다. 멀티크리스탈라인 실리콘 구조는 액상 실리콘의 방향성 고체화의 결과이다. 일반적으로, 폴리크리스탈라인 실리콘의 미세구조는 각각의 작은 결정으로 이루어지고, 기상으로부터 실리콘층 성장의 결과이다. 멀티크리스탈라인 실리콘(multicrystalline)은 한방향으로 배열되고 용융된 실리콘이 1차원 온도 구배 하에서 고형화될 때 제조되는 큰 결정으로 이루어진다.

기술한 직접 주조법에 따라, 액상 실리콘은 제조된 실리콘 웨이퍼와 동일한 두께의 실리콘층으로 만들어질 수 있다. 상기 방법은 실리콘이 고형화되는 주조 유닛으로 액상 실리콘의 초고순도 또는 고등급 증기(예를 들어, 전자용(electronic grade) 또는 태양전지용(solar grade))를 직접적으로 공급한다. 상기에서 기술한 방법에서, 실리콘 함유 가스는 일체형 제조유닛 또는 모듈내에서 통합된 하나의 공정에서 실리콘 웨이퍼 또는 잉곳(액상 실리콘을 통해)으로 만들어진다. 예를 들어, 공정은 밀봉하여 기밀된 하나의 용기 챔버내에서 수행될 수 있다(도 3 참조). 도 8은 다단계로 이루어진 종래 방법을 회피하는 방법을 도식적으로 나타내었다. 본 발명은 실리콘을 재용융(재용융은 필수적으로 오염을 야기한다)시키지 않고, 이는 8 내지 25 kW/㎏의 실리콘이 절약될 수 있다. 상기에서 기술한 웨이퍼의 직접 주조 방법은 웨이퍼를 잘라내는 재료의 손실을 피할 수 있고, 웨이퍼를 제조하기 위해 필요한 에너지를 감소할 수 있다. 예를 들어, 종래 커팅 공정은 멀티크리스탈라인 실리콘 잉곳의 약 60%까지 작업폐기물로 손실된다.

본 발명에 따른 반응기 시스템은 반응기 챔버벽의 내부면으로 공급되는 실리콘 또는 반응성 금속의 고상 스컬층을 유지하도록 설계된다. 또한, 상기 시스템의 설계는 상기 스컬층 두께를 정확하게 제어할 수 있도록 한다. 상기 스컬층은 내부 벽 표면의 일부분을 덮거나 내부 표면 전체를 덮을 수 있다. 상기 반응기 챔버벽의 내부면에서 고상 스컬층의 형성은 액상 실리콘 또는 액상 반응성 금속에 의해 챔버벽 구조물질이 부식되는 것을 보호하게 한다. 바꾸어 말하면, 상기 스컬층은 상기 챔버벽과 액상 실리콘 사이에 직접적인 접촉을 막고, 따라서 상기 액상 실리콘 생산물의 오염을 최소화한다. 상기 스컬층은 실리콘의 녹는점 또는 반응성 금속의 녹는점 이하의 온도에서 상기 반응기 챔버의 내부 표면을 유지함으로써 형성된다.

상기 열 제어 시스템(thermal control system)은 상기 반응기 챔버 내부의 내부 열에너지 소스와 상기 반응기 챔버 바깥쪽 또는 외부에 위치한 외부 열에너지 소스의 조합을 포함한다. 상기 외부 열에너지 소스는 상기 반응기 챔버를 둘러싸는 용기 챔버(confinement chamber) 내에 위치한다. 상기 외부 열에너지 소스는 유도 가열(induction heating), 저항 가열(resistance heating) 또는 둘의 조합을 통해 상기 반응기 벽의 외부면으로 직접적으로 열을 공급할 수 있다. 도 1a,1b, 3 및 7b에서 나타낸 일 실시예에서 상기 외부 에너지 소스는 유도 코일이다. 도 2에 나타낸 또 다른 실시예에서 상기 외부 에너지 소스는 저항 가열기이다. 마이크로파는 또 다른 외부 에너지 소스일 수 있다. 상기 내부 에너지 소스는 하기에서 더욱 자세히 기술되는 바와 같이 플라즈마일 수 있다. 또 다른 방법으로, 상기 내부 에너지 소스는 전자빔, 저항 가열 요소 또는 유도 가열 요소일 수 있다.

상기 내부 열에너지 소스와 외부 열에너지 소스에 의해 발생되는 열 흐름을 각각 도 7a 및 7b에 나타내었다. 상기 내부 열 흐름은 다음과 같이 진행한다: 가열된 반응가스→액상 실리콘 필름→고상 실리콘 스컬층→반응기 챔버벽. 상기 외부 열 흐름은 다음과 같이 진행한다: 반응기 챔버벽→고상 실리콘 스컬층→액상 실리콘 필름. 상기 내부 열에너지 소스는 공급 원료 물질의 열적 분해를 위한 에너지를 제공한다. 상기 외부 열에너지 소스는 실리콘 또는 반응성 금속의 녹는점에 근접한 범위(녹는점 아래)에서 상기 반응기 챔버 벽의 내부 온도를 정확하게 제어하는 수단을 제공한다. 나타나는 온도 구배는 도 6에 나타내었다.

상기 외부 열에너지 소스는 적어도 하나의 온도 제어존(temperature control zone)을 형성할 수 있다. 서로 다른 온도 제어존은 서로 다른 온도 프로파일(profile) 또는 상기 반응기 챔버 축 길이에 따른 존을 형성하는데 이용될 수 있다.

상기에서 기술한 바와 같이, 기술한 공정은 도 6에 나타난 바와 같이 상기 반응기 챔버의 외부면에서 상기 반응기 챔버의 반응 공간까지 온도 구배를 형성한다. 구체적인 온도 구배는 공급 원료, 공급 속도, 상기 반응기 공간내 작동 압력 등을 포함하는 몇몇의 요소들에 좌우되어 변화될 것이다. 또한, 상기 온도 구배는 상기 반응기의 개시(start-up)에서부터 평형상태(steady-state)까지 변화하기 때문에 시간에 좌우된다. 반면, 일반적으로 상기 반응기 챔버벽의 내부면은 상기 공급 원료 물질의 녹는점 이하인 1 내지 300 ℃일 수 있고 바람직하게는 상기 공급 원료 물질의 녹는점 이하인 1 내지 100 ℃일 수 있고; 상기 스컬층은 상기 공급 원료 물질의 녹는점 이하인 300 ℃까지 공급 원료 물질의 녹는점일 수 있고 더욱 바람직하게는 녹는점 이하인 100 ℃까지 녹는점일 수 있으며; 상기 반응기 공간은 5,000 ℃ 이상까지 실리콘 또는 반응성 금속의 녹는점일 수 있다.

상기 전체적인 열 제어 접근법은 또한 하기에서 상세히 기술하는 바와 같이 절연(thermal insulation)을 포함할 수 있다.

상기 반응기 시스템의 실시예를 도 1 내지 5에 나타내었다. 일반적으로, 반응기 시스템(1)은 적어도 하나의 공급 원료 주입구(2), 적어도 하나의 액상 생산물 배출구(3), 반응기 챔버(4), 외부 오염 챔버(5) 및 플라즈마 발생 소스(6)를 포함한다.

공급 원료 주입구(2)는 상기 반응기 챔버(4)로 공급원료의 공급을 제어할 수 있는 포트(port) 또는 밸브(valve) 형태일 수 있다. 예를 들어, 상기 주입구(2)는 석영(quartz), 흑연(graphite) 및/또는 실리콘으로 만들어진 수냉 구조(water cooled structure)의 노즐(nozzle)일 수 있다.

상기 반응기 챔버(4)는 상기 반응기 챔버벽(10) 내 위치한 반응기 공간(13)으로 한정되는 반응기 챔버벽(10)을 포함한다. 상기 반응기 챔버벽(10)은 상기 반응기 공간(13)을 대면하는 내부면(11)과 반대되는 외부면(12)을 포함한다. 상기 반응기 챔버는 원통형, 타원형, 사각형 등과 같은 어떠한 모양으로 제공될 수 있다. 특정 실시예에서, 상기 반응기 챔버는 몇몇의 서로 다른 크기 및/또는 서로 다른 형상 부분을 가질 수 있다. 예를 들어, 도 1은 제1 원통형 부분(14)과, 제2 테이퍼드(tapered) 부분 또는 원뿔형 부분(15)을 나타낸다. 제2 부분(15)은 상기 생산물 배출관(3)으로 점점 가늘어진다. 상기 반응기 챔버벽(10)은 공급 원료 또는 생산물의 부식 및 오염을 저지하고 스컬층을 형성할 수 있고 열 또는 에너지를 전달하거나 방해하는 특성을 제공하는 어떠한 물질로도 만들 수 있다. 벽 구조 물질의 일례로 흑연, 몰리브데늄, 텅스텐, 티타늄, 세라믹(예를 들어, 알루미나) 및 석영을 포함한다.

상기 내부면(11) 영역은 내부면(11)에서 공급 원료 물질의 수집과 액상 변화가 가능하도록 충분히 커야만 한다. ㎏/h로 나타나는 바람직한 처리량에 좌우되어 상기 내부면(11) 영역은 1 내지 50 ㎏/h 범위의 생산물 처리량을 위해 0.2 내지 5 ㎡의 범위여야 한다.

플라즈마 발생을 위한 전력공급은 다양한 유형일 수 있다. 플라즈마의 일례는 RF, DC arc 또는 마이크로파 플라즈마를 포함한다. 특정 플라즈마 유형에 의존하여 상기 플라즈마 파워는 1 내지 1000 ㎾ 범위일 수 있고, 더욱 바람직하게는 10 내지 200 ㎾ 범위일 수 있다.

상기 생산물 배출관(3)은 생산물 수집 모듈 및/또는 생산물 고형 모듈과 연결될 수 있다. 예를 들어, 생산물은 고형화 타워(solidification tower)를 통해 자유낙하하는 동안 냉각된 후 ㎜ 크기의 액적(droplet)이라면 빈(bin)에 수집될 수 있다. 0.5 ㎜의 직경을 가진 액적은 고형화되고, 약 6 내지 8 미터의 거리를 통과하여 낙하한 후 약 600 ℃의 온도까지 냉각된다. 상기 온도에서 고형화된 실리콘 액적은 물로 냉각될 수 있는 생산물 수집 빈에 수집될 수 있다. 대안으로 액적을 추가적으로 냉각하기 위해 자유낙하 높이를 증가시킬 수 있고 수냉각 없이 빈에 상기 실리콘 생산물을 수집할 수 있다.

도 1a와 1b의 실시예에서, 적어도 하나의 열 유도 코일(20)은 상기 반응기 챔버 벽의 외부면(12) 또는 외부면 근처에 위치한다. 상기 코일(20)은 상기 반응기 챔버의 둘레 모두 또는 둘레 일부를 둘러쌀 수 있다. 상기 코일(20)은 상기 반응기 챔버 벽을 충분히 가열할 수 있는 다양한 열 전달 물질로 만들 수 있다. 또한, 상기 코일(20)은 히트싱크(heat sink)로 작용할 수 있고, 히트싱크로 작용하는 수냉 외부 용기 챔버벽을 보충할 수 있다.

도 2의 일 실시예에서, 적어도 하나의 히터(21)는 상기 반응기 챔버벽의 외부면(12) 또는 외부면 근처에 배치된다. 상기 저항성 히터(21)는 상기 반응기 챔버벽을 가열한다. 또한, 도 2의 일 실시예는 상기 반응기 챔버벽과 용기 챔버벽 사이에 구비되는 절연 요소(22)를 포함한다. 상기 절연 두께는 상기 반응기 수직축에 따라 상이한 두께를 가지게 고안될 수 있다.

또 다른 일 실시예에서(미도시), 상기 반응기 챔버를 위한 외부 열에너지 소스는 제공되지 않는다. 다시 말해서, 상기 반응기 공간 내 열에너지를 발생시키기 위한 열에너지 소스만이 존재한다.

예를 들어, 상기 외부 용기 챔버(5)는 도 2 및 3에 나타난다. 상기 용기 챔버(5)는 적어도 하나의 상기 반응기 챔버(4)에 밀봉하여 밀폐된다. 상기 용기 챔버(5)는 물로 냉각될 수 있는 용기 챔버벽(16)을 포함한다. 또한, 상기 수냉 용기 챔버(16)는 상기에서 기술한 바와 같이 상기 반응기 챔버의 열에너지 및 열 흐름을 위한 히트싱크일 수 있다.

도 3 내지 5는 상기 반응기 시스템과 결합할 수 있는 다수의 고형화 모듈을 나타낸다.

도 3은 실리콘 잉곳을 캐스팅할 수 있는 연속 주조 시스템과 결합된 전자기 도가니(electromagnetic crucible)를 포함한다. 도 4는 직접적으로 고형화된 실리콘 잉곳을 생산하기 위한 형상을 나타낸다. 액상 실리콘은 상기 배출관(3)으로부터 전자기 도가니로 흐를 수 있다. 직접적으로 결합된 전자기 주조의 이점은 이송용기를 위한 추가적인 비용이 들지 않고 실리콘이 재용융되지 않으며, 고순도 실리콘이 스컬층이 없는 도가니에서 고형되기 때문에 오염이 최소화된다. 도 5는 본 발명에 따른 반응기 시스템의 액상 생산물을 수평 이동 지지 기판(27)으로 공급함으로써 직접적인 웨이퍼 주조가 가능한 형상을 나타낸다. 지지 기판(27)을 위한 물질의 일례로 실리콘 카바이드, 실리콘 나이트라이드, 알루미늄 옥사이드, 지르코늄 옥사이드 또는 멀라이트(mullite)를 들 수 있다. 미국 특허번호 4,670,096호에는 수평 이동 지지체에서 액상 실리콘으로 직접적인 웨이퍼 주조에 대한 공정이 기재되어 있다.

더욱 상세하게, 도 3 및 4는 물로 냉각될 수 있는 전자기 주조 도가니(41)의 상부 가열을 위한 적어도 하나의 유도 코일(40)을 나타낸다. 상기 유도 코일(40)은 잉곳을 회수하는 동안 상기 스컬층을 파괴하기 위해 1 ㎜ 두께 이하로 상기 스컬층을 용융하는데 사용될 수 있다. 상기 액상 실리콘은 새로운 스컬층으로 형성될 것이다. 도가니에서 스컬층 형성 및 파괴 사이클은 필요한 만큼 반복될 수 있다. 상기 잉곳은 증가 단계에서 회수될 수 있다. 전자기 주조 도가니의 예는 EP1154047호에 기재되어 있다. 도 3은 또한 배기 가스 처리 시스템에 연결되는 배기 가스부(23)를 포함한다.

더욱 상세하게, 도 5는 상기 액상 생산물 배출관(3)이 몰딩 요소의 형태로 형성되는 도안을 나타낸다. 상기 액상 생산물 배출관의 출구에서 내부 단면의 치수와 구멍 모양은 액상 실리콘의 생산물 증기가 수평 지지 기판(27)으로 유동하기 위한 바람직한 모양 및 치수이다. 예를 들어, 상기 액상 생산물 배출관의 출구 표면은 상기 수평 지지 기판(27)의 면에 대하여 각이 있거나 가늘어질 수 있다. 상기 액상 생산물 배출관 구조는 축방향 자유 이동뿐만 아니라 기울어진 이동을 허용하도록 형성될 수 있다. 후가열기(after-heater)는 일방향으로 고형화되게 하고 평평한 웨이퍼 표면이 제조되도록 상기 액상 생산물 배출관(3)의 하부에 위치할 수 있다.

상기 액상 실리콘이 상기 지지 기판(27) 물질과 접촉할 때, 상기 지지체(27) 온도가 실리콘의 녹는점 이하이면, 고형화된 멀티크리스탈라인 실리콘(예를 들어, 실리콘 포일(foil))이 형성될 것이다. 상기 고형화된 층은 상기 액상과의 접촉이 유지되는 한 상기 생산물 배출관(3)과 후가열기 하에서 전진 이동 동안 지지체의 밑면으로부터 열을 제거하여 성장을 지속적으로 할 수 있다. 동적 평형 상태에서, 생산물 배출관(3)의 길이에 상응하는 성장 웨지(growth wedge)는 형성될 것이다.

잉곳의 직접 주조에 대한 또 다른 일 실시예에 따르면, 상기 액상 실리콘은 전체적인 참조로 본 발명에서 통합되는 미국 특허번호 4,936,375호에 나타낸 것과 유사한 연속 주조 도가니 모듈로 직접적으로 공급될 수 있다. 상기 실시예에서 베드는 상기 액상 생산물 배출관(3) 밑에 위치한다. 상기 베드는 상기 배출관(3)으로부터 액상 실리콘을 수용하기 위한 캐비티(cavity)로 한정한다. 액상 실리콘의 풀(pool)은 상기 베드 캐비티에 형성된다. 흐름 채널(flow channel)은 베드 벽 개구(opening)에 의해 형성되고, 몰드에서 파이프를 통해 순환된 액체를 냉각시킨 결과로 상기 풀로부터 실리콘이 잉곳으로 고형화되는 몰드로 상기 액상 실리콘의 증기가 흐르게 한다. 균일한 결정구조를 제공하기 위해 상기 잉곳은 상기 몰드로부터 아래방향으로 흐르고, 상기 잉곳은 흐름 채널을 통해 몰드로 액상 실리콘을 공급하는 속도에 따라 균일한 속도에서 연속적으로 흐르게 하여야 한다. 또 다른 실시예에서, 상기 액상 생산물 배출관(3)으로부터 액상 실리콘은 베드 캐비티로 들어가지 않고 몰드에서 직접적으로 공급될 수 있다.

웨이퍼 또는 실리콘 스트립의 직접 주조를 위한 또 다른 실시예에 따르면 상기 액상 실리콘은 전체적으로 참조로 통합되는 미국특허 4,212,343호에 나타난 것과 유사한 모듈로 직접적으로 공급될 수 있다. 상기 실시예에서, 연속적인 얇은 실리콘 스트립은 칠바디(chill body)의 표면에 근접하게 위치하는 슬롯형 노즐을 통해 압력하에서 이동 칠바디의 표면으로 상기 액상 실리콘을 밀어 넣음으로써 형성될 수 있다. 이동 칠 표면에서 실리콘 리본을 형성하기 위한 추가적인 모듈은 전체적으로 참조로 통합되는 미국특허 4,274,473호에 나타난다.

상기 반응기 시스템의 작동은 상기 공급 원료 물질의 녹는점보다 높은 온도로 상기 반응기 챔버벽(외부열 소스, 내부열 소스 또는 상기 외부열과 내부열 소스의 결합으로부터 열에너지를 통해)을 가열하여 시작할 수 있다. 실리콘을 함유하는 물질로 전가열하는 것은 흑연 반응기 챔버벽에서 실리콘 카바이드층을 형성하게 한다. 상기 반응기 챔버벽의 온도는 낮아질 것이고, 따라서 내부면은 상기 공급 연료 물질의 녹는점 이하가 될 것이다. 상기 반응기 공간(13)에서 물질의 용융은 상기 내부면과 접촉할 것이고 고상(냉각된) 스컬층(17)의 형성을 시작할 것이다. 상기 스컬층(17)은 내부면(18)과 접촉면과 반대되는 벽(19)을 포함한다. 온도 구배는 도 6에 나타낸 상기 반응 공간에서 상기 반응기 챔버벽, 상기 스컬층 및 가스를 거쳐 형성된다. 열평형상태에서, 상기 스컬층의 두께는 더 이상 증가하지 않으며, 상기 스컬층 온도는 상기 반응기의 반응 공간(13)을 대면하는 면(18)에서 액상 물질 온도로 도달된다. 상기 액상 실리콘 필름(18)은 내부면(18)에서 응축되고, 그 후 상기 반응기 챔버의 수직 축 아래로 내부면(18)을 따라 흐르게 된다. 또한 상기 용융 공정은 실리콘 증기를 생산할 수 있다.

실리콘 함유 원료 물질인 경우, 챔버벽 내부면(11)의 최대 온도는 스컬층 형성과 정상상태 동안 1414 ℃(실리콘의 녹는점보다 1 ℃ 낮음)를 초과하지 말아야 한다. 특정 실시예에서, 상기 내부면(11) 온도는 1115 내지 1414 ℃ 범위이고, 더욱 바람직하게는 1215 내지 1414 ℃ 범위이다. 상기 외부 열에너지 소스로부터의 열은 벽 온도를 조절하여 상기 스컬의 두께를 조절하는 것을 가능하게 하는 온도범위에서 상기 반응기 챔버벽의 온도를 유지한다.

상기 반응기 챔버에서의 열 흐름은 일반적으로 상기 반응기 챔버 외부로 히트 싱크를 분산시킨다. 상기 히트 싱크는 단열과 같은 능동 냉각(예를 들어, 수냉 용기 챔버벽) 및/또는 수동 냉각일 수 있다.

상기 공급 원료 물질은 상기 입구(2)를 통해 상기 반응기 챔버(4)로 공급된다. 상기 공급 원료 물질은 실리콘 함유 물질 또는 반응성 금속일 수 있다. 상기 실리콘 함유 물질은 실리콘 분말 또는 미분말(fine), 또는 실란, 디실란, 고차 실란(SinH2n +2), 디클로로실란, 트리클로로실란, 실리콘 테트라클로라이드, 디브로모실란(dibromosilane), 트리브로모실란, 실리콘 테트라브로마이드(tetrabromide), 디아이오도실란(diiodosilane), 트리아이오도실란, 실리콘 테트라아이오디드(silicon tetraiodide) 또는 이들의 혼합물과 같은 실리콘을 함유하는 가스일 수 있다. 티타늄 또는 지르코늄과 같은 반응성 금속은 본 발명에 따른 공정 및 기계를 이용하여 환원될 수 있다. 상기 반응기 시스템으로 공급되는 실리콘 분말은 실리콘 핸들링(silicon handling, 예를 들어 파쇄(breaking), 연마(grinding) 또는 커팅(cutting)) 또는 실리콘 함유 가스를 분해하는 어떠한 공정에 의해 제공되는 실리콘 소입자(미분말/분말)일 수 있다. 상기 분말은 상기 반응기 시스템으로 주입되기 위해 캐리어 매질에서 분산시키거나 부유시킬 수 있다. 예를 들어, 상기 캐리어 매질은 실리콘 비활성 및/또는 Ar과 같은 이온화 퍼텐셜이 비교적 낮은 가스일 수 있다.

상기 반응기 공간에서 작동 압력은 0.1 내지 2.0 bar 범위일 수 있고, 더욱 바람직하게는 0.5 내지 2.0 bar 범위일 수 있다.

상기 공급 원료 물질이 실리콘 함유 가스인 경우에는 가스가 액체로 변화하는 온도에서 임계온도는 열분해 온도이다. 따라서, 상기 반응기 챔버벽의 내면은 녹는점 아래의 온도에서 평형 온도를 유지한다. 도 4 및 5에 나타낸 실시예는 실리콘 함유 가스(예를 들어, 실란)으로부터 직접적으로 실리콘 잉곳(도 4) 또는 웨이퍼(도 5)를 제조할 수 있고, 따라서 값비싼 공정을 피할 수 있고 폴리크리스탈라인 실리콘의 재용융 및 커팅을 피할 수 있다. 할로겐, 제2 가스는 상기 반응기 공간(13)에서 실리콘 함유 가스와 함께 존재한다. 상기 할로겐은 SiH4가 Si와 할로겐으로 열분해된 결과이다.

상기 스컬층은 상기 반응기 벽 물질에 의해 액상 생산물의 오염을 방지하게 위해 충분한 두께를 가진다. 다만, 상기 스컬층 두께는 상기 반응기 챔버 내 불필요한 공간을 차지하지 않을 정도여야 하며, 가용 반응 공간의 감소하지 말아야 한다. 불필요하게 두꺼운 스컬층은 평형 두께에서 열적 제어를 어렵게 할 것이다. 일반적으로, 평균적인 스컬층 두께는 0.01 내지 200 ㎜여야 하며, 더욱 바람직하게는 0.1 내지 30 ㎜여야 한다.

액상 실리콘 또는 액상 반응성 금속은 상기 액상 생산물 배출관(3)을 통해 흐른다. 상기 액상 생산물의 기하학적 모양(및 크기)은 상기 생산물 배출관(3)의 고안에 의해 조절될 수 있다. 예를 들어, 상기 배출관(3)은 액적 또는 구체(모노-또는 멀티크리스탈라인 잉곳 생산을 위해 바람직한 물리적 형태)를 배출하기 위해 만들어질 수 있다. 일 실시예에서, 이러한 액적은 고형화 타워(solidification tower)를 통해 자유 낙하로 고형화될 수 있다. 상기 액적은 상기 고형화 타워의 하부에서 용기에 수집되거나 수집 용기로 기하학적으로 이송될 수 있다. 또한 상기 배출관(3)은 상기 액적의 크기에 영향을 주기 위해 진동할 수 있다.

본 발명에서 기술한 제조공정, 기계 및 시스템이 적용되는 원리는 가능한 수많은 실시예로 수행될 수 있지만, 기술한 실시예는 단지 바람직한 일례로 인정되어야하며, 본 발명의 범위가 이에 제한되는 것은 아니다.

Claims (24)

- 반응 공간과 대면하는 내부면(i)과 반대되는 외부면(ii) 및 생산물 배출관을 가진 반응기 챔버벽을 포함하는 상기 반응기 챔버에 실리콘 함유 가스를 공급하는 단계;

상기 반응기 공간에 플라즈마를 발생시키는 단계;

액상 실리콘을 제조할 수 있는 충분한 온도에서 상기 실리콘 함유 가스를 가열하여 상기 실리콘 함유 가스를 열적으로 분해시키는 단계;

상기 실리콘 함유 가스를 열적으로 분해시키는 동안 상기 반응기 챔버벽의 내부면을 실리콘의 녹는점 이하의 평형 온도로 유지시키는 단계; 및

상기 생산물 배출관으로부터 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼로 주조하기 위한 모듈로 상기 액상 실리콘을 공급하는 단계를 포함하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 액상 실리콘을 상기 주조 모듈로 공급하여 반응기 챔버로 상기 실리콘 함유 가스를 공급하는 단계는 밀봉하여 기밀된 분위기에서 수행하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 주조 모듈은 상기 액상 실리콘을 실리콘 잉곳으로 연속적을 주조하는 것을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 주조 모듈은 상기 액상 실리콘을 이동 지지 기판으로 연속적으로 침전하는 것을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 실리콘 함유 가스는 SinH2n+2(n은 1 내지 4), 디클로로실란(dichlorosilane), 실리콘 테트라브로마이드(silicon tetrabromide), 디아이도실란(diiodosilane), 트리아이오도실란(triiodosilane), 실리콘 테트라아이오디드(silicon tetraiodide) 또는 이들의 혼합물인 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 실리콘 함유 가스는 실란(silane)인 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 반응기 챔버벽의 내면에 고상 실리콘 스컬층(skull layer)을 형성하는 것을 더 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제7항에 있어서, 상기 액상 실리콘은 상기 고상 실리콘 스컬층의 내면을 따라 필름형상으로 흐르는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제7항에 있어서, 상기 고상 스컬층은 200 ㎜ 이하의 두께를 가지는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 벽의 내면 온도는 실리콘의 녹는점 이하인 1 내지 300 ℃로 유지되는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 벽의 내면 온도는 실리콘의 녹는점 이하인 1 내지 200 ℃로 유지되는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 주조 모듈은 전자기 도가니(electromagnetic crucible)를 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 주조 모듈은 연속 주조 도가니(continuous casting crucible)를 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 주조 모듈은 포일 주조 시스템(foil casting system)을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 제1항에 있어서, 상기 주조 모듈은 웨이퍼 주조 시스템(wafer casting system)을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 잉곳 또는 웨이퍼의 제조방법.

- 반응 공간과 대면하는 내부면(i)과 반대되는 외부면(ii) 및 생산물 배출관을 가진 반응기 챔버에 실리콘 함유 가스를 공급하는 단계;

상기 반응기 공간에 플라즈마를 발생시키는 단계;

액상 실리콘을 제조하기 위해 상기 플라즈마에 상기 실리콘 함유 가스를 가열하여 상기 반응기 공간에서 상기 실리콘 함유 가스를 열적으로 분해시키는 단계;

상기 실리콘 함유 가스를 열적으로 분해시키는 동안 상기 반응기 챔버벽의 내부면을 실리콘의 녹는점 이하의 평형 온도로 유지시키는 단계; 및

상기 생산물 배출관으로부터 고상 멀티크리스탈라인 실리콘으로 액상 실리콘을 직접 주조하는 단계를 포함하는 고상 멀티크리스탈라인 실리콘의 제조방법.

- 실리콘 함유 가스 공급 주입관;

챔버 반응 공간을 한정하고, 반응 공간과 대면하는 내부면(i) 및 반대되는 외부면(ii)을 가진 반응기 챔버벽을 포함하는 반응 챔버;

상기 반응 챔버와 결합되고, 상기 챔버의 반응 공간내 열에너지를 발생시키도록 형성되는 플라즈마 에너지 소스;

상기 반응 챔버로부터 액상 실리콘을 배출하도록 형성되는 생산물 배출관; 및

상기 생산물 배출관과 함께 액상이 전달되고, 상기 액상 실리콘으로부터 고상 멀티크리스탈라인 실리콘을 직접적으로 생산하기 위해 형성되는 고형화 모듈을 포함하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

- 제17항에 있어서, 상기 고형화 모듈은 상기 액상 실리콘을 실리콘 잉곳으로 연속적으로 주조하기 위한 수단을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

- 제17항에 있어서, 상기 고형화 모듈은 실리콘을 연속적으로 주조하기 위한 수단을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

- 제17항에 있어서, 적어도 하나의 상기 반응기 챔버, 상기 생산물 배출관 및 상기 고형화 모듈을 포함하는 밀봉하여 기밀된 용기 챔버를 더 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

- 제17항에 있어서, 상기 고형화 모듈은 전자기 도가니(electromagnetic crucible)를 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

- 제17항에 있어서, 상기 고형화 모듈은 연속 주조 도가니(continuous casting crucible)를 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

- 제17항에 있어서, 상기 고형화 모듈은 포일 주조 시스템(foil casting system)을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

- 제17항에 있어서, 상기 고형화 모듈은 웨이퍼 주조 시스템(wafer casting system)을 포함하는 것을 특징으로 하는 고상 멀티크리스탈라인 실리콘 생산물 시스템.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US12884708P | 2008-05-23 | 2008-05-23 | |

| US61/128,847 | 2008-05-23 | ||

| US12/378,243 | 2009-02-11 | ||

| US12/378,243 US20090289390A1 (en) | 2008-05-23 | 2009-02-11 | Direct silicon or reactive metal casting |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110030482A true KR20110030482A (ko) | 2011-03-23 |

Family

ID=41340860

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020107028966A KR20110030482A (ko) | 2008-05-23 | 2009-05-20 | 실리콘 또는 반응성 금속의 직접 주조 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US20090289390A1 (ko) |

| EP (1) | EP2291552A4 (ko) |

| JP (1) | JP2011521874A (ko) |

| KR (1) | KR20110030482A (ko) |

| CN (1) | CN102084038B (ko) |

| CA (1) | CA2725104A1 (ko) |

| TW (1) | TW201009139A (ko) |

| WO (1) | WO2009143264A2 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101339481B1 (ko) * | 2011-08-05 | 2013-12-10 | 주식회사 글로실 | 단결정 실리콘 웨이퍼 원료 제조를 위한 다결정 실리콘 로드 제조방법 |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20100189926A1 (en) * | 2006-04-14 | 2010-07-29 | Deluca Charles | Plasma deposition apparatus and method for making high purity silicon |

| US20100047148A1 (en) * | 2008-05-23 | 2010-02-25 | Rec Silicon, Inc. | Skull reactor |

| US20100310445A1 (en) * | 2009-04-29 | 2010-12-09 | Calisolar, Inc. | Process Control For UMG-Si Material Purification |

| WO2011079485A1 (zh) * | 2009-12-31 | 2011-07-07 | 江苏中能硅业科技发展有限公司 | 硅单质的生产方法及生产设备 |

| DE102010011853A1 (de) * | 2010-03-09 | 2011-09-15 | Schmid Silicon Technology Gmbh | Verfahren zur Herstellung von hochreinem Silizium |

| CN102947025B (zh) * | 2010-04-13 | 2016-04-13 | 施米德硅晶片科技有限责任公司 | 单晶半导体材料的制造 |

| DE102010021004A1 (de) * | 2010-05-14 | 2011-11-17 | Schmid Silicon Technology Gmbh | Herstellung von monokristallinen Halbleiterwerkstoffen |

| DE102010015354A1 (de) * | 2010-04-13 | 2011-10-13 | Schmid Silicon Technology Gmbh | Herstellung eines kristallinen Halbleiterwerkstoffs |

| DE102010045040A1 (de) * | 2010-09-10 | 2012-03-15 | Centrotherm Sitec Gmbh | Verfahren und Vorrichtung zum Herstellen von Silizium |

| US20120082610A1 (en) * | 2010-10-02 | 2012-04-05 | Channon Matthew J | Fluorspar/Iodide process for reduction,purificatioin, and crystallization of silicon |

| JP6272867B2 (ja) * | 2012-08-29 | 2018-01-31 | ヘムロック・セミコンダクター・オペレーションズ・エルエルシー | 先細り流動床反応器及びその使用のためのプロセス |

| CN103626184B (zh) * | 2013-07-31 | 2016-02-24 | 浙江精功新材料技术有限公司 | 一种高纯液体多晶硅的制备方法 |

| CN106365169A (zh) * | 2016-08-24 | 2017-02-01 | 上海交通大学 | 一种由硅烷直接铸造多晶硅锭的设备及方法 |

| CN106319618A (zh) * | 2016-09-22 | 2017-01-11 | 上海交通大学 | 一种由硅烷制造直拉单晶硅棒的设备及方法 |

| DE102019209898A1 (de) * | 2019-07-04 | 2021-01-07 | Schmid Silicon Technology Gmbh | Vorrichtung und Verfahren zur Bildung von flüssigem Silizium |

| CN112893789B (zh) * | 2021-01-15 | 2022-08-30 | 台州学院 | 一种用于生产半导体材料箔的装置及方法 |

| CN113415805B (zh) * | 2021-06-16 | 2022-03-29 | 何良雨 | 一种激光维持等离子体制备多晶硅的方法及系统 |

Family Cites Families (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4049384A (en) * | 1975-04-14 | 1977-09-20 | Arthur D. Little, Inc. | Cold crucible system |

| US4102765A (en) * | 1977-01-06 | 1978-07-25 | Westinghouse Electric Corp. | Arc heater production of silicon involving alkali or alkaline-earth metals |

| US4188368A (en) * | 1978-03-29 | 1980-02-12 | Nasa | Method of producing silicon |

| US4212343A (en) * | 1979-03-16 | 1980-07-15 | Allied Chemical Corporation | Continuous casting method and apparatus for structurally defined metallic strips |

| DE3016807A1 (de) * | 1980-05-02 | 1981-11-05 | Licentia Patent-Verwaltungs-Gmbh, 6000 Frankfurt | Verfahren zur herstellung von silizium |

| US4274473A (en) * | 1980-01-14 | 1981-06-23 | Allied Chemical Corporation | Contour control for planar flow casting of metal ribbon |

| US4343772A (en) * | 1980-02-29 | 1982-08-10 | Nasa | Thermal reactor |

| CA1147698A (en) * | 1980-10-15 | 1983-06-07 | Maher I. Boulos | Purification of metallurgical grade silicon |

| JPS59501109A (ja) * | 1982-06-22 | 1984-06-28 | エシルコ−ポレ−シヨン | ソ−ラ−グレ−ドの珪素を製造するための装置と方法 |

| DE3419137A1 (de) * | 1984-05-23 | 1985-11-28 | Bayer Ag, 5090 Leverkusen | Verfahren und vorrichtung zur herstellung von halbleiterfolien |

| DE3629231A1 (de) * | 1986-08-28 | 1988-03-03 | Heliotronic Gmbh | Verfahren zum aufschmelzen von in einen schmelztiegel chargiertem siliciumpulver und schmelztiegel zur durchfuehrung des verfahrens |

| US4936375A (en) * | 1988-10-13 | 1990-06-26 | Axel Johnson Metals, Inc. | Continuous casting of ingots |

| DE4228402C2 (de) * | 1992-08-26 | 2000-08-03 | Ald Vacuum Techn Ag | Zur Atmosphäre hin abgeschlossene Induktionsschmelzvorrichtung |

| DE4320766C2 (de) * | 1993-06-23 | 2002-06-27 | Ald Vacuum Techn Ag | Vorrichtung zum Einschmelzen einer festen Schicht aus elektrisch leitfähigem Material |

| DE19607805C1 (de) * | 1996-03-01 | 1997-07-17 | Ald Vacuum Techn Gmbh | Verfahren und Vorrichtung zum Schmelzen und Gießen von Metallen in Formen |

| US5842511A (en) * | 1996-08-19 | 1998-12-01 | Alliedsignal Inc. | Casting wheel having equiaxed fine grain quench surface |

| JP3325900B2 (ja) * | 1996-10-14 | 2002-09-17 | 川崎製鉄株式会社 | 多結晶シリコンの製造方法及び装置、並びに太陽電池用シリコン基板の製造方法 |

| FR2772741B1 (fr) * | 1997-12-19 | 2000-03-10 | Centre Nat Rech Scient | Procede et installation d'affinage du silicium |

| US6468886B2 (en) * | 1999-06-15 | 2002-10-22 | Midwest Research Institute | Purification and deposition of silicon by an iodide disproportionation reaction |

| JP3646570B2 (ja) * | 1999-07-01 | 2005-05-11 | 三菱住友シリコン株式会社 | シリコン連続鋳造方法 |

| US6994835B2 (en) * | 2000-12-28 | 2006-02-07 | Sumitomo Mitsubishi Silicon Corporation | Silicon continuous casting method |

| US6960537B2 (en) * | 2001-10-02 | 2005-11-01 | Asm America, Inc. | Incorporation of nitrogen into high k dielectric film |

| US6926876B2 (en) * | 2002-01-17 | 2005-08-09 | Paul V. Kelsey | Plasma production of polycrystalline silicon |

| US7082986B2 (en) * | 2002-02-08 | 2006-08-01 | Cornell Research Foundation, Inc. | System and method for continuous casting of a molten material |

| US7175685B1 (en) * | 2002-04-15 | 2007-02-13 | Gt Solar Incorporated | Dry conversion of high purity ultrafine silicon powder to densified pellet form for silicon melting applications |

| RU2213792C1 (ru) * | 2002-04-19 | 2003-10-10 | Бурлов Юрий Александрович | Плазменный реактор-сепаратор |

| US6780219B2 (en) * | 2002-07-03 | 2004-08-24 | Osram Sylvania Inc. | Method of spheridizing silicon metal powders |

| NO20033207D0 (no) * | 2002-07-31 | 2003-07-15 | Per Kristian Egeberg | Fremgangsmåte og reaktor for fremstilling av höyrent silisium, samt anvendelse av fremgangsmåten og reaktoren ved fremstilling av höyrentsilisium fra uraffinert silisium |

| JP2005033173A (ja) * | 2003-06-16 | 2005-02-03 | Renesas Technology Corp | 半導体集積回路装置の製造方法 |

| JP4235066B2 (ja) * | 2003-09-03 | 2009-03-04 | 日本エー・エス・エム株式会社 | 薄膜形成方法 |

| US20070207268A1 (en) * | 2003-12-08 | 2007-09-06 | Webb R K | Ribbed CVC structures and methods of producing |

| US7141114B2 (en) * | 2004-06-30 | 2006-11-28 | Rec Silicon Inc | Process for producing a crystalline silicon ingot |

| WO2006110481A2 (en) * | 2005-04-10 | 2006-10-19 | Rec Silicon Inc | Production of polycrystalline silicon |

| US7396415B2 (en) * | 2005-06-02 | 2008-07-08 | Asm America, Inc. | Apparatus and methods for isolating chemical vapor reactions at a substrate surface |

| JP5141020B2 (ja) * | 2007-01-16 | 2013-02-13 | 株式会社Sumco | 多結晶シリコンの鋳造方法 |

-

2009

- 2009-02-11 US US12/378,243 patent/US20090289390A1/en not_active Abandoned

- 2009-05-15 TW TW098116130A patent/TW201009139A/zh unknown

- 2009-05-20 CN CN2009801187328A patent/CN102084038B/zh not_active Expired - Fee Related

- 2009-05-20 KR KR1020107028966A patent/KR20110030482A/ko not_active Application Discontinuation

- 2009-05-20 JP JP2011510685A patent/JP2011521874A/ja active Pending

- 2009-05-20 EP EP09751492A patent/EP2291552A4/en not_active Withdrawn

- 2009-05-20 WO PCT/US2009/044704 patent/WO2009143264A2/en active Application Filing

- 2009-05-20 CA CA2725104A patent/CA2725104A1/en not_active Abandoned

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101339481B1 (ko) * | 2011-08-05 | 2013-12-10 | 주식회사 글로실 | 단결정 실리콘 웨이퍼 원료 제조를 위한 다결정 실리콘 로드 제조방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102084038B (zh) | 2013-12-11 |

| JP2011521874A (ja) | 2011-07-28 |

| EP2291552A2 (en) | 2011-03-09 |

| WO2009143264A2 (en) | 2009-11-26 |

| CN102084038A (zh) | 2011-06-01 |

| EP2291552A4 (en) | 2012-01-04 |

| CA2725104A1 (en) | 2009-11-26 |

| WO2009143264A3 (en) | 2010-03-11 |

| US20090289390A1 (en) | 2009-11-26 |

| TW201009139A (en) | 2010-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20110030482A (ko) | 실리콘 또는 반응성 금속의 직접 주조 | |

| JP3592660B2 (ja) | 多結晶シリコンの製造装置 | |

| US4444812A (en) | Combination gas curtains for continuous chemical vapor deposition production of silicon bodies | |

| JP5886831B2 (ja) | 単結晶半導体材料の生成 | |

| EP2294005B1 (en) | Method and skull reactor for producing silicon or a reactive metal | |

| KR19990023573A (ko) | 고순수 실리콘 입자의 제조방법 | |

| JP4597863B2 (ja) | シリコン製造装置 | |

| CA1178177A (en) | Process for increasing silicon thermal decomposition deposition rates from silicon halide-hydrogen reaction gases | |

| US4309241A (en) | Gas curtain continuous chemical vapor deposition production of semiconductor bodies | |

| US20160348271A1 (en) | Integrated System of Silicon Casting and Float Zone Crystallization | |

| KR101954785B1 (ko) | 다중결정 실리콘 제조방법 | |

| KR101111681B1 (ko) | 단결정 실리콘 잉곳 제조장치 | |

| WO2001048277A1 (fr) | Procede et appareil utiles pour produire un monocristal de carbure de silicium | |

| TWI551735B (zh) | 結晶半導體材料之製造 | |

| US10196273B2 (en) | Device for manufacturing polysilicon using horizontal reactor and method for manufacturing same | |

| JP2009033013A (ja) | 結晶シリコン粒子の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |