KR20100111296A - 헬리컬 밀링 커터 - Google Patents

헬리컬 밀링 커터 Download PDFInfo

- Publication number

- KR20100111296A KR20100111296A KR1020107018315A KR20107018315A KR20100111296A KR 20100111296 A KR20100111296 A KR 20100111296A KR 1020107018315 A KR1020107018315 A KR 1020107018315A KR 20107018315 A KR20107018315 A KR 20107018315A KR 20100111296 A KR20100111296 A KR 20100111296A

- Authority

- KR

- South Korea

- Prior art keywords

- cutting inserts

- cutting

- rows

- inserts

- pockets

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/003—Milling-cutters with vibration suppressing means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/02—Milling-cutters characterised by the shape of the cutter

- B23C5/10—Shank-type cutters, i.e. with an integral shaft

- B23C5/109—Shank-type cutters, i.e. with an integral shaft with removable cutting inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/16—Milling-cutters characterised by physical features other than shape

- B23C5/20—Milling-cutters characterised by physical features other than shape with removable cutter bits or teeth or cutting inserts

- B23C5/202—Plate-like cutting inserts with special form

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/04—Angles

- B23C2210/0485—Helix angles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/54—Configuration of the cutting part

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2260/00—Details of constructional elements

- B23C2260/08—Bearings

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/19—Rotary cutting tool

- Y10T407/1906—Rotary cutting tool including holder [i.e., head] having seat for inserted tool

- Y10T407/1908—Face or end mill

- Y10T407/1924—Specified tool shape

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/19—Rotary cutting tool

- Y10T407/1952—Having peripherally spaced teeth

- Y10T407/1956—Circumferentially staggered

- Y10T407/1958—Plural teeth spaced about a helix

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/19—Rotary cutting tool

- Y10T407/1952—Having peripherally spaced teeth

- Y10T407/1962—Specified tooth shape or spacing

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Milling Processes (AREA)

- Surgical Instruments (AREA)

Abstract

본 발명은 다수의 인서트들이 대체로 반경방향으로 연장된 개별의 포켓에 연결되어 있는 외부 표면을 갖는 절삭 공구를 개시한다. 각각의 절삭 인서트의 적어도 하나의 절삭 에지가 다음의 인접한 절삭 인서트의 포켓으로부터 이각된 원주 방향으로 이격되는 방식으로, 절삭 인서트들이 외부 표면의 헬리컬 어레이에 배치된다. 인서트들의 이격은 하나 이상의 절삭 에지들 각각의 개별의 점이 비균일한 구배를 갖는 레이아웃 선의 일부를 정의하도록 이루어진다.

Description

본 발명은 헬리컬 밀링 커터에 관한 것으로, 특히 절삭 공구 상에 형성된 시트(seat)들에 탈착 가능하게 부착된 절삭 인서트들의 헬리컬 어레이(helical array)들을 구비하는 헬리컬 밀링 커터에 관한 것이다.

금속 절삭, 특히 금속 절삭 공구 설계의 분야에서, 절삭 작업 동안 헬리컬 커터 상에 가장 균등한 절삭 부하 분포를 이루는 공구를 개발하는 것이 바람직하다. 절삭 공구의 절삭 부하의 최적화는 공구를 더욱 신속하고 효율적으로 작동하게 한다. 또한, 절삭 공구가 피절삭물을 향해 움직일 때에 원치 않는 진동 또는 덜그럭거림을 방지하기 위해 절삭 부하를 최적화하는 것이 바람직하다. 또한, 원치 않는 진동은 절삭 공구 인서트들 또는 공구 몸체의 파손을 초래할 수 있고, 따라서 절삭 공구와 그 부품들의 사용 가능한 수명을 줄이며, 피절삭물을 파괴하는 경우도 있다.

절삭 부하를 개선하는 하나의 해결방안이 미국 특허 제5,083,887호에 개시되어 있다. 이 해결방안에서는, 절삭 공구에 관하여, 각각의 인서트의 절삭 에지(cutting edge)가 다음의 인접한 인서트의 시트로부터 원주 방향으로 이격되고 다음의 인접한 인서트의 절삭 에지와 축 방향으로 중첩 관계에 놓이게 되고, 각각의 인서트의 반경방향 연장 에지들이 인접한 인서트들의 반경방향 연장 에지들과 중첩 관계에 놓이게 되는 헬리컬 어레이에 절삭 인서트들이 배치되며, 따라서 임의의 컬럼의 제2 로우에서부터 전체 인서트들의 전체 절삭 에지들의 동일한 점이 헬리컬 어레이를 정의하는 연속적인 비단속적 레이아웃 선을 구성한다. 이 발명에 의해 기술되는 절삭 공구는 공구의 회전 전체에 걸쳐서 절삭 공구와 피절삭물 사이의 보다 높은 접촉율을 제공한다. 그러나, 원치 않는 진동을 제거하고 절삭 부하를 개선하는 것은 달성되지 않는다. 특히, 업계는 보다 나은 표면 마감처리, 더욱 부드러운 절삭 동작, 적은 진동, 적은 조작, 적은 덜그럭거림, 더 경제적인 커터, 더 내구력 있는 커터, 더 수명이 긴 커터, 더욱 용이하고 신속한 제조 및 인서트 교체를 위한 보다 단순화된 설계를 위한 개선된 공구를 요구한다.

본 발명은, 보다 나은 표면 마감처리, 더욱 부드러운 절삭 동작, 적은 진동, 적은 조작, 적은 덜그럭거림, 더 경제적인 커터, 더 내구력 있는 커터, 더 수명이 긴 커터, 더욱 용이하고 신속한 제조, 및 인서트 교체를 위하여 개선된 공구를 제공하는 것을 목적으로 한다.

본 발명은 다수의 인서트들이 대체로 반경방향으로 연장된 개별의 포켓에 연결되어 있는 외부 표면을 갖는 절삭 공구에 관한 것이다. 각각의 절삭 인서트의 적어도 하나의 절삭 에지가 다음의 인접한 절삭 인서트의 포켓으로부터 이각된 원주 방향으로 이격되는 방식으로, 절삭 인서트들이 외부 표면의 헬리컬 어레이에 배치된다. 인서트들의 이격은 하나 이상의 절삭 에지들 각각의 개별의 점이 비균일한 구배를 갖는 레이아웃 선의 일부를 정의하도록 이루어진다.

본 발명에 의하여, 보다 나은 표면 마감처리, 더욱 부드러운 절삭 동작, 적은 진동, 적은 조작, 적은 덜그럭거림, 더 경제적인 커터, 더 내구력 있는 커터, 더 수명이 긴 커터, 더욱 용이하고 신속한 제조, 및 인서트 교체를 위하여 개선된 공구가 제공된다.

본 발명의 또 다른 특징들 및 그로 인한 이점들은 아래 도면을 참조하여 후술하는 상세 설명에서 명확해질 것이다.

도 1은 종래 헬리컬 절삭 공구의 절삭 인서트들의 투영도이다.

도 2는 본 발명의 특징들의 일부를 도시한 절삭 인서트들의 투영도이다.

도 3a는 본 발명의 일 실시예에 따른 절삭 공구의 측면사시도이다.

도 3b는 본 발명의 일 실시예에 따른 절삭 공구의 단면도이다.

도 4a는 본 발명의 일 실시예에 따른 단일 컬럼의 절삭 공구 인서트 배치의 단면도이다.

도 4b는 본 발명의 일 실시예에 따른 단일 컬럼의 절삭 공구 인서트 배치의 측면도이다.

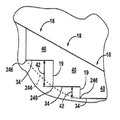

도 5는 절삭 인서트들이 제거된 수개의 절삭 공구 포켓의 확대 측단면도이다.

도 1은 종래 헬리컬 절삭 공구의 절삭 인서트들의 투영도이다.

도 2는 본 발명의 특징들의 일부를 도시한 절삭 인서트들의 투영도이다.

도 3a는 본 발명의 일 실시예에 따른 절삭 공구의 측면사시도이다.

도 3b는 본 발명의 일 실시예에 따른 절삭 공구의 단면도이다.

도 4a는 본 발명의 일 실시예에 따른 단일 컬럼의 절삭 공구 인서트 배치의 단면도이다.

도 4b는 본 발명의 일 실시예에 따른 단일 컬럼의 절삭 공구 인서트 배치의 측면도이다.

도 5는 절삭 인서트들이 제거된 수개의 절삭 공구 포켓의 확대 측단면도이다.

도 2 내지 도 5 에는 일반적으로, 그리고 도 3a 에는 구체적으로 절삭 공구(10)가 도시되어 있다. 바람직한 실시예에 있어서, 절삭 공구(10)는 밀링 머신 또는 머시닝 센터(machining center)에서 사용하기 위한 헬리컬 밀링 커터이다. 절삭 공구(10)는 당해 기술분야에 주지된 바와 같이 대체로 원통형상으로 형성되고 절삭 공구(10)의 작업 동안에 회전축(16)을 중심으로 회전하는 외부 표면(14)을 갖는 몸체(12)를 구비한다. 다수의 컬럼(A, B, C, D)이 외부 표면(14)에 형성되고, 각각의 컬럼은 절삭 공구(10)의 외부 표면(14)에 연결된 다수의 절삭 인서트(22, 24, 26, 28, 30, 32)를 갖는다. 컬럼들(A, B, C, D)은 대체로 회전축(16)에 평행하게 연장된다. 컬럼들(A, B, C, D)은 절삭 작업 동안에 칩 제거를 위해 사용되는 칩 틈(chip gash) 또는 홈(flute)을 포함한다. 칩 틈 또는 홈의 존재 또는 부재가 인서트 컬럼이 절삭 공구(10)에 형성되는데 필요한 것은 아니지만, 본 발명의 어떤 적용예들에서는 절삭 공정 동안에 칩 제거를 위해 칩 틈 또는 홈의 이점을 취하거나 칩 틈 또는 홈을 필요로 한다는 것이 이해될 것이다. 절삭 공구의 설계 시에 또 다른 요인은 사용되는 절삭 인서트 컬럼의 수이다. 도 2와 도 3a에 도시된 절삭 공구(10)는 네 개의 컬럼(A, B, C, D)을 갖는다. 그러나, 예를 들어, 인서트 크기, 밀링 커터 직경, 인서트 방위 등과 같은 특정한 절삭 공구 설계의 필요에 따라 더 많은 또는 더 적은 수의 컬럼을 갖는 것은 본 발명의 범위 내에 포함된다. 본 발명은 더 많은 또는 더 적은 수의 컬럼을 갖는 임의의 절삭 공구에 적용될 수 있다는 것이 이해될 것이다.

또한, 절삭 인서트들은 회전축(16)에 대해 대체로 직각으로 연장되고 커터 몸체(12)의 원주의 주위에 연장되는 로우에 배치된다. 제1 절삭 인서트 로우(22)는 공구 몸체(12)의 축 방향 절삭 단부(17)에 위치된다. 제2 절삭 인서트 로우(24), 제3 절삭 인서트 로우(26), 제4 절삭 인서트 로우(28), 제5 절삭 인서트 로우(30), 제6 절삭 인서트 로우(32) 등이 몸체(12)의 축 방향 길이를 따라 연속하여 대체로 서로 인접하게 위치된다. 절삭 인서트들(cutting inserts; 22, 24, 26, 28, 30, 32)은 헬리컬 어레이에 배치되고, 외부 표면(14)에 대체로 반경방향으로 형성 및 연장된 개별의 시트 포켓(seat pocket; 18)에 각각 연결된다.

도면에 도시된 바와 같이, 각각의 로우 내의 인서트들의 수는 절삭 공구(10)에서 사용되는 컬럼들의 수에 상응한다. 그러나, 더 적은 수의 인서트들이 사용될 수 있고, 따라서 모든 컬럼이 로우마다 인서트를 가져야 하는 것은 아니다. 절삭 인서트들(22, 24, 26, 28, 30, 32)을 절삭 공구(10)의 외부 표면(14)에 배치하는 것은 절삭 공구(10)의 성능 특성에 영향을 준다. 특히 절삭 인서트들(22, 24, 26, 28, 30, 32) 및/또는 포켓들(18)을 컬럼(A, B, C, D)을 따라 원주 방향으로 이각되게 배치(angular circumferential placement)하는 것은 절삭 부하, 편향, 진동, 절삭 에지의 마모 또는 고장과 같은, 그러나 이에 제한되지 않는, 요인들에 영향을 줄 수 있다. 또한, 로우 내의 인접한 포켓들(18) 및/또는 절삭 인서트들 사이의 이각된 원주 방향 거리도 또한 절삭 편향, 절삭 부하, 진동, 절삭 에지의 마모 또는 고장과 같은, 그러나 이에 제한되지 않는, 요인들에 영향을 줄 수 있다.

도 1은 종래 절삭 공구의 절삭 인서트 배치의 2차원적인 개략도를 나타낸다. '100'만큼 차이 나는 유사 도면 부호들이 본 발명의 유사 구조를 나타내기 위해 사용된다. 절삭 공구는 네 개의 컬럼(A, B, C, D)을 갖고, 각각의 컬럼은 절삭 공구에 대한 적용에 있어서 절삭 공구 몸체의 축 방향 길이를 따르는 페이지를 가로질러 좌에서 우로 연속하여 대체로 서로 인접하게 위치된 제1 절삭 인서트 로우(122), 제2 절삭 인서트 로우(124), 제3 절삭 인서트 로우(126), 제4 절삭 인서트 로우(128), 제5 절삭 인서트 로우(130), 제6 절삭 인서트 로우(132)를 갖는다. 인접한 컬럼들의 개별의 점들 사이의 거리는 컬럼 치수(column measurement; CM)로 칭하고, 컬럼들(A, B, C, D) 사이마다 같은 것으로서 도시된다. 각각의 컬럼(A, B, C, D)은 절삭 인서트들(122, 124, 126, 128, 130, 132) 각각의 동일한 개별의 점들(146) 사이에 대체로 연속하는 직선으로서 정의된 레이아웃 선(144)을 갖는다. 레이아웃 선은 각각의 인서트의 동일한 점(예를 들어, 각각의 인서트의 절삭 에지의 동일한 점)을 서로 연결하거나 또는 커터의 각각의 포켓(18)의 동일한 점을 서로 연결하여 형성된 상상의 선이라는 것을 이해할 것이다. 도면에 도시된 바와 같이, 제2, 제3, 제4, 제5, 제6 절삭 인서트들(124, 126, 128, 130, 132)로부터의 구배(slope)(예를 들어, 절삭 인서트들의 이각된 원주 방향 배치)는 선형이고 균일하다. 그러나, 제1 절삭 인서트(122)와 제2 절삭 인서트(124) 사이의 구배는 제1 절삭 인서트(122)가 절삭 공구 몸체의 축 방향 절삭 단부에 배치되기 때문에 컬럼 내의 다른 인서트들과 상이할 수 있다. 구배는 동일한 컬럼 내의 로우들 사이의 이각된 원주 방향 거리 또는 로우 치수(row measurement; RM)에서 유래된다.

도 2는 본 발명의 일 실시예에 따른 절삭 공구(10)의 절삭 인서트 배치의 2차원적인 개략도를 나타낸다. 인접한 컬럼들의 개별의 점들 사이의 거리는 컬럼 치수(CM)로 칭하고, 컬럼들(A, B, C, D) 사이마다 같은 것으로서 도시된다. 각각의 컬럼(A, B, C, D)은 절삭 인서트들(22, 24, 26, 28, 30, 32) 각각의 절삭 에지의 동일한 개별의 점들(46) 사이에 대체로 연속하는 선으로서 정의된 레이아웃 선(44)을 갖는다. 도 5에 도시된 바와 같이, 레이아웃 선(244)은 또한 공구 몸체(12)에 형성된 동일한 컬럼 내의 포켓들(18)의 동일한 개별의 점들(246)에 의해 정의될 수 있다. 균일한 크기의 절삭 인서트들이 사용되면, 포켓들(18)의 점에 의해 정의된 레이아웃 선(244)은 컬럼 내의 절삭 인서트들(22, 24, 26, 28, 30, 32) 각각의 절삭 에지의 개별의 점들(46)에 의해 정의된 레이아웃 선(44)과 대체로 동일할 것이다. 그 대신, 비균일한 크기의 절삭 인서트들이 사용되면, 포켓들(18)의 개별의 점들(246)을 이용하여 형성된 레이아웃 선(244)과는 상이한 레이아웃 선이 형성될 것이다. 앞서 언급된 변화들은 모두 본 발명의 범위 내에 있다.

다시 도 2를 참조하면, 레이아웃 선(44)의 구배는 동일한 컬럼 내의 로우들 사이의 이각된 원주 방향 거리 또는 로우 치수(RM)에서 유래된다. 각각의 로우의 인서트들(22, 24, 26, 28, 30, 32)의 개별의 점들(46) 사이의 RM이 도 2에 도시되어 있다. 종래 기술의 레이아웃 선(144)과 비교하여, 본 발명의 레이아웃 선(44)의 구배(예를 들어, 절삭 인서트들의 이각된 원주 방향 배치)는 동일한 컬럼 내의 적어도 두 개의 인접한 인서트들 사이에서 변화되고 비균일하다. 레이아웃 선(44)의 변화는 커터가 절삭 작업 동안 회전될 때 최소 절삭력과 최대 절삭력 간의 차이를 최소화하여, 진동, 공구 편향, 절삭 부하, 절삭 에지 마모 및/또는 고장 등 중 하나 이상을 최소화하는 방식으로 전체 컬럼들(A, B, C, D)의 절삭 인서트들(22, 24, 26, 28, 30, 32)을 피절삭물에 접촉하게 하여, 절삭 공구의 작업을 최대화한다. 또한, 절삭 인서트 부하 효율에 있어서도 개선이 있고, 사용 가능한 수명이 증가하고, 공구 몸체 및 절삭 인서트 고장의 발생이 감소한다. 도 3b와 도 4a는 단일 컬럼(A, B, C, D)의 절삭 인서트들(22, 24, 26, 28, 30, 32) 사이의 RM 값들을 도시한다. 도 4b는 RM 값들이 3차원적인 관점에서 도시된 도 4a의 절삭 인서트들(22, 24, 26, 28, 30, 32)의 단면도이다. 로우 내에서 인접한 인서트들 사이의 RM 값은 동일한 컬럼(A, B, C, D) 내의 두 개의 인접한 로우 인서트들 사이의 이각된 원주 방향 거리를 나타낸다.

앞서 예시된 바와 같이, 균일한 크기의 인서트들이 사용된 경우의 레이아웃 선(44)의 구배는 각 포켓(18)의 베어링 면(bearing face; 34)이 컬럼을 따라 이각된 원주 방향으로 배치되는 것에 좌우될 것이다. 이는 레이아웃 선(244)과 동일한 레이아웃 선(44)을 초래한다. 동일한 컬럼(A, B, C, D) 내의 세 개의 포켓(18)의 2차원적 확대도인 도 5에 도시된 것과 동일한 컬럼 내의 인접한 로우들의 베어링 면들(34) 사이의 거리 또는 높이(42)를 변화시켜 베어링 면(34)의 위치를 제어할 수 있다. 각각의 포켓(18)은 각각의 절삭 인서트가 제거되었지만, 절삭 인서트들(22, 24, 26, 28, 30, 32)이 있다면 당해 기술분야에 주지된 바와 같은 적절한 체결구를 이용하여 포켓(18)의 베어링 면(34)에 탈착 가능하게 연결될 것이다. 도 3a를 간단히 참조하면, 포켓들(18) 중 하나의 포켓은 인서트가 제거되고 베어링 면(34)에 수용 개구(receiver aperture; 36)가 형성된 것을 볼 수 있다. 수용 개구(36)는 절삭 인서트를 베어링 면(34)에 탈착 가능하게 연결하기 위해 절삭 인서트(22, 24, 26, 28, 30, 32)를 통해 연장되는 체결구(38)를 수용하도록 구성된다. 각각의 포켓(18)은 또한 반경방향 벽(40)과 축 방향 벽(19)을 구비한다. 높이(42) 치수가 도시되고 동일한 컬럼 내의 인접한 베어링 면들(34) 사이의 이각된 원주 방향 거리에 의해 정의된다. 도 5는 높이(42)를 2차원적인 것으로 도시하지만, 응용에 있어서는 절삭 공구 몸체(12)가 그 외부 표면(14)의 둘레에 배치된 포켓들(18)과 함께 3차원적이기 때문에 사실상 3차원적인 치수가 된다.

절삭 인서트들(22, 24, 26, 28, 30, 32) 사이의 이각된 원주 방향 거리가 인접한 로우들 사이에 상이한 RM 값들을 초래하며 변화될 수 있도록, 동일한 컬럼 내의 인접한 로우들 사이의 절삭 인서트들(22, 24, 26, 28, 30, 32)의 이각된 원주 방향 배치는 인접한 포켓들(18) 사이의 높이(42)를 변화시켜 조정될 수 있다. 이는 도 1에 도시된 바와 같은 종래 공구의 레이아웃 선(144)과 비교하여 가변 구배를 갖는 레이아웃 선(44) 또는 레이아웃 선(244)(균일한 크기의 절삭 인서트들의 사용시)을 형성하는 효과를 갖는다.

당해 기술분야의 숙련자들은 이제 전술한 설명으로부터 본 발명의 광범위한 개시들이 다양한 형태로 실시될 수 있다는 것을 이해할 수 있을 것이다. 따라서, 본 발명이 특정한 예들과 관련하여 기술되었지만, 도면, 명세서, 후술하는 청구범위를 검토할 시에 숙련된 기술자에게는 그 밖의 변형들이 명백할 것이기 때문에, 본 발명의 진정한 범위는 이러한 예들에 제한되지 않는다.

본 발명이 특정한 실시예와 관련하여 구체적으로 기술되었지만, 이는 제한이 아니라 설명의 의도로 이해되어야 하고, 첨부된 청구범위는 종래 기술이 허용하는 한 광범위하게 해석되어야 한다.

10: 절삭 공구

12: 몸체

14: 외부 표면

16: 회전축

22, 24, 26, 28, 30, 32: 절삭 인서트

A, B, C, D: 컬럼

12: 몸체

14: 외부 표면

16: 회전축

22, 24, 26, 28, 30, 32: 절삭 인서트

A, B, C, D: 컬럼

Claims (24)

- 외부 표면;

외부 표면을 따라 헬리컬 어레이(helical array)에 형성 및 배치되고, 인접한 포켓(pocket)으로부터 이각된 원주 방향(angular circumferential direction)으로 이격되는 다수의 포켓; 및

포켓들 각각에서는 동일한 점인 개별의 점에 의해 정의되고, 제1 로우(first row)에서부터 비균일한 구배(non-uniform slope)를 갖는 레이아웃 선(layout line);을 포함하는, 헬리컬 밀링 커터. - 제 1 항에 있어서,

다수의 포켓 각각은:

베어링 면(bearing face); 및

각각이 인접한 베어링 면들 사이에서 이각된 원주 방향 거리에 의해 정의되는 상이한 둘 이상의 높이;를 더 포함하는, 헬리컬 밀링 커터. - 제 1 항에 있어서,

다수의 포켓 각각은:

베어링 면; 및

절삭 인서트를 통해 연장되고 포켓의 베어링 면에 형성된 수용 개구에 체결되는 체결구에 의해 상기 다수의 포켓 중 개별의 포켓에 탈착 가능하게 연결되는 다수의 절삭 인서트;를 더 포함하는, 헬리컬 밀링 커터. - 헬리컬 밀링 커터의 외부 표면; 및

적어도 하나의 절삭 에지(cutting edge)를 포함하며 각각이 외부 표면에 대체로 반경방향으로 연장된 개별의 포켓에 연결되는 다수의 절삭 인서트들로서, 제1 로우 너머의 하나 이상의 절삭 에지 중 적어도 두 개의 절삭 에지의 개별의 점이 비균일한 구배를 갖는 레이아웃 선의 일부를 정의하도록, 다수의 절삭 인서트 각각의 적어도 하나의 절삭 에지가 다음의 인접한 절삭 인서트의 포켓으로부터 이각된 원주 방향으로 이격되어 있는 헬리컬 어레이를 이루어 외부 표면을 따라 배치되는 다수의 절삭 인서트;를 포함하는 헬리컬 밀링 커터. - 제 4 항에 있어서,

포켓들 각각은:

다수의 절삭 인서트 중 하나의 절삭 인서트가 연결되는 베어링 면; 및

각각이 인접한 베어링 면들 사이에서 이각된 원주 방향 거리에 의해 정의되는 상이한 둘 이상의 높이;를 더 포함하는, 헬리컬 밀링 커터. - 제 4 항에 있어서,

다수의 절삭 인서트 각각은, 절삭 인서트를 통해 연장되고 포켓의 베어링 면에 형성된 수용 개구에 체결되는 체결구에 의해, 포켓에 탈착 가능하게 연결되는, 헬리컬 밀링 커터. - 제 4 항에 있어서,

헬리컬 밀링 커터는 외부 표면을 따라 연장되는 하나 이상의 헬리컬 컬럼을 더 포함하고, 다수의 절삭 인서트를 위한 각각의 포켓은 하나 이상의 헬리컬 컬럼 중 적어도 하나의 헬리컬 컬럼을 따라 위치되는, 헬리컬 밀링 커터. - 원통형 구조의 외부 표면;

외부 표면이 회전됨에 있어 중심이 되는 회전축; 및

회전축에 대해 대체로 직각으로 그리고 원주 방향으로 외부 표면 상에 배치되고 각각이 셋 이상의 절삭 인서트를 구비하는 둘 이상의 로우로서, 절삭 인서트들 각각이 비균일한 구배를 갖는 하나 이상의 레이아웃 선의 일부를 정의하는 적어도 하나의 절삭 에지를 갖는, 둘 이상의 로우;를 포함하는, 헬리컬 밀링 커터. - 제 8 항에 있어서,

둘 이상의 로우의 셋 이상의 절삭 인서트는 동일한 로우 내의 다른 절삭 인서트들로부터 이각된 원주 방향으로 상이한 간격으로 이격되는, 헬리컬 밀링 커터. - 제 8 항에 있어서,

둘 이상의 로우의 셋 이상의 절삭 인서트는 동일한 로우 내의 다른 절삭 인서트들로부터 이각된 원주 방향으로 같은 간격으로 이격되는, 헬리컬 밀링 커터. - 제 8 항에 있어서,

둘 이상의 로우의 셋 이상의 절삭 인서트는 인접한 로우들의 절삭 인서트들로부터 이각된 원주 방향으로 상이한 간격으로 이격되는, 헬리컬 밀링 커터. - 제 8 항에 있어서,

둘 이상의 로우의 셋 이상의 절삭 인서트는 인접한 로우들의 절삭 인서트들로부터 이각된 원주 방향으로 같은 간격으로 이격되는, 헬리컬 밀링 커터. - 제 8 항에 있어서,

셋 이상의 절삭 인서트 중 개별의 절삭 인서트를 헬리컬 밀링 커터에 연결하기 위한, 셋 이상의 절삭 인서트의 수에 상응하는 개수의 포켓으로서, 포켓들 각각이 셋 이상의 절삭 인서트 중 선택된 절삭 인서트가 연결되는 베어링 면을 구비하는, 다수의 포켓; 및

각각이 동일한 로우 내의 인접한 베어링 면들 사이에서 이각된 원주 방향 거리에 의해 정의되는 상이한 둘 이상의 높이;를 더 포함하는 헬리컬 밀링 커터. - 제 8 항에 있어서,

셋 이상의 절삭 인서트 중 개별의 절삭 인서트를 헬리컬 밀링 커터에 연결하기 위한, 셋 이상의 절삭 인서트의 수에 상응하는 개수의 포켓으로서, 포켓들 각각이 셋 이상의 절삭 인서트 중 선택된 절삭 인서트가 연결되는 베어링 면을 구비하는 다수의 포켓; 및

각각이 둘 이상의 로우의 인접한 베어링 면들 사이에서 이각된 원주 방향 거리에 의해 정의되는 상이한 둘 이상의 높이;를 더 포함하는 헬리컬 밀링 커터. - 제 8 항에 있어서,

외부 표면을 따라 연장되는 하나 이상의 헬리컬 컬럼을 더 포함하고, 셋 이상의 절삭 인서트 각각은 하나 이상의 헬리컬 컬럼 중 적어도 하나의 헬리컬 컬럼을 따라 위치되는, 헬리컬 밀링 커터. - 외부 표면;

외부 표면이 회전됨에 있어 중심이 되는 회전축;

하나 이상의 인서트를 갖는 제1 로우;

하나 이상의 인서트를 갖고, 제1 로우에 인접한 제2 로우; 및

하나 이상의 인서트를 갖고, 제2 로우에 인접한 제3 로우;를 포함하고,

제1, 제2, 제3 로우들은 회전축에 대해 대체로 직각으로 그리고 원주 방향으로 외부 표면에 배치되며, 제1, 제2, 제3 로우들의 하나 이상의 인서트는 비균일한 구배를 갖는 비연속적 레이아웃 선을 정의하는 하나 이상의 절삭 에지를 회전축을 따라 형성하는, 헬리컬 밀링 커터. - 제 16 항에 있어서,

외부 표면에 형성되고, 제1, 제2, 제3 로우들을 가로질러 연장되며, 회전축의 적어도 일부를 따라 나선형으로 그리고 회전축에 평행하게 연장되고, 그 수가 제1, 제2, 제3 로우들 중 한 로우에 위치된 절삭 인서트들의 최대 개수와 같은, 하나 이상의 컬럼; 및

하나 이상의 컬럼 중 각각의 개별의 컬럼에 형성되고, 제1, 제2, 제3 로우들 내의 하나 이상의 절삭 인서트들 중 개별의 절삭 인서트를 위한 연결점을 정의하며, 반경방향으로 연장된, 세 개의 포켓들;을 더 포함하는 헬리컬 밀링 커터. - 제 17 항에 있어서,

포켓들 각각은, 하나 이상의 절삭 인서트 중 개별의 절삭 인서트가 연결되는 베어링 면, 및 하나 이상의 컬럼 내의 인접한 로우들의 인접한 베어링 면들 사이에서 이각된 원주 방향 거리에 의해 정의되는 상이한 높이를 갖는, 헬리컬 밀링 커터. - 제 16 항에 있어서,

외부 표면에 형성되고, 제1, 제2, 제3 로우들을 가로질러 연장되며, 회전축의 적어도 일부를 따라 나선형으로 그리고 회전축에 평행하게 연장되고, 외부 표면 상에 이격되며, 그 수가 제1, 제2, 제3 로우들 중 한 로우에 위치된 절삭 인서트들의 최대 개수와 같은, 셋 이상의 컬럼; 및

셋 이상의 컬럼들 각각에 형성되고, 제1, 제2, 제3 로우들 내의 하나 이상의 절삭 인서트들 중 개별의 절삭 인서트를 위한 연결점을 정의하며, 반경방향으로 연장된, 세 개의 포켓들;을 더 포함하는 헬리컬 밀링 커터. - 제 19 항에 있어서,

제1, 제2, 제3 로우들의 하나 이상의 절삭 인서트는 동일한 로우 내의 다른 절삭 인서트들로부터 이각된 원주 방향으로 상이한 간격으로 이격되는, 헬리컬 밀링 커터. - 제 19 항에 있어서,

제1, 제2, 제3 로우들의 하나 이상의 절삭 인서트는 동일한 로우 내의 다른 절삭 인서트들로부터 이각된 원주 방향으로 같은 간격으로 이격되는, 헬리컬 밀링 커터. - 제 19 항에 있어서,

제1, 제2, 제3 로우들의 하나 이상의 절삭 인서트는 인접한 로우들의 절삭 인서트들로부터 이각된 원주 방향으로 상이한 간격으로 이격되는, 헬리컬 밀링 커터. - 제 19 항에 있어서,

제1, 제2, 제3 로우들의 하나 이상의 절삭 인서트는 인접한 로우들의 절삭 인서트들로부터 이각된 원주 방향으로 같은 간격으로 이격되는, 헬리컬 밀링 커터. - 제 19 항에 있어서,

포켓들 각각은, 하나 이상의 절삭 인서트 중 개별의 절삭 인서트가 연결되는 베어링 면, 및 하나 이상의 컬럼의 인접한 로우들의 인접한 베어링 면들 사이에서 이각된 원주 방향 거리에 의해 정의되는 상이한 높이를 갖는, 헬리컬 밀링 커터.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US12/035,461 | 2008-02-22 | ||

| US12/035,461 US8613574B2 (en) | 2008-02-22 | 2008-02-22 | Helical milling cutter |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20100111296A true KR20100111296A (ko) | 2010-10-14 |

Family

ID=40986141

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020107018315A KR20100111296A (ko) | 2008-02-22 | 2009-02-17 | 헬리컬 밀링 커터 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US8613574B2 (ko) |

| EP (1) | EP2247399B1 (ko) |

| JP (1) | JP2011513074A (ko) |

| KR (1) | KR20100111296A (ko) |

| CN (1) | CN101945723B (ko) |

| BR (1) | BRPI0905798A2 (ko) |

| CA (1) | CA2713084A1 (ko) |

| RU (1) | RU2463134C2 (ko) |

| WO (1) | WO2009105408A2 (ko) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5834518B2 (ja) * | 2010-06-16 | 2015-12-24 | 三菱日立ツール株式会社 | 刃先交換式回転切削工具 |

| EP2740555B1 (en) * | 2012-12-07 | 2016-03-16 | Sandvik Tooling France | Cutting tool for face milling, corresponding method of face milling, cutting insert and tool body |

| JP5991563B2 (ja) * | 2013-12-25 | 2016-09-14 | 株式会社タンガロイ | 刃先交換式回転切削工具及び工具ボデー |

| US10124423B2 (en) * | 2014-07-14 | 2018-11-13 | Tungaloy Corporation | Rotary cutting tool having adjacent cutting inserts with wave-shaped edges and overlapping rotational trajectories coinciding in phase |

| CN104439460B (zh) * | 2014-08-18 | 2017-05-24 | 厦门金鹭特种合金有限公司 | 一种粗加工可转位立铣刀 |

| JP6587090B2 (ja) * | 2015-03-30 | 2019-10-09 | 国立大学法人名古屋大学 | 転削工具 |

| DE112017007563T5 (de) * | 2017-08-09 | 2020-02-20 | Osg Corporation | Wendeschneidplattenwerkzeug |

| WO2020054558A1 (ja) | 2018-09-12 | 2020-03-19 | 住友電工ハードメタル株式会社 | 切削工具 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU808219A1 (ru) * | 1977-07-01 | 1981-02-28 | Предприятие П/Я Р-6930 | Торцова ступенчата фреза |

| US4182587A (en) * | 1978-04-26 | 1980-01-08 | Ingersoll Maschinen Und Werkzeuge Gmbh | Milling cutter and indexable insert therefor |

| SU1168353A1 (ru) * | 1984-01-10 | 1985-07-23 | Всесоюзный ордена Ленина научно-исследовательский и проектно-конструкторский институт металлургического машиностроения | Цилиндрическа фреза |

| JPS61199314A (ja) | 1985-03-01 | 1986-09-03 | Hitachi Ltd | 弾性表面波共振子 |

| JPH0131370Y2 (ko) * | 1985-05-30 | 1989-09-26 | ||

| US4648755A (en) * | 1985-07-15 | 1987-03-10 | Gte Valeron Corporation | Multiple insert end mill |

| US4844666A (en) * | 1986-08-22 | 1989-07-04 | Izumo Industrial Co., Ltd. | Insert rotary cutting tool |

| JPH0790411B2 (ja) | 1986-10-07 | 1995-10-04 | 三菱マテリアル株式会社 | スロ−アウエイ式転削工具 |

| IL85606A (en) * | 1988-03-02 | 1994-02-27 | Amram Dotany | Helical cutting tool |

| DD274995A1 (de) * | 1988-08-30 | 1990-01-10 | Wtz Getriebe & Kupplungen Veb | Schneidplatten-waelzfraeser |

| JP2878443B2 (ja) | 1990-11-16 | 1999-04-05 | 東芝タンガロイ株式会社 | スローアウェイ式エンドミル |

| IT1288197B1 (it) * | 1996-01-12 | 1998-09-11 | Livio Mina | Fresa ad inserti taglienti con elevata altezza di taglio |

| JP3944612B2 (ja) | 1996-06-19 | 2007-07-11 | 日立金属株式会社 | 組立式圧延用ロール |

| US5913644A (en) * | 1998-04-20 | 1999-06-22 | Kennametal Inc. | Helical mill having multiple flutes with differing rake angles |

| JP2606003Y2 (ja) * | 1998-10-05 | 2000-09-11 | イスカル・リミテッド | 蔓巻切削工具 |

| SE516252C2 (sv) * | 2000-04-28 | 2001-12-10 | Sandvik Ab | Fräsverktyg innefattande en roterbar kropp samt tangentiellt åtskilda skärorgan |

| US6976811B1 (en) * | 2000-10-04 | 2005-12-20 | Kennametal Inc. | Milling cutter |

| US7399146B2 (en) * | 2003-09-29 | 2008-07-15 | Kennametal Inc. | Rotary cutting tool having irregular insert orientation |

| US7134811B2 (en) * | 2003-10-24 | 2006-11-14 | Kennametal Inc. | Helical end mill type cutter configured to compensate for radial runout |

| SE526769C2 (sv) * | 2003-12-16 | 2005-11-01 | Sandvik Intellectual Property | Fräsverktyg med överlappningsplan och ett första skär med annan längd |

-

2008

- 2008-02-22 US US12/035,461 patent/US8613574B2/en active Active

-

2009

- 2009-02-17 CN CN2009801054608A patent/CN101945723B/zh not_active Expired - Fee Related

- 2009-02-17 WO PCT/US2009/034240 patent/WO2009105408A2/en active Application Filing

- 2009-02-17 BR BRPI0905798A patent/BRPI0905798A2/pt not_active IP Right Cessation

- 2009-02-17 RU RU2010138920/02A patent/RU2463134C2/ru not_active IP Right Cessation

- 2009-02-17 EP EP09713328.4A patent/EP2247399B1/en active Active

- 2009-02-17 CA CA2713084A patent/CA2713084A1/en not_active Abandoned

- 2009-02-17 JP JP2010547705A patent/JP2011513074A/ja active Pending

- 2009-02-17 KR KR1020107018315A patent/KR20100111296A/ko not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| CN101945723B (zh) | 2013-03-27 |

| US8613574B2 (en) | 2013-12-24 |

| EP2247399A2 (en) | 2010-11-10 |

| RU2463134C2 (ru) | 2012-10-10 |

| US20090214304A1 (en) | 2009-08-27 |

| WO2009105408A3 (en) | 2009-11-26 |

| CN101945723A (zh) | 2011-01-12 |

| WO2009105408A2 (en) | 2009-08-27 |

| EP2247399B1 (en) | 2014-11-12 |

| CA2713084A1 (en) | 2009-08-27 |

| JP2011513074A (ja) | 2011-04-28 |

| EP2247399A4 (en) | 2013-07-03 |

| RU2010138920A (ru) | 2012-03-27 |

| BRPI0905798A2 (pt) | 2017-08-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20100111296A (ko) | 헬리컬 밀링 커터 | |

| EP1322452B1 (en) | Milling cutter | |

| KR20130124212A (ko) | 밀링 공구 및 밀링 공구의 밀링 인서트 세트 | |

| KR102029564B1 (ko) | T 슬롯 커터 | |

| JP5352901B2 (ja) | 防振エンドミル | |

| US9796027B2 (en) | Rotary cutting tool with regrindable cutting inserts | |

| KR20010042827A (ko) | 상이한 레이크 각을 갖는 다중 플루트를 지니는 헬리컬 밀 | |

| JP4996694B2 (ja) | ねじ切りフライス | |

| JP2006198767A (ja) | フライス工具 | |

| KR102007596B1 (ko) | 인서트식 공구 및 스레드 밀 | |

| CN105813784A (zh) | 刀头更换式旋转切削工具及工具体 | |

| WO2010101512A2 (en) | Method of thread milling, thread, and insert and tool for thread milling | |

| CN109070231B (zh) | 剥离板 | |

| EP3308892B1 (en) | Reamer | |

| JP3674916B2 (ja) | 切削工具 | |

| JP5895654B2 (ja) | エンドミル | |

| RU2562195C1 (ru) | Фреза (варианты) | |

| JP2018183854A (ja) | 回転切削工具 | |

| US20230075742A1 (en) | Method for Manufacturing a Rotatable Tool Body to Minimize Cutting Insert Runout, a Tool Body Produced Therefrom, and a Method of Using Such a Tool Body | |

| RU2557118C1 (ru) | Режущий инструмент и режущая пластина (варианты) | |

| JPH09201714A (ja) | スローアウェイ式ヘリカルエンドミル |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |