KR20070114301A - 공-연속 상들을 갖는 복합 중합체 광학 필름 - Google Patents

공-연속 상들을 갖는 복합 중합체 광학 필름 Download PDFInfo

- Publication number

- KR20070114301A KR20070114301A KR1020077022036A KR20077022036A KR20070114301A KR 20070114301 A KR20070114301 A KR 20070114301A KR 1020077022036 A KR1020077022036 A KR 1020077022036A KR 20077022036 A KR20077022036 A KR 20077022036A KR 20070114301 A KR20070114301 A KR 20070114301A

- Authority

- KR

- South Korea

- Prior art keywords

- scattering

- fibers

- scattering fibers

- cross

- fiber

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B6/00—Light guides; Structural details of arrangements comprising light guides and other optical elements, e.g. couplings

- G02B6/02—Optical fibres with cladding with or without a coating

- G02B6/032—Optical fibres with cladding with or without a coating with non solid core or cladding

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/02—Diffusing elements; Afocal elements

- G02B5/0205—Diffusing elements; Afocal elements characterised by the diffusing properties

- G02B5/0257—Diffusing elements; Afocal elements characterised by the diffusing properties creating an anisotropic diffusion characteristic, i.e. distributing output differently in two perpendicular axes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/022—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the choice of material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/05—Filamentary, e.g. strands

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/06—Rod-shaped

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

- B29C48/08—Flat, e.g. panels flexible, e.g. films

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/16—Articles comprising two or more components, e.g. co-extruded layers

- B29C48/18—Articles comprising two or more components, e.g. co-extruded layers the components being layers

- B29C48/21—Articles comprising two or more components, e.g. co-extruded layers the components being layers the layers being joined at their surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/305—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets

- B29C48/307—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets specially adapted for bringing together components, e.g. melts within the die

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/06—Fibrous reinforcements only

- B29C70/10—Fibrous reinforcements only characterised by the structure of fibrous reinforcements, e.g. hollow fibres

- B29C70/12—Fibrous reinforcements only characterised by the structure of fibrous reinforcements, e.g. hollow fibres using fibres of short length, e.g. in the form of a mat

- B29C70/14—Fibrous reinforcements only characterised by the structure of fibrous reinforcements, e.g. hollow fibres using fibres of short length, e.g. in the form of a mat oriented

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/02—Diffusing elements; Afocal elements

- G02B5/0205—Diffusing elements; Afocal elements characterised by the diffusing properties

- G02B5/0236—Diffusing elements; Afocal elements characterised by the diffusing properties the diffusion taking place within the volume of the element

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/02—Diffusing elements; Afocal elements

- G02B5/0268—Diffusing elements; Afocal elements characterized by the fabrication or manufacturing method

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/20—Filters

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/30—Polarising elements

- G02B5/3008—Polarising elements comprising dielectric particles, e.g. birefringent crystals embedded in a matrix

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/06—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0018—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds having particular optical properties, e.g. fluorescent or phosphorescent

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Textile Engineering (AREA)

- Composite Materials (AREA)

- Crystallography & Structural Chemistry (AREA)

- Polarising Elements (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Light Guides In General And Applications Therefor (AREA)

- Optical Integrated Circuits (AREA)

Abstract

광학 엘레멘트(100)은 중합체 매트릭스(102) 내에 중합체 산란 섬유(104)들의 배열을 갖도록 동시압출함으로써 형성된다. 산란 섬유는 제1 축에 실질적으로 평행하게 놓여진다. 산란 섬유는 제1 축에 실질적으로 직교하는 방향으로 광학 엘레멘트 상에 횡으로 입사하는 빛을 산란시키도록 중합체 매트릭스의 횡단면 전역에 걸쳐 있는 위치들에 배열된다. 광학 엘레멘트의 횡단면 전역에 걸쳐 있는 산란 섬유의 위치들은 광학 엘레멘트 상에 횡으로 입사하는 빛에 대하여 2-차원적인 광자 결정 구조를 형성하도록 선택될 수 있다.

복합 중합체 광학 필름, 광학 엘레멘트, 중합체 산란 섬유

Description

본 발명은 중합체 광학 필름, 보다 구체적으로는 빛의 투과 및 반사에 대한 선택적 성질들을 제공하는 중합체 광학 필름에 관한 것이다.

광학 필름을 사용하여 광학 장치의 투과, 반사 및 흡수 성질을 변형시킨다. 광학 필름에 의해 제공되는 일반적인 기능들은 빛의 재배향, 각 선택적 투과, 반사 및 흡수의 제공, 및 빛의 한 편광 상태의 선택적 투과를 포함한다. 광학 필름을 제조하는 일반적인 방법은 빛을 굴절 또는 산란시키거나 또는 2가지 모두를 수행하는 필름 상에 구조화 표면을 형성하는 것이다. 이들 유형의 필름을 제조하는 방법은 구조화 또는 광학적으로 활성인 표면을 형성하는 코팅의 제공 및 미세복제(microreplication)를 포함한다. 광학 필름을 제조하는 다른 방법은 상이한 광학적 성질을 갖는 재료로부터 제조된 복합 필름을 생성하는 것이다. 이들 유형의 필름의 예는 연속 상 내에 무작위적으로 위치하는 불연속 상을 제공하기 위하여 2종의 상이한 중합체들의 압출된 블렌드 및 간섭 필터를 형성하는 동시압출된 중합체 층을 포함한다.

복합 필름은 많은 분야에서 매우 바람직한 복합 광학 기능을 제공할 수 있 다. 그러나, 복합 필름의 사실상의 제한은 1개 이상의 치수에서 엘레멘트들을 정확하게 위치시키기 어렵다는 것이다. 이러한 정확성의 부족은 광학 필름의 전반적인 광학 성능 및 미용상 품질을 저하시킨다.

<발명의 요약>

본 발명의 한 특정 실시태양은 광학 물체를 형성하는 방법에 관한 것이다. 이 방법은 중합체 매트릭스 내에 중합체 산란 섬유를 동시압출하여 광학 엘레멘트를 형성하는 것을 포함한다. 산란 섬유는 제1 축에 실질적으로 평행하게 놓여진다. 산란 섬유는 제1 축에 실질적으로 직교하는 방향으로 광학 엘레멘트 상에 횡으로 입사하는 빛을 산란시키기 위하여 중합체 매트릭스의 횡단면 전역에 걸쳐있는 위치들에 배열된다.

본 발명의 다른 실시태양은 광자 결정(photonic crystal) 광학 물체에 관한 것이다. 이 물체는 중합체 매트릭스 및 이 매트릭스 내에 배치된 중합체 산란 섬유들의 배열을 포함한다. 산란 섬유는 제1 축에 실질적으로 평행하다. 중합체 매트릭스의 횡단면 전역에 걸쳐있는 배열 내의 산란 섬유의 위치는 제1 축에 실질적으로 직교하는 방향으로 중합체 매트릭스 상에 입사되는 빛에 대하여 2차원적인 광자 결정 구조를 형성하도록 선택된다.

본 발명의 다른 실시태양은 중합체 매트릭스 내에 중합체 산란 섬유들의 배열을 포함하는 광자 결정을 포함하는 광학 시스템에 관한 것이다. 산란 섬유는 제1 축에 실질적으로 평행하다. 광원은 제1 축에 직교하는 방향으로 광자 결정 상에 입사되는 광 비임을 생성하도록 배열 및 구성된다.

본 발명의 상기 요약은 본 발명의 각 예시된 실시태양 또는 모든 실행을 설명하기 위한 것이 아니다. 하기되는 도면 및 상세한 설명이 이들 실시태양들을 보다 구체적으로 예증한다.

본 발명은 수반되는 도면과 관련된 하기 본 발명의 다양한 실시태양들의 상세한 설명을 고려할 때 보다 완전하게 이해될 수 있을 것이다.

도 1은 본 발명의 원리에 따라, 중합체 매트릭스 내에 배치된 산란 섬유를 함유하는 광학 엘레멘트의 한 실시태양을 개략적으로 예시한다.

도 2A-2D는 본 발명의 원리에 따라 산란 섬유를 함유하는 광학 엘레멘트의 실시태양들의 횡단면도를 개략적으로 예시한다.

도 3A-3C는 본 발명의 원리에 따라 산란 섬유를 함유하는 광학 엘레멘트의 추가적인 실시태양들의 횡단면도를 개략적으로 예시한다.

도 4A-4E는 본 발명의 원리에 따른 산란 섬유의 횡단면 패턴을 보여주는, 광학 엘레멘트의 더 많은 실시태양들의 횡단면도를 개략적으로 예시한다.

도 4F-4I는 산란 섬유를 따른 횡단면 치수의 변동을 보여주는, 본 발명의 원리에 따른 광학 엘레멘트의 더 많은 실시태양들의 횡단면도를 개략적으로 예시한다.

도 5는 산란 섬유 반경의 함수로서의 광 산란 효율을 보여주는 그래프를 제공한다.

도 6A-6E는 본 발명의 원리에 따라, 산란 섬유를 함유하는 광학 엘레멘트의 추가적인 실시태양들의 횡단면도를 개략적으로 예시한다.

도 7은 본 발명의 원리에 따른 코어/외피 산란 섬유를 함유하는 광학 엘레멘트의 한 실시태양의 횡단면도를 개략적으로 예시한다.

도 8A-8D는 본 발명의 원리에 따른 구조화 표면을 갖는 광학 엘레멘트의 실시태양들을 관통하는 횡단면도를 개략적으로 예시한다.

도 9A 및 9B는 본 발명의 원리에 따른 광학 엘레멘트를 제작하는데 사용될 수 있는 시스템의 한 실시태양을 개략적으로 예시한다.

도 10A-10E는 도 9A 및 9B의 시스템에 사용될 수 있는 분배 플레이트의 한 실시태양의 예시적인 제작 단계들을 개략적으로 예시한다.

도 11은 매트릭스 내에 산란 섬유를 함유하는 동시압출된 복합 섬유의 횡단면을 보여주는 사진을 제공한다.

도 12는 본 발명의 원리에 따라, 분산 상 산란 섬유를 함유하는 물체의 한 실시태양을 관통하는 부분 횡단면을 개략적으로 예시한다.

도 13A 및 13B는 본 발명의 원리에 따라, 융합된 복합 섬유 광학 엘레멘트를 형성하기 위하여 다수개의 복합 섬유들을 융합하는데 있어서의 단계들의 실시태양들을 개략적으로 예시한다.

본 발명을 다양한 변형 및 다른 형태로 수정할 수 있지만, 그의 세부사항들을 도면에 예로서 나타내었으며 상세하게 설명될 것이다. 그러나, 본 발명이 설명된 특정 실시태양들로 본 발명을 제한하는 것이 아님을 이해해야 한다. 오히려, 본 발명은 첨부되는 특허 청구의 범위에 의해 정의되는 바와 같은 본 발명의 본질 및 범위 내에 속하는 모든 변형, 등가물 및 대체물들을 포함하는 것이다.

본 발명은 광학 시스템에 적용가능하고 보다 구체적으로는 편광화 광학 시스템에 적용가능하다. 예를 들면, 본 발명의 광학 엘레멘트는 액정 디스플레이, 텔레비젼, 모니터, 조명 간판, 핸드폰 및 개인 디지탈 보조기구(PDA)와 같은 시스템에서 용도를 찾을 수 있다.

본원에서 사용된 용어 "정반사" 및 "정반사율"은 반사각이 입사각과 실질적으로 동일한 물체로부터의 광선의 반사율을 말하며, 이 때 각은 물체의 표면에 대한 범선에 대하여 측정된다. 달리 말하면, 빛이 특정 각 분포로 물체 상에 입사될 때, 반사광은 실질적으로 동일한 각 분포를 갖는다. 용어 "확산 반사" 또는 "확산 반사율"은 반사광의 일부의 각이 입사각과 동일하지 않는 광선의 반사를 말한다. 결과적으로, 빛이 특정 각 분포로 물체 상에 입사될 때, 반사광의 각 분포는 입사광의 것과 다르다. 용어 "총 반사율" 또는 "총 반사"는 모든 빛의 합해진 반사율, 정반사율 및 확산 반사율을 말한다.

유사하게, 용어 "정투과" 및 "정투과율"은 본원에서 투과광의 각 분포가 입사광의 것과 실질적으로 동일한 물체를 통한 빛의 투과를 언급할 때 사용된다. 용어 "확산 투과" 및 "확산 투과율"은 투과광이 입사광의 각 분포와 상이한 각 분포를 갖는 물체를 통한 빛의 투과를 설명할 때 사용된다. 용어 "총 투과" 또는 "총 투과율"은 모든 빛의 합해진 투과율, 정투과율 및 확산 투과율을 말한다.

본 발명의 일부 실시태양은 중합체 매트릭스 내에 매립된 중합체 섬유의 배열에 관한 것이다. 섬유들은 평행하거나 또는 평행하지 않을 수 있으며 필름 내 적어도 한 방향에서 연속적일 수 있고, 매트릭스의 횡단면 전역에 걸쳐 무작위적으로 분포될 수 있다.

얻어지는 광학 엘레멘트는 빛을 타원형으로 산란, 즉 제2의 직교하는 입사면보다 한 입사면에서 더 많이 빛을 산란시키는데 사용될 수 있거나, 또는 적합한 재료 및 후-가공으로 한 편광 상태에서 직교하는 편광 상태에서 빛을 산란하는 것보다 더 많이 빛을 산란시키는 엘레멘트를 제조하는데 사용될 수 있다. 산란은 전방 산란 또는 후방 산란일 수 있다. 산란되지 않거나 또는 최소한으로 산란된 채로 남아있는 빛은 투과될 수 있다. 섬유는 또한 빛이 수 개의 섬유 표면들에 의해 간섭적으로 산란되도록 하는 방식으로 분포될 수 있다. 이것은 광학 엘레멘트의 각 및 파장 선택적 성질에 대해 보다 잘 조절할 수 있도록 하는 2차원의 광자 결정을 생성할 수 있다.

본 발명의 한 예시적인 실시태양에 따른 광학 엘레멘트를 관통하는 파단도가 도 1에 개략적으로 제공된다. 중합체 광학 필름의 형태일 수 있는 광학 엘레멘트(100)은 역시 연속 상으로도 언급되는 중합체 매트릭스(102)를 포함한다. 중합체 산란 섬유(104)는 매트릭스(102) 내에 배치된다. 한 특정 실시태양에서, 섬유(104)는 도면에서 x축으로 예시된 축에 일반적으로 평행하게 배치된다. 산란 섬유(104)는 x-방향에서 엘레멘트(100)의 길이를 통해 연장될 수 있고, 그래서 공-연속 상(co-continuous phase)으로 언급될 수 있다. 엘레멘트(100)은 벌크 광학 물체로 형성되며, 예를 들면 시트, 실린더, 튜브 등의 형태일 수 있다. 물체는 엘레멘트가 적어도 한 치수에서 실질적으로 자기-지지성이도록, y-z 평면에서, 충분한 횡단면 치수를 갖는다. 예를 들면, 엘레멘트(100)이 z-방향에서 얇은 치수를 갖고, y-방향에서 상당히 더 넓은 시트라면, 엘레멘트(100)은 y-방향에서가 아닌 z-방향에서 쉽게 굴곡될 수 있기 때문에 y-방향에서 실질적으로 자기-지지성이다.

산란 섬유 재료에 대한 x-, y- 및 z-방향에서의 굴절율은 n1x, n1y 및 n1z로 언급될 수 있고, 중합체 매트릭스(102) 재료에 대한 x-, y- 및 z-방향에서의 굴절율은 n2x, n2y 및 n2z로 언급될 수 있다. 재료가 등방성인 경우, 그 재료에 대한 x-, y- 및 z- 굴절율은 모두 실질적으로 비슷하다. 재료가 복굴절성인 경우, x-, y- 및 z- 굴절율 중 적어도 하나가 나머지들과 상이하다. 굴절율 중 2개가 대략 동일하고 제3 굴절율이 상이할 때, 복굴절 재료는 단축성으로 명명되고, 모든 3개의 굴절율들이 상이한 굴절율을 가질 때 복굴절 재료는 이축성으로 명명된다.

중합체 매트릭스(102) 및 산란 섬유(104) 중 어느 하나, 또는 둘 모두는 등방성이거나 또는 복굴절성인 중합체 재료로 이루어질 수 있다. 복굴절 재료는 양으로 복굴절성이거나 또는 음으로 복굴절성일 수 있다. 매트릭스(102) 및 섬유(104)가 모두 복굴절성일 때, 이 둘은 모두 양으로 복굴절성이거나 또는 둘 모두 음으로 복굴절성일 수 있거나, 또는 하나는 양으로 복굴절성인 반면 나머지는 음으로 복굴절성일 수 있다.

매트릭스(102)와 산란 섬유(104) 사이의 계면 또는 경계는 매트릭스(102) 및 섬유(104)를 형성하는 2종의 중합체 재료 사이에 혼합이 거의 일어나지 않아 불연속일 수 있거나, 또는 2종의 중합체 재료가 서로 부분적으로 혼합 또는 확산될 수 있거나 또는 함께 반응, 예를 들면 에스테르교환반응할 수 있다.

광학 엘레멘트(100)의 상이한 실시태양들이 상이한 방식으로 사용되어 상이한 광학 효과를 생성할 수 있다. 예를 들면, 엘레멘트(100)은 한 편광 상태의 빛이 우선적으로 반사되는 반면 직교하는 편광 상태의 빛은 우선적으로 투과되는 반사 편광기로 사용될 수 있거나, 또는 빛이 한 평면에서 다른 직교하는 평면에서보다 더 많이 산란되는 타원형 확산체로 사용될 수 있다. 다른 실시태양에서, 엘레멘트(100)은 편광과 무관하게, 빛을 반사시키기 위하여 비편광화 반사기로 사용될 수 있다. 산란 섬유(104)는 규칙적으로 이격되어 광자 결정을 생성할 수 있고, 이것은 섬유의 산란 효율을 증가시키고, 파장 선택성을 제공하고, 즉 특정 파장을 투과하고 다른 것들을 반사시키고(시키거나) 편광 콘트라스트를 증대시킬 수 있다. 편광 콘트라스트는 빛의 우선적으로 투과된 편광의 투과율을 우선적으로 반사된 편광의 투과율로 나눈 것으로 정의된다.

광학 엘레멘트(100)의 성분들의 굴절율은 소정의 용도에 대해 최적의 성능을 갖도록 선택될 수 있다. 엘레멘트(100)을 반사 편광기로 사용하고자 할 때, 적어도 매트릭스(102) 또는 산란 섬유(104)가 높은 복굴절을 갖는 제1 중합체 성분으로 이루어지는 것이 바람직하다. 높은 복굴절은 0.05 이상인 것으로 간주되며, 0.2 이상의 값이 바람직하고, 0.3 이상이 보다 바람직하다. 복굴절은 고 굴절율 방향과 저 굴절율 방향 사이에서의 굴절율 차이이다. x-축에 평행하게 편광된 빛에 대한 섬유(104)와 매트릭스(102) 사이의 계면에서의 굴절율 차이, n1x - n2x는 y-축에 평행하게 편광된 빛에 대한 굴절율 차이, n1y - n2y와 상이할 수 있다. 따라서, 한 편광 상태의 경우, 매트릭스(102)와 섬유(104) 사이의 복굴절성 계면에서의 굴절율 차이는 비교적 작을 수 있다. 일부 예시적인 경우에, 굴절율 차이는 0.05 미만일 수 있다. 이러한 조건은 실질적으로 굴절율-유사한 것을 간주된다. 이러한 굴절율 차이는 0.03 미만, 0.02 미만, 또는 보다 바람직하게는 0.01 미만일 수 있다. 이 편광 방향이 x-축과 평행하다면, x-편광은 거의 또는 전혀 반사 또는 산란되지 않고서 엘레멘트(100)을 통과한다. 달리 말하면, x-편광은 엘레멘트(100)을 통해 실질적으로 정투과된다.

매트릭스(102)와 섬유(104) 사이의 굴절율 차이는 직교하는 편광 상태의 빛에 대해 비교적 높을 수 있다. 일부 예시적인 예에서, 굴절율 차이는 0.05 이상일 수 있고, 더 클 수, 예를 들면 0.1 초과, 바람직하게는 0.2 초과, 및 보다 바람직하게는 0.3 초과일 수 있다. 이 편광 방향이 y-축과 평행하다면, y-편광은 복굴절성 계면에서 산란되며, 여기서 굴절율 차이는 n1y - n2y이다. 달리 말하면, y-편광은 엘레멘트(100)에 의해 실질적으로 확산적으로 반사될 수 있다.

방금 설명된 예시적인 실시태양은 y-방향에서 비교적 큰 굴절율 차이를 갖고 x-방향에서 일치하는 굴절율에 관한 것이지만, 다른 예시적인 실시태양들은 x-방향에서 비교적 큰 굴절율 차이를 갖고 y-방향에서 일치하는 굴절율을 포함한다.

다른 실시태양에서, 엘레멘트(100)은 섬유(104)의 비등방성 형태를 사용하여 한 편광을 선택적으로 반사하고 나머지는 투과시키는 형태-복굴절성 반사 편광기일 수 있다. 형태-복굴절성 편광기는 등방성 중합체를 사용하여, 바람직하게는 매트릭스(102)와 섬유(104)에 사용된 제1 및 제2 중합체 재료들 사이의 0.2 초과의 매우 큰 굴절율 차이를 갖게 제작될 수 있다. 재료 복굴절성 및 형태-복굴절성의 조합을 사용하는 반사 편광기의 다른 실시태양들이 구성될 수 있다.

일부 실시태양에서, 2종의 중합체 재료들 사이의 굴절율 차이, 2종의 중합체 재료들 사이의 계면의 크기와 형태, 및 산란 섬유의 상대적 위치는 입사 편광들 중 하나가 다른 편광보다 더 많이 확산 산란되게 할 수 있다. 이러한 산란은 주로 후방-산란(확산 반사), 전방 산란(확산 투과) 또는 후방-산란 및 전방-산란의 조합일 수 있다. 다른 실시태양들에서, 엘레멘트(100)은 형상화 확산체, 예를 들면 타원형 확산체로서 작용할 수 있고, 여기서 확산체는 빛을 특정 방향으로 우선적으로 산란시킨다. 예를 들면, 타원형 확산체에서, 빛은 제1 방향 및 비임 모두에 대해 수직인 직교하는 방향에서보다 비임에 대해 수직인 제1 방향에서 보다 많이 산란된다. 타원형 확산체는 빛의 적어도 한 편광에 대해 비교적 작은 굴절율 차이를 가짐으로써 제조될 수 있다. 일반적으로, 타원형 편광기의 경우 약 0.01 내지 약 0.02의 굴절율 차이가 바람직하다. 다른 실시태양에서, 엘레멘트(100)은 형태 복굴절을 제공할 수 있으며, 여기서 산란 섬유 및 매트릭스는 등방성 재료로 이루어지지만, 매트릭스 내에서의 섬유의 기하형태는 매트릭스 내에서 전파되는 빛에 대해 전반적인 복굴절 효과를 제공한다. 또한, 산란 섬유 및 매트릭스의 굴절율의 선택 및 섬유간 간격은 입사광의 선택적 회절을 야기할 수 있다.

중합체 매트릭스 및(또는) 섬유에 사용하기 적합한 재료는 바람직한 범위의 광 파장에 대하여 투명한 열가소성 및 열경화성 중합체를 포함한다. 적합한 중합체 재료는 비정질, 반정질 또는 액정일 수 있고, 단일중합체, 공중합체 또는 중합체 블렌드, 중합체와 반응성 화합물의 혼합물, 및 중합체와 다른 기능성 재료의 혼합물을 포함할 수 있다. 적합한 반응성 화합물의 예는 아크릴레이트, 실란, 에폭시, 에스테르 및 폴리암산을 포함하는 단량체 및 올리고머 중합체 전구체들을 포함한다. 적합한 기능성 재료의 예는 염료, 안료 및 가소제를 포함한다.

적합한 중합체 재료는 폴리(카보네이트)(PC); 폴리(스티렌)(PS); C1-C8 알킬 스티렌; 폴리(메틸메타크릴레이트)(PMMA) 및 PMMA 공중합체를 포함하는, 알킬, 방향족 및 지방족 고리-함유 (메트)아크릴레이트; 에톡실화 및 프로폭실화 (메트)아크릴레이트; 다관능성 (메트)아크릴레이트; 아크릴화 에폭시; 에폭시; 및 다른 에틸렌 불포화 물질; 폴리(에틸메타크릴레이트)(PEMA); 환식 올레핀; 아크릴로니트릴 부타디엔 스티렌(ABS); 스티렌 아크릴로니트릴 공중합체(SAN); 에폭시; 폴리(비닐시클로헥산); PMMA/폴리(비닐플루오라이드) 블렌드; 폴리(페닐렌 옥시드) 알로이; 스티렌계 블록 공중합체; 폴리이미드; 폴리술폰; 폴리(비닐 클로라이드); 폴리(디메틸 실록산)(PDMS); 폴리우레탄; 불포화 폴리에스테르; 저 복굴절 폴리에틸렌을 포함하는 폴리(에틸렌); 폴리(프로필렌)(PP); 폴리아미드; 이오노머; 비닐 아세테이트/폴리에틸렌 공중합체; 셀룰로스 아세테이트; 셀룰로스 아세테이트 부티레이트; 플루오로중합체; 폴리(알칸 테레프탈레이트), 예를 들면 폴리(에틸렌 테레프탈레이트)(PET); 폴리(알칸 나프탈레이트), 예를 들면 폴리(에틸렌 나프탈레이트)(PEN); 폴리(스티렌)-폴리(에틸렌) 공중합체; 폴리(카보네이트)/지방족 PET 블렌드; 및 폴리올레핀계 PET 및 PEN을 포함하는 PET 및 PEN 공중합체를 포함하지만 이들로 제한되지는 않는다. 용어 (메트)아크릴레이트는 상응하는 메타크릴레이트 또는 아크릴레이트 화합물인 것으로 정의된다. 이들 중합체는 이소택틱, 어택틱 및 신디오택틱 중합체일 수 있고, 다양한 블렌드 및 공중합체에 사용될 수 있다. 신디오택틱 PS는 예외로 하고, 이들 중합체는 광학적으로 등방성 형태로 사용될 수 있다.

이들 중합체들 중 몇몇은 배향될 때 복굴절성으로 될 수 있다. 특히, PET, PEN 및 이의 공중합체, 및 액정 중합체는 배향될 때 비교적 큰 복굴절 값을 나타낸다. 중합체는 압출 및 스트레칭을 포함하는 상이한 방법들을 사용하여 배향될 수 있다. 스트레칭은 높은 배향도를 가능하게 하고 온도 및 연신비와 같은 쉽게 제어가능한 많은 외부 파라미터들에 의해 제어될 수 있기 때문에 중합체를 배향하는데 특히 유용한 방법이다. 배향된 및 배향되지 않은 예시적인 많은 중합체에 대한 굴절율이 아래 표 1에 제공된다.

| 수지/블렌드 | S.R. | T(℃) | nx | ny | nz |

| PEN | 1 | - | 1.64 | ||

| PEN | 6 | 150 | 1.88 | 1.57 | 1.57 |

| PET | 1 | - | 1.57 | ||

| PET | 6 | 100 | 1.69 | 1.54 | 1.54 |

| CoPEN | 1 | - | 1.57 | ||

| CoPEN | 6 | 135 | 1.82 | 1.56 | 1.56 |

| PMMA | 1 | - | 1.49 | ||

| PC, CoPET 블렌드 | 1 | - | 1.56 | ||

| THV | 1 | - | 1.34 | ||

| PETG | 1 | - | 1.56 | ||

| SAN | 1 | - | 1.56 | ||

| PCTG | 1 | - | 1.55 | ||

| PS, PMMA 공중합체 | 1 | - | 1.55-1.58 | ||

| PP | 1 | - | 1.52 | ||

| 신디오택틱 PS | 6 | 130 | 1.57 | 1.61 | 1.61 |

PCTG 및 PETG(글리콜-개질된 폴리에틸렌 테레프탈레이트)는 예를 들면 테네시주 킹스포트의 이스트맨 케미칼 캄파니(Eastman Chemical Co.)로부터 이스타(Eastar)TM 브랜드명 하에 입수가능한 코폴리에스테르 유형이다. THV는 미네소타주 세인트폴의 쓰리엠 캄파니(3M Company)로부터 브랜드명 다이네온(Dyneon)TM 하에 입수가능한 테트라플루오로에틸렌, 헥사플루오로프로필렌 및 비닐리덴 플루오라이드의 중합체이다. PS/PMMA 공중합체는 원하는 굴절율 값을 달성하기 위해 공중합체 내의 구성성분 단량체의 비를 변화시킴으로써 그의 굴절율이 "조정"될 수 있는 공중합체의 예이다. "S.R."로 표지된 컬럼은 연신비를 포함한다. 1의 연신비는 재료가 스트레칭되지 않은, 따라서 배향되지 않은 것을 의미한다. 6의 연신비는 샘플을 그의 원래의 길이의 6배로 스트레칭하였음을 의미한다. 정확한 온도 조건 하에서 스트레칭된 경우, 중합체 분자들은 배향되어 재료는 복굴절성으로 된다. 그러나, 분자들을 배향시키지 않고서 그의 유리 온도 Tg 이상에서 재료를 스트레칭하는 것이 가능하다. "T"로 표지된 컬럼은 샘플이 스트레칭되는 온도를 나타낸다. 스트레칭된 샘플들을 시트로서 스트레칭하였다. nx, ny 및 nz로 표지된 컬럼은 그 재료의 굴절율을 말한다. 표에서 ny 및 nz에 대해 열거된 값이 없는 경우, ny 및 nz의 값은 nx의 경우와 동일하다.

섬유를 스트레칭할 때의 굴절율의 거동은 시트를 스트레칭하는 경우에 대한 것과 유사하지만 반드시 동일하지는 않는 결과를 제공할 것으로 예측된다. 중합체 섬유는 바람직한 굴절율 값을 생성시키는 임의의 바람직한 값으로 스트레칭될 수 있다. 예를 들면, 일부 중합체 섬유는 3 이상의 연신비를 생성하도록 스트레칭될 수 있고, 6 이상일 수 있다. 일부 실시태양에서, 중합체 섬유는 더욱 더 많이, 예를 들면 최대 20의 연신비로 또는 그 이상으로 스트레칭될 수 있다.

복굴절을 달성하는데 적합한 스트레칭 온도는 켈빈(Kelvin)으로 표현되는 중합체 융점의 약 80%이다. 복굴절은 또한 압출 및 필름 성형 공정 동안에 경험되는 중합체 용융물의 흐름에 의해 유도된 응력에 의해 유도될 수도 있다. 복굴절은 또한 필름 용품 내 섬유와 같은 인접 표면들과의 정렬에 의해 개발될 수도 있다. 복굴절은 양성 또는 음성일 수 있다. 양성 복굴절은 직선 편광에 대한 전기장 축의 방향이 중합체의 배향 또는 정렬 표면과 평행할 때 가장 높은 굴절율을 경험할 때로 정의된다. 음성 복굴절은 직선 편광에 대한 전기장 축의 방향이 중합체의 배향 또는 정렬 표면과 평행할 때 가장 낮은 굴절율을 경험할 때로 정의된다. 양성 복굴절성 중합체의 예는 PEN 및 PET를 포함한다. 음성 복굴절성 중합체의 예는 신디오택틱 폴리스티렌을 포함한다.

매트릭스(102) 및(또는) 섬유(104)에는 광학 엘레멘트에 바람직한 성질들을 제공하기 위하여 각종 첨가제들이 제공될 수 있다. 예를 들면, 첨가제들은 다음 중 1종 이상을 포함할 수 있다: 내후안정제, UV 흡수제, 힌더드 아민 광 안정제, 항산화제, 분산제, 윤활제, 대전방지제, 안료 또는 염료, 기핵제, 난연제 및 발포제. 중합체의 굴절율을 변경시키거나 또는 재료의 강도를 증가시키기 위하여 다른 첨가제들이 제공될 수 있다. 이러한 첨가제들은 예를 들면 유기 첨가제, 예를 들면 중합체 비이드 또는 입자 및 중합체 나노입자, 또는 무기 첨가제, 예를 들면 유리, 세라믹 또는 금속-산화물 나노입자, 또는 밀링된, 분말화, 비이드, 플레이크 또는 입상 유리, 세라믹 또는 유리-세라믹을 포함할 수 있다. 이들 첨가제들의 표면에는 중합체와의 결합을 위한 결합제가 제공될 수 있다. 예를 들면, 실란 커플링제가 유리 첨가제와 함께 사용되어 유리 첨가제를 중합체에 결합시킬 수 있다.

일부 실시태양에서, 매트릭스(102)가 비-가용성이거나 또는 적어도 내용매성인 것이 바람직할 수 있다. 내용매성인 적합한 재료의 예는 폴리프로필렌, PET 및 PEN을 포함한다. 다른 실시태양에서, 매트릭스가 유기 용매 중에 가용성인 것이 바람직할 수 있다. 예를 들면, 폴리스티렌으로 이루어진 매트릭스(102)는 유기 용매, 예를 들면 아세톤 중에 가용성이다. 다른 실시태양에서, 매트릭스가 수용성인 것이 바람직할 수 있다. 예를 들면, 폴리비닐 아세테이트로 이루어진 매트릭스(102)는 수용성이다.

섬유(104)는 많은 상이한 방식으로 매트릭스(102) 내에 배열될 수 있다. 예를 들면, 섬유(104)는 매트릭스(102)의 횡단면적 전역에 걸쳐 불규칙적으로 위치할 수 있다. 도 1에서, y-z 평면 내의 상이한 섬유(104)의 위치는 불규칙하다. 또한, 일부 섬유(104)는 다른 섬유(104)의 재료와 상이한 재료로 만들어질 수 있다. 예를 들면, 일부 섬유(104)는 광학적으로 투명한 재료로부터 만들어질 수 있는 반면 다른 섬유(104)는 광학적으로 흡수성 재료로부터 만들어진다.

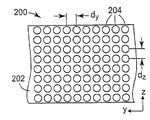

섬유의 다른 횡단면 배열이 사용될 수 있다. 예를 들면, 엘레멘트(200)을 관통하는 횡단면을 보여주는 도 2A에 개략적으로 예시한 예시적인 실시태양에서, 섬유(204)는 매트릭스(202) 내에 규칙적인 2-차원 어레이로 배열된다. 예시된 실시태양에서, y-방향에서 인접하는 섬유들(204) 사이의 이격 거리, dy는 z-방향에서 인접하는 섬유들(204) 사이의 이격 거리, dz과 동일하다. 이것은 반드시 그러할 필요는 없고, 예를 들면 도 2B에 개략적으로 예시한 광학 엘레멘트(210)의 실시태양에 대해 나타낸 바와 같이, z-방향에서의 이격 거리, dz는 y-방향에서의 이격 거리, dy와 상이할 수 있다.

도 2C에 엘레멘트(220)으로 개략적으로 예시된 엘레멘트(220)의 다른 예시적인 실시태양에서, 섬유(204)의 위치는 인접하는 열들 사이에서 어긋날 수 있어 육각형으로-충전된 섬유 패턴을 생성할 수 있다. 예시된 예시적인 실시태양에서, 섬유(204)의 위치는 실질적으로 등변인 삼각형의 그리드와 일치한다. 이것은 육각형으로 촘촘히 충전된 것으로 언급되는 패턴을 초래할 수 있다. 이것은 반드시 그러할 필요는 없다. 예를 들면, 도 2D에서 예시적인 엘레멘트(230)에 대하여 예시된 바와 같이, 섬유(204)는 등변 삼각형이기보다는 오히려 2등변 삼각형에 기초한 육각형 패턴에 해당할 수 있다.

바람직한 예시적인 실시태양에서, 복굴절 재료는 배향시 굴절율에서 변화를 행하는 유형의 것일 수 있다. 결과적으로, 중합체가 배향될 때, 배향 방향을 따라 일치하거나 또는 일치하지 않는 굴절율들이 생성된다. 배향 파라미터 및 다른 공정 조건들의 조심스런 조작에 의해, 복굴절성 재료의 양성 또는 음성 복굴절을 사용하여 주어진 축을 따라 빛의 한 편광 또는 양 편광 모두의 확산 반사 또는 투과를 유도할 수 있다. 투과와 확산 반사 사이의 상대적인 비는 많은 인자, 예를 들면 매트릭스 내의 산란 섬유의 농도, 섬유의 치수, 복굴절성 계면에서의 굴절율 차이의 제곱, 복굴절성 계면의 크기 및 기하형태, 및 입사 광선의 파장 또는 파장 범위를 포함하지만 이들로 제한되지는 않는 인자들에 의존한다.

특정 축을 따라 일치하거나 또는 일치하지 않는 굴절율의 크기는 그 축을 따른 편광의 산란도에 영향을 미친다. 일반적으로, 산란력은 굴절율 불일치의 제곱에 따라 변화한다. 따라서, 특정 축을 따른 굴절율의 불일치가 보다 클수록, 그 축을 따른 편광의 산란이 더 강하다. 반대로, 특정 축을 따른 불일치가 작을 때, 그 축을 따른 편광은 더 적은 정도로 산란되고, 물체의 부피를 통한 투과는 점진적으로 정투과로 된다.

비-복굴절 재료의 굴절율이 일부 축을 따른 복굴절 재료의 굴절율과 일치한다면, 이 축에 평행한 전기장으로 편광된 입사광은 복굴절 재료 부분의 밀도, 형태, 및 크기와 무관하게, 실질적으로 산란되지 않은 채로 계면을 통과하게 된다. 이를 설명하기 위해, 2개의 굴절율 사이의 실질적인 일치는 굴절율들 사이의 차이가 0.05 이하 및 바람직하게는 0.03, 0.02 또는 0.01 미만일 때 일어난다.

또한, 매트릭스와 산란 섬유 사이의 결합은 약할 수 있고, 이것은 2종의 중합체들 사이에 공극의 형성을 촉진하는데 사용될 수 있다. 공극은 특히 엘레멘트가 스트레칭될 때 생성될 수 있다. 중합체 재료와 공극 사이의 굴절율 불일치가 비교적 크기 때문에 공극의 존재는 필름의 광학 반사율을 증가시킬 수 있다. 공극의 존재는 존재하는 중합체 재료가 등방성이거나 또는 복굴절성인지 여부와 무관하게 반사율을 증가시킬 수 있지만, 공극에서의 굴절율 차이는 전형적으로 적어도 복굴절 중합체의 복굴절 만큼 크기 때문에 공극의 존재는 편광 감응성을 감소시키는 경향이 있다.

편광-의존적 실시태양의 경우, 본 발명에 따른 광학 엘레멘트에 사용하기 위해 선택된 재료, 및 이들 재료의 배향도는 바람직하게는 완성된 광학 엘레멘트 내의 복굴절 및 비-복굴절 재료가 관련 굴절율이 실질적으로 동일한 1개 이상의 축을 갖도록 선택된다. 반드시 그렇지는 않고, 전형적으로 배향 방향에 대해 횡방향 축인 축과 관련된 굴절율들의 일치는 그 편광 평면 내에서 빛이 실질적으로 반사되지 않게 한다.

광학 엘레멘트의 일부 실시태양에서의 재료들의 굴절율은 x-방향에서 섬유의 길이를 따라 변할 수 있다. 예를 들면, 엘레멘트는 균일한 스트레칭을 받지 않을 수 있고, 일부 구역에서 다른 구역들보다 더 큰 정도로 스트레칭될 수 있다. 결과적으로, 배향가능한 재료의 배향도는 그 엘레멘트를 따라 균일하지 않고, 따라서 복굴절은 엘레멘트를 따라 공간적으로 변할 수 있다.

추가로, 매트릭스 내의 섬유의 혼입은 광학 엘레멘트의 기계적 특성을 개선할 수 있다. 특히, 일부 중합체 재료, 예를 들면 폴리에스테르는 필름 형태보다는 섬유 형태로 더 강하고, 따라서 섬유를 함유하는 광학 엘레멘트는 섬유를 함유하지 않는 유사한 치수를 갖는 것보다 더 강할 수 있다.

다른 예시적인 실시태양에서, 산란 섬유는 광학 엘레멘트의 횡단면 내에서 다른 패턴을 형성할 수 있다. 예를 들면, 산란 섬유는 규칙적인 그리드 패턴의 전체가 아닌 일부 위치들을 채우도록 배열될 수 있다. 산란 섬유에 의해 산란된 빛은 확산적으로 산란될 수 있고, 투과 또는 반사될 수 있다. 추가로, 산란 섬유들의 군들 또는 인접하는 산란 섬유들 사이에 공간 또는 간극이 도입될 수 있다. 이러한 군 또는 공간 및 간극의 크기 및 분포는 특히 바람직한 스펙트럼 특성을 생성하도록 선택될 수 있다. 예를 들면, 일부 산란 섬유 배열은 특정 파장 범위 내의 빛에 대하여 광자 결정으로서 작용할 수 있고, 이것은 스펙트럼 선택적 반사 및(또는) 투과를 초래할 수 있다. 광자 결정 구조에서, 산란은 간섭성이 되어, 한 산란 섬유에 의해 산란된 빛이 다른 산란 섬유에 의해 산란된 빛을 간섭한다. 결과적으로, 빛의 입사 비임은 빛의 비임이 큰 조준도를 보존하게 반사 또는 투과된다. 간섭 산란은 회절을 야기할 수 있다.

광자 결정 구조, 예를 들면 광자 결정 섬유(PCF)에 대한 선행 기술의 연구는 섬유를 따라 빛을 안내하기 위하여 섬유의 코어를 둘러싸는 길이방향 홀과 같은 산란 부위의 주기적인 배열의 사용에 집중되었다. PCF는 유리 섬유일 수 있다. 코어 내에 빛의 억류는 섬유 내 홀의 특정 배열로부터 발생되는 광자 밴드갭(bandgap)에 기인한다. 섬유내 홀 배열의 비대칭성이 섬유가 편광 의존적 도파 특성을 나타내도록 한다. 그러나, 이들 편광 의존적 특성은 섬유에 사용된 재료의 복굴절 때문에 발생되지 않음을 인식하는 것이 중요하다.

본원에 개시된 유형의 광학 엘레멘트는 상기 PCF 연구에 사용된 유리 섬유와 상당히 상이하다. 우선, 광학 엘레멘트는 산란 섬유를 포함하는 반면 유리 PCF는 산란 부위로서 홀을 사용한다. 일부 실시태양에서, 광학 엘레멘트의 재료는 1종 이상의 복굴절 재료를 포함하는 반면, 선행 기술의 PCF는 단지 등방성 재료만을 포함한다. 또한, 중합체 내에서의 광학 손실이 유리에서보다 더 높기 때문에 중합체 재료는 길이방향으로 한정되는 광자 결정 구조에 사용되지 않는다. 본 발명의 일부 실시태양에서, 광학 엘레멘트는 측면으로부터 조명되어, 그 결과 광학 엘레멘트를 관통하는 광학 경로 길이가 비교적 짧아 중합체 재료에서 발생되는 광학 손실은 작고 효과적으로 무시될 수 있다. 따라서, 본원에서 설명된 광학 엘레멘트 내 중합체 재료의 사용은 입사광에 대한 상당한 손실을 도입시키지 않는다. 게다가, 선행 기술의 중합체 및 유리 PCF는 단지 등방성 재료만을 사용하였고 복굴절 재료는 사용하지 않았었다.

또한, 일부 실시태양에서, 또한 충전비로도 언급되는 광학 엘레멘트의 횡단면 전역에 걸친 산란 섬유의 밀도는 산란 섬유들이 광학 엘레멘트의 실질적으로 전체 횡단면에 걸쳐 위치하고 있어 비교적 균일할 수 있다. 산란 섬유의 총 횡단면적은 광학 엘레멘트 횡단면적의 1% 내지 95%, 바람직하게는 10% 내지 90%, 보다 바람직하게는 10% 내지 50%를 차지할 수 있다. 충전비는 광학 엘레멘트 전역에 걸쳐 균일할 필요는 없다. 그러나, 선행 기술 PCF 내의 산란 부위는 전형적으로 섬유의 중앙 코어 주위에 집중되어 있어, 코어를 둘러싸고 있는 큰 면적에는 산란 부위가 없다. 결과적으로, 산란 부위의 횡단면적은 선행 기술 PCF의 총 횡단면적의 겨우 작은 비율을 구성할 뿐이다.

본 발명의 범위는 복합 섬유 내의 산란 섬유들의 모든 배열들을 포함하려는 것이다. 일부 예시적인 배열에서, 산란 섬유의 상대적 위치, 산란 섬유의 크기 및 산란 섬유와 매트릭스 물질 사이의 굴절율 차이는 복합 섬유에 바람직한 스펙트럼 선택 성질을 제공하도록 설정될 수 있다. 이러한 스펙트럼 선택 특성의 예는 반사 및 투과를 포함하지만 이들로 제한되지는 않는다. 광학 엘레멘트의 일부 실시태양에서, 산란 섬유의 횡단면 위치들은 입사광의 비간섭성 산란을 가져올 수 있다. 다른 실시태양에서, 산란 섬유들의 위치는 광자 결정 성질을 야기하는 산란된 광 내 간섭 효과를 가져올 수 있다.

가능한 산란 섬유 배열들의 비제한적인 선택을 보여주는 광학 엘레멘트의 추가의 예시적인 실시태양들이 이제 설명된다.

도 3A에 개략적으로 예시된 광학 엘레멘트(300)의 예시적인 실시태양에서, 일부 산란 섬유(304)는 사각형 어레이로 규칙적으로 배열되어 어레이의 특정 영역(306)에는 산란 섬유가 없다. 도 3B에 개략적으로 예시한 다른 예시적인 광학 엘레멘트(310)의 실시태양에서, 산란 섬유(304)는 중심(308) 주위에 동심원적 패턴으로 배열될 수 있다. 산란 섬유(304)는 중심(308)에 위치할 수 있거나(예시된 바와 같이) 또는 중심(308)에는 산란 섬유(304)가 없을 수 있다.

산란 섬유(304)의 크기 및 인접하는 산란 섬유(304) 사이의 공간의 크기는 투과 및(또는) 반사와 같은 특정 광학 성질에 대해 선택될 수 있다. 도 3B에 예시된 예에서, 산란 섬유(304)는 육각형 그리드에 의해 결정된 위치의 고리 내에 위치하는 것으로 나타나 있다. 이것은 필수적인 조건은 아니고, 산란 섬유(304)는 예를 들면 도 3C에서 예시적인 엘레멘트(320)에 대해 개략적으로 나타낸 바와 같이, 중심(308) 주위에 방사상 동심원성 패턴으로 형성될 수 있다. 본 예시적인 실시태양에서는, 패턴 중심(308)에 섬유(304)가 없다.

일부 실시태양에서, 산란 섬유가 모두 동일한 횡단면 크기를 갖지 않는다. 예를 들면, 각각 도 4A 및 4B에 개략적으로 예시한 광학 엘레멘트(400 및 410)의 실시태양들에 대해 나타낸 바와 같이, 엘레멘트(400, 410)은 상이한 횡단면 크기를 갖는 산란 섬유(404)를 포함할 수 있다. 이들 특정 실시태양에서, 산란 섬유(404a)는 산란 섬유(404b)보다 횡단면이 비교적 더 크다. 산란 섬유(404)는 2개 이상의 상이한 크기를 갖는 군들에 속할 수 있고, 심지어는 모두 상이한 크기를 갖는 것일 수 있다. 사실, 산란 섬유(404)의 크기는 단일 값을 갖기 보다는 일정 범위 내에 속할 수 있다. 또한, 상이한 산란 섬유(404)는 상이한 재료로 이루어질 수 있다.

일부 실시태양에서, 산란 섬유(404)는 규칙적인 그리드 패턴과 관련된 위치에 놓여지지만, 도 4B에 나타낸 예시적인 엘레멘트(410)에 의해 예시되는 바와 같이 그리드 패턴의 모든 위치가 산란 섬유(404)에 의해 점령될 필요는 없으며, 상기 예시적인 엘레멘트(410)은 산란 섬유(404)에 의해 점령되지 않은 그리드 위치로부터 발생되는 일부 간극(406)이 있는 육각형 패턴 상에 배열되어 있다. 게다가, 특정 크기를 갖는 산란 섬유의 위치는 규칙 또는 불규칙할 수 있다. 예시로, 도 4A에 나타낸 엘레멘트(400) 내의 보다 큰 섬유(404a) 및 보다 작은 섬유(404b)는 각각 교대되는 열들로 규칙적으로 배열된다. 그러나, 이것은 요구조건이 아니며, 섬유(404a 및 404b)는 상이한 패턴으로 배열될 수 있다. 게다가, 산란 섬유의 횡단면 배열은 1개 이상의 대칭 축들을 가질 수 있거나 또는 모두 함께 대칭되는 축이 없을 수 있다.

산란 섬유들은 매트릭스의 횡단면에 걸쳐 한 방향에서 규칙적으로 배열되고 다른 방향에서 덜 규칙적으로 이격될 수 있다. 게다가, 산란 섬유들 사이의 간격은 매트릭스의 횡단면 전역에 걸쳐 동일할 필요는 없고, 매트릭스(402)의 한 구역과 다른 구역 사이에서 변할 수 있다. 예를 들면, 도 4C에 개략적으로 예시된 예시적인 엘레멘트(420)에서, 산란 섬유(404)의 열들 사이의 간격은 매트릭스(402)의 한 측면으로부터 다른 측면으로 갈수록 증가된다, 즉 간격은 z-방향에서 매트릭스(402)를 관통하는 상이한 위치에서 상이하다.

다른 실시태양에서, 간격은 매트릭스의 폭을 따라, 즉 y-방향을 따라 변화할 수 있거나, 또는 y- 및 z-방향 모두를 따라 상이한 위치들에 대해서 변화할 수 있다. 예를 들면, 도 4D에 예시한 실시태양에서, 광학 엘레멘트(430)은 매트릭스(402) 내에 매립된 산란 섬유(404)를 갖는다. 이러한 특정 실시태양에서, 인접하는 산란 섬유들(402) 사이의 중심-대-중심 간격은 도면의 중심에서의 한 구역에서 어느 한 측면 상의 이웃 구역들에 비하여 감소되어, 그 구역에 대한, 산란 섬유(404)가 차지하는 횡단면적의 비율인 충전 계수가 증가되는 결과를 갖는다. 이러한 충전 계수의 변동은 예를 들면 광원(436)으로부터 엘레멘트를 통해 투과된 빛의 불균일성을 개선시키는데 유용할 수 있다. 이것은 예를 들면 스크린을 조명하는데 사용되는 전구의 독특한 성질 때문에 스크린 전체에 걸쳐 밝기에서의 변동을 관찰자가 볼 수 없도록 직접-조명 LCD의 조명을 균일하게 만드는데 있어서 중요할 수 있다. 광원이 균일한 확산체 뒤에 위치할 때, 확산체를 통해 투과된 빛의 밝기는 광원 위에서 가장 높다. 충전 계수에서의 변동을 사용하여 광원 바로 위에서의 확산량을 증가시킬 수 있고, 따라서 투과된 빛의 세기의 불균일성을 감소시킨다.

다른 실시태양에서, 산란 섬유(404)의 횡단면 치수는 매트릭스(402)의 한 구역과 다른 구역들 사이에서 변화할 수 있다. 예를 들면, 도 4E에 개략적으로 예시된 예시적인 광학 엘레멘트(440)에서, 산란 섬유(404)의 횡단면 치수는 매트릭스(402)의 한 측면과 다른 측면 사이에서 변화한다. 특히, 예시된 실시태양에서, 산란 섬유(404)의 직경은 z-방향을 따른 상이한 위치들에 대해 증가된다. 다른 실시태양에서, 횡단면 치수는 매트릭스의 폭을 따라, 즉 y-방향을 따른 상이한 위치들에 대해 변화할 수 있거나, 또는 y- 및 z-방향 모두를 따른 상이한 위치들에 대해 변화할 수 있다.

예시적인 광학 엘레멘트(440)에서, 섬유(404)의 중심-대-중심 간격은 z-방향을 따라 일정하지만, 섬유들(404) 사이의 이격은, 섬유가 z-방향을 따른 위치들에 대해 크기가 증가하기 때문에 z-방향에서 감소된다. 다른 실시태양에서, 섬유의 중심-대-중심 간격 및(또는) 횡단면 치수는 매트릭스(402)의 횡단면 내의 상이한 위치들에 대해 변화할 수 있다.

게다가, 산란 섬유(404)는 그의 길이를 따른 횡단면 치수가 균일할 수 있거나 또는 횡단면 치수는 산란 섬유의 길이를 따른 상이한 지점들에 대해 상이할 수 있다. 이러한 변동의 예는 도 4F-4I에 개략적으로 예시되어 있는데, 이 도면들은 x-y 평면 내의 광학 엘레멘트를 관통하는 길이방향 횡단면도를 나타내고, 산란 섬유에 대한 측면도를 보여준다. 도 4F에 예시된 실시태양에서, 광학 엘레멘트(450)은 매트릭스(452) 내에 매립된 산란 섬유(454)를 포함한다. 이러한 특정 실시태양에서, 산란 섬유(454)는 횡단면 치수가 다른 곳보다 더 적은 구역(456)을 갖는다. 이러한 구역들은 예를 들면 산란 섬유 중합체 상의 압력을 일시적으로 감소시킴으로써 생성되는 동안에, 엘레멘트(450)가 동시압출된다. 다르게는, 보다 큰 횡단면(458)을 갖는 구역들은 산란 섬유 중합체 상의 압력을 일시적으로 증가시킴으로써 형성될 수 있다.

도 4G에 개략적으로 예시된 다른 실시태양에서, 광학 엘레멘트(460)은 매트릭스(462) 내에 산란 섬유(464)를 포함하고, 여기서 산란 섬유(464)의 횡단면 폭은 일부 구역들(466)에서 0으로 감소된다. 이것은 동시압출 동안 산란 섬유 상의 압력을 더 크게 감소시킴으로써 달성될 수 있다.

모든 산란 섬유들이 동일한 방식으로 횡단면 치수가 변화될 필요는 없다. 예를 들면, 도 4H 및 4I는 각각 도 4F 및 4G와 유사한 횡단면을 나타내지만, 일부 산란 섬유(454a, 464a)는 균일한 횡단면 치수를 갖고, 다른 산란 섬유(454a, 464b)는 횡단면 치수가 변화된다. 이러한 일부 산란 섬유(454b, 464b)의 변동은 예를 들면, 산람 섬유 중합체에 대한 동시압출 공급블록(feedblock)에 2개의 유입물을 갖도록 함으로써 달성될 수 있다. 유입물 중 하나는 일정한 압력을 받아서 일정한 횡단면을 갖는 산란 섬유(454a, 464a)를 생성시키는 한편, 다른 유입물은 압력의 변동을 받아서 변하는 횡단면을 갖는 산란 섬유(454b, 464b)를 생성시킨다.

산란 섬유의 크기는 입사광의 산란에 중요한 영향을 미칠 수 있다. 산란 효율의 플롯인 표준화 척도를 갖는 광학 두께(normalized, scaled optical thickness)(NSOT)가 도 5에 산란 섬유의 평균 반경의 함수로서 나타나 있다. NSOT 값은 하기 표현에 의해 주어진다:

NSOT = τ(1-g)/(tf)

여기서, τ는 광학 두께로 tk와 같고, 이때 k는 단위 부피 당의 흡광 단면이고(흡광에 대한 평균 자유 경로의 역수), t는 확산체의 두께이고, f는 확산체의 부피 비율이고, g는 비대칭 파라미터이다. g의 값은 순수한 전방-산란의 경우 +1, 순수한 후방-산란의 경우 -1, 및 동등하게 전방 및 후방 산란되는 경우 0이다. 플롯을 생성시키는데 사용된 계산은 입사광의 진공 파장이 550 ㎚이고 산란 섬유가 원형 횡단면을 갖는다고 가정하였다.

알 수 있는 바와 같이, 가시광에 대한 산란 효율은 약 0.15 ㎛의 반경에서 피크이고, 약 500 ㎚ 내지 1000 ㎚의 반경 범위에 걸쳐 대략 최대값의 절반의 값을 갖는다. 산란 섬유는 임의의 바람직한 횡단면 치수를 가질 수 있지만, 횡단면 치수는 약 550 ㎚에 집중되는 입사광에 대해 약 50 ㎚ 내지 2000 ㎚의 범위, 보다 바람직하게는 약 100 ㎚ 내지 1000 ㎚의 범위에 있을 수 있다. 횡단면 치수는 산란 섬유가 대략 원형 단면을 갖는 경우 직경이고, 비원형 섬유 횡단면의 경우 산란 섬유 폭으로 간주될 수 있다. 산란 섬유의 크기는, 광학 엘레멘트가 입사광의 파장이 스펙트럼의 가시 영역 밖에, 예를 들면 자외선 또는 적외선 영역에 놓여지는 분야에 사용되는 경우 상이할 수 있다. 일반적으로, 산란 섬유의 횡단면 치수의 바람직한 범위는 대략 λ/10 내지 대략 4λ이고, 여기서 λ는 빛의 진공 파장이다. 빛이 일정 범위의 파장 내에서 제공되는 경우, λ의 값은 파장 범위의 중심값으로 간주될 수 있지만, 복합 섬유에는 또한 일정 범위의 치수를 갖는 산란 섬유가 제공될 수 있다.

산란 섬유가 너무 작을 경우, 예를 들면 복합 섬유 내에서의 빛의 파장의 약 1/30 미만이거나 또는 진공에서 550 ㎚의 빛에 대해 약 0.012 ㎛ 이하인 경우, 및 산란 섬유의 밀도가 충분히 높은 경우, 예를 들면 복합 섬유 부피의 약 60% 내지 80% 범위에 있는 경우, 엘레멘트는 다소 임의의 주어진 축을 따라 필터와 산란 섬유의 굴절율들 사이의 유효 굴절율을 갖는 매질로서 거동할 수 있다. 이러한 경우, 거의 빛은 산란되지 않는다. 산란 섬유의 횡단면 크기가 빛의 파장보다 상당히 더 크게 될 경우, 예를 들면 파장의 약 3배 이상일 때, 산란 효율은 매우 낮게 되어 진주빛 효과가 발생할 수 있다.

산란 섬유는 횡단면이 둥글지만 반드시 둥글 필요는 없고, 다른 횡단면 형태를 가질 수 있다. 도 6A에 개략적으로 예시된 예시적인 광학 엘레멘트(600)에서, 매트릭스(602)에는 사각형 횡단면을 갖는 산란 섬유(604)가 매립된다. 다른 형태의 횡단면, 예를 들면 규칙 및 불규칙 다각형 형태, 예를 들면 삼각형, 직사각형 또는 육각형 또는 곡선과 직선 면들이 조합되어 있는 횡단면 형태가 사용될 수 있다. 본 발명을 예시에 나타낸 횡단면 형태들만을 갖는 산란 섬유로 제한하고자 하는 것이 결코 아니다. 비원형 횡단면을 갖는 산란 섬유의 사용은 중심-대-중심 섬유 간격이 불균일할 때, 이것은 산란 섬유가 광학 엘레멘트의 횡단면적의 보다 큰 비율을 충전할 수 있게 하므로 유용하다. 예를 들면, 산란 섬유가 직사각형 그리드 상에 배열되고 중심-대-중심 간격이 y-방향에서 z-방향에서의 크기의 2배인 경우, 산란 섬유는, 산란 섬유가 원형인 경우와 비교하여 산란 섬유가 y-방향의 길이가 z-방향보다 2배인 타원형 횡단면을 갖는 경우, 엘레멘트의 더 큰 횡단면을 충전시킨다.

일부 추가의 예시적인 비원형 횡단면을 갖는 산란 섬유의 배열이 도 6B-6D에 개략적으로 예시되어 있다. 비원형 산란 섬유들은 그들의 횡단면 형태가 무작위 방향으로 배열되게 배열될 수 있다. 다른 실시태양에서, 산란 섬유의 횡단면은 서로에 대하여 정렬될 수 있다. 예를 들면, 도 6B에서, 광학 엘레멘트(610)은 타원형 횡단면을 갖는 산란 섬유(604)가 매립되어 있는 매트릭스(602)로 이루어진다. 이러한 특정 실시태양에서, 산란 섬유(604)는 z-축과 평행한 횡단면 타원의 긴 축과 정렬된다. 달리 말하면, 타원의 긴 축은 엘레멘트(610)의 두께 방향과 평행하게 놓여진다. 도 6C에 예시된 광학 엘레멘트(620)의 예시적인 실시태양에서, 타원형 섬유(604)는 z-축과 평행하게 놓여져 있는 횡단면 타원의 짧은 축과 정렬되어, 타원의 짧은 축이 엘레멘트(620)의 두께 방향과 평행하게 놓여진다.

산란 섬유(604)의 횡단면 형태는 압출 다이의 형태의 결과일 수 있거나, 또는 압출 후 광학 엘레멘트의 후-가공의 결과일 수 있다. 예를 들면, 압출된 웹은 폭출(tentering)로 언급되는 공정으로 웹 전체에 걸쳐 스트레칭될 수 있어, 압출된 산란 섬유의 횡단면 형태가 변화되는 결과를 갖는다. 이러한 가능성의 한 예가 도 6C에 개략적으로 나타나 있는데; 산란 섬유(604)의 타원형 횡단면 형태는 타원형 다이를 통해 압출되는 것으로부터 야기될 수 있거나, 또는 원형 횡단면을 갖는 산란 섬유를 함유하는 매트릭스의 폭출로부터 야기될 수 있다.

산란 섬유(604)는 그들의 횡단면이 전부 정렬되어 있도록 배열될 필요는 없고, 상이한 산란 섬유들(604)이 광학 엘레멘트 내에서 상이한 정렬을 가질 수 있다. 도 6D에 개략적으로 예시된 광학 엘레멘트(630)의 예시적인 실시태양에서, 섬유(604)는 타원형 횡단면을 갖고, 일부 섬유(604a)는 그들의 긴 축이 z-축과 평행하게 배열되는 반면, 다른 섬유들(604b)는 그들의 짧은 축이 z-축과 평행하게 배열된다. 산란 섬유(604)의 대략 절반이 각 방향으로 정렬된다. 또한, 섬유(604a 및 604b)의 집단들은 엘레멘트(630)의 횡단면 내에서 규칙적으로 배열된다. 섬유(604a 및 604b)의 집단들은 또한 엘레멘트(630)의 횡단면 내에서 불규칙적으로 배열될 수 있음을 알 수 있을 것이다.

예시된 실시태양들에 대한 다른 변동이 가능하다. 예를 들면, 모든 산란 섬유들이 동일한 횡단면, 크기 또는 정렬을 가질 필요는 없다. 게다가, 산란 섬유는 엘레멘트 내에서 패턴을 형성하도록 횡단면이 정렬될 수 있다. 이러한 엘레멘트(640)의 한 특정 예가 도 6E에 개략적으로 예시되어 있다. 매트릭스(602)에는 2개의 상이한 횡단면 형태를 갖는 산란 섬유, 타원형 섬유(612) 및 원형 섬유(614)가 매립되어 있다. 예시된 실시태양에서, 타원형 섬유(612)는 그들의 타원형 횡단면의 짧은 축이 가장 가까운 원형 섬유(614)를 향해 배향되도록 정렬된다.

산란 섬유가 비-원형 횡단면을 갖는 경우, 산란 섬유는 매트릭스 내에 꼬이지 않은 상태로 놓여질 수 있어, 산란 섬유의 한 면이 산란 섬유의 길이를 따라 엘레멘트의 한 면을 향해 배향될 수 있다. 다른 예시적인 실시태양에서, 산란 섬유는 매트릭스 내에서 그의 길이방향 축 주위에서, 예를 들면 x-축과 평행한 축 주위에서 꼬여질 수 있다. 결과적으로, 꼬여진 산란 섬유의 길이를 따른 상이한 지점들에서, 산란 섬유의 단일 면은 매트릭스의 상이한 표면들을 향해 배향된다.

일부 실시태양에서, 굴절율 불일치는 매트릭스 내에서 편광 의존적 산란을 촉진하기 위하여 의존하는 주요 인자이지만, 복합 섬유의 횡단면 형태도 또한 산란에 영향을 비칠 수도 있다. 예를 들면, 산란 섬유가 횡단면이 타원일 때, 타원형 횡단면 형태는 후방-산란된 빛 및 전방-산란된 빛 모두에서 비대칭적 확산에 기여할 수 있다. 효과는 굴절율 불일치로부터 산란의 양을 더하거나 또는 뺄 수 있다.

일부 실시태양에서 산란 섬유는 코어 및 외피 구성을 가질 수 있고, 이 때 코어 및 외피는 동일하거나 또는 상이한 재료들로부터 만들어지거나 또는 코어가 중공이다. 따라서, 예를 들면, 산란 섬유는 균일한 또는 비-균일한 횡단면을 갖는 중공 섬유일 수 있다. 섬유의 내부 공간은 비어있을 수 있거나, 또는 고체, 액체 또는 기체일 수 있는 적합한 매질이 차지할 수 있고, 유기 또는 무기일 수 있다. 매질의 굴절율은 복굴절성 계면에서 원하는 정도의 반사 또는 산란을 달성하기 위하여 복굴절성 계면에서의 굴절율 차이를 고려하여 선택될 수 있다. 적합한 등방성 및 복굴절 중합체 재료가 상기 논의되어 있다. 산란 섬유(704)가 매립되어 있는 매트릭스(702)를 갖는 상기 광학 엘레멘트(700)의 한 예시적인 실시태양이 도 7에 개략적으로 예시되어 있다. 섬유(704)는 외피(708)에 의해 둘러싸여져 있는 코어(706)을 포함한다.

외피(708)은 예를 들면 산란 섬유(704) 및 중합체 매트릭스(702) 사이에 접착을 행하는데 사용될 수 있다. 일부 실시태양에서, 외부 층 외피(708)은 산란 섬유(704)와 중합체 매트릭스(702) 사이의 접착성을 증가시키는 재료, 예를 들면 폴리에스테르 수지 코팅, 실란 코팅 또는 기타 중합체 매트릭스와 중합체 섬유 사이의 접착성을 증가시키는데 사용된 하도제로 만들어질 수 있다. 다른 실시태양에서, 외피(708)은 산란 섬유(704)와 매트릭스(702) 사이의 접착성을 감소시키는 재료, 예를 들면 플루오로카본 재료, 실리콘 재료 등으로 만들어질 수 있다. 일부 실시태양에서, 외피(708)은 예를 들면 코어(706)과 중합체 매트릭스(702) 사이에 어느 정도의 굴절율 일치를 제공함으로써 항반사 기능을 제공하도록 사용될 수 있다.

광학 엘레멘트는 예를 들면 x-y 평면에 평행한 주요 표면들을 갖는 시트의 형태로 편평한 표면을 가질 수 있다. 광학 엘레멘트는 투과되거나 또는 반사된 빛에 대하여 바람직한 광학 성질을 제공하도록 구조화된 1개 이상의 표면들을 또한 포함할 수 있다. 예를 들면, 도 8A에 개략적으로 예시된 한 예시적인 실시태양에서, 매트릭스(802)와 많은 산란 섬유(804)와 함께 형성된 엘레멘트(800)은 1개 이상의 곡선 표면(806)을 가질 수 있다. 곡선 표면(806)은 표면(806)을 통해 투과된 빛에 광학 능력, 즉 초점맞추기(focusing) 또는 초점흐리기(defocusing)를 제공한다. 예시된 실시태양에서, 광선(808)은 엘레멘트(800)을 통해 투과된 광선의 예를 나타내며, 곡선의 굴절 표면(806)에 의해 초점맞춰진다. 다른 예시적인 실시태양에서, 엘레멘트(800)의 입구 표면은 곡선 표면을 갖거나 또는 유입 측면 및(또는) 유출 측면 중 어느 하나 상의 표면 구조물이 구조화 표면을 통과하는 빛에 광학 능력을 제공하는 일부 다른 구조물을 포함할 수 있다. 이러한 구조물의 한 예가 프레스넬 렌즈(Fresnel lens) 구조물이다.

구조화 표면은 또한 곡선 구역 외에, 또는 대신에 직선으로 둘러싸인 구역들을 포함할 수 있다. 예를 들면, 도 8B에 개략적으로 예시된 다른 예시적인 실시태양에서, 중합체 섬유(824)를 함유하는 매트릭스(822)로 형성된 엘레멘트(820)에는 밝기 증대 표면으로 언급되는 프리즘 구조화 표면(826)이 제공될 수 있다. 밝기 증대 표면은 예를 들면 후방조명 액정 디스플레이에서, 디스플레이 패널을 조명하는 빛의 원뿔 각을 감소시키고, 따라서 관찰자에 대한 축상(on-axis) 밝기를 증가시키기 위하여 일반적으로 사용된다. 도면은 엘레멘트(820) 상에 비-수직적으로 입사되는 2개의 광선(828 및 829)의 예를 나타낸다. 광선(828)은 엘레멘트(820)을 통해 투과되는 편광 상태에 있으며, 구조화 표면(826)에 의해 z-축을 향하게 돌려진다. 광선(829)는 엘레멘트(820)에 의해 확산적으로 반사되는 편광 상태에 있다. 밝기 증대 표면은 예시되는 바와 같이, 프리즘 구조가 x-축에 또한 평행한 섬유(824)에 평행하도록 배열될 수 있다. 다른 실시태양에서, 프리즘 구조는 섬유(824)의 방향에 대해 어느 정도 다른 각으로 놓여질 수 있다. 예를 들면, 리브(rib)는 섬유(824)에 수직인 y-축에 평행하게 또는 x-축과 y-축 사이에서 어느 정도의 각으로 놓여질 수 있다.

구조화 표면은 임의의 적합한 방법을 사용하여 매트릭스 상에 형성될 수 있다. 예를 들면, 매트릭스는 그의 표면이 미세복제 도구와 같은 공구의 표면과 접촉하고 있는 동안에 경화될 수 있고, 이 때 공구의 표면이 중합체 매트릭스의 표면 상에 원하는 형태를 생성시킨다.

산란 섬유들은 광학 엘레멘트의 상이한 구역들에 걸쳐 제공될 수 있다. 도 8B에서, 산란 섬유(824)는 구조화 표면(826)에 의해 형성된 구조물(827) 내에 위치하지 않고, 엘레멘트(820)의 본체(801) 내에만 위치한다. 다른 실시태양에서, 산란 섬유(824)는 상이하게 분포될 수 있다. 예를 들면, 도 8C에 개략적으로 예시된 광학 엘레멘트(830)에서, 산란 섬유(824)가 엘레멘트(830)의 본체(801)과 구조화 표면(826)에 의해 형성된 구조물(827) 모두의 내에 위치한다. 도 8D에 개략적으로 예시된 다른 예에서, 산란 섬유들은 엘레멘트(840)의 본체(801) 안이 아닌, 엘레멘트(840)의 구조물(827) 내에만 위치한다.

산란 섬유를 함유하는 광학 엘레멘트를 제조하는 한 방법은 산란 섬유와 매트릭스를 동시압출시키는 것이다. 중합체 섬유의 동시압출은 다른 곳에서, 예를 들면 문헌[Handbook of Fiber Science and Technology: High Technology Fibers Part D, Vol. 3; Lewin and Preston(editors), Marcel Dekker, 1996, ISBN 0-8247-9470-2]에서 보다 상세하게 논의되어 있는 바와 같이 논의되어 왔다. 특별히 디자인된 공급볼록을 통한 동시압출은 엘레멘트 내의 소정의 위치에 산란 섬유를 선택적으로 위치시킬 수 있게 만들고, 또한 산란 섬유에 대하여 상이한 형태를 선택할 수 있게 한다. 압출은 예를 들면 에폭시와 함께 일반적으로 사용되는 바와 같이 반응성 압출 공정일 수 있다. 다른 접근법에서는, 단량체가 압출된 후, 압출후 경화(일반적으로 B-스테이징 재료)가 이어질 수 있다.

동시압출된 구조, 달리 말하면 산란 섬유와 함께 동시압출된 매트릭스는 동시압출 재료가, 재료가 용융될 때 승온에서 압출되기 때문에, 일반적으로 상호분산된다. 또한, 산란 섬유와 매트릭스 사이에 코팅은 없다. 중합체 구조물을 제작하는 다른 접근법, 예를 들면 사전성형된 섬유의 봉입 또는 함침은 매트릭스와 산란 섬유 사이에 상호확산을 거의 야기시키지 않게 된다. 게다가, 이러한 기술을 사용하여 제작된 구조물은 종종 섬유와 매트릭스 사이에 사이징제 또는 커플링제와 같은 가공 조제의 사용을 야기한다. 또한, 동시압출은 산란 섬유 주위에 버블이 존재하는 것을 피하기 더욱 쉽고, 광자 결정 구조물 및 또한 다른 구조물을 얻기 위해 상이한 산란 섬유들 사이에 바람직한 간격을 유지하기 더욱 쉽다.

매트랙스 내에 산란 섬유를 함유하는 필름 엘레멘트를 제조하기 위한 동시압출 시스템(900)의 한 실시태양이 도 9A(측면도) 및 9B(정면도)에 개략적으로 예시된다. 2종의 상이한 중합체를 각 유입구(902a, 902b) 내로 펌핑하여 분배 플레이트(904)에 공급한다. 분배 플레이트(904)는 제2 중합체의 섬유를 함유하는 제1 중합체의 중합체 매트릭스를 생성시킨다. 섬유-함유 매트릭스는 압축 구역(908)에서 1개 또는 2개의 방향으로 압축되고, 다이(910)에 의해 주조 휠(912) 상에 압출되어 압출된 시트(906)을 생성시킨다. 얻어지는 압출된 시트(906)이 대략 1 미터 폭인 경우, 매트릭스는 예를 들면 최대 1억개의 섬유 또는 그 이상의 수백만 개의 섬유들을 함유할 수 있다.

압출 후, 엘레멘트의 재료들은 산란 섬유 및 매트릭스 중 하나 또는 둘 모두에서 복굴절을 개발시키도록 배향될 수 있다. 엘레멘트의 성분들 중 하나 이상에서 복굴절을 개발시키기 위한 한 접근법은 엘레멘트를 1개 이상의 방향으로 물리적으로 스트레칭시키는 것에 의한다. 엘레멘트는 섬유 길이를 따라 길이 방향으로, 섬유를 가로질러 폭방향으로, 엘레멘트의 두께를 통해(z-방향으로) 또는 이들의 조합으로 스트레칭될 수 있다. 본 실시예에서, 시트(906)은 웹 아래 방향으로, 웹을 가로질러, 또는 웹의 두께를 통해 스트레칭될 수 있다. 엘레멘트의 치수는 스트레칭 공정 동안에 횡-방향들 중 하나 이상에서 속박될 수 있거나, 또는 이완되도록 있을 수 있다. 일반적으로, 최고의 복굴절은 횡-스트레치 방향 치수들이 이완되도록 함으로써 달성된다.

구조물은 광학 엘레멘트의 표면들 중 적어도 하나 상에 형성될 수 있다. 예를 들면, 시트(906)은 한 쌍의 롤러(914, 916) 사이에 시트(906)을 통과시킴으로써 표면 구조물이 엠보싱될 수 있다. 롤러(914, 916) 중 적어도 하나에는 엠보싱 표면이 제공될 수 있어, 구조화 시트(918)을 제조할 수 있다. 구조화 표면을 갖는 엘레멘트를 제공하는 다른 접근법은 섬유 시트(906) 상에 구조화 필름을 적층시키는 것이다.

분배 플레이트(904)를 제조하는 한 접근법은 도 10A-10E를 참고로 하여 이제 설명될 사진평판 방법이다. 도 10A는 사진평판으로 형성된 레지스트 특징부(1002)의 어레이를 갖는 플레이트(1000)을 개략적으로 나타낸다. 이들 특징부(1002)는 임시 구조 플레이트에 포토레지스트를 코팅함으로써 형성될 수 있다. 플레이트(1000)은 후속되는 전기도금 단계에 사용되어야 하기 때문에, 플레이트(1000)은 전기 전도성이어야 하거나 또는 전기 전도성 코팅을 가져야 한다. 추가로, 플레이트(1000)에는 또한 전기도금된 구조물들이 뒤이어 제거될 수 있도록 하는 추가적인 층들이 제공될 수 있다.

일단 플레이트(1000)이 포토레지스트으로 코팅되면, 포토레지스트를 원하는 노광 상을 함유하는 방사선에 노광시키고, 레지스트의 에칭가능한 영역들을 이어서 용해시키거나 또는 다른 방식으로 에칭시켜 내어 레지스트 구조물(1002)를 생성시킨다. 플레이트(1000)을 이어서 레지스트 구조물들(1002) 사이의 부피를 충전시키기 위해 니켈 또는 일부 다른 적합한 금속으로 도금할 수 있다. 도금된 금속은 이어서 예를 들면 연삭에 의해 평탄화되어 평면 표면(1004)를 형성할 수 있고, 도 10B에 개략적으로 나타낸 바와 같이, 레지스트 구조물(1002)를 에칭시켜 내어 평면 표면(1004) 내에 일련의 홀(1006)을 생성한다. 표면(1004)를 연삭시키는데 적합한 접근법은 고정 마모제, 슬러리 마모제를 사용하거나 또는 이 둘을 병용하는 연삭 또는 랩핑(lapping)을 포함한다. 전도성 금속의 박층이 이어서 평면 표면(1004)에 예를 들면 스퍼터링에 의해 도포될 수 있다.

홀(1006) 중 둘을 연결하는 슬롯이 있는, 다른 층을 이어서 하기하는 방식으로 제조한다. 도 10B의 플레이트(1000)을 먼저 포토레지스트으로 덮고, 이것을 도10C에 개략적으로 나타낸 바와 같이 노광 및 에칭하여 많은 포토레지스트 구조물(1008)을 형성한다. 각 구조물(1008)은 홀(1006) 중 2개 위에 형성된다. 플레이트(1000)을 이어서 포토레지스트 구조물(1008) 사이에 도금하고, 연삭하여 평면 표면(1010)을 형성시킨다. 포토레지스트 구조물(1008)을 이어서 에칭해 내어 도 10D에 개략적으로 나타낸 바와 같이 표면(1010) 내에 일련의 슬롯(1012)를 형성한다. 각 슬롯(1012)는 2개의 홀(1006)과 소통한다.

포토레지스트의 다른 층이 슬롯을 갖는 표면(1010) 위에 형성되고, i) 포토레지스트를 노광시키는 단계, ii) 포토레지스트를 에칭시켜 포토레지스트 구조물을 형성하는 단계, iii) 포토레지스트 구조물들 사이를 도금하는 단계, iv) 평탄화하여 평면 표면을 형성하는 단계, 및 v) 에칭시켜 포토레지스트 구조물을 제거하는 단계들을 한번 더 행하여 많은 홀(1016)을 갖는 평면 표면(1014)을 생성시킨다. 홀(1016)은 슬롯(1012)와 소통하고, 이것은 다시 홀(1006)과 소통한다. 플레이트(1000) 상의 홀(1016)의 수는 홀(1006)의 수의 1/2이다. 따라서, 홀(1006), 슬롯(1012) 및 홀(1016)을 함유하는 층들의 배열은 중합체가 이를 통해 이동할 수 있는 경로의 수를 배가시킨다. 따라서, 상기 설명한 순서에 의해 생성된 각 쌍의 층들, 홀의 층이 수반되는 슬롯의 층은 중합체 흐름을 둘로 나눈다. 그러므로, 10개의 층들은 32개의 섬유를 생성시킬 수 있고, 40개의 층들은 1백만개의 섬유들을 생성시킬 수 있고, 50개의 층들은 3300만개의 섬유를 생성시킬 수 있는 식이다. 높은 반사율을 갖는 산란 섬유가 충전된 중합체 시트는 전형적으로 1 미터 폭 x 100 ㎛ 두께의 시트 내에 약 1억개의 산란 섬유들을 함유한다.

분배 플레이트를 제조하는 다른 접근법은 서로 정렬되어 두 갈래로 갈린 그물구조를 형성하는 밀링된 또는 천공된 시트들, 예를 들면 금속 시트들을 쌓는 것이다. 시트들은 예를 들면 각 시트에 융합가능한 금속, 예를 들면 은 땜납으로 된 박층을 코팅한 다음 적합한 열과 압력을 인가하여 시트들의 스택(stack)을 함께 결합시킴으로써 서로에 결합될 수 있다. 분배 플레이트의 적어도 수개의 층들은 또한 패턴화된 및 에칭된 규소로부터 만들어질 수 있다. 규소층들은 조심스런 정렬을 갖도록 간단히 쌓아질 수 있거나 또는 규소 결합 방법을 사용하여 결합될 수 있다.

일부 실시태양에서, 분배 플레이트는 적어도 2개의 구역들로 만들어질 수 있는데, 제1 구역은 상이한 중합체들을 적당한 수의 개별 스트림으로 나누고, 제2 구역은 스트림의 수를 곱한다. 제1 구역은 금속 시트의 밀링 또는 에칭 및 플레이트들을 함께 결합시키는 것과 같은 한 방법에 의해 만들어질 수 있다. 제2 구역은 제1 구역에 접착, 결합, 또는 제거가능하게 부착될 수 있다. 결합에 적합한 접근법은 2개의 구역들을 서로 납땜하기 위하여 융합가능한 금속의 사용 및 2개의 구역들을 부착시키기 위하여 기계식 맞물림(interlock)을 제공하는 것을 포함한다. 2개의 구역들은 서로 정렬될 수 있고, 구조 지지체 상에 놓여질 수 있다. 지지체는 플레이트들이 중합체 흐름의 압력 하에서 분배 플레이트의 기능에 영향을 미칠 정도로 뒤틀리지 않으면서 여전히 중합체 매트릭스 및 섬유들이 압축 구역 내로 흐를 수 있도록 2개의 플레이트들에 모두 적당한 지지를 제공하는 것이 바람직하다.

압출된 시트 내의 산란 섬유의 최종 기하형태는 압축 구역으로 들어오기 전 중합체 흐름에 의해 나타나는 분배 플레이트의 마지막 층의 홀 형태 및 중합체의 점도비 모두에 의존한다. 일반적으로, 보다 저 점도 중합체는 보다 높은 점도 중합체 주위에 흐르기 쉽다. 그러므로, 섬유가 매트릭스 중합체보다 더 높은 점도를 갖고, 따라서 매트릭스 중합체가 섬유 중합체 주위에 흐를 수 있도록 하는 것이 일반적으로 바람직하다. 분배 플레이트의 마지막 층은 또한 매트릭스 중합체가 섬유 중합체 주위를 흐를 수 있는 능력을 증가시키는 형태의 홀들을 포함할 수도 있다. 예를 들면, 매트릭스 중합체에 대한 흐름을 제공하는 홀은 섬유 홀을 부분적으로 둘러싸도록 늘어날 수 있다.

분배 플레이트 내의 작은 홀들은 중합체 스트림 내의 부스러기 및 분해 산물들에 의해 막힐 수 있다. 따라서, 중합체 스트림은 바람직하게는 분배 플레이트의 가장 작은 홀 크기보다 더 작은 크기로 여과될 수 있다. 필터는 중합체가 분배 플레이트에 들어가기 직전에, 공급블록에 중합체를 제공하는데 사용되는 관재 내에 또는 둘 모두에 위치할 수 있다.

산란 섬유들을 함유하는 엘레멘트를 동시압출하는 예에서, 118개의 레이저 기계가공된 플레이트 및 11개의 말단-밀링된 플레이트들을 갖는 분배 플레이트를 2개의 유입 포트 및 약 1000개의 "아일랜드(island)" 포트를 갖도록 조립하였다. 공급블록은 실질적으로 동일한 중합체 흐름을 갖는 산란 섬유를 달성하도록 디자인되었다. 복합 섬유의 형태로, 얻어지는 동시압출된 엘레멘트를 관통하는 횡단면을 도 11의 사진에 나타낸다. 복합 섬유는 테네시주 킹스포트의 이스트맨 케미칼 캄 파니에 의해 공급되는 이스타TM 6763인, PETG 코폴리에스테르의 매트릭스 "바다" 내의 산란 섬유 "섬"으로서 PEN(90%)/PET(10%) 공중합체를 포함하였다. 압출된 엘레멘트는 약 200 ㎛의 직경을 가졌다. 압출된 엘레멘트는 스트레칭되지 않았지만, 기하 형태를 유지하는 동안의 스트레칭으로 약 25 ㎛의 직경에 도달, 즉 대략 87%의 직경이 감소될 수 있었다. 이러한 스트레치에서, 산란 섬유들 사이의 간격은 약 500 ㎚이게 된다. 산란 섬유의 횡단면 치수는 2개의 상이한 중합체 재료의 유량 비에 의존하게 된다.

매트릭스 내에 산란 섬유를 형성시키는 다른 접근법에서, 제1 중합체가 매트릭스로서 사용되고, 제2 및 제3 중합체는 산란 섬유에 사용되어 압출 공급블록의 "아일랜드" 포트들을 통해 압출되었다. 일부 실시태양에서, 제2 및 제3 중합체는 서로 혼화성이지 않고, 제2 및 제3 중합체 중 적어도 하나는 복굴절성이다. 제2 및 제3 중합체는 혼합되어 광학 엘레멘트 내의 산란 섬유로 압출될 수 있다. 가공시, 산란 섬유는 각각 제2 및 제3 중합체로부터의 연속 상 및 분산 상을 모두 함유한다. 이러한 유형의 산란 섬유는 분산 상 산란 섬유로 언급된다. 분산 상 산란 섬유(1202)를 함유하는 광학 엘레멘트(1200)의 한 예가 연속 상 내에 분산 상(1204)를 포함하는 산란 섬유(1202)를 보여주는 도 12에 개략적으로 예시된다. 분산 상 산란 섬유(1202)는 매트릭스(1208)에 의해 둘러싸여진다. 다른 실시태양에서, 산란 섬유는 제2 중합체 및 제3 중합체로 이루어질 수 있으며, 여기서 제3 재료는 액정 재료, 액정 중합체 또는 중합체이다.

산란 섬유에 대한 크기 요구조건들은 모든 다양한 실시태양들 사이에서 유사하다. 산란 섬유의 크기는 원하는 작업 파장 또는 파장 범위에 따라, 연속 및 분산 상을 함유하는 산란 섬유를 포함하는 시스템에 대해 원하는 크기 규모를 달성하도록 적절하게 확대 또는 축소될 필요가 있을 것이다.

광학 엘레멘트를 형성하는 다른 접근법이 이제 도 13A 및 13B를 참고로 하여 논의되는데, 이것은 변리사 참조 번호 60371US002를 갖는, 205년 2월 28일에 출원된 발명의 명칭이 "COMPOSITE POLYMER FIBERS"인 공동 소유의 미국 특허 출원 제11/068,158호에 논의되어 있다. 많은 별도의 복합 섬유들(1301)이 도 13A에 나타나 있다. 이들 섬유(1301)는 산란 섬유들(1302) 사이의 충전제(1304)와 함께 산란 섬유(1302)를 함유하고, 예를 들면 동시압출에 의해 형성될 수 있다. 예시된 실시태양에서, 복합 섬유(1301)은 사각형 횡단면을 갖고, 특별한 규칙적인 횡단면 패턴으로 배열된 산란 섬유(1302)를 갖는다. 이러한 특정 패턴에 대칭 축은 없다. 다른 형태의 복합 섬유(1301), 예를 들면 둥근, 타원형, 직사각형 등이 사용될 수 있고, 산란 섬유(1302)의 다른 횡단면 배열이 사용될 수 있다.

섬유(1301)은 예를 들면 도 13B에 개략적으로 예시되는 바와 같이, 함께 융합되어 시트 형태의 광학 엘레멘트(1310)을 형성한다. 점선은 섬유(1301) 사이의 경계가 앞의 융합에 사용되는 경우를 나타낸다. 섬유(1301)은 상이한 방법들을 사용하여 함께 융합될 수 있다. 예를 들면, 섬유(1301)은 압력 및(또는) 열의 인가를 통해 함께 융합될 수 있다. 열이 섬유(1301)에 인가될 때 섬유의 온도는 섬유(1301)의 중합체 재료의 용융 온도에 도달할 필요없고, 단지 섬유(1301)이 서로 부착될 수 있도록 충분히 높은 온도에 도달해야 한다. 예를 들면, 온도는 충전제(1304)의 유리 온도, Tg 이상이지만 섬유(1301)의 중합체 성분들 중 적어도 1종의 용융 온도 이하의 값에 도달할 수 있다. 다른 접근법에서, 섬유(1301)은 섬유들(1301)을 함께 부착시키는 재료로 코팅될 수 있거나 또는 섬유들(1301) 사이의 공간에 섬유들(1301)을 함께 부착시키는 재료가 주입될 수 있다. 이러한 재료는 예를 들면 경화성 수지, 예를 들면 아크릴레이트일 수 있다. 부착 재료의 굴절율이 복합 섬유(1301)의 충전제 재료의 굴절율에 근접하는 것이 바람직하다. 다른 접근법에서, 복합 섬유(1301)은 복합 섬유(1301)의 표면을 점착성으로 만드는 용매로 처리될 수 있고, 그 결과 복합 섬유(1301)는 압력의 인가를 통해 서로에 부착된다.

섬유(1301)은 융합 전에 개별 섬유들로서 배열될 수 있고, 이들은 융합 전에 서로에 평행하게 정렬될 수 있다(예시된 바와 같이). 일부 접근법에서, 섬유(1301)은 융합 전에 서로 평행하게 정렬될 필요가 없다. 다른 접근법에서, 섬유(1301)은 융합 전에 가닥(tow) 또는 직포로 제공될 수 있다. 개별 가닥 또는 직포는 융합 전에 서로 정렬되어 배열될 수 있거나 또는 그렇지 않을 수 있다. 복합 섬유(1301)은 복굴절 중합체가 배향되도록 융합 전 또는 후에 스트레칭될 수 있다.

본 발명을 상기 설명된 특정 예들로 제한되는 것으로 간주해서는 안되고, 오히려 첨부된 특허 청구의 범위에 기재된 바와 같은 본 발명의 모든 측면들을 포함하는 것으로 이해되어야 한다. 다양한 변형, 동등한 공정, 뿐만 아니라 본 발명이 적용될 수 있는 수많은 구조물은 본 명세서를 살펴볼 때 본 발명에 관한 업계의 통 상의 숙련인에게 쉽게 드러날 것이다. 청구범위는 이러한 변형 및 장치들을 포함하기 위한 것이다.

Claims (46)

- 중합체 매트릭스 내에서 중합체 산란 섬유를 동시압출하여 광학 물체를 형성하는 것을 포함하고, 이 때 산란 섬유는 제1 축과 실질적으로 평행하게 놓여지고, 산란 섬유는 제1 축에 실질적으로 직교하는 방향으로 광학 엘레멘트 상에 횡으로 입사되는 빛을 산란시키도록 중합체 매트릭스의 횡단면 전역에 걸쳐있는 위치들에 배열되는, 광학 물체 제조 방법.

- 제1항에 있어서, 상기 산란 섬유가 제1 중합체로 이루어지고, 매트릭스가 제2 중합체로 이루어지며, 제1 및 제2 중합체들 중 적어도 하나가 복굴절성이고, 복굴절성인 제1 및 제2 중합체들 중 적어도 하나의 중합체를 배향하는 것을 추가로 포함하는 방법.

- 제2항에 있어서, 상기 배향이 광학 물체를 적어도 제1 방향을 따라 스트레칭하는 것을 포함하는 방법.

- 제3항에 있어서, 광학 물체를 제1 방향을 따라 스트레칭하는 동안에 제1 방향에 직교하는 방향으로 광학 물체가 이완되도록 하는 것을 추가로 포함하는 방법.

- 제1항에 있어서, 산란 섬유의 동시압출이 제2 중합체로 된 연속 상 내에 제1 중합체로 된 분산 상을 함유하는 산란 섬유를 동시압출하는 것을 포함하고, 제1 및 제2 중합체들 중 적어도 하나가 복굴절성이며, 복굴절성인 제1 및 제2 중합체들 중 적어도 하나의 중합체를 배향하는 것을 추가로 포함하는 방법.

- 제1항에 있어서, 적어도 제1 산란 섬유가 제1 횡단면 치수를 갖도록 형성하고 적어도 제2 산란 섬유가 제1 횡단면 치수와 상이한 제2 횡단면 치수를 갖도록 형성하는 것을 추가로 포함하는 방법.

- 제1항에 있어서, 규칙적인 그리드 상의 위치에 산란 섬유들을 배열시키는 것을 추가로 포함하는 방법.

- 제7항에 있어서, 상기 산란 섬유의 배열이 그리드 상의 일부 위치들에서 산란 섬유가 없게 놓아두는 것을 포함하는 방법.

- 제1항에 있어서, 제1 축과 직교하는 방향으로 광학 물체 상에 횡으로 입사되는 빛에 대하여 광자 결정 구조를 형성하도록 매트릭스의 횡단면 전역에 걸쳐 산란 섬유들을 배열시키는 것을 추가로 포함하는 방법.

- 제1항에 있어서, 산란 섬유들 중 적어도 일부가 50 ㎚ 내지 1000 ㎚ 범위의 횡단면 치수를 갖는 방법.

- 제10항에 있어서, 산란 섬유들 중 적어도 일부가 100 ㎚ 내지 500 ㎚ 범위의 횡단면 치수를 갖는 방법.

- 제1항에 있어서, 산란 섬유들 중 적어도 일부가 원형 횡단면을 갖도록 형성하는 것을 추가로 포함하는 방법.

- 제1항에 있어서, 산란 섬유들 중 적어도 일부가 비-원형 횡단면을 갖도록 형성하는 것을 추가로 포함하는 방법.

- 제13항에 있어서, 상기 비-원형 횡단면을 갖는 산란 섬유들 중 적어도 하나가 비-원형 횡단면을 갖는 다른 산란 섬유들의 더 긴 횡단면 방향에 평행한 더 긴 횡단면 방향을 갖는 방법.

- 제13항에 있어서, 상기 비-원형 횡단면을 갖는 산란 섬유들 중 적어도 하나가 비-원형 횡단면을 갖는 다른 산란 섬유들의 더 긴 횡단면 방향에 평행하지 않는 더 긴 횡단면 방향을 갖는 방법.

- 제1항에 있어서, 산란 섬유들 중 적어도 제1 산란 섬유가 적어도 제2 산란 섬유의 횡단면 형태와 상이한 횡단면 형태를 갖도록 형성하는 것을 추가로 포함하 는 방법.

- 제1항에 있어서, 산란 섬유들 중 적어도 하나를 섬유 외피가 섬유 코어를 둘러싸고 있도록 형성하는 것을 추가로 포함하는 방법.

- 제1항에 있어서, 광학 물체 상에 편평한 주요 표면을 형성하는 것을 추가로 포함하는 방법.

- 제1항에 있어서, 광학 물체 상에 구조화 표면을 형성하는 것을 추가로 포함하는 방법.

- 제19항에 있어서, 상기 구조화 표면의 형성이 구조화 표면을 통과하는 빛에 광학 출력을 제공하는 표면을 형성하는 것을 포함하는 방법.

- 제19항에 있어서, 상기 구조화 표면의 형성이 밝기 증대 표면을 형성하는 것을 포함하는 방법.

- 제19항에 있어서, 상기 산란 섬유가 구조화 표면에 의해 형성된 구조 내에 배치되는 방법.

- 제1항에 있어서, 상기 산란 섬유의 총 횡단면적이 광학 엘레멘트의 횡단면적의 1% 이상을 구성하는 방법.

- 제23항에 있어서, 상기 산란 섬유의 총 횡단면적이 광학 엘레멘트의 횡단면적의 10% 이상을 구성하는 방법.

- 제1항에 있어서, 상기 산란 섬유의 동시압출이 광학 물체 전역에 걸쳐 불균일한 충전 계수를 생성하도록 산란 섬유들을 동시압출하는 것을 포함하는 방법.

- 제1항에 있어서, 산란 섬유들 중 적어도 하나의 길이를 따른 횡단면 치수를 변화시키는 것을 추가로 포함하는 방법.

- 제26항에 있어서, 산란 섬유들 중 적어도 하나의 횡단면 치수를 0과 같은 값으로 변화시키는 것을 추가로 포함하는 방법.

- 중합체 매트릭스; 및중합체 매트릭스 내 동시압출된 중합체 산란 섬유를 포함하고, 이 때 산란 섬유는 제1 축과 실질적으로 평행하게 놓여지고, 산란 섬유는 제1 축에 실질적으로 직교하는 방향으로 광학 엘레멘트 상에 횡으로 입사되는 빛을 산란시키도록 중합체 매트릭스의 횡단면 전역에 걸쳐있는 위치들에 배열되어 있는, 광학 물체.

- 제28항에 있어서, 상기 산란 섬유가 제1 중합체로 이루어지고 매트릭스가 제2 중합체로 이루어지며, 제1 및 제2 중합체들 중 적어도 하나가 복굴절성인 광학 물체.

- 제28항에 있어서, 상기 산란 섬유가 제2 중합체의 연속 상 내에 제1 중합체의 분산 상을 포함하고, 제1 및 제2 중합체들 중 적어도 하나가 복굴절성인 광학 물체.

- 제28항에 있어서, 상기 적어도 제1 산란 섬유가 제1 횡단면 치수를 갖고 제2 산란 섬유가 제1 횡단면 치수와 상이한 제2 횡단면 치수를 갖는 광학 물체.

- 제28항에 있어서, 상기 산란 섬유가 매트릭스의 횡단면 전역에 걸쳐 규칙적인 그리드 상의 위치들에 배열되어 있는 광학 물체.

- 제32항에 있어서, 상기 규칙적인 그리드 상의 일부 위치에 산란 섬유가 없는 광학 물체.

- 제28항에 있어서, 상기 산란 섬유가 제1 축에 직교하는 방향으로 광학 물체 상에 횡으로 입사되는 빛에 대하여 광자 결정 구조를 형성하도록 매트릭스의 횡단 면 전역에 걸쳐 배열되어 있는 광학 물체.

- 제28항에 있어서, 상기 산란 섬유들 중 적어도 일부가 50 ㎚ 내지 1000 ㎚ 범위의 횡단면 치수를 갖는 광학 물체.

- 제28항에 있어서, 상기 산란 섬유들 중 적어도 일부가 100 ㎚ 내지 500 ㎚ 범위의 횡단면 치수를 갖는 광학 물체.

- 제28항에 있어서, 상기 적어도 제1 산란 섬유가 적어도 제2 산란 섬유의 횡단면 형태와 상이한 횡단면 형태를 갖는 광학 물체.

- 제28항에 있어서, 상기 산란 섬유들 중 적어도 하나가 섬유 코어를 둘러싸고 있는 섬유 외피를 포함하는 광학 물체.

- 제28항에 있어서, 상기 중합체 매트릭스가 적어도 하나의 편평한 주요 표면을 포함하는 광학 물체.

- 제28항에 있어서, 상기 중합체 매트릭스가 적어도 하나의 구조화 표면을 포함하는 광학 물체.

- 제40항에 있어서, 상기 구조화 표면이 구조화 표면을 통과하는 빛에 광학 출력을 제공하는 표면을 포함하는 광학 물체.

- 제40항에 있어서, 상기 구조화 표면이 밝기 증대 표면을 포함하는 광학 물체.

- 제28항에 있어서, 상기 산란 섬유의 총 횡단면적이 광학 물체의 횡단면적의 10% 이상을 구성하는 광학 물체.

- 제28항에 있어서, 상기 산란 섬유의 충전 계수가 광학 물체의 횡단면 전역에 걸쳐 불균일한 광학 물체.

- 제28항에 있어서, 상기 산란 섬유들 중 적어도 하나가 산란 섬유들 중 적어도 하나의 길이를 따라 불균일한 횡단면 치수를 갖는 광학 물체.

- 제45항에 있어서, 상기 산란 섬유들 중 적어도 하나의 횡단면 치수가 산란 섬유들 중 적어도 하나의 길이를 따른 한 위치에서 0인 광학 물체.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/068,159 | 2005-02-28 | ||

| US11/068,159 US20060193578A1 (en) | 2005-02-28 | 2005-02-28 | Composite polymeric optical films with co-continuous phases |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20070114301A true KR20070114301A (ko) | 2007-11-30 |

Family

ID=36603592

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020077022036A KR20070114301A (ko) | 2005-02-28 | 2006-02-15 | 공-연속 상들을 갖는 복합 중합체 광학 필름 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US20060193578A1 (ko) |

| EP (1) | EP1853950A2 (ko) |

| JP (1) | JP2008532087A (ko) |

| KR (1) | KR20070114301A (ko) |

| CN (1) | CN101128758B (ko) |

| MX (1) | MX2007010419A (ko) |

| TW (1) | TW200643494A (ko) |

| WO (1) | WO2006093659A2 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100965109B1 (ko) * | 2008-05-13 | 2010-06-22 | 웅진케미칼 주식회사 | 액정표시장치 |

Families Citing this family (38)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7997771B2 (en) | 2004-06-01 | 2011-08-16 | 3M Innovative Properties Company | LED array systems |

| US7356231B2 (en) * | 2005-02-28 | 2008-04-08 | 3M Innovative Properties Company | Composite polymer fibers |

| US7356229B2 (en) * | 2005-02-28 | 2008-04-08 | 3M Innovative Properties Company | Reflective polarizers containing polymer fibers |

| US20060257678A1 (en) * | 2005-05-10 | 2006-11-16 | Benson Olester Jr | Fiber reinforced optical films |

| US8023065B2 (en) * | 2005-06-24 | 2011-09-20 | 3M Innovative Properties Company | Optical element for lateral light spreading in edge-lit displays and system using same |

| US7903194B2 (en) * | 2005-06-24 | 2011-03-08 | 3M Innovative Properties Company | Optical element for lateral light spreading in back-lit displays and system using same |

| US7322731B2 (en) * | 2005-06-24 | 2008-01-29 | 3M Innovative Properties Company | Color mixing illumination light unit and system using same |

| US20070153384A1 (en) * | 2005-12-30 | 2007-07-05 | Ouderkirk Andrew J | Reinforced reflective polarizer films |

| US20070153162A1 (en) * | 2005-12-30 | 2007-07-05 | Wright Robin E | Reinforced reflective polarizer films |

| US20080274293A1 (en) * | 2006-03-31 | 2008-11-06 | 3M Innovative Properties Company | Spiral Multilayer Fibers |

| US20070236938A1 (en) * | 2006-03-31 | 2007-10-11 | 3M Innovative Properties Company | Structured Composite Optical Films |

| US20070236939A1 (en) * | 2006-03-31 | 2007-10-11 | 3M Innovative Properties Company | Structured Composite Optical Films |

| US20070237938A1 (en) * | 2006-03-31 | 2007-10-11 | 3M Innovative Properties Company | Reinforced Optical Films |

| US7327923B2 (en) * | 2006-03-31 | 2008-02-05 | 3M Innovative Properties Company | Spiral multilayer fibers |

| US20070281143A1 (en) * | 2006-06-05 | 2007-12-06 | Aylward Peter T | Diffusely-reflecting element and method of making |

| US7773834B2 (en) | 2006-08-30 | 2010-08-10 | 3M Innovative Properties Company | Multilayer polarizing fibers and polarizers using same |

| US7599592B2 (en) * | 2006-08-30 | 2009-10-06 | 3M Innovative Properties Company | Polymer fiber polarizers with aligned fibers |

| US20080057277A1 (en) * | 2006-08-30 | 2008-03-06 | 3M Innovative Properties Company | Polymer fiber polarizers |

| KR100934920B1 (ko) * | 2007-11-29 | 2010-01-06 | 한국기계연구원 | 전기방사를 이용한 나노섬유층이 형성된 다기능 광학필름및 그 제조방법 |

| EP2257662A4 (en) * | 2008-03-05 | 2013-08-21 | 3M Innovative Properties Co | COLOR-CHANGING MULTILAYER POLYMER FIBERS AND SAFETY ITEMS WITH COLOR-CHANGING MULTILAYER POLYMER FIBERS |

| JP2011029273A (ja) * | 2009-07-22 | 2011-02-10 | Mitsubishi Electric Corp | 太陽電池モジュール |

| ES2829568T3 (es) | 2010-06-17 | 2021-06-01 | Univ Washington | Parches biomédicos con fibras alineadas |

| CN104245309B (zh) * | 2012-04-13 | 2018-05-15 | 卡斯西部储备大学 | 通过连续微米层的共挤出来制备微米和纳米纤维 |

| US20150251116A1 (en) * | 2012-04-13 | 2015-09-10 | Case Western Reserve University | Micro- and nanofibers and their use in forming fibrous substrates |

| BR112015006301B1 (pt) | 2012-09-21 | 2021-06-15 | Washington University | Sistema para produzir uma estrutura que inclui uma pluralidade de fibras, estrutura e método para reparar um defeito de um substrato |

| KR101446624B1 (ko) * | 2013-07-10 | 2014-10-06 | 한국생산기술연구원 | 섬유배향 복합재의 제조방법 및 그로부터 제조된 섬유배향 복합재 |

| WO2015005584A1 (ko) * | 2013-07-10 | 2015-01-15 | 한국생산기술연구원 | 섬유배향 복합재의 제조방법, 그로부터 제조된 섬유배향 복합재, 상기 섬유배향 복합재로 이루어진 반사편광필름 및 그 제조방법 |

| EP2932932B1 (de) * | 2014-04-14 | 2019-03-06 | Kaltenbach & Voigt GmbH | Medizinische Leuchte |

| JP6444631B2 (ja) * | 2014-06-30 | 2018-12-26 | 大和製罐株式会社 | 滑水・滑油性膜、その製造方法、及びそれにより被覆された表面を有する物品 |

| US10838255B2 (en) * | 2014-10-07 | 2020-11-17 | Corning Incorporated | Direct view display device and light unit for direct view display device |

| WO2016127938A1 (zh) * | 2015-02-13 | 2016-08-18 | 苏州中科纳福材料科技有限公司 | 一种具有色相和光泽的光学功能材料及其制备与应用 |

| DE102015207611A1 (de) * | 2015-04-24 | 2016-10-27 | Leoni Kabel Holding Gmbh | Faseroptische Vorrichtung und Verfahren zur Herstellung einer solchen |

| US10286585B2 (en) * | 2015-08-17 | 2019-05-14 | Case Western Reserve University | Fiber reinforced hydrogels and methods of making same |

| US10632228B2 (en) | 2016-05-12 | 2020-04-28 | Acera Surgical, Inc. | Tissue substitute materials and methods for tissue repair |

| JP7565039B2 (ja) | 2018-11-14 | 2024-10-10 | 公立大学法人大阪 | フォトニック結晶素子の製造方法 |

| KR20210121160A (ko) | 2019-01-30 | 2021-10-07 | 콜로라도 스테이트 유니버시티 리써치 파운데이션 | 고분자 복합 광자 결정 코팅 |

| TWI764040B (zh) * | 2019-09-04 | 2022-05-11 | 立綺實業有限公司 | 連續押出筒狀彈性體網格的製造方法 |

| WO2023159413A1 (zh) * | 2022-02-24 | 2023-08-31 | 万德辉 | 辐射散热装置及其制备方法和应用 |

Family Cites Families (85)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2403731A (en) * | 1943-04-01 | 1946-07-09 | Eastman Kodak Co | Beam splitter |

| US2604817A (en) * | 1948-10-14 | 1952-07-29 | Du Pont | Light polarizing composition |

| US2687673A (en) * | 1949-04-04 | 1954-08-31 | Boone Philip | Textile material having oriented fibers |

| US4019844A (en) * | 1973-02-26 | 1977-04-26 | Toray Industries, Inc. | Apparatus for producing multiple layers conjugate fibers |

| JPS5641234A (en) * | 1979-09-10 | 1981-04-17 | Asahi Chem Ind Co Ltd | Novel molding dope composition |

| US4477522A (en) * | 1983-04-11 | 1984-10-16 | Sherwood Research Corporation | Reinforcing element and method of making the same |

| US4560411A (en) * | 1983-05-20 | 1985-12-24 | Bm Chemie Kunststoff Gmbh | Aggregate for concrete or mortar |

| US4666485A (en) * | 1984-12-03 | 1987-05-19 | Owens-Corning Fiberglas Corporation | Method and apparatus for making tapered mineral and organic fibers |

| US5059482A (en) * | 1988-09-13 | 1991-10-22 | Kuraray Company, Ltd. | Composite fiber and process for producing the same |

| US4963151A (en) * | 1988-12-28 | 1990-10-16 | Trustees Of The University Of Pennsylvania | Reinforced bone cement, method of production thereof and reinforcing fiber bundles therefor |

| US5047288A (en) * | 1989-03-31 | 1991-09-10 | Kuraray Company Limited | Nonwoven fabric comprising single filaments and filament bundles that yield improved impact resistant molded articles |

| US5486949A (en) * | 1989-06-20 | 1996-01-23 | The Dow Chemical Company | Birefringent interference polarizer |

| US5268225A (en) * | 1990-08-16 | 1993-12-07 | The University Of Akron | Self reinforced thermoplastic composite laminate |

| US5217794A (en) * | 1991-01-22 | 1993-06-08 | The Dow Chemical Company | Lamellar polymeric body |

| US5251065A (en) * | 1991-07-31 | 1993-10-05 | Kuraray Co., Ltd. | Polarizing screen and projector using the same |

| JP3013551B2 (ja) * | 1991-10-23 | 2000-02-28 | 住友化学工業株式会社 | 反射型スクリーン |

| US5269995A (en) * | 1992-10-02 | 1993-12-14 | The Dow Chemical Company | Coextrusion of multilayer articles using protective boundary layers and apparatus therefor |

| AU685809B2 (en) * | 1993-05-03 | 1998-01-29 | Minnesota Mining And Manufacturing Company | Reinforcing elements for castable compositions |

| DE4318140C2 (de) * | 1993-06-01 | 1996-07-18 | Fraunhofer Ges Forschung | Verfahren zur Zuordnung der einkoppelseitigen Enden der einzelnen Lichtleitfasern eines Lichtleiterbündels zu den auskoppelseitigen Enden dieser Lichtleitfasern |

| US5389324A (en) * | 1993-06-07 | 1995-02-14 | The Dow Chemical Company | Layer thickness gradient control in multilayer polymeric bodies |

| KR0142032B1 (ko) * | 1993-09-24 | 1998-07-01 | 마쓰오 히로또 | 편광 스크린 |

| US5882774A (en) * | 1993-12-21 | 1999-03-16 | Minnesota Mining And Manufacturing Company | Optical film |

| US5629055A (en) * | 1994-02-14 | 1997-05-13 | Pulp And Paper Research Institute Of Canada | Solidified liquid crystals of cellulose with optically variable properties |

| JPH08226011A (ja) * | 1995-02-16 | 1996-09-03 | Tanaka Kikinzoku Kogyo Kk | 光学機能異形断面繊維製造用紡糸口金 |

| US5751388A (en) * | 1995-04-07 | 1998-05-12 | Honeywell Inc. | High efficiency polarized display |

| US5877829A (en) * | 1995-11-14 | 1999-03-02 | Sharp Kabushiki Kaisha | Liquid crystal display apparatus having adjustable viewing angle characteristics |

| AU2124597A (en) * | 1996-02-29 | 1997-09-16 | Minnesota Mining And Manufacturing Company | An optical film with co-continuous phases |

| US5783120A (en) * | 1996-02-29 | 1998-07-21 | Minnesota Mining And Manufacturing Company | Method for making an optical film |

| DE69721505T2 (de) * | 1996-02-29 | 2003-11-20 | Minnesota Mining And Manufacturing Company, St. Paul | Film zur helligkeitserhoehung |

| US5867316A (en) * | 1996-02-29 | 1999-02-02 | Minnesota Mining And Manufacturing Company | Multilayer film having a continuous and disperse phase |

| US5825543A (en) * | 1996-02-29 | 1998-10-20 | Minnesota Mining And Manufacturing Company | Diffusely reflecting polarizing element including a first birefringent phase and a second phase |

| US6433931B1 (en) * | 1997-02-11 | 2002-08-13 | Massachusetts Institute Of Technology | Polymeric photonic band gap materials |

| AU8008198A (en) * | 1997-03-29 | 1998-10-22 | Deutsche Telekom Ag | Fiber-integrated photon crystals and systems |

| KR100334487B1 (ko) * | 1997-04-11 | 2002-11-02 | 다나까 기낀조꾸 고교 가부시끼가이샤 | 광학간섭기능을갖는섬유및그의이용 |

| EP0877103A3 (en) * | 1997-04-28 | 1999-02-10 | Nissan Motor Company, Limited | Fiber structure, cloths using same, and textile goods |

| CN1225694A (zh) * | 1997-05-02 | 1999-08-11 | 日产自动车株式会社 | 具有光功能的纤维 |

| US7226966B2 (en) * | 2001-08-03 | 2007-06-05 | Nanogram Corporation | Structures incorporating polymer-inorganic particle blends |

| WO1999018268A1 (en) * | 1997-10-02 | 1999-04-15 | Nissan Motor Co., Ltd. | Fiber structure and textile using same |

| US20010012149A1 (en) * | 1997-10-30 | 2001-08-09 | Shawn-Yu Lin | Optical elements comprising photonic crystals and applications thereof |

| JPH11241223A (ja) * | 1997-12-25 | 1999-09-07 | Nissan Motor Co Ltd | 発色性複合短繊維及びそれを結合した発色性構造体 |

| US6531230B1 (en) * | 1998-01-13 | 2003-03-11 | 3M Innovative Properties Company | Color shifting film |

| US6256146B1 (en) * | 1998-07-31 | 2001-07-03 | 3M Innovative Properties | Post-forming continuous/disperse phase optical bodies |

| JP2000052399A (ja) * | 1998-08-06 | 2000-02-22 | Mitsubishi Rayon Co Ltd | 光制御素子の製造方法 |

| US6139626A (en) * | 1998-09-04 | 2000-10-31 | Nec Research Institute, Inc. | Three-dimensionally patterned materials and methods for manufacturing same using nanocrystals |

| US6630231B2 (en) * | 1999-02-05 | 2003-10-07 | 3M Innovative Properties Company | Composite articles reinforced with highly oriented microfibers |

| CA2368789A1 (en) * | 1999-03-30 | 2000-10-12 | Crystal Fibre A/S | Polarisation preserving optical fibre |

| US6301421B1 (en) * | 1999-05-27 | 2001-10-09 | Trw Inc. | Photonic crystal fiber lasers and amplifiers for high power |

| US6498869B1 (en) * | 1999-06-14 | 2002-12-24 | Xiaotian Steve Yao | Devices for depolarizing polarized light |

| US6239907B1 (en) * | 1999-09-03 | 2001-05-29 | 3M Innovative Properties Company | Rear projection screen using birefringent optical film for asymmetric light scattering |

| GB9929345D0 (en) * | 1999-12-10 | 2000-02-02 | Univ Bath | Improvements in and related to photonic-crystal fibres and photonic-crystal fibe devices |

| JP2002107539A (ja) * | 2000-09-26 | 2002-04-10 | Fuji Photo Film Co Ltd | 光学フイルム、偏光板および液晶表示装置 |

| US6433919B1 (en) * | 2000-05-19 | 2002-08-13 | Wisconsin Alumni Research Foundation | Method and apparatus for wavelength conversion and switching |

| JP3365760B2 (ja) * | 2000-06-07 | 2003-01-14 | 帝人株式会社 | 発色構造体 |

| JP3476753B2 (ja) * | 2000-07-11 | 2003-12-10 | 清蔵 宮田 | 偏光機能を有する散乱導光シート |

| US6674949B2 (en) * | 2000-08-15 | 2004-01-06 | Corning Incorporated | Active photonic crystal waveguide device and method |

| WO2002014913A1 (en) * | 2000-08-15 | 2002-02-21 | Corning Incorporated | Active photonic crystal waveguide device |

| US7314751B2 (en) * | 2000-10-30 | 2008-01-01 | The Charles Stark Draper Laboratory, Inc. | Fluorescence detection system including a photonic band gap structure |

| US6856742B2 (en) * | 2000-11-10 | 2005-02-15 | Crystal Fibre A/S | Optical fibres with special bending and dispersion properties |

| US6529676B2 (en) * | 2000-12-08 | 2003-03-04 | Lucent Technologies Inc. | Waveguide incorporating tunable scattering material |

| US20020130988A1 (en) * | 2001-01-18 | 2002-09-19 | Crawford Gregory P. | Electrically controllable, variable reflecting element |

| DE60235781D1 (de) * | 2001-02-09 | 2010-05-12 | Panasonic Corp | Optische Vorrichtung |

| US20020154403A1 (en) * | 2001-04-23 | 2002-10-24 | Trotter, Donald M. | Photonic crystal optical isolator |

| US20020181911A1 (en) * | 2001-04-30 | 2002-12-05 | Wadsworth William John | Optical material and a method for its production |

| GB2397135B (en) * | 2001-06-08 | 2005-08-03 | Crystal Fibre As | Photonic bandgap optical fibre with higher index elongate cladding features |

| WO2002101422A2 (en) * | 2001-06-13 | 2002-12-19 | Samsung Electronics Co., Ltd. | Method for fabricating optical fiber preform using extrusion die |

| JP4253472B2 (ja) * | 2001-06-22 | 2009-04-15 | ダイセル化学工業株式会社 | 偏光素子並びにそれを用いた面光源装置及び液晶表示装置 |

| US7272285B2 (en) * | 2001-07-16 | 2007-09-18 | Massachusetts Institute Of Technology | Fiber waveguides and methods of making the same |

| US7359603B2 (en) * | 2001-07-20 | 2008-04-15 | The University Of Syndey | Constructing preforms from capillaries and canes |

| JP2003119623A (ja) * | 2001-08-06 | 2003-04-23 | Nissan Motor Co Ltd | 光反射機能構造体 |

| DE60333984D1 (de) * | 2002-01-25 | 2010-10-14 | Sumitomo Bakelite Co | Transparente verbundzusammensetzung |

| AU2003211873B2 (en) * | 2002-01-25 | 2008-05-22 | Sumitomo Bakelite Co., Ltd. | Transparent composite composition |

| WO2003065414A2 (en) * | 2002-01-30 | 2003-08-07 | Photon-X, Inc. | Microresonators made of nanoparticles with halogenated polymer coating embedded in halogenated polymer host matrix |

| JP2003302507A (ja) * | 2002-02-05 | 2003-10-24 | Sumitomo Chem Co Ltd | 異方性散乱フィルムおよびそれを用いた液晶表示装置 |

| KR100451689B1 (ko) * | 2002-04-30 | 2004-10-11 | 삼성전자주식회사 | 포토닉 크리스탈을 이용한 반사형 디스플레이 장치 |

| JP3848597B2 (ja) * | 2002-06-14 | 2006-11-22 | 正隆 中沢 | プラスチックホーリーファイバの製造方法 |

| JP2004093639A (ja) * | 2002-08-29 | 2004-03-25 | Asahi Glass Co Ltd | 海島構造を有する光ファイバ |

| EP1420276A1 (en) * | 2002-11-15 | 2004-05-19 | Alcatel | Polarization-preserving photonic crystal fibers |

| WO2004070464A1 (en) * | 2003-02-10 | 2004-08-19 | Koninklijke Philips Electronics N.V. | Display illumination system and manufacturing method thereof |

| US6873777B2 (en) * | 2003-03-10 | 2005-03-29 | Japan Aviation Electronics Industry Limited | Two-dimensional photonic crystal device |

| US7082147B2 (en) * | 2003-03-24 | 2006-07-25 | Eastman Kodak Company | Organic fiber laser system and method |

| JP2005153273A (ja) * | 2003-11-25 | 2005-06-16 | Nitto Denko Corp | 樹脂シート、液晶セル基板、液晶表示装置、エレクトロルミネッセンス表示装置用基板、エレクトロルミネッセンス表示装置および太陽電池用基板 |

| US20050201715A1 (en) * | 2004-03-29 | 2005-09-15 | Panorama Flat Ltd. | System, method, and computer program product for magneto-optic device display |

| US7224854B2 (en) * | 2004-02-12 | 2007-05-29 | Panorama Labs Pty. Ltd. | System, method, and computer program product for structured waveguide including polarizer region |

| US7050686B2 (en) * | 2004-08-05 | 2006-05-23 | Nufern | Fiber optic article with inner region |

| US7362943B2 (en) * | 2005-02-28 | 2008-04-22 | 3M Innovative Properties Company | Polymeric photonic crystals with co-continuous phases |

-

2005

- 2005-02-28 US US11/068,159 patent/US20060193578A1/en not_active Abandoned

-

2006

- 2006-02-15 KR KR1020077022036A patent/KR20070114301A/ko active IP Right Grant

- 2006-02-15 MX MX2007010419A patent/MX2007010419A/es not_active Application Discontinuation

- 2006-02-15 CN CN2006800063697A patent/CN101128758B/zh not_active Expired - Fee Related

- 2006-02-15 EP EP06735045A patent/EP1853950A2/en not_active Withdrawn

- 2006-02-15 WO PCT/US2006/005192 patent/WO2006093659A2/en active Application Filing

- 2006-02-15 JP JP2007558038A patent/JP2008532087A/ja active Pending

- 2006-02-27 TW TW095106668A patent/TW200643494A/zh unknown

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100965109B1 (ko) * | 2008-05-13 | 2010-06-22 | 웅진케미칼 주식회사 | 액정표시장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN101128758A (zh) | 2008-02-20 |

| CN101128758B (zh) | 2010-06-16 |

| TW200643494A (en) | 2006-12-16 |

| US20060193578A1 (en) | 2006-08-31 |

| JP2008532087A (ja) | 2008-08-14 |

| WO2006093659A2 (en) | 2006-09-08 |

| WO2006093659A3 (en) | 2006-12-28 |

| EP1853950A2 (en) | 2007-11-14 |

| MX2007010419A (es) | 2007-11-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7362943B2 (en) | Polymeric photonic crystals with co-continuous phases | |

| KR20070114301A (ko) | 공-연속 상들을 갖는 복합 중합체 광학 필름 | |

| US7738763B2 (en) | Composite polymer fibers | |

| US7386212B2 (en) | Polymer photonic crystal fibers | |

| US7356229B2 (en) | Reflective polarizers containing polymer fibers | |

| US7406239B2 (en) | Optical elements containing a polymer fiber weave |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right | ||

| NORF | Unpaid initial registration fee |