KR20060031872A - 실리카 및 실리카-계 슬러리 - Google Patents

실리카 및 실리카-계 슬러리 Download PDFInfo

- Publication number

- KR20060031872A KR20060031872A KR1020067001859A KR20067001859A KR20060031872A KR 20060031872 A KR20060031872 A KR 20060031872A KR 1020067001859 A KR1020067001859 A KR 1020067001859A KR 20067001859 A KR20067001859 A KR 20067001859A KR 20060031872 A KR20060031872 A KR 20060031872A

- Authority

- KR

- South Korea

- Prior art keywords

- slurry

- silica

- acid

- jet

- water

- Prior art date

Links

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 title claims abstract description 682

- 239000002002 slurry Substances 0.000 title claims abstract description 380

- 239000000377 silicon dioxide Substances 0.000 title claims abstract description 321

- 238000000034 method Methods 0.000 claims abstract description 149

- 239000000203 mixture Substances 0.000 claims abstract description 100

- 238000005498 polishing Methods 0.000 claims abstract description 95

- 239000011164 primary particle Substances 0.000 claims abstract description 56

- 239000000758 substrate Substances 0.000 claims abstract description 51

- 238000004377 microelectronic Methods 0.000 claims abstract description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 214

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 89

- LZZYPRNAOMGNLH-UHFFFAOYSA-M Cetrimonium bromide Chemical compound [Br-].CCCCCCCCCCCCCCCC[N+](C)(C)C LZZYPRNAOMGNLH-UHFFFAOYSA-M 0.000 claims description 84

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 84

- 239000002253 acid Substances 0.000 claims description 80

- 239000010949 copper Substances 0.000 claims description 80

- 229910052802 copper Inorganic materials 0.000 claims description 78

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 claims description 66

- 229910052715 tantalum Inorganic materials 0.000 claims description 64

- 229910052751 metal Inorganic materials 0.000 claims description 55

- 239000002184 metal Substances 0.000 claims description 55

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 42

- DHMQDGOQFOQNFH-UHFFFAOYSA-N Glycine Natural products NCC(O)=O DHMQDGOQFOQNFH-UHFFFAOYSA-N 0.000 claims description 36

- 239000000463 material Substances 0.000 claims description 33

- 150000007513 acids Chemical class 0.000 claims description 32

- -1 polyimines Chemical class 0.000 claims description 31

- 230000002829 reductive effect Effects 0.000 claims description 30

- 230000008569 process Effects 0.000 claims description 25

- 239000000126 substance Substances 0.000 claims description 24

- 238000005260 corrosion Methods 0.000 claims description 23

- 230000007797 corrosion Effects 0.000 claims description 23

- HNDVDQJCIGZPNO-UHFFFAOYSA-N histidine Natural products OC(=O)C(N)CC1=CN=CN1 HNDVDQJCIGZPNO-UHFFFAOYSA-N 0.000 claims description 22

- 239000003112 inhibitor Substances 0.000 claims description 22

- 239000007800 oxidant agent Substances 0.000 claims description 22

- HNDVDQJCIGZPNO-YFKPBYRVSA-N L-histidine Chemical compound OC(=O)[C@@H](N)CC1=CN=CN1 HNDVDQJCIGZPNO-YFKPBYRVSA-N 0.000 claims description 21

- 239000004471 Glycine Substances 0.000 claims description 18

- 230000001590 oxidative effect Effects 0.000 claims description 17

- 239000007788 liquid Substances 0.000 claims description 16

- 150000001768 cations Chemical class 0.000 claims description 15

- 239000002562 thickening agent Substances 0.000 claims description 15

- IMQLKJBTEOYOSI-GPIVLXJGSA-N Inositol-hexakisphosphate Chemical compound OP(O)(=O)O[C@H]1[C@H](OP(O)(O)=O)[C@@H](OP(O)(O)=O)[C@H](OP(O)(O)=O)[C@H](OP(O)(O)=O)[C@@H]1OP(O)(O)=O IMQLKJBTEOYOSI-GPIVLXJGSA-N 0.000 claims description 14

- IMQLKJBTEOYOSI-UHFFFAOYSA-N Phytic acid Natural products OP(O)(=O)OC1C(OP(O)(O)=O)C(OP(O)(O)=O)C(OP(O)(O)=O)C(OP(O)(O)=O)C1OP(O)(O)=O IMQLKJBTEOYOSI-UHFFFAOYSA-N 0.000 claims description 12

- 239000000467 phytic acid Substances 0.000 claims description 12

- 235000002949 phytic acid Nutrition 0.000 claims description 12

- 229940068041 phytic acid Drugs 0.000 claims description 12

- 235000012239 silicon dioxide Nutrition 0.000 claims description 10

- 229910052721 tungsten Inorganic materials 0.000 claims description 10

- 239000010937 tungsten Substances 0.000 claims description 10

- 239000003352 sequestering agent Substances 0.000 claims description 9

- 239000003921 oil Substances 0.000 claims description 8

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 8

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 7

- 238000010521 absorption reaction Methods 0.000 claims description 6

- 229910052782 aluminium Inorganic materials 0.000 claims description 6

- 238000004519 manufacturing process Methods 0.000 claims description 6

- 229920001308 poly(aminoacid) Polymers 0.000 claims description 6

- 150000001413 amino acids Chemical class 0.000 claims description 4

- 150000003851 azoles Chemical class 0.000 claims description 4

- 229910044991 metal oxide Inorganic materials 0.000 claims description 4

- 150000004706 metal oxides Chemical class 0.000 claims description 4

- 150000003467 sulfuric acid derivatives Chemical class 0.000 claims description 4

- SXDBWCPKPHAZSM-UHFFFAOYSA-N bromic acid Chemical compound OBr(=O)=O SXDBWCPKPHAZSM-UHFFFAOYSA-N 0.000 claims description 3

- 150000001735 carboxylic acids Chemical group 0.000 claims description 3

- 229910000431 copper oxide Inorganic materials 0.000 claims description 3

- 230000036961 partial effect Effects 0.000 claims description 3

- 229920000642 polymer Polymers 0.000 claims description 3

- AQLJVWUFPCUVLO-UHFFFAOYSA-N urea hydrogen peroxide Chemical group OO.NC(N)=O AQLJVWUFPCUVLO-UHFFFAOYSA-N 0.000 claims description 3

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical class S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 claims description 2

- 108010016626 Dipeptides Proteins 0.000 claims description 2

- 239000003795 chemical substances by application Substances 0.000 claims description 2

- XTEGARKTQYYJKE-UHFFFAOYSA-N chloric acid Chemical compound OCl(=O)=O XTEGARKTQYYJKE-UHFFFAOYSA-N 0.000 claims description 2

- 150000002466 imines Chemical class 0.000 claims description 2

- 229920000137 polyphosphoric acid Polymers 0.000 claims description 2

- 229910001936 tantalum oxide Inorganic materials 0.000 claims description 2

- 229910002651 NO3 Inorganic materials 0.000 claims 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 claims 1

- 229940005991 chloric acid Drugs 0.000 claims 1

- 125000003630 glycyl group Chemical group [H]N([H])C([H])([H])C(*)=O 0.000 claims 1

- 125000000487 histidyl group Chemical group [H]N([H])C(C(=O)O*)C([H])([H])C1=C([H])N([H])C([H])=N1 0.000 claims 1

- 235000011007 phosphoric acid Nutrition 0.000 claims 1

- 150000003016 phosphoric acids Chemical class 0.000 claims 1

- 239000004065 semiconductor Substances 0.000 abstract description 15

- 238000002360 preparation method Methods 0.000 abstract description 2

- 230000000670 limiting effect Effects 0.000 description 187

- 239000002245 particle Substances 0.000 description 159

- 239000000843 powder Substances 0.000 description 119

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 95

- IJGRMHOSHXDMSA-UHFFFAOYSA-N nitrogen Substances N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 87

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 76

- 239000007787 solid Substances 0.000 description 73

- 239000000243 solution Substances 0.000 description 73

- 238000002356 laser light scattering Methods 0.000 description 55

- 239000002609 medium Substances 0.000 description 54

- 239000000523 sample Substances 0.000 description 54

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 52

- DOIRQSBPFJWKBE-UHFFFAOYSA-N dibutyl phthalate Chemical compound CCCCOC(=O)C1=CC=CC=C1C(=O)OCCCC DOIRQSBPFJWKBE-UHFFFAOYSA-N 0.000 description 48

- SIOXPEMLGUPBBT-UHFFFAOYSA-N picolinic acid Chemical compound OC(=O)C1=CC=CC=N1 SIOXPEMLGUPBBT-UHFFFAOYSA-N 0.000 description 47

- QRUDEWIWKLJBPS-UHFFFAOYSA-N benzotriazole Chemical compound C1=CC=C2N[N][N]C2=C1 QRUDEWIWKLJBPS-UHFFFAOYSA-N 0.000 description 46

- 239000012964 benzotriazole Substances 0.000 description 46

- 230000003746 surface roughness Effects 0.000 description 46

- 239000010410 layer Substances 0.000 description 44

- 229910052757 nitrogen Inorganic materials 0.000 description 44

- 229920002125 Sokalan® Polymers 0.000 description 43

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 41

- 239000000654 additive Substances 0.000 description 39

- 230000000996 additive effect Effects 0.000 description 38

- 238000004458 analytical method Methods 0.000 description 32

- 239000012530 fluid Substances 0.000 description 32

- 239000004699 Ultra-high molecular weight polyethylene Substances 0.000 description 31

- 229920000785 ultra high molecular weight polyethylene Polymers 0.000 description 31

- 239000011541 reaction mixture Substances 0.000 description 30

- 239000007921 spray Substances 0.000 description 30

- 239000004111 Potassium silicate Substances 0.000 description 29

- 229910052913 potassium silicate Inorganic materials 0.000 description 29

- NNHHDJVEYQHLHG-UHFFFAOYSA-N potassium silicate Chemical compound [K+].[K+].[O-][Si]([O-])=O NNHHDJVEYQHLHG-UHFFFAOYSA-N 0.000 description 29

- 235000019353 potassium silicate Nutrition 0.000 description 29

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 26

- 239000007864 aqueous solution Substances 0.000 description 26

- 239000000047 product Substances 0.000 description 25

- 229940081066 picolinic acid Drugs 0.000 description 23

- 238000009826 distribution Methods 0.000 description 22

- 230000003068 static effect Effects 0.000 description 22

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 21

- 239000004584 polyacrylic acid Substances 0.000 description 21

- 150000001875 compounds Chemical class 0.000 description 19

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 19

- 229910052910 alkali metal silicate Inorganic materials 0.000 description 18

- 230000000694 effects Effects 0.000 description 17

- 239000012065 filter cake Substances 0.000 description 17

- 238000002156 mixing Methods 0.000 description 16

- 239000008367 deionised water Substances 0.000 description 15

- 238000005303 weighing Methods 0.000 description 15

- 229910004298 SiO 2 Inorganic materials 0.000 description 14

- 229910021641 deionized water Inorganic materials 0.000 description 14

- WJJMNDUMQPNECX-UHFFFAOYSA-N dipicolinic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=N1 WJJMNDUMQPNECX-UHFFFAOYSA-N 0.000 description 14

- 238000009472 formulation Methods 0.000 description 14

- 235000012431 wafers Nutrition 0.000 description 14

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 13

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 13

- 229910017604 nitric acid Inorganic materials 0.000 description 13

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 12

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 12

- NLKNQRATVPKPDG-UHFFFAOYSA-M potassium iodide Chemical compound [K+].[I-] NLKNQRATVPKPDG-UHFFFAOYSA-M 0.000 description 12

- 229910000881 Cu alloy Inorganic materials 0.000 description 11

- 239000004480 active ingredient Substances 0.000 description 11

- 238000005530 etching Methods 0.000 description 11

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 10

- 238000002161 passivation Methods 0.000 description 10

- PVNIIMVLHYAWGP-UHFFFAOYSA-N Niacin Chemical compound OC(=O)C1=CC=CN=C1 PVNIIMVLHYAWGP-UHFFFAOYSA-N 0.000 description 9

- 241000233805 Phoenix Species 0.000 description 9

- 238000010951 particle size reduction Methods 0.000 description 9

- 239000012071 phase Substances 0.000 description 9

- 238000004062 sedimentation Methods 0.000 description 9

- 239000000443 aerosol Substances 0.000 description 8

- 239000012153 distilled water Substances 0.000 description 8

- 239000008236 heating water Substances 0.000 description 8

- 150000003839 salts Chemical class 0.000 description 8

- 229960001866 silicon dioxide Drugs 0.000 description 8

- 230000004580 weight loss Effects 0.000 description 8

- SMWDFEZZVXVKRB-UHFFFAOYSA-N anhydrous quinoline Natural products N1=CC=CC2=CC=CC=C21 SMWDFEZZVXVKRB-UHFFFAOYSA-N 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 7

- 230000009977 dual effect Effects 0.000 description 7

- 238000010438 heat treatment Methods 0.000 description 7

- 229920000058 polyacrylate Polymers 0.000 description 7

- 238000001556 precipitation Methods 0.000 description 7

- RLQWHDODQVOVKU-UHFFFAOYSA-N tetrapotassium;silicate Chemical compound [K+].[K+].[K+].[K+].[O-][Si]([O-])([O-])[O-] RLQWHDODQVOVKU-UHFFFAOYSA-N 0.000 description 7

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 6

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 6

- HEDRZPFGACZZDS-UHFFFAOYSA-N Chloroform Chemical compound ClC(Cl)Cl HEDRZPFGACZZDS-UHFFFAOYSA-N 0.000 description 6

- 239000000908 ammonium hydroxide Substances 0.000 description 6

- 239000002585 base Substances 0.000 description 6

- 238000001035 drying Methods 0.000 description 6

- 238000011156 evaluation Methods 0.000 description 6

- 235000019253 formic acid Nutrition 0.000 description 6

- 150000004679 hydroxides Chemical class 0.000 description 6

- 230000003993 interaction Effects 0.000 description 6

- 230000035800 maturation Effects 0.000 description 6

- 238000003801 milling Methods 0.000 description 6

- 238000006386 neutralization reaction Methods 0.000 description 6

- 238000003756 stirring Methods 0.000 description 6

- AKEJUJNQAAGONA-UHFFFAOYSA-N sulfur trioxide Chemical compound O=S(=O)=O AKEJUJNQAAGONA-UHFFFAOYSA-N 0.000 description 6

- IEQAICDLOKRSRL-UHFFFAOYSA-N 2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-[2-(2-dodecoxyethoxy)ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethoxy]ethanol Chemical compound CCCCCCCCCCCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCOCCO IEQAICDLOKRSRL-UHFFFAOYSA-N 0.000 description 5

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 5

- 239000012790 adhesive layer Substances 0.000 description 5

- 230000032683 aging Effects 0.000 description 5

- 239000003945 anionic surfactant Substances 0.000 description 5

- 230000004888 barrier function Effects 0.000 description 5

- JZCCFEFSEZPSOG-UHFFFAOYSA-L copper(II) sulfate pentahydrate Chemical compound O.O.O.O.O.[Cu+2].[O-]S([O-])(=O)=O JZCCFEFSEZPSOG-UHFFFAOYSA-L 0.000 description 5

- 230000003628 erosive effect Effects 0.000 description 5

- 238000001914 filtration Methods 0.000 description 5

- 238000000892 gravimetry Methods 0.000 description 5

- 238000000227 grinding Methods 0.000 description 5

- 150000002500 ions Chemical class 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- 235000001968 nicotinic acid Nutrition 0.000 description 5

- 239000011664 nicotinic acid Substances 0.000 description 5

- 150000004686 pentahydrates Chemical class 0.000 description 5

- 239000000376 reactant Substances 0.000 description 5

- 239000011734 sodium Substances 0.000 description 5

- 229920000663 Hydroxyethyl cellulose Polymers 0.000 description 4

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 239000003082 abrasive agent Substances 0.000 description 4

- 238000000149 argon plasma sintering Methods 0.000 description 4

- 239000002738 chelating agent Substances 0.000 description 4

- 229920001519 homopolymer Polymers 0.000 description 4

- 235000019447 hydroxyethyl cellulose Nutrition 0.000 description 4

- 239000004615 ingredient Substances 0.000 description 4

- 238000005342 ion exchange Methods 0.000 description 4

- 229960003512 nicotinic acid Drugs 0.000 description 4

- 238000007517 polishing process Methods 0.000 description 4

- 229920001223 polyethylene glycol Polymers 0.000 description 4

- 229920002451 polyvinyl alcohol Polymers 0.000 description 4

- 230000009467 reduction Effects 0.000 description 4

- 229910052708 sodium Inorganic materials 0.000 description 4

- 239000004094 surface-active agent Substances 0.000 description 4

- 238000004448 titration Methods 0.000 description 4

- UONOETXJSWQNOL-UHFFFAOYSA-N tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 description 4

- 238000005406 washing Methods 0.000 description 4

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 3

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 3

- 239000004354 Hydroxyethyl cellulose Substances 0.000 description 3

- 239000004698 Polyethylene Substances 0.000 description 3

- 239000004372 Polyvinyl alcohol Substances 0.000 description 3

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 3

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 3

- 238000013019 agitation Methods 0.000 description 3

- BTBJBAZGXNKLQC-UHFFFAOYSA-N ammonium lauryl sulfate Chemical compound [NH4+].CCCCCCCCCCCCOS([O-])(=O)=O BTBJBAZGXNKLQC-UHFFFAOYSA-N 0.000 description 3

- 229940063953 ammonium lauryl sulfate Drugs 0.000 description 3

- 238000003556 assay Methods 0.000 description 3

- 230000000903 blocking effect Effects 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 238000005229 chemical vapour deposition Methods 0.000 description 3

- 239000000460 chlorine Substances 0.000 description 3

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 3

- 238000002485 combustion reaction Methods 0.000 description 3

- 238000004132 cross linking Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 239000003989 dielectric material Substances 0.000 description 3

- 238000004090 dissolution Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 229940071826 hydroxyethyl cellulose Drugs 0.000 description 3

- 230000002401 inhibitory effect Effects 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 230000003647 oxidation Effects 0.000 description 3

- 238000007254 oxidation reaction Methods 0.000 description 3

- 108010064470 polyaspartate Proteins 0.000 description 3

- 229920001451 polypropylene glycol Polymers 0.000 description 3

- 229910052700 potassium Inorganic materials 0.000 description 3

- 239000011591 potassium Substances 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- APSBXTVYXVQYAB-UHFFFAOYSA-M sodium docusate Chemical compound [Na+].CCCCC(CC)COC(=O)CC(S([O-])(=O)=O)C(=O)OCC(CC)CCCC APSBXTVYXVQYAB-UHFFFAOYSA-M 0.000 description 3

- 238000001179 sorption measurement Methods 0.000 description 3

- 239000003381 stabilizer Substances 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 239000010936 titanium Substances 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- QWENRTYMTSOGBR-UHFFFAOYSA-N 1H-1,2,3-Triazole Chemical compound C=1C=NNN=1 QWENRTYMTSOGBR-UHFFFAOYSA-N 0.000 description 2

- NSPMIYGKQJPBQR-UHFFFAOYSA-N 4H-1,2,4-triazole Chemical compound C=1N=CNN=1 NSPMIYGKQJPBQR-UHFFFAOYSA-N 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical group CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical class OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- DCXYFEDJOCDNAF-REOHCLBHSA-N L-asparagine Chemical compound OC(=O)[C@@H](N)CC(N)=O DCXYFEDJOCDNAF-REOHCLBHSA-N 0.000 description 2

- FZERHIULMFGESH-UHFFFAOYSA-N N-phenylacetamide Chemical compound CC(=O)NC1=CC=CC=C1 FZERHIULMFGESH-UHFFFAOYSA-N 0.000 description 2

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 2

- KFSLWBXXFJQRDL-UHFFFAOYSA-N Peracetic acid Chemical compound CC(=O)OO KFSLWBXXFJQRDL-UHFFFAOYSA-N 0.000 description 2

- 229920002873 Polyethylenimine Polymers 0.000 description 2

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M Potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 2

- 239000004115 Sodium Silicate Substances 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- 229910052783 alkali metal Inorganic materials 0.000 description 2

- 150000001340 alkali metals Chemical class 0.000 description 2

- 229940024606 amino acid Drugs 0.000 description 2

- 235000001014 amino acid Nutrition 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- IOJUPLGTWVMSFF-UHFFFAOYSA-N benzothiazole Chemical compound C1=CC=C2SC=NC2=C1 IOJUPLGTWVMSFF-UHFFFAOYSA-N 0.000 description 2

- UCMIRNVEIXFBKS-UHFFFAOYSA-N beta-alanine Chemical compound NCCC(O)=O UCMIRNVEIXFBKS-UHFFFAOYSA-N 0.000 description 2

- UDSAIICHUKSCKT-UHFFFAOYSA-N bromophenol blue Chemical compound C1=C(Br)C(O)=C(Br)C=C1C1(C=2C=C(Br)C(O)=C(Br)C=2)C2=CC=CC=C2S(=O)(=O)O1 UDSAIICHUKSCKT-UHFFFAOYSA-N 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 239000003093 cationic surfactant Substances 0.000 description 2

- 238000005119 centrifugation Methods 0.000 description 2

- 238000003889 chemical engineering Methods 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 238000002425 crystallisation Methods 0.000 description 2

- 230000008025 crystallization Effects 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- 239000010432 diamond Substances 0.000 description 2

- SAUMVKNLVQDHMJ-UHFFFAOYSA-N dichlorine trioxide Inorganic materials ClOCl(=O)=O SAUMVKNLVQDHMJ-UHFFFAOYSA-N 0.000 description 2

- 239000002270 dispersing agent Substances 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 238000001493 electron microscopy Methods 0.000 description 2

- 238000004993 emission spectroscopy Methods 0.000 description 2

- 150000002170 ethers Chemical class 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 238000001007 flame atomic emission spectroscopy Methods 0.000 description 2

- 239000011888 foil Substances 0.000 description 2

- 238000001879 gelation Methods 0.000 description 2

- 150000004676 glycans Chemical class 0.000 description 2

- 238000000265 homogenisation Methods 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 239000011229 interlayer Substances 0.000 description 2

- 239000003456 ion exchange resin Substances 0.000 description 2

- 229920003303 ion-exchange polymer Polymers 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 229910052914 metal silicate Inorganic materials 0.000 description 2

- 150000007522 mineralic acids Chemical class 0.000 description 2

- 239000002736 nonionic surfactant Substances 0.000 description 2

- 150000007524 organic acids Chemical class 0.000 description 2

- 235000005985 organic acids Nutrition 0.000 description 2

- 239000011236 particulate material Substances 0.000 description 2

- VLTRZXGMWDSKGL-UHFFFAOYSA-N perchloric acid Chemical class OCl(=O)(=O)=O VLTRZXGMWDSKGL-UHFFFAOYSA-N 0.000 description 2

- KHIWWQKSHDUIBK-UHFFFAOYSA-N periodic acid Chemical compound OI(=O)(=O)=O KHIWWQKSHDUIBK-UHFFFAOYSA-N 0.000 description 2

- 125000000864 peroxy group Chemical group O(O*)* 0.000 description 2

- KJFMBFZCATUALV-UHFFFAOYSA-N phenolphthalein Chemical compound C1=CC(O)=CC=C1C1(C=2C=CC(O)=CC=2)C2=CC=CC=C2C(=O)O1 KJFMBFZCATUALV-UHFFFAOYSA-N 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920002401 polyacrylamide Polymers 0.000 description 2

- 229920000570 polyether Polymers 0.000 description 2

- 229920001282 polysaccharide Polymers 0.000 description 2

- 239000005017 polysaccharide Substances 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 150000004760 silicates Chemical class 0.000 description 2

- 229910052814 silicon oxide Inorganic materials 0.000 description 2

- 229910001415 sodium ion Inorganic materials 0.000 description 2

- 229910052911 sodium silicate Inorganic materials 0.000 description 2

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 2

- 238000010561 standard procedure Methods 0.000 description 2

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 2

- UMGDCJDMYOKAJW-UHFFFAOYSA-N thiourea Chemical compound NC(N)=S UMGDCJDMYOKAJW-UHFFFAOYSA-N 0.000 description 2

- 238000001291 vacuum drying Methods 0.000 description 2

- JNYAEWCLZODPBN-JGWLITMVSA-N (2r,3r,4s)-2-[(1r)-1,2-dihydroxyethyl]oxolane-3,4-diol Chemical class OC[C@@H](O)[C@H]1OC[C@H](O)[C@H]1O JNYAEWCLZODPBN-JGWLITMVSA-N 0.000 description 1

- BEXAJIYIQICKDL-HRDPVCSZSA-N (2s)-2-aminobutanedioic acid;methyl (2s)-2-amino-3-phenylpropanoate Chemical compound OC(=O)[C@@H](N)CC(O)=O.COC(=O)[C@@H](N)CC1=CC=CC=C1 BEXAJIYIQICKDL-HRDPVCSZSA-N 0.000 description 1

- YPJMOVVQKBFRNH-UHFFFAOYSA-N 1-(9-ethylcarbazol-3-yl)-n-(pyridin-2-ylmethyl)methanamine Chemical compound C=1C=C2N(CC)C3=CC=CC=C3C2=CC=1CNCC1=CC=CC=N1 YPJMOVVQKBFRNH-UHFFFAOYSA-N 0.000 description 1

- HYZJCKYKOHLVJF-UHFFFAOYSA-N 1H-benzimidazole Chemical compound C1=CC=C2NC=NC2=C1 HYZJCKYKOHLVJF-UHFFFAOYSA-N 0.000 description 1

- ZEVWQFWTGHFIDH-UHFFFAOYSA-N 1h-imidazole-4,5-dicarboxylic acid Chemical compound OC(=O)C=1N=CNC=1C(O)=O ZEVWQFWTGHFIDH-UHFFFAOYSA-N 0.000 description 1

- FUOOLUPWFVMBKG-UHFFFAOYSA-N 2-Aminoisobutyric acid Chemical compound CC(C)(N)C(O)=O FUOOLUPWFVMBKG-UHFFFAOYSA-N 0.000 description 1

- SZHQPBJEOCHCKM-UHFFFAOYSA-N 2-phosphonobutane-1,2,4-tricarboxylic acid Chemical compound OC(=O)CCC(P(O)(O)=O)(C(O)=O)CC(O)=O SZHQPBJEOCHCKM-UHFFFAOYSA-N 0.000 description 1

- NNRAOBUKHNZQFX-UHFFFAOYSA-N 2H-benzotriazole-4-thiol Chemical compound SC1=CC=CC2=C1NN=N2 NNRAOBUKHNZQFX-UHFFFAOYSA-N 0.000 description 1

- KFJDQPJLANOOOB-UHFFFAOYSA-N 2h-benzotriazole-4-carboxylic acid Chemical compound OC(=O)C1=CC=CC2=NNN=C12 KFJDQPJLANOOOB-UHFFFAOYSA-N 0.000 description 1

- GUOVBFFLXKJFEE-UHFFFAOYSA-N 2h-benzotriazole-5-carboxylic acid Chemical compound C1=C(C(=O)O)C=CC2=NNN=C21 GUOVBFFLXKJFEE-UHFFFAOYSA-N 0.000 description 1

- FDQQNNZKEJIHMS-UHFFFAOYSA-N 3,4,5-trimethylphenol Chemical compound CC1=CC(O)=CC(C)=C1C FDQQNNZKEJIHMS-UHFFFAOYSA-N 0.000 description 1

- 125000002373 5 membered heterocyclic group Chemical group 0.000 description 1

- 125000004070 6 membered heterocyclic group Chemical group 0.000 description 1

- 229910002014 Aerosil® 130 Inorganic materials 0.000 description 1

- 238000012935 Averaging Methods 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- KRKNYBCHXYNGOX-UHFFFAOYSA-K Citrate Chemical compound [O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O KRKNYBCHXYNGOX-UHFFFAOYSA-K 0.000 description 1

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 1

- 239000005751 Copper oxide Substances 0.000 description 1

- KCXVZYZYPLLWCC-UHFFFAOYSA-N EDTA Chemical compound OC(=O)CN(CC(O)=O)CCN(CC(O)=O)CC(O)=O KCXVZYZYPLLWCC-UHFFFAOYSA-N 0.000 description 1

- 101001018064 Homo sapiens Lysosomal-trafficking regulator Proteins 0.000 description 1

- CKLJMWTZIZZHCS-REOHCLBHSA-N L-aspartic acid Chemical compound OC(=O)[C@@H](N)CC(O)=O CKLJMWTZIZZHCS-REOHCLBHSA-N 0.000 description 1

- 102100033472 Lysosomal-trafficking regulator Human genes 0.000 description 1

- 235000010703 Modiola caroliniana Nutrition 0.000 description 1

- 244000038561 Modiola caroliniana Species 0.000 description 1

- 229920002274 Nalgene Polymers 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 229920002845 Poly(methacrylic acid) Polymers 0.000 description 1

- 229920002319 Poly(methyl acrylate) Polymers 0.000 description 1

- 229920000805 Polyaspartic acid Polymers 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- 229920010741 Ultra High Molecular Weight Polyethylene (UHMWPE) Polymers 0.000 description 1

- YDONNITUKPKTIG-UHFFFAOYSA-N [Nitrilotris(methylene)]trisphosphonic acid Chemical compound OP(O)(=O)CN(CP(O)(O)=O)CP(O)(O)=O YDONNITUKPKTIG-UHFFFAOYSA-N 0.000 description 1

- QUEDYRXQWSDKKG-UHFFFAOYSA-M [O-2].[O-2].[V+5].[OH-] Chemical compound [O-2].[O-2].[V+5].[OH-] QUEDYRXQWSDKKG-UHFFFAOYSA-M 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 239000002250 absorbent Substances 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 229960001413 acetanilide Drugs 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 150000005215 alkyl ethers Chemical class 0.000 description 1

- 125000000217 alkyl group Chemical class 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical class [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 229910003481 amorphous carbon Inorganic materials 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 229920006318 anionic polymer Polymers 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000011260 aqueous acid Substances 0.000 description 1

- 239000012736 aqueous medium Substances 0.000 description 1

- 239000003125 aqueous solvent Substances 0.000 description 1

- 229960001230 asparagine Drugs 0.000 description 1

- 235000003704 aspartic acid Nutrition 0.000 description 1

- CREXVNNSNOKDHW-UHFFFAOYSA-N azaniumylideneazanide Chemical group N[N] CREXVNNSNOKDHW-UHFFFAOYSA-N 0.000 description 1

- KQNZLOUWXSAZGD-UHFFFAOYSA-N benzylperoxymethylbenzene Chemical compound C=1C=CC=CC=1COOCC1=CC=CC=C1 KQNZLOUWXSAZGD-UHFFFAOYSA-N 0.000 description 1

- 229940000635 beta-alanine Drugs 0.000 description 1

- OQFSQFPPLPISGP-UHFFFAOYSA-N beta-carboxyaspartic acid Natural products OC(=O)C(N)C(C(O)=O)C(O)=O OQFSQFPPLPISGP-UHFFFAOYSA-N 0.000 description 1

- 239000002981 blocking agent Substances 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 239000000872 buffer Substances 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 239000004202 carbamide Substances 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 150000001734 carboxylic acid salts Chemical class 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 239000003729 cation exchange resin Substances 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- XMPZTFVPEKAKFH-UHFFFAOYSA-P ceric ammonium nitrate Chemical compound [NH4+].[NH4+].[Ce+4].[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O XMPZTFVPEKAKFH-UHFFFAOYSA-P 0.000 description 1

- CETPSERCERDGAM-UHFFFAOYSA-N ceric oxide Chemical compound O=[Ce]=O CETPSERCERDGAM-UHFFFAOYSA-N 0.000 description 1

- ITZXULOAYIAYNU-UHFFFAOYSA-N cerium(4+) Chemical class [Ce+4] ITZXULOAYIAYNU-UHFFFAOYSA-N 0.000 description 1

- 229910000422 cerium(IV) oxide Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- ZCDOYSPFYFSLEW-UHFFFAOYSA-N chromate(2-) Chemical class [O-][Cr]([O-])(=O)=O ZCDOYSPFYFSLEW-UHFFFAOYSA-N 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000008139 complexing agent Substances 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 230000001143 conditioned effect Effects 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000013256 coordination polymer Substances 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 238000010908 decantation Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 239000003599 detergent Substances 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- LSXWFXONGKSEMY-UHFFFAOYSA-N di-tert-butyl peroxide Chemical compound CC(C)(C)OOC(C)(C)C LSXWFXONGKSEMY-UHFFFAOYSA-N 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- LRCFXGAMWKDGLA-UHFFFAOYSA-N dioxosilane;hydrate Chemical compound O.O=[Si]=O LRCFXGAMWKDGLA-UHFFFAOYSA-N 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000839 emulsion Substances 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 229910021485 fumed silica Inorganic materials 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- BTCSSZJGUNDROE-UHFFFAOYSA-N gamma-aminobutyric acid Chemical compound NCCCC(O)=O BTCSSZJGUNDROE-UHFFFAOYSA-N 0.000 description 1

- 239000000499 gel Substances 0.000 description 1

- 150000002334 glycols Chemical class 0.000 description 1

- QFWPJPIVLCBXFJ-UHFFFAOYSA-N glymidine Chemical compound N1=CC(OCCOC)=CN=C1NS(=O)(=O)C1=CC=CC=C1 QFWPJPIVLCBXFJ-UHFFFAOYSA-N 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- 235000014304 histidine Nutrition 0.000 description 1

- 239000005457 ice water Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- ICIWUVCWSCSTAQ-UHFFFAOYSA-N iodic acid Chemical class OI(=O)=O ICIWUVCWSCSTAQ-UHFFFAOYSA-N 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 159000000014 iron salts Chemical class 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 238000012417 linear regression Methods 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- PAZHGORSDKKUPI-UHFFFAOYSA-N lithium metasilicate Chemical compound [Li+].[Li+].[O-][Si]([O-])=O PAZHGORSDKKUPI-UHFFFAOYSA-N 0.000 description 1

- 229910052912 lithium silicate Inorganic materials 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910001507 metal halide Inorganic materials 0.000 description 1

- 150000005309 metal halides Chemical class 0.000 description 1

- 238000005649 metathesis reaction Methods 0.000 description 1

- 238000000386 microscopy Methods 0.000 description 1

- 150000002823 nitrates Chemical class 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- QGLKJKCYBOYXKC-UHFFFAOYSA-N nonaoxidotritungsten Chemical compound O=[W]1(=O)O[W](=O)(=O)O[W](=O)(=O)O1 QGLKJKCYBOYXKC-UHFFFAOYSA-N 0.000 description 1

- 150000001451 organic peroxides Chemical class 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 238000010979 pH adjustment Methods 0.000 description 1

- 239000013618 particulate matter Substances 0.000 description 1

- LLYCMZGLHLKPPU-UHFFFAOYSA-N perbromic acid Chemical class OBr(=O)(=O)=O LLYCMZGLHLKPPU-UHFFFAOYSA-N 0.000 description 1

- 235000020030 perry Nutrition 0.000 description 1

- 150000003009 phosphonic acids Chemical class 0.000 description 1

- 125000005499 phosphonyl group Chemical group 0.000 description 1

- 150000003014 phosphoric acid esters Chemical class 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 238000000053 physical method Methods 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920005575 poly(amic acid) Polymers 0.000 description 1

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 1

- 229920003209 poly(hydridosilsesquioxane) Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000151 polyglycol Polymers 0.000 description 1

- 239000010695 polyglycol Substances 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 229920002717 polyvinylpyridine Polymers 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- 239000001103 potassium chloride Substances 0.000 description 1

- 235000011164 potassium chloride Nutrition 0.000 description 1

- 229910001414 potassium ion Inorganic materials 0.000 description 1

- 239000003755 preservative agent Substances 0.000 description 1

- 230000002335 preservative effect Effects 0.000 description 1

- 238000005086 pumping Methods 0.000 description 1

- 150000003254 radicals Chemical class 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 238000011946 reduction process Methods 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 229910052594 sapphire Inorganic materials 0.000 description 1

- 239000010980 sapphire Substances 0.000 description 1

- 239000011163 secondary particle Substances 0.000 description 1

- 150000004819 silanols Chemical class 0.000 description 1

- 229960004029 silicic acid Drugs 0.000 description 1

- 239000002210 silicon-based material Substances 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- PFUVRDFDKPNGAV-UHFFFAOYSA-N sodium peroxide Chemical compound [Na+].[Na+].[O-][O-] PFUVRDFDKPNGAV-UHFFFAOYSA-N 0.000 description 1

- 229910052938 sodium sulfate Inorganic materials 0.000 description 1

- 235000011152 sodium sulphate Nutrition 0.000 description 1

- MWNQXXOSWHCCOZ-UHFFFAOYSA-L sodium;oxido carbonate Chemical compound [Na+].[O-]OC([O-])=O MWNQXXOSWHCCOZ-UHFFFAOYSA-L 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000012086 standard solution Substances 0.000 description 1

- 238000007619 statistical method Methods 0.000 description 1

- 239000012258 stirred mixture Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 150000003459 sulfonic acid esters Chemical class 0.000 description 1

- 125000000472 sulfonyl group Chemical group *S(*)(=O)=O 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- VXKWYPOMXBVZSJ-UHFFFAOYSA-N tetramethyltin Chemical compound C[Sn](C)(C)C VXKWYPOMXBVZSJ-UHFFFAOYSA-N 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- ZSDSQXJSNMTJDA-UHFFFAOYSA-N trifluralin Chemical compound CCCN(CCC)C1=C([N+]([O-])=O)C=C(C(F)(F)F)C=C1[N+]([O-])=O ZSDSQXJSNMTJDA-UHFFFAOYSA-N 0.000 description 1

- 229910001930 tungsten oxide Inorganic materials 0.000 description 1

- 238000010977 unit operation Methods 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

- 238000001238 wet grinding Methods 0.000 description 1

- 238000009681 x-ray fluorescence measurement Methods 0.000 description 1

- 239000000230 xanthan gum Substances 0.000 description 1

- 229920001285 xanthan gum Polymers 0.000 description 1

- 235000010493 xanthan gum Nutrition 0.000 description 1

- 229940082509 xanthan gum Drugs 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/31—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to form insulating layers thereon, e.g. for masking or by using photolithographic techniques; After treatment of these layers; Selection of materials for these layers

- H01L21/3205—Deposition of non-insulating-, e.g. conductive- or resistive-, layers on insulating layers; After-treatment of these layers

- H01L21/321—After treatment

- H01L21/32115—Planarisation

- H01L21/3212—Planarisation by chemical mechanical polishing [CMP]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y30/00—Nanotechnology for materials or surface science, e.g. nanocomposites

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

- C01B33/14—Colloidal silica, e.g. dispersions, gels, sols

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

- C01B33/14—Colloidal silica, e.g. dispersions, gels, sols

- C01B33/141—Preparation of hydrosols or aqueous dispersions

- C01B33/142—Preparation of hydrosols or aqueous dispersions by acidic treatment of silicates

- C01B33/143—Preparation of hydrosols or aqueous dispersions by acidic treatment of silicates of aqueous solutions of silicates

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

- C01B33/14—Colloidal silica, e.g. dispersions, gels, sols

- C01B33/145—Preparation of hydroorganosols, organosols or dispersions in an organic medium

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

- C01B33/18—Preparation of finely divided silica neither in sol nor in gel form; After-treatment thereof

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

- C01B33/18—Preparation of finely divided silica neither in sol nor in gel form; After-treatment thereof

- C01B33/187—Preparation of finely divided silica neither in sol nor in gel form; After-treatment thereof by acidic treatment of silicates

- C01B33/193—Preparation of finely divided silica neither in sol nor in gel form; After-treatment thereof by acidic treatment of silicates of aqueous solutions of silicates

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09G—POLISHING COMPOSITIONS; SKI WAXES

- C09G1/00—Polishing compositions

- C09G1/02—Polishing compositions containing abrasives or grinding agents

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K3/00—Materials not provided for elsewhere

- C09K3/14—Anti-slip materials; Abrasives

- C09K3/1409—Abrasive particles per se

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K3/00—Materials not provided for elsewhere

- C09K3/14—Anti-slip materials; Abrasives

- C09K3/1436—Composite particles, e.g. coated particles

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K3/00—Materials not provided for elsewhere

- C09K3/14—Anti-slip materials; Abrasives

- C09K3/1454—Abrasive powders, suspensions and pastes for polishing

- C09K3/1463—Aqueous liquid suspensions

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23F—NON-MECHANICAL REMOVAL OF METALLIC MATERIAL FROM SURFACE; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL; MULTI-STEP PROCESSES FOR SURFACE TREATMENT OF METALLIC MATERIAL INVOLVING AT LEAST ONE PROCESS PROVIDED FOR IN CLASS C23 AND AT LEAST ONE PROCESS COVERED BY SUBCLASS C21D OR C22F OR CLASS C25

- C23F3/00—Brightening metals by chemical means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/31—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to form insulating layers thereon, e.g. for masking or by using photolithographic techniques; After treatment of these layers; Selection of materials for these layers

- H01L21/3105—After-treatment

- H01L21/31051—Planarisation of the insulating layers

- H01L21/31053—Planarisation of the insulating layers involving a dielectric removal step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/50—Agglomerated particles

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/51—Particles with a specific particle size distribution

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/60—Particles characterised by their size

- C01P2004/62—Submicrometer sized, i.e. from 0.1-1 micrometer

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/60—Particles characterised by their size

- C01P2004/64—Nanometer sized, i.e. from 1-100 nanometer

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/12—Surface area

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/19—Oil-absorption capacity, e.g. DBP values

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/90—Other properties not specified above

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30625—With simultaneous mechanical treatment, e.g. mechanico-chemical polishing

Abstract

본 발명은 실리카, 슬러리 조성물 및 이들의 제조 방법에 관한 것이다. 구체적으로, 본 발명의 실리카는 응집된 1차 입자를 포함한다. 실리카를 혼입하는 슬러리 조성물은 제품을 연마하는데 적합하며, 반도체 기판 및 다른 미소 전자 기판의 화학적-기계적 평탄화에 특히 유용하다.

Description

본 발명은 실리카, 실리카-계 슬러리 조성물 및 제조방법에 관한 것이다. 구체적으로, 실리카는 응집된 1차 입자를 포함하고; 실리카를 혼입하는 슬러리 조성물은 제품을 연마하는데 적합하고, 반도체 기판 및 다른 미소 전자(microelectronic) 기판의 화학적-기계적 평탄화("CMP")에 특히 유용하다.

본원은 본원에 참고로 인용된 미국 특허원 제 09/882,549 호(2001년 6월 14일 출원)에 기초한 우선권을 주장한다.

일반적으로, 다수의 집적 회로를 반도체 기판상에 형성시켜 반도체 웨이퍼를 제조한다. 집적 회로는 전형적으로 전도성 물질, 절연성 물질, 반도체 물질 같은 물질의 패턴화된 층을 기판상에 형성시키는 일련의 공정 단계에 의해 제조된다. 구리 및 탄탈 금속 상호접속부를 반도체 기판상에 사용하는 것은 당해 분야에 공지되어 있다. 일반적으로, 구리는 이산화규소 같은 절연성 층간 유전성 물질(ILD)에 의해 둘러싸이는 전기 전도성 상호접속부로서 작용하고, 탄탈은 구리와 ILD 사이의 차단막으로서 작용하여 구리가 ILD 내로 이동하는 것을 방지한다. CMP는 반도체 기판으로부터 이러한 금속 물질을 제거하는 것으로 알려진 기법이다. 평탄도 조건을 달성하기 위하여, 예컨대 금속 제거 속도 및 구리, 탄탈, 텅스텐, 알루미늄 및 ILD 사이의 선택성을 조절하는 것이 바람직하다.

반도체 기판 같은 제품의 거친 표면의 매끈한 표면으로의 CMP는 통상 조절된 반복 동작을 이용하여 연마 패드의 작업 표면으로 거친 표면을 문지름을 포함한다. 따라서, 공정은 전형적으로 연마 패드와 반도체 기판을 유체의 존재하에 서로에 대해 회전시킴을 포함한다. 유체는 알루미나, 세리아, 실리카 또는 이들의 혼합물 같은 미립자 물질을 함유할 수 있다. 패드 및 미립자 물질은 반도체 기판을 기계적으로 평탄화시키는 작용을 하는 반면, 유체 및 미립자 물질은 기판을 화학적으로 평탄화시키고 마모된 물질을 제품의 거친 표면으로부터 용이하게 제거 및 수송하는 역할을 한다.

반도체 웨이퍼상의 집적 회로의 밀도를 최대화시키기 위하여, 반도체 웨이퍼 제조 공정의 다양한 단계에서 매우 평탄한 기판을 가질 필요가 있다. 이 때문에, 반도체 웨이퍼 제조는 전형적으로 1회 이상, 전형적으로는 복수회의 평탄화 단계를 포함한다.

당해 분야에서는 CMP 공정에 알루미나 및 실리카 마모제를 사용함이 공지되어 있다. 미국 특허 제 5,980,775 호는 산화제, 하나 이상의 촉매, 하나 이상의 안정화제 및 알루미나 또는 실리카 같은 금속 산화물 마모제를 포함하는 CMP 조성물을 개시한다. 또한, 이 특허는 기판의 하나 이상의 금속 층을 연마하기 위하여 CMP 조성물을 사용하는 방법을 개시한다. 미국 특허 제 6,136,711 호에는 텅스텐 을 에칭시킬 수 있는 화합물, 하나 이상의 텅스텐 에칭 억제제 및 알루미나 또는 실리카 같은 금속 산화물 마모제를 포함하는 CMP 조성물이 개시되어 있다. 또한, 이 특허에는 텅스텐을 함유하는 기판을 연마하기 위하여 CMP 조성물을 사용하는 방법이 개시되어 있다. 미국 특허 제 5,904,159 호는 수성 용매에 열처리(fumed) 실리카 입자를 분산시킴으로서 수득되는 분산된 실리카를 포함하는 연마 슬러리를 개시하며, 이 슬러리는 평균 1차 입자 크기가 5 내지 30nm이고, 3 내지 6의 광 산란 지수 및 1.5중량%의 실리카 농도를 가지며, 평균 2차 입자 크기는 중량 기준으로 30 내지 100nm이다.

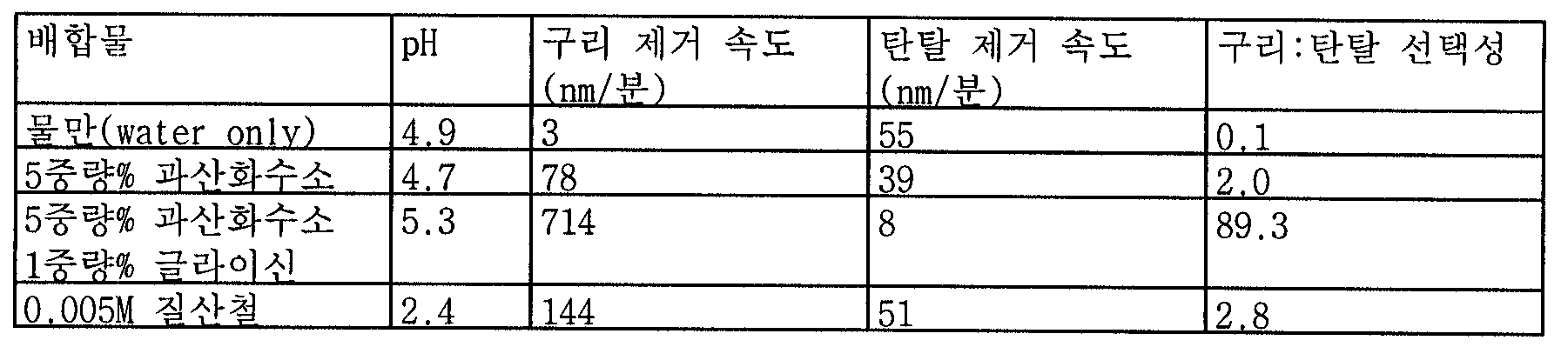

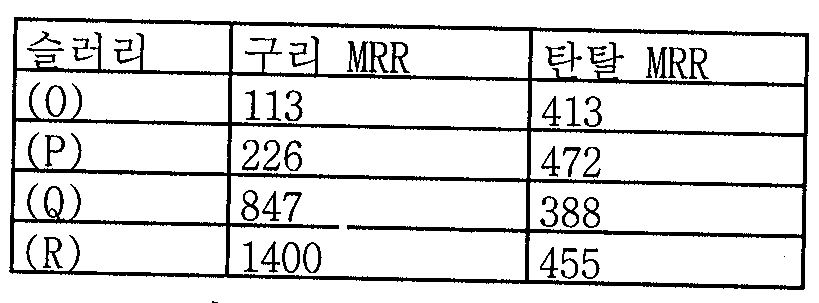

일반적으로, 당해 분야에서는 알루미나를 사용하는 것이 바람직하다고 생각하는데, 이는 알루미나 입자가 이산화규소에 대해 실리카 입자보다 더 낮은 화학 반응성을 갖고, 따라서 알루미나 입자가 실리카 입자보다 더 높은 금속 선택성을 나타내기 때문이다. 높은 선택성이 없으면 이산화규소 층의 원치 않는 양이 금속에 의해 연마되어버릴 수 있다. 그러나, 알루미나 슬러리는 실리카 슬러리보다 통상 더 비싸고 더 쉽게 결함이 생긴다. 일반적으로, 알루미나 입자는 실리카 입자보다 분산시키기가 더욱 어렵다. 그러므로, 조절된 제거 속도 및 다양한 금속 물질에 대해 높은 선택성을 나타내는 실리카 슬러리를 개발하는 것이 바람직하다. 본원에서 사용되는 "선택성"은 CMP 동안 둘 이상의 물질의 제거 속도의 비를 말한다. 예를 들어, 구리 대 탄탈의 선택성은 구리의 제저 속도 대 탄탈의 제거 속도의 비를 나타낸다.

발명의 개요

최근, 본 발명의 한정된 특징을 갖는 실리카를 함유하는 슬러리 조성물이 금속 제거 속도 및 선택성과 관련하여 성능 이점을 제공하는 것을 발견하였다.

본 발명에 따라, 1차 입자의 응집체를 포함하는 실리카가 제공되며, 이 때 상기 1차 입자는 7nm 이상의 평균 직경을 갖고, 상기 응집체는 1μ 미만의 응집체 크기 및 1nm2당 하이드록실기 7개 이상의 하이드록실 함량을 갖는다. 비제한적인 실시태양에서, 본 발명의 실리카는 침전된 실리카를 포함할 수 있다.

본 발명은 또한 본 발명의 상기 실리카를 포함하는 실리카-계 슬러리를 포함한다.

상세한 설명 및 첨부된 청구의 범위에 사용되는 단수형 표현은 달리 명확하고 명료하게 하나의 지시대상으로 한정되지 않는 한 복수개의 지시대상을 포함한다.

상세한 설명에서, 달리 표시되지 않는 한, 상세한 설명 및 청구의 범위에서 사용되는 구성성분, 반응 조건 등의 양을 표현하는 모든 숫자는 모든 경우에 용어 "약"으로 변형됨을 알아야 한다. 따라서, 달리 지시되지 않는 한, 하기 상세한 설명 및 첨부된 청구의 범위에 기재되는 수치 매개변수는 본 발명에 의해 수득하고자 하는 목적하는 특성에 따라 달라질 수 있는 근사치이다. 적어도, 청구의 범위의 영역에 상응하는 교시로 한정하고자 하지 않으면서, 각 수치 매개변수는 보고된 유의한 숫자의 수치에 비추어 또한 통상적인 반올림 기법을 적용함으로써 유추되어야 한다.

본 발명의 넓은 영역을 기재하는 수치 범위 및 매개변수가 근사치임에도 불구하고, 특정 실시예에 기재되는 수치값은 가능한한 정확하게 보고된다. 그러나, 임의의 수치 값은 개별적인 시험 측정치에서 발견되는 표준 편차로부터 불가피하게 발생되는 특정 오차를 내재적으로 함유한다.

본 발명을 차별화시키는 특징은 본 명세서의 일부분인 청구의 범위에서 구체적으로 지적된다. 본 발명의 이들 및 다른 특징, 그의 작동 이점 및 그의 사용에 의해 수득되는 특수한 목적은 하기 상세한 설명 및 작동 실시예로부터 더욱 자세히 이해될 것이다.

당해 분야에 공지되어 있는 다양한 방법에 의해 실리카를 제조할 수 있다. 일반적으로는, 가용성 금속 규산염의 수용액을 산과 혼합함으로써 실리카를 제조할 수 있다. 가용성 금속 규산염은 규산나트륨 또는 규산칼륨 같은(이들로 한정되지는 않음) 알칼리금속 규산염일 수 있다. 산은 매우 다양한 무기산, 유기산, 이산화탄소 또는 이들의 혼합물로부터 선택될 수 있다. 이어, 규산염/산 슬러리를 숙성시킬 수 있다. 규산염/산 슬러리에 산 또는 염기를 첨가할 수 있다. 생성된 실리카 입자를 혼합물의 액체 부분으로부터 분리시킬 수 있다. 분리된 실리카를 물로 세척하고, 젖은 실리카 생성물을 건조시킨 다음, 건조된 실리카를 통상적인 세척, 건조 및 분리 방법에 의해 나머지 다른 반응 생성물로부터 분리할 수 있다.

당해 분야에서는 중합체 크기가 1nm를 초과하도록 하기에 충분한 분자량으로 실리케이트를 중합시키는 경우, 별개의 실리카 입자가 생성될 수 있는 것으로 공지되어 있다. 이들 입자를 본원 및 청구의 범위에서는 "1차 입자"라고 한다. 1차 입자의 특징을 결정하는 다양한 방법이 당해 분야에 기재되어 있다[예컨대, "The Chemistry of Silica", 아일러(Ralph K. Iler), 1979 John Wiley & Sons, 뉴욕, 제5장].

다른 비한정적인 실시태양에서, 1차 입자는 7nm 이상, 또는 10nm 이상, 또는 15nm 이상의 평균 직경을 가질 수 있다. 본원 및 청구의 범위에 사용되는 본 발명의 실리카의 1차 입자의 평균 직경은 CTAB 비표면적을 이용하여 계산할 수 있다. 계산은 2720을 CTAB 비표면적(단위: m2/g)으로 나눔을 포함한다. 이 방법은 2.2g/cm3의 골격 밀도를 갖는 비정질 실리카에 대해 아일러의 문헌(상기 문헌 465페이지)에 기재된 것과 유사하다.

다른 비한정적인 실시태양에서, 1차 입자는 대략 구형 형상일 수 있다.

약 100nm 미만의 입자 크기를 갖는 1차 입자는 함께 모이고 1차 입자 내의 실록세인 결합에 덧붙여 입자 사이에서 공유 실록세인 결합을 형성하는 경향을 나타낼 수 있다(예컨대, 아일러의 문헌). 공유 결합된 1차 입자의 이러한 모임을 본원에서는 "응집체"라고 칭하고 청구한다. 응집체의 특징을 결정하는 다양한 방법이 당해 분야에 기재되어 있다(예를 들어, 아일러의 문헌).

본 발명의 비제한적인 실시태양에서, 실리카의 1차 입자 사이의 결합은 이 결합(들)이 기계적 전단을 받을 때 파괴될 수 있도록 하기에 충분히 약할 수 있다. 당업자에게 공지되어 있는 다양한 방법을 이용하여 기계적 전단을 가할 수 있다. 비제한적인 실시태양에서는, 통상적인 균질화기, 나노마이저(Nanomiser™) 또는 마이크로플루이다이저(Microfluidizer™)를 이용하여 기계적 전단을 가한다.

다른 비한정적인 실시태양에서, 본 발명의 실리카는 1μ 미만 또는 0.5μ 미만의 응집체 크기를 갖는 응집된 1차 입자를 포함할 수 있다. 다른 비한정적인 실시태양에서는, 실리카의 1차 입자 사이의 결합이 파괴되어 응집체 크기가 1μ 미만 또는 0.5μ 미만일 수 있는 분산액 또는 슬러리를 제공할 수 있다.

당업자에게 공지되어 있는 다양한 방법에 의해 응집체의 크기를 결정할 수 있다. 비제한적인 한 실시태양에서는, 쿨터(Coulter) LS 입자 크기 분석기 같은(이것으로 한정되지는 않음) 광 산란 기법을 이용하여 응집체의 크기를 결정할 수 있다. 본원 및 청구의 범위에 사용되는 용어 "응집체 크기"는 쿨터 카운터 LS 입자 크기 분석기를 이용하여 광 산란에 의해 결정되는 부피%에 기초한 응집체의 직경을 의미한다. 이 광 산란 기법에서는, 응집체의 실제 형상과는 무관하게 유체 역학적 회전 반경으로부터 직경을 결정할 수 있다. 본원 및 청구의 범위에 사용되는 용어 "평균 응집체 크기"는 부피%에 기초한 응집체의 평균 직경을 의미한다. 비제한적인 실시태양에서, 평균 응집체 크기는 75 내지 250nm일 수 있다.

비제한적인 실시태양에서, 본 발명의 실리카를 제조하는데 사용되는 실리카는 입자 크기 감소 기법에 적용될 때 1차 입자의 응집체가 보다 작은 1차 입자의 응집체로 쪼개질 수 있도록 하는 것일 수 있다. 다른 비제한적인 실시태양에서, 실리카를 제조하는데 이용되는 공정은 형성된 응집체의 적어도 일부가 보다 작은 응집체로 쪼개질 수 있도록 하는 것일 수 있다. 응집체가 보다 작은 응집체로 쪼개지는 것은 1차 입자 사이에 보다 적은 실록세인 결합을 갖는 실리카 응집체 때문일 수 있는 것으로 생각된다.

오일 흡수는 실리카 구조의 개방성의 척도 및 입자 크기 감소에 대한 실리카의 감수성의 표시일 수 있는 것으로 생각된다. 다른 비제한적인 실시태양에서는, 응집된 1차 입자의 50% 이상, 또는 80% 이상, 또는 100%가 1μ 미만의 응집체 크기로 감소될 수 있다. 당해 분야에 공지되어 있는 다양한 방법을 이용하여 실리카의 오일 흡수를 결정할 수 있다. 비제한적인 실시태양에서는, 흡수제로서 다이뷰틸 프탈레이트를 사용하여 ASTM D 2414-93에 따라 비정질의 침전된 실리카의 DBP 오일 흡수를 결정할 수 있다. 다른 비제한적인 실시태양에서, 본 발명의 실리카는 실리카 100g당 150ml 이상, 또는 220ml 이상의 DBP 오일 흡수를 가질 수 있다.

또한, 몇몇 경우에는 입자간 가교가, 오일 흡수가 높음에도 불구하고 실리카 응집체를 보강하고 실리카가 쪼개지는 것을 실질적으로 방지할 수 있는 것으로 생각된다. 당해 분야에 공지되어 있는 다양한 방법에 의해 입자간 가교를 측정할 수 있다. 비제한적인 실시태양에서, 1차 입자 사이의 물질 가교 정도의 물리적 측정치를 결정하는데 현미경법을 이용할 수 있다.

비제한적인 실시태양에서는, 침전된 실리카를 본 발명에 사용할 수 있다. 다른 비제한적인 실시태양에서는, 표면-개질된 실리카를 사용할 수 있다. 본 발명에 사용하기 위한 비한정적인 예는 본원에 참고로 인용된 미국 특허원 제 09/882,548 호(2001년 6월 14일자로 USPTO에 출원됨)에 기재되어 있는 표면-개질된 실리카를 포함할 수 있다.

다른 비한정적인 실시태양에서, 실리카는 BET-질소(5-지점) 표면적 대 CTAB 비표면적의 비에 의해 정의되는 경우 1.0 이상의 "표면 조도"를 가질 수 있다. 당해 분야에 공지된 다양한 방법을 이용하여 표면 조도를 결정할 수 있다. 비제한적인 실시태양에서는, 앤더슨(Anderson) 및 에멧(Emmett)이 BET 질소 표면적 대 전자 현미경에 의해 결정되는 표면적의 비로서 기재한[앤더슨 및 에멧, Journal of Applied Physics 1939, 19, 367 참조] "조도 인자"와 유사한 방식으로 표면 조도를 결정할 수 있다. 전자 현미경에 의한 표면적은 CTAB 비표면적으로 대체될 수 있다.

당해 분야에 공지된 다양한 방법을 이용하여 BET 표면적을 결정할 수 있다. 비제한적인 실시태양에서는, ASTM D1993-91에 따라 브루노어(Brunauer), 에멧 및 텔러(Teller)(BET) 방법에 의해 BET 표면적을 결정할 수 있다. 다른 비제한적인 실시태양에서는, 마이크로메리틱스 트라이스타(Micromeritics TriStar) 3000™ 장치를 이용하여 측정한 질소 흡착 등온선 측정으로부터의 5개의 상대적인 압력 지점을 핏팅시킴으로써 BET 표면적을 결정할 수 있다. 플로우프레프(FlowPrep)-060™ 스테이션은 열 및 연속적인 기체 유동을 제공하여 분석용 샘플을 제조할 수 있다. 질소 흡착 전에, 유동하는 질소(P5 등급) 중에서 최소 1시간동안 160℃로 가열함으로써 실리카 샘플을 건조시킬 수 있다.

CTAB 비표면적은 실리카의 외부 표면적의 척도이다. 당해 분야에 공지되어 있는 다양한 방법에 의해 CTAB 비표면적을 측정할 수 있다. 비제한적인 실시태양에서는, 프랑스 표준 방법(즉, 프랑스 규격 NFT 45-007, Primary Materials for the Rubber Industry: Precipitated Hydrated Silica, Section 5.12, 방법 A, pp. 64-71, 1987년 11월)을 이용하여, 적정제로서 음이온성 계면활성제 에어로졸(Aerosol) OT(등록상표)의 용액을 사용하여 9.0 내지 9.5의 pH에서 흡착 전후에 CTAB(세틸트라이메틸암모늄 브로마이드)의 양을 결정함으로써 외부 표면적을 측정할 수 있다. 다양한 CTAB 방법은 여과를 이용하여 실리카를 분리시키지만, 프랑스 표준 방법에서는 원심분리를 이용한다. 소정 중량의 실리카에 흡착된 CTAB의 양 및 CTAB 분자에 의해 점유되는 공간을 이용하여 실리카의 외부 비표면적을 계산할 수 있다. 외부 비표면적 값은 m2/g 단위로 기록될 수 있다. CTAB를 결정하는 상세한 절차는 본원의 실시예에 기재되어 있다.

실리카의 표면적 및 표면 조도는 변화될 수 있고, 실리카를 제조하는데 이용되는 방법 및 조건에 따라 달라질 수 있다. 비제한적인 실시태양에서는, 침전 방법을 이용함으로써 실리카를 제조할 수 있다. 당해 분야에 공지된 다양한 방법 및 조건을 이용하여 침전된 실리카를 제조할 수 있다. 예를 들어, 온도 및 하이드록사이드 농도는 이용되는 구성성분 및 방법에 따라 달라질 수 있다. 비제한적인 실시태양에서는, 70 내지 100℃에서 실리카를 제조한다. 다른 비한정적인 실시태양에서, 첨가되는 하이드록사이드의 양은 실리카 대 하이드록사이드의 몰비가 2.9 이상, 또는 3.3 내지 10, 또는 4.0 내지 6.6이 되도록 하는 양일 수 있다. 일반적으로, 침전 단계 동안 더 낮은 온도 및 더 높은 하이드록사이드 함량이 높은 CTAB 비표면적을 갖는 실리카를 생성시킬 수 있다. 일반적으로, 침전 단계 후 보다 높은 온도 및 보다 긴 숙성 시간에 의해, 생성되는 실리카의 표면 조도를 감소 또는 최소화시킬 수 있다.

침전 조건을 변화시킴으로써 소정 1차 입자에 있어서 실리카의 표면 조도를 증가시킬 수 있다. 비한정적인 실시태양에서는, 하이드록사이드 같은(이것으로 한정되지는 않음) 염기를 첨가함으로써 "숙성" 단계(예를 들어 아래 기재되는 공정의 단계 I.e.) 동안 하이드록사이드 농도를 증가시킬 수 있다. 첨가되는 염기의 양은 선택되는 염기에 따라 달라질 수 있다. 다른 비제한적인 실시태양에서, 첨가되는 하이드록사이드의 양은 실리카 대 하이드록사이드 몰비가 2.9 이상, 또는 3.3 내지 10, 또는 4.0 내지 6.6이 되도록 하는 양일 수 있다. 염기는 당업자에게 공지되어 있는 매우 다양한 염기로부터 선택될 수 있다. 적합한 염기의 비제한적인 예는 수산화칼륨 같은(이것으로 한정되지는 않음) 하이드록사이드를 포함할 수 있다.

비제한적인 실시태양에서는, 하이드록사이드 농도의 증가가 더 높은 BET 표면적 및 실질적으로 동일하거나 약간 더 낮은 CTAB 비표면적을 야기할 수 있다. 이 실시태양을 이용하여 낮은 CTAB 비표면적을 갖는 실리카의 표면 조도를 증가시킬 수 있다. 본원 및 청구의 범위에 사용되는 용어 "낮은 CTAB 비표면적"은 100m2/g 미만을 의미한다.

다른 비제한적인 실시태양에서는, 실리케이트 및 산 첨가 단계(예컨대 아래 기재되는 공정의 단계 I.c.)동안 실리케이트 및 산 유속의 평형을 본질적으로 유지하여, 보다 높은 실리케이트 대 산 유속 비를 유지시킬 수 있다. 보다 높은 하이드록사이드 농도는 첨가 단계 동안 실리케이트 중화 수준을 낮출 수 있다. 이 방법을 통상적으로 이용하여 높은 CTAB 비표면적을 갖는 실리카의 표면 조도를 증가시킬 수 있다. 본원 및 청구의 범위에 사용되는 "높은 CTAB 비표면적"은 100m2/g보다 큰 비표면적을 의미한다.

다른 비제한적인 실시태양에서는, 숙성 단계의 지속 시간을 변화시켜 실리카의 표면 조도를 바꿀 수 있다(예를 들어, 아래 기재되는 공정의 단계 II.d.). 다른 비제한적인 실시태양에서는, 8.5 이하의 pH를 갖는 반응 혼합물에 대한 더 긴 숙성 기간에 의해 보다 낮은 표면 조도가 달성될 수 있다.

본 발명에 사용하기 위한 실리카는 당업자에게 공지되어 있는 다양한 방법을 이용하여 제조할 수 있다. 다른 비제한적인 실시태양에서는, 알칼리금속 규산염의 본질적으로 고체인 형태를 물에 충분히 용해시켜 "첨가제" 용액을 생성시키거나, 또는 알칼리금속 규산염의 상당히 진한 수용액을 희석시켜 "첨가제" 용액중 목적하는 알칼리금속 농도를 수득할 수 있다. 본원 및 청구의 범위에 사용되는 알칼리금속의 중량은 "M2O"로서 분석되어 보고된다. 알칼리금속 규산염의 비한정적인 예는 규산리튬, 규산나트륨, 규산칼륨 및 이들의 혼합물을 포함할 수 있다.

비제한적인 실시태양에서는, 반응 혼합물의 겔화를 배제시키기에 충분히 높은 온도에서 실리카를 제조할 수 있다. 다른 비한정적인 실시태양에서, 제조 공정이 수행되는 온도는 반응 혼합물의 비등 및 공정이 가압되지 않는 용기에서 수행되는 경우 결정화로의 상 전이를 배제시키기에 충분히 낮을 수 있다. 다른 비한정적인 실시태양에서, 온도는 70℃ 이상 또는 100℃ 이하일 수 있다.

다른 실시태양에서, 실리카 제조에 사용되는 SiO2 및 M2O의 양은 겔화 및 결정화 문제와 관련하여 선택될 수 있다. 다른 비제한적인 실시태양에서, 생성된 "첨가제" 용액은 SiO2 1 내지 30중량% 또는 10 내지 25중량% 또는 15 내지 20중량%를 함유할 수 있다. 다른 비제한적인 실시태양에서, "첨가제" 용액은 0.1 내지 3.9, 또는 2.9 내지 3.5, 또는 3.0 내지 3.4, 또는 3.1 내지 3.4의 SiO2:M2O 몰비를 가질 수 있다.

비제한적인 실시태양에서, 본 발명에 사용하기 위한 낮은 CTAB 비표면적을 갖는 실리카는 다음과 같이 제조할 수 있다. 언급한 바와 같이 본원 및 청구의 범위에 사용되는 용어 "낮은 CTAB 비표면적"은 100m2/g 이하의 값을 일컫는다.

(I.a.) "첨가제" 알칼리금속 규산염 수용액의 일부를 물로 희석시켜, "초기" 알칼리금속 규산염 수용액을 제조할 수 있다.

다른 비제한적인 실시태양에서, "초기" 용액은 SiO2 0.1 내지 2.0중량% 또는 0.2 내지 1.5중량% 또는 0.3 내지 1.0중량%를 함유할 수 있다. 다른 비제한적인 실시태양에서, "초기" 용액은 0.1 내지 3.9 또는 1.6 내지 3.9, 또는 2.9 내지 3.5, 또는 3.1 내지 3.4의 SiO2:M2O 몰비를 가질 수 있다.

(I.b.) 산을 "초기" 알칼리금속 규산염 수용액에 첨가하여 존재하는 M2O를 중화시키고 제 1 반응 혼합물을 형성시킬 수 있다. 다른 비한정적인 실시태양에서는, 초기 알칼리금속 규산염 수용액에 존재하는 M2O의 90% 이상, 또는 100% 이상, 또는 95 내지 100%를 중화시킬 수 있다.

당해 분야에 공지되어 있는 다양한 방법을 이용하여 중화%를 계산할 수 있다. 비제한적인 실시태양에서는, 강산 1당량이 M2O 1당량을 중화시키는 것으로 가정함으로써 중화%를 결정할 수 있다. 예를 들어, 황산 1몰(또는 2당량)이 M2O 1몰(또는 2당량)을 중화시킨다. 다른 비제한적인 실시태양에서는, pH를 9.5 미만, 또는 9.0 미만, 또는 8.5 미만으로 조정할 수 있다. 이 중화 단계에 사용하기 적합한 산은 당업자에게 공지되어 있는 다양한 산을 포함할 수 있다. 일반적으로, 산은 알칼리금속 규산염을 중화시키기에 충분히 강산이어야 한다. 이러한 산의 비제한적인 예는 황산, 염산, 질산, 인산, 폼산, 아세트산 및 이들의 혼합물을 포함할 수 있지만 이들로 한정되지는 않는다. 비제한적인 실시태양에서는, 황산, 염산, 질산, 인산 또는 이들의 혼합물을 사용할 수 있다. 다른 실시태양에서는, 황산을 사용할 수 있다.

(I.c.) "첨가제" 알칼리금속 규산염 수용액의 다른 일부 및 산을 소정 시간에 걸쳐 제 1 반응 혼합물에 첨가하여 제 2 반응 혼합물을 형성시킬 수 있다. "첨가제" 용액 및 산의 사용량 및 첨가시간은 선택되는 구성성분에 따라 광범위하게 변화될 수 있다. 다른 비한정적인 실시태양에서, 사용되는 "첨가제" 용액은 첨가되는 SiO2의 양이 "초기" 알칼리금속 규산염 수용액에 존재하는 SiO2의 양의 0.5 내지 30배, 또는 3 내지 28배이도록 하는 양일 수 있다. 다른 비제한적인 실시태양에서, 첨가되는 산의 양은 동시 첨가동안 첨가되는 "첨가제" 용액에 함유된 M2O의 90% 이상 또는 95% 이상 또는 100%가 중화되도록 하는 양일 수 있다. 다른 비제한적인 실시태양에서는, pH를 9.5 미만, 또는 9.0 미만, 또는 8.5 미만으로 유지시킬 수 있다. 다른 비한정적인 실시태양에서는, "첨가제" 및 산을 동시에 첨가할 수 있다. 다른 비한정적인 실시태양에서는, 20 내지 180분, 또는 30 내지 120분, 또는 45 내지 90분동안 첨가를 완료할 수 있다.

이 제 2 중화 단계에 사용하기 적합한 산은 당업자에게 공지되어 있는 다양한 산을 포함할 수 있다. 전술한 바와 같이, 산은 알칼리금속 규산염을 중화시키기에 충분히 강산이어야 한다. 이러한 산의 비제한적인 예는 황산, 염산, 질산, 인산, 폼산, 아세트산 및 이들의 혼합물을 포함할 수 있으나, 이들로 한정되는 것은 아니다. 다른 비제한적인 실시태양에서는, 황산, 염산, 질산 또는 인산을 사용할 수 있다. 다른 실시태양에서는, 황산을 사용할 수 있다.

(I.d.1.) 비한정적인 실시태양에서는, 산을 제 2 혼합물에 진탕시키면서 첨가하여 제 3 반응 혼합물을 생성시킬 수 있다. 다른 비제한적인 실시태양에서, 생성된 실리카는 낮은 표면 조도를 가질 수 있다. 본원 및 청구의 범위에 사용되는 "낮은 표면 조도"는 1.2 미만의 BET 표면적 대 CTAB 비표면적 비를 갖는 실리카를 일컫는다. 사용되는 산의 양은 산의 선택에 따라 광범위하게 달라질 수 있다. 다른 비한정적인 실시태양에서, 산의 양은 제 3 반응 혼합물의 pH가 9.3 이하, 또는 7.0 내지 9.3, 또는 7.5 내지 9.0이도록 하는 양일 수 있다. 다양한 공지 산을 사용할 수 있다. 산이 상기 pH 범위내의 값으로 pH를 감소시키기에 충분히 강산이도록 산을 통상적으로 선택할 수 있다. 적합한 산의 비제한적인 예는 황산, 염산, 질산, 인산, 폼산 및 아세트산을 포함할 수 있지만, 이들로 한정되지는 않는다. 비제한적인 실시태양에서는, 황산, 염산, 질산 또는 인산을 사용할 수 있다, 다른 비제한적인 실시태양에서는, 황산을 사용할 수 있다.

(I.d.2.) 다른 비한정적인 실시태양에서는, 하이드록사이드를 제 2 반응 혼합물에 진탕시키면서 첨가하여 제 3 반응 혼합물을 제조할 수 있다. 다른 비한정적인 실시태양에서, 생성된 실리카는 높은 표면 조도를 가질 수 있다. 본원 및 청구의 범위에 사용되는 "높은 표면 조도"란 1.2 이상의 BET 표면적 대 CTAB 비표면적 비를 갖는 실리카를 일컫는다. 첨가되는 하이드록사이드의 양은 선택되는 하이드록사이드에 따라 광범위하게 달라질 수 있다. 다른 비제한적인 실시태양에서, 실리카 대 하이드록사이드 몰비는 2.9 이상, 또는 3.3 내지 10, 또는 4.0 내지 6.6일 수 있다. 본 발명에 사용하기 적합한 하이드록사이드는 당업자에게 공지되어 있는 것을 포함할 수 있다. 하이드록사이드의 비제한적인 예는 수산화암모늄, 수산화칼륨, 수산화나트륨, 유기 수산화암모늄, 유기 아민의 수산화물 및 이들의 혼합물을 포함할 수 있으나, 이들로 한정되지는 않는다.

(I.e.) 제 3 반응 혼합물(즉, 낮은 표면 조도 또는 높은 표면 조도)을 진탕시키면서 숙성시킬 수 있다. 숙성 기간은 광범위하게 변할 수 있고 구성성분의 선택에 따라 달라질 수 있다. 다른 비제한적인 실시태양에서, 숙성 기간은 10 내지 100분, 또는 20 내지 90분일 수 있다.

(I.f.) 산을 진탕시키면서 제 3 반응 혼합물에 첨가하여 제 4 반응 혼합물을 제조할 수 있다. 첨가되는 산의 양은 광범위하게 변할 수 있다. 다른 비한정적인 실시태양에서, 산의 양은 제 4 반응 혼합물의 pH가 7.0 미만, 또는 3.0 내지 6.0, 또는 3.5 내지 4.5이도록 하는 양일 수 있다. 적합한 산은 당업자에게 공지되어 있는 다양한 산을 포함할 수 있다. 앞서 언급한 바와 같이, 사용되는 산은 통상 혼합물의 pH를 규정된 범위내로 감소시키기에 충분해야 한다. 이러한 산의 비한정적인 예는 황산, 염산, 질산, 인산, 폼산 및 아세트산을 포함할 수 있지만, 이들로 한정되지는 않는다. 다른 비제한적인 실시태양에서는, 황산, 염산, 질산 및 인산을 사용할 수 있다. 다른 비한정적인 실시태양에서는 황산을 사용할 수 있다.

비제한적인 실시태양에서는, 본 발명에 사용하기 위한 실리카를 하기 공정에 따라 제조할 수 있다. 다른 비제한적인 실시태양에서, 생성된 실리카는 높은 CTAB 비표면적을 가질 수 있다.

(II.a.) "첨가제" 알칼리금속 규산염 수용액의 일부를 물로 희석시킬 수 있다. 다른 비제한적인 실시태양에서는, "첨가제" 용액의 일부를 희석시켜 SiO2 0.1 내지 5.0중량%, 또는 0.2 내지 4.0중량%, 또는 0.3 내지 3.0중량%를 함유하는 "초기" 알칼리금속 규산염 수용액을 생성시킬 수 있다. 또 다른 비제한적인 실시태양에서는, 추가의 하이드록사이드를 이 초기 알칼리금속 규산염 수용액에 첨가하여 하이드록사이드 함량을 1L당 0.02몰 내지 0.35몰, 또는 0.02몰 내지 0.26몰, 또는 0.03몰 내지 0.22몰로 조정할 수 있다.

당해 분야에 공지되어 있는 다양한 방법에 의해 반응 혼합물의 하이드록사이드 함량을 결정할 수 있다. 비제한적인 실시태양에서는, 페놀프탈레인 지시약의 존재하에 0.645N 염산을 사용하여 반응 혼합물의 샘플을 탈이온수 약 100ml로 희석시킬 수 있고, 샘플을 적정할 수 있다. 상기 적정에 사용되는 0.645N HCl의 밀리L수를 적정제의 몰 농도와 곱하고 반응 혼합물의 부피(ml 단위)로 나눔으로써, 하이드록사이드 함량(1L당 몰 단위)을 계산할 수 있다.

(II.b.) 첨가제 알칼리금속 규산염 수용액의 일부 및 산을 제 1 반응 혼합물에 첨가함으로써 제 2 반응 혼합물을 생성시킬 수 있다. 첨가 시간은 광범위하게 변할 수 있다. 비제한적인 실시태양에서는, 용액 및 산을 동시에 첨가할 수 있다. 다른 비제한적인 실시태양에서는, 20 내지 180분, 또는 30 내지 120분, 또는 45 내지 90분에 걸쳐 첨가 단계를 종결시킬 수 있다. 다른 비제한적인 실시태양에서는, 진탕시키면서 첨가한다. 첨가제 알칼리금속 규산염 수용액의 사용량은 광범위하게 변할 수 있다. 다른 비제한적인 실시태양에서, 첨가되는 SiO2의 양은 단계 (II.a.)에서 확립된 초기 알칼리금속 규산염 수용액에 존재하는 SiO2의 양의 0.5 내지 30배, 또는 3 내지 28배일 수 있다. 다른 비한정적인 실시태양에서, 첨가되는 산의 양은 단계 (II.a.)에서 확립된 하이드록사이드 함량이 유지되도록 하는 양일 수 있다.

(II.c.) 산을 제 2 혼합물에 첨가하여 제 3 반응 혼합물을 제조할 수 있다. 비제한적인 실시태양에서는, 진탕시키면서 첨가할 수 있다. 다른 비제한적인 실시태양에서, 사용되는 산의 양은 제 3 반응 혼합물의 pH가 9.3 이하, 또는 7.0 내지 9.3, 또는 7.5 내지 9.0이 되도록 하는 양일 수 있다. 다양한 산을 이 단계에 사용할 수 있다. 일반적으로, 선택되는 산은 pH를 상기 규정된 범위 내의 값으로 감소시키기에 충분히 강산이어야 한다. 적합한 산의 비제한적인 예는 황산, 염산, 질산, 인산, 폼산 및 아세트산을 포함할 수 있다. 다른 비제한적인 실시태양에서는, 황산, 염산, 질산 또는 인산을 사용할 수 있다. 다른 비제한적인 실시태양에서는 황산을 사용할 수 있다.

(II.d.) 제 3 반응 혼합물을 진탕시키면서 숙성시킬 수 있다. 숙성 기간은 광범위하게 변할 수 있다. 다른 비제한적인 실시태양에서는, 10 내지 120분동안, 또는 20 내지 90분동안 제 3 반응 혼합물을 숙성시킬 수 있다.

(II.d.1.) 비제한적인 실시태양에서는, 30분보다 긴 기간동안, 또는 60분보다 긴 기간동안 제 3 반응 혼합물을 숙성시킬 수 있다. 다른 비한정적인 실시태양에서, 생성된 실리카는 낮은 표면 조도를 가질 수 있다. 본원에 사용되는 전술한 "낮은 표면 조도"는 1.2 미만의 BET 표면적 대 CTAB 비표면적 비를 갖는 실리카를 일컫는다.

(II.d.2.) 다른 비한정적인 실시태양에서는, 제 3 반응 혼합물을 숙성시킴으로써 높은 표면 조도를 갖는 실리카를 제조할 수 있다. 숙성 시간은 광범위하게 변화될 수 있다. 다른 비제한적인 실시태양에서, 숙성 기간은 120분 이하, 또는 30분 이상일 수 있다. 본원에 사용되는 상기 "높은 표면 조도"는 1.2 이상의 BET 표면적 대 CTAB 비표면적 비를 갖는 실리카를 일컫는다.

(II.e.) 진탕시키면서 산을 제 3 반응 혼합물에 첨가하여 제 4 반응 혼합물을 형성시킬 수 있다. 사용되는 산의 양은 광범위하게 변할 수 있다. 다른 비제한적인 실시태양에서, 첨가되는 산의 양은 제 4 반응 혼합물의 pH가 7.0 미만, 또는 3.0 내지 6.0, 또는 3.5 내지 4.5가 되도록 하는 양일 수 있다. 이 단계에서 사용되는 산은 광범위하게 변할 수 있다. 이미 언급한 바와 같이, 산이 혼합물의 pH를 규정된 범위 내로 감소시키기에 충분히 강산이도록 산을 선택할 수 있다. 이러한 산의 비한정적인 예는 황산, 염산, 질산, 인산, 폼산 및 아세트산을 포함한다. 다른 비제한적인 실시태양에서는 황산, 염산, 질산 및 인산을 사용할 수 있다. 다른 비한정적인 실시태양에서는 황산을 사용할 수 있다.

당해 분야에 공지되어 있는 다양한 방법을 이용하여, 높은 CTAB 비표면적을 갖는 실리카 및 낮은 CTAB 비표면적을 갖는 실리카를 제조할 수 있다. 비제한적인 실시태양에서, 이러한 실리카는 다음과 같이 제조할 수 있다.

(III.a.) 제 4 반응 혼합물중에 생성된 실리카를 숙성된 제 4 반응 혼합물의 액체의 적어도 일부로부터 분리할 수 있다. 액체로부터 고체를 분리하기 위해 당해 분야에 공지된 하나 이상의 기법(여과, 원심분리, 따라내기 등을 포함하지만 이들로 국한되지는 않음)에 의해 분리를 달성할 수 있다.

(III.b.) 고체를 세척하기 위해 당해 분야에 공지되어 있는 절차(여과 케이크를 통해 물을 통과시키기, 및 물에 실리카를 재슬러리화시킨 후 액체로부터 고체를 분리하기를 포함하지만 이들로 한정되지는 않음)를 이용하여 분리된 실리카를 세척할 수 있다. 필요에 따라 단일 세척 사이클 또는 연속 세척 사이클을 이용할 수 있다. 실리카를 세척하는 목적은 다양한 중화에 의해 형성된 염을 바람직하게 낮은 수준까지 감소시키는 것일 수 있다. 다른 비제한적인 실시태양에서는, 건조된 실리카중 염의 농도가 2중량% 이하, 또는 1중량% 이하일 때까지 실리카를 세척할 수 있다.

(III.c.) 이어, 세척된 실리카를 당업자에게 공지된 하나 이상의 기법을 이용하여 건조시킬 수 있다. 다른 비한정적인 실시태양에서는, 공기 오븐 또는 진공 오븐에서 실리카를 건조시킬 수 있거나, 또는 실리카를 물에 분산시키고 뜨거운 공기 칼럼에서 분무 건조시킬 수 있다. 건조 온도는 중요하지 않다. 비제한적인 실시태양에서, 건조 온도는 융합 온도 미만일 수 있다. 다른 비제한적인 실시태양에서, 건조 온도는 700℃ 미만일 수 있다. 다른 비제한적인 실시태양에서는, 실리카가 분말의 특징을 가질 때까지 계속 건조시킬 수 있다.

일반적으로, 건조된 실리카는 완전히 무수성이지는 않고, "결합" 수의 적어도 일부 및 결합수가 아닌 수분을 다양한 양으로 함유할 수 있다. 비제한적인 실시태양에서, 건조된 실리카는 1 내지 5중량%의 결합수를 함유할 수 있다. 다른 비제한적인 실시태양에서, 건조된 실리카는 결합수가 아닌 수분을 1 내지 15중량% 함유할 수 있다. 이 수분은 주위의 상대 습도 및 진공 건조로 인한 샘플의 중량 손실에 따라 달라질 수 있다. 본원 및 청구의 범위에 사용되는 용어 "결합수"는 하소 온도(예: 1000 내지 1200℃, 이 온도로 한정되지는 않음)에서 실리카를 추가적으로 가열함으로써 제거될 수 있는 물을 의미한다.

비제한적인 실시태양에서는, 결합수 값을 사용하여 수분-비함유 실리카 1g당 하이드록실기의 수를 계산할 수 있다. 결합수 1몰 각각에 대해 2개의 표면 하이드록실이 있는 것으로 가정할 수 있다. 1nm2당 하이드록실기의 수는 하기 수학식 1에 따라 계산할 수 있다:

상기 식에서,

결합수는 실리카 1g당 몰수로서 기록될 수 있고,

CTAB 비표면적은 실리카 1g당 m2일 수 있으며,

N은 아보가드로(Avogadro's)수(6.023×1023개의 하이드록실/몰)일 수 있다.

실리카의 표면은 통상 실록세인-쇄 종결 실란올로부터의 하이드록실기를 함유한다. 실리카의 단위 표면적당 하이드록실기의 수는 실리카를 제조하는데 이용한 공정에 따라 달라질 수 있다. 다른 비제한적인 실시태양에서, 1nm2당 하이드록실기의 수는 7개 이상, 또는 10개 이상, 또는 15개 이상이다. 다른 비한정적인 실시태양에서, 이들 매개변수는 침전 방법에 의해 제조된 실리카를 대표할 수 있다.