JPWO2018056303A1 - ビジネススーツ用編地 - Google Patents

ビジネススーツ用編地 Download PDFInfo

- Publication number

- JPWO2018056303A1 JPWO2018056303A1 JP2017566882A JP2017566882A JPWO2018056303A1 JP WO2018056303 A1 JPWO2018056303 A1 JP WO2018056303A1 JP 2017566882 A JP2017566882 A JP 2017566882A JP 2017566882 A JP2017566882 A JP 2017566882A JP WO2018056303 A1 JPWO2018056303 A1 JP WO2018056303A1

- Authority

- JP

- Japan

- Prior art keywords

- knitted fabric

- business

- yarn

- fabric

- knit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000004744 fabric Substances 0.000 title claims abstract description 155

- 208000024780 Urticaria Diseases 0.000 claims abstract description 6

- 239000000835 fiber Substances 0.000 claims description 45

- 229920000728 polyester Polymers 0.000 claims description 32

- 125000002091 cationic group Chemical group 0.000 claims description 18

- -1 polyethylene terephthalate Polymers 0.000 claims description 13

- 229920000139 polyethylene terephthalate Polymers 0.000 claims description 11

- 239000005020 polyethylene terephthalate Substances 0.000 claims description 11

- 239000002131 composite material Substances 0.000 claims description 4

- 230000014759 maintenance of location Effects 0.000 abstract description 18

- 238000009940 knitting Methods 0.000 description 26

- 238000011156 evaluation Methods 0.000 description 14

- 238000000034 method Methods 0.000 description 13

- 238000005452 bending Methods 0.000 description 9

- 238000004043 dyeing Methods 0.000 description 8

- 238000002156 mixing Methods 0.000 description 8

- 230000035699 permeability Effects 0.000 description 8

- 210000002268 wool Anatomy 0.000 description 8

- 239000010419 fine particle Substances 0.000 description 7

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 6

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 6

- 238000010586 diagram Methods 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- 239000002759 woven fabric Substances 0.000 description 5

- 239000000975 dye Substances 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 230000008520 organization Effects 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 238000005406 washing Methods 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 239000000986 disperse dye Substances 0.000 description 3

- 241000238631 Hexapoda Species 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 238000007730 finishing process Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 238000009991 scouring Methods 0.000 description 2

- 230000001953 sensory effect Effects 0.000 description 2

- 238000009958 sewing Methods 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 238000009941 weaving Methods 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920001634 Copolyester Polymers 0.000 description 1

- 239000004640 Melamine resin Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 241001465754 Metazoa Species 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 239000000306 component Substances 0.000 description 1

- 239000008358 core component Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000018044 dehydration Effects 0.000 description 1

- 238000006297 dehydration reaction Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 238000010981 drying operation Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229920000747 poly(lactic acid) Polymers 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000004626 polylactic acid Substances 0.000 description 1

- 229920002215 polytrimethylene terephthalate Polymers 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 235000017550 sodium carbonate Nutrition 0.000 description 1

- 238000009987 spinning Methods 0.000 description 1

- 238000010186 staining Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- A—HUMAN NECESSITIES

- A41—WEARING APPAREL

- A41D—OUTERWEAR; PROTECTIVE GARMENTS; ACCESSORIES

- A41D1/00—Garments

- A41D1/02—Jackets

-

- A—HUMAN NECESSITIES

- A41—WEARING APPAREL

- A41D—OUTERWEAR; PROTECTIVE GARMENTS; ACCESSORIES

- A41D1/00—Garments

- A41D1/06—Trousers

-

- A—HUMAN NECESSITIES

- A41—WEARING APPAREL

- A41D—OUTERWEAR; PROTECTIVE GARMENTS; ACCESSORIES

- A41D31/00—Materials specially adapted for outerwear

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G3/00—Yarns or threads, e.g. fancy yarns; Processes or apparatus for the production thereof, not otherwise provided for

- D02G3/02—Yarns or threads characterised by the material or by the materials from which they are made

- D02G3/04—Blended or other yarns or threads containing components made from different materials

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B1/00—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B1/00—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes

- D04B1/14—Other fabrics or articles characterised primarily by the use of particular thread materials

- D04B1/16—Other fabrics or articles characterised primarily by the use of particular thread materials synthetic threads

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B1/00—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes

- D04B1/22—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes specially adapted for knitting goods of particular configuration

- D04B1/24—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes specially adapted for knitting goods of particular configuration wearing apparel

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Knitting Of Fabric (AREA)

- Outer Garments And Coats (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

Abstract

Description

(1)目付が150〜280g/m2である柄を有するダブル編地からなり、編地の裏組織において全構造に対するニット−ウエルト構造の比率が0.3〜1.0であり、編地基本組織を構成する全ニットループ数に対する全ウエルト数の比率が0.2〜0.8であり、コース密度が30〜90個/2.54cm、ウェール密度が30〜70個/2.54cmであり、且つタテ方向の伸長率(EMT)が5〜20%、タテ方向とヨコ方向の伸長率(EMT)の平均が8〜20%であることを特徴とするビジネススーツ用編地。

(2)単糸繊度が2.5〜6dtex、総繊度が50〜300dtexであるポリエステル長繊維を5〜90重量%含むことを特徴とする(1)に記載のビジネススーツ用編地。

(3)カチオン可染性ポリエステル繊維及び/又はカチオン可染性ポリエステル繊維とポリエチレンテレフタレート繊維の複合糸を編地全体の20〜90重量%使用していることを特徴とする(1)又は(2)に記載のビジネススーツ用編地。

(4)(1)〜(3)のいずれかに記載のビジネススーツ用編地を身頃に使用していることを特徴とするジャケット。

(5)(1)〜(3)のいずれかに記載のビジネススーツ用編地を使用していることを特徴とするスラックス。

JIS−L1096 8.6.2 編物の密度に準拠して編地のコース密度(個/2.54cm)、ウェール密度(個/2.54cm)を測定した。目視で測定する際、ウエール方向(又はコース方向)に組織図上で最もニットループが多いところを選んで、そのニットループ数を測定して密度とした。

JIS−L1096 8.3.2A法の標準状態における単位面積当たりの質量に準拠して編地の目付を測定した。

JIS−L1096 8.4A法の厚さに準拠して編地の厚みを測定した。測定条件の一定圧力は23.5kPaで行った。

JIS−L−1096 8.26.1に規定されている通気度(フラジール形法 A法)に準拠して編地の通気度を測定した。

編地の力学特性は、KES(Kawabata’s Evaluation System for Fabrics)に従った。編地の伸長率(EMT)は、カトーテック社製KES−FB1で測定された。伸長率(EMT)の測定は、20cm×20cmの試料を間隔5cmのチャックに把持し、4.00×10−3/secの歪み速度で最大荷重250gf/cmまで引っ張って行った。伸びにくい生地はEMT値が低くなる。

手で生地を触ったときのハリ・コシの風合い評価として、羊毛ポプリンを「ハリ・コシ」の最高ランク5とし、最低ランクを1として、5段階評価を行った。判定は、風合の熟練者1名にて行った。

アパレル製品等品質性能対策協議会法に従って編地の形態安定性(W&W性)を評価した。判定は、AATCC 124−1984に規定する判定標準立体レプリカを用いて行った。判定は、5級(良好)〜1級(不良)で表示した。

JIS−L1060:2012の編物のプリーツ性試験方法を用いて、洗濯後のプリーツの形状の立体感にて保形性の代用評価とした。洗濯前のプリーツ形状、及び洗濯操作、乾燥操作を5回繰り返した後のプリーツ形状を判定基準によって等級を判定した。プリーツ判定用標準は、AATCC TestMethod 88Cに規定する5段階の判定標準立体レプリカを用いた。判定は、5級(良好)〜1級(不良)で表示した。

生地をビジネスジャケットにA4サイズに縫製した後、中肉中背の30才男性が着用して、両手を横に拡げて、背骨を軸に両手/両肩を水平に回旋したときの動きやすさ(動きに対する生地の抵抗)を感覚値として、動きやすい:○>△>×:動きにくいの順で三段階評価を行った。

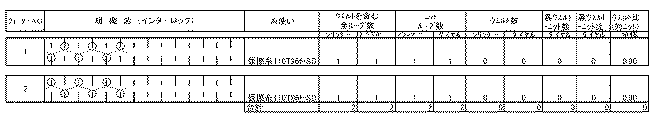

33インチ,28ゲージのダブル丸編機(福原精機製作所製 V−4AL)を用いて、インターロックゲージングで図2に示す完全組織F1からF5からなるストライプ柄の生機を製編した。その際、給糸口F1、F5には高圧カチオン可染ポリエステルの丸断面糸である110dtex(T),フィラメント数36(f)の仮撚加工糸(単糸繊度3.1dtex)を用いた。そして、F2には、高圧カチオン可染ポリエステルの丸断面糸である33T24f仮撚糸とセミダル丸断面ポリエステルフィラメント84T48f仮撚糸を合撚した染色して杢糸になる糸117T72fを用いた。次にF3,4には酸化チタン微粒子を0.5重量%練りこんだ丸断面のポリエチレンテレフタレート繊維(SD)である84T36fの仮撚糸を用いた。各フィーダーの糸長は、F1,2は255mm/100W、F3,4,5の糸長は157mm/100Wとした。F1〜5の平均糸長は197mm/100Wであった。編物全体におけるカチオン可染ポリエステル繊維の比率は52.3%であった。

精練処方:日阪製作所製液流染色機NSタイプを用いて里田加工 ノニゾールN 1g/l、日華化学 ネオクリスタル CG1000 0.5g/l、ソーダ灰0.5g/l、浴比1:15、95℃×30分。

染色処方:日阪製作所製液流染色機NSタイプ、浴比1:15 130℃×45分で酢酸0.2g/l pH=4、明成化学 ディスパーN 700 0.5g/l、日華化学 ネオクリスタル GC1000 0.5g/l、高松油脂 SR1800 1.5%owf(on the weight of fiber)、分散型カチオン染料Kayacryl Black R−ED 3.5%owf、分散染料Kayalon Polyester Blue BD−S conc 1.0%owf で染色後、遠心脱水、乾燥(120℃×3分)を行ない、以下の条件で仕上げ剤を付与した。仕上げ剤のピックアップは70%であった。

サンスタット ES−11(三洋化成工業製 帯電防止剤)1% ows(on the weight of solution)

その後、最終セットをピンテンター160℃×2分の条件で行ない、性量調整し、最終生地を得た。仕上げでは縦に若干引っ張って仕上げた。仕上がった編地の密度はコース数54個/2.54cm、ウェール数43個/2.54cmであった。出来上がった仕上編地の詳細な構成と評価結果を表1に示す。

実施例1と同じ丸編機を用いて、インターロックゲージングにて図3に示す完全組織F1〜F5からなるマイクロチェック柄の生機を製編した。その際、給糸口F1,5に高圧カチオン可染ポリエステルの丸断面糸である110T36fの仮撚加工糸(CD)を用いた。次にF2〜4には酸化チタン微粒子を0.5重量%練りこんだ丸断面糸である110T48fのポリエチレンテレフタレート仮撚糸(SD)を用いた。F1〜5の完全組織を構成する糸の平均糸長は198mm/100Wであった。

実施例1と同じ丸編機にて、リブゲージングで図4に示す完全組織F1〜F12からなる千鳥格子柄の生機を製編した。その際、給糸口F1,4、7、10のフィーダーには酸化チタン微粒子を0.5重量%練りこんだ丸断面糸である84T36fのポリエチレンテレフタレート仮撚糸(SD)を用いた。F2,5,8、11には酸化チタン微粒子を0.5重量%練りこんだ丸断面セミダル糸(SD)である110T,36fのポリエチレンテレフタレート仮撚糸を用いた。更に、F3、6,9、12には単糸繊度1.5dtex、38mmカットのカチオン可染ポリエステル単繊維100%の英式番手40/1のリング紡績糸を用いた。完全組織を構成する全糸の平均糸長は158mm/100Wであった。

実施例1と同じ編機を用いて、リブゲージングにて図5に示す完全組織が8針、30口からなるギンガムチェック柄の生機を製編した。その際、給糸口F1、4、7、10、13及びF18、21、24,27、30には高圧カチオン可染ポリエステル単繊維(単糸繊度1.5dtex、38mmカット)40重量%、丸断面セミダルポリエステル短繊維(単糸繊度1.5dtex、38mmカット)60重量%を混綿混紡した英式番手60/1のリング紡績糸を用いた。そして、F2,5,8,11,14及びF17,20,23、26、29には酸化チタン微粒子を1.5重量%練りこんだ丸断面フルダル糸(FD)である167T48fのポリエチレンテレフタレート仮撚糸を用いた。次に、給糸口F3,6,9,12,15、及びF16,19、22,25,28には高圧カチオン可染ポリエステルの丸断面糸である84T36fの仮撚加工糸を用いた。完全組織を構成する糸の平均糸長は184mm/100Wであった。

実施例1と同じ編機を用いて、図6に示すインターロックの生機を製編した。使用した糸は、酸化チタン微粒子を0.5重量%練りこんだ丸断面フルダル糸である110T96fのポリエチレンテレフタレート仮撚糸を用いた。各フィーダーの平均糸長は250mm/100Wであった。

織物はオーストラリア産メリノ種の羊毛100%、先染め2/52番手(メートル番手)使いのトロピカル織物(平織)を通常の梳毛糸織物の整理加工を行って仕上げた。出来上がった織物は目付け185g/m2、、経密度 50本/2.54cm、緯密度 49本/2.54cmであった。

Claims (5)

- 目付が150〜280g/m2である柄を有するダブル編地からなり、編地の裏組織において全構造に対するニット−ウエルト構造の比率が0.3〜1.0であり、編地基本組織を構成する全ニットループ数に対する全ウエルト数の比率が0.2〜0.8であり、コース密度が30〜90個/2.54cm、ウェール密度が30〜70個/2.54cmであり、且つタテ方向の伸長率(EMT)が5〜20%、タテ方向とヨコ方向の伸長率(EMT)の平均が8〜20%であることを特徴とするビジネススーツ用編地。

- 単糸繊度が2.5〜6dtex、総繊度が50〜300dtexであるポリエステル長繊維を5〜90重量%含むことを特徴とする請求項1に記載のビジネススーツ用編地。

- カチオン可染性ポリエステル繊維及び/又はカチオン可染性ポリエステル繊維とポリエチレンテレフタレート繊維の複合糸を編地全体の20〜90重量%使用していることを特徴とする請求項1又は2に記載のビジネススーツ用編地。

- 請求項1〜3のいずれかに記載のビジネススーツ用編地を身頃に使用していることを特徴とするジャケット。

- 請求項1〜3のいずれかに記載のビジネススーツ用編地を使用していることを特徴とするスラックス。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016183522 | 2016-09-20 | ||

| JP2016183522 | 2016-09-20 | ||

| PCT/JP2017/033895 WO2018056303A1 (ja) | 2016-09-20 | 2017-09-20 | ビジネススーツ用編地 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP6302609B1 JP6302609B1 (ja) | 2018-03-28 |

| JPWO2018056303A1 true JPWO2018056303A1 (ja) | 2018-09-20 |

Family

ID=61691042

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017566882A Active JP6302609B1 (ja) | 2016-09-20 | 2017-09-20 | ビジネススーツ用編地 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6302609B1 (ja) |

| WO (1) | WO2018056303A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6431637B1 (ja) * | 2018-06-28 | 2018-11-28 | 東洋紡Stc株式会社 | 柄を有するアウター衣料用編地 |

| JP6970656B2 (ja) * | 2018-07-04 | 2021-11-24 | 株式会社オービット・トレーディング | 編地の製造方法 |

| WO2020045531A1 (ja) | 2018-08-28 | 2020-03-05 | 旭化成株式会社 | 緯編地 |

| JP7050705B2 (ja) * | 2019-02-26 | 2022-04-08 | 東洋紡Stc株式会社 | 耐摩耗性に優れる衣料用編地 |

| JP7527997B2 (ja) | 2021-02-04 | 2024-08-05 | 東洋紡せんい株式会社 | ラン防止シングル編地 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5016136Y1 (ja) * | 1969-01-09 | 1975-05-20 | ||

| JPS5016136A (ja) * | 1973-06-14 | 1975-02-20 | ||

| JPS51102171A (ja) * | 1975-03-06 | 1976-09-09 | Toray Industries | Orimonoyoamiji |

| JPS5522057A (en) * | 1978-08-01 | 1980-02-16 | Tore Textile | Mens suits jacket and undercoat |

| JP3023896B2 (ja) * | 1991-06-10 | 2000-03-21 | ユニチカ株式会社 | 伸縮性ピーチ調編地の製造方法 |

-

2017

- 2017-09-20 WO PCT/JP2017/033895 patent/WO2018056303A1/ja active Application Filing

- 2017-09-20 JP JP2017566882A patent/JP6302609B1/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2018056303A1 (ja) | 2018-03-29 |

| JP6302609B1 (ja) | 2018-03-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6302609B1 (ja) | ビジネススーツ用編地 | |

| DE60225283T2 (de) | Kettengewirk | |

| JP5102045B2 (ja) | セルロース繊維混用布帛 | |

| JP5994036B1 (ja) | ビジネスシャツ用編地 | |

| CN109790661B (zh) | 经编织物 | |

| JP3231306B2 (ja) | ツーウェイ経編地 | |

| JP7050705B2 (ja) | 耐摩耗性に優れる衣料用編地 | |

| JP6431637B1 (ja) | 柄を有するアウター衣料用編地 | |

| JP6360532B2 (ja) | ビジネスシャツ用編地 | |

| JP5654774B2 (ja) | トリコットストレッチ編地 | |

| JP7079110B2 (ja) | シングル丸編地 | |

| JP6302608B1 (ja) | ビジネスシャツ用編地 | |

| JP6979106B2 (ja) | ビジネスシャツ用編地及びビジネスシャツ | |

| EP4324969A1 (en) | Freely cropped warp-knitted fabric and use thereof | |

| JP2004218162A (ja) | 芯地用複合糸及び芯地用布帛 | |

| CN111051590B (zh) | 商务衬衫用针织布 | |

| JP6978998B2 (ja) | フリーカット性経編地 | |

| JP7527997B2 (ja) | ラン防止シングル編地 | |

| JP2019137926A (ja) | 仮撚加工糸を用いた抗スナッグ性編地 | |

| KR102276508B1 (ko) | 위사 삽입 방식에 의해 제조되는 애슬레저용 원단 및 그 제조방법 | |

| JP6796049B2 (ja) | ビジネスシャツ用編地及びビジネスシャツ | |

| JP4842065B2 (ja) | 立体構造丸編地 | |

| JP2023054536A (ja) | 複合糸を含む表皮材 | |

| JP2021188157A (ja) | 複合加工糸、複合加工糸を含む織編物 | |

| JP2019183313A (ja) | 裏地付きスカート及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20171222 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171222 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20171222 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20180115 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180216 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180302 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6302609 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R360 | Written notification for declining of transfer of rights |

Free format text: JAPANESE INTERMEDIATE CODE: R360 |

|

| R360 | Written notification for declining of transfer of rights |

Free format text: JAPANESE INTERMEDIATE CODE: R360 |

|

| R371 | Transfer withdrawn |

Free format text: JAPANESE INTERMEDIATE CODE: R371 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |