JP7557166B2 - 修正研磨加工方法および修正研磨加工装置 - Google Patents

修正研磨加工方法および修正研磨加工装置 Download PDFInfo

- Publication number

- JP7557166B2 JP7557166B2 JP2020034252A JP2020034252A JP7557166B2 JP 7557166 B2 JP7557166 B2 JP 7557166B2 JP 2020034252 A JP2020034252 A JP 2020034252A JP 2020034252 A JP2020034252 A JP 2020034252A JP 7557166 B2 JP7557166 B2 JP 7557166B2

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- polishing

- processing

- oscillation

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005498 polishing Methods 0.000 title claims description 60

- 238000000034 method Methods 0.000 title claims description 27

- 230000010355 oscillation Effects 0.000 claims description 50

- 238000012545 processing Methods 0.000 claims description 45

- 230000007246 mechanism Effects 0.000 claims description 22

- 239000007788 liquid Substances 0.000 claims description 19

- 238000012937 correction Methods 0.000 claims description 17

- 239000002245 particle Substances 0.000 claims description 16

- 239000012530 fluid Substances 0.000 claims description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 10

- 239000011146 organic particle Substances 0.000 claims description 8

- 238000003754 machining Methods 0.000 description 27

- 230000003068 static effect Effects 0.000 description 19

- 230000003746 surface roughness Effects 0.000 description 19

- 239000000463 material Substances 0.000 description 9

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 7

- 239000002002 slurry Substances 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- 230000006872 improvement Effects 0.000 description 5

- 238000002347 injection Methods 0.000 description 5

- 239000007924 injection Substances 0.000 description 5

- 230000006866 deterioration Effects 0.000 description 4

- 229920001971 elastomer Polymers 0.000 description 4

- 238000007517 polishing process Methods 0.000 description 4

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 3

- 239000003082 abrasive agent Substances 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 230000001419 dependent effect Effects 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 229910052731 fluorine Inorganic materials 0.000 description 3

- 239000011737 fluorine Substances 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 230000035515 penetration Effects 0.000 description 3

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 239000006061 abrasive grain Substances 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000013013 elastic material Substances 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 229910000420 cerium oxide Inorganic materials 0.000 description 1

- 229920001973 fluoroelastomer Polymers 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000011553 magnetic fluid Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 230000003595 spectral effect Effects 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

Images

Landscapes

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Description

該回転ツールとワークとの間に、スラリー状の研磨加工液を供給する加工液供給手段と、前記ワークをXYZ方向に移動可能に保持するワーク保持機構と、該ワーク保持機構に保持されたワークを揺動させる揺動手段とを備え、前記揺動手段によって揺動するワークに対し、前記ワーク保持機構を数値制御して走査加工する、修正研磨加工装置。

図1に示した加工装置を用い、揺動の振幅のみ変えて、静止加工痕(ツールの走査を停止した加工)の違いを確認する実験を行った結果について説明する。

・ワークの素材:石英ガラス

・研磨加工液:平均粒径10μmのアクリル粒子を10wt%で純水と混合したスラリー

・回転ツールの回転体の素材:フッ素ゴム

・回転ツールの回転体の外径:3mm

・回転ツールの押し込み深さ:400μm

・回転ツールの回転速度:2000rpm

・ワーク揺動の振動数(圧電アクチュエータに入力する正弦波交流電流の周波数):1Hz

・ワーク揺動の振幅:0μm(揺動なし)/1μm/5μm/10μm/20μm/30μm

・加工時間:5分

(結果)

結果を図2(a)~図2(f)に示す。各図の左側は、各振幅におけるスポット加工痕全体の走査型白色干渉計による計測結果、右側は深さプロファイルを示している。深さプロファイルのうちツール(回転ツール)の回転と垂直方向(被加工面に沿った回転接線方向に直交する方向)のプロファイルを比較すると、揺動無しでは非常に表面粗さが粗いのに対し、揺動の振幅を増やすほど表面が滑らかになっていく様子が確認された。また、振幅が大きくなるにつれて静止加工痕のサイズが肥大化する様子も確認された。

<静止加工痕試験2>

次に、図1に示した加工装置を用い、揺動の周波数のみ変えて、静止加工痕の違いを確認する実験を行った結果について説明する。

・ワークの素材:石英ガラス

・研磨加工液:平均粒径10μmのアクリル粒子を10wt%で純水と混合したスラリー

・回転ツールの回転体の素材:フッ素ゴム

・回転ツールの回転体の外径:3mm

・回転ツールの押し込み深さ:400μm

・回転ツールの回転速度:2000rpm

・ワーク揺動の振幅:10μm

・ワーク揺動の振動数:0Hz(揺動なし)/0.1Hz/1Hz/10Hz

・加工時間:5分

(結果)

結果を、図3(a)~図3(d)に示す。各図の左側は、各振幅におけるスポット加工痕全体の走査型白色干渉計による計測結果、右側は深さプロファイルを示している。深さプロファイルのうちツール(回転ツール)の回転と垂直方向(被加工面に沿った回転接線方向に直交する方向)のプロファイルを比較すると、振動数は0.1Hzでも十分に表面粗さの改善が確認された。ただし、これ以上振動数を上げても、さらなる改善は見られなかった。これは、0.1Hzの揺動であってもも加工時間5分の間にワークは30往復しており、十分に加工の平均化作用が行われたことによると考えられる。

<走査加工痕の比較>

回転ツールを送り(ワークを移動させる)ながら、一定範囲の走査(スキャン)加工を行い、走査ピッチの違い、及び揺動の有無による表面粗さの違いを確認する実験を行った結果について説明する。

・ワークの素材:石英ガラス

・研磨加工液:平均粒径10μmのアクリル粒子を10wt%で純水と混合したスラリー

・回転ツールの回転体の素材:フッ素ゴム

・回転ツールの回転体の外径:3mm

・回転ツールの押し込み深さ:400μm

・回転ツールの回転速度:2000rpm

・ワーク揺動:揺動無し/搖動あり(振幅30μm、振動数90Hz)

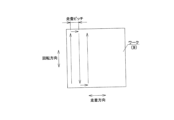

・走査ピッチ:10μm/50μm(走査ピッチは図7参照)

・走査範囲:走査ピッチ10μmでは690μm四方、走査ピッチ50μmでは650μm四方

・加工時間:30分

(結果)

結果を、図4(a)~図4(d)及び図5に示す。図4の各図の左側が加工痕全体の走査型白色干渉計による計測結果であり、右側が加工部分の拡大像である。50μmピッチの揺動無しでは、走査ピッチに依存する表面粗さの悪化がみられたのに対し、50μmピッチの揺動ありでは、走査ピッチに依存する表面粗さの悪化は見られず、表面粗さが改善した。10μmピッチでは、揺動の有無で表面粗さは変わりなかった。すなわち走査ピッチに依存する表面粗さの悪化はみられず、これ以上の表面粗さの改善もなかった。

2 回転ツール

3 加工液供給手段

4 ワーク保持機構

5 揺動手段

8 研磨加工液

9 ワーク

20 回転体

21 軸体

22 回転支持部

30 噴出ノズル

31 回収槽

35 スラリー循環ポンプ

35 ポンプ

40 保持体

42 Z軸ステージ

41 X軸ステージ

43 Y軸ステージ

51 ガイド機構

52 振動アクチュエータ

70 錘

71 荷重測定装置

60 支持台

90 被加工面

Claims (6)

- 局所的に研磨加工可能な回転ツールを、スラリー状の研磨加工液をワークとの間に供給しつつ、数値制御で走査加工する修正研磨加工方法において、

前記ワークを圧電アクチュエータにより振幅1μm以上30μm以下で揺動させながら加工を行うことを特徴とする、修正研磨加工方法。 - 前記揺動の振動数を、0.1Hz以上とした、請求項1記載の修正研磨加工方法。

- 前記研磨加工液が、平均粒径5μm以上の有機粒子からなる砥粒を液体中に分散させた研磨加工液である、請求項1又は2記載の修正研磨加工方法。

- 前記液体が、純水または水を主成分とする液体である、請求項3記載の修正研磨加工方法。

- 走査されない静止状態で局所的にワークを研磨できるワーク研磨用の回転ツールと、

該回転ツールとワークとの間に、スラリー状の研磨加工液を供給する加工液供給手段と、

前記ワークをXYZ方向に移動可能に保持するワーク保持機構と、

該ワーク保持機構に保持されたワークを圧電アクチュエータにより振幅1μm以上30μm以下で揺動させる揺動手段とを備え、

前記揺動手段によって揺動するワークに対し、前記ワーク保持機構を数値制御して走査加工する、修正研磨加工装置。 - 前記揺動手段が、

前記ワークを保持する保持体を、前記揺動方向に沿って案内するガイド機構と、

前記保持体を前記揺動方向に沿って振動させる振動アクチュエータと、

よりなる請求項5記載の修正研磨加工装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020034252A JP7557166B2 (ja) | 2020-02-28 | 2020-02-28 | 修正研磨加工方法および修正研磨加工装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020034252A JP7557166B2 (ja) | 2020-02-28 | 2020-02-28 | 修正研磨加工方法および修正研磨加工装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021133490A JP2021133490A (ja) | 2021-09-13 |

| JP7557166B2 true JP7557166B2 (ja) | 2024-09-27 |

Family

ID=77659699

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020034252A Active JP7557166B2 (ja) | 2020-02-28 | 2020-02-28 | 修正研磨加工方法および修正研磨加工装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7557166B2 (ja) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013006267A (ja) | 2011-05-24 | 2013-01-10 | Canon Inc | 被加工物の加工方法 |

| WO2016199612A1 (ja) | 2015-06-12 | 2016-12-15 | 旭硝子株式会社 | ガラス板の製造方法、ガラス板、および表示装置 |

| JP2020025998A (ja) | 2018-08-09 | 2020-02-20 | 国立大学法人 東京大学 | 局所研磨加工方法、および局所研磨加工装置、並びに該局所研磨加工装置を用いた修正研磨加工装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62193761A (ja) * | 1986-02-17 | 1987-08-25 | Canon Inc | 研摩方法 |

| JPH02198758A (ja) * | 1989-01-23 | 1990-08-07 | Olympus Optical Co Ltd | 光学素子加工方法 |

| JPH09225800A (ja) * | 1996-02-22 | 1997-09-02 | Canon Inc | 研磨方法 |

-

2020

- 2020-02-28 JP JP2020034252A patent/JP7557166B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013006267A (ja) | 2011-05-24 | 2013-01-10 | Canon Inc | 被加工物の加工方法 |

| WO2016199612A1 (ja) | 2015-06-12 | 2016-12-15 | 旭硝子株式会社 | ガラス板の製造方法、ガラス板、および表示装置 |

| JP2020025998A (ja) | 2018-08-09 | 2020-02-20 | 国立大学法人 東京大学 | 局所研磨加工方法、および局所研磨加工装置、並びに該局所研磨加工装置を用いた修正研磨加工装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2021133490A (ja) | 2021-09-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2234761C (en) | Deterministic magnetorheological finishing | |

| Bingham et al. | Novel automated process for aspheric surfaces | |

| EP1072357B1 (en) | Elid centerless grinding apparatus | |

| CN102794697B (zh) | 制造工件的方法 | |

| JP5061296B2 (ja) | 平面両面研磨方法及び平面両面研磨装置 | |

| US20210331283A1 (en) | Local polishing method, local polishing device, and corrective polishing apparatus using the local polishing device | |

| JP6617454B2 (ja) | 切削装置及び切削方法 | |

| WO2020201731A1 (en) | Shaping apparatus, method tool and composition | |

| JP7557166B2 (ja) | 修正研磨加工方法および修正研磨加工装置 | |

| JP2011083827A (ja) | 磁性流体研磨方法および研磨装置 | |

| JP4702765B2 (ja) | 振動研磨方法およびその装置 | |

| JP4458235B2 (ja) | 凹端面加工法及び装置 | |

| JP2007098541A (ja) | 研磨工具及び研磨方法 | |

| JP2019166635A (ja) | 切削装置及び切削方法 | |

| Walker et al. | Commissioning of the first Precessions 1.2 m CNC polishing machines for large optics | |

| JP2006218554A (ja) | 工具砥石の形状創成方法 | |

| JP2005103668A (ja) | 自由曲面加工法及び装置 | |

| JP2009090414A (ja) | レンズの球面研削方法 | |

| JP2005111629A (ja) | 研磨工具およびこれを用いた研磨装置ならびに研磨方法 | |

| JPH11333702A (ja) | 球面創成加工装置及び球面創成加工方法 | |

| JPH11170167A (ja) | 光学素子の研磨方法及び研磨装置 | |

| JP2019155232A (ja) | 洗浄方法及び洗浄装置 | |

| JP2009095973A (ja) | 砥石成形装置および砥石成形方法 | |

| Wu et al. | An ultra-precision polishing technique using high-velocity abrasive fluid | |

| Lin et al. | Development of X-ray mirrors manufacturing process with ELID-grinding and polishing methods |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20221207 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20230929 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20231003 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20231204 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240123 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240416 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240517 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240730 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240827 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7557166 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |