JP7241663B2 - 情報処理装置、情報処理方法、情報処理プログラム及び半導体製造装置 - Google Patents

情報処理装置、情報処理方法、情報処理プログラム及び半導体製造装置 Download PDFInfo

- Publication number

- JP7241663B2 JP7241663B2 JP2019200139A JP2019200139A JP7241663B2 JP 7241663 B2 JP7241663 B2 JP 7241663B2 JP 2019200139 A JP2019200139 A JP 2019200139A JP 2019200139 A JP2019200139 A JP 2019200139A JP 7241663 B2 JP7241663 B2 JP 7241663B2

- Authority

- JP

- Japan

- Prior art keywords

- film thickness

- refractive index

- model

- information processing

- wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32917—Plasma diagnostics

- H01J37/32926—Software, data control or modelling

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45527—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations

- C23C16/45536—Use of plasma, radiation or electromagnetic fields

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45544—Atomic layer deposition [ALD] characterized by the apparatus

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/511—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using microwave discharges

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/4155—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by programme execution, i.e. part programme or machine function execution, e.g. selection of a programme

-

- H10P72/0604—

-

- H10P72/0612—

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/45—Nc applications

- G05B2219/45031—Manufacturing semiconductor wafers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/32—Processing objects by plasma generation

- H01J2237/33—Processing objects by plasma generation characterised by the type of processing

- H01J2237/332—Coating

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Analytical Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Human Computer Interaction (AREA)

- Electromagnetism (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Plasma Technology (AREA)

- Chemical Vapour Deposition (AREA)

Description

複数のプラズマ源を有する成膜装置の各プラズマ源の出力を所定量変更して成膜処理を行った場合の、第1のウェハの各位置での膜厚または屈折率の変化量を規定した膜厚モデルまたは屈折率モデルを格納する格納部と、

第2のウェハの各位置での膜厚の目標値または屈折率の目標値を実現するための、前記各プラズマ源の出力の補正値を、前記膜厚モデルまたは前記屈折率モデルに基づいて算出する算出部とを有する。

<成膜システムのシステム構成>

はじめに、第1の実施形態に係る成膜システムのシステム構成について説明する。第1の実施形態に係る成膜システムでは、複数の処理が2つのフェーズに分けて実行される。具体的には、膜厚モデルまたは屈折率モデルを生成するフェーズと、生成した膜厚モデルまたは屈折率モデルを用いて各プラズマ源の出力を最適化し、新レシピを生成するフェーズとに分けて実行される。

・膜厚モデルまたは屈折率モデルを生成するフェーズにおける成膜システムのシステム構成と、

・生成した膜厚モデルまたは屈折率モデルを用いて各プラズマ源の出力を最適化し、新レシピを生成するフェーズにおける成膜システムのシステム構成と、

に分けて説明する。

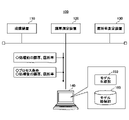

はじめに、膜厚モデルまたは屈折率モデルを生成するフェーズにおける成膜システムのシステム構成について説明する。図1は、膜厚モデルまたは屈折率モデルを生成するフェーズにおける成膜システムのシステム構成の一例を示す図である。図1に示すように、成膜システム100は、成膜装置110、膜厚測定装置120、屈折率測定装置130、情報処理装置140を有する。

次に、生成した膜厚モデルまたは屈折率モデルを用いて各プラズマ源の出力を最適化し、新レシピを生成するフェーズにおける成膜システムのシステム構成について説明する。図2は、各プラズマ源の出力を最適化し、新レシピを生成するフェーズにおける成膜システムのシステム構成の一例を示す図である。ここでは、図1との相違点を中心に説明する。

次に、複数のプラズマ源を有する成膜装置110の内部構成について説明する。図3は、複数のプラズマ源を有する成膜装置の内部構成の一例を示す図である。

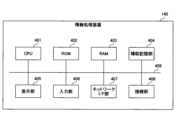

次に、情報処理装置140のハードウェア構成について説明する。図4は、情報処理装置のハードウェア構成の一例を示す図である。図4に示すように、情報処理装置140は、CPU(Central Processing Unit)401、ROM(Read Only Memory)402、RAM(Random Access Memory)403を有する。CPU401、ROM402、RAM403は、いわゆるコンピュータを形成する。

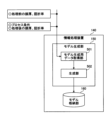

次に、情報処理装置140のモデル生成部150の詳細について説明する。図5は、モデル生成部の機能構成の一例を示す図である。

次に、成膜システム100において、膜厚モデル及び屈折率モデル生成用の成膜処理が行われることで実行されるモデル生成処理の流れについて説明する。図6は、膜厚モデル及び屈折率モデルを生成するモデル生成処理の流れを示すフローチャートの一例である。

次に、成膜システム100によるモデル生成処理の具体例について図7及び図8を用いて説明する。図7は、モデル生成処理の具体例を示す第1の図であり、情報処理装置140のモデル生成用データ取得部501が成膜装置110より取得する、膜厚モデル生成用の成膜処理を行った際に用いたプロセス条件の具体例を示す図である。

次に、情報処理装置140の最適化部151及びレシピ生成部152の機能構成について説明する。図9は、最適化部及びレシピ生成部の機能構成の一例を示す図である。

・初期膜厚と、

・膜厚モデル(MT)810と、

・複数のプラズマ源#1~#7の出力の補正値(複数回算出された場合には複数回分の補正値の合計値)と、

に基づいて、当該新たなプロセス条件のもとで成膜処理が行われた場合のウェハの各位置の計算上の膜厚を、予測膜厚として算出し、作業者170に表示する。

・初期屈折率と、

・屈折率モデル(MR)820と、

・複数のプラズマ源#1~#7の出力の補正値(複数回算出された場合には複数回分の補正値の合計値)と、

に基づいて、当該新たなプロセス条件のもとで成膜処理が行われた場合のウェハの各位置の計算上の屈折率を、予測屈折率として算出し、作業者170に表示する。

次に、最適化部151における処理の詳細(主に、カルマンフィルタ部904の処理の詳細)について数式を用いて説明する。なお、ここでは、説明の簡略化のために、新レシピ生成用の目標値として、目標膜厚の入力を受け付ける場合について説明する(目標屈折率の入力を受け付ける場合については、目標膜厚の入力を受け付ける場合と同様であるため、説明を省略する)。

・最適化部151の補正値算出部905で算出されるプラズマ源の出力の補正値と、

・最適化部151の残差算出部903で算出される膜厚残差と、

の間の入出力関係を模式的に示した図である。

・k:時間ステップ(プラズマ源の出力の補正値が成膜装置110に通知された回数)

・u(k):プラズマ源の出力の補正値、

・w(k):システムノイズ、

・x(k+1):k回目の補正値が通知されることで変化する、変化後の成膜装置110の状態、

・x(k):k回目の補正値が通知される前の、成膜装置110の状態、

・y(k):k回目の補正値が通知される前の、膜厚残差(現膜厚-目標膜厚)の真値、

・vT:膜厚に関する測定誤差、

・z(k):k回目の補正値が通知される前の、現膜厚に基づいて算出される膜厚残差。

・最適化部151の補正値算出部905で算出されるプラズマ源の出力の補正値と、

・最適化部151の残差算出部903で算出される膜厚残差と、

の間の入出力関係(図10(a))に基づいて、カルマンフィルタを構成し、カルマンゲインを調整する(図10(b)参照)。

次に、新レシピ生成処理の流れについて説明する。図11Aは、新レシピ生成処理の流れを示すフローチャートである。

次に、新レシピ生成処理において最適化部151が行う処理の具体例について説明する。図12は、新レシピ生成処理において最適化部が行う処理の具体例を示す第1の図である。

次に、新レシピによる成膜処理について説明する。図15は、新レシピによる成膜処理の結果を示す第1の図である。図15において、プロセス条件1500のうち、上段のプロセスデータは、現状のレシピに含まれるプロセスデータを示しており、下段のプロセスデータは、新レシピに含まれるプロセスデータを示している。

以上の説明から明らかなように、第1の実施形態に係る情報処理装置140では、

・複数のプラズマ源を有する成膜装置の各プラズマ源の出力を所定量変更して成膜処理を行った場合の、ウェハの各位置での膜厚または屈折率の変化量を取得する。

・各プラズマ源の出力を変更した際の変更量に対する、ウェハの各位置での膜厚または屈折率の変化量を算出することで、膜厚モデルまたは屈折率モデルを生成する。

・目標膜厚または目標屈折率を実現するための、各プラズマ源の出力の補正値を、生成した膜厚モデルまたは屈折率モデルに基づいて算出する。

上記第1の実施形態において、補正値算出部905は、膜厚モデルを用いて、膜厚残差の真値がなるべく小さくなるよう、各プラズマ源の出力の補正値を算出するものとして説明した。しかしながら、各プラズマ源の出力の補正値の算出方法はこれに限定されない。

上記第1の実施形態では、各プラズマ源の出力を所定量変更することで、膜厚モデル及び屈折率モデルを生成するものとして説明した。しかしながら、膜厚モデル及び屈折率モデルの生成方法はこれに限定されず、例えば、プラズマガスの流量を所定量変更することで、膜厚モデル及び屈折率モデルを生成してもよい。これにより、プラズマガスの流量を最適化することができる。

・各プラズマ源の出力を所定量変更することで生成した膜厚モデル(第1の膜厚モデル)と、

・各ガス流路のプラズマガスの流量を所定量変更することで生成した膜厚モデル(第2の膜厚モデル)と、

を用いて、各プラズマ源の出力と各ガス流路のプラズマガスの流量とを最適化する。

・各プラズマ源の出力を所定量変更することで生成した屈折率モデル(第1の屈折率モデル)と、

・各ガス流路のプラズマガスの流量を所定量変更することで生成した屈折率モデル(第2の屈折率モデル)と、

を用いて、各プラズマ源の出力と各ガス流路のプラズマガスの流量とを最適化する。

・各プラズマ源の出力を所定量変更することで生成した膜厚モデルと、

・各ガス流路のプラズマガスの流量を所定量変更することで生成した屈折率モデルと、

を用いて、各プラズマ源の出力と各ガス流路のプラズマガスの流量とを最適化してもよい。

上記第1の実施形態では、カルマンフィルタ部904がカルマンゲインを調整することにより、膜厚残差及び屈折率残差の真値を推定するものとして説明した。しかしながら、真値の推定方法はこれに限定されず、他の学習機能を用いて真値を推定するように構成してもよい。

上記第1の実施形態では、プロセス条件700のうち、各プラズマ源の出力以外のプロセス条件を固定するものとして説明した。しかしながら、各プラズマ源の出力以外のプロセス条件であっても、例えば、成膜時間やALD(Atomic Layer Deposition)サイクルについては最適化の対象としてもよい。現状のレシピにより成膜処理が行われた際の成膜時間と膜厚の変化量との関係に基づいて、予め成膜レートを算出しておくことで、最適化部151では、最適化した成膜時間に応じた予測膜厚または予測屈折率を算出することができるからである。

110 :成膜装置

120 :膜厚測定装置

130 :屈折率測定装置

140 :情報処理装置

150 :モデル生成部

151 :最適化部

152 :レシピ生成部

501 :モデル生成用データ取得部

502 :生成部

700 :プロセス条件

810 :膜厚モデル

820 :屈折率モデル

901 :測定値取得部

902 :目標値入力部

903 :残差算出部

904 :カルマンフィルタ部

905 :補正値算出部

906 :新レシピ生成部

1500 :プロセス条件

Claims (13)

- 複数のプラズマ源を有する成膜装置の各プラズマ源の出力を所定量変更して成膜処理を行った場合の、第1のウェハの各位置での膜厚または屈折率の変化量を規定した第1の膜厚モデルまたは第1の屈折率モデルを格納する格納部と、

第2のウェハの各位置での膜厚の目標値または屈折率の目標値を実現するための、前記各プラズマ源の出力の補正値を、前記第1の膜厚モデルまたは前記第1の屈折率モデルに基づいて算出する算出部と

を有する情報処理装置。 - 前記算出部は、前記第2のウェハの各位置での膜厚または屈折率と、前記第2のウェハの各位置での膜厚の目標値または前記屈折率の目標値との差分である膜厚残差または屈折率残差を算出し、前記膜厚残差または屈折率残差と前記第1の膜厚モデルまたは前記第1の屈折率モデルとに基づいて、前記各プラズマ源の出力の補正値を算出する、請求項1に記載の情報処理装置。

- 前記算出部は、

学習機能を用いて前記膜厚残差または前記屈折率残差の真値を推定し、

推定した前記膜厚残差または前記屈折率残差の真値に基づいて、前記各プラズマ源の出力の補正値を算出する、請求項2に記載の情報処理装置。 - 前記算出部により算出された補正値を用いて成膜処理を行った場合の、前記膜厚残差または前記屈折率残差の真値が小さくなるように、前記補正値を算出する、請求項3に記載の情報処理装置。

- 前記算出部は、前記第2のウェハの各位置での初期膜厚または初期屈折率と、前記第1の膜厚モデルまたは前記第1の屈折率モデルと、前記各プラズマ源の出力の補正値と、に基づいて、前記各プラズマ源の出力の補正値が適用されたプロセス条件のもとで成膜処理が行われた場合の、前記第2のウェハの各位置での予測膜厚または予測屈折率を算出する、請求項4に記載の情報処理装置。

- 前記算出部は、前記第2のウェハの各位置での予測膜厚または予測屈折率を、カラーマップにより可視化する、請求項5に記載の情報処理装置。

- 前記第2のウェハに対して成膜処理が行われた際に用いられた、現状のレシピに含まれる所定のプロセス条件に、前記算出部により算出された各プラズマ源の出力の補正値を適用することで、新たなレシピを生成する生成部を更に有する、請求項4に記載の情報処理装置。

- 前記格納部は、プラズマ源の数に応じた数の前記第1の膜厚モデルまたは前記第1の屈折率モデルを格納する、請求項1に記載の情報処理装置。

- 前記格納部は、更に、前記成膜装置の各ガス流路のプラズマガスの流量を所定量変更して成膜処理を行った場合の、前記第1のウェハの各位置での膜厚または屈折率の変化量を規定した第2の膜厚モデルまたは第2の屈折率モデルを格納し、

前記算出部は、前記第2のウェハの各位置での膜厚の目標値または屈折率の目標値を実現するための、前記各プラズマ源の出力の補正値及び前記各ガス流路のプラズマガスの流量の補正値を、前記第1の膜厚モデルまたは前記第1の屈折率モデルと、前記第2の膜厚モデルまたは前記第2の屈折率モデルとに基づいて算出する、請求項1に記載の情報処理装置。 - 前記格納部は、ガス流路の数に応じた数の前記第2の膜厚モデルまたは前記第2の屈折率モデルを格納する、請求項9に記載の情報処理装置。

- 複数のプラズマ源を有する成膜装置の各プラズマ源の出力を所定量変更して成膜処理を行った場合の、第1のウェハの各位置での膜厚または屈折率の変化量を規定した膜厚モデルまたは屈折率モデルを生成する工程と、

第2のウェハの各位置での膜厚の目標値または屈折率の目標値を実現するための、前記各プラズマ源の出力の補正値を、前記膜厚モデルまたは前記屈折率モデルに基づいて算出する工程と

を有する情報処理方法。 - 複数のプラズマ源を有する成膜装置の各プラズマ源の出力を所定量変更して成膜処理を行った場合の、第1のウェハの各位置での膜厚または屈折率の変化量を規定した膜厚モデルまたは屈折率モデルを生成する工程と、

第2のウェハの各位置での膜厚の目標値または屈折率の目標値を実現するための、前記各プラズマ源の出力の補正値を、前記膜厚モデルまたは前記屈折率モデルに基づいて算出する工程と

をコンピュータに実行させるための情報処理プログラム。 - 請求項12に記載の情報処理プログラムが組み込まれた記憶部を有する半導体製造装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019200139A JP7241663B2 (ja) | 2019-11-01 | 2019-11-01 | 情報処理装置、情報処理方法、情報処理プログラム及び半導体製造装置 |

| US17/075,869 US12020914B2 (en) | 2019-11-01 | 2020-10-21 | Optimizing plasma resources for targeted film |

| KR1020200138329A KR20210053210A (ko) | 2019-11-01 | 2020-10-23 | 정보 처리 장치, 정보 처리 방법, 및 반도체 제조 장치 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019200139A JP7241663B2 (ja) | 2019-11-01 | 2019-11-01 | 情報処理装置、情報処理方法、情報処理プログラム及び半導体製造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021072422A JP2021072422A (ja) | 2021-05-06 |

| JP7241663B2 true JP7241663B2 (ja) | 2023-03-17 |

Family

ID=75687781

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019200139A Active JP7241663B2 (ja) | 2019-11-01 | 2019-11-01 | 情報処理装置、情報処理方法、情報処理プログラム及び半導体製造装置 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US12020914B2 (ja) |

| JP (1) | JP7241663B2 (ja) |

| KR (1) | KR20210053210A (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7224254B2 (ja) * | 2019-07-17 | 2023-02-17 | 東京エレクトロン株式会社 | 基板処理装置、情報処理装置、及び基板処理方法 |

| JP2023015523A (ja) | 2021-07-20 | 2023-02-01 | 東京エレクトロン株式会社 | 半導体製造装置、条件補正方法、プログラム |

| JP7324812B2 (ja) * | 2021-09-27 | 2023-08-10 | 株式会社Kokusai Electric | 半導体装置の製造方法、基板処理装置及びプログラム |

| US12142461B2 (en) * | 2022-05-05 | 2024-11-12 | Applied Materials, Inc. | Control and prediction of multiple plasma coupling surfaces and corresponding power transfer |

| TW202507556A (zh) * | 2023-02-01 | 2025-02-16 | 日商東京威力科創股份有限公司 | 電腦程式、資訊處理方法及資訊處理裝置 |

| US20240274449A1 (en) * | 2023-02-14 | 2024-08-15 | Gauss Labs Inc. | Systems and methods for process monitoring and control |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2648746B2 (ja) * | 1991-09-26 | 1997-09-03 | 株式会社ジーティシー | 絶縁膜形成方法 |

| JPH05190458A (ja) * | 1991-11-15 | 1993-07-30 | Fuji Electric Co Ltd | 学習予測・指示機能付半導体製造装置 |

| JP3630931B2 (ja) * | 1996-08-29 | 2005-03-23 | 富士通株式会社 | プラズマ処理装置、プロセスモニタ方法及び半導体装置の製造方法 |

| TW483037B (en) * | 2000-03-24 | 2002-04-11 | Hitachi Ltd | Semiconductor manufacturing apparatus and method of processing semiconductor wafer using plasma, and wafer voltage probe |

| CN1808056B (zh) * | 2001-09-21 | 2011-09-14 | Kmac株式会社 | 利用二维检测器测量薄膜特性的装置及测量方法 |

| WO2003025497A1 (en) * | 2001-09-21 | 2003-03-27 | Kmac | Apparatus for measuring thickness profile and refractive index distribution of multiple layers of thin films by means of two-dimensional reflectometry and method of measuring the same |

| GB0510497D0 (en) * | 2004-08-04 | 2005-06-29 | Horiba Ltd | Substrate examining device |

| JP2006073866A (ja) * | 2004-09-03 | 2006-03-16 | Horiba Ltd | 半導体材料の応力測定方法及びその装置 |

| JP4942174B2 (ja) * | 2006-10-05 | 2012-05-30 | 東京エレクトロン株式会社 | 基板処理システムの処理レシピ最適化方法,基板処理システム,基板処理装置 |

| JP5065082B2 (ja) * | 2008-02-25 | 2012-10-31 | 東京エレクトロン株式会社 | 基板の処理方法、プログラム、コンピュータ記憶媒体及び基板処理システム |

| JP5175616B2 (ja) * | 2008-05-23 | 2013-04-03 | シャープ株式会社 | 半導体装置およびその製造方法 |

| CN103026191B (zh) * | 2010-07-21 | 2015-08-19 | 第一太阳能有限公司 | 温度调整光谱仪 |

| KR102054309B1 (ko) * | 2018-04-17 | 2019-12-10 | 에스케이씨 주식회사 | 다공성 연마 패드 및 이의 제조방법 |

| US11415519B2 (en) * | 2020-01-16 | 2022-08-16 | Nova Ltd | Accurate Raman spectroscopy |

| JP7632968B2 (ja) * | 2021-02-04 | 2025-02-19 | 東京エレクトロン株式会社 | 情報処理装置、プログラム及びプロセス条件探索方法 |

-

2019

- 2019-11-01 JP JP2019200139A patent/JP7241663B2/ja active Active

-

2020

- 2020-10-21 US US17/075,869 patent/US12020914B2/en active Active

- 2020-10-23 KR KR1020200138329A patent/KR20210053210A/ko active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| KR20210053210A (ko) | 2021-05-11 |

| US20210134570A1 (en) | 2021-05-06 |

| US12020914B2 (en) | 2024-06-25 |

| JP2021072422A (ja) | 2021-05-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7241663B2 (ja) | 情報処理装置、情報処理方法、情報処理プログラム及び半導体製造装置 | |

| US10388485B2 (en) | Inter-electrode gap variation methods for compensating deposition non-uniformity | |

| US20240392443A1 (en) | Trim and deposition profile control with multi-zone heated substrate support for multi-patterning processes | |

| US11586789B2 (en) | Machine learning based smart process recipe builder to improve azimuthal flow and thickness uniformity | |

| JP2017227892A (ja) | 物理学ベースのエッチングプロファイルモデリングフレームワークを用いた高速エッジ配置誤差予測によるフォトレジスト設計レイアウトパターン近接効果補正 | |

| TW201611153A (zh) | 具有射頻平衡之多站電漿反應器 | |

| US11322416B2 (en) | Controller for controlling core critical dimension variation using flash trim sequence | |

| US10847352B2 (en) | Compensating chamber and process effects to improve critical dimension variation for trim process | |

| US10347464B2 (en) | Cycle-averaged frequency tuning for low power voltage mode operation | |

| US10991550B2 (en) | Modular recipe controlled calibration (MRCC) apparatus used to balance plasma in multiple station system | |

| JP7609676B2 (ja) | 基板処理装置及び基板搬送位置調整方法 | |

| US20230002901A1 (en) | Pressure batch compensation to stabilize cd variation for trim and deposition processes | |

| US11078570B2 (en) | Azimuthal critical dimension non-uniformity for double patterning process | |

| JP7796220B2 (ja) | モデルに基づくパージガス流 | |

| JP2025534257A (ja) | プロセスチャンバ構成要素の自動制御 | |

| US20250246406A1 (en) | Feedback control systems for impedance matching | |

| US20250266244A1 (en) | Plasma layer deposition apparatus and method of predicting thickness profile of layer | |

| US20260016812A1 (en) | Dynamic process control in electronic device manufacturing | |

| JP7493362B2 (ja) | 基板の処理方法及び基板処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20220415 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20230130 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20230207 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20230307 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7241663 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |