JP7128325B2 - 被膜形成方法 - Google Patents

被膜形成方法 Download PDFInfo

- Publication number

- JP7128325B2 JP7128325B2 JP2021101275A JP2021101275A JP7128325B2 JP 7128325 B2 JP7128325 B2 JP 7128325B2 JP 2021101275 A JP2021101275 A JP 2021101275A JP 2021101275 A JP2021101275 A JP 2021101275A JP 7128325 B2 JP7128325 B2 JP 7128325B2

- Authority

- JP

- Japan

- Prior art keywords

- coated surface

- weight

- flat plate

- forming

- film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Application Of Or Painting With Fluid Materials (AREA)

- Paints Or Removers (AREA)

Description

1.凹凸模様を有する被膜の形成方法であって、基材に対し、

(1)水性樹脂及び粉粒体を含み、当該粉粒体の含有率が30~90重量%、加熱残分が50~95重量%、フロー値が100~180mmである被覆材を塗付する工程、

(2)上記被覆材の塗面が未乾燥のうちに、当該塗面に平板を押し当て、当該塗面から当該平板を引き上げることにより、当該塗面に深さ1~10mmの凹凸を付与する工程、

を順に行うことを特徴とする被膜形成方法。

2.上記(1)工程、上記(2)工程に次いで、

(3)上記塗面の凹凸を平滑化処理する工程、

を順に行うことを特徴とする1.記載の被膜形成方法。

3.上記工程(3)は、上記塗面が未乾燥のうちに、湿潤状態の器具を用いて当該塗面を叩く工程、である2.記載の被膜形成方法。

4.上記工程(3)で使用する器具が、スポンジ質材または繊維質材であることを特徴とする3.記載の被膜形成方法。

5.上記工程(3)で使用する器具が、たんぽ、スポンジ、フェルトから選ばれる1種以上であることを特徴とする3.記載の被膜形成方法。

6.上記粉粒体が、体質顔料、着色顔料、及び骨材を含み、体質顔料と着色顔料の重量比率が100:1~100、体質顔料と骨材の重量比率が100:10~1000であることを特徴とする1.から5.のいずれかに記載の被膜形成方法。

7.上記平板の材質が、金属製、樹脂製、木製から選ばれる1種以上であることを特徴とする1.から6.のいずれかに記載の被膜形成方法。

8.上記平板の厚みが、0.1~1mmであることを特徴とする1.から7.のいずれかに記載の被膜形成方法。

9.上記平板は、尖った形状の先端部を有し、該先端部が可撓性を有することを特徴とする1.から8.のいずれかに記載の被膜形成方法。

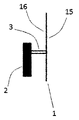

10:先端部

11:先端部頂点

12:底部

13:底部両端

14:中央部

15:下面

16:上面

2:把手

3:支持材

L:平板の長さ

W:平板の幅

水性樹脂(アクリル樹脂エマルション、加熱残分50重量%、最低造膜温度20℃)200重量部に対し、体質顔料(重質炭酸カルシウム、平均粒子径10μm)を150重量部、着色顔料(酸化チタン、平均粒子径0.3μm)を30重量部、骨材1(寒水石、平均粒子径0.2mm)を250重量部、骨材2(珪砂、平均粒子径0.5mm)を350重量部、造膜助剤を14重量部、水を90重量部、増粘剤を4重量部、消泡剤(加熱残分50重量%)を3重量部常法により均一に混合して被覆材1を製造した。この被覆材1において、粉粒体の含有率は71重量%、各粉粒体の重量比率(体質顔料:着色顔料:骨材)は100:20:400、加熱残分は81重量%、フロー値は135mmあった。

水性樹脂(同上)200重量部に対し、体質顔料(同上)を240重量部、着色顔料(同上)を35重量部、骨材1(同上)を300重量部、骨材2(同上)を350重量部、造膜助剤を14重量部、水を86重量部、増粘剤を4重量部、消泡剤を3重量部常法により均一に混合して被覆材2を製造した。この被覆材2において、粉粒体の含有率は75重量%、各粉粒体の重量比率(体質顔料:着色顔料:骨材)は100:15:271、加熱残分は84重量%、フロー値は115mmあった。

水性樹脂(同上)200重量部に対し、体質顔料(同上)を130重量部、着色顔料(同上)を20重量部、骨材1(同上)を180重量部、骨材2(同上)を280重量部、造膜助剤を14重量部、水を94重量部、増粘剤を4重量部、消泡剤を3重量部常法により均一に混合して被覆材3を製造した。この被覆材3において、粉粒体の含有率は66重量%、各粉粒体の重量比率(体質顔料:着色顔料:骨材)は100:15:354、加熱残分は77重量%、フロー値は152mmあった。

Claims (9)

- 凹凸模様を有する被膜の形成方法であって、基材に対し、

(1)水性樹脂及び粉粒体を含み、当該粉粒体の含有率が30~90重量%、加熱残分が50~95重量%、フロー値が100~180mmである被覆材を塗付する工程、

(2)上記被覆材の塗面が未乾燥のうちに、当該塗面に平板を押し当て、当該塗面から当該平板を引き上げることにより、当該塗面に深さ1~10mmの凹凸を付与する工程、

を順に行うことを特徴とする被膜形成方法。 - 上記(1)工程、上記(2)工程に次いで、

(3)上記塗面の凹凸を平滑化処理する工程、

を順に行うことを特徴とする請求項1記載の被膜形成方法。 - 上記工程(3)は、上記塗面が未乾燥のうちに、湿潤状態の器具を用いて当該塗面を叩く工程、である請求項2記載の被膜形成方法。

- 上記工程(3)で使用する器具が、スポンジ質材または繊維質材であることを特徴とする請求項3記載の被膜形成方法。

- 上記工程(3)で使用する器具が、たんぽ、スポンジ、フェルトから選ばれる1種以上であることを特徴とする請求項3記載の被膜形成方法。

- 上記粉粒体が、体質顔料、着色顔料、及び骨材を含み、体質顔料と着色顔料の重量比率が100:1~100、体質顔料と骨材の重量比率が100:10~1000であることを特徴とする請求項1から請求項5のいずれかに記載の被膜形成方法。

- 上記平板の材質が、金属製、樹脂製、木製から選ばれる1種以上であることを特徴とする請求項1から請求項6のいずれかに記載の被膜形成方法。

- 上記平板の厚みが、0.1~1mmであることを特徴とする請求項1から請求項7のいずれかに記載の被膜形成方法。

- 上記平板は、尖った形状の先端部を有し、該先端部が可撓性を有することを特徴とする請求項1から請求項8のいずれかに記載の被膜形成方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016075129 | 2016-04-04 | ||

| JP2016075129 | 2016-04-04 | ||

| JP2017073398A JP2017185487A (ja) | 2016-04-04 | 2017-04-03 | 被膜形成方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017073398A Division JP2017185487A (ja) | 2016-04-04 | 2017-04-03 | 被膜形成方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021137812A JP2021137812A (ja) | 2021-09-16 |

| JP7128325B2 true JP7128325B2 (ja) | 2022-08-30 |

Family

ID=60045947

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017073398A Pending JP2017185487A (ja) | 2016-04-04 | 2017-04-03 | 被膜形成方法 |

| JP2021101275A Active JP7128325B2 (ja) | 2016-04-04 | 2021-06-18 | 被膜形成方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017073398A Pending JP2017185487A (ja) | 2016-04-04 | 2017-04-03 | 被膜形成方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (2) | JP2017185487A (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7775063B2 (ja) * | 2020-12-17 | 2025-11-25 | ベック株式会社 | 被膜形成方法、被覆材セット |

| JP7775069B2 (ja) * | 2020-12-23 | 2025-11-25 | ベック株式会社 | 被膜形成方法 |

| JP7603563B2 (ja) * | 2021-10-01 | 2024-12-20 | ベック株式会社 | 被膜形成方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003211077A (ja) | 2001-11-16 | 2003-07-29 | Sk Kaken Co Ltd | 模様面の形成方法 |

| JP2006334525A (ja) | 2005-06-02 | 2006-12-14 | Sk Kaken Co Ltd | 模様形成方法 |

| JP2007198024A (ja) | 2006-01-27 | 2007-08-09 | Ioroi Seisakusho:Kk | 左官用鏝 |

| JP2010158666A (ja) | 2008-11-19 | 2010-07-22 | Bekku Kk | 模様面の形成方法 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005113002A (ja) * | 2003-10-08 | 2005-04-28 | Kikusui Chemical Industries Co Ltd | 水系型発泡耐火塗料 |

-

2017

- 2017-04-03 JP JP2017073398A patent/JP2017185487A/ja active Pending

-

2021

- 2021-06-18 JP JP2021101275A patent/JP7128325B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003211077A (ja) | 2001-11-16 | 2003-07-29 | Sk Kaken Co Ltd | 模様面の形成方法 |

| JP2006334525A (ja) | 2005-06-02 | 2006-12-14 | Sk Kaken Co Ltd | 模様形成方法 |

| JP2007198024A (ja) | 2006-01-27 | 2007-08-09 | Ioroi Seisakusho:Kk | 左官用鏝 |

| JP2010158666A (ja) | 2008-11-19 | 2010-07-22 | Bekku Kk | 模様面の形成方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017185487A (ja) | 2017-10-12 |

| JP2021137812A (ja) | 2021-09-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7128325B2 (ja) | 被膜形成方法 | |

| JP7618001B2 (ja) | 模様面の形成方法 | |

| JP5882257B2 (ja) | 装飾面の形成方法 | |

| JP5325735B2 (ja) | 塗膜形成方法 | |

| JP2012106204A (ja) | 模様面の形成方法 | |

| JP5222272B2 (ja) | 模様面の形成方法 | |

| JP5166336B2 (ja) | 塗膜形成方法 | |

| JP7161417B2 (ja) | 被膜形成方法 | |

| JP4877708B2 (ja) | 模様形成方法 | |

| JP7538027B2 (ja) | 被膜形成方法 | |

| JP5875357B2 (ja) | 模様面の形成方法 | |

| JP6788423B2 (ja) | 被膜形成方法 | |

| JP6755777B2 (ja) | 被膜形成方法 | |

| JP6839590B2 (ja) | 被膜形成方法 | |

| JP7713875B2 (ja) | 被膜形成方法 | |

| JP5576011B2 (ja) | 模様面の形成方法 | |

| JP4877719B2 (ja) | 模様形成方法 | |

| JP6964738B2 (ja) | 模様面の形成方法 | |

| JP4711812B2 (ja) | 模様面の形成方法 | |

| JP4895540B2 (ja) | 押圧具及びそれを用いた模様形成方法 | |

| JP7775069B2 (ja) | 被膜形成方法 | |

| JP4711813B2 (ja) | 模様面の形成方法 | |

| JP7556805B2 (ja) | 被膜積層体及びその形成方法 | |

| JP2025114026A (ja) | 装飾被膜の形成方法 | |

| JP2008014128A (ja) | 模様面の形成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210618 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20220622 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220624 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220715 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220809 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220818 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7128325 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |