JP6968614B2 - 不織布製吸音材 - Google Patents

不織布製吸音材 Download PDFInfo

- Publication number

- JP6968614B2 JP6968614B2 JP2017154344A JP2017154344A JP6968614B2 JP 6968614 B2 JP6968614 B2 JP 6968614B2 JP 2017154344 A JP2017154344 A JP 2017154344A JP 2017154344 A JP2017154344 A JP 2017154344A JP 6968614 B2 JP6968614 B2 JP 6968614B2

- Authority

- JP

- Japan

- Prior art keywords

- nonwoven fabric

- long fiber

- sound absorbing

- filament

- absorbing material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G10—MUSICAL INSTRUMENTS; ACOUSTICS

- G10K—SOUND-PRODUCING DEVICES; METHODS OR DEVICES FOR PROTECTING AGAINST, OR FOR DAMPING, NOISE OR OTHER ACOUSTIC WAVES IN GENERAL; ACOUSTICS NOT OTHERWISE PROVIDED FOR

- G10K11/00—Methods or devices for transmitting, conducting or directing sound in general; Methods or devices for protecting against, or for damping, noise or other acoustic waves in general

- G10K11/16—Methods or devices for protecting against, or for damping, noise or other acoustic waves in general

- G10K11/162—Selection of materials

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/005—Synthetic yarns or filaments

- D04H3/007—Addition polymers

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/005—Synthetic yarns or filaments

- D04H3/009—Condensation or reaction polymers

- D04H3/011—Polyesters

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/016—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the fineness

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/02—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments

- D04H3/04—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments in rectilinear paths, e.g. crossing at right angles

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Acoustics & Sound (AREA)

- Multimedia (AREA)

- Nonwoven Fabrics (AREA)

- Soundproofing, Sound Blocking, And Sound Damping (AREA)

- Laminated Bodies (AREA)

Description

1.縦配列長繊維不織布

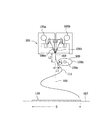

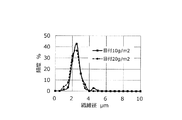

前記一方向配列不織布の一例である縦配列長繊維不織布は、熱可塑性樹脂からなる複数の長繊維フィラメントを縦方向に沿って配列し、すなわち、各長繊維フィラメントの長さ方向(軸方向)が縦方向に概ね一致するように配列し、配列された複数の長繊維フィラメントを縦方向(軸方向)に延伸することによって得られる。このような縦配列長繊維不織布においては、各長繊維フィラメントの構成分子が前記縦方向に配向されている。ここで、前記複数の長繊維フィラメントの前記縦方向への延伸の倍率は3〜6倍である。また、前記縦配列長繊維不織布を構成する前記複数の長繊維フィラメント(すなわち、延伸された複数の長繊維フィラメント)の繊維径分布の最頻値は1〜4μmにあり、好ましくは2〜3μmにある。さらに言えば、前記縦配列長繊維不織布を構成する前記複数の長繊維フィラメントの平均繊維径は1〜4μm、好ましくは2〜3μmであり、前記縦配列長繊維不織布を構成する前記複数の長繊維フィラメントの繊維径分布の変動係数は0.1〜0.3、好ましくは0.15〜0.25である。なお、前記変動係数は、前記縦配列長繊維不織布を構成する前記複数の長繊維フィラメントの繊維径の標準偏差を平均(平均繊維径)で除算した値である。

延伸倍率=「延伸後のマーク間の長さ」/「延伸前のマーク間の長さ」

前記一方向配列不織布の他の例である横配列長繊維不織布は、熱可塑性樹脂からなる複数の長繊維フィラメントを横方向に沿って、すなわち、各長繊維フィラメントの長さ方向(軸方向)が概ね前記横方向に一致するように配列し、配列された複数の長繊維フィラメントを横方向(軸方向)に延伸することによって得られる。このような横配列長繊維不織布においては、各長繊維フィラメントの構成分子が前記横方向に配向されている。ここで、前記縦配列長繊維不織布の場合と同様に、前記長繊維フィラメントの延伸倍率は3〜6倍である。また、前記横配列長繊維不織布を構成する前記複数の長繊維フィラメントの繊維径分布の最頻値は1〜4μmにあり、好ましくは2〜3μmにある。さらに言えば、前記横配列長繊維不織布を構成する前記複数の長繊維フィラメントの平均繊維径は1〜4μm、好ましくは2〜3μmであり、前記横配列長繊維不織布を構成する前記複数の長繊維フィラメントの繊維径分布の変動係数は0.1〜0.3、好ましくは0.15〜0.25である。

直交配列不織布は、基本的には、(1)前記縦配列長繊維不織布と前記横配列長繊維不織布とを積層し且つ融着して形成され、(2)二つの前記縦配列長繊維不織布のうちの一方を90°回転させて積層し且つ融着して形成され、又は、(3)二つの前記横配列長繊維不織布のうちの一方を90°回転させて積層し且つ融着して形成される。但し、これらに限られるものではなく、例えば、(4)前記縦配列長繊維不織布と、目付が前記横配列長繊維不織布と同等で且つ構成繊維の平均繊維径が前記横配列長繊維不織布のそれよりも大きい横配列長繊維不織布とを積層し且つ融着して形成されてもよい。なお、融着は、特に制限されるものではないが、一般的にはエンボスロール等を使用した熱圧着によって行われる。

前記不織布積層体は、基本的には、複数の前記縦配列長繊維不織布が厚さ方向に積み重ねられて構成され、複数の前記横配列長繊維不織布が厚さ方向に積み重ねられて構成され又は複数の前記直交配列不織布が厚さ方向に積み重ねられて構成され得る。但し、これらに限られるものではなく、前記不織布積層体は、前記縦配列長繊維不織布と前記横配列長繊維不織布と前記直交配列不織布との任意の組み合わせによっても構成され得る。

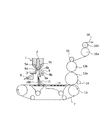

図3に示された製造装置を用いて縦配列長繊維不織布を作製した。メルトブローダイスとしては、ノズル径が0.15mm、ノズルピッチが0.5mm、L/D(ノズル孔長/ノズル孔直径)=20、紡糸幅が500mmの紡糸ノズルを有するものを用い、これをコンベアベルトの走行方向と垂直に配置した。フィラメントの原料(熱可塑性樹脂)としては、固有粘度IVが0.53、融点が260℃のポリエチレンテレフタレート(CHUNG SHING TEXTILE CO.,LTD.)を用いた。1ノズル当たりの吐出量を40g/min、ダイスの温度を295℃として前記メルトブローダイスからフィラメントを押し出した。ノズルから押し出されたフィラメントにドラフトをかけて細径化するための高速気流は、温度を400℃、流量を0.4m3/minとした。また、スプレーノズルからは霧状の水を噴霧してフィラメントを冷却した。気流振動機構は、メルトブローダイスのノズルの延長線との距離が最小で20mmとなるように配置した。気流振動機構を900rpm(気流振動機構の周壁面での振動数が15.0Hz)で回転させ、フィラメントを縦方向に沿って配列させた状態でコンベアベルト上に捕集した。コンベアベルト上に捕集されたフィラメントを延伸シリンダで加熱し、縦方向に4.5倍に延伸して縦配列長繊維不織布とした。そして、コンベアベルトの走行速度を適宜変化させることによって、目付が5〜40g/m2の縦配列長繊維不織布を得た。なお、ここでは、目付が5〜40g/m2の縦配列長繊維不織布を作製したが、コンベアベルトの走行速度を変化させることによって、目付が60g/m2までの縦配列長繊維不織布を作製できることが確認されている。

目付が15g/m2の縦配列長繊維不織布を100枚積み重ねた不織布積層体を実施例1とした。具体的には、目付が15g/m2の縦配列長繊維不織布を単に100枚積み重ねただけの不織布積層体(非圧縮状態の不織布積層体、厚さ:約12mm)を実施例1−1とし、実施例1−1に対して厚さ方向に圧縮した状態の積層体(圧縮状態の不織布積層体、厚さ:約8mm)を実施例1−2とした。

目付が15g/m2の縦配列長繊維不織布を200枚積み重ねた不織布積層体を実施例2とした。具体的には、目付が15g/m2の縦配列長繊維不織布を単に200枚積み重ねただけの不織布積層体(非圧縮状態の不織布積層体、厚さ:約22mm)を実施例2−1とし、実施例2−1に対して厚さ方向に圧縮した状態の積層体(圧縮状態の不織布積層体、厚さ:約14mm)を実施例2−2とした。

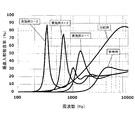

目付が20g/m2の縦配列長繊維不織布を複数枚積み重ねた不織布積層体を実施例3とした。具体的には、目付が20g/m2の縦配列長繊維不織布を50枚積み重ねた不織布積層体を実施例3−1とし、目付が20g/m2の縦配列長繊維不織布を100枚積み重ねた不織布積層体を実施例3−2とし、目付が20g/m2の縦配列長繊維不織布を200枚積み重ねた不織布積層体を実施例3−3とした。

市販の不織布製吸音材(3M社製、商品名「シンサレート」,TAI−2047,目付:200g/m2,厚さ:10mm)を比較例とした。また、目付が20g/m2の縦配列長繊維不織布を20枚積み重ねた不織布積層体を参考例とした。

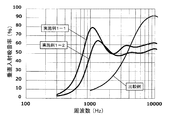

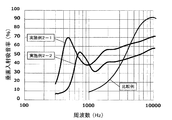

日本音響エンジニアリング社製の垂直入射吸音率測定システムWinZacMTXを用いて、実施例1、実施例2、実施例3、参考例及び比較例のそれぞれについてJIS A1405−2に規定されている垂直入射吸音率を測定した。図10は、実施例1と比較例の垂直入射吸音率の測定結果を示し、図11は、実施例2と比較例の垂直入射吸音率の測定結果を示し、図12は、実施例3、参考例及び比較例の垂直入射吸音率の測定結果を示す。なお、図10及び図11における比較例の測定結果と図12における比較例の測定結果とがわずかに異なっているが、これはシステムの測定ばらつきによるものである。

52 不織布積層体

53 包装体

Claims (8)

- 延伸され且つ一方向に沿って配列された複数の長繊維フィラメントを有した長繊維不織布が複数積み重ねられた不織布積層体を含み、前記複数の長繊維フィラメントの繊維径分布の最頻値が1〜4μmにあり、前記複数の長繊維フィラメントの繊維径分布の変動係数が0.1〜0.3である、不織布製吸音材。

- 前記複数の長繊維フィラメントの延伸倍率が3〜6倍であり、前記複数の長繊維フィラメントの平均繊維径が1〜4μmである、請求項1に記載の不織布製吸音材。

- 前記長繊維不織布の目付が5〜60g/m2である、請求項1又は2に記載の不織布製吸音材。

- 前記不織布積層体は、50〜200枚の前記長繊維不織布が積み重ねられて構成されている、請求項1〜3のいずれか一つに記載の不織布製吸音材。

- 2000Hz以下の周波数に垂直入射吸音率のピークがあり、当該ピークにおける垂直入射吸音率が50%以上である、請求項1〜4のいずれか一つに記載の不織布製吸音材。

- 前記複数の長繊維フィラメントのそれぞれは、ポリエステル又はポリプロピレンを主成分とする長繊維フィラメントである、請求項1〜5のいずれか一つに記載の不織布製吸音材。

- 前記ポリエステルは、固有粘度IVが0.43〜0.63のポリエチレンテレフタレートである、請求項6に記載の不織布製吸音材。

- 前記長繊維不織布は、延伸され且つ前記一方向に直交する方向に沿って配列された複数の第2の長繊維フィラメントをさらに有する、請求項1〜7のいずれか一つに記載の不織布製吸音材。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201780073216.2A CN109997184A (zh) | 2016-11-28 | 2017-11-28 | 无纺布制吸声材料 |

| US16/462,761 US20200058282A1 (en) | 2016-11-28 | 2017-11-28 | Nonwoven Sound Absorbing Material |

| PCT/JP2017/042684 WO2018097327A1 (ja) | 2016-11-28 | 2017-11-28 | 不織布製吸音材 |

| EP17873487.7A EP3547306B1 (en) | 2016-11-28 | 2017-11-28 | Sound absorbing material comprising non-woven fabric |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016230411 | 2016-11-28 | ||

| JP2016230411 | 2016-11-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018092132A JP2018092132A (ja) | 2018-06-14 |

| JP6968614B2 true JP6968614B2 (ja) | 2021-11-17 |

Family

ID=62565554

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017154344A Active JP6968614B2 (ja) | 2016-11-28 | 2017-08-09 | 不織布製吸音材 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20200058282A1 (ja) |

| EP (1) | EP3547306B1 (ja) |

| JP (1) | JP6968614B2 (ja) |

| CN (1) | CN109997184A (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018092131A (ja) * | 2016-11-28 | 2018-06-14 | Jxtgエネルギー株式会社 | 吸音材用不織布及びそれを用いた吸音材 |

| JP7450538B2 (ja) * | 2018-08-02 | 2024-03-15 | マクセル株式会社 | 防音材 |

| JP7140668B2 (ja) * | 2018-12-17 | 2022-09-21 | 株式会社ブリヂストン | 空気入りタイヤ |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2004558B2 (de) * | 1969-02-03 | 1975-03-27 | Teijin Ltd., Osaka (Japan) | Verfahren zum Strecken von Polyesterfäden |

| JP2000334867A (ja) * | 1999-05-31 | 2000-12-05 | Nippon Petrochem Co Ltd | 積層体、該積層体を有する構造体、前記積層体の製造方法、および前記構造体の製造方法 |

| US6548431B1 (en) * | 1999-12-20 | 2003-04-15 | E. I. Du Pont De Nemours And Company | Melt spun polyester nonwoven sheet |

| JP2003286649A (ja) * | 2002-03-26 | 2003-10-10 | Nippon Petrochemicals Co Ltd | フィラメントが一方向に配列されたウェブの製造方法および該ウェブの製造装置 |

| JP2004076237A (ja) * | 2002-08-22 | 2004-03-11 | Nippon Petrochemicals Co Ltd | 強化延伸不織布 |

| JP4433295B2 (ja) * | 2004-07-05 | 2010-03-17 | 東洋紡績株式会社 | 消音材用基布に適したスパンボンド不織布及び消音材 |

| JP2008036880A (ja) * | 2006-08-02 | 2008-02-21 | Daiwabo Co Ltd | 積層不織布、ゲル化シート及びフィラー固着シート |

| JP2009275801A (ja) * | 2008-05-14 | 2009-11-26 | Nippon Oil Corp | 真空断熱材、及びその製造方法 |

| WO2010126109A1 (ja) * | 2009-04-30 | 2010-11-04 | 旭化成せんい株式会社 | 積層不織布 |

| JP5661333B2 (ja) * | 2010-05-26 | 2015-01-28 | Jx日鉱日石エネルギー株式会社 | 一方向伸縮性基材及び複合伸縮性シート、並びにそれらの製造方法 |

| JP5626995B2 (ja) * | 2011-02-15 | 2014-11-19 | 株式会社神戸製鋼所 | 吸音パネル |

| US8496088B2 (en) * | 2011-11-09 | 2013-07-30 | Milliken & Company | Acoustic composite |

| CN105144284B (zh) * | 2013-04-26 | 2019-06-04 | 株式会社自动网络技术研究所 | 吸音材料以及带吸音材料的线束 |

| US9309612B2 (en) * | 2014-05-07 | 2016-04-12 | Biax-Fiberfilm | Process for forming a non-woven web |

-

2017

- 2017-08-09 JP JP2017154344A patent/JP6968614B2/ja active Active

- 2017-11-28 EP EP17873487.7A patent/EP3547306B1/en active Active

- 2017-11-28 CN CN201780073216.2A patent/CN109997184A/zh active Pending

- 2017-11-28 US US16/462,761 patent/US20200058282A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| CN109997184A (zh) | 2019-07-09 |

| EP3547306B1 (en) | 2022-10-12 |

| JP2018092132A (ja) | 2018-06-14 |

| US20200058282A1 (en) | 2020-02-20 |

| EP3547306A1 (en) | 2019-10-02 |

| EP3547306A4 (en) | 2020-07-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6524521B1 (en) | Method of and apparatus for manufacturing longitudinally aligned nonwoven fabric | |

| CN1492952A (zh) | 制造基本连续不断的细丝的方法和装置 | |

| JP6811685B2 (ja) | 吸音材 | |

| JP2001098455A (ja) | 横配列ウェブ、横配列ウェブの製造方法および製造装置 | |

| JP6968614B2 (ja) | 不織布製吸音材 | |

| CN101305118A (zh) | 用于制造三维卷曲的皮芯短纤维的方法和这种皮芯短纤维 | |

| EP3547307B1 (en) | Nonwoven fabric for sound-absorbing material and sound-absorbing material using same | |

| WO2015141495A1 (ja) | 極細繊維の製造方法 | |

| JP5305961B2 (ja) | 極細繊維不織布 | |

| JP6694241B2 (ja) | 伸縮性長繊維不織布 | |

| WO2018097326A1 (ja) | 吸音材用不織布及びそれを用いた吸音材 | |

| JP6716380B2 (ja) | 長繊維不織布 | |

| JP2010185153A (ja) | 極細繊維不織布の製造方法、及びその製造装置 | |

| JP7333189B2 (ja) | 吸音材 | |

| JP2002110132A (ja) | バッテリーセパレータ用不織布 | |

| WO2018097327A1 (ja) | 不織布製吸音材 | |

| JP7419637B2 (ja) | メルトブロー不織布及びその製造方法 | |

| JP3581712B2 (ja) | 延伸溶融吹込ファイバー、かかるファイバーを製造するための方法及びかかるファイバーより製造されたウェブ | |

| JP2006296463A (ja) | カーテン用基布およびカーテン | |

| JP7427435B2 (ja) | 長繊維不織布 | |

| JP2003278070A (ja) | フィラメントが一方向に配列されたウェブの製造方法および該ウェブの製造装置 | |

| JP2020121289A (ja) | 粉塵捕集用網状構造体 | |

| WO2017068811A1 (ja) | ナノファイバー不織布及びそれを用いた吸音材 | |

| JP2003286653A (ja) | フィラメントが一方向に配列されたウェブの製造方法および該ウェブの製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200312 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210514 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210706 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20211001 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20211027 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6968614 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |