JP6891663B2 - 熱可塑性樹脂組成物およびその成形品 - Google Patents

熱可塑性樹脂組成物およびその成形品 Download PDFInfo

- Publication number

- JP6891663B2 JP6891663B2 JP2017124337A JP2017124337A JP6891663B2 JP 6891663 B2 JP6891663 B2 JP 6891663B2 JP 2017124337 A JP2017124337 A JP 2017124337A JP 2017124337 A JP2017124337 A JP 2017124337A JP 6891663 B2 JP6891663 B2 JP 6891663B2

- Authority

- JP

- Japan

- Prior art keywords

- mass

- copolymer

- vinyl

- content

- resin composition

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Landscapes

- Macromonomer-Based Addition Polymer (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Graft Or Block Polymers (AREA)

Description

即ち、本発明は以下を要旨とする。

本発明の共重合体(A)は、芳香族ビニル化合物とシアン化ビニル化合物とマクロモノマーを含むビニル系単量体混合物(m1)を重合して得られ、該マクロモノマーが、ポリメタクリル酸エステルを主骨格とし、該ポリメタクリル酸エステルの片末端にビニル基を有すマクロモノマーであることを特徴とする。

共重合体(A)を構成するマクロモノマーの主骨格となるメタクリル酸エステルとしては、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸i−プロピル、メタクリル酸n−ブチル、メタクリル酸i−ブチル、メタクリル酸t−ブチル、メタクリル酸アミル、メタクリル酸イソアミル、メタクリル酸オクチル、メタクリル酸−2−エチルヘキシル、メタクリル酸デシル、メタクリル酸ラウリル、メタクリル酸シクロヘキシル、メタクリル酸ベンジル、メタクリル酸フェニル等の1種又は2種以上が挙げられるが、これらの中でもメタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル等のアルキル基の炭素数が1〜4のメタクリル酸アルキルエステルが好ましく、特にメタクリル酸メチル、メタクリル酸エチルが、後述のメタクリル酸エステル系樹脂(B)に用いるメタクリル酸エステルと同様の理由から好ましい。

共重合体(A)を構成する芳香族ビニル化合物としては、例えば、スチレン、α−メチルスチレン、o−,m−もしくはp−メチルスチレン、ビニルキシレン、p−t−ブチルスチレン、エチルスチレンなどが挙げられ、これらは1種でまたは2種以上を組み合わせて使用できる。

共重合体(A)を構成するシアン化ビニル化合物としては、例えば、アクリロニトリル、メタクリロニトリルなどが挙げられ、これらのうちの1種以上を使用できる。

本発明の共重合体(A)は、本発明の効果を損なわない範囲で、上記のマクロモノマー単位、芳香族ビニル化合物単位及びシアン化ビニル化合物単位以外のその他のビニル系単量体単位を含んでいてもよい。即ち、ビニル系単量体混合物(m1)は、上記のマクロモノマー、芳香族ビニル化合物、シアン化ビニル化合物の他に、これらと共重合可能な他のビニル系単量体を、本発明の効果を損なわない範囲で含んでいてもよい。

N−メチルマレイミド、N−エチルマレイミド、N−n−プロピルマレイミド、N−i−プロピルマレイミド、N−n−ブチルマレイミド、N−i−ブチルマレイミド、N−tert−ブチルマレイミド、N−シクロヘキシルマレイミド等のN−シクロアルキルマレイミド、N−フェニルマレイミド、N−アルキル置換フェニルマレイミド、N−クロロフェニルマレイミド等のN−アリールマレイミド、N−アラルキルマレイミド等のマレイミド系化合物や、

アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル等のアクリル酸エステル等が挙げられ、これらは1種でまたは2種以上を組み合わせて使用できる。

共重合体(A)の製造方法としては特に制限されず、乳化重合、懸濁重合、塊状重合、溶液重合、ミニエマルション重合などの公知の方法が挙げられる。

本発明の共重合体(A)の質量平均分子量は、ゲルパーミエーションクロマトグラフィ(GPC)を用い、テトラヒドロフラン(THF)に溶解して測定したものを標準ポリスチレン換算で示した値で、30,000〜1,000,000、特に40,000〜800,000であることが好ましい。

共重合体(A)の質量平均分子量が上記下限以上であると透明性に優れる傾向があり、上記上限以下であると透明性、流動性ともに優れる傾向があり、好ましい。

本発明の熱可塑性樹脂組成物に含まれるメタクリル酸エステル系樹脂(B)は、メタクリル酸エステルを含むビニル系単量体混合物(m2)を重合して得られる。

本発明の熱可塑性樹脂組成物に含まれるグラフト共重合体(C)は、エチレン・α−オレフィン共重合体(D)に、芳香族ビニル化合物とシアン化ビニル化合物を含むビニル系単量体混合物(m3)をグラフト重合してなるものである。

なお、グラフト共重合体(C)に含まれるエチレン・α−オレフィン共重合体(D)は、エチレン・α−オレフィン共重合体(D)を架橋処理することで得られる架橋エチレン・α−オレフィン共重合体(E)であっても良い。

本発明においては、得られる熱可塑性樹脂組成物およびその成形品が優れた耐衝撃性および透明性を発現するために、グラフト共重合体(C)のゴム成分としてエチレン・α−オレフィン共重合体(D)を用いることが重要である。エチレン・α−オレフィン共重合体(D)は、エチレンと炭素数が3以上のα−オレフィンとを公知の重合方法によって共重合することによって得られた、エチレン単位とα−オレフィン単位とを含む共重合体である。

エチレン・α−オレフィン共重合体(D)を乳化する方法としては、特に限定されるものではないが、ニーダー、バンバリーミキサー、多軸スクリュー押出機などの公知の溶融混練手段でエチレン・α−オレフィン共重合体(D)またはエチレン・α−オレフィン共重合体(D)と酸変性オレフィン重合体を溶融混練し、機械的剪断力を与えて分散させ、乳化剤を含む水性媒体に添加する方法、エチレン・α−オレフィン共重合体(D)またはエチレン・α−オレフィン共重合体(D)と酸変性オレフィン重合体をペンタン、ヘキサン、ヘプタン、ベンゼン、トルエン、キシレンなどの炭化水素溶媒に乳化剤とともに溶解し、水性媒体に添加して乳化させた後、十分に攪拌し、炭化水素溶媒を留去する方法などが好ましい。

なお、オレフィン樹脂水性分散体(F)に分散しているエチレン・α−オレフィン共重合体(D)や、水性分散体に分散している架橋エチレン・α−オレフィン共重合体(E)が、そのまま熱可塑性樹脂組成物中のエチレン・α−オレフィン共重合体(D)や架橋エチレン・α−オレフィン共重合体(E)の平均粒子径を示すことは電子顕微鏡により確認している。

架橋エチレン・α−オレフィン共重合体(E)は、エチレン・α−オレフィン共重合体(D)に架橋処理を行い、そのゲル含有率を調整したものである。エチレン・α−オレフィン共重合体(D)を架橋処理することで、得られる熱可塑性樹脂組成物の耐衝撃性、透明性が向上する。さらに、架橋処理の際ゲル含有率を調整することで、得られる熱可塑性樹脂組成物の耐衝撃性、透明性はより向上する。架橋エチレン・α−オレフィン共重合体(E)のゲル含有率は、35〜75質量%が好ましい。架橋エチレン・α−オレフィン共重合体(E)のゲル含有率が上記範囲内であれば、得られる熱可塑性樹脂組成物およびその成形品の耐衝撃性、透明性が優れたものとなる。

なお、架橋エチレン・α−オレフィン共重合体(E)のゲル含有率の具体的な測定方法は、後掲の実施例の項に示す通りである。

その他の架橋処理の方法としては、電離性放射線による架橋処理法など、公知の架橋処理法が挙げられる。

本発明で用いるグラフト共重合体(C)に使用されるビニル系単量体混合物(m3)は、ビニル系単量体として少なくとも芳香族ビニル化合物とシアン化ビニル化合物とを含む混合物である。

ビニル系単量体混合物(m3)100質量%中の芳香族ビニル化合物の含有率は、65〜82質量%が好ましく、73〜80質量%がより好ましく、75〜80質量%が更に好ましい。ビニル系単量体混合物(m3)中の芳香族ビニル化合物の含有率が上記範囲内であれば、得られる熱可塑性樹脂組成物およびその成形品の耐衝撃性、透明性がより優れたものとなる。

ビニル系単量体混合物(m3)100質量%中のシアン化ビニル化合物の含有率は、18〜35質量%が好ましく、20〜27質量%がより好ましく、20〜25質量%が更に好ましい。ビニル系単量体混合物(m3)中のシアン化ビニル化合物の含有率が上記範囲内であれば、得られる熱可塑性樹脂組成物およびその成形品の耐衝撃性、透明性が優れたものとなる。

N−メチルマレイミド、N−エチルマレイミド、N−n−プロピルマレイミド、N−i−プロピルマレイミド、N−n−ブチルマレイミド、N−i−ブチルマレイミド、N−tert−ブチルマレイミド、N−シクロヘキシルマレイミド等のN−シクロアルキルマレイミド、N−フェニルマレイミド、N−アルキル置換フェニルマレイミド、N−クロロフェニルマレイミド等のN−アリールマレイミド、N−アラルキルマレイミド等のマレイミド系化合物や、

アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル等のアクリル酸エステル等が挙げられ、これらは1種でまたは2種以上を組み合わせて使用できる。

グラフト共重合体(C)は、上述したエチレン・α−オレフィン共重合体(D)もしくは架橋エチレン・α−オレフィン共重合体(E)にビニル系単量体混合物(m3)がグラフト重合したものである。

グラフト共重合体(C)の製造に用いるエチレン・α−オレフィン共重合体(D)もしくは架橋エチレン・α−オレフィン共重合体(E)の割合は50〜80質量%で、ビニル系単量体混合物(m3)の割合は20〜50質量%であることが好ましく、より好ましくは、エチレン・α−オレフィン共重合体(D)もしくは架橋エチレン・α−オレフィン共重合体(E)が60〜80質量%で、ビニル系単量体混合物(m3)が20〜40質量%である。ただし、エチレン・α−オレフィン共重合体(D)もしくは架橋エチレン・α−オレフィン共重合体(E)とビニル系単量体混合物(m3)との合計を100質量%とする。エチレン・α−オレフィン共重合体(D)もしくは架橋エチレン・α−オレフィン共重合体(E)の割合が上記範囲内であれば、グラフト共重合体(C)の生産性が良好であるとともに、得られる熱可塑性樹脂組成物およびその成形品の耐衝撃性、透明性が優れたものとなる。

グラフト共重合体(C)は、得られる熱可塑性樹脂組成物およびその成形品の耐衝撃性、透明性が良好となることから、グラフト率が25〜100%であることが好ましく、25〜65%がより好ましい。

なお、グラフト共重合体(C)のグラフト率の測定方法については、後掲の実施例の項に示す。

グラフト共重合体(C)は、塊状重合法、溶液重合法、塊状懸濁重合法、懸濁重合法、乳化重合法等の公知の方法により製造され、得られる熱可塑性樹脂組成物およびその成形品の耐衝撃性が良好なことから乳化重合法が好ましい。

グラフト共重合体(C)の水性分散体から、グラフト共重合体(C)を回収する方法としては、(i)凝固剤を溶解させた熱水中に水性分散体を投入して、スラリー状態に凝析させることによって回収する方法(湿式法)、(ii)加熱雰囲気中にグラフト共重合体(C)水性分散体を噴霧することにより、半直接的にグラフト共重合体(C)を回収する方法(スプレードライ法)等が挙げられる。

本発明の熱可塑性樹脂組成物は、本発明の共重合体(A)とメタクリル酸エステル系樹脂(B)、或いは本発明の共重合体(A)とメタクリル酸エステル系樹脂(B)とグラフト共重合体(C)とを少なくとも必須成分として含むものである。

共重合体(A)とメタクリル酸エステル系樹脂(B)とを少なくとも必須成分とする熱可塑性樹脂組成物によれば、透明性、流動性に優れる熱可塑性樹脂組成物が提供される。

この熱可塑性樹脂組成物に更にグラフト共重合体(C)を含む熱可塑性樹脂組成物によれば、透明性、流動性、更には耐衝撃性にも優れる熱可塑性樹脂組成物が提供される。

本発明の熱可塑性樹脂組成物が、共重合体(A)と、メタクリル酸エステル系樹脂(B)を含む場合、共重合体(A)の含有率は、共重合体(A)とメタクリル酸エステル系樹脂(B)の合計を100質量%とした場合に、5〜80質量%であることが好ましく、10〜70質量%であることがより好ましい。共重合体(A)の含有率が上記範囲内であると、得られる熱可塑性樹脂組成物およびその成形品の透明性が優れたものとなる。

本発明の熱可塑性樹脂組成物は、必要に応じて、上記共重合体(A)、メタクリル酸エステル系樹脂(B)、グラフト共重合体(C)以外の他の熱可塑性樹脂を含有してもよい。他の熱可塑性樹脂としては特に制限はなく、例えば、ポリカーボネート樹脂、ポリブチレンテレフタレート(PBT樹脂)、ポリエチレンテレフタレート(PET樹脂)、ポリ塩化ビニル、ポリスチレン、ポリアセタール樹脂、変性ポリフェニレンエーテル(変性PPE樹脂)、エチレン−酢酸ビニル共重合体、ポリアリレート、液晶ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、フッ素樹脂およびポリアミド樹脂(ナイロン)等が挙げられる。

ただし、本発明の熱可塑性樹脂組成物が、これらのその他の熱可塑性樹脂を含有する場合、本発明の共重合体(A)、メタクリル酸エステル系樹脂(B)、更にはグラフト共重合体(C)を含有することによる耐衝撃性及び透明性の効果を有効に得る上で、熱可塑性樹脂組成物中の全樹脂成分100質量%中のその他の熱可塑性樹脂の割合は、30質量%以下であることが好ましい。

本発明の熱可塑性樹脂組成物には、得られる熱可塑性樹脂組成物およびその成形品の物性を損なわない範囲において、熱可塑性樹脂組成物の製造時(混合時)、成形時に、慣用の他の添加剤、例えば滑材、顔料、染料、充填剤(カーボンブラック、シリカ、酸化チタン等)、耐熱剤、酸化劣化防止剤、耐候剤、離型剤、可塑剤、帯電防止剤、難燃剤等を配合することができる。

本発明の熱可塑性樹脂組成物は、公知の装置を使用した公知の方法で、前述した成分を混合することにより製造することができる。例えば、一般的な方法として溶融混合法があり、この方法で使用する装置としては、押出機、バンバリーミキサー、ローラー、ニーダー等が挙げられる。混合には回分式、連続式のいずれを採用してもよい。また、各成分の混合順序などにも特に制限はなく、全ての成分が均一に混合されればよい。

本発明の成形品は、本発明の熱可塑性樹脂組成物が成形されたものである。その成形方法としては、例えば、射出成形法、射出圧縮成形機法、押出法、ブロー成形法、真空成形法、圧空成形法、カレンダー成形法およびインフレーション成形法等が挙げられる。これらのなかでも、量産性に優れ、高い寸法精度の成形品を得ることができるため、射出成形法、射出圧縮成形法が好ましい。

本発明の熱可塑性樹脂組成物及びその成形品は、耐衝撃性に優れ、透明性、流動性にも優れるため、本発明の熱可塑性樹脂組成物を成形してなる成形品は、車両内外装部品、家電製品の外装部品等の用途に好適である。

以下の実施例および比較例で用いた各成分の物性の測定方法は以下の通りである。

マイクロトラック(日機装社製「ナノトラック150」)を用い、測定溶媒としてイオン交換水を用いて、オレフィン樹脂水性分散体(F)に分散しているエチレン・α−オレフィン共重合体(D)や、水性分散体に分散している架橋エチレン・α−オレフィン共重合体(E)の体積平均粒子径を測定した。

架橋エチレン・α−オレフィン共重合体(E)の水性分散体を希硫酸にて凝固させ、水洗乾燥して得られる凝固粉試料[Z1]0.5gを、200mL、110℃のトルエン中に5時間浸漬し、次いで、200メッシュ金網にて濾過し、残渣を乾燥し、その乾燥物の質量[Z2]を測定し、下記式(1)から、架橋エチレン・α−オレフィン共重合体(E)のゲル含有率を求めた。

ゲル含有率(質量%)=乾燥物質量[Z2](g)/凝固粉試料質量[Z1](g)×100

・・・(1)

グラフト共重合体(C)1gを80mLのアセトンに添加し、65〜70℃にて3時間加熱還流し、得られた懸濁アセトン溶液を遠心分離機(日立工機社製「CR21E」)にて14,000rpm、30分間遠心分離して、沈殿成分(アセトン不溶成分)とアセトン溶液(アセトン可溶成分)を分取した。そして、沈殿成分(アセトン不溶成分)を乾燥させてその質量(Y(g))を測定し、下記式(2)によりグラフト率を算出した。なお、式(2)におけるYは、グラフト共重合体(C)のアセトン不溶成分の質量(g)、XはYを求める際に使用したグラフト共重合体(C)の全質量(g)、ゴム分率はグラフト共重合体(C)の製造に用いたエチレン・α−オレフィン共重合体(D)または架橋エチレン・α−オレフィン共重合体(E)の水性分散体における固形分濃度である。

グラフト率(質量%)={(Y−X×ゴム分率)/X×ゴム分率}×100

・・・(2)

共重合体(A)の質量平均分子量は、ゲルパーミエーションクロマトグラフィ(GPC)を用い、テトラヒドロフラン(THF)に溶解して測定したものを標準ポリスチレン換算で示した。

<共重合体(A−1)の調製>

耐圧反応容器にイオン交換水150質量部と、ビニル系単量体混合物(m1)としてマクロモノマー(東亜合成化学工業(株)製「AA−6」、数平均分子量6,000)10質量部、スチレン68質量部、アクリロニトリル22質量部の混合物と、2,2’−アゾビス(イソブチロニトリル)0.2質量部、n−オクチルメルカプタン0.25質量部、カルシウムハイドロオキシアパタイト0.47質量部、アルケニルコハク酸カリウム0.003質量部を仕込み、内温を75℃まで昇温し、3時間反応を行った。その後、90℃まで昇温し、60分間保持することで反応を完結させた。内容物を遠心脱水機で洗浄、脱水を繰り返し、乾燥させて共重合体(A−1)を得た。

ビニル系単量体混合物(m1)をマクロモノマー20質量部、スチレン60質量部、アクリロニトリル20質量部とした以外は、共重合体(A−1)と同様の製造法で、共重合体(A−2)を得た。

ビニル系単量体混合物(m1)をマクロモノマー30質量部、スチレン52質量部、アクリロニトリル18質量部とした以外は、共重合体(A−1)と同様の製造法で、共重合体(A−3)を得た。

ビニル系単量体混合物(m1)をメタクリル酸メチル60質量部、スチレン30質量部、アクリロニトリル10質量部とした以外は、共重合体(A−1)と同様の製造法で、共重合体(A−4)を得た。

ビニル系単量体混合物(m1)をメタクリル酸メチル20質量部、スチレン60質量部、アクリロニトリル20質量部とした以外は、共重合体(A−1)と同様の製造法で、共重合体(A−5)を得た。

ビニル系単量体混合物(m1)をスチレン75質量部、アクリロニトリル25質量部とした以外は、共重合体(A−1)と同様の製造法で、共重合体(A−6)を得た。

耐圧反応容器にイオン交換水150質量部と、ビニル系単量体混合物(m2)としてメタクリル酸メチル99質量部、アクリル酸メチル1質量部の混合物と、2,2’−アゾビス(イソブチロニトリル)0.2質量部、n−オクチルメルカプタン0.25質量部、カルシウムハイドロオキシアパタイト0.47質量部、アルケニルコハク酸カリウム0.003質量部を仕込み、内温を75℃まで昇温し、3時間反応を行った。その後、90℃まで昇温し、60分間保持することで反応を完結させた。内容物を遠心脱水機で洗浄、脱水を繰り返し、乾燥させてメタクリル酸エステル系樹脂(B)を得た。

<エチレン・プロピレン共重合体(D)の調製>

20L攪拌機付きステンレス重合槽を充分窒素置換した後に、脱水精製したヘキサン10Lを添加し、8.0mmol/Lに調製したエチルアルミニウムセスキクロリド(Al(C2H5)1.5・Cl1.5)のヘキサン溶液を、5L/hの量で連続的に1時間供給した後、さらに触媒として0.8mmol/Lに調整したVO(OC2H5)Cl2のヘキサン溶液を5L/hの量で、ヘキサンを5L/hの量で連続的に供給した。一方、重合槽上部から、重合液器内の重合液が常に10Lになるように重合液を連続的に抜き出した。次にバブリング管を用いてエチレンを2000L/hの量で、プロピレンを1000L/hの量で、水素を8L/hの量で供給し、重合反応を35℃で行った。

上記条件で重合反応を行い、エチレン・プロピレン共重合体(D)を含む重合溶液を得た。得られた重合溶液は、塩酸で脱灰した後に、メタノールに投入して析出させた後、乾燥させてエチレン・プロピレン共重合体(D)を得た。

エチレン・プロピレン共重合体(D)100質量部と、無水マレイン酸変性ポリエチレン(三井化学(株)製「三井ハイワックス 2203A」、質量平均分子量2700、酸価30mg−KOH/g)20質量部と、界面活性剤(花王(株)製「KSソープ」)5質量部とを二軸押出機(スクリュー径:30mm、L/D;40、バレル温度;200℃)にその投入口から供給して溶融混練した。また、該二軸押出機のベント部に設けた供給口より、水酸化カリウム0.5質量部と2.4質量部のイオン交換水を供給し、二軸押出機内で溶融混練した。そして、二軸押出機先端より吐出させた固形状の分散体を、温水中で分散させ、固形分濃度40質量%付近まで希釈して、オレフィン樹脂水性分散体(F)を得た。オレフィン樹脂水性分散体(F)に分散しているエチレン・プロピレン共重合体(D)の体積平均粒子径を測定したところ、0.39μmであった。

オレフィン樹脂水性分散体(F)100質量部(固形分として)に固形分濃度が35質量%になるようにイオン交換水を加え、有機過酸化物としてt−ブチルクミルパーオキサイドを0.5質量部、多官能性化合物としてジビニルベンゼンを1質量部添加し、130℃で5時間反応させて、オレフィン樹脂水性分散体(F)に分散しているエチレン・プロピレン共重合体(D)を架橋処理し、架橋エチレン・プロピレン共重合体(E)の水性分散体を得た。水性分散体に分散している架橋エチレン・プロピレン共重合体(E)のゲル含有率と体積平均粒子径を測定したところ、ゲル含有率は52質量%で、体積平均粒子径は0.39μmであった。

水性分散体に分散している架橋エチレン・プロピレン共重合体(E)70質量部(固形分として)に固形分濃度が30質量%になるようにイオン交換水を加え、ピロリン酸ナトリウム0.3質量部、硫酸第一鉄七水塩0.006質量部、およびフラクトース0.35質量部を仕込み、内温を80℃に保った。これに、スチレン23.4質量部およびアクリロニトリル6.6質量部からなるビニル系単量体混合物(m3)と、クメンハイドロパーオキサイド0.6質量部とを、各々別の供給口から140分かけて同時に滴下して重合を行った。この間、内温は80℃で一定に制御した。滴下終了後、さらに100分間、80℃のまま保持した後に冷却してグラフト重合を完結させた。反応生成物の水性分散体を硫酸水溶液で凝固、水洗した後、乾燥して、グラフト共重合体(C)を得た。グラフト共重合体(C)のグラフト率は29%であった。

表2に示す組成(質量部)で各成分を混合し、30mmφの真空ベント付き2軸押し出し機(池貝社製「PCM30」)を用いて240℃で溶融混練し、ペレット状の熱可塑性樹脂組成物を得た。得られた熱可塑性樹脂組成物についてメルトボリュームレートを以下の方法により評価した。また、得られた熱可塑性樹脂組成物を射出成形した成形品について、透明性を以下の方法により評価した。

評価結果を表2に示す。

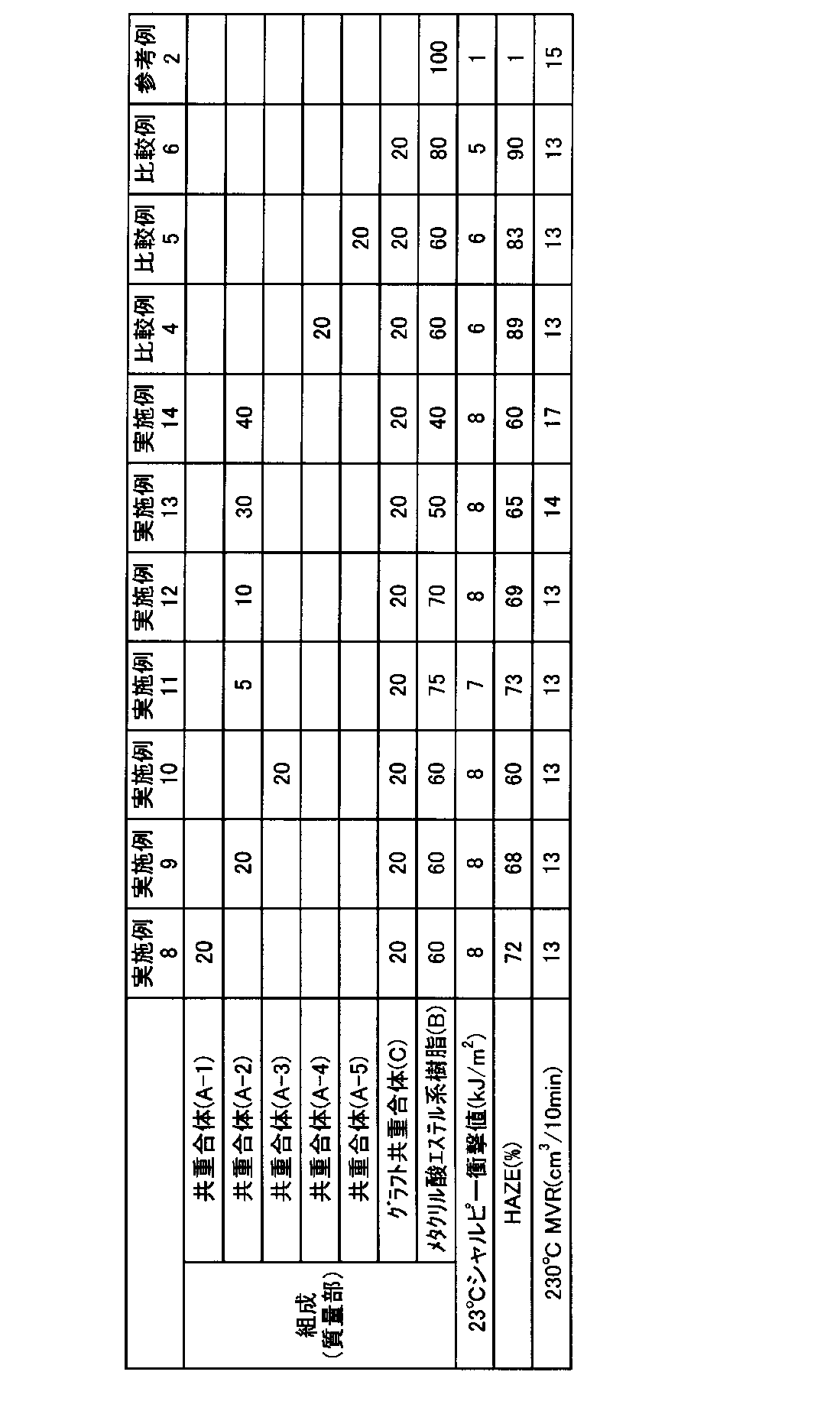

表3に示す組成(質量部)で各成分を混合し、30mmφの真空ベント付き2軸押し出し機(池貝社製「PCM30」)を用いて240℃で溶融混練し、ペレット状の熱可塑性樹脂組成物を得た。得られた熱可塑性樹脂組成物についてメルトボリュームレートを以下の方法により評価した。また、得られた熱可塑性樹脂組成物を射出成形した成形品について、耐衝撃性と透明性を以下の方法により評価した。

評価結果を表3に示す。

<メルトボリュームレート(MVR)の測定>

熱可塑性樹脂組成物について、ISO 1133規格に従い、230℃の条件で測定した。なお、MVRは熱可塑性樹脂組成物の流動性、即ち成形性の目安となる。

成形品について、ISO 179規格に従い、23℃の条件でシャルピー衝撃試験(ノッチ付)を行い、シャルピー衝撃強度を測定した。

成形品について、JIS K 7136規格に従い、HAZEを測定した。成形品のHAZEが低いほど透明性に優れ、着色時の発色性が良好となる。

一方、比較例1〜3で得られた熱可塑性樹脂組成物および成形品は透明性が著しく劣るものであった。

メタクリル酸エステル系樹脂(B)のみの参考例1と本発明の共重合体(A)を配合した実施例1〜7との対比から、本発明の共重合体(A)をメタクリル酸エステル系樹脂(B)に配合しても透明性の低下の問題は殆どなく、一方で、本発明の共重合体(A)の配合で流動性を改善できることが分かる。

一方、比較例4〜6で得られた熱可塑性樹脂組成物および成形品は透明性が著しく劣り、耐衝撃性も不十分であった。

メタクリル酸エステル系樹脂(B)のみの参考例2と、メタクリル酸エステル系樹脂(B)に本発明の共重合体(A)及びグラフト共重合体(C)を配合した実施例8〜14の対比から、本発明によれば耐衝撃性が大幅に向上させることができることが分かる。

Claims (11)

- 芳香族ビニル化合物とシアン化ビニル化合物とマクロモノマーを含むビニル系単量体混合物(m1)を重合して得られる共重合体(A)からなり、該マクロモノマーが、ポリメタクリル酸エステルを主骨格とし、該ポリメタクリル酸エステルの片末端にビニル基を有するマクロモノマーである共重合体(A)であって、

メタクリル酸エステルを含むビニル系単量体混合物(m2)を重合して得られるメタクリル酸エステル系樹脂(B)用改良剤である共重合体(A)。 - 前記マクロモノマーの数平均分子量が1,000〜20,000であり、前記ビニル系単量体混合物(m1)100質量%中の芳香族ビニル化合物の含有率が45〜72質量%で、シアン化ビニル化合物の含有率が15〜23質量%で、マクロモノマーの含有率が5〜40質量%であり、該共重合体(A)の質量平均分子量が30,000〜1,000,000である、請求項1に記載の共重合体(A)。

- 請求項1又は2に記載の共重合体(A)と、メタクリル酸エステルを含むビニル系単量体混合物(m2)を重合して得られるメタクリル酸エステル系樹脂(B)とを含む熱可塑性樹脂組成物。

- 前記ビニル系単量体混合物(m2)100質量%中のメタクリル酸エステルの含有率が80〜100質量%である、請求項3に記載の熱可塑性樹脂組成物。

- 前記共重合体(A)とメタクリル酸エステル系樹脂(B)の合計100質量%中の共重合体(A)の含有率が5〜80質量%である、請求項3又は4に記載の熱可塑性樹脂組成物。

- 更に、エチレン・α−オレフィン共重合体(D)に芳香族ビニル化合物とシアン化ビニル化合物を含むビニル系単量体混合物(m3)がグラフト重合したグラフト共重合体(C)を含む、請求項3ないし5のいずれか1項に記載の熱可塑性樹脂組成物。

- 前記ビニル系単量体混合物(m3)100質量%中の芳香族ビニル化合物の含有率が65〜82質量%で、シアン化ビニル化合物の含有率が18〜35質量%である、請求項6に記載の熱可塑性樹脂組成物。

- 前記エチレン・α-オレフィン共重合体(D)とビニル系単量体混合物(m3)との合計100質量%中のエチレン・α-オレフィン共重合体(D)の含有率が50〜80質量%で、ビニル系単量体混合物(m3)の含有率が20〜50質量%であり、該グラフト共重合体(C)のグラフト率が25〜100%である、請求項6又は7に記載の熱可塑性樹脂組成物。

- 前記エチレン・α-オレフィン共重合体(D)が架橋処理した架橋エチレン・α−オレフィン共重合体(E)であり、該架橋エチレン・α−オレフィン共重合体(E)のゲル含有率が35〜75質量%である、請求項6ないし8のいずれか1項に記載の熱可塑性樹脂組成物。

- 前記共重合体(A)とメタクリル酸エステル系樹脂(B)とグラフト共重合体(C)の合計100質量%中の共重合体(A)の含有率が5〜40質量%で、メタクリル酸エステル系樹脂(B)の含有率が20〜85質量%で、グラフト共重合体(C)の含有率が10〜40質量%である、請求項6ないし9のいずれか1項に記載の熱可塑性樹脂組成物。

- 請求項3〜10のいずれかに記載の熱可塑性樹脂組成物を成形してなる成形品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017124337A JP6891663B2 (ja) | 2017-06-26 | 2017-06-26 | 熱可塑性樹脂組成物およびその成形品 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017124337A JP6891663B2 (ja) | 2017-06-26 | 2017-06-26 | 熱可塑性樹脂組成物およびその成形品 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019006915A JP2019006915A (ja) | 2019-01-17 |

| JP6891663B2 true JP6891663B2 (ja) | 2021-06-18 |

Family

ID=65028404

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017124337A Active JP6891663B2 (ja) | 2017-06-26 | 2017-06-26 | 熱可塑性樹脂組成物およびその成形品 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6891663B2 (ja) |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0370762A (ja) * | 1989-08-10 | 1991-03-26 | Toagosei Chem Ind Co Ltd | 樹脂組成物 |

| JP4375542B2 (ja) * | 2004-03-01 | 2009-12-02 | 平岡織染株式会社 | 防汚性オレフィン系樹脂シート |

| JP6530594B2 (ja) * | 2014-09-12 | 2019-06-12 | 株式会社日本触媒 | コアシェル粒子の製造方法 |

-

2017

- 2017-06-26 JP JP2017124337A patent/JP6891663B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019006915A (ja) | 2019-01-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI733424B (zh) | 接枝共聚物、交聯粒子、接枝交聯粒子、橡膠質聚合物、及使用此的熱塑性樹脂組成物 | |

| JP6155340B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP7062931B2 (ja) | グラフト共重合体、熱可塑性樹脂組成物およびその成形品 | |

| CN110198961A (zh) | 橡胶质聚合物、接枝共聚物和热塑性树脂组合物 | |

| JP2018095722A (ja) | 熱可塑性樹脂組成物、その製造方法および成形品 | |

| JP6255596B2 (ja) | 耐傷付き性熱可塑性樹脂組成物およびその成形品 | |

| JP6395280B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP7200542B2 (ja) | アクリルゴム系グラフト共重合体および熱可塑性樹脂組成物 | |

| JP2019167534A (ja) | 熱可塑性樹脂組成物及び成形品 | |

| JP6678449B2 (ja) | ヒートサイクル射出成形用熱可塑性樹脂組成物、成形品および成形品の製造方法 | |

| CN112513113B (zh) | 接枝共聚物、热塑性树脂组合物及其成型品 | |

| JP6827876B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP6891663B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP6418954B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP6670087B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP6351152B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP2014156548A (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP6541254B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP2019167533A (ja) | 熱可塑性樹脂組成物及び成形品 | |

| JP6954727B2 (ja) | 熱可塑性樹脂組成物、その製造方法および成形品 | |

| JP6459367B2 (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP6554870B2 (ja) | 熱可塑性樹脂組成物 | |

| JP2019099735A (ja) | 熱可塑性樹脂組成物及びその成形品 | |

| JP2021031569A (ja) | 熱可塑性樹脂組成物およびその成形品 | |

| JP2021024981A (ja) | コア−シェル型粒子、グラフト共重合体、熱可塑性樹脂組成物およびその成形品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20190704 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200518 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210210 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210216 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210305 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210427 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210510 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6891663 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |