JP6854586B2 - ステンレス鋼のスケール除去方法 - Google Patents

ステンレス鋼のスケール除去方法 Download PDFInfo

- Publication number

- JP6854586B2 JP6854586B2 JP2015216480A JP2015216480A JP6854586B2 JP 6854586 B2 JP6854586 B2 JP 6854586B2 JP 2015216480 A JP2015216480 A JP 2015216480A JP 2015216480 A JP2015216480 A JP 2015216480A JP 6854586 B2 JP6854586 B2 JP 6854586B2

- Authority

- JP

- Japan

- Prior art keywords

- stainless steel

- sheet metal

- impeller wheel

- steel sheet

- rotor blade

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910001220 stainless steel Inorganic materials 0.000 title claims description 78

- 239000010935 stainless steel Substances 0.000 title claims description 78

- 238000000034 method Methods 0.000 title claims description 33

- 239000002184 metal Substances 0.000 claims description 56

- 229910052751 metal Inorganic materials 0.000 claims description 56

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims description 11

- 239000010931 gold Substances 0.000 claims description 11

- 229910052737 gold Inorganic materials 0.000 claims description 11

- 230000008569 process Effects 0.000 claims description 11

- 229910001256 stainless steel alloy Inorganic materials 0.000 claims description 6

- 239000007788 liquid Substances 0.000 claims description 2

- 239000000725 suspension Substances 0.000 claims description 2

- 239000008187 granular material Substances 0.000 claims 1

- 238000005554 pickling Methods 0.000 description 41

- 238000011282 treatment Methods 0.000 description 19

- 229910000975 Carbon steel Inorganic materials 0.000 description 14

- 239000010962 carbon steel Substances 0.000 description 14

- 238000004519 manufacturing process Methods 0.000 description 9

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 8

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 6

- 239000000463 material Substances 0.000 description 6

- 229910000831 Steel Inorganic materials 0.000 description 5

- 239000010959 steel Substances 0.000 description 5

- 230000002950 deficient Effects 0.000 description 4

- 238000007689 inspection Methods 0.000 description 4

- 239000010438 granite Substances 0.000 description 3

- 238000010008 shearing Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 238000004804 winding Methods 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000000109 continuous material Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000011010 flushing procedure Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C1/00—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods

- B24C1/08—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods for polishing surfaces, e.g. smoothing a surface by making use of liquid-borne abrasives

- B24C1/086—Descaling; Removing coating films

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/22—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length

- B21B1/24—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length in a continuous or semi-continuous process

- B21B1/28—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length in a continuous or semi-continuous process by cold-rolling, e.g. Steckel cold mill

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/04—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for de-scaling, e.g. by brushing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C3/00—Abrasive blasting machines or devices; Plants

- B24C3/08—Abrasive blasting machines or devices; Plants essentially adapted for abrasive blasting of travelling stock or travelling workpieces

- B24C3/10—Abrasive blasting machines or devices; Plants essentially adapted for abrasive blasting of travelling stock or travelling workpieces for treating external surfaces

- B24C3/14—Apparatus using impellers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/04—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for de-scaling, e.g. by brushing

- B21B45/06—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for de-scaling, e.g. by brushing of strip material

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Cleaning And De-Greasing Of Metallic Materials By Chemical Methods (AREA)

- Cleaning By Liquid Or Steam (AREA)

- Cleaning In General (AREA)

Description

12 プロセッサ

14 分断ばさみ

16 酸洗槽

18 すすぎ器

20 ドライヤ

22 検査台

24 分断ばさみ

26 輪状穴(ループピット)

28 帯センタリング装置

30 側部トリマ

32 制動台

34 給油機

36 張りリール

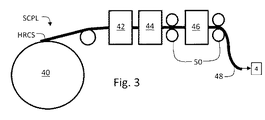

40 巻き戻し機(アンコイラ)

42 プロセッサ

44 分断ばさみ

46 縫合機

48 入口の輪状穴

50 ローラ

52 酸洗槽

54 洗浄処理部

56 ドライヤ

58 検査台

60 出口の輪状穴

62 帯センタリング装置

64 側部トリマ

66 制動台

68 分断ばさみ

70 給油機

72 張りリール

80 荷役(ローディング)システム

82 巻き戻し機(アンコイラ)

84 クロップせん断機

86 スケールブレーカ

88 ひずみ取り機

90 ピンチローラ

92 縫合装置

94 端部トリマ

96 スケール除去装置

98 乾燥テーブル

100 クロップせん断機

102 巻き取りリール

Claims (9)

- ステンレス鋼のスケールを除去する方法であって、

所定長のステンレス鋼板金が前進方向にスケール除去装置を通過する際に、所定長の前記ステンレス鋼板金の少なくとも1つの表面に対して、スケール除去媒体を押し流す様に構成される第1動翼輪及び第2動翼輪を有するスケール除去装置を設け、

前記第1動翼輪及び第2動翼輪は、前記スケール除去装置と連通するスケール除去媒体の供給源から前記スケール除去媒体を受けるために、前記スケール除去装置上に配置され、

前記第2動翼輪は、前記第2動翼輪により押し流される前記スケール除去媒体が、前記第1動翼輪により押し流される前記スケール除去媒体を妨げない様に、前記前進方向に沿って前記第1動翼輪から距離を置いて配置され、

前記第1動翼輪及び第2動翼輪を反対方向に回転させて、前記第1動翼輪が受け取った前記スケール除去媒体が、前記スケール除去装置を通過する所定長の前記ステンレス鋼板金の全幅を横切る様に、前記ステンレス鋼板金の少なくとも1つの表面に対して、前記第1動翼輪により押し流され、かつ、前記第2動翼輪が受け取った前記スケール除去媒体が、前記スケール除去装置を通過する所定長の前記ステンレス鋼板金の全幅を横切る様に、前記ステンレス鋼板金の少なくとも1つの表面に対して、前記第2動翼輪により押し流される様な方法により、前記第1動翼輪及び第2動翼輪は、少なくとも1つの動力源と、動作可能な様に接続され、

前記第1動翼輪及び第2動翼輪は、前記ステンレス鋼板金が前記第1動翼輪及び前記第2動翼輪間に配置される際、前記ステンレス鋼板金の両側端部に隣接して配置可能であり;

ステンレス鋼板金を押すまたは引くために構成された他の装置を有する前記プッシュプル板金処理ライン内に、少なくとも1つの前記スケール除去装置を設ける工程;及び

前記少なくとも1つのスケール除去装置を用いて、前記ステンレス鋼板金の少なくとも1つの表面から全てのスケールを除去するために、前記プッシュプル板金処理ラインにおいて、前記ステンレス鋼板金を処理する工程;

を含むことを特徴とする、方法。 - 前記方法は、液体及び粒を有する懸濁液としての前記スケール除去媒体を供給する工程を更に含む、請求項1に記載の方法。

- プッシュプル板金処理ライン内に少なくとも1つの前記スケール除去装置を設ける工程は、縫合装置を有するプッシュプル板金処理ラインを含む、請求項1に記載の方法。

- 請求項1に記載の方法であって、前記スケール除去装置は更に以下を含み;

前記ステンレス鋼板金からスケールを除去する様に構成された前記スケール除去セルを設け、

前記スケール除去セルは、中空の内部、筐体入口開口部、及び筐体出口開口部を有する筐体を有し、

前記スケール除去セルは、前記筐体入口開口部を介して前記ステンレス鋼板金を受け、前記筐体を通して前記筐体出口開口部から外へ前記ステンレス鋼板金を前進させる様に構成され、

前記筐体入口開口部及び前記筐体出口開口部は、前記ステンレス鋼板金の厚さ及び前記ステンレス鋼板金の幅を収容可能な大きさを有し;

前記方法は更に以下の工程を含み;

前記スケール除去セルを通してステンレス鋼板金の帯を前進させる工程;

前記ステンレス鋼板金を前記スケール除去セルを通して前進させる際に前記ステンレス鋼板金の幅を横切る様に、前記ステンレス鋼板金の上面及び下面の少なくとも一方の面に対して、スケール除去媒体を押し流す工程;及び

前記スケール除去媒体の衝突のみにより、前記ステンレス鋼板金の表面から全ての前記スケールを除去する様に、前記ステンレス鋼板金の上面及び下面の少なくとも一方の面に対する前記スケール除去媒体の衝突の速度を制御する工程;

を含む方法。 - 回転羽根車を用いて、前記ステンレス鋼板金の上面及び下面の少なくとも一方の面に対して、前記スケール除去媒体を推し流す工程を更に含む、請求項4に記載の方法。

- 請求項4に記載の方法であって、

前記ステンレス鋼板金の第1表面の隣に第1回転軸を有する第1動翼輪を配置し、前記第1表面は、前記ステンレス鋼板金の上面及び下面の少なくとも一方の面を含む工程;

前記ステンレス鋼板金の前記第1表面の隣に第2回転軸を有する第2動翼輪を配置する工程;

前記スケール除去媒体を、前記第1動翼輪及び前記第2動翼輪に供給する工程;

前記ステンレス鋼板金の前記第1表面の全幅を横切る様に延在する第1領域に対して、前記第1動翼輪を回転させることにより、前記第1動翼輪に供給される前記スケール除去媒体が押し流される様に、前記第1回転軸を軸として前記第1動翼輪を回転させる工程;

前記ステンレス鋼板金の前記第1表面の全幅を横切る様に延在する第2領域に対して、前記第2動翼輪を回転させることにより、前記第2動翼輪に供給される前記スケール除去媒体が押し流される様に、前記第2回転軸を軸として前記第2動翼輪を回転させる工程;

前記第1動翼輪及び前記第2動翼輪を反対方向に回転させる工程;及び

所定長の前記ステンレス鋼板金に沿って第1領域が第2領域から離間している前記ステンレス鋼板金の前記第1表面に対して、前記第1動翼輪及び第2動翼輪を配置する工程、

を更に含む、方法。 - 前記第1動翼輪及び第2動翼輪を、前記ステンレス鋼板金が前記第1動翼輪及び第2動翼輪間に配置される際、前記ステンレス鋼板金の両側端部に隣接して配置する工程を更に含む、請求項6に記載の方法。

- 請求項6に記載の方法であって、

前記ステンレス鋼板金の第1表面の反対側に位置する前記ステンレス鋼板金の第2表面の隣に第3回転軸を有する第3動翼輪を配置する工程;

前記ステンレス鋼板金の第2表面の隣に第4回転軸を有する第4動翼輪を配置する工程;

前記スケール除去媒体を、前記第3動翼輪及び前記第4動翼輪に供給する工程;

前記ステンレス鋼板金の前記第2表面の全幅を横切る様に延在する第3領域に対して、前記第3動翼輪を回転させることにより、前記第3動翼輪に供給される前記スケール除去媒体が押し流される様に、前記第3回転軸を軸として前記第3動翼輪を回転させる工程;

前記ステンレス鋼板金の前記第2表面の全幅を横切る様に延在する第4領域に対して、前記第4動翼輪を回転させることにより、前記第4動翼輪に供給される前記スケール除去媒体が押し流される様に、前記第4回転軸を軸として前記第4動翼輪を回転させる工程;

前記第3動翼輪及び前記第4動翼輪を反対方向に回転させる工程;及び

所定長の前記ステンレス鋼板金に沿って第3領域が第4領域から離間している前記ステンレス鋼板金に対して、前記第3動翼輪及び第4動翼輪を配置する工程

を更に含む、方法。 - 前記第3動翼輪及び第4動翼輪を、前記ステンレス鋼板金が前記第3動翼輪及び第4動翼輪間に配置される際、前記ステンレス鋼板金の両側端部に隣接して沿う様に配置する工程を更に含む、請求項8に記載の方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/562,040 | 2014-12-05 | ||

| US14/562,040 US9333625B1 (en) | 2014-12-05 | 2014-12-05 | Method of descaling stainless steel |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016108661A JP2016108661A (ja) | 2016-06-20 |

| JP2016108661A5 JP2016108661A5 (ja) | 2021-03-18 |

| JP6854586B2 true JP6854586B2 (ja) | 2021-04-07 |

Family

ID=54542172

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015216480A Active JP6854586B2 (ja) | 2014-12-05 | 2015-11-04 | ステンレス鋼のスケール除去方法 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US9333625B1 (ja) |

| EP (1) | EP3028784B1 (ja) |

| JP (1) | JP6854586B2 (ja) |

| KR (1) | KR102172555B1 (ja) |

| CN (1) | CN105666335A (ja) |

| ES (1) | ES2874062T3 (ja) |

| MX (1) | MX369554B (ja) |

| RU (1) | RU2699135C2 (ja) |

| ZA (1) | ZA201508184B (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10245627B2 (en) | 2016-08-19 | 2019-04-02 | The Material Works, Ltd. | Width and speed control for sheet metal descaler and methods of using same |

| CN106563700B (zh) * | 2016-10-19 | 2019-01-01 | 北京科技大学 | 一种带钢酸洗前破鳞机组控制系统 |

| US20190337036A1 (en) * | 2018-05-01 | 2019-11-07 | The Material Works, Ltd. | Cut-To-Length Steel Coil Processing Line With Slurry Blasting Descaling Unit |

| MX2022003382A (es) | 2019-09-19 | 2022-07-11 | Nucor Corp | Acero de resistencia ultra-alta a la intemperie para aplicaciones de estampado en caliente. |

| GB201917790D0 (en) | 2019-12-05 | 2020-01-22 | Coated Metallic Tech Limited | Protective coatings for metals |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2429742A (en) * | 1944-10-12 | 1947-10-28 | American Wheelabrator & Equipm | Treating surfaces of workpieces with abrasives |

| US4391685A (en) * | 1981-02-26 | 1983-07-05 | Republic Steel Corporation | Process for electrolytically pickling steel strip material |

| US4872294A (en) * | 1986-01-31 | 1989-10-10 | Watts W David | Bar and coil descalers |

| US5161441A (en) * | 1991-11-15 | 1992-11-10 | Rowan Gene R | Circle shears |

| SE501561C2 (sv) * | 1993-05-09 | 1995-03-13 | Swedish Pickling Ab | Förfarande och anordning vid betning av rostfritt stål varvid strömmen leds igenom stålbandet i dess tjockleksriktning |

| US5412966A (en) * | 1993-07-16 | 1995-05-09 | Worldclass Industries, Inc. | Push-pull pickle line |

| DE4423664A1 (de) * | 1994-07-07 | 1996-05-15 | Bwg Bergwerk Walzwerk | Verfahren zum Herstellen von kaltgewalzten Stahlbändern aus nichtrostendem Stahl und Metallbändern, insbesondere aus Titanlegierungen |

| US5490908A (en) * | 1994-07-11 | 1996-02-13 | Allegheny Ludlum Corporation | Annealing and descaling method for stainless steel |

| RU2073573C1 (ru) * | 1994-10-03 | 1997-02-20 | Научно-исследовательская лаборатория абразивно-порошковой очистки проката от окалины РАН | Устройство для абразивно-порошковой очистки полосы от окалины |

| US5879465A (en) * | 1996-12-20 | 1999-03-09 | Mckevitt; Patrick | Method and apparatus for descaling hot rolled stainless steel strip |

| US6088895A (en) * | 1999-01-21 | 2000-07-18 | Armco Inc. | Method for descaling hot rolled strip |

| RU2152865C1 (ru) * | 1999-02-10 | 2000-07-20 | Открытое акционерное общество Верхнесалдинское металлургическое производственное объединение | Способ обработки поверхности изделий |

| US20050198794A1 (en) * | 2000-02-14 | 2005-09-15 | Sadler Love & Associates, Inc. | Apparatus for the descaling of metal |

| US6205830B1 (en) | 2000-02-24 | 2001-03-27 | The Material Works, Ltd. | Method and apparatus for processing sheet metal |

| US6732561B2 (en) | 2002-09-23 | 2004-05-11 | The Material Works, Ltd. | Method and apparatus for leveling and conditioning sheet metal |

| DE10252178A1 (de) * | 2002-11-09 | 2004-05-27 | Sms Demag Ag | Verfahren und Vorrichtung zum Entzundern und/oder Reinigen eines Metallstrangs |

| US6814815B2 (en) | 2003-04-07 | 2004-11-09 | The Material Works, Ltd. | Method of removing scale and inhibiting oxidation in processed sheet metal |

| US6814089B1 (en) | 2003-06-03 | 2004-11-09 | The Material Works, Ltd. | Conditioning liquid cleaning and recycling system for sheet metal conditioning apparatus |

| JP3911264B2 (ja) * | 2003-10-21 | 2007-05-09 | 新日本製鐵株式会社 | 熱延板の酸洗装置列および酸洗方法 |

| CN2778422Y (zh) * | 2005-02-06 | 2006-05-10 | 倪法根 | 环装钢丝刷盘钢带除鳞机 |

| US7077724B1 (en) * | 2005-06-06 | 2006-07-18 | The Material Works, Ltd. | Sheet metal scale removing water jet process |

| US8128460B2 (en) * | 2006-09-14 | 2012-03-06 | The Material Works, Ltd. | Method of producing rust inhibitive sheet metal through scale removal with a slurry blasting descaling cell |

| US7601226B2 (en) * | 2006-09-14 | 2009-10-13 | The Material Works, Ltd. | Slurry blasting apparatus for removing scale from sheet metal |

| US8066549B2 (en) * | 2006-09-14 | 2011-11-29 | The Material Works, Ltd. | Method of producing rust inhibitive sheet metal through scale removal with a slurry blasting descaling cell having improved grit flow |

| US8062095B2 (en) | 2006-09-14 | 2011-11-22 | The Material Works, Ltd. | Method of producing rust inhibitive sheet metal through scale removal with a slurry blasting descaling cell having improved grit flow |

| US8074331B2 (en) * | 2006-09-14 | 2011-12-13 | The Material Works, Ltd. | Slurry blasting apparatus for removing scale from sheet metal |

| CN201029398Y (zh) * | 2007-04-10 | 2008-03-05 | 翟文海 | 旋转式带钢除锈除鳞装置 |

| US8707529B2 (en) * | 2008-12-11 | 2014-04-29 | The Material Works, Ltd. | Method and apparatus for breaking scale from sheet metal with recoiler tension and rollers adapted to generate scale breaking wrap angles |

| DE102010026757B4 (de) * | 2010-07-09 | 2012-07-05 | Andritz Sundwig Gmbh | Verfahren und Produktionslinie zum Herstellen eines kaltgewalzten Stahlflachprodukts aus einem nicht rostenden Stahl |

| CN103433692A (zh) * | 2013-07-25 | 2013-12-11 | 太原科技大学 | 一种快速无酸制坯的轧制金属复合板工艺 |

-

2014

- 2014-12-05 US US14/562,040 patent/US9333625B1/en active Active

-

2015

- 2015-11-04 JP JP2015216480A patent/JP6854586B2/ja active Active

- 2015-11-05 ZA ZA2015/08184A patent/ZA201508184B/en unknown

- 2015-11-05 RU RU2015147540A patent/RU2699135C2/ru active

- 2015-11-12 KR KR1020150158900A patent/KR102172555B1/ko active IP Right Grant

- 2015-11-13 EP EP15275234.1A patent/EP3028784B1/en active Active

- 2015-11-13 ES ES15275234T patent/ES2874062T3/es active Active

- 2015-11-30 CN CN201510857318.6A patent/CN105666335A/zh active Pending

- 2015-12-01 MX MX2015016530A patent/MX369554B/es active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| MX2015016530A (es) | 2016-07-08 |

| ZA201508184B (en) | 2016-10-26 |

| EP3028784B1 (en) | 2021-05-19 |

| MX369554B (es) | 2019-11-12 |

| JP2016108661A (ja) | 2016-06-20 |

| US9333625B1 (en) | 2016-05-10 |

| EP3028784A1 (en) | 2016-06-08 |

| CN105666335A (zh) | 2016-06-15 |

| KR102172555B1 (ko) | 2020-11-02 |

| KR20160068652A (ko) | 2016-06-15 |

| ES2874062T3 (es) | 2021-11-04 |

| RU2699135C2 (ru) | 2019-09-03 |

| RU2015147540A3 (ja) | 2019-07-17 |

| RU2015147540A (ru) | 2017-05-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6854586B2 (ja) | ステンレス鋼のスケール除去方法 | |

| RU2664075C1 (ru) | Совмещенная установка травления и прокатки полосового металла | |

| EP3631049B1 (en) | Cleaning plant for metal products | |

| AU2003300236A1 (en) | Method and plant for rolling and subsequent reeling of metal strip in particular steel strip | |

| JP2016108661A5 (ja) | ||

| JPH11342402A (ja) | 冷間圧延設備 | |

| US3521347A (en) | Apparatus for removing and disposing of wrapping bands | |

| CN102989769A (zh) | 酸洗和冷轧一体化设备 | |

| KR20170002661U (ko) | 동판재생장치 | |

| JP3911264B2 (ja) | 熱延板の酸洗装置列および酸洗方法 | |

| JP7452067B2 (ja) | 切削装置および切削方法 | |

| JP6514249B2 (ja) | 金属ストリップのための組み合わされた溶接および圧延プラント | |

| KR101629756B1 (ko) | 텔레스코프 방지장치 | |

| JPH0745055B2 (ja) | ステンレス鋼帯の連続疵取り研削ラインおよび研削方法 | |

| JP6734494B1 (ja) | 酸洗槽内で駆動される鋼線材コイルの転動装置 | |

| CN217860670U (zh) | 一种不锈钢盘条表面处理装置 | |

| CN214290085U (zh) | 一种金属料件的收卷清洗机构 | |

| KR100798075B1 (ko) | 냉연코일의 불량부 제거장치 | |

| JP2002210514A (ja) | 帯板処理用のブラシロール運転方法 | |

| SE202717C1 (ja) | ||

| EP2536516A1 (en) | Apparatus for cleaning, by abrasion, rod and the like with scale crust and surface oxide | |

| JPH06304651A (ja) | ストリップ連続処理設備におけるストリップの払い出し方法 | |

| JP2010264472A (ja) | 熱延鋼帯の製造方法 | |

| PL238075B1 (pl) | Sposób wytwarzania litych drutów spawalniczych | |

| JP2010172984A (ja) | ストリップ不良部処理方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20181031 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190131 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191001 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20191226 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200908 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20201207 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20210208 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210309 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210316 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6854586 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |