以下、図面を参照しながら、本発明の実施の形態における蓄電素子について説明する。なお、各図は、模式図であり、必ずしも厳密に図示したものではない。

また、以下で説明する実施の形態は、本発明の一具体例を示すものである。以下の実施の形態で示される形状、材料、構成要素、構成要素の配置位置及び接続形態、製造工程の順序などは一例であり、本発明を限定する主旨ではない。また、以下の実施の形態における構成要素のうち、最上位概念を示す独立請求項に記載されていない構成要素については、任意の構成要素として説明される。また、各図において、寸法等は厳密に図示したものではない。

また、以下の説明及び図面中において、蓄電素子が有する一対の電極端子の並び方向、一対の集電体の並び方向をX軸方向と定義する。また、容器の厚さ方向をY軸方向と定義する。また、蓄電素子の容器本体と蓋との並び方向、電極体の巻回軸方向、または、上下方向をZ軸方向と定義する。これらX軸方向、Y軸方向及びZ軸方向は、互いに交差(本実施の形態では直交)する方向である。なお、使用態様によってはZ軸方向が上下方向にならない場合も考えられるが、以下では説明の便宜のため、Z軸方向を上下方向として説明する。また、以下の説明において、例えば、X軸方向プラス側とは、X軸の矢印方向側を示し、X軸方向マイナス側とは、X軸方向プラス側とは反対側を示す。Y軸方向やZ軸方向についても同様である。

まず、図1〜図3を用いて、実施の形態における蓄電素子10の全般的な説明を行う。

図1は、実施の形態に係る蓄電素子10の外観を示す斜視図である。図2は、実施の形

態に係る蓄電素子10の分解斜視図である。図3は、実施の形態に係る蓋構造体180の分解斜視図である。

蓄電素子10は、電気を充電し、また、電気を放電することのできる二次電池である。具体的には、蓄電素子10は、リチウムイオン二次電池などの非水電解質二次電池である。蓄電素子10は、例えば、電気自動車(EV)、ハイブリッド電気自動車(HEV)またはプラグインハイブリッド電気自動車(PHEV)等の自動車、自動二輪車、ウォータークラフト、スノーモービル、農業機械、建設機械などの移動体の駆動用またはエンジン始動用のバッテリ等に適用される。なお、蓄電素子10は、非水電解質二次電池には限定されず、非水電解質二次電池以外の二次電池であってもよいし、キャパシタであってもよい。また、蓄電素子10は一次電池であってもよい。

図1に示すように、蓄電素子10は、容器100と、正極端子200と、負極端子300とを備えている。また、図2に示すように、容器100内方には電極体400が収容されており、電極体400の上方に、蓋構造体180が配置されている。

図3に示すように、蓋構造体180は、容器100の蓋体110、集電体、及び、絶縁部材を有する。具体的には、蓋構造体180は、上記集電体として、電極体400の正極側のタブ部410と電気的に接続された正極集電体140を有している。同様に、蓋構造体180は、上記集電体として、電極体400の負極側のタブ部420と電気的に接続された負極集電体150を有している。

また、蓋構造体180は、上記絶縁部材として、蓋体110と正極集電体140との間に配置された下部絶縁部材120を有している。同様に、蓋構造体180は、上記絶縁部材として、蓋体110と負極集電体150との間に配置された下部絶縁部材130を有している。

本実施の形態に係る蓋構造体180はさらに、正極端子200、負極端子300、上部絶縁部材125、及び、上部絶縁部材135を有している。

上部絶縁部材125は、蓋体110と正極端子200との間に配置されている。上部絶縁部材135は、蓋体110と負極端子300との間に配置されている。

図2に示すように、上記構成を有する蓋構造体180と、電極体400との間には、上部スペーサ500と緩衝シート600とが配置されている。

上部スペーサ500は、電極体400の、タブ部410、420が設けられた側と蓋体110との間に配置される。具体的には、上部スペーサ500は全体として平板状であり、かつ、タブ部410、420が挿入される2つの挿入部520を有している。本実施の形態では、挿入部520は、上部スペーサ500において切り欠き状に設けられている。上部スペーサ500は、例えば、ポリカーボネート(PC)、ポリプロピレン(PP)、ポリエチレン(PE)または、ポリフェニレンサルファイド樹脂(PPS)等の絶縁性を有する素材によって形成されている。

上部スペーサ500は、例えば、電極体400の上方(蓋体110の方向)への移動を直接的もしくは間接的に規制する部材、または、蓋構造体180と電極体400との間における短絡を防止する部材として機能する。

緩衝シート600は、発泡ポリエチレンなどの、柔軟性の高い多孔質の素材で形成されており、電極体400と上部スペーサ500との間の緩衝材として機能する部材である。

また、本実施の形態では、電極体400の、電極体400と蓋体110との並び方向(Z軸方向)に交差する方向の側面(本実施の形態ではX軸方向の両側面)と、容器100の内周面との間にサイドスペーサ700が配置されている。これにより、サイドスペーサ700は、電極体400における正極側(正極端子200側)の一端部と負極側(負極端子300側)の他端部とにそれぞれ設けられている。サイドスペーサ700は、例えば、電極体400の位置を規制する役割を果たしている。

なお、蓄電素子10は、図1〜図3に図示された要素に加え、電極体400と容器100(容器本体111)の底113との間に配置された緩衝シートなど、他の要素を備えてもよい。また、蓄電素子10の容器100の内部には電解液(非水電解質)が封入されているが、電解液の図示は省略する。電解液としては、蓄電素子10の性能を損なうものでなければその種類に特に制限はなく様々なものを選択することができる。

容器100は、角型ケースであり、容器本体111と、蓋体110とを備える。容器本体111及び蓋体110の材質は、特に限定されないが、例えばステンレス鋼、アルミニウム、アルミニウム合金など溶接可能な金属であるのが好ましい。

容器本体111は、直方体状に形成されたケースである。具体的には、容器本体111は、上面視矩形状の筒体であり、一端部に開口112を備えるとともに、他端部に底113を備える。組み立て時において、容器100の容器本体111には、開口112を介して、電極体400とサイドスペーサ700などが挿入される。この開口112に対して電極体400とサイドスペーサ700などが挿入される方向を挿入方向(Z軸方向)とする。また、具体的にはサイドスペーサ700は、容器本体111の短側面と電極体400との間に介在されている。サイドスペーサ700は、PC、PP、PE、またはPPS等の絶縁性を有する素材によって形成されている。

容器本体111の内方には、電極体400を覆う絶縁シート350が配置されている。なお、図2においては、展開された絶縁シート350を図示している。絶縁シート350は、例えばPC、PP、PE、またはPPS等の絶縁性を有する素材によって長尺な矩形状に形成されている。絶縁シート350は、電極体400及びサイドスペーサ700に巻かれた状態で固定され、容器本体111内に収容される。

容器本体111は、電極体400、絶縁シート350等を内部に収容後、蓋体110が溶接等されることにより、内部が密封されている。

蓋体110は、容器本体111の開口112を閉塞する板状部材である。蓋体110には、図2及び図3に示されるように、ガス排出弁170、注液口117、貫通孔110a、110b、並びに、2つの膨出部160が形成されている。ガス排出弁170は、容器100の内圧が上昇した場合に開放されることで、容器100の内部のガスを放出する役割を有する。

注液口117は、蓄電素子10の製造時に電解液を注液するための貫通孔である。また、蓋体110には、注液口117を塞ぐように、注液栓118が配置されている。つまり、蓄電素子10の製造時に、注液口117から容器100内に電解液を注入し、注液栓118を蓋体110に溶接して注液口117を塞ぐことで、電解液が容器100内に収容される。

2つの膨出部160のそれぞれは、本実施の形態では、蓋体110の一部が膨出状に形成されていることで蓋体110に設けられており、例えば、上部絶縁部材125または1

35の位置決めに利用される。また、膨出部160の裏側には上方に凹状の部分である凹部(図示せず)が形成されており、凹部の一部に、下部絶縁部材120または130の係合突起120bまたは130bが係合する。これにより、下部絶縁部材120または130も位置決めされ、その状態で蓋体110に固定される。

上部絶縁部材125は、正極端子200と蓋体110とを電気的に絶縁する部材である。下部絶縁部材120は、正極集電体140と蓋体110とを電気的に絶縁する部材である。上部絶縁部材135は、負極端子300と蓋体110とを電気的に絶縁する部材である。下部絶縁部材130は、負極集電体150と蓋体110とを電気的に絶縁する部材である。上部絶縁部材125、135は、例えば上部ガスケットと呼ばれる場合もあり、下部絶縁部材120、130は、例えば下部ガスケットと呼ばれる場合もある。つまり、本実施の形態では、上部絶縁部材125、135並びに下部絶縁部材120、130は、電極端子(200または300)と容器100との間を封止する機能も有している。

なお、上部絶縁部材125、135、並びに、下部絶縁部材120、130は、例えば上部スペーサ500と同様に、PC、PP、PE、またはPPS等の絶縁性を有する素材によって形成されている。

図4は、実施の形態に係る下部絶縁部材120を下方から見た斜視図である。

図3及び図4に示すように、下部絶縁部材120の上面には、膨出部160に係合する係合突起120bが突出している。また、下部絶縁部材120の下面には凹部121が形成されており、この凹部121で正極集電体140を収容する。下部絶縁部材120の一端部には、正極集電体140の貫通孔140aと連通する貫通孔120aが形成されている。この貫通孔120a、140aに対して、正極端子200の締結部210が挿入される。また、下部絶縁部材120の、注液口117の直下に位置する部分には、注液口117から流入する電解液を電極体400の方向に導く貫通孔126が設けられている。

また、凹部121内において、下部絶縁部材120の他端側には、凹部121内に収容された正極集電体140のタブ接合部142に引っかかる爪122が設けられている。具体的には、爪122は、凹部121における他端側の内壁から一端側に向けて突出している。この爪122と、凹部121の底面との間には、正極集電体140のタブ接合部142が進入可能な隙間123が設けられている。つまり、この隙間123内に正極集電体140のタブ接合部142が配置されれば、当該タブ接合部142に爪122が引っかかる。これにより、爪122は、正極集電体140のタブ接合部142が凹部121の底面から浮くことを規制する。

一方、図3に示すように、下部絶縁部材130の上面には、膨出部160に係合する係合突起130bが突出している。また、下部絶縁部材130の下面には凹部が形成されており、この凹部で負極集電体150を収容する。下部絶縁部材130の一端部には、負極集電体150の貫通孔150aと連通する貫通孔130aが形成されている。この貫通孔130a、150aに対して、負極端子300の締結部310が挿入される。

図1〜図3に示すように、正極端子200は、正極集電体140を介して、電極体400の正極に電気的に接続された電極端子である。負極端子300は、負極集電体150を介して、電極体400の負極に電気的に接続された電極端子である。つまり、正極端子200及び負極端子300は、電極体400に蓄えられている電気を蓄電素子10の外部空間に導出し、また、電極体400に電気を蓄えるために蓄電素子10の内部空間に電気を導入するための金属製の電極端子である。なお、正極端子200及び負極端子300は、アルミニウムまたはアルミニウム合金などの金属で形成されている。

また、正極端子200には、容器100と正極集電体140とを締結する締結部210が設けられている。負極端子300には、容器100と負極集電体150とを締結する締結部310が設けられている。

締結部210は、正極端子200から下方に延設された軸部材(リベット)であり、正極集電体140の貫通孔140aに挿入されてかしめられる。具体的には、締結部210は、上部絶縁部材125の貫通孔125a、蓋体110の貫通孔110a、下部絶縁部材120の貫通孔120a、及び、正極集電体140の貫通孔140aに挿入されてかしめられる。これにより、正極端子200と正極集電体140とが電気的に接続され、正極集電体140は、正極端子200、上部絶縁部材125及び下部絶縁部材120とともに、蓋体110に固定される。

締結部310は、負極端子300から下方に延設された軸部材(リベット)であり、負極集電体150の貫通孔150aに挿入されてかしめられる。具体的には、締結部310は、上部絶縁部材135の貫通孔135a、蓋体110の貫通孔110b、下部絶縁部材130の貫通孔130a、及び、負極集電体150の貫通孔150aに挿入されてかしめられる。これにより、負極端子300と負極集電体150とが電気的に接続され、負極集電体150は、負極端子300、上部絶縁部材135及び下部絶縁部材130とともに、蓋体110に固定される。

なお、締結部310は、負極端子300との一体物として形成されていてもよく、負極端子300とは別部品として作製された締結部310が、かしめまたは溶接などの手法によって負極端子300に固定されていてもかまわない。また、締結部310は、銅または銅合金などの、負極端子300と異なる材質の金属で形成されてもかまわない。締結部210と正極端子200との関係についても同様である。

正極集電体140は、電極体400と容器100との間に配置され、電極体400と正極端子200とを電気的に接続する部材である。正極集電体140は、アルミニウムまたはアルミニウム合金などの金属で形成されている。

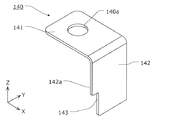

図5は、実施の形態に係る正極集電体140の概略構成を示す斜視図である。

図5に示すように、正極集電体140は、長尺な平板状の金属板である。正極集電体140における長手方向の一端部側は、正極端子200が固定される端子固定部141であり、他端部側は電極体400のタブ部410が接合されるタブ接合部142である。

端子固定部141には、正極端子200の締結部210が挿入される貫通孔140aが形成されている。前述したように、貫通孔140a内に挿入された締結部210がかしめられることで、端子固定部141に正極端子200が固定される。タブ接合部142における蓋体110とは反対側の主面142aには、電極体400のタブ部410が接合される。また、タブ接合部142には、下部絶縁部材120の貫通孔126に干渉しないための切り欠き143が形成されている。

そして、正極集電体140には、端子固定部141と、タブ接合部142との間に展開痕跡144が設けられている。展開痕跡144は、元々折り曲げられていた正極集電体140が展開されることで形成された痕跡である。

図6は、実施の形態に係る正極集電体140が展開される前の状態を示す斜視図である。正極集電体140は、蓄電素子10の組み立て前においては、図6に示すように折り曲

げられた状態である。具体的には、折り曲げられた状態では、正極集電体140はL字状となっており、端子固定部141とタブ接合部142とが略直角に配置されている。そして、正極集電体140は、蓄電素子10の組み立て中に展開されることで、図5に示す平板状となり、展開痕跡144が形成される。このため、展開痕跡144は、正極集電体140における長手方向に交差する方向(本実施の形態では直交する方向、Y軸方向)に沿って延在している。

なお、展開痕跡144においては、元々折り曲げられていた正極集電体140が展開されることで形成された痕跡であればよい。このため、展開痕跡144は、折り目又はシワと言い換えることもできる。例えば、展開痕跡144は、一方向に延在する溝部或いは凸部であってもよい。さらに、外観上、展開痕跡144を一見認識できない場合であっても、マイクロスコープや金属顕微鏡などによって、正極集電体140の表面若しくは断面を観察して組成の違いを特定することで、周囲と組成の異なる部位を展開痕跡144とすることも可能である。

図3に示すように、負極集電体150は、電極体400と容器100との間に配置され、電極体400と負極端子300とを電気的に接続する部材である。負極集電体150は、銅または銅合金などの金属で形成されている。

図7は、実施の形態に係る負極集電体150の概略構成を示す斜視図である。

図7に示すように、負極集電体150は、金属板であり、負極端子300が固定される端子固定部151と、電極体400のタブ部420が接合されるタブ接合部152とを備えている。

端子固定部151は、平板状に形成されており、その中央に貫通孔150aが形成されている。端子固定部151の一端部は、傾斜した状態でタブ接合部152に連結されている。

タブ接合部152は、側面視U字状に形成されている。具体的には、タブ接合部152は、所定の間隔をあけて対向する第一板部1521と、第二板部1522とを備え、第一板部1521と第二板部1522とが互いの端部で連続して接続されている。この連続した部分は、湾曲した湾曲部1523である。第一板部1521は、第二板部1522よりも上方に配置されており、下部絶縁部材130に当接する。第一板部1521に対して、端子固定部151の一端部が連結されている。他方、第二板部1522における第一板部1521とは反対側の主面1522aには、電極体400のタブ部420が接合される。

図8は、実施の形態に係る負極集電体150の組み立て前の状態を示す斜視図である。負極集電体150は、蓄電素子10の組み立て前においては、図8に示すようにタブ接合部152の第一板部1521と第二板部1522とが略直角に配置されている。そして、負極集電体150は、蓄電素子10の組み立て中にさらに曲げられることで、図7に示すように、第一板部1521と第二板部1522とが対向した状態となる。

なお、以降の説明において、正極集電体140及び負極集電体150の組み立て前の状態を第一状態と称し、組み立て後の状態を第二状態と称す。

次に、電極体400の構成について、図9を用いて説明する。

図9は、実施の形態に係る電極体400の構成を示す斜視図である。なお、図9では、電極体400の巻回状態を一部展開して図示している。

電極体400は、電気を蓄えることができる蓄電要素(発電要素)である。電極体400は、正極450及び負極460と、セパレータ470a、470bとが交互に積層されかつ巻回されることで形成されている。つまり、電極体400は、正極450と、セパレータ470aと、負極460と、セパレータ470bとがこの順に積層され、かつ、断面が長円形状になるように巻回されることで形成されている。

正極450は、アルミニウムまたはアルミニウム合金などからなる長尺帯状の金属箔である正極基材層の表面に、正極活物質層が形成された極板である。なお、正極活物質層に用いられる正極活物質としては、リチウムイオンを吸蔵放出可能な正極活物質であれば、適宜公知の材料を使用できる。例えば、正極活物質として、LiMPO4、LiMSiO4、LiMBO3(MはFe、Ni、Mn、Co等から選択される1種または2種以上の遷移金属元素)等のポリアニオン化合物、チタン酸リチウム、マンガン酸リチウム等のスピネル化合物、LiMO2(MはFe、Ni、Mn、Co等から選択される1種または2種以上の遷移金属元素)等のリチウム遷移金属酸化物等を用いることができる。

負極460は、銅または銅合金などからなる長尺帯状の金属箔である負極基材層の表面に、負極活物質層が形成された極板である。なお、負極活物質層に用いられる負極活物質としては、リチウムイオンを吸蔵放出可能な負極活物質であれば、適宜公知の材料を使用できる。例えば、負極活物質として、リチウム金属、リチウム合金(リチウム−アルミニウム、リチウム−鉛、リチウム−錫、リチウム−アルミニウム−錫、リチウム−ガリウム、及びウッド合金等のリチウム金属含有合金)の他、リチウムを吸蔵・放出可能な合金、炭素材料(例えば黒鉛、難黒鉛化炭素、易黒鉛化炭素、低温焼成炭素、非晶質カーボン等)、金属酸化物、リチウム金属酸化物(Li4Ti5O12等)、ポリリン酸化合物などが挙げられる。

セパレータ470a、470bは、樹脂からなる微多孔性のシートである。なお、蓄電素子10に用いられるセパレータ470a、470bの素材としては、蓄電素子10の性能を損なうものでなければ適宜公知の材料を使用できる。

正極450は、巻回軸方向の一端において外方に突出する複数の突出部411を有する。負極460も同様に、巻回軸方向の一端において外方に突出する複数の突出部421を有する。これら、複数の突出部411及び複数の突出部421は、活物質が塗工されず基材層が露出した部分(活物質層非形成部)である。

なお、巻回軸とは、正極450及び負極460等を巻回する際の中心軸となる仮想的な軸であり、本実施の形態では、電極体400の中心を通るZ軸方向に平行な直線である。

複数の突出部411と複数の突出部421とは、巻回軸方向の同一側の端(図9におけるZ軸方向プラス側の端)に配置され、正極450及び負極460が巻回されることにより、電極体400の所定の位置で積層される。具体的には、複数の突出部411は、正極450が巻回によって積層されることにより、巻回軸方向の一端において周方向の所定の位置で積層される。また、複数の突出部421は、負極460が巻回によって積層されることにより、巻回軸方向の一端において、複数の突出部411が積層される位置とは異なる周方向の所定の位置で積層される。

その結果、電極体400には、複数の突出部411が積層されることで形成されたタブ部410と、複数の突出部421が積層されることで形成されたタブ部420とが形成される。タブ部410は、例えば積層方向の中央に向かって寄せ集められて、正極集電体140と、例えば溶接によって接合される。また、タブ部420は、例えば積層方向の中央

に向かって寄せ集められて、負極集電体150と、例えば溶接によって接合される。

なお、タブ部(410、420)は、電極体400において、電気の導入及び導出を行う部分であり、「リード(部)」、「集電部」、「タブ束」等の他の名称が付される場合もある。

ここで、タブ部410は、基材層が露出した部分である突出部411が積層されることで形成されているため、発電に寄与しない部分となる。同様に、タブ部420は、基材層が露出した部分である突出部421が積層されることで形成されているため、発電に寄与しない部分となる。一方、電極体400のタブ部410、420と異なる部分は、基材層に活物質が塗工された部分が積層されることで形成されているため、発電に寄与する部分となる。以降、当該部分を本体部430と称する。本体部430のX軸方向における両端部は、その外周面が湾曲した湾曲部431、432となる。また、電極体400における湾曲部431、432の間の部分は、外側面が平坦な平坦部433となる。このように、電極体400は、2つの湾曲部431、432の間に平坦部433が配置された長円状に形成されている。そして、電極体400は、湾曲部431、432が容器本体111の短側面に対向し、平坦部433が容器本体111の長側面に対向するように、容器本体111に収容される。

次に、蓄電素子10の製造方法について説明する。図10〜図12は、実施の形態に係る蓄電素子10の製造方法の一工程を示す模式図である。なお、図10〜図12においては、蓋体110、正極集電体140、負極集電体150及び電極体400を図示し、その他の部材については図示を省略している。また、図10〜図12においては、図示は省略しているが、正極端子200の締結部210をかしめることで、正極集電体140と蓋体110とが一体化され、負極端子300の締結部310をかしめることで、負極集電体150と蓋体110とが一体化されている。

まず、図3に示すように、蓋体110の正極側に対して、下部絶縁部材120、正極集電体140、上部絶縁部材125及び正極端子200を組み付ける。なお、このときには、正極集電体140は第一状態である。具体的には、蓋体110の貫通孔110aと、下部絶縁部材120の貫通孔120aと、正極集電体140の貫通孔140aと、上部絶縁部材125の貫通孔125aとが同軸上に並ぶように、蓋体110、下部絶縁部材120、正極集電体140及び上部絶縁部材125を位置合わせする。次いで、貫通孔110a、120a、125a、140a内に、正極端子200の締結部210を挿入し、当該締結部210をかしめる。これにより、蓋体110に対して、下部絶縁部材120、正極集電体140、上部絶縁部材125及び正極端子200が固定される。

同様に、蓋体110の負極側に対して、下部絶縁部材130、負極集電体150、上部絶縁部材135及び負極端子300を組み付ける。なお、このときには、負極集電体150は第一状態である。これにより、蓋構造体180が組み立てられる。蓋構造体180の組み立て後においては、第一状態の正極集電体140の端子固定部141が、正極端子200とともに蓋体110に固定されており、第一状態の負極集電体150の端子固定部151が、負極端子300とともに蓋体110に固定されている。

次いで、蓋構造体180と電極体400とを組み付ける。具体的には、図10に示すように、まず、正極集電体140のタブ接合部142と、電極体400のタブ部410とが重なるように、蓋構造体180(蓋体110)と電極体400とを位置合わせする。なお、図10においては、タブ部420の図示を省略している。

このとき、正極集電体140のタブ接合部142の主面142aに対して、タブ部41

0を重ね合わせる。そして、タブ接合部142に対してタブ部410を溶接することで接合する。なお、この溶接には、例えば電子ビーム溶接、レーザー溶接、超音波溶接、抵抗溶接などが用いられる。溶接時においては、正極集電体140が第一状態であるため、タブ接合部142は蓋体110及び下部絶縁部材120から起立した状態となっている。つまり、タブ接合部142の周囲には、空間が存在しているので、この空間に溶接用の器具を配置することができ、溶接の作業性を高めることができる。

さらに、タブ接合部142が下部絶縁部材120から起立した状態であれば、溶接時の熱が下部絶縁部材120に伝わりにくくなり、下部絶縁部材120が熱変形することを抑制できる。

タブ接合部142とタブ部410とが接合されると、タブ接合部142を展開することで、正極集電体140を展開して第二状態とする。これにより、正極集電体140には、展開痕跡144が形成される。第二状態では、正極集電体140の端子固定部141とタブ接合部142とが、蓋体110の内面に沿って並んで配置されることになる。

図13は、実施の形態に係る正極集電体140が第二状態になった際の、正極集電体140と下部絶縁部材120との位置関係を示す下面図である。図13に示すように、正極集電体140は、展開されて第二状態になると、その全体が下部絶縁部材120の凹部121内に収容される。このとき、正極集電体140のタブ接合部142の先端部を、凹部121の底面と爪122との間の隙間123内に進入させる。これにより、下部絶縁部材120の爪122が、正極集電体140のタブ接合部142に引っかかる。第二状態にある正極集電体140には、第一状態に戻ろうとする復元力が作用しているが、タブ接合部142に爪122が引っかかっているので、タブ接合部142の浮きを規制することができる。つまり爪122は、タブ接合部142の蓋体110に対する浮きを抑制する浮き抑制部である。

そして、図11に示すように、正極集電体140を展開して第二状態にする際には、タブ部410を介して電極体400が回動し、タブ部420と、負極集電体150のタブ接合部152とが対向する。このとき、タブ部420を折り曲げて、タブ接合部152の主面1522aに対して重ね合わせる。そして、タブ接合部152に対してタブ部420を溶接することで接合する。溶接時においては、負極集電体150が第一状態であるため、第二板部1522は蓋体110から起立した状態となっている。つまり、タブ接合部152周囲には、空間が存在しているので、この空間に溶接用の器具を配置することができ、溶接の作業性を高めることができる。

タブ接合部152とタブ部420とが接合されると、負極集電体150をさらに曲げて第二状態とする。これにより、図12に示す状態となる。

次いで、電極体400の本体部430に対してサイドスペーサ700を取り付ける。具体的には、本体部430の湾曲部431、432毎に個別にサイドスペーサ700を取り付ける。取り付け後においては、本体部430とサイドスペーサ700を覆うように、絶縁シート350を本体部430とサイドスペーサ700に対して巻き付ける。

次いで、一体化された電極体400及びサイドスペーサ700を容器100の容器本体111に収容する。このとき、容器本体111の開口112から、電極体400及びサイドスペーサ700が挿入される。

その後、タブ部410、420を折り曲げることで、電極体400における巻回軸方向の一端面と、蓋体110とを対向させる。このとき、蓋体110と電極体400との間に

、上部スペーサ500及び緩衝シート600を配置する。

次いで、容器本体111に蓋体110を溶接して容器100を組み立ててから、注液口117から電解液を注液する。その後、注液栓118を蓋体110に溶接して注液口117を塞ぐことで、図1に示す蓄電素子10が製造される。

以上のように、本実施の形態によれば、正極集電体140の端子固定部141と、タブ接合部142とが容器100における蓋体110の内面に沿って並んで配置されているので、正極集電体140の全体的な高さを小さくすることができる。このため、容器100における電極体400の収容スペースを大きくすることができ、蓄電容量を高めることができる。

また、正極集電体140には端子固定部141とタブ接合部142との間に展開痕跡144があるので、組み立て前においては正極集電体140は展開痕跡144がある部分を起点に折り曲げられていたことになる。

組み立て時に、正極集電体140が折り曲げられていれば、正極集電体140を蓋体110に組み付けたとしても、タブ接合部142は蓋体110から離れた状態となる。したがって、接合用の器具をタブ接合部142と蓋体110との間の空間に配置することができ、電極体400のタブ部410をタブ接合部142に対して容易に接合することができる。

これらのことにより、容器100における電極体400の収容スペースを確保しつつも、正極集電体140と電極体400とを容易に溶接することが可能となる。

また、正極集電体140と蓋体110との間に下部絶縁部材120が介在しているので、正極集電体140と蓋体110との絶縁性を確保することができる。また、組み立て時において、正極集電体140が曲げられた状態(第一状態)であれば、タブ接合部142が下部絶縁部材120から離れることになるため、集電体に電極体のタブ部を接合する手段として溶接を用いる場合は、溶接による熱が下部絶縁部材120に伝わりにくくなり、下部絶縁部材120が熱変形することを抑制することができる。

また、爪122によってタブ接合部142の浮きが抑制されているので、正極集電体140の平坦性を維持することができる。そして、浮き抑制部がタブ接合部142に引っかかる爪122であるので、接着剤で浮きを抑制する場合と比べても劣化しにくい。したがって、正極集電体140の平坦性を長期的に維持することができる。

また、例えば、浮き抑制部を容器に形成することも考えられるが、そうした場合、浮き抑制部を介して正極集電体140と容器とが短絡するおそれがある。これを防止すべく、浮き抑制部と正極集電体140とを絶縁する必要がある。しかしながら、本実施の形態のように、浮き抑制部である爪122が下部絶縁部材120に形成されていれば、正極集電体140と容器100との短絡がそもそも生じないため、浮き抑制部自体の構造を簡素化することができる。

[変形例1]

上記実施の形態では、下部絶縁部材120における凹部121の底面の形状については特に言及しなかった。この変形例1では、凹部121の底面形状の一例について説明する。なお、以下の説明において、上記実施の形態と同一の部分は、同一の符号を付してその説明を省略する場合がある。

図14は、変形例1に係る下部絶縁部材120Aの凹部121aの底面形状を示す部分断面図である。図14に示すように、正極集電体140Aの展開痕跡144aは、凹部121aの底面側に向けて突出した突部である。下部絶縁部材120Aの凹部121aには、展開痕跡144aを収容する窪み128が形成されている。この窪み128によって、展開痕跡144aの突出が吸収されるので、下部絶縁部材120Aに設置後の正極集電体140Aの高さを抑えることができる。

[変形例2]

上記実施の形態では、正極集電体140にのみ展開痕跡144が形成されている場合を例示した。しかしながら、正極集電体とともに負極集電体にも展開痕跡を形成してもよい。

図15は、変形例2に係る正極集電体140bの概略構成を示す説明図であり、図15の(a)は下面図であり、図15の(b)は側面図である。図15においては、第一状態の正極集電体140bを示している。なお、負極集電体150bについては、正極集電体140bと同一の構成なので、ここではその説明を省略する。

図15に示すように、正極集電体140bの端子固定部141bは、平面視L字状に形成されている。具体的には、端子固定部141bは、貫通孔140aが形成された矩形状の拡幅部1411と、拡幅部1411におけるX軸方向の一端部から、X軸方向に沿って延在する狭幅部1412とを備えている。拡幅部1411と狭幅部1412とは、全体として平板状である。正極集電体140bのタブ接合部142bは、狭幅部1412におけるY軸方向の一端部に連結されており、狭幅部1412に対して立設している。

図16及び図17は、変形例2に係る蓄電素子の製造方法の一工程を示す模式図である。なお、図16及び図17においては、蓋体110、正極集電体140b、負極集電体150b及び電極体400を図示し、その他の部材については図示を省略している。また、図16及び図17においては、図示は省略しているが、正極端子200の締結部210をかしめることで、正極集電体140bと蓋体110とが一体化され、負極端子300の締結部310をかしめることで、負極集電体150bと蓋体110とが一体化されている。

図16に示すように、まず、正極集電体140b及び負極集電体150bを蓋体110に一体化する。その後、正極集電体140bのタブ接合部142bとタブ部410とが重なるとともに、負極集電体150bのタブ接合部152bとタブ部420とが重なるように、蓋体110と電極体400とを位置合わせする。

位置合わせ後においては、正極集電体140bのタブ接合部142bとタブ部410とを溶接して、負極集電体150bのタブ接合部152bとタブ部420とを溶接する。つまり、この場合においては、正極側と負極側とを同じタイミングで溶接することができる。

溶接後には、図17に示すように、タブ接合部142b、152bを展開することで、正極集電体140b及び負極集電体150bを展開して第二状態とする。つまり、この場合においては、正極集電体140bと負極集電体150bとを同じタイミングで展開することができる。

このように、タブ接合部142b、152bが展開されると、当該タブ接合部142b、152bと、端子固定部141b、151bとの境界に展開痕跡144b、154bが形成される。展開痕跡144b、151bはX軸方向に平行な同一直線に沿って延在することになる。

この変形例2によれば、正極集電体140b及び負極集電体150bがそれぞれ展開痕跡144b、154bを有しており、展開痕跡144b、154bが同一直線に沿って延在している。これにより、正極側と負極側との溶接のタイミングを同じにしたり、正極集電体140bと負極集電体150bとを展開するタイミングを同じにすることができる。したがって、製造効率を高めることができる。

なお、この変形例2では、製造効率の観点から、X軸方向に沿う展開痕跡144b、154bを有する正極集電体140b及び負極集電体150bを採用した。しかし、製造効率を考慮しないのであれば、上記実施の形態の正極集電体140のようにY軸方向に沿う展開痕跡を有する負極集電体と、正極集電体140とを採用してもよい。なお、展開痕跡は、X軸方向、Y軸方向以外の方向に沿って形成されていてもよい。

また、正極集電体及び負極集電体の一方のみが展開痕跡を形成していればよい。この場合、展開痕跡を有する集電体、つまり平板状の集電体は、タブ部の厚みが大きくなる電極に対して適用することが好ましい。この場合、薄型化が図られた平板状の集電体が、厚みの大きいタブ部に接合されるとともに、薄型化が図られていない集電体が、厚みの小さいタブ部に接合されるので、タブ部と集電体とがなす厚みを正極側と負極側とで略均一化することができる。

[変形例3]

上記実施の形態では、蓋体110と正極集電体140との間に下部絶縁部材120が介在している場合を例示した。この変形例3では、蓋体110cに正極集電体140が直接設置されている場合を例示する。なお、この構成は、前提として蓋体110cの電位が正極となっている。つまり、正極集電体140と蓋体110cとは絶縁しなくてもよいために、この構成を採用することができる。

図18は、変形例3に係る正極集電体140と、蓋体110cとの組付け状態を示す説明図であり、図18の(a)は下面図、図18の(b)は側面図である。なお、図18では、図示は省略しているが、正極端子200の締結部210をかしめることで、正極集電体140と蓋体110cとが一体化されている。

図18に示すように、蓋体110cには、正極集電体140が直接設置されている。そして、蓋体110cには、正極集電体140のタブ接合部142に引っかかる爪115が形成されている。具体的には、爪115は、蓋体110cから立設しており、その先端部が正極集電体140側に突出している。この爪115の先端部が正極集電体140のタブ接合部142に引っかかることで、タブ接合部142の浮きを抑制している。

なお、蓋構造体180の全体的な厚みのバランスを重視するのであれば、正極及び負極の一方に下部絶縁部材を設けない場合、その下部絶縁部材を設ける側の電極に、平板状の集電体を適用してもよい。

[他の実施の形態]

以上、本発明に係る蓄電素子について、実施の形態に基づいて説明した。しかしながら、本発明は、上記実施の形態に限定されるものではない。本発明の趣旨を逸脱しない限り、当業者が思いつく各種変形を上記実施の形態に施したものも、あるいは、上記説明された複数の構成要素を組み合わせて構築される形態も、本発明の範囲内に含まれる。

例えば、蓄電素子10が備える電極体400の個数は1には限定されず、2以上であってよい。また、上記実施の形態では、巻回型の電極体400を例示して説明したが、タブ

部が開口112に対向した状態で容器本体111内に収容されるのであれば、積層型の電極体であってもよい。

上記実施の形態では、タブ接合部142の先端部に引っかかる爪122を例示した。しかしながら、爪はタブ接合部の浮きを抑制できるのであれば、タブ接合部の先端部以外に引っかかっていてもよい。また、爪は、1つでなくても複数設けられていてもよい。1つの爪であっても、タブ接合部の周縁をなす少なくとも一辺の全体に対して引っかかっていてもよい。

また、タブ接合部の浮きを抑制できるのであれば、浮き抑制部は爪122以外の形態であってもよい。例えば、タブ接合部と対象物(下部絶縁部材又は蓋体)とを接着する接着剤を浮き抑制部として採用することもできる。対象物を溶かして、タブ接合部に溶着させることで形成された溶着部を浮き抑制部とすることもできる。さらに、タブ接合部に対して、対象物に係合する係合部を設け、この係合部を浮き抑制部とすることも可能である。

また、上記実施の形態では、正極集電体140のタブ接合部142とタブ部410とが溶接され、負極集電体150のタブ接合部152とタブ部420とが溶接される場合を例示して説明した。しかしながら、溶接以外の接合方法を用いてもよい。溶接以外の接合方法としては、かしめによる接合、クリンチによる接合などが挙げられる。また、正極集電体側と負極集電体側とが異なる接合方法で接合されていてもよい。

なお、上記実施の形態及び上記変形例を任意に組み合わせて構築される形態も、本発明の範囲内に含まれる。