JP6497997B2 - 動力伝達軸 - Google Patents

動力伝達軸 Download PDFInfo

- Publication number

- JP6497997B2 JP6497997B2 JP2015055776A JP2015055776A JP6497997B2 JP 6497997 B2 JP6497997 B2 JP 6497997B2 JP 2015055776 A JP2015055776 A JP 2015055776A JP 2015055776 A JP2015055776 A JP 2015055776A JP 6497997 B2 JP6497997 B2 JP 6497997B2

- Authority

- JP

- Japan

- Prior art keywords

- shaft

- shaft member

- seal

- power transmission

- diameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 230000005540 biological transmission Effects 0.000 title claims description 52

- 230000002093 peripheral effect Effects 0.000 claims description 90

- 238000003780 insertion Methods 0.000 claims description 17

- 230000037431 insertion Effects 0.000 claims description 17

- 238000004904 shortening Methods 0.000 claims description 7

- 230000000694 effects Effects 0.000 description 8

- 230000035939 shock Effects 0.000 description 6

- 210000000078 claw Anatomy 0.000 description 5

- 238000007789 sealing Methods 0.000 description 5

- 230000004308 accommodation Effects 0.000 description 4

- 230000008602 contraction Effects 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 3

- 230000004323 axial length Effects 0.000 description 3

- 238000005452 bending Methods 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 230000005489 elastic deformation Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- 229920003051 synthetic elastomer Polymers 0.000 description 2

- 239000005061 synthetic rubber Substances 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 239000005060 rubber Substances 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 239000002689 soil Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000004073 vulcanization Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16D—COUPLINGS FOR TRANSMITTING ROTATION; CLUTCHES; BRAKES

- F16D3/00—Yielding couplings, i.e. with means permitting movement between the connected parts during the drive

- F16D3/02—Yielding couplings, i.e. with means permitting movement between the connected parts during the drive adapted to specific functions

- F16D3/06—Yielding couplings, i.e. with means permitting movement between the connected parts during the drive adapted to specific functions specially adapted to allow axial displacement

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16D—COUPLINGS FOR TRANSMITTING ROTATION; CLUTCHES; BRAKES

- F16D3/00—Yielding couplings, i.e. with means permitting movement between the connected parts during the drive

- F16D3/84—Shrouds, e.g. casings, covers; Sealing means specially adapted therefor

- F16D3/843—Shrouds, e.g. casings, covers; Sealing means specially adapted therefor enclosed covers

- F16D3/848—Shrouds, e.g. casings, covers; Sealing means specially adapted therefor enclosed covers allowing relative movement of joint parts due to sliding between parts of the cover

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16J—PISTONS; CYLINDERS; SEALINGS

- F16J15/00—Sealings

- F16J15/16—Sealings between relatively-moving surfaces

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Motor Power Transmission Devices (AREA)

- Shafts, Cranks, Connecting Bars, And Related Bearings (AREA)

- Sealing Devices (AREA)

Description

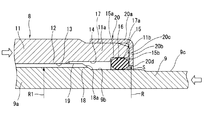

前記大径部は、前記雄スプラインが形成された雄スプライン形成部の外径よりも小径に形成され、

前記小径部は、前記大径部の外径よりも小径に形成された、

前記第1の軸部材と、

第2の軸部材であって、前記第1の軸部材の前記雄スプラインから前記大径部までが挿入され、前記第2の軸部材の回転軸線方向において、前記第2の軸部材の一端部から順に、シール収容部と、雌スプラインと、を有し、

前記雌スプラインは、前記第2の軸部材の内周面に形成され、前記第1の軸部材の前記雄スプラインが挿入されて、前記第2の軸部材の回転軸線の方向において、前記雄スプラインと移動可能に係合し、

前記シール収容部は、前記第2軸部材の回転軸線に対する径方向において、前記第1の軸部材の前記大径部と対向する位置に設けられ、前記雌スプラインの内径よりも大きな内径に形成された、

前記第2の軸部材と、

前記シール収容部と前記大径部との間に収容されたシール部材と、

前記第2の軸部材の一端部に固定されて、前記シール部材の一部を支持するリテーナ部材と、

を備えたことを特徴としている。

〔本実施形態の作用〕

したがって、例えば車両の衝突時などにおいて、前記トランスファ側から第1十字継手4を介して第1シャフト1のフロント側シャフト8に、図2の矢印で示すような左側軸方向、あるいは右側軸方向から過度な入力荷重が作用すると、前記フロント側シャフト8の第2チューブ11に対して、雌スプライン13と雄スプライン19を介してリア側シャフト9方向への大きな移動力が働く。

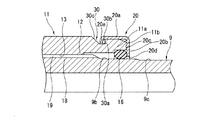

〔第2実施形態〕

図5は本発明の第2実施形態を示し、前記第2チューブ11の後端部11aの後端縁から内周面の奥まった位置にシール収容溝15が形成され、このシール収容溝15の外側部に円環状のリテーナ収容溝21が形成されている。また、該リテーナ収容溝21の内部に、拡縮方向へ弾性変形可能なリテーナ部材22が保持されている。

〔第3実施形態〕

図6は第3実施形態を示し、シール部材とリテーナ部材を一体化したもので、いわゆるオイルシールのような構造としたものである。

〔第4実施形態〕

図7は第4実施形態を示し、前記リア側シャフト9の外周シール面9bの軸方向ほぼ中央位置に、シールリング25を嵌着収容した円環状のシール収容溝26が形成されていると共に、第2チューブ11の後端部11aの内周側の内径が均一な円筒面14にリテーナ部材27が圧入固定されている。

〔第5実施形態〕

図9は第5実施形態を示し、基本構造は第1実施形態と同様であるが、異なるところは、前記リア側シャフト9を円筒状ではなく中実状に形成したものである。他の構成は、第1実施形態と同様であるから、同様の作用効果が得られる。

〔第6実施形態〕

図10は第6実施形態を示し、これも基本構造は第1実施形態と同じであるが、主としてリテーナ部材20の形状を変更したものである。

〔第7実施形態〕

図12は第7実施形態を示し、前記リア側シャフト9の外周シール面9bが、前記雄スプライン形成部18の外周縁の近傍に該外周縁から摺動面9c方向へなだらかな傾斜面9dに形成されている。

〔第8実施形態〕

図14は第8実施形態を示し、基本構造は第1実施形態とほぼ同一であるが、異なるところは、リテーナ部材20の保持部20bの内周部が後方へ膨出形成され、該膨出部20gの内部にシールリング16が収容保持されているところにある。

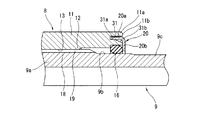

〔第9実施形態〕

図15は第9実施形態を示し、基本構成は第1実施形態と同じであるが、第2チューブ11の後端部11aの後端面11bに円筒状の圧入用溝31が切欠形成されている。この圧入用溝31は、その深さがリテーナ部材20の外筒部20aの軸方向長さよりも僅かに大きく形成されて、該外筒部20aが係入可能になっていると共に、内周側の壁面31aの先端側が開口端に向かって拡径したテーパ面31bが形成されている。

〔請求項a〕請求項8に記載の動力伝達軸において、

前記軸部材は、前記雄スプラインが形成された雄スプライン形成部と、該雄スプライン形成部よりも他端側に形成され、前記シール部材が当接可能な外周シール面を備えたことを特徴とする動力伝達軸。

〔請求項b〕請求項aに記載の動力伝達軸において、

前記リテーナ部材は、前記軸部材が挿通する挿通孔を有し、

該挿通孔の内径は、少なくとも前記外周シール面の外径よりも大きく形成されていることを特徴とする動力伝達軸。

〔請求項c〕請求項8に記載の動力伝達軸において、

前記シール部材とリテーナ部材は一体的に形成されて、該両者が前記シール収容部内に収容されていることを特徴とする動力伝達軸。

〔請求項d〕請求項bに記載の動力伝達軸において、

前記リテーナ部材は、前記両スプラインが互いに軸方向へ摺動した際に、前記挿通孔の孔縁が前記軸部材の外周面に形成された雄スプライン形成部に軸方向から係止することを特徴とする動力伝達軸。

〔請求項e〕請求項dに記載の動力伝達軸において、

前記リテーナ部材の挿通孔の内径は、前記軸部材の雄スプラインの歯先の内径よりも小さいことを特徴とする動力伝達軸。

〔請求項f〕請求項aに記載の動力伝達軸において、

前記リテーナ部材は、前記筒状部材の内周面に自身の弾性変形力によって嵌着固定されていることを特徴とする動力伝達軸。

〔請求項g〕請求項fに記載の動力伝達軸において、

前記筒状部材の内周面に、前記リテーナ部材が嵌着固定される凹状の嵌着溝が形成されていることを特徴とする動力伝達軸。

〔請求項h〕請求項8に記載の動力伝達軸において、

前記リテーナ部材は、前記筒状部材の内周面と前記シール部材の外周面との間に配置されている一方、

前記シール部材は、前記軸部材の外周面とリテーナ部材の内周面との間に圧縮状態で配置されていることを特徴とする動力伝達軸。

〔請求項i〕請求項8に記載の動力伝達軸において、

車両に取り付けられた際に、前記筒状部材の他端側が車両の後方側となるように配置されていることを特徴とする動力伝達軸。

〔請求項j〕請求項9に記載の動力伝達軸において、

前記第1の軸部材の係合部は雄スプラインによって構成され、

前記第1の軸部材は、軸方向の一端側に前記雄スプラインが形成された雄スプライン形成部と、該雄スプライン形成部よりも他端側に形成された一般部とを有し、

前記リテーナ部材の挿通孔の内径は、少なくとも前記一般部の外径よりも大きく形成されていることを特徴とする動力伝達軸。

2…第2シャフト

8…フロント側シャフト(第2の軸部材・筒状部材)

9…リア側シャフト(第1の軸部材・軸部材)

9b…外周シール面

9a…前端部(一端部)

10…第1チューブ

11…第2チューブ

11a…後端部()

11b…後端面

12…雌スプライン形成部

13…雌スプライン(係合部)

15・26…シール収容溝(シール収容部)

15a…内側端面

16・25…シールリング(シール部材)

17…圧入用円筒面

18…雄スプライン形成部

19…雄スプライン(係合部)

20・22・23・27…リテーナ部材

24…シール部材

Claims (8)

- 第1の軸部材であって、前記第1の軸部材の軸方向において、前記第1の軸部材の一端部から順に、前記第1の軸部材の外周面に形成された雄スプラインと、大径部と、小径部と、を有し、

前記大径部は、前記雄スプラインが形成された雄スプライン形成部の外径よりも小径に形成され、

前記小径部は、前記大径部の外径よりも小径に形成された、

前記第1の軸部材と、

第2の軸部材であって、前記第1の軸部材の前記雄スプラインから前記大径部までが挿入され、前記第2の軸部材の回転軸線方向において、前記第2の軸部材の一端部から順に、シール収容部と、雌スプラインと、を有し、

前記雌スプラインは、前記第2の軸部材の内周面に形成され、前記第1の軸部材の前記雄スプラインが挿入されて、前記第2の軸部材の回転軸線の方向において、前記雄スプラインと移動可能に係合し、

前記シール収容部は、前記第2軸部材の回転軸線に対する径方向において、前記第1の軸部材の前記大径部と対向する位置に設けられ、前記雌スプラインの内径よりも大きな内径に形成された、

前記第2の軸部材と、

前記シール収容部と前記大径部との間に収容されたシール部材と、

前記第2の軸部材の一端部に固定されて、前記シール部材の一部を支持するリテーナ部材と、

を備えたことを特徴とする動力伝達軸。 - 請求項1に記載の動力伝達軸において、

前記シール収容部は、第2の軸部材の一端部の内周面に形成された円環溝によって形成され、該円環溝の径方向壁面と、前記リテーナ部材に有する保持部と、によって隔成されていることを特徴とする動力伝達軸。 - 請求項1に記載の動力伝達軸において、

前記第1の軸部材は、前記雄スプライン形成部よりも他端側に形成されて、前記シール部材の内周部が当接する外周シール面と、を有することを特徴とする動力伝達軸。 - 請求項3に記載の動力伝達軸において、

前記リテーナ部材は、前記第1の軸部材が挿通する挿通孔を有すると共に、該挿通孔の内径は、前記第1の軸部材の少なくとも前記外周シール面の外径よりも大きく形成されていることを特徴とする動力伝達軸。 - 請求項1に記載の動力伝達軸において、

前記シール部材と前記リテーナ部材は、一体に形成されていると共に、該両者が前記シール収容部内に収容保持されていることを特徴とする動力伝達軸。 - 請求項3に記載の動力伝達軸において、

前記リテーナ部材は、第1の軸部材と第2の軸部材が前記雌雄スプラインの軸方向への移動を介して短縮方向へ摺動した際に、前記雄スプライン形成部に軸方向から衝接することを特徴とする動力伝達軸。 - 請求項1に記載の動力伝達軸において、

前記第2の軸部材の一端部側が、車両の後方側の位置となるように配置したことを特徴とする動力伝達軸。 - 軸方向の一端部から順に、外周面に形成された雄スプラインと、大径部と、小径部とを有する軸部材であって、

前記大径部は、前記雄スプラインが形成された雄スプライン形成部の外径よりも小径に形成され、

前記小径部は、前記大径部の外径よりも小径に形成された、

軸部材と、

前記軸部材の前記雄スプラインから前記大径部までが内部に挿入され、前記軸部材の回転軸線方向において、前記軸方向の一端部から順に、シール収容部と、雌スプラインと、を有する筒状部材であって、

内部に挿入された前記雄スプラインが前記雌スプラインに移動可能に係合して前記軸部材が結合され、

前記シール収容部は、前記軸部材の回転軸線に対する径方向において、前記軸部材の前記大径部と対向する位置に設けられ、前記雌スプラインの内径よりも大きな内径に形成された、

前記筒状部材と、

前記軸部材と筒状部材が互いに軸方向へ摺動した際に、スプライン係合状態にある前記雌雄スプラインが軸方向へ摺動して軸方向の衝撃を吸収する衝撃吸収部と、

前記シール収容部の内部に収容され、前記両スプライン間への異物の浸入を抑制するシール部材と、

を備えたことを特徴とする動力伝達軸。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015055776A JP6497997B2 (ja) | 2015-03-19 | 2015-03-19 | 動力伝達軸 |

| CN201610059014.XA CN105987085B (zh) | 2015-03-19 | 2016-01-28 | 动力传递轴 |

| US15/060,821 US10767705B2 (en) | 2015-03-19 | 2016-03-04 | Propeller shaft |

| DE102016204070.7A DE102016204070A1 (de) | 2015-03-19 | 2016-03-11 | Kraftübertragungswelle |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015055776A JP6497997B2 (ja) | 2015-03-19 | 2015-03-19 | 動力伝達軸 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016176496A JP2016176496A (ja) | 2016-10-06 |

| JP6497997B2 true JP6497997B2 (ja) | 2019-04-10 |

Family

ID=56853268

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015055776A Active JP6497997B2 (ja) | 2015-03-19 | 2015-03-19 | 動力伝達軸 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10767705B2 (ja) |

| JP (1) | JP6497997B2 (ja) |

| CN (1) | CN105987085B (ja) |

| DE (1) | DE102016204070A1 (ja) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6367659B2 (ja) * | 2014-09-18 | 2018-08-01 | 日立オートモティブシステムズ株式会社 | 動力伝達軸及び車両用プロペラシャフト |

| EP3135939A1 (en) * | 2015-08-25 | 2017-03-01 | Tirsan Kardan Sanayi Ve Ticaret Anonim Sirketi | An additional embodiment in cardan shaft sliding group |

| CN113357275B (zh) * | 2016-10-11 | 2024-03-08 | 日立安斯泰莫株式会社 | 驱动轴 |

| DE102017100356A1 (de) * | 2017-01-10 | 2018-07-12 | Gkn Driveline Deutschland Gmbh | Wellenverbindung |

| DE102018106484B4 (de) | 2018-03-20 | 2025-10-09 | Rolls-Royce Deutschland Ltd & Co Kg | Getriebefan-Triebwerk und Keilwellenanordnung |

| JP2020060219A (ja) * | 2018-10-06 | 2020-04-16 | トヨタ自動車株式会社 | 車両用プロペラシャフトのスプライン伸縮軸 |

| JP7441000B2 (ja) * | 2018-11-05 | 2024-02-29 | 日立Astemo株式会社 | プロペラシャフトおよびその製造方法 |

| JP7147509B2 (ja) * | 2018-11-22 | 2022-10-05 | 日本精工株式会社 | トルク伝達軸 |

| FR3095841B1 (fr) * | 2019-05-06 | 2021-04-30 | Safran Trans Systems | Gorge de joint rapportée pour accouplement par cannelures |

| DE102019120225A1 (de) * | 2019-07-26 | 2021-01-28 | Schaeffler Technologies AG & Co. KG | Ventil und Vorrichtung zur Regelung von Drücken eines Strömungsmittels mit dem Ventil sowie Vorrichtung zur Sicherung des Ventils in dem Getriebebauteil |

| US11891112B2 (en) * | 2020-06-30 | 2024-02-06 | Steering Solutions Ip Holding Corporation | Intermediate shaft axial retention device |

| CN112922953B (zh) * | 2021-01-26 | 2021-11-19 | 中国航发沈阳发动机研究所 | 一种传动轴轴向限位结构及其组装方法 |

| DE102021204654A1 (de) | 2021-05-07 | 2022-11-10 | Zf Friedrichshafen Ag | Spannvorrichtung, Getriebeanordnung sowie Fahrzeug |

| CN114233742B (zh) * | 2021-12-16 | 2023-03-24 | 北京动力机械研究所 | 一种基于柔性花键连接的分段轴传动结构 |

| CN119844542A (zh) * | 2023-10-17 | 2025-04-18 | 中国航发商用航空发动机有限责任公司 | 航空发动机附件传动系统 |

| CN120487781B (zh) * | 2025-07-21 | 2025-10-31 | 万向钱潮股份公司 | 一种传动轴及车辆 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3123990A (en) * | 1964-03-10 | Lubrication arrangement for tele- | ||

| US1541007A (en) * | 1921-07-18 | 1925-06-09 | William H Thiemer | Slip-end spline connection for universal joints and the like |

| US1496236A (en) * | 1921-11-07 | 1924-06-03 | Cleveland Universal Parts Comp | Lubricator for shafts |

| US1973702A (en) * | 1933-03-31 | 1934-09-18 | Frank V Cooke | Slip joint |

| US2072090A (en) * | 1935-10-10 | 1937-03-02 | Borg Warner | Double universal joint assembly |

| GB1585177A (en) * | 1976-09-04 | 1981-02-25 | Gkn Transmissions Ltd | Splined joints |

| JP2521695Y2 (ja) * | 1991-08-06 | 1996-12-25 | 株式会社松井製作所 | プロペラシャフト |

| JP2571501Y2 (ja) * | 1992-03-13 | 1998-05-18 | 光洋精工株式会社 | ドライブシャフト |

| JPH061854U (ja) * | 1992-06-15 | 1994-01-14 | 光洋精工株式会社 | ドライブシャフト装置 |

| JPH0659630U (ja) * | 1993-01-29 | 1994-08-19 | 光洋精工株式会社 | ドライブシャフト |

| JP3670437B2 (ja) | 1997-03-18 | 2005-07-13 | 株式会社日立製作所 | 衝撃吸収可能な動力伝達装置 |

| JPH11230184A (ja) * | 1998-02-17 | 1999-08-27 | Nippon Seiko Kk | スプライン結合の抜止め |

| DE19813153C2 (de) | 1998-03-19 | 2000-01-27 | Montblanc Simplo Gmbh | Füllfederhalter |

| DE60201644T2 (de) * | 2001-08-22 | 2005-03-24 | Dana Corp., Toledo | Gleitverbindung mit Druckausgleichsanordnung |

| EP1286067B1 (en) * | 2001-08-22 | 2004-10-20 | Dana Corporation | Pressure regulator assembly for use with a slip joint in a driveshaft assembly |

| FR2830912B1 (fr) * | 2001-10-15 | 2003-12-19 | Nacam | Dispositif d'accouplement en rotation de deux arbres telescopiques |

| US6863613B2 (en) * | 2003-05-13 | 2005-03-08 | Torque Traction Technologies, Inc. | Sealed axially displaceable slip joint |

| CN101852251A (zh) * | 2010-06-01 | 2010-10-06 | 杭州万向传动轴有限公司 | 一种空心轴叉花键副 |

| JP5516157B2 (ja) * | 2010-07-06 | 2014-06-11 | 株式会社ジェイテクト | 動力伝達軸装置 |

| JP2012051384A (ja) * | 2010-08-31 | 2012-03-15 | Nsk Ltd | 車両ステアリング用伸縮軸 |

| DE102013203762A1 (de) * | 2013-03-06 | 2014-09-11 | Schaeffler Technologies Gmbh & Co. Kg | Steckwellensystem, Differenzial mit Steckwellensystem, Ölführung in Wellensystemen von Getrieben und Stahl-Ölfangschale für die Ölung einer Welle |

| JP6223757B2 (ja) | 2013-09-12 | 2017-11-01 | シャープ株式会社 | カメラモジュール |

| US20150075897A1 (en) * | 2013-09-12 | 2015-03-19 | Sonnax Industries, Inc. | Slip Yoke Assembly For Automotive Drive Train |

| DE102014008719B3 (de) * | 2014-06-18 | 2015-07-16 | Ifa-Technologies Gmbh | Verbindungsanordnung zur Axialsicherung einer Welle-Nabe-Verbindung und Verfahren zur Axialsicherung einer Welle-Nabe-Verbindung |

| JP6367659B2 (ja) * | 2014-09-18 | 2018-08-01 | 日立オートモティブシステムズ株式会社 | 動力伝達軸及び車両用プロペラシャフト |

-

2015

- 2015-03-19 JP JP2015055776A patent/JP6497997B2/ja active Active

-

2016

- 2016-01-28 CN CN201610059014.XA patent/CN105987085B/zh active Active

- 2016-03-04 US US15/060,821 patent/US10767705B2/en active Active

- 2016-03-11 DE DE102016204070.7A patent/DE102016204070A1/de active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016176496A (ja) | 2016-10-06 |

| US20160273592A1 (en) | 2016-09-22 |

| US10767705B2 (en) | 2020-09-08 |

| CN105987085B (zh) | 2021-02-09 |

| DE102016204070A1 (de) | 2016-09-22 |

| CN105987085A (zh) | 2016-10-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6497997B2 (ja) | 動力伝達軸 | |

| JP6367659B2 (ja) | 動力伝達軸及び車両用プロペラシャフト | |

| JP6208327B2 (ja) | プロペラシャフト及びこのプロペラシャフトに用いられる等速ジョイント | |

| JP2000309278A (ja) | 弾性軸継手 | |

| JP2015148313A5 (ja) | ||

| JP2018009583A (ja) | 動力伝達軸 | |

| JP2017194066A (ja) | プロペラシャフト | |

| JP6842803B2 (ja) | プロペラシャフト | |

| JP7021381B2 (ja) | プロペラシャフト | |

| JP4896670B2 (ja) | 等速ジョイント構造 | |

| JP2018112290A (ja) | 動力伝達装置 | |

| JP2013177949A (ja) | 十字軸式自在継手及び自在継手用ヨークの製造方法 | |

| JP4901506B2 (ja) | 等速自在継手 | |

| WO2009084355A1 (ja) | クラッチレリーズ軸受およびこれを備えるクラッチレリーズ軸受装置 | |

| JP4422594B2 (ja) | 自動車用衝撃吸収プロペラシャフト | |

| JP4493020B2 (ja) | 自動車用衝撃吸収プロペラシャフト | |

| JP4493019B2 (ja) | 自動車用衝撃吸収プロペラシャフト | |

| JP2006117166A (ja) | 自動車用衝撃吸収プロペラシャフト | |

| JP2008261423A (ja) | 伸縮式回転伝達軸 | |

| JP2019001394A (ja) | 摺動式等速自在継手 | |

| JP5983812B2 (ja) | 十字軸式自在継手 | |

| JP2009162318A (ja) | クラッチレリーズ軸受 | |

| JP2018103654A (ja) | 摺動式等速自在継手 | |

| JP2006151055A (ja) | 自動車用衝撃吸収プロペラシャフト | |

| WO2009093400A1 (ja) | クラッチレリーズ軸受装置用玉軸受 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170919 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180614 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180717 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180912 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190305 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190312 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6497997 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |