JP6487712B2 - 蓄電デバイス - Google Patents

蓄電デバイス Download PDFInfo

- Publication number

- JP6487712B2 JP6487712B2 JP2015032702A JP2015032702A JP6487712B2 JP 6487712 B2 JP6487712 B2 JP 6487712B2 JP 2015032702 A JP2015032702 A JP 2015032702A JP 2015032702 A JP2015032702 A JP 2015032702A JP 6487712 B2 JP6487712 B2 JP 6487712B2

- Authority

- JP

- Japan

- Prior art keywords

- metal foil

- layer

- foil layer

- bare cell

- positive electrode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000003860 storage Methods 0.000 title claims description 91

- 239000011888 foil Substances 0.000 claims description 309

- 229910052751 metal Inorganic materials 0.000 claims description 282

- 239000002184 metal Substances 0.000 claims description 282

- 238000007789 sealing Methods 0.000 claims description 81

- 229920005992 thermoplastic resin Polymers 0.000 claims description 69

- 239000000463 material Substances 0.000 claims description 67

- 238000005192 partition Methods 0.000 claims description 57

- 230000002093 peripheral effect Effects 0.000 claims description 45

- 230000005611 electricity Effects 0.000 claims description 44

- 229920005989 resin Polymers 0.000 claims description 33

- 239000011347 resin Substances 0.000 claims description 33

- 239000008151 electrolyte solution Substances 0.000 claims description 23

- 239000007774 positive electrode material Substances 0.000 claims description 23

- 239000007773 negative electrode material Substances 0.000 claims description 22

- 239000010410 layer Substances 0.000 description 257

- 238000000465 moulding Methods 0.000 description 49

- 238000005452 bending Methods 0.000 description 35

- 239000000853 adhesive Substances 0.000 description 31

- 230000001070 adhesive effect Effects 0.000 description 30

- -1 polypropylene Polymers 0.000 description 30

- 229910052782 aluminium Inorganic materials 0.000 description 25

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 25

- 239000011230 binding agent Substances 0.000 description 24

- 239000004743 Polypropylene Substances 0.000 description 19

- 229940021013 electrolyte solution Drugs 0.000 description 19

- 229920001155 polypropylene Polymers 0.000 description 19

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 17

- 239000012790 adhesive layer Substances 0.000 description 17

- 239000011248 coating agent Substances 0.000 description 15

- 238000000576 coating method Methods 0.000 description 15

- 238000004519 manufacturing process Methods 0.000 description 14

- 238000003825 pressing Methods 0.000 description 12

- 238000006243 chemical reaction Methods 0.000 description 11

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 11

- 239000000126 substance Substances 0.000 description 11

- 239000002041 carbon nanotube Substances 0.000 description 10

- 229910021393 carbon nanotube Inorganic materials 0.000 description 10

- 238000000034 method Methods 0.000 description 10

- 239000002033 PVDF binder Substances 0.000 description 9

- 239000003990 capacitor Substances 0.000 description 9

- 239000010935 stainless steel Substances 0.000 description 9

- 229910001220 stainless steel Inorganic materials 0.000 description 9

- 150000001336 alkenes Chemical class 0.000 description 8

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 8

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 7

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 7

- SECXISVLQFMRJM-UHFFFAOYSA-N N-Methylpyrrolidone Chemical compound CN1CCCC1=O SECXISVLQFMRJM-UHFFFAOYSA-N 0.000 description 7

- 239000004952 Polyamide Substances 0.000 description 7

- 229910052744 lithium Inorganic materials 0.000 description 7

- 229920006284 nylon film Polymers 0.000 description 7

- 229920002647 polyamide Polymers 0.000 description 7

- KMTRUDSVKNLOMY-UHFFFAOYSA-N Ethylene carbonate Chemical compound O=C1OCCO1 KMTRUDSVKNLOMY-UHFFFAOYSA-N 0.000 description 6

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 6

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 6

- 230000032683 aging Effects 0.000 description 6

- 239000011889 copper foil Substances 0.000 description 6

- 238000005520 cutting process Methods 0.000 description 6

- 238000001035 drying Methods 0.000 description 6

- JBTWLSYIZRCDFO-UHFFFAOYSA-N ethyl methyl carbonate Chemical compound CCOC(=O)OC JBTWLSYIZRCDFO-UHFFFAOYSA-N 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 229920002239 polyacrylonitrile Polymers 0.000 description 6

- 229920006267 polyester film Polymers 0.000 description 6

- 229920002635 polyurethane Polymers 0.000 description 6

- 239000004814 polyurethane Substances 0.000 description 6

- 150000003839 salts Chemical class 0.000 description 6

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 5

- 239000006229 carbon black Substances 0.000 description 5

- 239000003795 chemical substances by application Substances 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 5

- 239000003792 electrolyte Substances 0.000 description 5

- WABPQHHGFIMREM-NOHWODKXSA-N lead-200 Chemical compound [200Pb] WABPQHHGFIMREM-NOHWODKXSA-N 0.000 description 5

- WABPQHHGFIMREM-AKLPVKDBSA-N lead-210 Chemical compound [210Pb] WABPQHHGFIMREM-AKLPVKDBSA-N 0.000 description 5

- 229910001416 lithium ion Inorganic materials 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 229920000728 polyester Polymers 0.000 description 5

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 5

- 229920003048 styrene butadiene rubber Polymers 0.000 description 5

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 4

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical class [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 4

- 239000002174 Styrene-butadiene Substances 0.000 description 4

- 230000004308 accommodation Effects 0.000 description 4

- 239000011149 active material Substances 0.000 description 4

- 239000007864 aqueous solution Substances 0.000 description 4

- 239000012752 auxiliary agent Substances 0.000 description 4

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- IEJIGPNLZYLLBP-UHFFFAOYSA-N dimethyl carbonate Chemical compound COC(=O)OC IEJIGPNLZYLLBP-UHFFFAOYSA-N 0.000 description 4

- 238000009413 insulation Methods 0.000 description 4

- WEVYAHXRMPXWCK-UHFFFAOYSA-N Acetonitrile Chemical compound CC#N WEVYAHXRMPXWCK-UHFFFAOYSA-N 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 239000004698 Polyethylene Substances 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 3

- 229920006184 cellulose methylcellulose Polymers 0.000 description 3

- KRVSOGSZCMJSLX-UHFFFAOYSA-L chromic acid Substances O[Cr](O)(=O)=O KRVSOGSZCMJSLX-UHFFFAOYSA-L 0.000 description 3

- 238000007599 discharging Methods 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- AWJWCTOOIBYHON-UHFFFAOYSA-N furo[3,4-b]pyrazine-5,7-dione Chemical compound C1=CN=C2C(=O)OC(=O)C2=N1 AWJWCTOOIBYHON-UHFFFAOYSA-N 0.000 description 3

- 230000020169 heat generation Effects 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 238000010030 laminating Methods 0.000 description 3

- 239000003960 organic solvent Substances 0.000 description 3

- 239000000088 plastic resin Substances 0.000 description 3

- 229920000573 polyethylene Polymers 0.000 description 3

- 238000007493 shaping process Methods 0.000 description 3

- 239000013585 weight reducing agent Substances 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- 229920001661 Chitosan Polymers 0.000 description 2

- 229910013870 LiPF 6 Inorganic materials 0.000 description 2

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 2

- 239000006230 acetylene black Substances 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- BFGKITSFLPAWGI-UHFFFAOYSA-N chromium(3+) Chemical class [Cr+3] BFGKITSFLPAWGI-UHFFFAOYSA-N 0.000 description 2

- 239000012141 concentrate Substances 0.000 description 2

- 239000004020 conductor Substances 0.000 description 2

- 229910003002 lithium salt Inorganic materials 0.000 description 2

- 159000000002 lithium salts Chemical class 0.000 description 2

- 229910001496 lithium tetrafluoroborate Inorganic materials 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000012046 mixed solvent Substances 0.000 description 2

- 239000011255 nonaqueous electrolyte Substances 0.000 description 2

- 229910052755 nonmetal Chemical class 0.000 description 2

- 229920001568 phenolic resin Polymers 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- RUOJZAUFBMNUDX-UHFFFAOYSA-N propylene carbonate Chemical compound CC1COC(=O)O1 RUOJZAUFBMNUDX-UHFFFAOYSA-N 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 230000008961 swelling Effects 0.000 description 2

- 229920002799 BoPET Polymers 0.000 description 1

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229920000089 Cyclic olefin copolymer Polymers 0.000 description 1

- OIFBSDVPJOWBCH-UHFFFAOYSA-N Diethyl carbonate Chemical compound CCOC(=O)OCC OIFBSDVPJOWBCH-UHFFFAOYSA-N 0.000 description 1

- XTHFKEDIFFGKHM-UHFFFAOYSA-N Dimethoxyethane Chemical compound COCCOC XTHFKEDIFFGKHM-UHFFFAOYSA-N 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 206010037660 Pyrexia Diseases 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- DPXJVFZANSGRMM-UHFFFAOYSA-N acetic acid;2,3,4,5,6-pentahydroxyhexanal;sodium Chemical compound [Na].CC(O)=O.OCC(O)C(O)C(O)C(O)C=O DPXJVFZANSGRMM-UHFFFAOYSA-N 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000006258 conductive agent Substances 0.000 description 1

- 238000007739 conversion coating Methods 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- QHGJSLXSVXVKHZ-UHFFFAOYSA-N dilithium;dioxido(dioxo)manganese Chemical compound [Li+].[Li+].[O-][Mn]([O-])(=O)=O QHGJSLXSVXVKHZ-UHFFFAOYSA-N 0.000 description 1

- 239000003571 electronic cigarette Substances 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- HCDGVLDPFQMKDK-UHFFFAOYSA-N hexafluoropropylene Chemical group FC(F)=C(F)C(F)(F)F HCDGVLDPFQMKDK-UHFFFAOYSA-N 0.000 description 1

- 238000007731 hot pressing Methods 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229920000554 ionomer Polymers 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- GELKBWJHTRAYNV-UHFFFAOYSA-K lithium iron phosphate Chemical compound [Li+].[Fe+2].[O-]P([O-])([O-])=O GELKBWJHTRAYNV-UHFFFAOYSA-K 0.000 description 1

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 239000005022 packaging material Substances 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 239000011112 polyethylene naphthalate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 125000001453 quaternary ammonium group Chemical group 0.000 description 1

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000004984 smart glass Substances 0.000 description 1

- 238000000638 solvent extraction Methods 0.000 description 1

- QEMXHQIAXOOASZ-UHFFFAOYSA-N tetramethylammonium Chemical class C[N+](C)(C)C QEMXHQIAXOOASZ-UHFFFAOYSA-N 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G4/00—Fixed capacitors; Processes of their manufacture

- H01G4/30—Stacked capacitors

- H01G4/306—Stacked capacitors made by thin film techniques

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/058—Construction or manufacture

- H01M10/0585—Construction or manufacture of accumulators having only flat construction elements, i.e. flat positive electrodes, flat negative electrodes and flat separators

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G11/00—Hybrid capacitors, i.e. capacitors having different positive and negative electrodes; Electric double-layer [EDL] capacitors; Processes for the manufacture thereof or of parts thereof

- H01G11/04—Hybrid capacitors

- H01G11/06—Hybrid capacitors with one of the electrodes allowing ions to be reversibly doped thereinto, e.g. lithium ion capacitors [LIC]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G11/00—Hybrid capacitors, i.e. capacitors having different positive and negative electrodes; Electric double-layer [EDL] capacitors; Processes for the manufacture thereof or of parts thereof

- H01G11/22—Electrodes

- H01G11/30—Electrodes characterised by their material

- H01G11/50—Electrodes characterised by their material specially adapted for lithium-ion capacitors, e.g. for lithium-doping or for intercalation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G4/00—Fixed capacitors; Processes of their manufacture

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G4/00—Fixed capacitors; Processes of their manufacture

- H01G4/33—Thin- or thick-film capacitors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/058—Construction or manufacture

- H01M10/0587—Construction or manufacture of accumulators having only wound construction elements, i.e. wound positive electrodes, wound negative electrodes and wound separators

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M50/00—Constructional details or processes of manufacture of the non-active parts of electrochemical cells other than fuel cells, e.g. hybrid cells

- H01M50/50—Current conducting connections for cells or batteries

- H01M50/528—Fixed electrical connections, i.e. not intended for disconnection

- H01M50/529—Intercell connections through partitions, e.g. in a battery casing

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2220/00—Batteries for particular applications

- H01M2220/30—Batteries in portable systems, e.g. mobile phone, laptop

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/13—Energy storage using capacitors

Description

第二金属箔層を少なくとも備えた第二外装材と、

正極側金属箔の一方の面に正極活物質層が積層されてなる正電極部と、負極側金属箔の一方の面に負極活物質層が積層されてなる負電極部と、前記正電極部と前記負電極部の間に配置されたセパレーターと、を含むベアセルと、を備え、

前記ベアセルを複数個備え、

前記第一金属箔層の一方の面の周縁部領域と、前記第二金属箔層の一方の面の周縁部領域とが、熱可塑性樹脂を含有してなる周縁封止部を介して接合され、

前記第一金属箔層、前記第二金属箔層および前記周縁封止部で取り囲まれる内部空間内に、前記複数個のベアセルが互いに離間して配置され、

前記第一金属箔層の前記一方の面における隣り合うベアセルの間の区画領域と、前記第二金属箔層の前記一方の面における隣り合うベアセルの間の区画領域とが、熱可塑性樹脂を含有してなる区画封止部を介して接合され、

前記第一金属箔層、前記第二金属箔層および前記周縁封止部で取り囲まれる内部空間が、前記区画封止部によって複数の独立した個室に区画され、

前記第一金属箔層の前記一方の面における前記各個室に対応する領域の少なくとも一部に該第一金属箔が露出した第一金属箔内側露出部を備え、前記各個室において、前記第一金属箔内側露出部と前記ベアセルの正電極部とが電気的に接続され、

前記第二金属箔層の前記一方の面における前記各個室に対応する領域の少なくとも一部に該第二金属箔が露出した第二金属箔内側露出部を備え、前記各個室において、前記第二金属箔内側露出部と前記ベアセルの負電極部とが電気的に接続され、

前記各個室内に、前記ベアセルと、該ベアセルに含浸された電解液と、が封入されていることを特徴とする蓄電デバイス。

前記第二外装材は、前記第二金属箔層と、該第二金属箔層の他方の面に積層された第二絶縁樹脂フィルムとを含み、

前記蓄電デバイスの長さ方向の一方の端部において前記第一金属箔層が前記第二金属箔層よりも前記長さ方向の外方に向けて延ばされた第一金属箔延長部が設けられ、前記第一金属箔延長部の前記一方の面又は他方の面において該第一金属箔層が露出して正極端子を構成し、

前記蓄電デバイスの長さ方向の他方の端部において前記第二金属箔層が前記第一金属箔層よりも前記長さ方向の外方に向けて延ばされた第二金属箔延長部が設けられ、前記第二金属箔延長部の前記一方の面又は他方の面において該第二金属箔層が露出して負極端子を構成している前項1に記載の蓄電デバイス。

前記第二金属箔層の他方の面に、該第二金属箔層が露出した第二金属箔外側露出部を残した態様で、第二絶縁樹脂フィルムが積層されている前項1に記載の蓄電デバイス。

平面状の第二金属箔層と、該第二金属箔層の一方の面における前記第一熱可塑性樹脂層に対応する領域(重ね合わされる領域)に積層された第二熱可塑性樹脂層と、を備えた第二外装シート体を準備する工程と、

正極側金属箔の一方の面に正極活物質層が積層されてなる正電極部と、負極側金属箔の一方の面に負極活物質層が積層されてなる負電極部と、前記正電極部と前記負電極部の間に配置されたセパレーターと、を含むベアセルを複数個準備する工程と、

前記第一外装シート体と前記第二外装シート体とを相互の前記熱可塑性樹脂層が内側になるように配置し且つ前記第一外装シート体のベアセル収容用成形凹部内に前記ベアセルを収容した状態で前記両外装シート体を重ね合わせて、前記第一外装シート体の第一熱可塑性樹脂層と前記第二外装シート体の第二熱可塑性樹脂層とをヒートシール接合して、前記第一外装シート体の第一金属箔層と前記ベアセルの正極側金属箔とを接触させて電気的に接続すると共に、前記第二外装シート体の第二金属箔層と前記ベアセルの負極側金属箔とを接触させて電気的に接続する工程と、を含むことを特徴とする蓄電デバイスの製造方法。

平面状の第一金属箔層と、該第一金属箔層の一方の面における前記第二熱可塑性樹脂層に対応する領域(重ね合わされる領域)に積層された第一熱可塑性樹脂層と、を備えた第一外装シート体を準備する工程と、

正極側金属箔の一方の面に正極活物質層が積層されてなる正電極部と、負極側金属箔の一方の面に負極活物質層が積層されてなる負電極部と、前記正電極部と前記負電極部の間に配置されたセパレーターと、を含むベアセルを複数個準備する工程と、

前記第一外装シート体と前記第二外装シート体とを相互の前記熱可塑性樹脂層が内側になるように配置し且つ前記第二外装シート体のベアセル収容用成形凹部内に前記ベアセルを収容した状態で前記両外装シート体を重ね合わせて、前記第一外装シート体の第一熱可塑性樹脂層と前記第二外装シート体の第二熱可塑性樹脂層とをヒートシール接合して、前記第一外装シート体の第一金属箔層と前記ベアセルの正極側金属箔とを接触させて電気的に接続すると共に、前記第二外装シート体の第二金属箔層と前記ベアセルの負極側金属箔とを接触させて電気的に接続する工程と、を含むことを特徴とする蓄電デバイスの製造方法。

相互に独立した複数のベアセル収容用成形凹部が形成された第二金属箔層と、該第二金属箔層の一方の面における周縁部および隣り合うベアセル収容用成形凹部の間の区画領域に積層された第二熱可塑性樹脂層と、を備えた第二外装シート体を準備する工程と、

正極側金属箔の一方の面に正極活物質層が積層されてなる正電極部と、負極側金属箔の一方の面に負極活物質層が積層されてなる負電極部と、前記正電極部と前記負電極部の間に配置されたセパレーターと、を含むベアセルを複数個準備する工程と、

前記第一外装シート体と前記第二外装シート体とを相互の前記熱可塑性樹脂層が内側になるように配置すると共に前記第一外装シート体の成形凹部と前記第二外装シート体の成形凹部とを対向させて配置し且つ両外装シート体のベアセル収容用成形凹部内に前記ベアセルを収容した状態で前記両外装シート体を重ね合わせて、前記第一外装シート体の第一熱可塑性樹脂層と前記第二外装シート体の第二熱可塑性樹脂層とをヒートシール接合して、前記第一外装シート体の第一金属箔層と前記ベアセルの正極側金属箔とを接触させて電気的に接続すると共に、前記第二外装シート体の第二金属箔層と前記ベアセルの負極側金属箔とを接触させて電気的に接続する工程と、を含むことを特徴とする蓄電デバイスの製造方法。

・ポリエチレン製セパレーター

・ポリプロピレン製セパレーター

・ポリエチレンフィルムとポリプロピレンフィルムとからなる複層フィルムで形成されるセパレーター

・上記のいずれかにセラミック等の耐熱無機物を塗布した湿式又は乾式の多孔質フィルムで構成されるセパレーター

等が挙げられる。前記セパレーター21の厚さは、5μm〜50μmに設定されるのが好ましい。

1)リン酸と、

クロム酸と、

フッ化物の金属塩及びフッ化物の非金属塩からなる群より選ばれる少なくとも1種の化合物と、を含む混合物の水溶液

2)リン酸と、

アクリル系樹脂、キトサン誘導体樹脂及びフェノール系樹脂からなる群より選ばれる少なくとも1種の樹脂と、

クロム酸及びクロム(III)塩からなる群より選ばれる少なくとも1種の化合物と、を含む混合物の水溶液

3)リン酸と、

アクリル系樹脂、キトサン誘導体樹脂及びフェノール系樹脂からなる群より選ばれる少なくとも1種の樹脂と、

クロム酸及びクロム(III)塩からなる群より選ばれる少なくとも1種の化合物と、

フッ化物の金属塩及びフッ化物の非金属塩からなる群より選ばれる少なくとも1種の化合物と、を含む混合物の水溶液

上記1)〜3)のうちのいずれかの水溶液を金属箔の表面に塗工した後、乾燥することにより、化成処理を施す。

(第一外装シート体61の作成)

化成処理が両面に施された厚さ40μmのアルミニウム箔(JIS H4160で分類されるA8079)3の一方の面に、ドライラミネート法により塗布された塗布厚さ3μmの2液硬化型のポリエステルポリウレタン接着剤41を介して厚さ25μmの2軸延伸ポリアミドフィルム5を貼り合わせ、50℃のエージング炉で3日間養生した。次に、アルミニウム箔3の他方の面(ポリアミドフィルム5とは反対側の面)に、接着剤が30mm角(30mm×30mmの正方形)で50mmピッチの間隔で未塗布となるように(隣り合う接着剤非塗布領域85の間の間隔が20mmとなるように)彫刻されたグラビアロール81を用いて、塗布厚さ2μmの2液硬化型のオレフィン系接着剤42(接着剤塗布領域84)を塗布し(図11(A)参照)、次いで該接着剤42を介して厚さ40μmの未延伸ポリプロピレンフィルム7を貼り合わせて(図11(B)参照)、40℃のエージング炉で3日間養生した。

化成処理が両面に施された厚さ20μmのステンレス箔(SUS304)13の一方の面に、ドライラミネート法により塗布された塗布厚さ3μmの2液硬化型のポリエステルポリウレタン接着剤43を介して厚さ12μmの2軸延伸ポリエステルフィルム15を貼り合わせ、50℃のエージング炉で3日間養生した。次に、ステンレス箔13の他方の面(ポリエステルフィルム15とは反対側の面)に、接着剤が30mm角(30mm×30mmの正方形)で50mmピッチの間隔で未塗布となるように(隣り合う接着剤非塗布領域の間の間隔が20mmとなるように)彫刻されたグラビアロールを用いて、塗布厚さ2μmの2液硬化型のオレフィン系接着剤44を塗布し、次いで該接着剤44を介して厚さ40μmの未延伸ポリプロピレンフィルム17を貼り合わせて、40℃のエージング炉で3日間養生した。

幅500mm、厚さ15μmの硬質アルミニウム箔(JIS H4160で分類されるA1100の硬質アルミニウム箔)23の一方の面に、バインダーとしてのPVDF(ポリフッ化ビニリデン)を溶媒(ジメチルホルムアミド)に溶解させたバインダー液を塗布した後、100℃で30秒間乾燥せしめることによって、乾燥後の厚さが0.5μmのバインダー層24を形成した。次に、コバルト酸リチウムを主成分とする正極活物質60質量部、結着剤兼電解液保持剤としてのPVDF(ポリフッ化ビニリデン)10質量部、アセチレンブラック(導電材)5質量部、N−メチル−2−ピロリドン(NMP)(有機溶媒)25質量部が混練分散されてなるペーストを、前記バインダー層24の表面に塗布した後、100℃で30分間乾燥を行い、次いで熱プレスを行うことによって、密度が4.8g/cm3、乾燥後の厚さが120μmの正極活物質層25を形成し、35mm幅に裁断することによって、図7に示す正電極部22を得た。

次に、図12(A)に示すように、第一外装シート体61の各ベアセル収容用成形凹部66内にベアセル20を配置せしめる。この時、第一外装シート体61のベアセル収容用成形凹部66の底面に露出している第一金属箔層(アルミニウム箔層)3に、ベアセル20の正極側金属箔23が接触するように配置する。しかる後、図12(A)に示すように、成形を行っていない第一金属箔内側露出部3aが長さ方向の一方の端部に残るような位置で切断刃68により切断する。

第二外装シート体62の第二金属箔層13として、厚さ20μmのステンレス箔(SUS304)に代えて、厚さ20μmの電解銅箔を使用した以外は、実施例1と同様にして、図1〜5に示す構成の電池容量3500mAhの電池(蓄電デバイス)1を得た。

(第一ラミネート外装材161の作成)

化成処理が両面に施された厚さ40μmのアルミニウム箔(JIS H4160で分類されるA8021の軟質アルミニウム箔)103の一方の面に、ドライラミネート法により塗布された塗布量3g/m2の2液硬化型のポリエステルポリウレタン接着剤を介して厚さ25μmの2軸延伸ポリアミドフィルム105を貼り合わせ、前記アルミニウム箔103の他方の面(ポリアミドフィルム105とは反対側の面)に、ドライラミネート法により塗布された塗布量2g/m2の2液硬化型のオレフィン系接着剤を介して厚さ40μmの未延伸ポリプロピレンフィルム107を貼り合わせて、40℃のエージング炉で3日間養生した後、幅方向の両端部を切断して、幅50mmの第一ラミネート外装材161を得た。

化成処理が両面に施された厚さ20μmのステンレス箔(SUS304)113の一方の面に、ドライラミネート法により塗布された塗布量3g/m2の2液硬化型のポリエステルポリウレタン接着剤を介して厚さ12μmの2軸延伸ポリエステルフィルム115を貼り合わせ、前記ステンレス箔113の他方の面(ポリエステルフィルム115とは反対側の面)に、塗布量2g/m2の2液硬化型のオレフィン系接着剤を介して厚さ40μmの未延伸ポリプロピレンフィルム117を貼り合わせて、40℃のエージング炉で3日間養生した後、幅方向の両端部を切断して、幅50mmの第二ラミネート外装材162を得た。

長さ30mm、幅3mm、厚さ100μmの軟質のアルミニウム箔(JIS H4000で分類されるA1050の軟質アルミニウム箔)201の両面における、該アルミニウム箔の長さ方向の一端(先端)から5mm長さ方向の内方に入った位置から更に内方にかけて、長さ10mm、幅5mm、厚さ50μmの無水マレイン酸変性ポリプロピレンフィルム(融点140℃、MFRは3.0g/10分)からなる絶縁フィルム202をヒートシールにより挟着して、正極タブリード200を得た。

長さ40mm、幅3mm、厚さ100μmのニッケル箔211の両面における、該ニッケル箔の長さ方向の一端(先端)から5mm長さ方向の内方に入った位置から更に内方にかけて、長さ10mm、幅5mm、厚さ50μmの無水マレイン酸変性ポリプロピレンフィルム(融点140℃、MFRは3.0g/10分)からなる絶縁フィルム212をヒートシールにより挟着して、負極タブリード210を得た。

ベアセル120としては、実施例1で使用したベアセルと同一構成のものを使用した。そして、実施例1で使用したベアセルを用いて、正極側金属箔23において正極活物質を塗布しない領域を一部に設けておき、この未塗布領域に前記正極タブリード200の端部(絶縁フィルム202で被覆されていない端部)を超音波接合法で溶接し、負極側金属箔27においても負極活物質を塗布しない領域を一部に設けておき、この未塗布領域に前記負極タブリード210の端部(絶縁フィルム212で被覆されていない端部)を超音波接合法で溶接して、タブリード付きベアセル120を得た。正極タブリード200および負極タブリード210をベアセル120に対して同じ一辺側に配設した(図14(A)参照)。

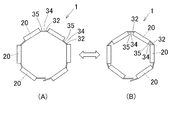

図13(A)に示すように電池の凹部34の底面35(区画封止部32)を内側にして環状に曲げた状態から、図13(B)に示すように電池の凹部34の底面35(区画封止部32)を外側にして環状に曲げた状態とし、この状態からまた図13(A)の状態に戻す曲げ操作を1サイクルとし、各電池に対してこのような曲げ操作を1000サイクル行い、支障なく曲げ操作できたものを「○」とし、曲げ操作が困難であったものを「×」とした。

上記曲げ操作を行う前の各電池の電圧と電池容量を測定した後、上記1000サイクルの曲げ操作を行い、該曲げ操作後の各電池の電圧と電池容量を測定した。これらの測定値を表1に示した。

・曲げることが可能なリチウム2次電池(リチウムイオン電池、リチウムポリマー電池等)等の電気化学デバイス

・曲げることが可能なリチウムイオンキャパシタ

・曲げることが可能な電気2重層コンデンサ

等が挙げられる。

2…第一外装材

3…第一金属箔層

3a…第一金属箔内側露出部

3b…第一金属箔外側露出部

4…第一金属箔延長部

5…第一絶縁樹脂フィルム

7…第一熱可塑性樹脂層

8…正極端子

12…第二外装材

13…第二金属箔層

13a…第二金属箔内側露出部

13b…第二金属箔外側露出部

14…第二金属箔延長部

15…第二絶縁樹脂フィルム

17…第二熱可塑性樹脂層

18…負極端子

20…ベアセル

21…セパレーター

22…正電極部

23…正極側金属箔

25…正極活物質層

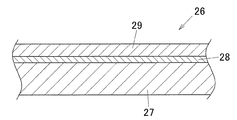

26…負電極部

27…負極側金属箔

29…負極活物質層

30…電解液

31…周縁封止部

32…区画封止部

33…個室

34…凹部

61…第一外装シート体

62…第二外装シート体

66…ベアセル収容用凹部

Claims (3)

- 第一金属箔層を少なくとも備えた第一外装材と、

第二金属箔層を少なくとも備えた第二外装材と、

正極側金属箔の一方の面に正極活物質層が積層されてなる正電極部と、負極側金属箔の一方の面に負極活物質層が積層されてなる負電極部と、前記正電極部と前記負電極部の間に配置されたセパレーターと、を含むベアセルと、を備え、

前記ベアセルを複数個備え、

前記第一金属箔層の一方の面の周縁部領域と、前記第二金属箔層の一方の面の周縁部領域とが、熱可塑性樹脂を含有してなる周縁封止部を介して接合され、

前記第一金属箔層、前記第二金属箔層および前記周縁封止部で取り囲まれる内部空間内に、前記複数個のベアセルが互いに離間して配置され、

前記第一金属箔層の前記一方の面における隣り合うベアセルの間の区画領域と、前記第二金属箔層の前記一方の面における隣り合うベアセルの間の区画領域とが、熱可塑性樹脂を含有してなる区画封止部を介して接合され、

前記第一金属箔層、前記第二金属箔層および前記周縁封止部で取り囲まれる内部空間が、前記区画封止部によって複数の独立した個室に区画され、

前記第一金属箔層の前記一方の面における前記各個室に対応する領域の少なくとも一部に該第一金属箔が露出した第一金属箔内側露出部を備え、前記各個室において、前記第一金属箔内側露出部と前記ベアセルの正電極部とが電気的に接続され、

前記第二金属箔層の前記一方の面における前記各個室に対応する領域の少なくとも一部に該第二金属箔が露出した第二金属箔内側露出部を備え、前記各個室において、前記第二金属箔内側露出部と前記ベアセルの負電極部とが電気的に接続され、

前記各個室内に、前記ベアセルと、該ベアセルに含浸された電解液と、が封入されてなる蓄電デバイスであって、

前記第一外装材は、前記第一金属箔層と、該第一金属箔層の他方の面に積層された第一絶縁樹脂フィルムとを含み、

前記第二外装材は、前記第二金属箔層と、該第二金属箔層の他方の面に積層された第二絶縁樹脂フィルムとを含み、

前記蓄電デバイスの長さ方向の一方の端部において前記第一金属箔層が前記第二金属箔層よりも前記長さ方向の外方に向けて延ばされた第一金属箔延長部が設けられ、前記第一金属箔延長部の前記一方の面又は他方の面において該第一金属箔層が露出して正極端子を構成し、

前記蓄電デバイスの長さ方向の他方の端部において前記第二金属箔層が前記第一金属箔層よりも前記長さ方向の外方に向けて延ばされた第二金属箔延長部が設けられ、前記第二金属箔延長部の前記一方の面又は他方の面において該第二金属箔層が露出して負極端子を構成している蓄電デバイス。 - 前記第一外装材及び前記第二外装材のうちの少なくともいずれか一方の外装材に、前記区画封止部に対応する領域において内方側に凹む凹部が形成されている請求項1に記載の蓄電デバイス。

- 前記ベアセルは、前記正電極部、前記セパレーター、前記負電極部、前記セパレーターがこの順に積層されてなる積層体が捲回されたものを含む構成である請求項1または2に記載の蓄電デバイス。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015032702A JP6487712B2 (ja) | 2015-02-23 | 2015-02-23 | 蓄電デバイス |

| TW104138301A TWI723968B (zh) | 2015-02-23 | 2015-11-19 | 蓄電裝置及其製造方法 |

| KR1020150183783A KR102426165B1 (ko) | 2015-02-23 | 2015-12-22 | 축전 디바이스 및 그 제조 방법 |

| CN201620010287.0U CN205428705U (zh) | 2015-02-23 | 2016-01-05 | 蓄电装置 |

| CN201610006161.0A CN105914037B (zh) | 2015-02-23 | 2016-01-05 | 蓄电装置及其制造方法 |

| US15/044,242 US10516141B2 (en) | 2015-02-23 | 2016-02-16 | Power storage device and production method thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015032702A JP6487712B2 (ja) | 2015-02-23 | 2015-02-23 | 蓄電デバイス |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016157518A JP2016157518A (ja) | 2016-09-01 |

| JP2016157518A5 JP2016157518A5 (ja) | 2018-01-25 |

| JP6487712B2 true JP6487712B2 (ja) | 2019-03-20 |

Family

ID=56539334

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015032702A Active JP6487712B2 (ja) | 2015-02-23 | 2015-02-23 | 蓄電デバイス |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10516141B2 (ja) |

| JP (1) | JP6487712B2 (ja) |

| KR (1) | KR102426165B1 (ja) |

| CN (2) | CN205428705U (ja) |

| TW (1) | TWI723968B (ja) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6487712B2 (ja) * | 2015-02-23 | 2019-03-20 | 昭和電工パッケージング株式会社 | 蓄電デバイス |

| JP6611455B2 (ja) * | 2015-04-15 | 2019-11-27 | 昭和電工パッケージング株式会社 | 組電池 |

| US10707531B1 (en) | 2016-09-27 | 2020-07-07 | New Dominion Enterprises Inc. | All-inorganic solvents for electrolytes |

| DE102016118752A1 (de) * | 2016-10-04 | 2018-04-05 | Johnson Controls Advanced Power Solutions Gmbh | Energiespeichermodul und verfahren zum herstellen hiervon |

| US20190348644A1 (en) * | 2016-11-21 | 2019-11-14 | Showa Denko Packaging Co., Ltd. | High power battery and battery case |

| CN106505169A (zh) | 2016-12-27 | 2017-03-15 | 宁德时代新能源科技股份有限公司 | 电池模组壳体结构及电池模组 |

| CN106814812B (zh) * | 2017-02-04 | 2023-11-24 | 英华达(上海)科技有限公司 | 穿戴式电子装置 |

| GB201707352D0 (en) * | 2017-05-08 | 2017-06-21 | Zinergy UK Ltd | Flexible packaging material with integral electrochemical cell |

| KR102126371B1 (ko) * | 2017-09-11 | 2020-06-25 | 주식회사 유뱃 | 전기화학 소자 및 그 제조 방법 |

| KR102410911B1 (ko) * | 2017-10-11 | 2022-06-20 | 삼성에스디아이 주식회사 | 전극 조립체 및 이를 포함하는 이차전지 |

| JP6940378B2 (ja) * | 2017-11-09 | 2021-09-29 | 三洋化成工業株式会社 | 電池の製造方法及び電池 |

| CN112585799B (zh) * | 2018-08-22 | 2024-02-02 | 株式会社丰田自动织机 | 蓄电模块及蓄电模块的制造方法 |

| US11916218B2 (en) * | 2019-11-08 | 2024-02-27 | Enevate Corporation | Method and system for use of nitrogen as a stabilization gas of polyacrylonitrile (PAN) |

| DE102020111274A1 (de) | 2020-04-24 | 2021-10-28 | Volkswagen Aktiengesellschaft | Verfahren und Vorrichtung zur Herstellung von Metall-Verbundfolien für Batteriezellen |

| JPWO2022025186A1 (ja) * | 2020-07-30 | 2022-02-03 | ||

| USD939433S1 (en) * | 2020-10-30 | 2021-12-28 | Inventus Power, Inc. | Battery |

| JP7225193B2 (ja) * | 2020-12-25 | 2023-02-20 | プライムプラネットエナジー&ソリューションズ株式会社 | 電池モジュールおよびその製造方法 |

| US11621462B2 (en) * | 2021-02-12 | 2023-04-04 | GM Global Technology Operations LLC | Battery modules with finger-proof electrical terminals for bolted busbar connections |

| CN115149172A (zh) * | 2021-03-30 | 2022-10-04 | 比亚迪股份有限公司 | 电池及采用该电池的电子设备 |

| JPWO2023008445A1 (ja) * | 2021-07-30 | 2023-02-02 | ||

| CN116073076B (zh) * | 2023-03-08 | 2023-06-20 | 中创新航科技(四川)有限公司 | 隔膜与极片的复合方法及复合装置 |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3775188A (en) * | 1971-08-27 | 1973-11-27 | Esb Inc | Method of multicell battery production using pocketed continuous strip |

| JPS55107225A (en) * | 1979-02-09 | 1980-08-16 | Matsushita Electric Ind Co Ltd | Electric double layer capacitor and method of manufacturing same |

| US4609597A (en) * | 1981-08-24 | 1986-09-02 | Polaroid Corporation | Laminar batteries and methods of making the same |

| JP3019345B2 (ja) * | 1990-01-16 | 2000-03-13 | 株式会社リコー | シート状電池 |

| JP3552354B2 (ja) * | 1995-08-24 | 2004-08-11 | ソニー株式会社 | 電池及びその製造方法 |

| JPH11260325A (ja) * | 1998-03-12 | 1999-09-24 | Mitsubishi Materials Corp | 封止性に優れたシート状電池 |

| JP4270599B2 (ja) * | 1998-04-02 | 2009-06-03 | 大日本印刷株式会社 | 薄型電池 |

| JP2000173559A (ja) | 1998-12-03 | 2000-06-23 | Tokai Rubber Ind Ltd | 薄型電池用袋体 |

| US6617074B1 (en) * | 1999-06-30 | 2003-09-09 | Mitsubishi Materials Corporation | Lithium ion polymer secondary battery and gelatinous polymer electrolyte for sheet battery |

| US6528204B1 (en) * | 1999-09-22 | 2003-03-04 | Koninklijke Philips Electronics N.V. | Lithium secondary battery comprising individual cells with one another, as well as watches, computers and communication equipment provided with a battery |

| KR100337707B1 (ko) * | 2000-09-25 | 2002-05-22 | 정근창 | 포케팅 전극체 및 그 제조방법과 이를 이용한 리튬이온이차전지 |

| JP3727840B2 (ja) * | 2000-09-29 | 2005-12-21 | 株式会社東芝 | 電池パック及び携帯用電子機器 |

| WO2002054525A1 (fr) * | 2000-12-28 | 2002-07-11 | Matsushita Electric Industrial Co., Ltd. | Batterie a electrolyte non aqueux et son procede de production |

| US6838209B2 (en) * | 2001-09-21 | 2005-01-04 | Eveready Battery Company, Inc. | Flexible thin battery and method of manufacturing same |

| JP2003308852A (ja) * | 2002-04-18 | 2003-10-31 | Ngk Spark Plug Co Ltd | 板型電池およびそれを内蔵するicカード |

| JP4135469B2 (ja) * | 2002-10-30 | 2008-08-20 | 日産自動車株式会社 | ポリマー電池、組電池および車両 |

| JP2005276486A (ja) * | 2004-03-23 | 2005-10-06 | Nissan Motor Co Ltd | 積層型電池、組電池および車両 |

| US20140162108A1 (en) * | 2005-08-09 | 2014-06-12 | Polyplus Battery Company | Lithium battery with hermetically sealed anode |

| US8048570B2 (en) * | 2005-08-09 | 2011-11-01 | Polyplus Battery Company | Compliant seal structures for protected active metal anodes |

| JP4284348B2 (ja) * | 2006-09-27 | 2009-06-24 | 株式会社東芝 | 非水電解質電池、電池パック及び自動車 |

| JP5236199B2 (ja) * | 2007-03-30 | 2013-07-17 | 株式会社Kri | 非水系二次電池 |

| CN102347503A (zh) * | 2010-07-26 | 2012-02-08 | 南亚电路板股份有限公司 | 边缘封装燃料电池模块 |

| JP6086467B2 (ja) * | 2011-03-28 | 2017-03-01 | 日産自動車株式会社 | ナトリウムイオン二次電池 |

| WO2012140709A1 (ja) | 2011-04-11 | 2012-10-18 | パナソニック株式会社 | フレキシブル電池、及びその製造方法 |

| US9287533B2 (en) * | 2011-05-11 | 2016-03-15 | Nec Corporation | Non-aqueous secondary battery, mounted unit, and method for manufacturing non-aqueous secondary battery |

| EP2794003B1 (en) * | 2011-12-21 | 2018-01-24 | Boston Scientific Neuromodulation Corporation | A system for an implantable medical device having an external charger coupleable to accessory charging coils |

| US20140019778A1 (en) * | 2012-07-11 | 2014-01-16 | Good Way Technology Co., Ltd | Hub device |

| JP6399380B2 (ja) * | 2013-01-11 | 2018-10-03 | 株式会社Gsユアサ | 蓄電素子、蓄電システム、及びその製造方法 |

| KR102303828B1 (ko) * | 2014-10-02 | 2021-09-17 | 삼성전자주식회사 | 전기적으로 연결된 전극조립체들을 구비하는 플렉서블 전기화학소자 |

| JP6487712B2 (ja) * | 2015-02-23 | 2019-03-20 | 昭和電工パッケージング株式会社 | 蓄電デバイス |

-

2015

- 2015-02-23 JP JP2015032702A patent/JP6487712B2/ja active Active

- 2015-11-19 TW TW104138301A patent/TWI723968B/zh active

- 2015-12-22 KR KR1020150183783A patent/KR102426165B1/ko active IP Right Grant

-

2016

- 2016-01-05 CN CN201620010287.0U patent/CN205428705U/zh not_active Withdrawn - After Issue

- 2016-01-05 CN CN201610006161.0A patent/CN105914037B/zh active Active

- 2016-02-16 US US15/044,242 patent/US10516141B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN105914037B (zh) | 2019-11-05 |

| KR102426165B1 (ko) | 2022-07-28 |

| CN205428705U (zh) | 2016-08-03 |

| US10516141B2 (en) | 2019-12-24 |

| KR20160102878A (ko) | 2016-08-31 |

| CN105914037A (zh) | 2016-08-31 |

| TW201631832A (zh) | 2016-09-01 |

| JP2016157518A (ja) | 2016-09-01 |

| TWI723968B (zh) | 2021-04-11 |

| US20160248052A1 (en) | 2016-08-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6487712B2 (ja) | 蓄電デバイス | |

| JP6694246B2 (ja) | 薄型蓄電デバイス及びその製造方法 | |

| JP6487669B2 (ja) | 蓄電デバイス | |

| JP6315269B2 (ja) | 密閉型電池モジュール及びその製造方法 | |

| CN108140760B (zh) | 蓄电设备 | |

| JP2010170979A (ja) | 正極タブリード及び負極タブリード並びに電池 | |

| JP2016207542A (ja) | 蓄電デバイス用外装体及び蓄電デバイス | |

| TW201637264A (zh) | 電池組 | |

| US20190348644A1 (en) | High power battery and battery case | |

| WO2018096743A1 (ja) | 蓄電デバイスモジュール及びその製造方法 | |

| WO2014199513A1 (ja) | 二次電池 | |

| JP2016066520A (ja) | 蓄電デバイス | |

| JP6454504B2 (ja) | 蓄電デバイス及び積層化蓄電デバイス | |

| JP2004071302A (ja) | 蓄電素子モジュール及びその製造方法 | |

| JP6794410B2 (ja) | 蓄電デバイス | |

| TWI719050B (zh) | 蓄電裝置 | |

| JP6697227B2 (ja) | 蓄電デバイス | |

| JP6632831B2 (ja) | 蓄電デバイス |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171208 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171208 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20181017 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181204 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190129 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190222 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6487712 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |