JP6428554B2 - 検査システム、検査方法 - Google Patents

検査システム、検査方法 Download PDFInfo

- Publication number

- JP6428554B2 JP6428554B2 JP2015196844A JP2015196844A JP6428554B2 JP 6428554 B2 JP6428554 B2 JP 6428554B2 JP 2015196844 A JP2015196844 A JP 2015196844A JP 2015196844 A JP2015196844 A JP 2015196844A JP 6428554 B2 JP6428554 B2 JP 6428554B2

- Authority

- JP

- Japan

- Prior art keywords

- inspection

- illumination

- inspection light

- light

- laminate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

また、前記第2の照明の検査光は青色であることが望ましい。

また、前記第3の照明の検査光は緑色であることが望ましい。

(1.検査システム1)

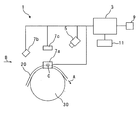

図1は本発明の第1の実施形態に係る検査システム1を示す図である。図1に示す検査システム1は、ラミネート装置(不図示)において、ラミネート加工を施した後のラミネート加工物20を搬送する搬送経路に設けられ、搬送中のラミネート加工物20に対しインラインで自動検査を行うものである。

撮影装置5はラインカメラであり、搬送中のラミネート加工物20について、前記したライン状の撮影範囲Cを継続的に撮影することで撮影画像を得る。

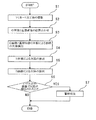

次に、ラミネート加工物20の検査方法について図7等を参照して説明する。図7は検査方法について示すフローチャートであり、各ステップは制御装置3によって実行される。

図8は第2の実施形態に係る検査システム1aを図1と同様に示す図である。図に示すように、本実施形態では照明7b、7cが省略される点で第1の実施形態と異なる。また、照明7a’は前記の照明7aと同様の配置であるが、赤色の単色光でなく白色の検査光が用いられる。

3;制御装置

5;撮影装置

7a、7a’、7b、7c;照明

9;警報装置

11;操作装置

20;ラミネート加工物

21;基材

23;ラミネート層

30;搬送ローラー

40a、40b、40c;画像

71a、71b;検査光

211;絵柄

231;シワ

232;キズ

Claims (5)

- 基材上にラミネート加工を施したラミネート加工物の検査を行う検査システムであって、

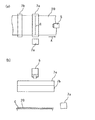

搬送中のラミネート加工物の搬送方向の側方からラミネート面と略平行な方向に検査光を照射する第1の照明と、

前記ラミネート面に対し検査光を照射する第2の照明および第3の照明と、

前記ラミネート面から搬送方向に沿って反射した前記第1の照明からの検査光、前記ラミネート面から正反射した前記第2の照明からの検査光、および前記ラミネート加工物から拡散反射した前記第3の照明からの検査光を受光して撮影を行う撮影装置と、

を有することを特徴とする検査システム。 - 前記第1の照明の検査光は赤色であることを特徴とする請求項1記載の検査システム。

- 前記第2の照明の検査光は青色であることを特徴とする請求項1または請求項2記載の検査システム。

- 前記第3の照明の検査光は緑色であることを特徴とする請求項1から請求項3のいずれかに記載の検査システム。

- 基材上にラミネート加工を施したラミネート加工物の検査を行う検査方法であって、

第1の照明により、搬送中のラミネート加工物の搬送方向の側方からラミネート面と略平行な方向に検査光を照射し、第2の照明および第3の照明から前記ラミネート面に対し検査光を照射し、

撮影装置が、前記ラミネート面から搬送方向に沿って反射した前記第1の照明からの検査光、前記ラミネート面から正反射した前記第2の照明からの検査光、および前記ラミネート加工物から拡散反射した前記第3の照明からの検査光を受光して撮影を行うことを特徴とする検査方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015196844A JP6428554B2 (ja) | 2015-10-02 | 2015-10-02 | 検査システム、検査方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015196844A JP6428554B2 (ja) | 2015-10-02 | 2015-10-02 | 検査システム、検査方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017067730A JP2017067730A (ja) | 2017-04-06 |

| JP2017067730A5 JP2017067730A5 (ja) | 2018-08-23 |

| JP6428554B2 true JP6428554B2 (ja) | 2018-11-28 |

Family

ID=58492205

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015196844A Active JP6428554B2 (ja) | 2015-10-02 | 2015-10-02 | 検査システム、検査方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6428554B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6699694B2 (ja) * | 2018-08-28 | 2020-05-27 | 大日本印刷株式会社 | 検査システム、検査方法 |

| JP6901806B1 (ja) * | 2020-05-22 | 2021-07-14 | 株式会社メック | 欠陥検査装置及び欠陥検査方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03255945A (ja) * | 1990-03-06 | 1991-11-14 | Toyobo Co Ltd | しわの検出方法 |

| JP3339426B2 (ja) * | 1998-10-23 | 2002-10-28 | ダックエンジニアリング株式会社 | 品質検査装置 |

| WO2007052360A1 (ja) * | 2005-11-07 | 2007-05-10 | Fujitsu Limited | 積層状態検査装置、積層状態検査方法および積層状態検出プログラム |

| JP4979114B2 (ja) * | 2006-02-02 | 2012-07-18 | 株式会社ニレコ | ラミネートフィルムの欠陥検出装置及びラミネートフィルムの欠陥検出方法 |

| JP2007248166A (ja) * | 2006-03-15 | 2007-09-27 | Dainippon Printing Co Ltd | しわ検査装置 |

| JP4936194B2 (ja) * | 2008-06-25 | 2012-05-23 | パナソニック株式会社 | 光透過性フィルムの欠陥検出装置 |

-

2015

- 2015-10-02 JP JP2015196844A patent/JP6428554B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017067730A (ja) | 2017-04-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5895575B2 (ja) | 軟質製袋品の品質検査装置 | |

| KR20160047360A (ko) | 결함 검출 시스템 및 방법 | |

| JP6707443B2 (ja) | 欠陥検査用画像撮像システム、欠陥検査システム、フィルム製造装置、欠陥検査用画像撮像方法、欠陥検査方法及びフィルム製造方法 | |

| KR20160022044A (ko) | 광학 필름 검사 장치 | |

| JP6428554B2 (ja) | 検査システム、検査方法 | |

| JP2020106504A (ja) | ラベル検査装置およびラベル検査方法 | |

| JP6699694B2 (ja) | 検査システム、検査方法 | |

| JP2010078485A (ja) | 印刷物の検査方法 | |

| JP2004010130A (ja) | 包装紙の折り込み良否判定方法および装置 | |

| JP5959430B2 (ja) | ボトルキャップの外観検査装置及び外観検査方法 | |

| JP4684172B2 (ja) | 外観検査装置及びptpシートの製造装置 | |

| JP2009128158A (ja) | パターン検査装置 | |

| JP2008128822A (ja) | 透光性を有するシート材の外観検査装置および方法 | |

| JP2017166865A (ja) | 外観検査装置及び外観検査方法 | |

| KR100957130B1 (ko) | 케이스의 표면 검사장치와, 이를 이용한 케이스의 표면검사방법 | |

| JP2022105581A (ja) | 成形不良の検出方法 | |

| JP2009002796A (ja) | 検査装置 | |

| TWI779055B (zh) | 光學顯示面板的損傷檢查方法 | |

| JP7053840B2 (ja) | 喫煙物品用包装容器の検査装置、製造装置、及び検査方法 | |

| JP2009229173A (ja) | 薄膜コート未塗工部検査装置及び方法 | |

| JP2017067622A (ja) | 物品検査装置 | |

| JP6260175B2 (ja) | サインパネル検査システム、サインパネル検査方法 | |

| JP2005351825A (ja) | 欠陥検査装置 | |

| WO2011101893A1 (ja) | 可撓性を有する検査対象物の表面の傷を検査する方法および装置 | |

| WO2022059583A1 (ja) | 割線情報取得装置および方法、ならびに錠剤印刷装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180710 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180710 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20180710 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20180926 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20181002 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20181015 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6428554 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |