JP6344264B2 - 半導体装置およびその製造方法 - Google Patents

半導体装置およびその製造方法 Download PDFInfo

- Publication number

- JP6344264B2 JP6344264B2 JP2015037512A JP2015037512A JP6344264B2 JP 6344264 B2 JP6344264 B2 JP 6344264B2 JP 2015037512 A JP2015037512 A JP 2015037512A JP 2015037512 A JP2015037512 A JP 2015037512A JP 6344264 B2 JP6344264 B2 JP 6344264B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- insulating film

- semiconductor device

- forming

- opening

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000004065 semiconductor Substances 0.000 title claims description 220

- 238000004519 manufacturing process Methods 0.000 title claims description 69

- 238000000034 method Methods 0.000 claims description 90

- 230000002093 peripheral effect Effects 0.000 claims description 86

- 230000008569 process Effects 0.000 claims description 63

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 claims description 30

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 27

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 claims description 24

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 16

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 claims description 15

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 12

- 229910052710 silicon Inorganic materials 0.000 claims description 12

- 239000010703 silicon Substances 0.000 claims description 12

- 239000010931 gold Substances 0.000 claims description 10

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims description 9

- 229910052750 molybdenum Inorganic materials 0.000 claims description 9

- 239000011733 molybdenum Substances 0.000 claims description 9

- 229910052759 nickel Inorganic materials 0.000 claims description 9

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 claims description 9

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 8

- 238000001312 dry etching Methods 0.000 claims description 8

- 229910052763 palladium Inorganic materials 0.000 claims description 8

- 235000012239 silicon dioxide Nutrition 0.000 claims description 8

- 239000000377 silicon dioxide Substances 0.000 claims description 8

- 238000001039 wet etching Methods 0.000 claims description 8

- DDFHBQSCUXNBSA-UHFFFAOYSA-N 5-(5-carboxythiophen-2-yl)thiophene-2-carboxylic acid Chemical compound S1C(C(=O)O)=CC=C1C1=CC=C(C(O)=O)S1 DDFHBQSCUXNBSA-UHFFFAOYSA-N 0.000 claims description 7

- 229910002601 GaN Inorganic materials 0.000 claims description 7

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 7

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 claims description 7

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 7

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 6

- 229910052782 aluminium Inorganic materials 0.000 claims description 6

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 6

- 229920002120 photoresistant polymer Polymers 0.000 claims description 6

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims description 5

- 229910052737 gold Inorganic materials 0.000 claims description 5

- 238000012545 processing Methods 0.000 claims description 5

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 claims description 4

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 claims description 4

- 229910004205 SiNX Inorganic materials 0.000 claims description 3

- RNQKDQAVIXDKAG-UHFFFAOYSA-N aluminum gallium Chemical compound [Al].[Ga] RNQKDQAVIXDKAG-UHFFFAOYSA-N 0.000 claims description 3

- 238000005530 etching Methods 0.000 claims description 3

- 230000005661 hydrophobic surface Effects 0.000 claims description 3

- 229910052738 indium Inorganic materials 0.000 claims description 3

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 claims description 3

- 229910052741 iridium Inorganic materials 0.000 claims description 3

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 claims description 3

- 229910052697 platinum Inorganic materials 0.000 claims description 3

- 238000004381 surface treatment Methods 0.000 claims description 3

- 230000015572 biosynthetic process Effects 0.000 claims 1

- 239000010936 titanium Substances 0.000 description 21

- 230000015556 catabolic process Effects 0.000 description 19

- 230000005684 electric field Effects 0.000 description 12

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 11

- 239000000758 substrate Substances 0.000 description 11

- 229910052719 titanium Inorganic materials 0.000 description 11

- 238000005566 electron beam evaporation Methods 0.000 description 10

- 230000002265 prevention Effects 0.000 description 10

- 230000001629 suppression Effects 0.000 description 10

- 239000000460 chlorine Substances 0.000 description 8

- 238000004544 sputter deposition Methods 0.000 description 8

- 230000004888 barrier function Effects 0.000 description 7

- 229910000676 Si alloy Inorganic materials 0.000 description 6

- CSDREXVUYHZDNP-UHFFFAOYSA-N alumanylidynesilicon Chemical compound [Al].[Si] CSDREXVUYHZDNP-UHFFFAOYSA-N 0.000 description 6

- 238000000231 atomic layer deposition Methods 0.000 description 6

- 239000010949 copper Substances 0.000 description 6

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 5

- 239000000463 material Substances 0.000 description 5

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 4

- 229910052801 chlorine Inorganic materials 0.000 description 4

- 239000004020 conductor Substances 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 238000001704 evaporation Methods 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 238000010030 laminating Methods 0.000 description 4

- 239000011777 magnesium Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- 238000005229 chemical vapour deposition Methods 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 3

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 3

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000007772 electrode material Substances 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 229910052732 germanium Inorganic materials 0.000 description 2

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 2

- 229910000449 hafnium oxide Inorganic materials 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000009832 plasma treatment Methods 0.000 description 2

- 230000002040 relaxant effect Effects 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- GPXJNWSHGFTCBW-UHFFFAOYSA-N Indium phosphide Chemical compound [In]#P GPXJNWSHGFTCBW-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 1

- 238000010292 electrical insulation Methods 0.000 description 1

- -1 etc.) Chemical compound 0.000 description 1

- WIHZLLGSGQNAGK-UHFFFAOYSA-N hafnium(4+);oxygen(2-) Chemical compound [O-2].[O-2].[Hf+4] WIHZLLGSGQNAGK-UHFFFAOYSA-N 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 1

- JBQYATWDVHIOAR-UHFFFAOYSA-N tellanylidenegermanium Chemical compound [Te]=[Ge] JBQYATWDVHIOAR-UHFFFAOYSA-N 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

- 229910001928 zirconium oxide Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/86—Types of semiconductor device ; Multistep manufacturing processes therefor controllable only by variation of the electric current supplied, or only the electric potential applied, to one or more of the electrodes carrying the current to be rectified, amplified, oscillated or switched

- H01L29/861—Diodes

- H01L29/872—Schottky diodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/06—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by their shape; characterised by the shapes, relative sizes, or dispositions of the semiconductor regions ; characterised by the concentration or distribution of impurities within semiconductor regions

- H01L29/0657—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by their shape; characterised by the shapes, relative sizes, or dispositions of the semiconductor regions ; characterised by the concentration or distribution of impurities within semiconductor regions characterised by the shape of the body

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/12—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed

- H01L29/24—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed including, apart from doping materials or other impurities, only semiconductor materials not provided for in groups H01L29/16, H01L29/18, H01L29/20, H01L29/22

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Ceramic Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Electrodes Of Semiconductors (AREA)

Description

本発明の一形態によれば、半導体装置が提供される。この半導体装置は、上面と側面とを有する台地状を成すメサ構造と、前記メサ構造の周囲に広がる周囲面と、を有する半導体層と;前記周囲面から前記側面を通じて前記上面の上方にわたって形成された絶縁膜であって、前記上面の上方に形成され前記上面の端部より内側に開口部を画定する上面部と、前記側面に形成された側面部と、前記周囲面に形成された周囲部と、を有する絶縁膜と;前記開口部の内側から、前記上面部、前記側面部および前記周囲部の上にわたって形成された電極と;を備え;前記側面部は、前記周囲部より薄い膜厚から前記上面部に向かうにつれて更に膜厚が薄くなる部分を、有し;前記上面部の膜厚は、前記開口部に向かうにつれて薄くなり;前記電極は、前記上面にショットキー接合されたショットキー電極を含み;前記絶縁膜の膜厚は、前記周囲部と前記側面部と前記上面部とのうち、前記周囲部が最も大きく、前記側面部が第2番目に大きく、前記上面部が最も小さい。

A−1.半導体装置の構成

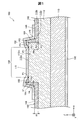

図1は、第1実施形態における半導体装置100の構成を模式的に示す断面図である。図1には、相互に直交するXYZ軸が図示されている。図1のXYZ軸のうち、X軸は、図1の紙面左から紙面右に向かう軸である。+X軸方向は、紙面右に向かう方向であり、−X軸方向は、紙面左に向かう方向である。図1のXYZ軸のうち、Y軸は、図1の紙面手前から紙面奥に向かう軸である。+Y軸方向は、紙面奥に向かう方向であり、−Y軸方向は、紙面手前に向かう方向である。図1のXYZ軸のうち、Z軸は、図1の紙面下から紙面上に向かう軸である。+Z軸方向は、紙面上に向かう方向であり、−Z軸方向は、紙面下に向かう方向である。図1のXYZ軸は、他の図のXYZ軸に対応する。

図2は、第1実施形態における半導体装置100の製造方法を示す工程図である。半導体装置100の製造者は、基板110の上に半導体層112をエピタキシャル成長によって形成する(工程P110)。本実施形態では、製造者は、有機金属気相成長法(MOCVD)を実現するMOCVD装置を用いたエピタキシャル成長によって、半導体層112を形成する。

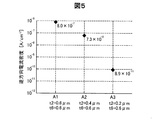

図5は、逆方向電流密度を評価した結果を示すグラフである。試験者は、3つの試料A1,A2,A3について、シミュレーションによって逆方向電流密度を評価した。図5の逆方向電流密度は、各試料に対して500Vを印加した際に測定される逆方向電流密度を示す。

以上説明した第1実施形態によれば、絶縁膜160の周囲部166の膜厚t6によってアノード電極170の端部の周辺における絶縁破壊を防止できるとともに、絶縁膜160の側面部164における薄肉化によって逆方向リーク電流を抑制できる。また、絶縁膜160に開口部168を形成する工程P168において側面部164を薄肉化する製造方法を適用できる。これらのことから、製造工程の煩雑化を回避しながら、絶縁破壊の防止と逆方向リーク電流の抑制とを両立できる。

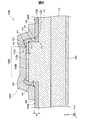

図6は、第2実施形態における半導体装置100Bの構成を模式的に示す断面図である。半導体装置100Bの構成は、絶縁膜160およびアノード電極170に代えて、アノード電極150Bと、絶縁膜160Bと、配線電極180Bとを備える点を除き、第1実施形態の半導体装置100と同様である。

図8は、第3実施形態における半導体装置100Bの製造方法を示す工程図である。第2実施形態の半導体装置100Bは、その製造方法が異なる点を除き、第2実施形態と同様である。

図9は、第4実施形態における半導体装置100Bの製造方法を示す工程図である。第4実施形態の半導体装置100Bは、その製造方法が異なる点を除き、第2実施形態と同様である。

図10は、第5実施形態における半導体装置100Eの構成を模式的に示す断面図である。本実施形態では、半導体装置100Eは、縦型pn接合ダイオードである。半導体装置100Eは、半導体層112およびアノード電極170に代えて、半導体層112Eと、半導体層114Eと、アノード電極170Eとを備える点を除き、第1実施形態の半導体装置100と同様である。

本発明は、上述の実施形態や実施例、変形例に限られるものではなく、その趣旨を逸脱しない範囲において種々の構成で実現することができる。例えば、発明の概要の欄に記載した各形態中の技術的特徴に対応する実施形態、実施例、変形例中の技術的特徴は、上述の課題の一部または全部を解決するために、あるいは、上述の効果の一部または全部を達成するために、適宜、差し替えや、組み合わせを行うことが可能である。また、その技術的特徴が本明細書中に必須なものとして説明されていなければ、適宜、削除することが可能である。

上述の実施形態において、基板の材質は、窒化ガリウム(GaN)に限らず、ケイ素(Si)、サファイア(Al2O3)および炭化ケイ素(SiC)などのいずれであってもよい。

110…基板

112…半導体層

112E…半導体層

112m…メサ構造

112p…周囲面

112s…側面

112u…上面

114E…半導体層

150B…アノード電極

160,160B,160d…絶縁膜

162,162d…上面部

164,164d…側面部

166,166d…周囲部

168,168B…開口部

170,170E…アノード電極

180,180B…配線電極

190…カソード電極

910…マスク

918…マスク開口部

Claims (17)

- 半導体装置であって、

上面と側面とを有する台地状を成すメサ構造と、前記メサ構造の周囲に広がる周囲面と、を有する半導体層と、

前記周囲面から前記側面を通じて前記上面の上方にわたって形成された絶縁膜であって、前記上面の上方に形成され前記上面の端部より内側に開口部を画定する上面部と、前記側面に形成された側面部と、前記周囲面に形成された周囲部と、を有する絶縁膜と、

前記開口部の内側から、前記上面部、前記側面部および前記周囲部の上にわたって形成された電極と

を備え、

前記側面部は、前記周囲部より薄い膜厚から前記上面部に向かうにつれて更に膜厚が薄くなる部分を、有し、

前記上面部の膜厚は、前記開口部に向かうにつれて薄くなり、

前記電極は、前記上面にショットキー接合されたショットキー電極を含み、

前記絶縁膜の膜厚は、前記周囲部と前記側面部と前記上面部とのうち、前記周囲部が最も大きく、前記側面部が第2番目に大きく、前記上面部が最も小さい、半導体装置。 - 請求項1に記載の半導体装置であって、

前記絶縁膜は、前記周囲面から前記側面を通じて前記上面にわたって形成され、

前記電極は、前記上面のうち前記開口部から露出した部分から、前記上面部、前記側面部および前記周囲部の上にわたって一体的に形成された、半導体装置。 - 請求項1または請求項2に記載の半導体装置であって、

前記電極は、第1の電極と、第2の電極とを含み、

前記第1の電極は、前記上面に形成され、

前記絶縁膜は、前記周囲面から前記側面を通じて前記第1の電極の上にわたって形成され、

前記第2の電極は、前記第1の電極のうち前記開口部から露出した部分から、前記上面部、前記側面部および前記周囲部の上にわたって一体的に形成された、半導体装置。 - 前記絶縁膜は、二酸化ケイ素(SiO 2 )、酸化アルミニウム(Al 2 O 3 )、窒化ケイ素(Si 3 N 4 )、酸窒化ケイ素(SiON)および酸窒化アルミニウム(AlON)の少なくとも1つから主に成る、請求項1から請求項3までのいずれか一項に記載の半導体装置。

- 前記半導体層は、窒化ガリウム(GaN)、窒化アルミニウムガリウム(AlGaN)、窒化インジウムガリウム(InGaN)、炭化ケイ素(SiC)、ケイ素(Si)およびヒ化ガリウム(GaAs)の少なくとも1つから主に成る、請求項1から請求項4までのいずれか一項に記載の半導体装置。

- 前記電極は、ニッケル(Ni)、パラジウム(Pd)、白金(Pt)、金(Au)、モリブデン(Mo)およびイリジウム(Ir)の少なくとも1つから主に成る、請求項1から請求項5までのいずれか一項に記載の半導体装置。

- 半導体装置の製造方法であって、

上面と側面とを有する台地状を成すメサ構造と、前記メサ構造の周囲に広がる周囲面とを、半導体層に形成する工程と、

前記周囲面から前記側面を通じて前記上面の上方にわたって絶縁膜を形成する工程であって、前記上面の上方に形成され前記上面の端部より内側に開口部を画定する上面部と、前記側面に形成された側面部と、前記周囲面に形成された周囲部と、を有する絶縁膜を形成する工程と、

ウェットエッチングによって前記絶縁膜における前記開口部を形成する工程と、

前記開口部の内側から、前記上面部、前記側面部および前記周囲部の上にわたって電極を形成する工程と

を備え、

前記開口部を形成する工程は、

前記開口部に対応する部分にマスク開口部を有するマスクを、前記絶縁膜の部位のうち、前記上面部と、前記側面部と、前記周囲部との各部の上に形成する工程と、

前記マスクを形成した後、前記絶縁膜における前記マスク開口部から露出した部分をエッチャントに晒すことによって前記開口部を形成する際、前記絶縁膜と前記マスクとの間に前記エッチャントを入り込ませることによって、前記周囲部より薄い膜厚から前記上面部に向かうにつれて更に膜厚が薄くなる部分を、前記側面部に形成する工程と

を含み、

前記上面部の膜厚は、前記開口部に向かうにつれて薄くなり、

前記電極は、前記上面にショットキー接合されたショットキー電極を含む、半導体装置の製造方法。 - 前記マスクを形成した後、前記絶縁膜における前記マスク開口部から露出した部分をエッチャントに晒すことによって前記開口部を形成する際、前記絶縁膜と前記マスクとの間に前記エッチャントを入り込ませることによって、前記上面部の膜厚を前記開口部に向かうにつれて薄くする、請求項7に記載の半導体装置の製造方法。

- 請求項7または請求項8に記載の半導体装置の製造方法であって、

前記絶縁膜を形成する工程は、前記周囲面から前記側面を通じて前記上面にわたって前記絶縁膜を形成する工程であり、

前記電極を形成する工程は、前記上面のうち前記開口部から露出した部分から、前記上面部、前記側面部および前記周囲部の上にわたって一体的に前記電極を形成する工程である、半導体装置の製造方法。 - 請求項7または請求項8に記載の半導体装置の製造方法であって、

更に、前記絶縁膜を形成する工程に先立って、前記電極とは異なる他の電極を前記上面に形成する工程を備え、

前記絶縁膜を形成する工程は、前記他の電極を形成した後、前記周囲面から前記側面を通じて前記他の電極の上にわたって前記絶縁膜を形成する工程であり、

前記電極を形成する工程は、前記他の電極のうち前記開口部から露出した部分から、前記上面部、前記側面部および前記周囲部の上にわたって一体的に前記電極を形成する工程である、半導体装置の製造方法。 - 前記メサ構造および前記周囲面を形成する前の半導体層の表面に前記他の電極を形成した後、前記他の電極をマスクとして用いたドライエッチングにより前記半導体層を加工することによって、前記メサ構造および前記周囲面を形成する、請求項10に記載の半導体装置の製造方法。

- 前記マスクは、フォトレジストから成る、請求項7から請求項11までのいずれか一項に記載の半導体装置の製造方法。

- 前記エッチャントは、バッファードフッ酸である、請求項7から請求項12までのいずれか一項に記載の半導体装置の製造方法。

- 前記エッチャントにおけるフッ化アンモニウムに対するフッ化水素酸の質量比は、0.1以上10以下である、請求項13に記載の半導体装置の製造方法。

- 疎水化表面処理、エッチング処理、並びに、密着性向上剤を塗布する処理を、前記絶縁膜の表面に対して実施せずに、前記マスクを前記絶縁膜に形成する、請求項7から請求項14までのいずれか一項に記載の半導体装置の製造方法。

- 前記絶縁膜の最外層として窒化ケイ素(SiNx)から主になる層を形成する、請求項7から請求項15までのいずれか一項に記載の半導体装置の製造方法。

- 前記絶縁膜に対する前記マスクの形成に先立って、プラズマ処理を前記絶縁膜の表面に対して実施する、請求項7から請求項16までのいずれか一項に記載の半導体装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015037512A JP6344264B2 (ja) | 2015-02-27 | 2015-02-27 | 半導体装置およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015037512A JP6344264B2 (ja) | 2015-02-27 | 2015-02-27 | 半導体装置およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016162786A JP2016162786A (ja) | 2016-09-05 |

| JP2016162786A5 JP2016162786A5 (ja) | 2017-06-22 |

| JP6344264B2 true JP6344264B2 (ja) | 2018-06-20 |

Family

ID=56847513

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015037512A Active JP6344264B2 (ja) | 2015-02-27 | 2015-02-27 | 半導体装置およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6344264B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7455535B2 (ja) | 2019-09-11 | 2024-03-26 | 旭ダイヤモンド工業株式会社 | 超砥粒工具及び超砥粒工具の製造方法 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111403566A (zh) * | 2020-03-27 | 2020-07-10 | 天津赛米卡尔科技有限公司 | 具有侧壁场板的发光二极管器件结构及其制备方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08139341A (ja) * | 1994-11-11 | 1996-05-31 | Murata Mfg Co Ltd | ショットキ−バリアダイオ−ド |

| JP5531959B2 (ja) * | 2008-08-05 | 2014-06-25 | 住友電気工業株式会社 | ショットキーバリアダイオードおよびショットキーバリアダイオードの製造方法 |

| JP6107430B2 (ja) * | 2012-06-08 | 2017-04-05 | 豊田合成株式会社 | 半導体装置 |

| JP6241099B2 (ja) * | 2013-07-17 | 2017-12-06 | 豊田合成株式会社 | 半導体装置 |

-

2015

- 2015-02-27 JP JP2015037512A patent/JP6344264B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7455535B2 (ja) | 2019-09-11 | 2024-03-26 | 旭ダイヤモンド工業株式会社 | 超砥粒工具及び超砥粒工具の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016162786A (ja) | 2016-09-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6260553B2 (ja) | 半導体装置およびその製造方法 | |

| JP6269276B2 (ja) | 半導体装置、半導体装置の製造方法 | |

| JP6241099B2 (ja) | 半導体装置 | |

| JP6197427B2 (ja) | ショットキーバリアダイオード | |

| JP6149786B2 (ja) | 半導体装置および半導体装置の製造方法 | |

| JP6179445B2 (ja) | 縦型ショットキーバリアダイオード、縦型ショットキーバリアダイオードの製造方法 | |

| JP6319151B2 (ja) | 半導体装置および半導体装置の製造方法 | |

| JP6344264B2 (ja) | 半導体装置およびその製造方法 | |

| JP6406080B2 (ja) | 半導体装置の製造方法 | |

| US9391150B2 (en) | Semiconductor Device | |

| US9972725B2 (en) | Semiconductor device and manufacturing method of the same | |

| JP6485303B2 (ja) | 半導体装置およびその製造方法ならびに電力変換装置 | |

| JP2015204333A (ja) | 半導体装置および半導体装置の製造方法 | |

| JP6540547B2 (ja) | Mpsダイオード | |

| JP6176131B2 (ja) | 半導体装置の製造方法 | |

| JP6327139B2 (ja) | 半導体装置およびその製造方法 | |

| JP6733588B2 (ja) | 半導体装置の製造方法 | |

| JP6237553B2 (ja) | 半導体装置およびその製造方法 | |

| JP2015204335A (ja) | 半導体装置および半導体装置の製造方法 | |

| JP6319141B2 (ja) | 半導体装置 | |

| JP6398909B2 (ja) | ショットキーバリアダイオード及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170323 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170510 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170829 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171024 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180213 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180411 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180424 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180507 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6344264 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |