JP6236066B2 - タービンエンジンブレード用の鋳物用中子を製造するための工具およびその製造方法 - Google Patents

タービンエンジンブレード用の鋳物用中子を製造するための工具およびその製造方法 Download PDFInfo

- Publication number

- JP6236066B2 JP6236066B2 JP2015510863A JP2015510863A JP6236066B2 JP 6236066 B2 JP6236066 B2 JP 6236066B2 JP 2015510863 A JP2015510863 A JP 2015510863A JP 2015510863 A JP2015510863 A JP 2015510863A JP 6236066 B2 JP6236066 B2 JP 6236066B2

- Authority

- JP

- Japan

- Prior art keywords

- rod

- core

- mold

- tooling

- tooling according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005266 casting Methods 0.000 title claims description 16

- 238000004519 manufacturing process Methods 0.000 title claims description 6

- 239000000919 ceramic Substances 0.000 claims description 22

- 125000006850 spacer group Chemical group 0.000 claims description 20

- 230000013011 mating Effects 0.000 claims description 18

- 238000007373 indentation Methods 0.000 claims description 15

- 238000001816 cooling Methods 0.000 claims description 9

- 239000012530 fluid Substances 0.000 claims description 5

- 229910010293 ceramic material Inorganic materials 0.000 claims description 3

- 239000000945 filler Substances 0.000 claims description 3

- 238000000034 method Methods 0.000 claims description 3

- 239000011162 core material Substances 0.000 description 69

- 230000000295 complement effect Effects 0.000 description 8

- 238000000465 moulding Methods 0.000 description 4

- 238000004891 communication Methods 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910001092 metal group alloy Inorganic materials 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C13/00—Moulding machines for making moulds or cores of particular shapes

- B22C13/12—Moulding machines for making moulds or cores of particular shapes for cores

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/10—Cores; Manufacture or installation of cores

- B22C9/103—Multipart cores

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C21/00—Flasks; Accessories therefor

- B22C21/12—Accessories

- B22C21/14—Accessories for reinforcing or securing moulding materials or cores, e.g. gaggers, chaplets, pins, bars

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/10—Cores; Manufacture or installation of cores

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/18—Finishing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/22—Moulds for peculiarly-shaped castings

- B22C9/24—Moulds for peculiarly-shaped castings for hollow articles

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

- F01D5/18—Hollow blades, i.e. blades with cooling or heating channels or cavities; Heating, heat-insulating or cooling means on blades

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

- F01D5/20—Specially-shaped blade tips to seal space between tips and stator

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/20—Manufacture essentially without removing material

- F05D2230/21—Manufacture essentially without removing material by casting

Description

Claims (19)

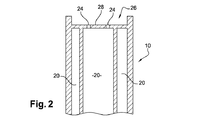

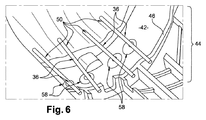

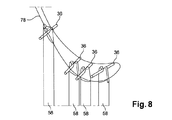

- タービンエンジンブレード(10)に冷却回路を作製するための鋳物用中子(30)を製作するためのツーリングにして、中子が、ブレードのバスタブ(26)を画定するための第1の部分(32)と、ブレードに内部キャビティ(20)を画定するための少なくとも1つの他の部分(34)と、第1の部分と他の部分との間に延在し、バスタブとブレードの対応する内部キャビティとの間で流体を通過させるための手段(24)を画定することになる少なくとも1つのロッド(36)とを備え、ツーリングが、ペーストを注入し、かつ第1の部分のための、および中子の他の部分のためのへこみ(42、44)を有するための金型(40)と、中子のロッドの端部に当接しており、かつ/またはそれを埋め込むための手段(50、54)とを備え、これらの手段のうちの1つが、中子の第1の部分のためのへこみと中子の他の部分のためのへこみとの間の金型の壁(46)に形成されるツーリングであって、ロッドの実質的な中央部分を支持するように中子の第1の部分のためのへこみに支持手段(58)を含むことを特徴とする、ツーリング。

- ロッド(36)を支持するための支持手段(58)が、他のロッドを支持するための支持手段から独立していることを特徴とする、請求項1に記載のツーリング。

- 支持手段が、中子(30)の第1の部分(32)のためのへこみ(42)の底部から突出する少なくとも1つの突出部材(58)を備えることを特徴とする、請求項1または請求項2に記載のツーリング。

- 部材(58)が、ロッド(36)の中央部分に係合するためにその頂部にノッチ(60、60’)を含むことを特徴とする、請求項3に記載のツーリング。

- ノッチ(60)が、実質的にL字形である断面を有することを特徴とする、請求項4に記載のツーリング。

- ノッチ(60)が、対応するロッド(36)の長手方向軸線に実質的に平行に延在することになる2つの平面状の交差する面(62、64)を有することを特徴とする、請求項5に記載のツーリング。

- ノッチ(60’)が、実質的にU字形またはC字形である断面を有することを特徴とする、請求項4に記載のツーリング。

- ノッチ(60’)が、互いに対して、および対応するロッド(36)の長手方向軸線に対して実質的に平行である2つの平面状の側面(64、65)を有することを特徴とする、請求項7に記載のツーリング。

- ノッチの側面(64、65)の各々が、凸状の丸み付き縁部(70)を介して部材の上面(72)に接続されることを特徴とする、請求項8に記載のツーリング。

- ノッチ(60、60’)の面(64、65)のうちの1つが、ペーストを金型(40)に注入するための方向(66)に実質的に直角であることを特徴とする、請求項5から9のいずれか一項に記載のツーリング。

- 部材(58)が、金型(40)と一体に形成され、または、金型と分離してそれに固締されることを特徴とする、請求項3から6のいずれか一項に記載のツーリング。

- ロッド(36)の中央部分を支持するための支持手段を同様に含む相手金型を含むことを特徴とする、請求項1から11のいずれか一項に記載のツーリング。

- ロッド(36)が対応する部材のノッチの中で移動することを防止するための手段を含む相手金型を含み、これらの手段が、相手金型のへこみの中に突出して形成される少なくとも1つのスペーサ(74)を含み、その先端において、ノッチの頂部部分に係合するための、および/またはそのノッチに受け入れられるロッドの部分に当接しているためのフィンガ(76)を含むことを特徴とする、請求項1から12のいずれか一項に記載のツーリング。

- スペーサ(74)が、対応する部材(58)の頂部に当接しており、かつそれを位置決めするための手段を含むことを特徴とする、請求項13に記載のツーリング。

- 金型の部材のうちのいくつかのみが相手金型のスペーサと結合するように、相手金型が、金型の部材(58)の数よりも少ないいくつかのスペーサ(74)を含むことを特徴とする、請求項13または請求項14に記載のツーリング。

- 相手金型が、ただ1つのスペーサ(74)を含むことを特徴とする、請求項13から15のいずれか一項に記載のツーリング。

- 支持手段が、少なくとも3つまたは4つの突出部材(58)を含むことを特徴とする、請求項1から16のいずれか一項に記載のツーリング。

- 突出部材(58)は、形状において、および/またはロッド(36)がペーストの流れによって受ける力を偏向させ減衰させるのに適した丸み付き外部輪郭のように、実質的に卵形であることを特徴とする、総合すれば請求項3から17のいずれか一項に記載のツーリング。

- セラミックフィラーを含むペーストをツーリングに注入するステップと、中子を固化させ、取り出すステップとを含む、請求項1から18のいずれか一項に記載のツーリングを使って鋳物用中子(30)を製作する方法であって、中子を取り出すステップの後に、セラミック材料をツーリング支持手段によって画定される中子のへこみに充填する、追加のステップ、を含むことを特徴とする、方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1254350 | 2012-05-11 | ||

| FR1254350A FR2990367B1 (fr) | 2012-05-11 | 2012-05-11 | Outillage de fabrication d'un noyau de fonderie pour une aube de turbomachine |

| FR1258282A FR2990368B1 (fr) | 2012-05-11 | 2012-09-05 | Outillage de fabrication d'un noyau de fonderie pour une aube de turbomachine |

| FR1258282 | 2012-09-05 | ||

| PCT/FR2013/051028 WO2013167847A2 (fr) | 2012-05-11 | 2013-05-07 | Outillage de fabrication d'un noyau de fonderie pour une aube de turbomachine |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015520677A JP2015520677A (ja) | 2015-07-23 |

| JP6236066B2 true JP6236066B2 (ja) | 2017-11-22 |

Family

ID=47049311

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015510863A Active JP6236066B2 (ja) | 2012-05-11 | 2013-05-07 | タービンエンジンブレード用の鋳物用中子を製造するための工具およびその製造方法 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US9505052B2 (ja) |

| EP (1) | EP2846948B1 (ja) |

| JP (1) | JP6236066B2 (ja) |

| CN (1) | CN104271286B (ja) |

| BR (1) | BR112014027831B1 (ja) |

| CA (1) | CA2872066C (ja) |

| FR (2) | FR2990367B1 (ja) |

| IN (1) | IN2014DN09458A (ja) |

| RU (1) | RU2627084C2 (ja) |

| WO (1) | WO2013167847A2 (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR3022810B1 (fr) * | 2014-06-30 | 2019-09-20 | Safran Aircraft Engines | Procede de fabrication d'un noyau pour le moulage d'une aube |

| CN104338905B (zh) * | 2014-10-16 | 2016-06-01 | 沈阳黎明航空发动机(集团)有限责任公司 | 一种定向凝固叶片陶瓷型芯成形装置 |

| US10280761B2 (en) * | 2014-10-29 | 2019-05-07 | United Technologies Corporation | Three dimensional airfoil micro-core cooling chamber |

| FR3037829B1 (fr) | 2015-06-29 | 2017-07-21 | Snecma | Noyau pour le moulage d'une aube ayant des cavites superposees et comprenant un trou de depoussierage traversant une cavite de part en part |

| FR3047767B1 (fr) * | 2016-02-12 | 2019-05-31 | Safran | Procede de formation de trous de depoussierage pour aube de turbine et noyau ceramique associe |

| FR3048374B1 (fr) | 2016-03-01 | 2018-04-06 | Snecma | Noyau pour le moulage d'une aube ayant des cavites superposees et comprenant un conduit de depoussierage traversant une cavite de part en part |

| US20180298765A1 (en) * | 2017-04-14 | 2018-10-18 | General Electric Company | Engine component with replaceable tip element |

| FR3065660B1 (fr) * | 2017-04-28 | 2019-06-14 | Safran Aircraft Engines | Ensemble pour la fabrication d'une aube de turbomachine |

| FR3065662B1 (fr) | 2017-04-28 | 2020-11-13 | Safran Aircraft Engines | Noyau pour la fabrication d'une aube de turbomachine |

| FR3065661B1 (fr) * | 2017-04-28 | 2019-06-14 | Safran Aircraft Engines | Noyau pour la fabrication par moulage a la cire perdue d'une aube de turbomachine |

| FR3070624B1 (fr) | 2017-09-06 | 2019-09-13 | Safran Aircraft Engines | Carter en materiau composite a geometrie raidissante |

| KR101955858B1 (ko) * | 2018-09-07 | 2019-03-08 | 국방과학연구소 | 중공형 가스터빈 블레이드 내에 유로를 형성하기 위한 유로 형성 가이드 및 유로 형성 가이드 제작 장치 |

| US10913106B2 (en) | 2018-09-14 | 2021-02-09 | Raytheon Technologies Corporation | Cast-in film cooling hole structures |

| US11759850B2 (en) | 2019-05-22 | 2023-09-19 | Siemens Energy Global GmbH & Co. KG | Manufacturing aligned cooling features in a core for casting |

| FR3100143B1 (fr) * | 2019-08-30 | 2021-11-12 | Safran | Procédé amélioré de fabrication d’un noyau céramique pour la fabrication d’aubes de turbomachine |

| CN111036839B (zh) * | 2019-12-31 | 2021-03-23 | 无锡市铭腾模具科技有限公司 | 便于脱模的砂芯成型模具 |

| FR3108540B1 (fr) * | 2020-03-25 | 2022-04-08 | Safran | Moule pour la fabrication d’un noyau céramique de fonderie |

| FR3121372B1 (fr) * | 2021-03-30 | 2023-03-31 | Safran | Système d’insertion de tiges dans une ébauche de noyau céramique pour la fabrication d’aubes de turbomachine |

| FR3126894A1 (fr) * | 2021-09-15 | 2023-03-17 | Safran | Dispositif et procede de fabrication d’un noyau en ceramique pour aube |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4148350A (en) * | 1975-01-28 | 1979-04-10 | Mtu-Motoren Und Turbinen-Union Munchen Gmbh | Method for manufacturing a thermally high-stressed cooled component |

| GB2096523B (en) * | 1981-03-25 | 1986-04-09 | Rolls Royce | Method of making a blade aerofoil for a gas turbine |

| DE3203869C2 (de) * | 1982-02-05 | 1984-05-10 | MTU Motoren- und Turbinen-Union München GmbH, 8000 München | Turbinenlaufschaufel für Strömungsmaschinen, insbesondere Gasturbinentriebwerke |

| US5599166A (en) * | 1994-11-01 | 1997-02-04 | United Technologies Corporation | Core for fabrication of gas turbine engine airfoils |

| US5853044A (en) * | 1996-04-24 | 1998-12-29 | Pcc Airfoils, Inc. | Method of casting an article |

| US5733102A (en) * | 1996-12-17 | 1998-03-31 | General Electric Company | Slot cooled blade tip |

| US6637500B2 (en) * | 2001-10-24 | 2003-10-28 | United Technologies Corporation | Cores for use in precision investment casting |

| US6915840B2 (en) * | 2002-12-17 | 2005-07-12 | General Electric Company | Methods and apparatus for fabricating turbine engine airfoils |

| US6929054B2 (en) * | 2003-12-19 | 2005-08-16 | United Technologies Corporation | Investment casting cores |

| FR2878458B1 (fr) | 2004-11-26 | 2008-07-11 | Snecma Moteurs Sa | Procede de fabrication de noyaux ceramiques de fonderie pour aubes de turbomachines, outil pour la mise en oeuvre du procede |

| FR2889088B1 (fr) * | 2005-07-29 | 2008-08-22 | Snecma | Noyau pour aubes de turbomachine |

| FR2914871B1 (fr) | 2007-04-11 | 2009-07-10 | Snecma Sa | Outillage pour la fabrication de noyaux ceramiques de fonderie pour aubes de turbomachines |

| FR2957828B1 (fr) * | 2010-03-26 | 2012-10-05 | Snecma | Extraction des tiges d'alumine utilisees pour le maintien du noyau lors de la fabrication d'aubes de turbine. |

| CN201855923U (zh) * | 2010-10-31 | 2011-06-08 | 东风汽车零部件(集团)有限公司 | 内冷油道活塞盐芯定位装置 |

-

2012

- 2012-05-11 FR FR1254350A patent/FR2990367B1/fr active Active

- 2012-09-05 FR FR1258282A patent/FR2990368B1/fr active Active

-

2013

- 2013-05-07 US US14/400,457 patent/US9505052B2/en active Active

- 2013-05-07 BR BR112014027831-8A patent/BR112014027831B1/pt active IP Right Grant

- 2013-05-07 CA CA2872066A patent/CA2872066C/fr active Active

- 2013-05-07 CN CN201380024670.0A patent/CN104271286B/zh active Active

- 2013-05-07 IN IN9458DEN2014 patent/IN2014DN09458A/en unknown

- 2013-05-07 WO PCT/FR2013/051028 patent/WO2013167847A2/fr active Application Filing

- 2013-05-07 RU RU2014150082A patent/RU2627084C2/ru active

- 2013-05-07 JP JP2015510863A patent/JP6236066B2/ja active Active

- 2013-05-07 EP EP13728448.5A patent/EP2846948B1/fr active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US20150122445A1 (en) | 2015-05-07 |

| RU2014150082A (ru) | 2016-07-10 |

| FR2990367A1 (fr) | 2013-11-15 |

| WO2013167847A2 (fr) | 2013-11-14 |

| FR2990368A1 (fr) | 2013-11-15 |

| CA2872066C (fr) | 2020-06-23 |

| EP2846948B1 (fr) | 2016-06-15 |

| WO2013167847A3 (fr) | 2014-07-03 |

| CN104271286B (zh) | 2016-09-21 |

| FR2990368B1 (fr) | 2014-04-25 |

| JP2015520677A (ja) | 2015-07-23 |

| RU2627084C2 (ru) | 2017-08-03 |

| EP2846948A2 (fr) | 2015-03-18 |

| BR112014027831B1 (pt) | 2019-10-29 |

| US9505052B2 (en) | 2016-11-29 |

| CA2872066A1 (fr) | 2013-11-14 |

| BR112014027831A2 (pt) | 2017-06-27 |

| FR2990367B1 (fr) | 2014-05-16 |

| IN2014DN09458A (ja) | 2015-07-17 |

| CN104271286A (zh) | 2015-01-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6236066B2 (ja) | タービンエンジンブレード用の鋳物用中子を製造するための工具およびその製造方法 | |

| JP6452736B2 (ja) | 一体的な壁厚制御のためのフィルム孔突出部を用いるタービンブレードインベストメント鋳造 | |

| JP6170510B2 (ja) | ターボ機械用ブレードを製造するための鋳物用中子組立体、ブレードの製造方法、および関連ブレード | |

| JP6355839B2 (ja) | ガスタービンエンジンで使用可能な構成部品を形成するためのセラミック鋳型を有するダイカストシステム | |

| US10537935B2 (en) | Method of forming dust-removal holes for a turbine blade, and an associated ceramic core | |

| US8708029B2 (en) | Injection mold for a wax model of a turbine blade having an isostatic core holder | |

| US10081052B2 (en) | Casting of engine parts | |

| KR101105500B1 (ko) | 주조용 금형의 가스배출 벤트 | |

| EP1419834B1 (en) | Master mould for precursor and precursor for investment casting | |

| RU2660436C2 (ru) | Заготовка турбинной лопатки для двигателя | |

| JP5315370B2 (ja) | 鋳造用金型 | |

| EP2570207B1 (en) | Mold for casting a workpiece that includes one or more casting pins | |

| JP6400401B2 (ja) | 成形用金型、及び成形方法 | |

| KR101254036B1 (ko) | 정밀주조를 위한 왁스패턴 제작용 사출몰드의 제작방법 | |

| RU2748662C2 (ru) | Способ изготовления выплавляемой модели | |

| KR101541274B1 (ko) | 고속전동기 회전자 제조를 위한 다이캐스팅 방법 | |

| JP6668333B2 (ja) | セラミックコアを製造する方法 | |

| CN108788009B (zh) | 用于制造涡轮发动机叶片的组件 | |

| CN108788019B (zh) | 用于制造涡轮机叶片的芯 | |

| WO2014045642A1 (ja) | シリンダブロックの製造方法 | |

| EP3060363B1 (en) | Lost core molding for forming cooling passages | |

| JP6050930B2 (ja) | 筒状部材 | |

| JP2017177198A (ja) | 鋳造用中子、鋳造用中子の製造方法、及び、回転機械翼の鋳造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160418 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170328 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20170621 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170927 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171010 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20171027 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6236066 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |