JP6217261B2 - 原子セルの製造方法 - Google Patents

原子セルの製造方法 Download PDFInfo

- Publication number

- JP6217261B2 JP6217261B2 JP2013186683A JP2013186683A JP6217261B2 JP 6217261 B2 JP6217261 B2 JP 6217261B2 JP 2013186683 A JP2013186683 A JP 2013186683A JP 2013186683 A JP2013186683 A JP 2013186683A JP 6217261 B2 JP6217261 B2 JP 6217261B2

- Authority

- JP

- Japan

- Prior art keywords

- internal space

- coating agent

- feeding

- gas cell

- hole

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Stabilization Of Oscillater, Synchronisation, Frequency Synthesizers (AREA)

Description

一般に、原子発振器の動作原理は、光およびマイクロ波による二重共鳴現象を利用した方式と、波長の異なる2種類の光による量子干渉効果(CPT:Coherent Population Trapping)を利用した方式とに大別されるが、いずれの原子発振器も、アルカリ金属を封入したガスセル(原子セル)を備える(例えば、特許文献1参照)。

ところで、近年、原子発振器の小型化の要請に伴い、ガスセルの小型化が求められている。一方、ガスセル内に充填された気体状のアルカリ金属はガスセルの内壁面に衝突したときに挙動が変化するが、ガスセルが小型になるほど、その挙動の変化に起因する発振特性の低下が顕著になることが知られている。そこで、ガスセルの内壁面にアルカリ金属の挙動の変化を低減するコーティングを施すことが提案されている。

しかし、特許文献1に係るガスセルでは、シリコンウエハとガラス基板との陽極接合の前にコーティングを施さなければならず、コーティングを施したとしても、その後の陽極接合時の高温によりコーティングが溶けてしまう。そのため、コーティングを施すこと難しいという問題があった。

[適用例1]

本発明の原子セルの製造方法は、内部空間、前記内部空間と外部とを連通する孔を有する構造体を準備する準備工程と、

前記孔を通じて前記内部空間に金属原子およびコーティング剤を送入する送入工程と、

前記孔に配置している封止材を溶融して前記孔を封止する封止工程と、

を含み、

前記準備工程において、前記構造体は、複数組の前記内部空間および前記孔を有しており、

前記封止工程の後に、前記構造体を前記組ごとに個片化する工程を有することを特徴とする。

また、前記準備工程において、前記構造体は、複数組の前記内部空間および前記孔を有しており、前記封止工程の後に、前記構造体を前記組ごとに個片化する工程を有することにより、複数の原子セルを効率的に製造することができる。

本発明の原子セルの製造方法では、前記送入工程は、

前記コーティング剤を前記内部空間に送入するコーティング剤送入ステップと、

前記金属原子を前記内部空間に送入する金属原子送入ステップと、

を含んでいることが好ましい。

これにより、金属原子がコーティングを阻害するのを防止することができる。そのため、均質なコーティング膜の形成が可能となる。

本発明の原子セルの製造方法では、前記金属原子送入ステップは、前記コーティング剤送入ステップよりも前記構造体の温度が低いことが好ましい。

これにより、コーティング膜が溶けるのを防止することができる。また、コーティング膜に金属原子が混入するのを防止することができる。

[適用例4]

本発明の原子セルの製造方法は、内部空間、前記内部空間と外部とを連通する孔を有する構造体を準備する準備工程と、

前記孔を通じて前記内部空間に金属原子およびコーティング剤を送入する送入工程と、

前記孔に配置している封止材を溶融して前記孔を封止する封止工程と、

を含み、

前記送入工程は、

前記コーティング剤を前記内部空間に送入するコーティング剤送入ステップと、

前記金属原子を前記内部空間に送入する金属原子送入ステップと、

を含み、

前記金属原子送入ステップは、前記コーティング剤送入ステップよりも前記構造体の温度が低いことを特徴とする。

[適用例5]

本発明の原子セルの製造方法では、前記送入工程は、前記金属原子送入ステップの後に、緩衝ガスを前記内部空間に送入するステップを含んでいることが好ましい。

これにより、コーティングに悪影響を与えるのを防止しつつ、内部空間に金属原子とともに緩衝ガスを封入することができる。

[適用例6]

本発明の原子セルの製造方法では、前記送入工程は、前記構造体の温度を前記コーティング剤の沸点未満とした状態で、前記コーティング剤を前記内部空間に送入することが好ましい。

これにより、効率的に、内部空間の壁面にコーティングを行うことができる。

本発明の原子セルの製造方法では、前記コーティング剤は、フッ素系樹脂、シロキサン系化合物および鎖式飽和炭化水素のうちのいずれかの化合物またはその前駆体を含んでいることが好ましい。

このような化合物により得られるコーティング膜は、金属原子が衝突した際の挙動の変化を効果的に低減することができ、また、化学的安定性に優れる。

本発明の原子セルの製造方法では、前記準備工程は、加熱接合法を用いて前記構造体を製造するステップを含んでいることが好ましい。

このような加熱接合法を用いて製造される構造体は、加熱接合の際、内部空間全体が高温にさらされるが、加熱接合の後に、コーティングを行うこととなるため、コーティングが加熱接合の熱により溶けることがない。

本発明の原子セルの製造方法では、前記加熱接合法は、陽極接合法であることが好ましい。

陽極接合法は、接合時の温度が極めて高い。したがって、このような場合、仮に陽極接合前にコーティングを行おうとすると、コーティング剤の選定が困難となる。そのため、このような場合に本発明を適用すると、その効果が顕著となる。

1.原子発振器

まず、原子発振器(量子干渉装置を備える原子発振器)について説明する。なお、以下では、量子干渉装置を原子発振器に適用した例を説明するが、量子干渉装置は、これに限定されず、原子発振器の他、例えば、磁気センサー、量子メモリー等にも適用可能である。

図1は、本発明の第1実施形態に係る原子発振器(量子干渉装置)を示す概略図である。また、図2は、図1に示す原子発振器のガスセル内におけるアルカリ金属のエネルギー状態を説明するための図、図3は、図1に示す原子発振器の光出射部および光検出部について、光出射部からの2つの光の周波数差と、光検出部での検出強度との関係を示すグラフである。また、図4は、図1に示す原子発振器が備えるガスセルの斜視図、図5は、図4に示すガスセルの断面図である。

この原子発振器1は、図1に示すように、ガスセル2(原子セル)と、光出射部3と、光学部品41、42、43、44と、光検出部5と、ヒーター6と、温度センサー7と、磁場発生部8と、制御部10とを備える。

原子発振器1では、ガスセル2内に、ガス状のルビジウム、セシウム、ナトリウム等のアルカリ金属(金属原子)が封入されている。

アルカリ金属は、図2に示すように、3準位系のエネルギー準位を有しており、エネルギー準位の異なる2つの基底状態(基底状態1、2)と、励起状態との3つの状態をとり得る。ここで、基底状態1は、基底状態2よりも低いエネルギー状態である。

そして、共鳴光1の周波数ω1と共鳴光2の周波数ω2との差(ω1−ω2)が基底状態1と基底状態2とのエネルギー差に相当する周波数に一致したとき、基底状態1、2から励起状態への励起がそれぞれ停止する。このとき、共鳴光1、2は、いずれも、アルカリ金属に吸収されずに透過する。このような現象をCPT現象または電磁誘起透明化現象(EIT:Electromagnetically Induced Transparency)と呼ぶ。

光出射部3は、ガスセル2に向けて、前述したような周波数の異なる2種の光(共鳴光1および共鳴光2)を出射する。

[ガスセル]

ガスセル2内には、ガス状のルビジウム、セシウム、ナトリウム等のアルカリ金属(金属原子)が封入されている。また、ガスセル2内には、必要に応じて、アルゴン、ネオン等の希ガス、窒素等の不活性ガスが緩衝ガスとしてアルカリ金属ガスとともに封入されていてもよい。

本体部21には、円柱状の貫通孔211が形成されている。なお、貫通孔211の横断面形状は、円形に限定されず、例えば、四角形、五角形等の多角形、楕円形等であってもよい。

本体部21と窓部22、23との接合方法としては、これらの構成材料に応じて決められるものであり、気密的に接合できるものであれば、特に限定されないが、例えば、接着剤による接合方法、直接接合法、陽極接合法等を用いることができる。

また、この内部空間Sの内壁面には、コーティングが施されている。すなわち、内部空間Sの内壁面には、コーティング膜24が形成されている。

特に、窓部22には、内部空間Sと外部とを連通させる孔221が形成され、この孔221は、封止材251により封止されている。同様に、窓部23には、内部空間Sと外部とを連通させる孔231が形成され、この孔231は、封止材252により封止されている。

このようなガスセル2は、ヒーター6により、例えば、70℃程度に温度調節される。

光出射部3(光源)は、ガスセル2中のアルカリ金属を励起する励起光LLを出射する機能を有する。

より具体的には、光出射部3は、励起光LLとして、前述したような周波数の異なる2種の光(共鳴光1および共鳴光2)を出射するものである。

この光出射部3としては、前述したような励起光を出射し得るものであれば、特に限定されないが、例えば、垂直共振器面発光レーザー(VCSEL)等の半導体レーザー等を用いることができる。

このような光出射部3は、後述する制御部10の励起光制御部12に接続され、光検出部5の検出結果に基づいて駆動制御される(図1参照)。

また、このような光出射部3は、図示しない温度調節素子(発熱抵抗体、ペルチェ素子等)により、所定温度に温度調節される。

複数の光学部品41、42、43、44は、それぞれ、前述した光出射部3とガスセル2との間における励起光LLの光路上に設けられている。

ここで、光出射部3側からガスセル2側へ、光学部品41、光学部品42、光学部品43、光学部品44の順に配置されている。

また、光学部品41は、励起光LLを平行光とする機能を有する。これにより、励起光LLがガスセル2の内壁で反射するのを簡単かつ確実に防止することができる。そのため、ガスセル2内での励起光の共鳴を好適に生じさせ、その結果、原子発振器1の発振特性を高めることができる。

光学部品43は、減光フィルター(NDフィルター)である。これにより、ガスセル2に入射する励起光LLの強度を調整(減少)させることができる。そのため、光出射部3の出力が大きい場合でも、ガスセル2に入射する励起光を所望の光量とすることができる。本実施形態では、前述した光学部品42を通過した所定方向の偏光を有する励起光LLの強度を光学部品43により調整する。

後述するように磁場発生部8の磁場によりガスセル2内のアルカリ金属原子がゼーマン分裂した状態において、仮に直線偏光の励起光をアルカリ金属原子に照射すると、励起光とアルカリ金属原子との相互作用により、アルカリ金属原子がゼーマン分裂した複数の準位に均等に分散して存在することとなる。その結果、所望のエネルギー準位のアルカリ金属原子の数が他のエネルギー準位のアルカリ金属原子の数に対して相対的に少なくなるため、所望のEIT現象を発現する原子数が減少し、所望のEIT信号の強度が小さくなり、その結果、原子発振器1の発振特性の低下をもたらす。

光検出部5は、ガスセル2内を透過した励起光LL(共鳴光1、2)の強度を検出する機能を有する。

この光検出部5としては、上述したような励起光を検出し得るものであれば、特に限定されないが、例えば、太陽電池、フォトダイオード等の光検出器(受光素子)を用いることができる。

このような光検出部5は、後述する制御部10の励起光制御部12に接続されている(図1参照)。

ヒーター6(加熱部)は、前述したガスセル2(より具体的にはガスセル2中のアルカリ金属)を加熱する機能を有する。これにより、ガスセル2中のアルカリ金属を適切な濃度のガス状に維持することができる。

このヒーター6は、通電(直流)により発熱するものであり、例えば、図示しないが、ガスセル2の外表面上に設けられた2つの発熱抵抗体で構成されている。

また、発熱抵抗体は、例えば、プラズマCVD、熱CVDのような化学蒸着法(CVD)、真空蒸着等の乾式メッキ法、ゾル・ゲル法等を用いて形成することができる。

このようなヒーター6は、後述する制御部10の温度制御部11に電気的に接続され、通電される(図1参照)。

温度センサー7は、ヒーター6またはガスセル2の温度を検出するものである。そして、この温度センサー7の検出結果に基づいて、前述したヒーター6の発熱量が制御される。これにより、ガスセル2内のアルカリ金属原子を所望の温度に維持することができる。

なお、温度センサー7の設置位置は、特に限定されず、例えば、ヒーター6上であってもよいし、ガスセル2の外表面上であってもよい。

温度センサー7としては、それぞれ、特に限定されず、サーミスタ、熱電対等の公知の各種温度センサーを用いることができる。

このような温度センサー7は、図示しない配線を介して、後述する制御部10の温度制御部11に電気的に接続されている(図1参照)。

磁場発生部8は、ガスセル2内のアルカリ金属の縮退した複数のエネルギー準位をゼーマン分裂させる磁場を発生させる機能を有する。これにより、ゼーマン分裂により、アルカリ金属の縮退している異なるエネルギー準位間のギャップを拡げて、分解能を向上させることができる。その結果、原子発振器1の発振周波数の精度を高めることができる。

また、磁場発生部8が発生する磁場は、定磁場(直流磁場)であるが、交流磁場が重畳されていてもよい。

このような磁場発生部8は、後述する制御部10の磁場制御部13に電気的に接続され、通電制御される(図1参照)。

図1に示す制御部10は、光出射部3、ヒーター6および磁場発生部8をそれぞれ制御する機能を有する。

この制御部10は、光出射部3の共鳴光1、2の周波数を制御する励起光制御部12と、ガスセル2中のアルカリ金属の温度を制御する温度制御部11と、磁場発生部8からの磁場を制御する磁場制御部13とを有する。

また、温度制御部11は、温度センサー7の検出結果に基づいて、ヒーター6への通電を制御する。これにより、ガスセル2を所望の温度範囲内に維持することができる。

このような制御部10は、例えば、基板上に実装されたICチップに設けられている。

以上説明したように構成された原子発振器1によれば、ガスセル2の内壁面に一様なコーティング膜24が形成されているので、ガスセル2を小型化しても、アルカリ金属がガスセル2の内壁面に衝突することによる挙動の変化が特性(発振特性)に悪影響を与えるのを抑制することができる。そのため、原子発振器1を小型で優れた信頼性を有するものとすることができる。

ここで、一様なコーティング膜24は、以下に説明するようなガスセル2の製造方法により実現することができる。

以下、本発明の原子セルの製造方法の一例として、ガスセル2の製造方法を説明する。

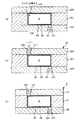

図6は、図5に示すガスセルの製造において金属原子およびコーティング剤の送入に用いる装置の模式図である。また、図7は、図5に示すガスセルの製造方法(コーティング剤送入ステップ)を説明するための図、図8は、図5に示すガスセルの製造方法(金属原子送入ステップ)を説明するための図である。

ここで、送入工程[1B]において、図6に示す装置600を用いて、孔231を通じてアルカリ金属およびコーティング剤を内部空間Sに送入する。なお、装置600については、送入工程[1B]の説明とともに、後に詳述する。

[1A]

まず、図7(a)に示すように、複数組の内部空間Sおよび孔221、231を有する構造体20を準備する。

この構造体20は、貫通孔211を有する基板201と、孔221を有する基板202と、孔231を有する基板203とで構成されている。

基板202は、基板201の一方の面に接合され、後述する個片化工程において個片化されることにより、窓部22となるものである。

基板203は、基板201の他方の面に接合され、後述する個片化工程において個片化されることにより、窓部23となるものである。

ここで、基板201は、前述した本体部21と同じ構成材料で構成され、基板202、203は、前述した窓部22、23と同じ構成材料で構成されている。また、基板201と基板202、203とは、本体部21と窓部22、23との接合と同じ接合方法で接合されている。

以上説明したようにして構造体20を準備する。また、図示しないが、本工程[1A]では、必要に応じて、基板202、203の基板201とは反対側の面に、後述する工程[1B]において、アルカリ金属やコーティング剤の付着を防止する保護膜を形成する。この保護膜は、例えば、樹脂フィルムで構成され、工程[1B]または工程[1C]の後に除去される。なお、後述する工程[1B]において、アルカリ金属やコーティング剤を送入する管を孔231に直接接続した場合、かかる保護膜は不要である。

次に、孔231を通じて内部空間Sにアルカリ金属およびコーティング剤を送入する。

具体的に説明すると、送入工程[1B]は、<1B−1>コーティング剤を内部空間Sに送入するコーティング剤送入ステップと、<1B−2>アルカリ金属を内部空間Sに送入する金属原子送入ステップと、を含んでいる。

これらの工程<1B−1>および<1B−2>、すなわち、内部空間Sへの金属原子およびコーティング剤の送入は、例えば、図6に示す装置600を用いる。

ステージ601には、構造体20が載置される。ここで、構造体20は、基板202側の面がステージ601に接するようにしてステージ601上に載置される。

このような冷却部602は、ステージ601および構造体20を冷却することができれば、特に限定されないが、例えば、ペルチェ素子、冷却媒体が流通する冷却管等で構成することができる。

金属供給部605は、気体状のアルカリ金属をチャンバー603へ供給する機能を有する。この金属供給部605は、アルカリ金属を収納する容器605aと、容器605aを加熱するヒーター605bと、を備えている。そして、金属供給部605は、ヒーター605bからの熱により容器605a内の金属をガス化する。

このような金属供給部605は、バルブ610を介して、配管608に接続されている。

このようなコーティング剤供給部606は、バルブ611を介して、配管608に接続されている。

このような緩衝ガス供給部607は、バルブ612を介して配管608に接続されている。

ポンプ609は、チャンバー603内を減圧する機能を有する。このポンプ609は、例えば、ロータリーポンプ、拡散ポンプ等の真空ポンプであり、配管608に接続されている。

以上説明したように構成された装置600を用いて、以下のようにして、コーティング剤送入ステップ<1B−1>および金属原子送入ステップ<1B−2>を行う。

まず、構造体20をステージ601上に載置する。そして、バルブ610、612を閉状態とするとともにバルブ611を開状態としつつ、ポンプ614を作動させる。

これにより、図7(b)に示すように、気体状のコーティング剤(コーティング剤ガス)が孔231を介して内部空間Sに送入される。本実施形態では、孔221から吸引しつつ、孔231を介して内部空間Sにコーティング剤を送入するため、所望量のコーティング剤を内部空間S内に供給し、不要となる余剰のコーティング剤を孔231から排出することができる。

このように、内部空間Sの壁面の温度をコーティング剤の沸点未満(より好ましくは融点未満)とした状態で、気体状のコーティング剤を内部空間Sに送入することにより、気体状のコーティング剤が内部空間Sの壁面で凝結または凝固してコーティング膜24となる。これにより、効率的に、内部空間Sの壁面にコーティングを行うことができる。

このような化合物により得られるコーティング膜24は、アルカリ金属が衝突した際の挙動の変化を効果的に低減することができ、また、化学的安定性に優れる。

また、コーティング剤がコーティング膜24の構成材料の前駆体である場合には、必要に応じて加熱等することにより、内部空間Sの壁面に凝結または凝固したコーティング剤を反応させる。

以上説明したような工程<1B−1>により、内部空間Sにコーティング剤を送入し、内部空間Sの壁面にコーティング膜24を形成する。

なお、孔221を封止材251で封止する工程は、後述する工程<1B−2>の後であってもよい。この場合、後述する工程<1B−2>において、工程<1B−1>と同様、孔221から吸引しつつ、孔231を介して内部空間Sにアルカリ金属を送入すればよい。

次に、バルブ610、611、612を閉状態としつつ、ポンプ609を作動させる。これにより、チャンバー603内および内部空間Sが減圧される。

その後、ポンプ609を停止し、バルブ611、612を閉状態としたままバルブ610を開状態とする。

これにより、図8(a)に示すように、気体状のアルカリ金属(アルカリ金属ガス)が孔231を介して内部空間Sに送入される。

このような内部空間Sへのアルカリ金属の送入は、コーティング膜24が溶けない条件(温度および圧力)下で行われる。

以上説明したような工程<1B−2>により、内部空間Sにアルカリ金属を送入し、金属膜26を形成する。

このような工程<1B−2>の後、かつ、工程[1C]の前に、必要に応じて、緩衝ガスを内部空間Sに送入する。

その後、ポンプ609を停止し、バルブ610、611を閉状態としたままバルブ612を開状態とする。

これにより、緩衝ガスが孔231を介して内部空間Sに送入される。このとき、内部空間S内のアルカリ金属は、液体状または固体状の金属膜26として存在するため、内部空間Sに送入されたアルカリ金属の量を保ったまま、内部空間Sに緩衝ガスを送入することができる。

このように、送入工程[1B]が記金属原子送入ステップ<1B−2>の後に、緩衝ガスを内部空間Sに送入するステップを含んでいることにより、コーティングに悪影響を与えるのを防止しつつ、内部空間Sにアルカリ金属とともに緩衝ガスを封入することができる。

次に、図8(b)に示すように、孔231に配置した封止材252をエネルギービームにより溶融して孔231を封止する。これにより、内部空間Sは、壁面にコーティング膜24が形成され、かつ、アルカリ金属が封入された気密空間となる。

このとき、必要に応じて、減圧下で封止を行う。

また、本工程[1C]に用いるエネルギービームとしては、例えば、レーザー、イオンビーム等を用いることができる。

次に、本発明の第2実施形態について説明する。

図9は、本発明の第2実施形態に係るガスセルを示す断面図である。

本実施形態は、原子セルの構成が異なる以外は、前述した第1実施形態と同様である。

なお、以下の説明では、第2実施形態に関し、前述した実施形態との相違点を中心に説明し、同様の事項に関してはその説明を省略する。また、図9において、前述した実施形態と同様の構成については、同一符号を付している。

このようなガスセル2Aは、第1実施形態の窓部22に代えて、孔221を省略した以外は窓部22と同様の窓部22Aを備え、本体部21の貫通孔211の両端開口が窓部22A、23により封鎖されることにより、内部空間Sが形成されている。この内部空間Sの壁面には、コーティング膜24Aが形成されている。

以上のような構成のガスセル2Aは、第1実施形態のガスセル2に比し、励起光の透過領域を大きくすることができる。

このようなガスセル2Aの製造は、以下のようにして行うことができる。

図10は、図9に示すガスセルの製造において金属原子およびコーティング剤の送入に用いる装置の模式図である。また、図11は、図9に示すガスセルの製造方法(コーティング剤送入ステップ)を説明するための図、図12は、図9に示すガスセルの製造方法(金属原子送入ステップ)を説明するための図である。

ここで、送入工程[2B]において、図10に示す装置600Aを用いて、孔231を通じてアルカリ金属およびコーティング剤を内部空間Sに送入する。この装置600Aは、ポンプ614を省略した以外は、前述した第1実施形態の装置600と同様である。

[2A]

まず、図11(a)に示すように、複数組の内部空間Sおよび孔231を有する構造体20Aを準備する。

この構造体20は、貫通孔211を有する基板201と、平板状の基板202Aと、孔231を有する基板203とで構成されている。

基板202Aは、後述する個片化工程において個片化されることにより、窓部22Aとなるものである。

次に、孔231を通じて内部空間Sにアルカリ金属およびコーティング剤を送入する。

具体的に説明すると、送入工程[2B]は、<2B−1>コーティング剤を内部空間Sに送入するコーティング剤送入ステップと、<2B−2>アルカリ金属を内部空間Sに送入する金属原子送入ステップと、を含んでいる。

これらの工程<2B−1>および<2B−2>、すなわち、内部空間Sへの金属原子およびコーティング剤の送入は、例えば、図10に示す装置600Aを用いる。

まず、構造体20Aをステージ601上に載置する。そして、バルブ610、611、612を閉状態としつつ、ポンプ609を作動させる。これにより、チャンバー603内および内部空間Sが減圧される。

その後、ポンプ609を停止し、バルブ610、612を閉状態としたままバルブ611を開状態とする。

これにより、図11(b)に示すように、気体状のコーティング剤(コーティング剤ガス)が孔231を介して内部空間Sに送入される。

このような工程<2B−1>により、内部空間Sにコーティング剤を送入し、内部空間Sの壁面にコーティング膜24Aを形成する。

次に、前述した第1実施形態の工程<1B−2>と同様、図12(a)に示すように、気体状のアルカリ金属(アルカリ金属ガス)を孔231を介して内部空間Sに送入する。

このような工程<2B−2>により、内部空間Sにアルカリ金属を送入し、金属膜26Aを形成する。

このような工程<2B−2>の後、かつ、工程[2C]の前に、必要に応じて、前述した第1実施形態と同様、緩衝ガスを内部空間Sに送入する。

次に、図12(b)に示すように、前述した第1実施形態の工程[1C]と同様、孔231に配置した封止材252をエネルギービームにより溶融して孔231を封止する。

その後、構造体20Aを内部空間Sおよび孔231の組ごとに個片化する。これにより、図12(c)に示すように、ガスセル2Aが得られる。

次に、本発明の第3実施形態について説明する。

図13は、本発明の第3実施形態に係るガスセルを示す断面図である。

本実施形態は、原子セルの構成が異なる以外は、前述した第1実施形態と同様である。

なお、以下の説明では、第3実施形態に関し、前述した実施形態との相違点を中心に説明し、同様の事項に関してはその説明を省略する。また、図13において、前述した実施形態と同様の構成については、同一符号を付している。

溝212は、本体部21Bの窓部23側の面に形成され、貫通孔211と孔231とを連通させている。これにより、窓部22、23が重なる方向、すなわち、励起光の照射方向から見たとき、孔231を内部空間Sと重ならい位置に配置することができる。そのため、内部空間S内における励起光の透過領域を大きくすることができる。

次に、本発明の第4実施形態について説明する。

図14は、本発明の第4実施形態に係るガスセルを示す平面図である。

本実施形態は、原子セルの構成が異なる以外は、前述した第1実施形態と同様である。

なお、以下の説明では、第4実施形態に関し、前述した実施形態との相違点を中心に説明し、同様の事項に関してはその説明を省略する。また、図14において、前述した実施形態と同様の構成については、同一符号を付している。

このガスセル2Cは、貫通孔211Cを有する本体部21Cと、貫通孔211Cの両端開口を封鎖する1対の窓部22A、23Cとを備えている。

ここで、貫通孔211Cは、四角柱状をなしている。そして、窓部23Cには、貫通孔211Cの角部に対応する位置に、孔231Cが設けられている。これにより、内部空間S内における励起光LLの透過領域を大きくすることができる。

以上説明したような原子発振器は、各種電子機器に組み込むことができる。このような電子機器は、優れた信頼性を有する。

以下、電子機器について説明する。

図15は、GPS衛星を利用した測位システムの概略構成を示す図である。

GPS衛星200は、測位情報(GPS信号)を送信する。

基地局装置300は、例えば電子基準点(GPS連続観測局)に設置されたアンテナ301を介してGPS衛星200からの測位情報を高精度に受信する受信装置302と、この受信装置302で受信した測位情報をアンテナ303を介して送信する送信装置304とを備える。

GPS受信装置400は、GPS衛星200からの測位情報をアンテナ401を介して受信する衛星受信部402と、基地局装置300からの測位情報をアンテナ403を介して受信する基地局受信部404とを備える。

図16は、移動体の一例を示す図である。

この図において、移動体1500は、車体1501と、4つの車輪1502とを有しており、車体1501に設けられた図示しない動力源(エンジン)によって車輪1502を回転させるように構成されている。このような移動体1500には、原子発振器1が内蔵されている。

このような移動体によれば、優れた信頼性を発揮することができる。

また、本発明は、任意の目的の工程が1または2以上追加されてもよい。また、本発明は、前述した実施形態の同様の機能を発揮する任意の構成のものに置換することができ、また、任意の構成を付加することもできる。

また、前述した実施形態では、原子セルの本体部および1対の窓部がそれぞれ別部材から構成されている場合を例に説明したが、これに限定されず、例えば、1対の窓部のうちの一方の窓部と本体部とが同一部材から形成されていてもよい。この場合、例えば、シリコン基板やガラス基板等の基板の一方の面に開口する凹部を形成し、その凹部を他の基板により封鎖することにより、アルカリ金属が封入される内部空間を形成すればよい。

Claims (9)

- 内部空間、前記内部空間と外部とを連通する孔を有する構造体を準備する準備工程と、

前記孔を通じて前記内部空間に金属原子およびコーティング剤を送入する送入工程と、

前記孔に配置している封止材を溶融して前記孔を封止する封止工程と、

を含み、

前記準備工程において、前記構造体は、複数組の前記内部空間および前記孔を有しており、

前記封止工程の後に、前記構造体を前記組ごとに個片化する工程を有することを特徴とする原子セルの製造方法。 - 前記送入工程は、

前記コーティング剤を前記内部空間に送入するコーティング剤送入ステップと、

前記金属原子を前記内部空間に送入する金属原子送入ステップと、

を含んでいる請求項1に記載の原子セルの製造方法。 - 前記金属原子送入ステップは、前記コーティング剤送入ステップよりも前記構造体の温度が低い請求項2に記載の原子セルの製造方法。

- 内部空間、前記内部空間と外部とを連通する孔を有する構造体を準備する準備工程と、

前記孔を通じて前記内部空間に金属原子およびコーティング剤を送入する送入工程と、

前記孔に配置している封止材を溶融して前記孔を封止する封止工程と、

を含み、

前記送入工程は、

前記コーティング剤を前記内部空間に送入するコーティング剤送入ステップと、

前記金属原子を前記内部空間に送入する金属原子送入ステップと、

を含み、

前記金属原子送入ステップは、前記コーティング剤送入ステップよりも前記構造体の温度が低いことを特徴とする原子セルの製造方法。 - 前記送入工程は、前記金属原子送入ステップの後に、緩衝ガスを前記内部空間に送入するステップを含んでいる請求項2ないし4のいずれか1項に記載の原子セルの製造方法。

- 前記送入工程は、前記構造体の温度を前記コーティング剤の沸点未満とした状態で、前記コーティング剤を前記内部空間に送入する請求項1ないし5のいずれか1項に記載の原子セルの製造方法。

- 前記コーティング剤は、フッ素系樹脂、シロキサン系化合物および鎖式飽和炭化水素のうちのいずれかの化合物またはその前駆体を含んでいる請求項1ないし6のいずれか1項に記載の原子セルの製造方法。

- 前記準備工程は、加熱接合法を用いて前記構造体を製造するステップを含んでいる請求項1ないし7のいずれか1項に記載の原子セルの製造方法。

- 前記加熱接合法は、陽極接合法である請求項8に記載の原子セルの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013186683A JP6217261B2 (ja) | 2013-09-09 | 2013-09-09 | 原子セルの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013186683A JP6217261B2 (ja) | 2013-09-09 | 2013-09-09 | 原子セルの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017144753A Division JP6447678B2 (ja) | 2017-07-26 | 2017-07-26 | 原子セルの製造方法、原子セル、量子干渉装置、原子発振器および電子機器 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015053452A JP2015053452A (ja) | 2015-03-19 |

| JP2015053452A5 JP2015053452A5 (ja) | 2016-10-27 |

| JP6217261B2 true JP6217261B2 (ja) | 2017-10-25 |

Family

ID=52702240

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013186683A Active JP6217261B2 (ja) | 2013-09-09 | 2013-09-09 | 原子セルの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6217261B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6488599B2 (ja) * | 2014-09-08 | 2019-03-27 | セイコーエプソン株式会社 | 量子干渉装置、原子セルの製造方法および電子機器 |

| JP2016205984A (ja) * | 2015-04-22 | 2016-12-08 | セイコーエプソン株式会社 | 磁気計測装置、磁気計測装置の製造方法、ガスセル、およびガスセルの製造方法 |

| JP6565307B2 (ja) * | 2015-05-01 | 2019-08-28 | セイコーエプソン株式会社 | 原子セル、量子干渉装置、原子発振器、および電子機器 |

| US10396809B2 (en) | 2016-02-19 | 2019-08-27 | Seiko Epson Corporation | Atomic cell, atomic cell manufacturing method, quantum interference device, atomic oscillator, electronic apparatus, and vehicle |

| JP2018004430A (ja) | 2016-07-01 | 2018-01-11 | セイコーエプソン株式会社 | ガスセルの製造方法、磁気計測装置の製造方法、およびガスセル |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002344314A (ja) * | 2001-05-21 | 2002-11-29 | Nec Miyagi Ltd | ルビジウム原子発振器 |

| EP2073515A1 (en) * | 2007-12-21 | 2009-06-24 | Koninklijke KPN N.V. | Identification of proximate mobile devices |

| JP2009212416A (ja) * | 2008-03-06 | 2009-09-17 | Epson Toyocom Corp | ガスセルの製造方法及びガスセル |

| JP5821439B2 (ja) * | 2011-02-16 | 2015-11-24 | セイコーエプソン株式会社 | ガスセルの製造方法 |

| JP5699725B2 (ja) * | 2011-03-23 | 2015-04-15 | セイコーエプソン株式会社 | ガスセル製造装置およびガスセルの製造方法 |

| JP5712066B2 (ja) * | 2011-06-27 | 2015-05-07 | 株式会社日立製作所 | 磁場計測装置、磁場計測装置製造方法 |

| JP5994408B2 (ja) * | 2011-08-29 | 2016-09-21 | セイコーエプソン株式会社 | パッケージの封止方法およびガスセルの製造方法 |

| JP5961998B2 (ja) * | 2011-12-15 | 2016-08-03 | 株式会社リコー | 原子発振器の製造方法 |

-

2013

- 2013-09-09 JP JP2013186683A patent/JP6217261B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015053452A (ja) | 2015-03-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6375637B2 (ja) | 原子セル、量子干渉装置、原子発振器、電子機器および移動体 | |

| JP6572528B2 (ja) | 原子セルの製造方法 | |

| US10033394B2 (en) | Atom cell, method of manufacturing atom cell, quantum interference device, atomic oscillator, electronic apparatus, and moving object | |

| JP6511734B2 (ja) | 原子セル、量子干渉装置、原子発振器、および電子機器 | |

| US9385734B2 (en) | Quantum interference device, atomic oscillator, and moving object | |

| JP6171748B2 (ja) | 原子セル、量子干渉装置、原子発振器、電子機器および移動体 | |

| JP6217261B2 (ja) | 原子セルの製造方法 | |

| JP6435617B2 (ja) | 原子セル、量子干渉装置、原子発振器および電子機器 | |

| US9507322B2 (en) | Atomic cell manufacturing method, atomic cell, quantum interference device, atomic oscillator, electronic device, and moving object | |

| US20150270844A1 (en) | Atom cell, quantum interference device, atomic oscillator, electronic apparatus, and moving object | |

| JP6565307B2 (ja) | 原子セル、量子干渉装置、原子発振器、および電子機器 | |

| JP6447678B2 (ja) | 原子セルの製造方法、原子セル、量子干渉装置、原子発振器および電子機器 | |

| JP6787065B2 (ja) | 原子セルおよび量子干渉装置 | |

| JP6488599B2 (ja) | 量子干渉装置、原子セルの製造方法および電子機器 | |

| JP2018011100A (ja) | 原子セル、原子セルの製造方法、量子干渉装置、原子発振器、電子機器および移動体 | |

| JP2016092465A (ja) | 原子セルの製造方法、原子セル、量子干渉装置、原子発振器、電子機器および移動体 | |

| JP2015185984A (ja) | 原子セル、原子セルの製造方法、量子干渉装置、原子発振器、電子機器および移動体 | |

| JP2017208559A (ja) | 原子セル、量子干渉装置、原子発振器、電子機器および移動体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160908 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160908 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170524 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170530 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170726 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170829 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170911 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6217261 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |