JP6101034B2 - 圧粉磁芯の製造方法 - Google Patents

圧粉磁芯の製造方法 Download PDFInfo

- Publication number

- JP6101034B2 JP6101034B2 JP2012223226A JP2012223226A JP6101034B2 JP 6101034 B2 JP6101034 B2 JP 6101034B2 JP 2012223226 A JP2012223226 A JP 2012223226A JP 2012223226 A JP2012223226 A JP 2012223226A JP 6101034 B2 JP6101034 B2 JP 6101034B2

- Authority

- JP

- Japan

- Prior art keywords

- soft magnetic

- alloy powder

- magnetic alloy

- powder

- powder material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Powder Metallurgy (AREA)

- Soft Magnetic Materials (AREA)

Description

前記第1の軟磁性合金粉末材料の「第1結晶開始温度Tx1−50℃」以上「第2結晶化開始温度Tx2」未満の温度範囲ΔTにおいて、前記軟磁性合金粉末の最大発熱温度は、前記第1の軟磁性合金粉末材料の最大発熱温度よりも低い、

軟磁性合金粉末が得られる。

前記第2の軟磁性合金粉末材料は、当該第2の軟磁性合金粉末材料における第1結晶開始温度Tx1以上においてα−Fe微結晶が析出するものであり、

前記第1の軟磁性合金粉末材料における第1結晶開始温度Tx1と、前記第2の軟磁性粉末材料における第1結晶開始温度Tx1とは、互いに異なる

軟磁性合金粉末が得られる。

前記第1の軟磁性合金粉末材料における第1結晶開始温度Tx1と、前記第2の軟磁性粉末材料における第1結晶開始温度Tx1とは、5℃以上互いに異なる、

軟磁性合金粉末が得られる。

前記第2の軟磁性合金粉末材料は、前記第1の軟磁性合金粉末の組成式と同一の組成式で表され且つ当該第1の軟磁性合金粉末の組成とは異なる組成を有する、

軟磁性合金粉末が得られる。

前記第1の軟磁性合金粉末材料と、前記第2の軟磁性合金粉末材料は、いずれも非晶質相を主相とする、

軟磁性合金粉末が得られる。

前記第2の軟磁性合金粉末材料は、2以上の軟磁性粉末材料からなるものであり、

前記第1の軟磁性合金粉末材料における第1結晶開始温度Tx1と、前記2以上の軟磁性粉末材料の夫々における第1結晶開始温度Tx1とは、互いに異なる、

軟磁性合金粉末が得られる。

前記第2の軟磁性合金粉末材料は、前記第1の軟磁性合金粉末材料の前記温度範囲ΔTにおいて発熱しない、

軟磁性合金粉末が得られる。

前記第2の軟磁性合金粉末材料は、ナノ結晶化済み粉末、非晶質粉末、又は結晶性磁性粉末から選択される1以上の粉末からなる、

軟磁性合金粉末が得られる。

前記第2の軟磁性合金粉末材料は、前記第1の軟磁性合金粉末の組成と同一の組成を有するナノ結晶化済粉末である、

軟磁性合金粉末が得られる。

前記Feの3at%以下を、Ti、V、Zr、Hf、Nb、Ta、Mo、W、Cr、Co、Ni、Al、Mn、Ag、Au、Zn、S、Ca、Sn、As、Sb、Bi、N、O、Mg、白金族元素、及び希土類元素のうち、1種類以上の元素で置換してなる、

軟磁性合金粉末が得られる。

圧粉磁芯が得られる。

圧粉磁芯の製造方法が得られる。

本発明の第1の実施の形態による軟磁性合金粉末は、第1の軟磁性合金粉末と、第1の軟磁性合金粉末と異なる結晶化開始温度を有する第2の軟磁性合金粉末とを混合してなるものである。また、第1の実施の形態による圧粉磁芯は、当該軟磁性合金粉末を用いて製造されるものである。

本発明の第2の実施の形態による軟磁性合金粉末は、第1の軟磁性合金粉末と、熱処理工程において発熱反応が起こらない特性(以下、「非発熱特性」と呼ぶ)を有する第2の軟磁性粉末とを混合してなるものである。

本発明の第3の実施の形態による軟磁性合金粉末も、第2の実施の形態と同様に、第1の軟磁性合金粉末と、非発熱特性を有する第2の軟磁性粉末とを混合してなるものである。

本発明の第4の実施の形態による軟磁性合金粉末も、第2の実施の形態と同様に、第1の軟磁性合金粉末と、非発熱特性を有する第2の軟磁性粉末とを混合してなるものである。

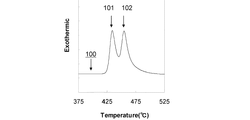

実施例1〜3の軟磁性合金粉末は、第1の軟磁性合金粉末と、第1の軟磁性合金粉末と異なる結晶化開始温度を有する第2の軟磁性合金粉末とを混合してなるものである。使用する粉末は、水アトマイズ法にて作製した平均粒径45μmの非晶質相を主相とするFe基合金粉末である。詳しくは、第1の軟磁性合金粉末の組成はFe82.4Si1B11P5Cu0.6であり、DSCによる第1結晶化開始温度は426℃である。また、第2の軟磁性合金粉末の組成はFe81.4Si3B10P5Cu0.6であり、DSCによる第1結晶化開始温度は449℃である。結晶化開始温度の差は、23℃である。第1の軟磁性合金粉末と第2の軟磁性合金粉末との混合比が重量%において、第1の軟磁性合金粉末:第2の軟磁性合金粉末=75:25(実施例1)、50:50(実施例2)、25:75(実施例3)となるように容器に量りいれて、容器を振動させることで撹拌混合し、混合粉末を作製した。また、各混合粉末について、昇温速度40℃/minにてDSC測定して発熱挙動を確認した。更に、比較例として、第1の軟磁性合金粉末のみからなる粉末(比較例1)と、第2の軟磁性合金粉末のみからなる粉末(比較例2)についてもDSC測定をおこなった。

(a)比較例1:第1の軟磁性合金粉末のみ

(b)実施例1:第1の軟磁性合金粉末:第2の軟磁性合金粉末=75:25

(c)実施例2:第1の軟磁性合金粉末:第2の軟磁性合金粉末=50:50

(d)実施例3:第1の軟磁性合金粉末:第2の軟磁性合金粉末=25:75

(e)比較例2:第2の軟磁性合金粉末のみ

図7より、実施例1〜3においては、比較例1と比較例2に比べて、発熱ピークが分散していることが確認できる。DSC曲線の横軸は温度であるが、一定の昇温速度で測定していることから、経過時間として捉えることが可能であり、狭い温度範囲でピークが大きい比較例に対して、広い温度範囲でピークがブロードな実施例では、時間経過に対して発熱が緩やかに起こっているといえる。

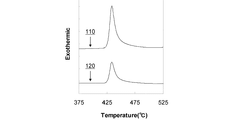

実施例4〜6の軟磁性合金粉末は、上記実施例1〜3と同様に、第1の軟磁性合金粉末と、第1の軟磁性合金粉末と異なる結晶化開始温度を有する第2の軟磁性合金粉末とを混合してなるものであり、且つ結晶化開始温度の差が上記実施例1〜3よりも小さい場合の例である。使用する粉末は、水アトマイズ法にて作製した平均粒径45μmの非晶質相を主相とする合金粉末である。詳しくは、第1の軟磁性合金粉末の組成はFe82.4Si1B11P5Cu0.6であり、DSCによる第1結晶化開始温度は426℃である。また、第2の軟磁性合金粉末の組成はFe81.3Si5B9P4Cu0.7であり、DSCによる第1結晶化開始温度は440℃である。結晶化開始温度の差は14℃である。第1の軟磁性合金粉末と第2の軟磁性合金粉末との混合比が重量%において、第1の軟磁性合金粉末:第2の軟磁性合金粉末=75:25(実施例4)、50:50(実施例5)、25:75(実施例6)となるように容器に量りいれて、容器を振動させることで撹拌混合し、混合粉末を作製した。また、各混合粉末について、昇温速度40℃/minにてDSC測定して発熱挙動を確認した。更に、比較例として、第1の軟磁性合金粉末のみからなる粉末(比較例1)と、第2の軟磁性合金粉末のみからなる粉末(比較例3)についてもDSC測定をおこなった。

(a)比較例1:第1の軟磁性合金粉末のみ

(b)実施例4:第1の軟磁性合金粉末:第2の軟磁性合金粉末=75:25

(c)実施例5:第1の軟磁性合金粉末:第2の軟磁性合金粉末=50:50

(d)実施例6:第1の軟磁性合金粉末:第2の軟磁性合金粉末=25:75

(e)比較例3:第2の軟磁性合金粉末のみ

図8より、実施例4〜6においても、比較例1と比較例3に比べて、発熱ピークが分散していることが確認できる。ただし、実施例4〜6における第1結晶化開始温度の差(14℃)は、上述した実施例1〜3における差(23℃)に比べて小さいことから、発熱ピークの形状は2つのピークの間隔が狭く実施例1〜3に比べて急峻である。即ち、結晶化開始温度の差が狭い場合には、発熱を緩やかにする効果が減少することがわかる。

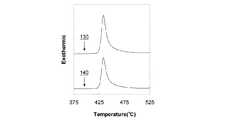

実施例7の軟磁性合金粉末は、第1の軟磁性合金粉末と、第1の軟磁性合金粉末と異なる結晶化開始温度を有する第2の軟磁性合金粉末及び第3の軟磁性合金粉末とを混合してなるものである。ここで、第1の軟磁性合金粉末と、第2の軟磁性合金粉末と、第3の軟磁性合金粉末とにおける第1結晶化開始温度は、互いに異なる。使用する粉末は、水アトマイズ法にて作製した平均粒径45μmの非晶質相を主相とする合金粉末である。詳しくは、第1の軟磁性合金粉末の組成はFe82.4Si1B11P5Cu0.6であり、DSCによる第1結晶化開始温度は426℃である。また、第2の軟磁性合金粉末の組成はFe81.4Si5B6P7Cu0.6であり、DSCによる第1結晶化開始温度は434℃である。また、第3の軟磁性合金粉末の組成はFe81.3Si5B9P4Cu0.7であり、DSCによる第1結晶化開始温度は440℃である。これらの粉末を同じ重量ずつ容器にはかり入れて、容器を振動させることで撹拌混合し、混合粉末を作製した。また、混合粉末について昇温速度40℃/minにてDSC測定して発熱挙動を確認した。

(a)比較例1:第1の軟磁性合金粉末のみ

(b)比較例4:第2の軟磁性合金粉末のみ

(c)比較例3:第3の軟磁性合金粉末のみ

(d)実施例7:第1〜第3の軟磁性合金粉末の等重量混合粉末

図9より実施例7の混合粉末では、単独粉末である比較例1、3、4と比較して、発熱ピークがブロードになっており、混合する粉末が3種類の場合にも、発熱を緩やかにする効果があることがわかった。

実施例8〜10として、上記実施例1〜3の混合粉末を用いて圧粉磁芯を作製し、電磁気特性を評価した。比較例5及び6として、比較例1及び2の合金粉末を用いた圧粉磁芯を作製し、電磁気特性を評価した。圧粉磁芯の作製方法は以下の通りである。

(a)比較例5:Fe82.4Si1B11P5Cu0.6のみ

(b)実施例8:Fe82.4Si1B11P5Cu0.6とFe81.4Si3B10P5Cu0.6との混合粉末(75:25)

(c)実施例9:Fe82.4Si1B11P5Cu0.6とFe81.4Si3B10P5Cu0.6との混合粉末(50:50)

(d)実施例10:Fe82.4Si1B11P5Cu0.6とFe81.4Si3B10P5Cu0.6との混合粉末(25:50)

(e)比較例6:Fe81.4Si3B10P5Cu0.6のみ

図11より、実施例8〜10および比較例6の圧粉磁芯の結晶相はbccFe(αFe,Fe−Si)のみであるが、比較例5に示す圧粉磁芯においては、bccFe(αFe,Fe−Si)に加えて、Fe−B系化合物が生成していることが確認でき、第1結晶化開始温度の異なる2種類の混合粉末を用いて圧粉磁芯を作製することで、化合物の生成を抑制することができている。

実施例11〜13として、実施例4〜6の混合粉末を用いて圧粉磁芯を作製し、電磁気特性を評価した。また、比較例5及び比較例7として、夫々比較例1及び比較例3の単一種類の合金粉末を用いた圧粉磁芯についても作製し、電磁気特性を評価した。圧粉磁芯の作製方法及び電気特性の評価方法は、実施例8〜10、比較例5及び6と同じである。実施例11〜13、比較例5、7の圧粉磁芯の電磁気特性の評価を表2に示す。

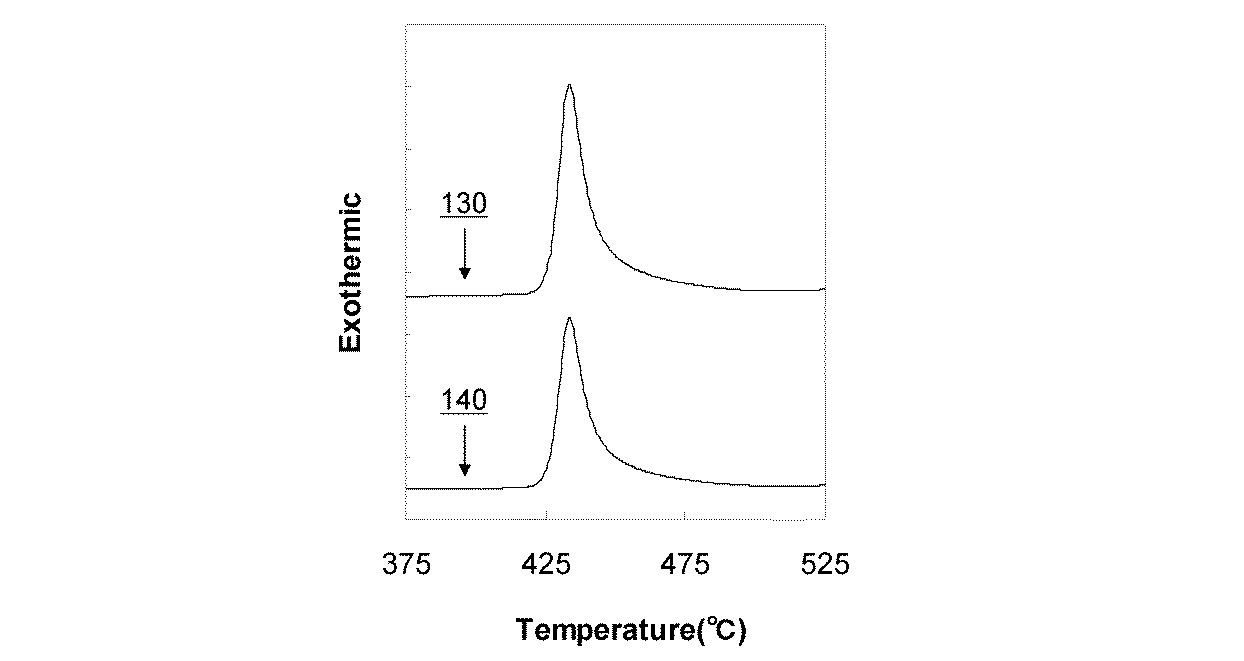

実施例14〜16の圧粉磁芯は、第1の軟磁性合金粉末と、熱処理工程において発熱反応が起こらない特性(以下、「非発熱特性」と呼ぶ)を有する第2の軟磁性粉末とを混合してなるものであり、軟磁性合金粉末を用いて作製した。詳しくは、実施例14〜16の圧粉磁芯に用いられる軟磁性合金粉末の第1の軟磁性合金粉末及び第2の軟磁性合金粉末は、夫々、ナノ結晶化前粉末及びナノ結晶化済み粉末である。かかる混合粉末を用いて圧粉磁芯を作製し、電磁気特性を評価した。また、比較例8〜11として、実施例14〜16の圧粉磁芯に用いられる混合粉末を構成する粉末を単体で用いた圧粉磁芯についても作製し、電磁気特性を評価した。なお、実施例14〜16の圧粉磁芯を構成する混合粉末の混合比は、いずれも重量%において、第1の軟磁性合金粉末:第2の軟磁性合金粉末=70:30である。また、圧粉磁芯の作製方法及び電気特性の評価方法は、実施例8〜10、比較例5及び6と同じである。

(a)実施例15:Fe82.4B10P6C1.0Cu0.6:同組成のナノ結晶化済み粉末=70:30

(b)実施例16:Fe83.4B10P6Cu0.6:Fe82.3Si3B10P3C1.0Cu0.7のナノ結晶化済み粉末=70:30

(c)比較例9:Fe82.4B10P6C1.0Cu0.6(結晶化していない)のみからなる粉末

(d)比較例10:Fe83.4B10P6Cu0.6(結晶化していない)のみからなる粉末

(e)比較例11:Fe82.3Si3B10P3C1.0Cu0.7(結晶化していない)のみからなる粉末

図13より、実施例15及び実施例16のいずれにおいても、発熱分散の効果が得られていることが分かる。

11 第1ピーク

12 第1立ち上がり部

15 第2ピーク

16 第2立ち上がり部

20、21 ベースライン

32 第1上昇接線

42 第2上昇接線

100 DSC曲線

101 第1の軟磁性合金粉末の第1ピーク

102 第2の軟磁性合金粉末の第1ピーク

Claims (10)

- 組成式FeaBbSicPxCyCuzで表わされ、79≦a≦86at%、5≦b≦13at%、0≦c≦8at%、1≦x≦10at%、0≦y≦5at%、0.4≦z≦1.4at%、及び0.06≦z/x≦1.20を満たす第1の軟磁性合金粉末材料と、第2の軟磁性合金粉末材料とを混合してなる軟磁性合金粉末を使用して圧粉磁芯を製造する方法であって、

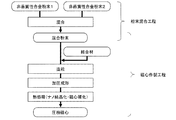

前記軟磁性合金粉末と結合材とを混合する結合材混合工程と、

前記軟磁性合金粉末と前記結合材との混合物を圧縮成型する工程と、

前記圧縮成型された前記混合物を熱処理する工程とを備える、

圧粉磁芯の製造方法であり、

前記第1の軟磁性合金粉末材料の第1結晶化開始温度Tx1−50℃以上第2結晶化開始温度Tx2未満の温度範囲ΔTにおいて、前記軟磁性合金粉末の最大発熱温度は、前記第1の軟磁性合金粉末材料の最大発熱温度よりも低く、

前記第1の軟磁性合金粉末材料は、非晶質粉末であり、前記熱処理する工程においてα−Fe微結晶を析出させ、

前記第2の軟磁性合金粉末材料は、非晶質粉末であり、前記熱処理する工程においてα−Fe微結晶を析出させる

圧粉磁芯の製造方法。 - 請求項1記載の圧粉磁芯の製造方法であって、

前記第1の軟磁性合金粉末材料及び前記第2の軟磁性合金粉末材料のうちの一方の第1結晶化開始温度Tx1は、前記第1の軟磁性合金粉末材料及び前記第2の軟磁性合金粉末材料のうちの他方の第1結晶化開始温度Tx1よりも高く、且つ、前記他方の第2結晶化開始温度Tx2よりも低い

圧粉磁芯の製造方法。 - 組成式FeaBbSicPxCyCuzで表わされ、79≦a≦86at%、5≦b≦13at%、0≦c≦8at%、1≦x≦10at%、0≦y≦5at%、0.4≦z≦1.4at%、及び0.06≦z/x≦1.20を満たす第1の軟磁性合金粉末材料と、第2の軟磁性合金粉末材料とを混合してなる軟磁性合金粉末を使用して圧粉磁芯を製造する方法であって、

前記軟磁性合金粉末と結合材とを混合する結合材混合工程と、

前記軟磁性合金粉末と前記結合材との混合物を圧縮成型する工程と、

前記圧縮成型された前記混合物を熱処理する工程とを備える、

圧粉磁芯の製造方法であり、

前記第1の軟磁性合金粉末材料の第1結晶化開始温度Tx1−50℃以上第2結晶化開始温度Tx2未満の温度範囲ΔTにおいて、前記軟磁性合金粉末の最大発熱温度は、前記第1の軟磁性合金粉末材料の最大発熱温度よりも低く、

前記第1の軟磁性合金粉末材料は、非晶質粉末であり、前記熱処理する工程においてα−Fe微結晶を析出させ、

前記第2の軟磁性合金粉末材料は、非晶質粉末であり、前記第2の軟磁性合金粉末材料の第1結晶化開始温度Tx1は、前記第1の軟磁性合金粉末材料の第2結晶化開始温度Tx2よりも高い

圧粉磁芯の製造方法。 - 組成式FeaBbSicPxCyCuzで表わされ、79≦a≦86at%、5≦b≦13at%、0≦c≦8at%、1≦x≦10at%、0≦y≦5at%、0.4≦z≦1.4at%、及び0.06≦z/x≦1.20を満たす第1の軟磁性合金粉末材料と、第2の軟磁性合金粉末材料とを混合してなる軟磁性合金粉末を使用して圧粉磁芯を製造する方法であって、

前記軟磁性合金粉末と結合材とを混合する結合材混合工程と、

前記軟磁性合金粉末と前記結合材との混合物を圧縮成型する工程と、

前記圧縮成型された前記混合物を熱処理する工程とを備える、

圧粉磁芯の製造方法であり、

前記第1の軟磁性合金粉末材料の第1結晶化開始温度Tx1−50℃以上第2結晶化開始温度Tx2未満の温度範囲ΔTにおいて、前記軟磁性合金粉末の最大発熱温度は、前記第1の軟磁性合金粉末材料の最大発熱温度よりも低く、

前記第1の軟磁性合金粉末材料は、非晶質粉末であり、前記熱処理する工程においてα−Fe微結晶を析出させ、

前記第2の軟磁性合金粉末材料は、結晶性磁性粉末であり、前記熱処理する工程において発熱を伴う結晶化を起こさない

圧粉磁芯の製造方法。 - 請求項1から請求項4までのいずれかに記載の圧粉磁芯の製造方法であって、

前記第2の軟磁性合金粉末材料は、前記第1の軟磁性合金粉末の組成式と同一の組成式で表され且つ前記第1の軟磁性合金粉末の組成とは異なる組成を有する

圧粉磁芯の製造方法。 - 組成式FeaBbSicPxCyCuzで表わされ、79≦a≦86at%、5≦b≦13at%、0≦c≦8at%、1≦x≦10at%、0≦y≦5at%、0.4≦z≦1.4at%、及び0.06≦z/x≦1.20を満たす第1の軟磁性合金粉末材料と、第2の軟磁性合金粉末材料とを混合してなる軟磁性合金粉末を使用して圧粉磁芯を製造する方法であって、

前記軟磁性合金粉末と結合材とを混合する結合材混合工程と、

前記軟磁性合金粉末と前記結合材との混合物を圧縮成型する工程と、

前記圧縮成型された前記混合物を熱処理する工程とを備える、

圧粉磁芯の製造方法であり、

前記第1の軟磁性合金粉末材料の第1結晶化開始温度Tx1−50℃以上第2結晶化開始温度Tx2未満の温度範囲ΔTにおいて、前記軟磁性合金粉末の最大発熱温度は、前記第1の軟磁性合金粉末材料の最大発熱温度よりも低く、

前記第1の軟磁性合金粉末材料は、非晶質粉末であり、前記熱処理する工程においてα−Fe微結晶を析出させ、

前記第2の軟磁性合金粉末材料は、前記熱処理する工程より前にα−Fe微結晶を析出させたナノ結晶化済み粉末である

圧粉磁芯の製造方法。 - 請求項6記載の圧粉磁芯の製造方法であって、

前記第2の軟磁性合金粉末材料は、前記第1の軟磁性合金粉末の組成と同一の組成を有するナノ結晶化済粉末である

圧粉磁芯の製造方法。 - 請求項1から請求項7までのいずれかに記載の圧粉磁芯の製造方法であって、

前記熱処理する工程は、前記第1の軟磁性合金粉末材料の第1結晶化開始温度Tx1−50℃以上第2結晶化開始温度Tx2未満の温度範囲ΔTにおいて行われる

圧粉磁芯の製造方法。 - 請求項1から請求項8までのいずれかに記載の圧粉磁芯の製造方法であって、

前記軟磁性合金粉末は、前記第1の軟磁性合金粉末材料と、前記第2の軟磁性合金粉末材料と、第3の軟磁性合金粉末材料を混合してなり、

前記第3の軟磁性合金粉末材料は、前記熱処理する工程より前にα−Fe微結晶を析出させたナノ結晶化済み粉末、結晶性磁性粉末、又は非晶質粉末から選択される1以上の粉末からなる

圧粉磁芯の製造方法。 - 請求項1から請求項9までのいずれかに記載の圧粉磁芯の製造方法であって、

前記Feの3at%以下を、Ti、V、Zr、Hf、Nb、Ta、Mo、W、Cr、Co、Ni、Al、Mn、Ag、Au、Zn、S、Ca、Sn、As、Sb、Bi、N、O、Mg、白金族元素、及び希土類元素のうち、1種類以上の元素で置換してなる

圧粉磁芯の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012223226A JP6101034B2 (ja) | 2012-10-05 | 2012-10-05 | 圧粉磁芯の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012223226A JP6101034B2 (ja) | 2012-10-05 | 2012-10-05 | 圧粉磁芯の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014075528A JP2014075528A (ja) | 2014-04-24 |

| JP6101034B2 true JP6101034B2 (ja) | 2017-03-22 |

Family

ID=50749468

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012223226A Active JP6101034B2 (ja) | 2012-10-05 | 2012-10-05 | 圧粉磁芯の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6101034B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11996224B2 (en) | 2017-09-29 | 2024-05-28 | Tokin Corporation | Method for manufacturing a powder core, the powder core and an inductor |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016003366A (ja) * | 2014-06-17 | 2016-01-12 | Necトーキン株式会社 | 軟磁性合金粉末並びにそれを用いた圧粉磁芯及びその製造方法 |

| JP6842824B2 (ja) * | 2014-11-25 | 2021-03-17 | 株式会社トーキン | 金属軟磁性合金と磁心の製造方法 |

| JP6459154B2 (ja) * | 2015-06-19 | 2019-01-30 | 株式会社村田製作所 | 磁性体粉末とその製造方法、磁心コアとその製造方法、及びコイル部品 |

| JP6651082B2 (ja) * | 2015-07-31 | 2020-02-19 | Jfeスチール株式会社 | 軟磁性圧粉磁芯の製造方法 |

| JP6898057B2 (ja) * | 2015-07-31 | 2021-07-07 | 株式会社トーキン | 圧粉磁心 |

| JP6663182B2 (ja) * | 2015-08-03 | 2020-03-11 | 株式会社東北マグネットインスティテュート | 圧粉磁芯の製造方法及び圧粉磁芯 |

| JP6309149B1 (ja) | 2017-02-16 | 2018-04-11 | 株式会社トーキン | 軟磁性粉末、圧粉磁芯、磁性部品及び圧粉磁芯の製造方法 |

| KR102004239B1 (ko) * | 2017-10-20 | 2019-07-26 | 삼성전기주식회사 | 코일 부품 |

| US20200316688A1 (en) * | 2017-12-07 | 2020-10-08 | Jfe Steel Corporation | Method for manufacturing atomized metal powder |

| EP4083237A4 (en) * | 2019-12-25 | 2023-03-08 | Tohoku Magnet Institute Co., Ltd. | NANOCRYSTALLINE SOFT MAGNETIC ALLOY |

| JP7662553B2 (ja) * | 2022-02-09 | 2025-04-15 | 株式会社トーキン | 軟磁性粉末 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62263613A (ja) * | 1986-05-09 | 1987-11-16 | Tohoku Metal Ind Ltd | ダストコアの製造方法 |

| JP2002110413A (ja) * | 1999-10-04 | 2002-04-12 | Daido Steel Co Ltd | 磁性混合物 |

| JP2004349585A (ja) * | 2003-05-23 | 2004-12-09 | Hitachi Metals Ltd | 圧粉磁心およびナノ結晶磁性粉末の製造方法 |

| JP2007049073A (ja) * | 2005-08-12 | 2007-02-22 | Nec Tokin Corp | インダクタ及びその製造方法 |

| JP2007134591A (ja) * | 2005-11-11 | 2007-05-31 | Nec Tokin Corp | 複合磁性材料とそれを用いた圧粉磁芯および磁性素子 |

| CN102741437B (zh) * | 2008-08-22 | 2014-12-10 | 牧野彰宏 | 合金组合物、Fe基纳米晶合金及其制造方法和磁性部件 |

| JP5288405B2 (ja) * | 2008-11-13 | 2013-09-11 | Necトーキン株式会社 | インダクタおよびインダクタの製造方法 |

| JP5537534B2 (ja) * | 2010-12-10 | 2014-07-02 | Necトーキン株式会社 | Fe基ナノ結晶合金粉末及びその製造方法、並びに、圧粉磁心及びその製造方法 |

| JP5996160B2 (ja) * | 2010-12-16 | 2016-09-21 | Necトーキン株式会社 | 圧粉磁心、及び圧粉磁心を用いたインダクタ |

-

2012

- 2012-10-05 JP JP2012223226A patent/JP6101034B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11996224B2 (en) | 2017-09-29 | 2024-05-28 | Tokin Corporation | Method for manufacturing a powder core, the powder core and an inductor |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014075528A (ja) | 2014-04-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6101034B2 (ja) | 圧粉磁芯の製造方法 | |

| JP6482718B1 (ja) | 軟磁性材料およびその製造方法 | |

| JP6460276B1 (ja) | 軟磁性合金および磁性部品 | |

| CN104789909B (zh) | 合金组成物、铁基纳米结晶合金及其制造方法 | |

| JP5537534B2 (ja) | Fe基ナノ結晶合金粉末及びその製造方法、並びに、圧粉磁心及びその製造方法 | |

| JP6088192B2 (ja) | 圧粉磁芯の製造方法 | |

| CN111133540B (zh) | 压粉磁芯的制造方法、压粉磁芯以及电感器 | |

| JP5632608B2 (ja) | 軟磁性合金及びそれを用いた磁気部品並びにそれらの製造方法 | |

| JP6472939B2 (ja) | 軟磁性粉末、Fe基ナノ結晶合金粉末、磁性部品及び圧粉磁芯 | |

| JP6245391B1 (ja) | 軟磁性合金および磁性部品 | |

| JP5305126B2 (ja) | 軟磁性粉末、圧粉磁心の製造方法、圧粉磁心、及び磁性部品 | |

| JP6530164B2 (ja) | ナノ結晶軟磁性合金粉末およびそれを用いた圧粉磁芯 | |

| CN108376598B (zh) | 软磁性合金及磁性部件 | |

| JP6842824B2 (ja) | 金属軟磁性合金と磁心の製造方法 | |

| TWI707050B (zh) | 軟磁性合金及磁性部件 | |

| JP6245390B1 (ja) | 軟磁性合金および磁性部品 | |

| JP2016003366A (ja) | 軟磁性合金粉末並びにそれを用いた圧粉磁芯及びその製造方法 | |

| JP2016094651A (ja) | 軟磁性合金および磁性部品 | |

| JP2016094652A (ja) | 軟磁性合金および磁性部品 | |

| JP6314020B2 (ja) | ナノ結晶軟磁性合金粉末を用いた圧粉磁芯とその製造方法 | |

| JP6337994B1 (ja) | 軟磁性合金および磁性部品 | |

| JP6338001B1 (ja) | 軟磁性合金および磁性部品 | |

| JP6436206B1 (ja) | 軟磁性合金および磁性部品 | |

| JP7419127B2 (ja) | 圧粉磁心及びその製造方法 | |

| JP6604407B2 (ja) | 軟磁性合金および磁性部品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150106 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20150106 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160108 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160302 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160426 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161102 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161219 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170208 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170224 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6101034 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313115 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |