JP6036498B2 - リグノセルロース系原料からのエタノールの製造方法 - Google Patents

リグノセルロース系原料からのエタノールの製造方法 Download PDFInfo

- Publication number

- JP6036498B2 JP6036498B2 JP2013080872A JP2013080872A JP6036498B2 JP 6036498 B2 JP6036498 B2 JP 6036498B2 JP 2013080872 A JP2013080872 A JP 2013080872A JP 2013080872 A JP2013080872 A JP 2013080872A JP 6036498 B2 JP6036498 B2 JP 6036498B2

- Authority

- JP

- Japan

- Prior art keywords

- raw material

- saccharification

- fermentation

- treatment

- experimental example

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/10—Biofuels, e.g. bio-diesel

Landscapes

- Preparation Of Compounds By Using Micro-Organisms (AREA)

Description

植物系バイオマス中の多糖類から発酵基質となる単糖や小糖類を製造する方法として、酵素やその酵素を生産する微生物を用いてバイオマスの加水分解を行う酵素糖化法がある。糖化に適したリグノセルロース原料を得るための前処理方法として、破砕などの物理的処理、あるいは、酸処理、アルカリ処理等の化学的処理等の方法が報告されている。酵素糖化を効率的に行うためには、糖化に適した前処理を施した原料を効率的に回収する必要がある。前処理を施したバイオマス原料から糖化に用いる原料(固形分)を回収する方法として、バイオマスをアルコール溶媒中で加熱処理し、ろ過、遠心分離等の方法により固液分離する方法(特許文献1)、バイオマスをアルカリ溶液に浸漬する前処理を施し、ろ過装置、圧搾装置、遠心装置により固液分離する方法(特許文献2)が報告されている。しかし、物理的処理、化学的処理等の前処理を施したリグノセルロース原料には幅広いサイズの繊維が含まれているため、サイズの小さい微細繊維も効率的に回収し糖化に利用することが望ましい。

(1)リグノセルロース原料(原料懸濁液)を60〜600メッシュのフィルターを用いて、篩い処理でリグノセルロース原料(原料懸濁液)から繊維を分離する篩い処理工程、前記篩い処理工程で分離された繊維を酵素糖化処理工程で酵素糖化処理することを特徴とするリグノセルロース系原料からのエタノールの製造方法。

本発明の方法で原料として使用するリグノセルロース系原料としては、木質系として、製紙用樹木、林地残材、間伐材等のチップ又は樹皮、木本性植物の切株から発生した萌芽、製材工場等から発生する鋸屑又はおがくず、街路樹の剪定枝葉、建築廃材等が挙げられ、草本系としてケナフ、稲藁、麦わら、コーンコブ、バガス等の農産廃棄物、油用作物やゴム等の工芸作物の残渣及び廃棄物(例えば、EFB: Empty Fruit Bunch)、草本系エネルギー作物のエリアンサス、ミスカンサスやネピアグラス等が挙げられる。

また、バイオマスとしては、木材由来の紙、古紙、パルプ、パルプスラッジ、スラッジ、下水汚泥等、食品廃棄物、等を原料として利用することができる。これらのバイオマスは、単独、あるいは複数を組み合わせて使用することができる。また、バイオマスは、乾燥固形物であっても、水分を含んだ固形物であっても、スラリーであっても用いることができる。

本発明では、前記リグノセルロース原料に機械的処理を施す。機械的処理としては、切断、裁断、破砕、磨砕等の任意の機械的手段が挙げられ、リグノセルロースを次工程の化学的処理工程で糖化され易い状態にすることである。使用する機械装置については特に限定されないが、例えば、一軸破砕機、二軸破砕機、ハンマークラッシャー、レファイナー、ニーダー、ボールミル等を用いることができる。

原料を洗浄する方法としては、例えば、原料に洗浄水を供給して原料に混合されている異物を除く方法、あるいは、原料を水中に浸漬し異物を沈降させて取り除く方法等が挙げられる。また、メタルトラップ等の洗浄装置を用いて異物を原料から分離する方法が挙げられる。

原料に異物が含まれていると、破砕や磨砕等の機械的処理に要する消費電力が増加したり、機械的処理で用いるレファイナーのディスク(プレート)等の装置の部品を破損させる可能性がある。また、異物が原因となって配管が詰まる等の製造工程内でトラブルを起こす等の問題が発生するため、洗浄工程を導入することが望ましい。

前記、機械的処理を施したリグノセルロース原料を次に化学的処理する。化学的処理としては、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、炭酸ナトリウム及び炭酸水素ナトリウムから選ばれる1種以上のアルカリ薬品、又は、亜硫酸ナトリウムと前記アルカリ薬品の中から選ばれる1種以上のアルカリ薬品を含有する溶液に浸漬する化学的処理を含む前処理である。また、オゾン、二酸化塩素などの酸化剤による化学的処理も可能である。

化学的処理は、前記機械的処理と組み合わせてそれらの前処理の後処理として行うことが好適である。

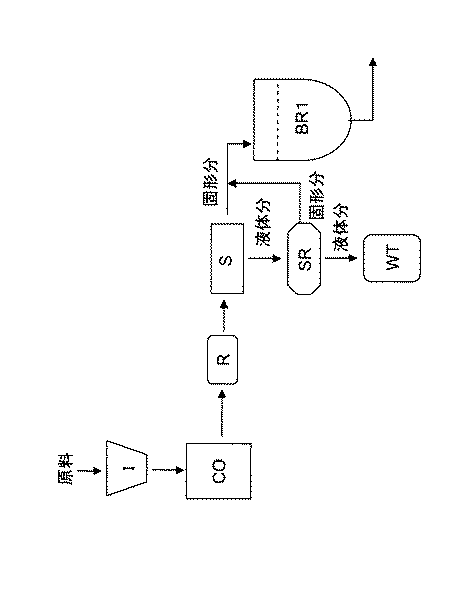

図1に示すように、前記化学的処理により得られたリグノセルロース原料をレファイナーRのディスク(プレート)のクリアランスを0.1〜2.0mmの範囲で磨砕することが好ましく、0.1〜1.0mmの範囲がさらに好ましく、0.1〜0.5mmの範囲が特に好ましい。使用するレファイナーとしては、シングルディスクレファイナー、ダブルディスクレファイナー等を使用することができ相対するディスクのクリアランスを0.1〜2.0mmの範囲に設定できるレファイナーであれば特に制限なく使用することができる。ディスクのクリアランスが2.0mmを超えると糖化または併行糖化発酵で得られる糖収率が低下するため好ましくない。一方、ディスクのクリアランスが0.1mmより小さいとレファイナーで磨砕処理した後の加水分解物(固形分)の収率が低下し、また、レファイナーの運転に要する電気消費量が増大するため好ましくない。

レファイナーのディスク(プレート)の材質、ディスクの型、ディスク面の刃の型、ディスク面に対する刃の方向等のディスクの形状については効果が得られる材質、形状であれば、特に制限なく使用することができる。

図1に示すように、前記の磨砕処理が施されたリグノセルロース系原料(原料懸濁液)を篩い処理装置SRで原料懸濁液から繊維を分離する。篩い処理の方法としては、繊維を分離できる篩い処理装置であれば特に限定なく用いることができる。篩い処理装置としては、スクリーン、フィルタープレス、ベルトプレス、ロータリープレス、ドラムフィルター、ディスクフィルター等を用いることができる。篩い処理装置のフィルターのメッシュ(網目)は60メッシュ〜600メッシュ(28〜250μm)が好ましく、150メッシュ〜400メッシュ(39〜97μm)が好ましい。処理効率を向上させるために、篩い処理装置に振動装置をつけて振動を加えてもよい。前記の篩い処理で分離された繊維は、60メッシュよりもサイズの大きい繊維と比較しリグニン含量が低く、酵素により糖化され易い。

殺菌処理は、酸やアルカリなど、菌の生育困難なpHに原料を晒す方法でも良いが、高温下で処理する方法でも良く、両方を組み合わせても良い。酸、アルカリ処理後の原料については、中性付近、もしくは、糖化及び/又は糖化発酵工程に適したpHに調整した後に原料として使用することが好ましい。また、高温殺菌した場合も、室温もしくは糖化発酵工程に適した温度まで降温させてから原料として使用することが好ましい。このように、温度やpHを調整してから原料を送り出すことで、好適pH、好適温度外に酵素が晒されて、失活することを防ぐことができる。

酵素糖化反応に適した前処理が施されたリグノセルロース系原料は、適量の水と酵素と混合されて原料懸濁液とされ、糖化工程へ供給される。リグノセルロース系原料は酵素(セルラーゼ、ヘミセルラーゼ)により糖化(セルロース→グルコース、ヘミセルロース→グルコース、キシロース)される。

酵素糖化反応に適した前処理が施されたリグノセルロース系原料は、適量の水と酵素と混合されて原料懸濁液とされ、さらに酵母等の微生物と混合されて併行糖化発酵工程へ供給される。リグノセルロース系原料は酵素により糖化され、生成された糖が酵母によりエタノールに発酵される。

各セルロース分解酵素は、夫々の活性を有する酵素を適宜の量で添加しても良いが、市販されているセルラーゼ製剤は、上記の各種のセルラーゼ活性を有すると同時に、ヘミセルラーゼ活性も有しているものが多いので市販のセルラーゼ製剤を用いれば良い。

原料固形分100質量部に対するセルラーゼ製剤の使用量は、0.5〜100質量部が好ましく、1〜50質量部が特に好ましい。

回収された固形分(残渣)は糖化工程または併行糖化発酵工程へ移送し糖化発酵の原料として用いることもできる。

固液分離工程で分離された液体分(濾液)は蒸留工程へ移送される。

蒸留工程では、減圧蒸留装置により発酵生成物としてエタノールが蒸留分離される。減圧下では低い温度で発酵生成物を分離できるため、酵素の失活を防ぐことができる。減圧蒸留装置としては、ロータリーエバポレーター、フラッシュエバポレーターなどを用いることができる。

蒸留温度は25〜60℃が好ましい。25℃未満であると、生成物の蒸留に時間がかかって生産性が低下する。また、60℃より高いと、酵素が熱変性して失活してしまい、新たに追加する酵素量が増加するため経済性が悪くなる。

蒸留後の蒸留残渣留分中に残る発酵生成物濃度は0.1質量%以下であることが好ましい。このような濃度にすることによって、後段の固液分離工程において固形物とともに排出される発酵生成物量を低減することができ、収率を向上させることができる。

蒸留残液は、遠心分離工程へ移送され残留している残渣を遠心分離によって除去した後、液体留分は併行糖化発酵工程に循環されるか又は二次併行糖化発酵工程(前記、一次併行糖化発酵工程とは異なる第2の併行糖化発酵工程)へ移送される。二次併行糖化発酵工程では、新しいリグノセルロース原料を添加して糖化発酵させることもできるし、キシロース等の五炭糖の発酵を目的とした発酵を行うことができる。遠心分離後の液体留分には酵素が含まれており、併行糖化発酵工程または二次併行糖化発酵工程で再利用される。一方、遠心分離後の残渣には、酵素、リグニン、酵母が含まれている。リグニンは、燃焼原料として回収しエネルギーとして利用することもできるし、リグニンを回収し有効利用することもできる。また、酵母を残渣から分離して、糖化発酵工程で再利用することもできる。

[前処理]

チップ状のユーカリ・グロブラスの林地残材(樹皮70%、枝葉30%)を20mmの丸孔スクリーンを取り付けた一軸破砕機(西邦機工社製、SC−15)で破砕し原料として用いた。

上記原料1kg(絶乾重量)に対して97%亜硫酸ナトリウム50g及び水酸化ナトリウム1gを添加後、水を添加し水溶液の容量を10Lに調製した。前記原料懸濁液を混合後、170℃で1時間加熱した。加熱処理後の原料懸濁液をレファイナー(熊谷理器工業製、KRK高濃度ディスクレファイナー)でディスクのクリアランスを1.0mmに設定し磨砕した。この磨砕した原料懸濁液を600メッシュ(28μm)のフィルターを用いてスクリーンで繊維(原料1)と液体分(繊維を除去した後の液体分)に固液分離した。固液分離後の繊維(原料1)を原料として糖化試験を実施し、原料から得られる糖収率を算出した。また、原料のカッパー価(リグニン含量の指標)をJIS P 8211に準拠の測定法で測定した。

前記で得られた繊維を原料として試験管内で糖化試験を下記の方法で行った。

300ml容三角フラスコ(滅菌済)に原料の最終濃度が、2.5質量%となるように添加した。次に、市販セルラーゼ(Accellerase DUET、ジェネンコア社製)2.5mlを添加し、最終容量を蒸留水で100mlにメスアップした。この混合液を37℃で24時間培養(糖化)した。培養後の培養液を遠心分離(5000rpm、20分間)し、上清液の全糖濃度を測定した。得られたデータより糖収率(得られた全糖量/原料に含まれる炭水化物量×100)を算出した。結果を表1に示す。

実験例1において、磨砕した原料懸濁液を400メッシュ(39μm)のフィルターを用いてスクリーンで繊維(原料2)を分離した。原料2を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。結果を表1に示す。

実験例1において、磨砕した原料懸濁液を200メッシュ(75μm)のフィルターを用いてスクリーンで繊維(原料3)を分離した。原料3を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。結果を表1に示す。

実験例1において、磨砕した原料懸濁液を60メッシュ(250μm)のフィルターを用いてスクリーンで繊維(原料4)を分離した。原料4を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。結果を表1に示す。

実験例1において、磨砕した原料懸濁液を30メッシュ(500μm)のフィルターを用いてスクリーンで繊維(原料5)を分離した。原料5を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。実験例5を比較例とした。結果を表1に示す。

実験例1において、磨砕した原料懸濁液を16メッシュ(1000μm)のフィルターを用いてスクリーンで繊維(原料6)を分離した。原料6を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。実験例6を比較例とした。結果を表1に示す。

以上の結果から、磨砕処理後の原料懸濁液を60〜600メッシュのスクリーンを通過させて回収した繊維は、リグニン含量が低く糖化の原料として適していることが判明した。この繊維を糖化の原料として用いることによりエタノール発酵の原料となる糖の生産性を高めることができる。

実験例1で得られた繊維(原料1)を原料として用いて下記の方法で試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表2に示す。

[糖化発酵試験]

液体培地A(ポリペプトン5g/L、酵母エキス3g/L、麦芽エキス3g/L、グルコース30g/L、蒸留水に溶解、pH 5.6)100mlと液体培地B(ポリペプトン15g/L、酵母エキス10g/L、麦芽エキス10g/L:蒸留水に溶解)20mlを混合した培地で市販酵母(商品名:Maurivin: Mauri Yeast Australia Pty Limited)を30℃、24時間培養した。培養後の培養液100mlを遠心分離(5000rpm、20分間)し、上清を取り除き培養液の容量を10mlに調製(酵母を集菌)した(濃縮酵母菌体)。

300ml容三角フラスコ(滅菌済)に原料の最終濃度が5質量%になるように添加した。次に、濃縮酵母菌体10ml、市販セルラーゼ(Accellerase DUET、ジェネンコア社製)2.5mlを添加し、最終容量を蒸留水で100mlにメスアップした。この混合液を30℃で24時間培養(糖化発酵)した。培養後の培養液を遠心分離(5000rpm、20分間)し、上清液のエタノール濃度を測定した。

実験例2で得られた繊維(原料2)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表2に示す。

実験例3で得られた繊維(原料3)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表2に示す。

実験例4で得られた繊維(原料4)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表2に示す。

実験例5で得られた繊維(原料5)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表2に示す。

実験例6で得られた繊維(原料6)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表2に示す。

以上の結果から、磨砕処理後の原料懸濁液を60〜600メッシュのスクリーンを通過させて回収した繊維を糖化発酵の原料として用いることによりエタノール生産性を高めることができる。

[前処理]

チップ状のユーカリ・グロブラスの林地残材(樹皮70%、枝葉30%)を20mmの丸孔スクリーンを取り付けた一軸破砕機(西邦機工社製、SC−15)で破砕し原料として用いた。

上記原料1kg(絶乾重量)に対して97%亜硫酸ナトリウム50g及び水酸化ナトリウム1gを添加後、水を添加し水溶液の容量を10Lに調製した。前記原料懸濁液を混合後、170℃で1時間加熱した。加熱処理後の原料懸濁液をレファイナー(熊谷理器工業製、KRK高濃度ディスクレファイナー)でディスクのクリアランスを1.0mmに設定し磨砕した。この磨砕した原料懸濁液に水を連続的に添加しながらスクリュープレス(富国工業社製、SHX−200X1500L、フィルター:14メッシュ(1.2mm))で繊維(原料A)と液体分に固液分離した。固液分離後の固形分(原料A)を原料として実験例1と同様の方法で糖化試験を実施し、原料から得られる糖収率を算出した。また、原料のカッパー価(リグニン含量の指標)をJIS P 8211に準拠の測定法で測定した。実験例13を比較例とした。結果を表3に示す。

実験例13において、スクリュープレスで分離された液体分を600メッシュ(28μm)のフィルターを用いてスクリーンで繊維(原料7)を分離した。原料7を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。結果を表3に示す。

実験例13において、スクリュープレスで分離された液体分を400メッシュ(39μm)のフィルターを用いてスクリーンで繊維(原料8)を分離した。原料8を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。結果を表3に示す。

実験例13において、スクリュープレスで分離された液体分を200メッシュ(75μm)のフィルターを用いてスクリーンで繊維(原料9)を分離した。原料9を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。結果を表3に示す。

実験例13において、スクリュープレスで分離された液体分を60メッシュ(250μm)のフィルターを用いてスクリーンで繊維(原料10)を分離した。原料10を用いて実験例1と同様の方法で糖収率及びカッパー価を測定した。結果を表3に示す。

以上の結果から、スクリュープレスで分離された液体分を60〜600メッシュのフィルターを用いてスクリーンを通過させて回収した繊維は、リグニン含量が低く糖化の原料として適していることが判明した。この繊維を糖化の原料として用いることによりエタノール発酵の原料となる糖の生産性を高めることができる。

実験例13で得られた繊維(原料A)を原料として用いて実験例7と同様の方法で試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表4に示す。

実験例14で得られた繊維(原料7)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表4に示す。

実験例15で得られた繊維(原料8)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表4に示す。

実験例16で得られた繊維(原料9)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表4に示す。

実験例17で得られた繊維(原料10)を原料として用いて試験管内で糖化発酵試験を行いエタノール生産量を測定した。結果を表4に示す。

以上の結果から、スクリュープレスで分離された液体分を60〜600メッシュのフィルターを用いてスクリーンを通過させて回収した繊維を糖化発酵の原料として用いることによりエタノール生産性を高めることができる。

実験例1において、スクリーンの代わりに600メッシュ(28μm)のフィルターを用いてドラムフィルターで試験した以外は全て実験例1と同様の方法で試験した。固液分離後の固形分(原料11)を原料として糖化試験を実施した。結果を表5に示す。

実験例2において、スクリーンの代わりに400メッシュ(39μm)のフィルターを用いてドラムフィルターで試験した以外は全て実験例2と同様の方法で試験した。固液分離後の固形分(原料12)を原料として糖化試験を実施した。結果を表5に示す。

実験例3において、スクリーンの代わりに200メッシュ(75μm)のフィルターを用いてドラムフィルターで試験した以外は全て実験例3と同様の方法で試験した。固液分離後の固形分(原料13)を原料として糖化試験を実施した。結果を表5に示す。

実験例4において、スクリーンの代わりに60メッシュ(250μm)のフィルターを用いてドラムフィルターで試験した以外は全て実験例4と同様の方法で試験した。固液分離後の固形分(原料14)を原料として糖化試験を実施した。結果を表5に示す。

実験例5において、スクリーンの代わりに30メッシュ(500μm)のフィルターを用いてドラムフィルターで試験した以外は全て実験例5と同様の方法で試験した。固液分離後の固形分(原料15)を原料として糖化試験を実施した。結果を表5に示す。

以上の結果から、磨砕処理後の原料懸濁液を60〜600メッシュのフィルターを用いてドラムフィルターで回収した繊維は、リグニン含量が低く糖化の原料として適していることが判明した。この繊維を糖化の原料として用いることによりエタノール発酵の原料となる糖の生産性を高めることができる。

CO:加熱処理装置

R:磨砕処理装置(レファイナー)

S:スクリュープレス

SR:篩い処理装置

WT:洗浄液タンク

BR:糖化発酵槽(併行糖化発酵槽)

Claims (3)

- リグノセルロース系原料の懸濁液を、化学的処理工程で化学的処理をし、続いて磨砕処理工程で磨砕処理をした後、固液分離工程で8〜16メッシュのフィルターを用いた固液分離装置により繊維分と液体分に分離し、繊維分を分離した後の液体分を篩い処理工程で60〜600メッシュのフィルターを用いた篩い処理をすることにより繊維分を分離し、分離した繊維分を酵素糖化反応による糖化処理と糖化処理で生成する糖類のエタノール発酵微生物による発酵処理を行う処理工程で処理することを特徴とする、リグノセルロース系原料からのエタノールの製造方法。

- 前記8〜16メッシュのフィルターを用いた固液分離装置がスクリュープレスであることを特徴とする、請求項1に記載のリグノセルロース系原料からのエタノールの製造方法。

- 前記酵素糖化反応による糖化処理と糖化処理で生成する糖類のエタノール発酵微生物による発酵処理を行う処理工程が、酵素糖化反応による糖化処理工程と、引き続き、生成する糖類のエタノール発酵微生物による発酵処理工程とを順次行う工程、及び、酵素糖化反応による糖化処理と糖化処理で生成する糖類のエタノール発酵微生物による発酵処理とを併行して行う併行糖化発酵処理工程から選ばれるいずれかの工程であることを特徴とする、請求項1又は2に記載のリグノセルロース系原料からのエタノールの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013080872A JP6036498B2 (ja) | 2012-04-26 | 2013-04-09 | リグノセルロース系原料からのエタノールの製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012100889 | 2012-04-26 | ||

| JP2012100889 | 2012-04-26 | ||

| JP2013080872A JP6036498B2 (ja) | 2012-04-26 | 2013-04-09 | リグノセルロース系原料からのエタノールの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016102895A Division JP6213612B2 (ja) | 2012-04-26 | 2016-05-24 | リグノセルロース系原料からのエタノールの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013240320A JP2013240320A (ja) | 2013-12-05 |

| JP6036498B2 true JP6036498B2 (ja) | 2016-11-30 |

Family

ID=49841893

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013080872A Active JP6036498B2 (ja) | 2012-04-26 | 2013-04-09 | リグノセルロース系原料からのエタノールの製造方法 |

| JP2016102895A Active JP6213612B2 (ja) | 2012-04-26 | 2016-05-24 | リグノセルロース系原料からのエタノールの製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016102895A Active JP6213612B2 (ja) | 2012-04-26 | 2016-05-24 | リグノセルロース系原料からのエタノールの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (2) | JP6036498B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015159755A (ja) * | 2014-02-27 | 2015-09-07 | 王子ホールディングス株式会社 | リグノセルロース含有バイオマスからのエタノール製造方法 |

| JP6331490B2 (ja) * | 2014-03-05 | 2018-05-30 | 王子ホールディングス株式会社 | リグノセルロース含有バイオマスからのエタノール製造方法 |

| JP5694588B1 (ja) * | 2014-04-15 | 2015-04-01 | キッコーマン株式会社 | 加工飲食品及び容器詰飲料 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4697858B2 (ja) * | 2005-02-28 | 2011-06-08 | 株式会社雪国まいたけ | キノコ廃菌床の前処理及びその利用による糖、エタノールへの変換方法 |

| JP5278991B2 (ja) * | 2007-11-21 | 2013-09-04 | 独立行政法人産業技術総合研究所 | リグノセルロース系バイオマスからエタノール原料およびエタノールを製造する方法 |

| US20110207177A1 (en) * | 2008-10-30 | 2011-08-25 | Oji Paper Co., Ltd. | Sugar production process and ethanol production process |

| BRPI1013829A2 (pt) * | 2009-04-20 | 2019-09-24 | Qteros Inc | composições e métodos para fermentação de biomassa |

| CN103189521B (zh) * | 2010-08-31 | 2015-11-25 | 王子控股株式会社 | 含木质纤维素的生物质的酶解糖化处理方法以及由含木质纤维素的生物质制造乙醇的方法 |

-

2013

- 2013-04-09 JP JP2013080872A patent/JP6036498B2/ja active Active

-

2016

- 2016-05-24 JP JP2016102895A patent/JP6213612B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP6213612B2 (ja) | 2017-10-18 |

| JP2013240320A (ja) | 2013-12-05 |

| JP2016146849A (ja) | 2016-08-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2809519C (en) | Method for enzymatic saccharification treatment of lignocellulose-containing biomass, and method for producing ethanol from lignocellulose-containing biomass | |

| US20110207177A1 (en) | Sugar production process and ethanol production process | |

| JP5685959B2 (ja) | リグノセルロース含有バイオマスからの有価物の製造方法 | |

| JP4930650B1 (ja) | リグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP6213612B2 (ja) | リグノセルロース系原料からのエタノールの製造方法 | |

| JP6256967B2 (ja) | リグノセルロース含有バイオマスの前処理方法 | |

| JP2014018178A (ja) | リグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP5924192B2 (ja) | リグノセルロース含有バイオマスの酵素糖化処理方法 | |

| JP5862376B2 (ja) | リグノセルロース系原料からのエタノール製造方法。 | |

| JP6331490B2 (ja) | リグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP2014090707A (ja) | リグノセルロース含有バイオマスの酵素糖化処理方法及びリグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP5910427B2 (ja) | リグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP6123504B2 (ja) | エタノールの製造方法 | |

| JP2014039492A (ja) | リグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP2015167480A (ja) | リグノセルロース含有バイオマスの酵素糖化処理方法 | |

| JP2015012857A (ja) | バイオマス原料からのエタノール製造方法 | |

| JP6528928B2 (ja) | リグノセルロース系原料からのエタノール製造方法 | |

| JP6492724B2 (ja) | リグノセルロース含有バイオマスの破砕方法 | |

| JP2013183690A (ja) | リグノセルロース含有バイオマスの前処理方法 | |

| JP6375645B2 (ja) | リグノセルロースからのエタノール製造方法 | |

| JP6343967B2 (ja) | フェルラ酸を製造する方法 | |

| JP5910367B2 (ja) | リグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP2015159755A (ja) | リグノセルロース含有バイオマスからのエタノール製造方法 | |

| JP2015167487A (ja) | リグノセルロース含有リグノセルロースからのエタノール製造方法 | |

| JP2013247924A (ja) | リグノセルロース含有バイオマスの前処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150609 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160323 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160329 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160524 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20160524 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161004 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161017 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6036498 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |