JP5972527B2 - 伝熱管内面又は蒸発管内面の減肉状態監視装置 - Google Patents

伝熱管内面又は蒸発管内面の減肉状態監視装置 Download PDFInfo

- Publication number

- JP5972527B2 JP5972527B2 JP2010225272A JP2010225272A JP5972527B2 JP 5972527 B2 JP5972527 B2 JP 5972527B2 JP 2010225272 A JP2010225272 A JP 2010225272A JP 2010225272 A JP2010225272 A JP 2010225272A JP 5972527 B2 JP5972527 B2 JP 5972527B2

- Authority

- JP

- Japan

- Prior art keywords

- heat transfer

- laser

- moving

- transfer tube

- tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/02—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness

- G01B11/06—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F22—STEAM GENERATION

- F22B—METHODS OF STEAM GENERATION; STEAM BOILERS

- F22B37/00—Component parts or details of steam boilers

- F22B37/002—Component parts or details of steam boilers specially adapted for nuclear steam generators, e.g. maintenance, repairing or inspecting equipment not otherwise provided for

- F22B37/003—Maintenance, repairing or inspecting equipment positioned in or via the headers

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/24—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- High Energy & Nuclear Physics (AREA)

- Thermal Sciences (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Length Measuring Devices By Optical Means (AREA)

Description

(1) 例えば陸用ボイラ用蒸発管は、燃焼雰囲気中にあり、燃焼排ガス中のNOxを抑制するために還元雰囲気にさらされているため、硫化物の付着による腐食が進行する、という問題がある。

(2) また、例えば脱硫装置用熱交換器内では脱硫プロセスにおいて生成する硫化物による伝熱管への付着による腐食が発生する、という問題がある。

(3) 例えば熱交換器伝熱管では長期間に亙っての使用により、その内径が水の磨耗により減肉が発生する、という問題がある。

特許文献1及び2の提案では、配管部材中の欠陥や腐食に関する情報は得られるが、表面の位置情報を取得することは困難であるという問題がある。

また、測定の都度、壁表面にセンサ部の圧着が必須となる。

また、熱交換器内部のように循環冷却水の磨耗による減肉に関する表面位置の変化状態の取得を把握することができない、という問題がある。

また、熱交換器内部のように循環冷却水の磨耗による減肉に関する表面位置の変化状態取得を把握することができない、という問題がある。

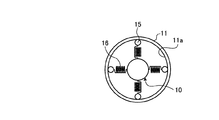

図1に示すように、伝熱管内面又は蒸発管内面の減肉状態監視装置10は、伝熱管内面又は蒸発管内面の減肉状態を監視する監視装置であって、伝熱管内面又は蒸発管内面のフィンチューブ11に沿って移動する移動手段12と、前記移動手段12に設けられ、伝熱管又は蒸発管の表面の減肉状態をレーザ計測するレーザ計測手段13と、レーザ計測手段13にレーザ光を導入する導光路及び反射光を伝達する導出路を備えたケーブル手段14と、前記レーザ計測手段13のデータを過去のデータ又は標準データと比較して、現在の減肉状態を判定する減肉状態判定手段とを具備するものである。

図中、符号15は移動車輪を図示する。

図5に示すように、排ガス80が導入され、熱媒体83と熱交換する熱交換器が設けられている。

熱交換器は、熱回収器81と再加熱器82とを熱媒体83が循環するための熱媒体循環通路84を有する。熱媒体83は、熱媒体循環通路84を介して熱回収器81と再加熱器82との間を循環している。熱回収器81と再加熱器82との各々の内部に設けられる熱媒体循環通路84の表面には、複数のフィンがフィンチューブ11に設けられている。熱媒体循環通路84には熱交換部86が設けられ、熱媒体83をスチーム87と熱交換することで、熱媒体83の媒体温度を調整することができる。

図2に示すように、減肉状態を伝熱管内面又は蒸発管内面の減肉状態監視装置10において、プリズム33の代わりにミラー35を用いるようにしてもよい。

これにより、フィンチューブ11の管壁からの反射面の位置をレーザ変位センサで連続的に読み取ることにより、それらの減肉状態を計測するようにしている。

この際、計測の基準点からの位置情報を記録することにより、レーザ変位センサからの表面情報と共に、監視作業者の情報処理装置内に記録されると共に、画面上に表示される。

図3及び図4に示すように、伝熱管内面又は蒸発管内面の減肉状態監視装置10において、バネ16を介して移動車輪15を設けることで、フィンチューブ11が屈曲している場合に、バネ16等を利用して内壁面に密着させるようにしている。

11 フィンチューブ

11a 内面

12 移動手段

13 レーザ計測手段

14 ケーブル手段

Claims (3)

- 伝熱管内面又は蒸発管内面の減肉状態を監視する監視装置であって、

伝熱管内面又は蒸発管内面に沿って移動する移動手段と、

前記移動手段に設けられ、伝熱管内面又は蒸発管内面の減肉状態をレーザ計測するレーザ計測手段と、

前記レーザ計測手段にレーザ光を導入する導光路及び反射光を伝達する導出路と、

前記レーザ計測手段のデータを過去のデータ又は標準データと比較して、現在の減肉状態を判定する減肉状態判定手段とを具備し、

前記移動手段が、移動方向と直交する方向に上下左右に設けた4つの移動車輪を、その移動方向の前後にそれぞれ有し、これらの移動車輪が前記伝熱管内面又は蒸発管内面の壁面に密着させるバネを介して設けられていると共に、

前記レーザ計測手段が、レーザ変位センサを有するセンサヘッドと、前記レーザ光の焦点距離を短縮するプリズム又はミラーとを具備し、レーザ変位センサから出射するレーザ光を導光し、内面に垂直に放射すると共に、レーザ光の反射面を壁面に360度移動させ、反射面の位置をレーザ変位センサで連続的に読み取りつつ、減肉状態を計測することを特徴とする伝熱管内面又は蒸発管内面の減肉状態監視装置。 - 請求項1において、

前記移動手段を一時的に停止する停止手段を有することを特徴とする伝熱管内面又は蒸発管内面の減肉状態監視装置。 - 請求項1又は2において、

前記レーザ計測手段は、前記移動手段の移動により、フィンチューブ内面を順次移動しつつ減肉状態を計測することを特徴とする伝熱管内面又は蒸発管内面の減肉状態監視装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010225272A JP5972527B2 (ja) | 2010-10-04 | 2010-10-04 | 伝熱管内面又は蒸発管内面の減肉状態監視装置 |

| PCT/JP2011/072319 WO2012046611A1 (ja) | 2010-10-04 | 2011-09-29 | 伝熱管内面又は蒸発管内面の減肉状態監視装置 |

| US13/877,135 US8743379B2 (en) | 2010-10-04 | 2011-09-29 | Device for monitoring thickness reduction of inner surface in heat transfer tube or inner surface in evaporation tube |

| EP11830544.0A EP2626624A4 (en) | 2010-10-04 | 2011-09-29 | DEVICE FOR THIN REDUCING THE INTERIOR IN A HEAT TRANSFER TUBE OR THE INTERIOR IN AN EVAPORATIVE TUBE |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010225272A JP5972527B2 (ja) | 2010-10-04 | 2010-10-04 | 伝熱管内面又は蒸発管内面の減肉状態監視装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012078037A JP2012078037A (ja) | 2012-04-19 |

| JP2012078037A5 JP2012078037A5 (ja) | 2013-09-19 |

| JP5972527B2 true JP5972527B2 (ja) | 2016-08-17 |

Family

ID=45927606

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010225272A Expired - Fee Related JP5972527B2 (ja) | 2010-10-04 | 2010-10-04 | 伝熱管内面又は蒸発管内面の減肉状態監視装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US8743379B2 (ja) |

| EP (1) | EP2626624A4 (ja) |

| JP (1) | JP5972527B2 (ja) |

| WO (1) | WO2012046611A1 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103644853B (zh) * | 2013-12-16 | 2015-12-02 | 中国石油大学(北京) | 一种智能清管器的附属装置 |

| US20160231555A1 (en) * | 2015-02-09 | 2016-08-11 | Visicon Technologies, Inc. | Borescope Inspection System |

| KR101945508B1 (ko) * | 2017-07-27 | 2019-02-08 | 한국광기술원 | 레이저를 이용한 배관 내부 검사장치 |

| CN110094714B (zh) * | 2019-04-09 | 2023-11-28 | 华电电力科学研究院有限公司 | 一种便于拆卸的电厂锅炉用冷却装置及其工作方法 |

| CN111562589A (zh) * | 2020-04-20 | 2020-08-21 | 国网浙江省电力有限公司电力科学研究院 | 一种电站锅炉水冷壁结渣程度的监视方法 |

| CN112082504B (zh) * | 2020-09-13 | 2022-04-01 | 中北大学 | 基于线结构光检测法的深孔内壁几何结构检测机器人系统 |

| WO2024178101A1 (en) * | 2023-02-22 | 2024-08-29 | Kai Systems | Internal tube fouling sensors, systems, and methods |

| CN116753853B (zh) * | 2023-08-21 | 2023-11-17 | 昆明学院 | 一种电线表皮绝缘层检测设备及方法 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4199258A (en) * | 1978-04-14 | 1980-04-22 | Electric Power Research Institute, Inc. | Distance measuring device and method |

| JPH0733996B2 (ja) * | 1986-08-26 | 1995-04-12 | 三菱電機株式会社 | 管内面形状検出装置 |

| JP2510610B2 (ja) | 1987-08-03 | 1996-06-26 | 株式会社日立製作所 | 配管用超音波プロ−ブ |

| US4798002A (en) * | 1987-10-06 | 1989-01-17 | The United States Of America As Represented By The United States Department Of Energy | Wall thickness measuring method and apparatus |

| FR2631697B1 (fr) * | 1988-05-17 | 1991-07-26 | Hispano Suiza Sa | Appareil pour le controle optique du profil interne d'un tube ou d'un alesage |

| JPH0257974A (ja) * | 1988-08-24 | 1990-02-27 | Chiyoda Corp | 管内走行装置 |

| JP3072860B2 (ja) | 1991-02-19 | 2000-08-07 | 東京瓦斯株式会社 | 配管探傷センサ |

| JP2533694B2 (ja) * | 1991-03-08 | 1996-09-11 | 日本電信電話株式会社 | 光ビ―ム走査型距離測定方法 |

| US5362962A (en) * | 1993-04-16 | 1994-11-08 | Edison Welding Institute | Method and apparatus for measuring pipeline corrosion |

| EP0710351A4 (en) * | 1993-07-20 | 1996-11-20 | Commw Scient Ind Res Org | CONDUIT INSPECTION SYSTEM |

| JPH0743119A (ja) * | 1993-07-27 | 1995-02-10 | Nkk Corp | 管体の寸法測定装置 |

| JPH0729405U (ja) * | 1993-11-01 | 1995-06-02 | 三菱重工業株式会社 | 管内面検査装置 |

| JPH07286828A (ja) * | 1994-04-19 | 1995-10-31 | Kobe Steel Ltd | 管内検査装置 |

| DE4415582C2 (de) * | 1994-05-04 | 1997-03-06 | Autec Gmbh | Optische Abstandsmeßvorrichtung zur Abstandsmessung in Hohlräumen |

| JPH0894325A (ja) * | 1994-09-29 | 1996-04-12 | Babcock Hitachi Kk | 伝熱管の管肉厚計測装置 |

| JPH08178627A (ja) * | 1994-12-26 | 1996-07-12 | Sumitomo Wiring Syst Ltd | 管厚検査方法 |

| JPH10332646A (ja) | 1997-06-04 | 1998-12-18 | Ishikawajima Harima Heavy Ind Co Ltd | スパイラルフィンチューブのフィン溶接部の超音波探傷検査装置 |

| EP1305594B1 (en) * | 2000-05-30 | 2010-01-06 | OYO Corp. USA | Apparatus and method for detecting defects or damage inside a sewer pipeline |

| US6931149B2 (en) * | 2002-04-19 | 2005-08-16 | Norsk Elektro Optikk A/S | Pipeline internal inspection device and method |

| JP4228907B2 (ja) * | 2003-12-19 | 2009-02-25 | Jfeエンジニアリング株式会社 | 管内検査方法 |

| DE502005003829D1 (de) * | 2005-01-13 | 2008-06-05 | Plast Control Gmbh | Vorrichtung und Verfahren zur kapazitiven Vermessung von Materialien |

| DE102005059550A1 (de) * | 2005-12-13 | 2007-06-14 | Siemens Ag | Optische Messvorrichtung zum Vermessen eines Hohlraums |

| DE202006017076U1 (de) * | 2006-11-08 | 2007-01-04 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Vorrichtung zur Inspektion einer Rohrleitung |

| CA2568021A1 (fr) * | 2006-11-20 | 2008-05-20 | Colmatec Inc. | Dispositif pour mesurer des fissures dans des conduites |

| JP5129727B2 (ja) * | 2008-01-31 | 2013-01-30 | 三菱重工業株式会社 | ボイラ火炉蒸発管の検査装置および検査方法 |

| NO333307B1 (no) * | 2008-11-24 | 2013-04-29 | Statoil Asa | Anordning og fremgangsmate for optisk maling av tykkelsen av enhver avsetning av materiale pa innerveggen til en konstruksjon |

-

2010

- 2010-10-04 JP JP2010225272A patent/JP5972527B2/ja not_active Expired - Fee Related

-

2011

- 2011-09-29 US US13/877,135 patent/US8743379B2/en not_active Expired - Fee Related

- 2011-09-29 EP EP11830544.0A patent/EP2626624A4/en not_active Withdrawn

- 2011-09-29 WO PCT/JP2011/072319 patent/WO2012046611A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012078037A (ja) | 2012-04-19 |

| US20130182265A1 (en) | 2013-07-18 |

| WO2012046611A1 (ja) | 2012-04-12 |

| US8743379B2 (en) | 2014-06-03 |

| EP2626624A4 (en) | 2016-12-21 |

| EP2626624A1 (en) | 2013-08-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5972527B2 (ja) | 伝熱管内面又は蒸発管内面の減肉状態監視装置 | |

| RU2320958C2 (ru) | Система и способ для обнаружения поверхностных дефектов удлиненного прутка, перемещаемого в направлении его продольной оси | |

| US20050041775A1 (en) | High speed digital radiographic inspection of piping | |

| MX2011005488A (es) | Metodo para la medicion del espesor de cualquier deposito de material en la pared interna de una tuberia. | |

| US20200088341A1 (en) | Pipeline Inspection Devices And Methods | |

| ITPI20110020A1 (it) | Metodo e dispositivo di misura dello spessore di un oggetto trasparentesu linee di produzione automatica | |

| US20140268176A1 (en) | Non-destructive mapping of surface condition to evaluate wear conditions | |

| KR101629538B1 (ko) | 원자력 발전소의 증기 발생기 튜브의 현재 상태를 비파괴적으로 평가하는 방법 | |

| US20150285768A1 (en) | Apparatus and method for inspection of tubes in a boiler | |

| Zhu et al. | In-line inspection (ILI) techniques for subsea pipelines: State-of-the-art | |

| JP2012159209A (ja) | 伝熱管の検査装置及び検査方法 | |

| WO2012124731A1 (ja) | 管の超音波検査装置及び管の超音波検査方法 | |

| KR20090067864A (ko) | 감마선을 이용한 배관 퇴적물 검출방법 및 장치 | |

| JP5591054B2 (ja) | 伝熱管又は蒸発管の減肉状態監視装置 | |

| JP2024007342A (ja) | 回転部品から偏向した放射線を検出するための装置及び方法 | |

| JP4363699B2 (ja) | 浸炭層の検出方法及びその厚さの測定方法 | |

| JP2006138784A (ja) | 渦電流探傷プローブおよび渦電流探傷システム | |

| Wang et al. | A new structured-laser-based system for measuring the 3D inner-contour of pipe figure components | |

| KR20220042220A (ko) | 관 부재의 검사 시스템 및 관 부재의 검사 방법 | |

| CN112528735A (zh) | 管道螺旋焊缝漏磁自动识别方法和装置 | |

| Beller et al. | Multi-diameter and quantitative inspection technologies for offshore pipelines | |

| Bykov et al. | Application of acoustic pulse reflectometry in nondestructive testing of heat exchanger pipes | |

| US20130088707A1 (en) | Method and system for crack detection | |

| JP2002296241A (ja) | 渦流探傷装置およびその判定方法 | |

| Dalmedico et al. | CRAS (climbing robot for autonomous inspection): The challenges of a high-temperature tank |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130806 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130815 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140520 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140722 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20141224 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150323 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20150407 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20150626 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160713 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5972527 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |