JP5872947B2 - 両頭平面研削におけるワーク搬入出方法及び両頭平面研削盤 - Google Patents

両頭平面研削におけるワーク搬入出方法及び両頭平面研削盤 Download PDFInfo

- Publication number

- JP5872947B2 JP5872947B2 JP2012086335A JP2012086335A JP5872947B2 JP 5872947 B2 JP5872947 B2 JP 5872947B2 JP 2012086335 A JP2012086335 A JP 2012086335A JP 2012086335 A JP2012086335 A JP 2012086335A JP 5872947 B2 JP5872947 B2 JP 5872947B2

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- static pressure

- carrier

- pressure pad

- pad

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 10

- 230000003068 static effect Effects 0.000 claims description 191

- 238000001179 sorption measurement Methods 0.000 claims description 30

- 230000002706 hydrostatic effect Effects 0.000 claims description 26

- 239000012530 fluid Substances 0.000 claims description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 24

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- 238000013459 approach Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B7/00—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor

- B24B7/10—Single-purpose machines or devices

- B24B7/16—Single-purpose machines or devices for grinding end-faces, e.g. of gauges, rollers, nuts, piston rings

- B24B7/17—Single-purpose machines or devices for grinding end-faces, e.g. of gauges, rollers, nuts, piston rings for simultaneously grinding opposite and parallel end faces, e.g. double disc grinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/07—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool

- B24B37/08—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for double side lapping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/34—Accessories

- B24B37/345—Feeding, loading or unloading work specially adapted to lapping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B41/00—Component parts such as frames, beds, carriages, headstocks

- B24B41/06—Work supports, e.g. adjustable steadies

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

- Grinding Of Cylindrical And Plane Surfaces (AREA)

Description

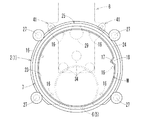

1,2 静圧パッド

5,6 研削砥石

7 キャリア

8 搬入手段

9 搬出手段

16 吸着孔

17 ノッチ部

18 係合突部

37 支持枠

40 フローティング枠

41 案内手段

42 案内ローラ

X1 前進保持位置

X2 後退位置

Claims (7)

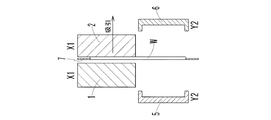

- 一対の静圧パッドにより静圧保持された薄板状のワークをキャリアにより回転させながら、一対の研削砥石により前記ワークの両面を研削する両頭平面研削において、

搬入出手段により前記ワークを吸着して前記両静圧パッド間の前記キャリアに対して前記ワークを搬入出するに際し、

搬入手段により吸着された前記ワークを前記キャリア内に挿入して、前記搬入手段と前進保持位置にある一方の前記静圧パッドとにより前記ワークを挟んで支持した状態で前記一方の静圧パッドにより前記ワークを吸着し、

前記一方の静圧パッドによる前記ワークの吸着と略同時に又は前記ワークの吸着と相前後して前記搬入手段による前記ワークの吸着を解除し、

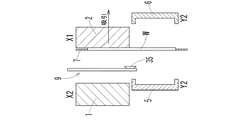

他方の前記静圧パッドを前記前進保持位置に前進させた後に前記一方の静圧パッドによる前記ワークの吸着を解除し、

前記ワークの研削後に前記前進保持位置にある前記両静圧パッドによる研削済みワークの静圧保持を解除し、

前記一方の静圧パッドにより前記キャリア内の前記研削済みワークを吸着し、

前記研削済みワークの吸着と略同時に又は前記研削済みワークの吸着と相前後して前記他方の静圧パッドから静圧流体を供給して前記他方の静圧パッドと前記研削済みワークとの表面張力を解除する

ことを特徴とする両頭平面研削におけるワーク搬入出方法。 - 前記一方の静圧パッドによる前記ワークの吸着を解除した後に前記各静圧パッドに静圧流体を供給して前記ワークを静圧保持する

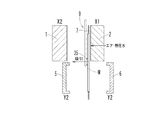

ことを特徴とする請求項1に記載の両頭平面研削におけるワーク搬入出方法。 - 前記一方の静圧パッドにより前記キャリア内の前記研削済みワークを吸着した後に前記他方の静圧パッドを前記前進保持位置から後退させる

ことを特徴とする請求項1又は2に記載の両頭平面研削におけるワーク搬入出方法。 - 前記他方の静圧パッドの後退後に前記キャリア内の前記研削済みワークを搬出手段と前記一方の静圧パッドとにより挟んで支持した状態で前記研削済みワークを前記搬出手段により吸着する

ことを特徴とする請求項3に記載の両頭平面研削におけるワーク搬入出方法。 - 前記搬出手段による前記研削済みワークの吸着と略同時に又は前記研削済みワークの吸着と相前後して、前記一方の静圧パッドによる前記研削済みワークの吸着を解除する

ことを特徴とする請求項4に記載の両頭平面研削におけるワーク搬入出方法。 - 前記一方の静圧パッドによる前記研削済みワークの吸着を解除した後に、前記一方の静圧パッドから静圧流体を供給して前記研削済みワークを前記一方の静圧パッドから離す

ことを特徴とする請求項5に記載の両頭平面研削におけるワーク搬入出方法。 - 薄板状のワークのノッチ部に係合する係合突部を有し且つ前記ワークを回転させるキャリアと、

該キャリア内の前記ワークを静圧保持する一対の静圧パッドと、

該静圧パッドにより静圧保持されて前記キャリアにより回転する前記ワークの両面を研削する一対の研削砥石と、

前記ワークを吸着して前記一対の静圧パッド間に対して搬入出する搬入出手段とを備えた両頭平面研削盤において、

一方の前記静圧パッドは前記キャリア内の前記ワークを吸着する吸着孔を、前記係合突部の近傍を含む周方向の複数箇所に備え、

前記吸着孔に切り換え接続可能な吸引源及び吐出源と、

搬入手段により吸着された前記ワークを前記キャリア内に挿入して、前記搬入手段と前進保持位置にある一方の前記静圧パッドとにより前記ワークを挟んで支持した状態で前記一方の静圧パッドにより前記ワークを吸着させ、前記一方の静圧パッドによる前記ワークの吸着と略同時に又は前記ワークの吸着と相前後して前記搬入手段による前記ワークの吸着を解除させる手段と、

他方の前記静圧パッドを前記前進保持位置に前進させた後に前記一方の静圧パッドによる前記ワークの吸着を解除させる手段と、

前記ワークの研削後に前記前進保持位置にある前記両静圧パッドによる研削済みワークの静圧保持を解除させる手段と、

前記一方の静圧パッドにより前記キャリア内の前記研削済みワークを吸着させ、前記研削済みワークの吸着と略同時に又は前記研削済みワークの吸着と相前後して前記他方の静圧パッドから静圧流体を供給して前記他方の静圧パッドと前記研削済みワークとの表面張力を解除させる手段とを備えた

ことを特徴とする両頭平面研削盤。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012086335A JP5872947B2 (ja) | 2012-04-05 | 2012-04-05 | 両頭平面研削におけるワーク搬入出方法及び両頭平面研削盤 |

| DE102013205446A DE102013205446A1 (de) | 2012-04-05 | 2013-03-27 | Werkstückeinbring- und Ausbringverfahren beim Doppelendflächenschleifen und eine Doppelendflächenschleifmaschine |

| KR1020130033289A KR102015666B1 (ko) | 2012-04-05 | 2013-03-28 | 양두 평면 연삭에 있어서의 워크 반입출 방법 및 양두 평면 연삭기 |

| TW102111803A TWI574781B (zh) | 2012-04-05 | 2013-04-02 | 在兩頭平面硏磨的工件搬入出方法及兩頭平面硏磨盤 |

| SG2013024195A SG193771A1 (en) | 2012-04-05 | 2013-04-02 | Workpiece carrying-in-and-out method in double-end surface grinding and double disk surface grinder |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012086335A JP5872947B2 (ja) | 2012-04-05 | 2012-04-05 | 両頭平面研削におけるワーク搬入出方法及び両頭平面研削盤 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013215813A JP2013215813A (ja) | 2013-10-24 |

| JP2013215813A5 JP2013215813A5 (ja) | 2014-08-14 |

| JP5872947B2 true JP5872947B2 (ja) | 2016-03-01 |

Family

ID=49290307

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012086335A Active JP5872947B2 (ja) | 2012-04-05 | 2012-04-05 | 両頭平面研削におけるワーク搬入出方法及び両頭平面研削盤 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP5872947B2 (ja) |

| KR (1) | KR102015666B1 (ja) |

| DE (1) | DE102013205446A1 (ja) |

| SG (1) | SG193771A1 (ja) |

| TW (1) | TWI574781B (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6250435B2 (ja) * | 2014-02-26 | 2017-12-20 | 光洋機械工業株式会社 | 両頭平面研削法 |

| JP6183301B2 (ja) * | 2014-06-16 | 2017-08-23 | 信越半導体株式会社 | 自動ハンドリング装置 |

| JP6383700B2 (ja) * | 2015-04-07 | 2018-08-29 | 光洋機械工業株式会社 | 薄板状ワークの製造方法及び両頭平面研削装置 |

| JP6707831B2 (ja) * | 2015-10-09 | 2020-06-10 | 株式会社Sumco | 研削装置および研削方法 |

| CN105448795B (zh) * | 2015-11-30 | 2018-03-16 | 北京中电科电子装备有限公司 | 一种晶圆抓取系统 |

| CN114227524A (zh) * | 2021-12-30 | 2022-03-25 | 西安奕斯伟材料科技有限公司 | 双面研磨装置和双面研磨方法 |

| CN115070604B (zh) * | 2022-06-09 | 2023-09-29 | 西安奕斯伟材料科技股份有限公司 | 双面研磨装置和双面研磨方法 |

| CN114986381B (zh) * | 2022-06-16 | 2023-08-22 | 西安奕斯伟材料科技股份有限公司 | 双面研磨装置和双面研磨方法 |

| CN117206999B (zh) * | 2023-11-08 | 2024-02-20 | 瓦房店威远滚动体制造有限公司 | 一种能够提高打磨精度的双端面磨床 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10249687A (ja) * | 1997-03-07 | 1998-09-22 | Super Silicon Kenkyusho:Kk | 薄板状工作物の両面研削・研磨装置 |

| JP3951496B2 (ja) * | 1999-03-30 | 2007-08-01 | 光洋機械工業株式会社 | 薄板円板状ワークの両面研削装置 |

| JP4798480B2 (ja) * | 2005-05-25 | 2011-10-19 | Sumco Techxiv株式会社 | 半導体ウェーハの製造方法および両面研削方法並びに半導体ウェーハの両面研削装置 |

| JP4621261B2 (ja) * | 2008-02-01 | 2011-01-26 | 株式会社住友金属ファインテック | 両面研摩装置 |

-

2012

- 2012-04-05 JP JP2012086335A patent/JP5872947B2/ja active Active

-

2013

- 2013-03-27 DE DE102013205446A patent/DE102013205446A1/de active Pending

- 2013-03-28 KR KR1020130033289A patent/KR102015666B1/ko active IP Right Grant

- 2013-04-02 SG SG2013024195A patent/SG193771A1/en unknown

- 2013-04-02 TW TW102111803A patent/TWI574781B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| DE102013205446A1 (de) | 2013-10-24 |

| KR102015666B1 (ko) | 2019-08-28 |

| TW201402271A (zh) | 2014-01-16 |

| SG193771A1 (en) | 2013-10-30 |

| KR20130113367A (ko) | 2013-10-15 |

| JP2013215813A (ja) | 2013-10-24 |

| TWI574781B (zh) | 2017-03-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5872947B2 (ja) | 両頭平面研削におけるワーク搬入出方法及び両頭平面研削盤 | |

| KR102241071B1 (ko) | 양두 평면 연삭법 | |

| TWI512877B (zh) | 工件搬運方法及工件搬運裝置 | |

| JP5155517B2 (ja) | ウエハ受渡装置及びポリッシング装置 | |

| JP6335672B2 (ja) | 搬送装置 | |

| KR101531820B1 (ko) | 반도체 스트립 그라인더 | |

| JP7224508B2 (ja) | 搬送装置、および基板処理システム | |

| KR20160021030A (ko) | 반송 장치 | |

| KR101635113B1 (ko) | 반도체 스트립 그라인더 | |

| KR20160134665A (ko) | 워크유지장치 | |

| JP5866658B2 (ja) | 位置決め機構 | |

| JP6223873B2 (ja) | 研磨装置及び研磨方法 | |

| JP2015054373A (ja) | 加工装置 | |

| JP2006054388A (ja) | 被加工物搬送装置,スピンナー洗浄装置,研削装置,被加工物搬送方法 | |

| JP2010137349A (ja) | ウェーハ用チャックテーブルおよびウェーハ処理装置 | |

| TW201637109A (zh) | 乾燥裝置及其所適用的半導體條帶硏磨機 | |

| JP2015118719A (ja) | ガラス基板分離装置、ガラス基板分離方法及びガラス基板の製造方法 | |

| KR101569970B1 (ko) | 웨이퍼 에지 연마 장치 | |

| JP6474233B2 (ja) | フレームユニット | |

| JP5001133B2 (ja) | ウエーハの搬送装置 | |

| KR100456639B1 (ko) | 렌즈가공기의 렌즈 자동 공급장치 | |

| KR102548018B1 (ko) | 공급 장치 및 공급 방법 | |

| WO2013073202A1 (ja) | 研磨システム | |

| JP5841798B2 (ja) | 研削装置 | |

| JP5524766B2 (ja) | 平行度確認治具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20130110 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20130206 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20130213 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140626 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140626 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150317 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150428 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150929 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151207 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20151217 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160112 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160114 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5872947 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |