JP5778950B2 - 有機el表示装置およびその製造方法 - Google Patents

有機el表示装置およびその製造方法 Download PDFInfo

- Publication number

- JP5778950B2 JP5778950B2 JP2011048353A JP2011048353A JP5778950B2 JP 5778950 B2 JP5778950 B2 JP 5778950B2 JP 2011048353 A JP2011048353 A JP 2011048353A JP 2011048353 A JP2011048353 A JP 2011048353A JP 5778950 B2 JP5778950 B2 JP 5778950B2

- Authority

- JP

- Japan

- Prior art keywords

- organic

- layer

- light emitting

- emitting layer

- group

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/14—Carrier transporting layers

- H10K50/15—Hole transporting layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K59/00—Integrated devices, or assemblies of multiple devices, comprising at least one organic light-emitting element covered by group H10K50/00

- H10K59/30—Devices specially adapted for multicolour light emission

- H10K59/35—Devices specially adapted for multicolour light emission comprising red-green-blue [RGB] subpixels

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/11—OLEDs or polymer light-emitting diodes [PLED] characterised by the electroluminescent [EL] layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/11—OLEDs or polymer light-emitting diodes [PLED] characterised by the electroluminescent [EL] layers

- H10K50/125—OLEDs or polymer light-emitting diodes [PLED] characterised by the electroluminescent [EL] layers specially adapted for multicolour light emission, e.g. for emitting white light

- H10K50/13—OLEDs or polymer light-emitting diodes [PLED] characterised by the electroluminescent [EL] layers specially adapted for multicolour light emission, e.g. for emitting white light comprising stacked EL layers within one EL unit

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/17—Carrier injection layers

- H10K50/171—Electron injection layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01077—Iridium [Ir]

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K2101/00—Properties of the organic materials covered by group H10K85/00

- H10K2101/10—Triplet emission

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Electroluminescent Light Sources (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

Description

(A)基板に、青色の第1有機EL素子およびその他の色の第2有機EL素子の各々ごとに設けられた下部電極

(B)下部電極の上に第1有機EL素子および第2有機EL素子の各々ごとに設けられた正孔注入または正孔輸送の少なくとも一方の特性を有する正孔注入・輸送層

(C)第2有機EL素子用の正孔注入・輸送層上に設けられたその他の色の第2有機発光層

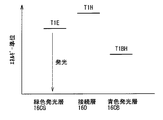

(D)第2有機発光層および第1有機EL素子用の正孔注入・輸送層の全面に設けられると共に、式(1)または(2)で表わされる含窒素複素環式化合物を含み、三重項励起状態(T1H)が、第2有機発光層の三重項励起状態(T1E)よりも0.1eV以上高く、且つ、正孔注入・輸送層との基底状態のエネルギー差(接続層の基底状態(S0H)と正孔注入・輸送層との基底状態(S0I)との差)が0.4eV以下である接続層

(E)接続層の全面に設けられた青色の第1有機発光層

(F)第1有機発光層の全面に順に設けられた電子注入または電子輸送の少なくとも一方の特性を有する電子注入・輸送層および上部電極

(A)基板に下部電極を青色の第1有機EL素子およびその他の色の第2有機EL素子の各々ごとに形成する工程

(B)下部電極の上に正孔注入または正孔輸送の少なくとも一方の特性を有する正孔注入・輸送層を第1有機EL素子および第2有機EL素子の各々ごとに塗布法により形成する工程

(C)第2有機EL素子用の正孔注入・輸送層の上にその他の色の第2有機発光層を塗布法により形成する工程

(D)第2有機発光層および第1有機EL素子用の正孔注入・輸送層の全面に上記式(1)または(2)で表わされる含窒素複素環式化合物を含む接続層を蒸着法により形成する工程

(E)接続層の全面に青色の第1有機発光層を蒸着法により形成する工程

(F)青色発光層の全面に電子注入または電子輸送の少なくとも一方の特性を有する電子注入・輸送層および上部電極を順に形成する工程

1.第1の実施の形態

(印刷法を用いて形成したりん光発光性低分子材料からなる第2発光層を有する有機EL表示装置)

全体構成

製造方法

2.変形例

(印刷以外の方法を用いて形成した第2発光層を有する有機EL表示装置)

3.第2の実施の形態

(りん光発光性低分子材料と高分子材料を含む第2発光層を有する有機EL表示装置)

4・第3の実施の形態

(りん光発光性高分子材料を含む第2発光層を有する有機EL表示装置)

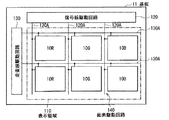

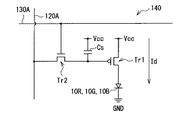

図1は、本発明の第1の実施の形態に係る有機EL表示装置1の構成を表すものである。この有機EL表示装置1は、有機ELテレビジョン装置などとして用いられるものであり、例えば、基板11の上に、表示領域110として、後述する複数の赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bがマトリクス状に配置されたものである。表示領域110の周辺には、映像表示用のドライバである信号線駆動回路120および走査線駆動回路130が設けられている。

次いで、基板11の全面に例えばITOよりなる透明導電膜を形成し、この透明導電膜をパターニングすることにより、図6(A)に示したように、下部電極14を赤色有機EL素子10R,緑色有機EL素子10G,青色有機EL素子10Bの各々ごとに形成する(ステップS101)。その際、下部電極14を、平坦化絶縁膜(図示せず)のコンタクトホール(図示せず)を介して駆動トランジスタTr1のドレイン電極と導通させる。

続いて、同じく図6(A)に示したように、下部電極14上および平坦化絶縁膜(図示せず)上に、例えばCVD(Chemical Vapor Deposition;化学気相成長)法により、S

iO2 等の無機絶縁材料を成膜し、フォトリソグラフィ技術およびエッチング技術を用いてパターニングすることにより、下部隔壁15Aを形成する。

プラズマ処理を行ったのち、撥水化処理(撥液化処理)を行う(ステップS103)ことにより、特に上部隔壁15Bの上面及び側面の濡れ性を低下させる。具体的には、大気圧下で4フッ化メタンを反応ガスとするプラズマ処理(CF4プラズマ処理)を行い、その後、プラズマ処理のために加熱された基板11を室温まで冷却することで、上部隔壁15Bの上面及び側面を撥液化し、その濡れ性を低下させる。

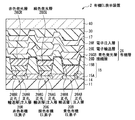

撥水化処理を行ったのち、図6(B)に示したように、上部隔壁15Bに囲まれた領域内に、上述した材料よりなる正孔注入層16AR,16AG,16ABを形成する(ステップS104)。この正孔注入層16AR,16AG,16ABは、スピンコート法や液滴吐出法などの塗布法により形成する。特に、上部隔壁15Bに囲まれた領域に正孔注入層16AR,16AG,16ABの形成材料を選択的に配する場合には、液滴吐出法であるインクジェット方式や、ノズルコート方式を用いることが好ましい。なお、正孔注入層16AR,16AG,16ABの膜厚を同一に形成する場合には、スリットコート方式などを用いて領域内に一括して塗布することで工程数を削減することができる。

正孔注入層16AR,16AG,16ABを形成したのち、図6(C)に示したように、正孔注入層16AR,16AG,16ABの上に、上述した高分子材料を含む正孔輸送層16BR,16BG,16BBを赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bの各々ごとに形成する(ステップS105)。この正孔輸送層16BR,16BG,16BBは、スピンコート法や液滴吐出法などの塗布法により形成する。特に、上部隔壁15Bに囲まれた領域に正孔輸送層16BR,16BGの形成材料を選択的に配する必要上、液滴吐出法であるインクジェット方式や、ノズルコート方式を用いることが好ましい。

酸素や水分があると、作成された有機EL表示装置の発光効率や寿命が低下する虞がある。特に、加熱工程においては、酸素や水分の影響が大きいため、注意が必要である。酸素濃度は、0.1ppm以上100ppm以下が好ましく、50ppm以下であればより好ましい。100ppmより多い酸素があると、形成した薄膜の界面が汚染され、得られた有機EL表示装置の発行効率や寿命が低下する虞がある。また、0.1ppm未満の酸素濃度の場合、素子の特性は問題ないが、現状の量産のプロセスとして、雰囲気を0.1ppm未満に保持するための装置コストが多大になる可能性がある。

赤色有機EL素子10R,緑色有機EL素子10Gの正孔輸送層16BR,16BGを形成したのち、図6(D)に示したように、赤色有機EL素子の正孔輸送層16BRの上に上述したりん光性ドーパントを含有するりん光性ホスト材料よりなる赤色発光層16CRを形成する。また、緑色有機EL素子の正孔輸送層16BGの上にりん光性ドーパントを含有するりん光性ホスト材料よりなる緑色発光層16CGを形成する(ステップS106)。赤色発光層16CRおよび緑色発光層16CGは、スピンコート法や液滴吐出法などの塗布法により形成する。特に、上部隔壁15Bに囲まれた領域に赤色発光層16CRおよび緑色発光層16CGの形成材料を選択的に配する必要上、液滴吐出法であるインクジェット方式や、ノズルコート方式を用いることが好ましい。

赤色発光層16CRおよび緑色発光層16CGを形成したのち、図7(A)に示したように、青色有機発光素子10B用の正孔注入層16ABの上に、上述した低分子材料よりなる正孔輸送層16BBを形成する(ステップS107)。正孔輸送層16BBは、スピンコート法や液滴吐出法などの塗布法により形成する。特に、上部隔壁15Bに囲まれた領域に正孔輸送層16BBの形成材料を選択的に配する必要上、液滴吐出法であるインクジェット方式や、ノズルコート方式を用いることが好ましい。

赤色有機EL素子10R,緑色有機EL素子10Gの正孔輸送層16BR,16BGを形成する工程と、青色有機EL素子10Bの正孔輸送層16BBを形成する工程と、赤色発光層16CRおよび緑色発光層16CGを形成する工程とは、いずれの順番で行ってもよいが、少なくとも、形成する層を展開する下地が先に形成されており、加熱乾燥各工程の加熱工程を経ていることが必要である。また、加熱工程時の温度が、前工程よりも少なくとも同等もしくは低い温度で行うように、塗布する必要がある。例えば、赤色発光層16CRおよび緑色発光層16CGの加熱温度が、130℃であり、青色有機EL素子10B用の正孔輸送層16BBの加熱温度が同じ130℃である場合、赤色発光層16CRおよび緑色発光層16CGの塗布を行い、乾燥せずに、続けて、青色有機EL素子10B用の正孔輸送層16BBの塗布をした後、赤色発光層16CR,緑色発光層16CGおよび青色有機EL素子10B用の正孔輸送層16BBの乾燥、加熱工程を行ってもよい。

赤色発光層26CR,緑色発光層26CGまで形成したのち、図7(B)に示したように、蒸着法により、これら各色の発光層26CR,26CGの全面に、上述した低分子材料よりなる接続層26Dを共通層として形成する(ステップS108)。

赤色発光層16CR、緑色発光層16CGおよび青色正孔輸送層16BBを形成したのち、図7(C)に示したように、蒸着法により、接続層16Dの全面に、上述した低分子材料よりなる青色発光層16CBを共通層として形成する(ステップS109)。

青色発光層16CBを形成したのち、図8(A),図8(B)および図8(C)に示したように、この青色発光層16CBの全面に、蒸着法により、上述した材料よりなる電子輸送層16E,電子注入層16Fおよび上部電極17を形成する(ステップS110,S111,S112)。

図9は第1の実施の形態の変形例に係る有機EL表示装置2の断面構成を表したものである。本変形例における有機EL表示装置2は、赤色発光層26CRおよび緑色発光層26CGを蒸着およびレーザ転写により形成する点が第1の実施の形態と異なる。

図10は第2の実施の形態に係る有機EL表示装置3の断面構成を表したものである。本実施の形態における有機EL表示装置3は、赤色発光層36CRおよび緑色発光層36CGが高分子材料にりん光発光性の低分子材料が添加された混合材料により構成されている点が第1の実施の形態と異なる。

図11は第3の実施の形態に係る有機EL表示装置4の断面構成を表したものである。本実施の形態における有機EL表示装置4は、赤色発光層46CRおよび緑色発光層46CGが上記ポリビニルカルバゾール等の高分子材料と異なり、りん光発光性の発光ユニットを含有したりん光発光性の高分子材料を用いて構成されている点が第1の実施の形態と異なる。

以下、上記実施の形態で説明した有機EL表示装置の適用例について説明する。上記実施の形態の有機EL表示装置は、テレビジョン装置,デジタルカメラ,ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置あるいはビデオカメラなど、外部から入力された映像信号あるいは内部で生成した映像信号を、画像あるいは映像として表示するあらゆる分野の電子機器の表示装置に適用することが可能である。

上記実施の形態の有機EL表示装置は、例えば、図12に示したようなモジュールとして、後述する適用例1〜5などの種々の電子機器に組み込まれる。このモジュールは、例えば、基板11の一辺に、保護層30および封止用基板40から露出した領域210を設け、この露出した領域210に、信号線駆動回路120および走査線駆動回路130の配線を延長して外部接続端子(図示せず)を形成したものである。外部接続端子には、信号の入出力のためのフレキシブルプリント配線基板(FPC;Flexible Printed Circuit)220が設けられていてもよい。

図13は、上記実施の形態の有機EL表示装置が適用されるテレビジョン装置の外観を表したものである。このテレビジョン装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有しており、この映像表示画面部300は、上記実施の形態に係る有機EL表示装置により構成されている。

図14は、上記実施の形態の有機EL表示装置が適用されるデジタルカメラの外観を表したものである。このデジタルカメラは、例えば、フラッシュ用の発光部410、表示部420、メニュースイッチ430およびシャッターボタン440を有しており、その表示部420は、上記実施の形態に係る有機EL表示装置により構成されている。

図15は、上記実施の形態の有機EL表示装置が適用されるノート型パーソナルコンピュータの外観を表したものである。このノート型パーソナルコンピュータは、例えば、本体510,文字等の入力操作のためのキーボード520および画像を表示する表示部530を有しており、その表示部530は、上記実施の形態に係る有機EL表示装置により構成されている。

図16は、上記実施の形態の有機EL表示装置が適用されるビデオカメラの外観を表したものである。このビデオカメラは、例えば、本体部610,この本体部610の前方側面に設けられた被写体撮影用のレンズ620,撮影時のスタート/ストップスイッチ630および表示部640を有しており、その表示部640は、上記実施の形態に係る有機EL表示装置により構成されている。

図17は、上記実施の形態の有機EL表示装置が適用される携帯電話機の外観を表したものである。この携帯電話機は、例えば、上側筐体710と下側筐体720とを連結部(ヒンジ部)730で連結したものであり、ディスプレイ740,サブディスプレイ750,ピクチャーライト760およびカメラ770を有している。そのディスプレイ740またはサブディスプレイ750は、上記実施の形態に係る有機EL表示装置により構成されている。

赤色有機EL素子10R,緑色有機EL素子10Gおよび青色有機EL素子10Bそれぞれについて、25mm×25mmの基板11で作製した。

上記実施の形態2および実施の形態3と同様の材料構成を有する誘起EL表示装置2,3を上記実施例1と同様の方法を用いて作成した(実施例2−1〜2−3,比較例2−1および実施例3−1〜3−1,比較例3−1)。表3は実施例2−1〜2−3および比較例2−1における各層構成および材料の一覧を示したものである。表4は実施例1と同様の測定方法を用いた実施例2−1〜2−3および比較例2−1の測定結果の一覧である。表5は実施例3−1〜3−3および比較例3−1における各層構成および材料の一覧を示したものである。表4は実施例1と同様の測定方法を用いた実施例3−1〜3−3および比較例3−1の測定結果の一覧である。

Claims (10)

- 基板に、青色の第1有機EL素子およびその他の色の第2有機EL素子の各々ごとに設けられた下部電極と、

前記下部電極の上に前記第1有機EL素子および第2有機EL素子の各々ごとに設けられた正孔注入または正孔輸送の少なくとも一方の特性を有する正孔注入・輸送層と、

前記第2有機EL素子用の正孔注入・輸送層上に設けられたその他の色の第2有機発光層と、

前記第2有機発光層および前記第1有機EL素子用の前記正孔注入・輸送層の全面に設けられると共に、式(1)または(2)で表わされる含窒素複素環式化合物を含む接続層と、

前記接続層の全面に設けられた青色の第1有機発光層と、

前記第1有機発光層の全面に順に設けられた電子注入または電子輸送の少なくとも一方の特性を有する電子注入・輸送層および上部電極とを備え、

前記接続層は、その三重項励起状態(T1H)が、前記第2有機発光層の三重項励起状態(T1E)よりも0.1eV以上高く、且つ、前記接続層の基底状態(S0H)と前記正孔注入・輸送層の基底状態(S0I)とのエネルギー差が0.4eV以下である

有機EL表示装置。

- 前記第2有機発光層は、りん光発光性のオルトメタル化錯体またはポリフィン錯体を含有する、請求項1に記載の有機EL表示装置。

- 前記オルトメタル化錯体の中心金属は、イリジウム(Ir),白金(Pt)またはパラジウム(Pd)のうちの少なくとも1種である、請求項2に記載の有機EL表示装置。

- 前記電子注入・輸送層は、1.0×10-6cm2/Vs以上1.0×10-1cm2/Vs以下の電子移動度を有する、請求項1に記載の有機EL表示装置。

- 前記その他の色の第2有機EL素子は、赤色有機EL素子,緑色有機EL素子または黄色有機EL素子のうちの少なくとも1種である、請求項1に記載の有機EL表示装置。

- 前記正孔注入・輸送層は、前記第1有機EL素子および第2有機EL素子の下部電極上に共通層として全面に設けられている、請求項1に記載の有機EL表示装置。

- 基板に下部電極を青色の第1有機EL素子およびその他の色の第2有機EL素子の各々ごとに形成する工程と、

前記下部電極の上に正孔注入または正孔輸送の少なくとも一方の特性を有する正孔注入・輸送層を第1有機EL素子および第2有機EL素子の各々ごとに塗布法により形成する工程と、

前記第2有機EL素子用の前記正孔注入・輸送層の上にその他の色の第2有機発光層を塗布法により形成する工程と、

前記第2有機発光層および前記第1有機EL素子用の正孔注入・輸送層の全面に式(1)または(2)で表わされる含窒素複素環式化合物を含む接続層を蒸着法により形成する工程と、

前記接続層の全面に前記青色の第1有機発光層を蒸着法により形成する工程と、

前記青色発光層の全面に電子注入または電子輸送の少なくとも一方の特性を有する電子注入・輸送層および上部電極を順に形成する工程とを含み、

前記接続層は、その三重項励起状態(T1H)が、前記第2有機発光層の三重項励起状態(T1E)よりも0.1eV以上高く、且つ、前記接続層の基底状態(S0H)と前記正孔注入・輸送層の基底状態(S0I)とのエネルギー差が0.4eV以下である

有機EL表示装置の製造方法。

- 前記正孔注入・輸送層は、前記第1有機EL素子および第2有機EL素子の下部電極上に共通層として塗布法により形成される、請求項7に記載の有機EL表示装置の製造方法。

- 前記正孔注入・輸送層および前記第2有機発光層を、前記塗付法として、スピンコート方式、インクジェット方式、ノズルコート方式、スリットコート方式、印刷方式および噴霧方式、のうちのいずれかの方式を用いて塗り分けする、請求項7に記載の有機EL表示装置の製造方法。

- 前記印刷方式は、吐出方式または版方式である、請求項9に記載の有機EL表示装置の製造方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011048353A JP5778950B2 (ja) | 2011-03-04 | 2011-03-04 | 有機el表示装置およびその製造方法 |

| US13/399,132 US9024521B2 (en) | 2011-03-04 | 2012-02-17 | Organic EL display device and method of manufacturing the same |

| KR1020120017197A KR101704842B1 (ko) | 2011-03-04 | 2012-02-21 | 유기 el 표시 장치 및 그 제조 방법 |

| TW101106033A TWI483441B (zh) | 2011-03-04 | 2012-02-23 | 有機el顯示裝置及其製造方法 |

| CN201210048148.3A CN102655164B (zh) | 2011-03-04 | 2012-02-28 | 有机电致发光显示装置及其制造方法 |

| US13/960,367 US8823255B2 (en) | 2011-03-04 | 2013-08-06 | Organic el display device and method of manufacturing the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011048353A JP5778950B2 (ja) | 2011-03-04 | 2011-03-04 | 有機el表示装置およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012186021A JP2012186021A (ja) | 2012-09-27 |

| JP5778950B2 true JP5778950B2 (ja) | 2015-09-16 |

Family

ID=46730761

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011048353A Active JP5778950B2 (ja) | 2011-03-04 | 2011-03-04 | 有機el表示装置およびその製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US9024521B2 (ja) |

| JP (1) | JP5778950B2 (ja) |

| KR (1) | KR101704842B1 (ja) |

| CN (1) | CN102655164B (ja) |

| TW (1) | TWI483441B (ja) |

Families Citing this family (99)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5736935B2 (ja) * | 2011-04-26 | 2015-06-17 | セイコーエプソン株式会社 | 発光装置、表示装置および電子機器 |

| JP6216540B2 (ja) * | 2012-05-30 | 2017-10-18 | ローム株式会社 | 有機el発光装置およびその製造方法、および積層カラーフィルタ |

| WO2014076917A1 (ja) * | 2012-11-15 | 2014-05-22 | ソニー株式会社 | 有機el多色発光装置 |

| US9263681B2 (en) | 2012-12-10 | 2016-02-16 | Nitto Denko Corporation | Organic light emitting host materials |

| US9112159B2 (en) | 2012-12-10 | 2015-08-18 | Nitto Denko Corporation | Bipolar hosts for light emitting devices |

| WO2014099864A2 (en) * | 2012-12-17 | 2014-06-26 | Nitto Denko Corporation | Light-emitting devices comprising emissive layer |

| KR102046157B1 (ko) * | 2012-12-21 | 2019-12-03 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치 및 그 제조 방법 |

| KR102016074B1 (ko) * | 2012-12-31 | 2019-08-29 | 엘지디스플레이 주식회사 | 유기 전계 발광 표시 패널 및 그의 제조 방법 |

| KR102178256B1 (ko) * | 2013-03-27 | 2020-11-12 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 발광 소자, 발광 장치, 전자 기기, 및 조명 장치 |

| KR20140128790A (ko) * | 2013-04-29 | 2014-11-06 | 삼성디스플레이 주식회사 | 레이저열전사용 도너필름, 이를 이용한 유기발광 디스플레이 장치 제조방법 및 이에 의해 제조된 유기발광 디스플레이 장치 |

| KR102113034B1 (ko) * | 2013-05-29 | 2020-05-21 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치 및 그 제조 방법 |

| KR102081248B1 (ko) * | 2013-06-05 | 2020-02-26 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치 |

| TWI567972B (zh) * | 2013-06-12 | 2017-01-21 | Joled Inc | Organic EL display device |

| KR102081723B1 (ko) * | 2013-08-09 | 2020-02-27 | 엘지디스플레이 주식회사 | 유기 발광 소자 및 그 제조방법 |

| WO2015029808A1 (en) * | 2013-08-26 | 2015-03-05 | Semiconductor Energy Laboratory Co., Ltd. | Light-emitting element, display module, lighting module, light-emitting device, display device, electronic appliance, and lighting device |

| KR20160011666A (ko) | 2013-09-19 | 2016-02-01 | 가부시키가이샤 제이올레드 | 유기 발광 소자의 제조 방법 및 표시 장치의 제조 방법 |

| KR102053443B1 (ko) * | 2013-10-23 | 2019-12-06 | 엘지디스플레이 주식회사 | 유기전계발광소자 |

| KR102104978B1 (ko) * | 2013-12-02 | 2020-04-27 | 엘지디스플레이 주식회사 | 유기 발광 표시 장치 및 그 제조 방법 |

| JP6516407B2 (ja) * | 2013-12-20 | 2019-05-22 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 有機エレクトロルミネッセンス素子用材料及びそれを用いた有機エレクトロルミネッセンス素子 |

| EP2924753B1 (en) * | 2014-03-25 | 2017-04-19 | Novaled GmbH | Polychromatic light emitting devices and versatile hole transporting matrix for them |

| JP2015191978A (ja) * | 2014-03-27 | 2015-11-02 | セイコーエプソン株式会社 | 発光装置および電子機器 |

| KR102129266B1 (ko) | 2014-04-30 | 2020-07-03 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치 |

| DE102014008722B4 (de) | 2014-06-18 | 2024-08-22 | Merck Patent Gmbh | Zusammensetzungen für elektronische Vorrichtungen, Formulierung diese enthaltend, Verwendung der Zusammensetzung, Verwendung der Formulierung sowie organische elektronische Vorrichtung enthaltend die Zusammensetzung |

| KR102419246B1 (ko) | 2014-06-25 | 2022-07-08 | 메르크 파텐트 게엠베하 | 유기 전계발광 소자용 재료 |

| CN105390618B (zh) * | 2014-08-21 | 2019-09-06 | 三星显示有限公司 | 有机发光二极管 |

| US10003041B2 (en) * | 2014-08-21 | 2018-06-19 | Samsung Display Co., Ltd. | Organic light emitting diode and organic light emitting display device including the same |

| US10236464B2 (en) | 2014-08-21 | 2019-03-19 | Samsung Display Co., Ltd. | Organic light emitting diode |

| US11211575B2 (en) | 2014-08-21 | 2021-12-28 | Samsung Display Co., Ltd. | Organic light emitting diode |

| KR101733151B1 (ko) * | 2014-08-21 | 2017-05-08 | 삼성디스플레이 주식회사 | 유기 발광 소자 및 이를 포함하는 유기 발광 표시 장치 |

| KR101668030B1 (ko) * | 2014-08-21 | 2016-10-21 | 삼성디스플레이 주식회사 | 유기 발광 소자 및 이를 포함하는 유기 발광 표시 장치 |

| KR102343279B1 (ko) * | 2014-10-01 | 2021-12-24 | 삼성디스플레이 주식회사 | 유기 발광 소자 및 이를 포함하는 유기 발광 표시 장치 |

| JP6522311B2 (ja) * | 2014-10-17 | 2019-05-29 | パイオニア株式会社 | 発光装置 |

| JP6468800B2 (ja) | 2014-10-29 | 2019-02-13 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | アミン誘導体、有機エレクトロルミネッセンス素子用材料及びそれを用いた有機エレクトロルミネッセンス素子 |

| JP2016100364A (ja) | 2014-11-18 | 2016-05-30 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 有機エレクトロルミネッセンス素子用材料及びそれを用いた有機エレクトロルミネッセンス素子 |

| JP2016110943A (ja) * | 2014-12-10 | 2016-06-20 | 株式会社Joled | 有機el表示パネル及びその製造方法 |

| KR102349697B1 (ko) * | 2014-12-29 | 2022-01-11 | 엘지디스플레이 주식회사 | 유기 발광 소자와 그 제조 방법 및 그를 이용한 유기 발광 디스플레이 장치 |

| KR102258673B1 (ko) * | 2014-12-29 | 2021-05-31 | 엘지디스플레이 주식회사 | 유기 발광 소자와 그 제조 방법 및 그를 이용한 유기 발광 디스플레이 장치 |

| KR102277378B1 (ko) * | 2015-01-19 | 2021-07-14 | 삼성디스플레이 주식회사 | 유기 발광 소자 및 이를 포함하는 유기 발광 표시 장치 |

| US10903440B2 (en) | 2015-02-24 | 2021-01-26 | Semiconductor Energy Laboratory Co., Ltd. | Light-emitting element, light-emitting device, electronic device, and lighting device |

| KR102318419B1 (ko) * | 2015-02-24 | 2021-10-28 | 삼성디스플레이 주식회사 | 유기 발광 소자 |

| JP2016195070A (ja) * | 2015-04-01 | 2016-11-17 | ソニー株式会社 | 表示装置、表示装置の製造方法、及び、電子機器 |

| KR102459818B1 (ko) | 2015-05-06 | 2022-10-27 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치 |

| US11208401B2 (en) | 2015-06-10 | 2021-12-28 | Merck Patent Gmbh | Materials for organic electroluminescent devices |

| KR102407115B1 (ko) | 2015-06-25 | 2022-06-09 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치 |

| CN105097878B (zh) * | 2015-07-17 | 2018-02-13 | 京东方科技集团股份有限公司 | 有机电致发光显示面板及制备方法、显示装置 |

| US11098019B2 (en) | 2015-07-30 | 2021-08-24 | Merck Patent Gmbh | Materials for organic electroluminescent devices |

| KR102678422B1 (ko) | 2015-10-27 | 2024-06-25 | 메르크 파텐트 게엠베하 | 유기 전계발광 소자용 재료 |

| TWI624094B (zh) | 2015-11-30 | 2018-05-11 | Lg顯示器股份有限公司 | 有機發光二極體及包含該有機發光二極體的有機發光二極體顯示裝置 |

| CN106920883B (zh) * | 2015-12-25 | 2019-01-08 | 昆山工研院新型平板显示技术中心有限公司 | 一种有机电致发光器件 |

| US11276835B2 (en) | 2016-03-01 | 2022-03-15 | Pioneer Corporation | Method of manufacturing light emitting device and light emitting device |

| US10483479B2 (en) | 2016-03-01 | 2019-11-19 | Pioneer Corporation | Method of manufacturing organic light emitting device and organic light emitting device |

| US10573692B2 (en) | 2016-04-06 | 2020-02-25 | Samsung Display Co., Ltd. | Organic light-emitting device having a sealing thin film encapsulation portion |

| US11056541B2 (en) | 2016-04-06 | 2021-07-06 | Samsung Display Co., Ltd. | Organic light-emitting device |

| KR102606277B1 (ko) * | 2016-04-06 | 2023-11-27 | 삼성디스플레이 주식회사 | 유기 발광 소자 |

| JP6675931B2 (ja) * | 2016-05-23 | 2020-04-08 | 東京エレクトロン株式会社 | 基板処理システム、基板処理方法及び正孔注入層形成装置 |

| CN105895821B (zh) * | 2016-07-01 | 2017-12-29 | 京东方科技集团股份有限公司 | 有机发光二极管及其制造方法和显示装置 |

| CN106653803B (zh) * | 2016-11-21 | 2019-06-14 | 上海天马有机发光显示技术有限公司 | 一种有机发光显示面板和有机发光显示装置 |

| KR20190086028A (ko) | 2016-12-05 | 2019-07-19 | 메르크 파텐트 게엠베하 | 유기 전계발광 디바이스용 재료 |

| EP3548486B1 (de) | 2016-12-05 | 2021-10-27 | Merck Patent GmbH | Materialien für organische elektrolumineszenzvorrichtungen |

| KR102534337B1 (ko) | 2017-01-04 | 2023-05-18 | 메르크 파텐트 게엠베하 | 유기 전계발광 디바이스용 재료 |

| KR102559144B1 (ko) | 2017-01-30 | 2023-07-24 | 메르크 파텐트 게엠베하 | 유기 전계발광 디바이스용 재료 |

| TW201835075A (zh) | 2017-02-14 | 2018-10-01 | 德商麥克專利有限公司 | 用於有機電致發光裝置之材料 |

| CN107154463B (zh) * | 2017-05-27 | 2019-03-15 | 京东方科技集团股份有限公司 | 有机电致发光器件、oled基板和显示装置 |

| CN111225919A (zh) | 2017-10-24 | 2020-06-02 | 默克专利有限公司 | 用于有机电致发光器件的材料 |

| CN109727530A (zh) * | 2017-10-31 | 2019-05-07 | 昆山工研院新型平板显示技术中心有限公司 | 柔性显示模组及柔性显示模组制备方法 |

| JP6808662B2 (ja) | 2018-01-15 | 2021-01-06 | 株式会社Joled | 有機el表示パネルの製造方法、および、有機el表示パネル、有機el表示装置 |

| TWI811290B (zh) | 2018-01-25 | 2023-08-11 | 德商麥克專利有限公司 | 用於有機電致發光裝置的材料 |

| KR102597673B1 (ko) * | 2018-05-16 | 2023-11-02 | 삼성디스플레이 주식회사 | 표시 장치 |

| US12419192B2 (en) | 2018-06-07 | 2025-09-16 | Merck Patent Gmbh | Organic electroluminescence devices |

| EP3820966B1 (de) | 2018-07-09 | 2022-06-08 | Merck Patent GmbH | Materialien für organische elektrolumineszenzvorrichtungen |

| WO2020016998A1 (ja) * | 2018-07-19 | 2020-01-23 | シャープ株式会社 | 表示デバイス、表示デバイスの製造方法、表示デバイスの製造装置 |

| KR20210089205A (ko) | 2018-11-06 | 2021-07-15 | 메르크 파텐트 게엠베하 | Oled 용 유기 전계 발광 재료로서 5,6-디페닐-5,6-디히드로디벤즈[c,e][1,2]아자포스포린 및 6-페닐-6h-디벤조[c,e][1,2]티아진-5,5-디옥사이드 유도체 및 유사한 화합물 |

| KR102845628B1 (ko) * | 2018-11-15 | 2025-08-13 | 메르크 파텐트 게엠베하 | 유기 전계발광 디바이스용 재료 |

| TW202039493A (zh) | 2018-12-19 | 2020-11-01 | 德商麥克專利有限公司 | 用於有機電致發光裝置之材料 |

| JP2019117958A (ja) * | 2019-04-24 | 2019-07-18 | パイオニア株式会社 | 発光装置 |

| TW202122558A (zh) | 2019-09-03 | 2021-06-16 | 德商麥克專利有限公司 | 用於有機電致發光裝置之材料 |

| EP4097090A1 (de) | 2020-01-29 | 2022-12-07 | Merck Patent GmbH | Benzimidazol-derivate |

| US20220115460A1 (en) * | 2020-04-09 | 2022-04-14 | Boe Technology Group Co., Ltd. | Display substrate and display device |

| CN111848927B (zh) * | 2020-07-13 | 2021-06-29 | 北京科技大学 | 一种磷光聚合物材料及其制备方法和应用 |

| WO2022101171A1 (de) | 2020-11-10 | 2022-05-19 | Merck Patent Gmbh | Schwefelhaltige verbindungen für organische elektrolumineszenzvorrichtungen |

| KR20230116023A (ko) | 2020-12-02 | 2023-08-03 | 메르크 파텐트 게엠베하 | 유기 전계 발광 디바이스용 복소환 화합물 |

| CN114695751A (zh) * | 2020-12-31 | 2022-07-01 | Tcl科技集团股份有限公司 | 一种显示器件及其制备方法 |

| EP4281455A1 (de) | 2021-01-25 | 2023-11-29 | Merck Patent GmbH | Stickstoffhaltige verbindungen für organische elektrolumineszenzvorrichtungen |

| WO2022184601A1 (de) | 2021-03-02 | 2022-09-09 | Merck Patent Gmbh | Verbindungen für organische elektrolumineszenzvorrichtungen |

| CN117043302A (zh) | 2021-03-18 | 2023-11-10 | 默克专利有限公司 | 用于有机电致发光器件的杂芳族化合物 |

| WO2023115259A1 (zh) * | 2021-12-20 | 2023-06-29 | 京东方科技集团股份有限公司 | 发光器件的制备方法、发光器件及发光装置 |

| US20250295028A1 (en) | 2022-05-06 | 2025-09-18 | Merck Patent Gmbh | Cyclic compounds for organic electroluminescent devices |

| KR20250075627A (ko) | 2022-09-22 | 2025-05-28 | 메르크 파텐트 게엠베하 | 유기 전계 발광 디바이스용 질소 함유 화합물 |

| CN119866325A (zh) | 2022-09-22 | 2025-04-22 | 默克专利有限公司 | 用于有机电致发光器件的含氮杂环化合物 |

| KR20250107847A (ko) | 2022-11-01 | 2025-07-14 | 메르크 파텐트 게엠베하 | 유기 전계 발광 디바이스용 함질소 복소환 |

| EP4649084A1 (de) | 2023-01-10 | 2025-11-19 | Merck Patent GmbH | Stickstoffhaltige heterocyclen für organische elektrolumineszenzvorrichtungen |

| EP4652169A1 (de) | 2023-01-17 | 2025-11-26 | Merck Patent GmbH | Heterocyclen für organische elektrolumineszenzvorrichtungen |

| CN120787228A (zh) | 2023-03-07 | 2025-10-14 | 默克专利有限公司 | 用于有机电致发光器件的环状氮化合物 |

| WO2025003084A1 (de) | 2023-06-28 | 2025-01-02 | Merck Patent Gmbh | Dicyanoarylverbindungen für organische elektrolumineszenzvorrichtungen |

| WO2025045935A1 (de) | 2023-08-31 | 2025-03-06 | Merck Patent Gmbh | Cyanogruppen-enthaltende aromaten für organische elektrolumineszenzvorrichtungen |

| WO2025109056A1 (de) | 2023-11-24 | 2025-05-30 | Merck Patent Gmbh | Sauerstoffenthaltende heterocyclen für organische elektrolumineszenzvorrichtungen |

| WO2025181044A1 (de) | 2024-02-29 | 2025-09-04 | Merck Patent Gmbh | Stickstoffenthaltende verbindungen für organische elektrolumineszenzvorrichtungen |

| WO2025181097A1 (de) | 2024-02-29 | 2025-09-04 | Merck Patent Gmbh | Stickstoffenthaltende heterocyclen für organische elektrolumineszenzvorrichtungen |

| WO2025181124A1 (de) | 2024-03-01 | 2025-09-04 | Merck Patent Gmbh | Materialien für organische elektrolumineszenzvorrichtungen |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4206075B2 (ja) * | 2003-03-17 | 2009-01-07 | 富士フイルム株式会社 | 有機エレクトロルミネッセンス表示装置及びその製造方法 |

| KR100543003B1 (ko) * | 2003-09-15 | 2006-01-20 | 삼성에스디아이 주식회사 | 풀칼라 유기 전계 발광 소자 및 그의 제조 방법 |

| EP2271183B1 (en) * | 2004-07-23 | 2015-03-18 | Konica Minolta Holdings, Inc. | Organic electroluminescent element, display and illuminator |

| KR100669757B1 (ko) * | 2004-11-12 | 2007-01-16 | 삼성에스디아이 주식회사 | 유기 전계 발광 소자 |

| US7471041B2 (en) * | 2005-04-25 | 2008-12-30 | Eastman Kodak Company | OLED multicolor displays |

| KR100729089B1 (ko) * | 2005-08-26 | 2007-06-14 | 삼성에스디아이 주식회사 | 유기 발광표시장치 및 그 제조방법 |

| JP4853010B2 (ja) * | 2005-12-15 | 2012-01-11 | コニカミノルタホールディングス株式会社 | 有機エレクトロルミネッセンス素子および有機エレクトロルミネッセンスディスプレイ |

| JP2007180277A (ja) * | 2005-12-28 | 2007-07-12 | Konica Minolta Holdings Inc | 有機エレクトロルミネッセンス素子、表示装置及び照明装置 |

| JP4062352B2 (ja) * | 2006-10-26 | 2008-03-19 | セイコーエプソン株式会社 | 有機el表示装置 |

| TW200908777A (en) * | 2007-03-23 | 2009-02-16 | Idemitsu Kosan Co | Organic el device |

| US20080286566A1 (en) * | 2007-05-18 | 2008-11-20 | Shiva Prakash | Process for forming an organic light-emitting diode and devices made by the process |

| US7566159B2 (en) * | 2007-05-31 | 2009-07-28 | Avago Technologies Ecbu Ip (Singapore) Pte. Ltd. | Side-emitting LED package with improved heat dissipation |

| JP5418435B2 (ja) * | 2010-07-27 | 2014-02-19 | セイコーエプソン株式会社 | 表示装置および電子機器 |

| JP5471937B2 (ja) * | 2010-07-27 | 2014-04-16 | セイコーエプソン株式会社 | 発光素子、表示装置および電子機器 |

| JP5447356B2 (ja) * | 2010-12-09 | 2014-03-19 | セイコーエプソン株式会社 | 表示装置及び電子機器 |

| KR20120090621A (ko) * | 2011-02-08 | 2012-08-17 | 삼성전자주식회사 | 백라이트 유닛 및 이를 갖는 표시장치 |

| KR101835529B1 (ko) * | 2011-08-09 | 2018-03-08 | 삼성디스플레이 주식회사 | 표시 장치 및 이에 사용되는 광원 패키지 |

-

2011

- 2011-03-04 JP JP2011048353A patent/JP5778950B2/ja active Active

-

2012

- 2012-02-17 US US13/399,132 patent/US9024521B2/en active Active

- 2012-02-21 KR KR1020120017197A patent/KR101704842B1/ko active Active

- 2012-02-23 TW TW101106033A patent/TWI483441B/zh active

- 2012-02-28 CN CN201210048148.3A patent/CN102655164B/zh active Active

-

2013

- 2013-08-06 US US13/960,367 patent/US8823255B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| TW201248963A (en) | 2012-12-01 |

| CN102655164A (zh) | 2012-09-05 |

| KR101704842B1 (ko) | 2017-02-22 |

| US8823255B2 (en) | 2014-09-02 |

| JP2012186021A (ja) | 2012-09-27 |

| CN102655164B (zh) | 2016-04-06 |

| US20130323867A1 (en) | 2013-12-05 |

| TWI483441B (zh) | 2015-05-01 |

| KR20120100741A (ko) | 2012-09-12 |

| US20120223633A1 (en) | 2012-09-06 |

| US9024521B2 (en) | 2015-05-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5778950B2 (ja) | 有機el表示装置およびその製造方法 | |

| JP5678487B2 (ja) | 有機el表示装置 | |

| JP5825773B2 (ja) | 有機el表示装置およびその製造方法 | |

| JP5840877B2 (ja) | 有機el表示装置およびその製造方法 | |

| JP5819069B2 (ja) | 有機el表示装置 | |

| JP5515661B2 (ja) | 有機el表示装置の製造方法 | |

| JP5861169B2 (ja) | 有機el表示装置およびその製造方法 | |

| JP5837316B2 (ja) | 有機el表示装置およびその製造方法 | |

| JP2012204164A (ja) | 有機el表示装置およびその製造方法 | |

| JPWO2014199745A1 (ja) | 有機el表示装置 | |

| JP6205571B2 (ja) | 有機el表示装置およびその製造方法、並びに電子機器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140212 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141107 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141125 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150119 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150303 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150414 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20150415 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150707 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150710 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5778950 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S303 | Written request for registration of pledge or change of pledge |

Free format text: JAPANESE INTERMEDIATE CODE: R316303 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S803 | Written request for registration of cancellation of provisional registration |

Free format text: JAPANESE INTERMEDIATE CODE: R316803 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |