JP5765844B2 - サーマルヘッドおよびその製造方法、並びにプリンタ - Google Patents

サーマルヘッドおよびその製造方法、並びにプリンタ Download PDFInfo

- Publication number

- JP5765844B2 JP5765844B2 JP2011037310A JP2011037310A JP5765844B2 JP 5765844 B2 JP5765844 B2 JP 5765844B2 JP 2011037310 A JP2011037310 A JP 2011037310A JP 2011037310 A JP2011037310 A JP 2011037310A JP 5765844 B2 JP5765844 B2 JP 5765844B2

- Authority

- JP

- Japan

- Prior art keywords

- thermal head

- heating resistor

- upper substrate

- electrode

- thermal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/315—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by selective application of heat to a heat sensitive printing or impression-transfer material

- B41J2/32—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by selective application of heat to a heat sensitive printing or impression-transfer material using thermal heads

- B41J2/335—Structure of thermal heads

- B41J2/33585—Hollow parts under the heater

Description

本発明の第1の態様は、表面に凹部を有する支持基板と、該支持基板の表面に積層状態に接合され、前記凹部に対応する領域内に凸部が形成された上板基板と、該上板基板の表面において前記凸部を跨ぐ位置に設けられた発熱抵抗体と、該発熱抵抗体の両側に設けられた一対の電極とを備え、前記凸部が、平坦な先端面と、該先端面の両端に該先端面に向かって漸次先細となるように傾斜して形成された側面とを有し、前記一対の電極の少なくとも一方が、前記凹部に対応する領域内において前記発熱抵抗体に接続される薄肉部と、前記発熱抵抗体に接続され前記薄肉部よりも厚く形成された厚肉部とを有し、前記一対の電極が、前記凸部よりも外側の領域に形成されているサーマルヘッドである。

薄肉部を含む電極を凸部の外側に配置することで、薄肉部にプラテンローラからの圧力がかかることを防止することができ、サーマルヘッドとしての信頼性を向上することができる。

このようにすることで、上板基板の表面の空洞部(凹部)に対応する領域内において、凸部が形成されていない領域、すなわち、上板基板の厚さが薄い領域を設けることができる。これにより、上板基板の平面方向への熱の拡散を低減することができ、サーマルヘッドの熱効率を向上することができる。

凸部が平坦な先端面を有することで、プラテンローラの荷重を凸部の先端面全体で受けることができ、凸部の一部に集中荷重が発生してしまうことを防止することができる。また、先端面の両端に、該先端面に向かって漸次先細となるように傾斜して形成された側面を形成することで、凸部の側面に発熱抵抗体を形成しやすくすることができる。

このように構成することで、電極における熱伝導率の低い領域(薄肉部)が、空洞部に対応する領域よりも外側まで広がるので、電極を介する発熱抵抗体から上板基板の平面方向への熱の拡散をより低減することができる。これにより、サーマルヘッドの熱効率を向上することができる。

このように構成することで、いずれの電極においても、発熱抵抗体からの熱が空洞部に対応する領域より外側に伝わり難くなる。したがって、電極を介する上板基板の平面方向への熱の拡散をより効果的に抑制することができる。

このようなプリンタによれば、上記のサーマルヘッドを備えているため、上板基板の強度を確保しつつ、サーマルヘッドの熱効率を向上して印刷に必要なエネルギー量を低減することができる。これにより、少ない電力で感熱記録媒体に印刷することができ、バッテリーの持続時間を長期化させることができる。また、上板基板の破損による故障を防止して装置としての信頼性を向上させることができる。

以下、本発明の第1の実施形態に係るサーマルヘッド1およびサーマルプリンタ10について、図面を参照して説明する。

本実施形態に係るサーマルヘッド1は、例えば図1に示すようなサーマルプリンタ10に用いられており、印刷データに基づいて複数の発熱素子を選択的に駆動することによって感熱紙12等の印刷対象物に印刷を行うものである。

放熱板は、例えば、アルミ等の金属、樹脂、セラミックスまたはガラス等からなる板状部材であり、サーマルヘッド1の固定および放熱を目的とするものである。

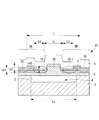

サーマルヘッド1は、図3に示すように、支持基板3と、支持基板3の上端面(表面)に接合された上板基板5と、上板基板5上に設けられた発熱抵抗体7と、発熱抵抗体7の両側に設けられた一対の電極8と、発熱抵抗体7および電極8を覆い、これらを磨耗や腐食から保護する保護膜9とを有している。

従来のサーマルヘッド100は、図10に示すように、上板基板50の上端側(表面)に凸部が設けられていないため、発熱抵抗体7と電極8との間に電極8の厚さ分だけ段差が生じる。これにより、発熱抵抗体7および電極8の上に形成された保護膜9の表面においても、上記の段差に対応する位置(図10に示す領域A)に段差が生じる。

図4および図11は、強度の違いを説明するために、サーマルヘッドの上板基板と支持基板のみを簡略化して示した図であり、図4は本実施形態に係るサーマルヘッド1、図11は従来のサーマルヘッド100を示している。

以下に、本実施形態に係るサーマルヘッド1の第1の変形例について説明する。なお、以降では、前述した第1の実施形態に係るサーマルヘッド1と共通する点については説明を省略し、異なる点について主に説明する。

このように構成することで、電極8の厚肉部16を介した放熱量は大きくなるものの、電極8の電気抵抗値を小さくして発熱抵抗体7の発熱効率を向上することができる。

以下に、本実施形態に係るサーマルヘッド1の第2の変形例について説明する。

第1の実施形態に係るサーマルヘッド1では、図3に示すように、電極8は、薄肉部18と厚肉部16とから構成される2段構造で形成されている。これに対して、本変形例に係るサーマルヘッド42では、図6に示すように、発熱抵抗体7近傍の電極8は、薄肉部18と中肉部17と厚肉部16とから構成される3段構造で構成されている。

なお、本変形例において、電極8を3段構造で構成したが、4段以上で構成することとしてもよい。

以下に、本実施形態に係るサーマルヘッド1の第3の変形例について説明する。

第1の実施形態に係るサーマルヘッド1では、前述のように、電極8は、薄肉部18と厚肉部16とから構成される2段構造で形成されている。これに対して、本変形例に係るサーマルヘッド43では、図7に示すように、発熱抵抗体7近傍の電極8は、内側から外側に従って厚くなるように形成されたテーパ部25を有している。

次に、本発明の第2の実施形態として、前述した第1の実施形態に係るサーマルヘッド1の製造方法について以下に説明する。

本実施形態に係るサーマルヘッド1の製造方法は、図8(a)から図8(h)に示すように、支持基板3の表面に開口部(凹部2)を形成する開口部形成工程と、凹部2が形成された支持基板3の表面に上板基板5の裏面を積層状態に接合する接合工程と、支持基板3に接合された上板基板5を薄板化する薄板化工程と、支持基板3に接合された上板基板5の表面に凸部20を形成する凸部形成工程と、上板基板5の表面において空洞部4に対応する領域に発熱抵抗体7を形成する抵抗体形成工程と、発熱抵抗体7の両端に電極8を形成する電極層形成工程と、電極8の上に保護膜9を形成する保護膜形成工程とを備えている。以下、上記の各工程について具体的に説明する。

支持基板3と上板基板5とを接合することで、支持基板3に形成された凹部2が上板基板5によって覆われ、支持基板3と上板基板5との間に空洞部4が形成される。

具体的には、抵抗体形成工程では、図8(e)に示すように、スパッタリングやCVD(化学気相成長法)、または、蒸着等の薄膜形成法を用いて上板基板5上にTa系やシリサイド系等の発熱抵抗体材料の薄膜を成膜する。発熱抵抗体材料の薄膜をリフトオフ法やエッチング法等を用いて成形することにより、所望の形状の発熱抵抗体7が形成される。

このように形成する薄肉部18(第2層16b)の厚さは、厚肉部16の厚さ、熱伝導率(Alは約200W/(m・℃))、上板基板5の厚さ、熱伝導率(一般的なガラスは約1W/(m・℃))を考慮し、例えば50〜300nm程度とすることが望ましい。

以下に、本実施形態に係るサーマルヘッド1の製造方法の変形例について説明する。

本変形例に係るサーマルヘッド1の製造方法が、前述した第2の実施形態に係るサーマルヘッド1の製造方法と異なる点は、電極8の薄肉部18と厚肉部16の形成方法である。以降では、第2の実施形態に係るサーマルヘッド1の製造方法と共通する点については説明を省略し、異なる点について主に説明する。

具体的には、本変形例に係るサーマルヘッド1の製造方法において、電極層形成工程は、図9(f)に示すように、厚肉部16以上の厚さで厚肉電極層26を形成する厚肉電極層形成工程と、図9(g)に示すように、厚肉電極層26の一部を除去する電極層除去工程とを含んでいる。

例えば、本発明を各実施形態および各変形例を適宜組み合わせた実施形態に適用してもよく、特に限定されるものではない。

また、凸部20は、台形の縦断面形状を有していることとして説明したが、本発明の参考例としての発明の参考実施形態においては、凸部は、発熱抵抗体7を形成することができればよく、例えば矩形等の縦断面形状や曲面形状としてもよい。

また、一対の電極8の両方に厚肉部16および薄肉部18を設けることとして説明したが、一対の電極8の一方のみに厚肉部16および薄肉部18を設けることとしてもよい。

2 凹部

3 支持基板

4 空洞部

5 上板基板

7 発熱抵抗体

8 電極

9 保護膜

10 サーマルプリンタ(プリンタ)

16 厚肉部

17 中肉部

18 薄肉部

20 凸部

21 先端面

22 側面

25 テーパ部

26 厚肉電極層

Claims (5)

- 表面に凹部を有する支持基板と、

該支持基板の表面に積層状態に接合され、前記凹部に対応する領域内に凸部が形成された上板基板と、

該上板基板の表面において前記凸部を跨ぐ位置に設けられた発熱抵抗体と、

該発熱抵抗体の両側に設けられた一対の電極とを備え、

前記凸部が、平坦な先端面と、該先端面の両端に該先端面に向かって漸次先細となるように傾斜して形成された側面とを有し、

前記一対の電極の少なくとも一方が、

前記凹部に対応する領域内において前記発熱抵抗体に接続される薄肉部と、

前記発熱抵抗体に接続され前記薄肉部よりも厚く形成された厚肉部とを有し、

前記一対の電極が、前記凸部よりも外側の領域に形成されているサーマルヘッド。 - 前記薄肉部が、前記凹部に対応する領域よりも外側まで広がっている請求項1に記載のサーマルヘッド。

- 前記一対の電極の両方が前記薄肉部を有している請求項1または請求項2に記載のサーマルヘッド。

- 請求項1から請求項3のいずれかに記載のサーマルヘッドと、

該サーマルヘッドの前記発熱抵抗体に感熱記録媒体を押し付けながら送り出す加圧機構とを備えるプリンタ。 - 支持基板の表面に開口部を形成する開口部形成工程と、

該開口部形成工程により前記開口部が形成された前記支持基板の表面に上板基板の裏面を積層状態に接合する接合工程と、

該接合工程により前記支持基板に接合された前記上板基板を薄板化する薄板化工程と、

前記接合工程により前記支持基板に接合された前記上板基板の表面の前記開口部に対応する領域内に、平坦な先端面および該先端面の両端に該先端面に向かって漸次先細となるように傾斜した側面を有する凸部を形成する凸部形成工程と、

前記上板基板の表面において、前記開口部に対応する領域に発熱抵抗体を形成する抵抗体形成工程と、

該抵抗体形成工程により形成された発熱抵抗体の両端に、前記開口部に対応する領域内において前記発熱抵抗体に接続される薄肉部と、前記発熱抵抗体に接続され前記薄肉部よりも厚く形成された厚肉部とを有する電極層を、前記凸部よりも外側の領域に配されるように形成する電極層形成工程とを備えるサーマルヘッドの製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011037310A JP5765844B2 (ja) | 2011-02-23 | 2011-02-23 | サーマルヘッドおよびその製造方法、並びにプリンタ |

| EP12155066.9A EP2492101B1 (en) | 2011-02-23 | 2012-02-13 | Thermal Head and Method of Manufacturing the same, and Printer |

| CN201210040855.8A CN102649368B (zh) | 2011-02-23 | 2012-02-21 | 热头及其制造方法、以及打印机 |

| US13/401,894 US8629892B2 (en) | 2011-02-23 | 2012-02-22 | Thermal head, method of manufacturing thermal head, and printer equipped with thermal head |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011037310A JP5765844B2 (ja) | 2011-02-23 | 2011-02-23 | サーマルヘッドおよびその製造方法、並びにプリンタ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012171288A JP2012171288A (ja) | 2012-09-10 |

| JP2012171288A5 JP2012171288A5 (ja) | 2014-01-30 |

| JP5765844B2 true JP5765844B2 (ja) | 2015-08-19 |

Family

ID=45607043

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011037310A Active JP5765844B2 (ja) | 2011-02-23 | 2011-02-23 | サーマルヘッドおよびその製造方法、並びにプリンタ |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US8629892B2 (ja) |

| EP (1) | EP2492101B1 (ja) |

| JP (1) | JP5765844B2 (ja) |

| CN (1) | CN102649368B (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013082092A (ja) * | 2011-10-06 | 2013-05-09 | Seiko Instruments Inc | サーマルヘッドおよびその製造方法、並びにサーマルプリンタ |

| JP5943414B2 (ja) * | 2011-12-01 | 2016-07-05 | セイコーインスツル株式会社 | サーマルヘッドの製造方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5420745A (en) * | 1977-07-15 | 1979-02-16 | Nec Corp | Thermal head |

| JPS606478A (ja) * | 1983-06-24 | 1985-01-14 | Hitachi Ltd | 感熱記録ヘツド |

| JPS61290067A (ja) * | 1985-06-19 | 1986-12-20 | Hitachi Ltd | サ−マルヘツド |

| JPH01221259A (ja) * | 1988-02-29 | 1989-09-04 | Nikon Corp | サーマルヘッド用基板 |

| JPH04147869A (ja) * | 1990-10-11 | 1992-05-21 | Alps Electric Co Ltd | サーマルヘッド |

| KR920009583A (ko) * | 1990-11-20 | 1992-06-25 | 정용문 | 감열기록소자의 제조방법 |

| JP3241755B2 (ja) * | 1991-07-23 | 2001-12-25 | ローム株式会社 | サーマルヘッド及びそれを使用した電子機器 |

| JP3231951B2 (ja) * | 1994-05-12 | 2001-11-26 | アルプス電気株式会社 | サーマルヘッドおよびその製造方法 |

| US5594488A (en) * | 1994-05-12 | 1997-01-14 | Alps Electric Co., Ltd. | Thermal head |

| JP2002036614A (ja) * | 2000-07-25 | 2002-02-06 | Seiko Instruments Inc | 薄膜型サーマルヘッド |

| JP2002067367A (ja) * | 2000-08-31 | 2002-03-05 | Alps Electric Co Ltd | サーマルヘッド及びその製造方法 |

| JP4895344B2 (ja) * | 2005-09-22 | 2012-03-14 | セイコーインスツル株式会社 | 発熱抵抗素子、これを用いたサーマルヘッド及びプリンタ |

| JP5039940B2 (ja) * | 2005-10-25 | 2012-10-03 | セイコーインスツル株式会社 | 発熱抵抗素子、サーマルヘッド、プリンタ、及び発熱抵抗素子の製造方法 |

| JP2007245667A (ja) * | 2006-03-17 | 2007-09-27 | Sony Corp | サーマルヘッド及びプリンタ装置 |

| JP2007245666A (ja) * | 2006-03-17 | 2007-09-27 | Sony Corp | サーマルヘッド及びプリンタ装置 |

| JP4548370B2 (ja) * | 2006-03-17 | 2010-09-22 | ソニー株式会社 | サーマルヘッド及びプリンタ装置 |

| US7768541B2 (en) * | 2007-10-23 | 2010-08-03 | Seiko Instruments Inc. | Heating resistor element, manufacturing method for the same, thermal head, and printer |

| JP2009119850A (ja) | 2007-10-23 | 2009-06-04 | Seiko Instruments Inc | 発熱抵抗素子とその製造方法、サーマルヘッドおよびプリンタ |

| JP5408695B2 (ja) * | 2008-10-27 | 2014-02-05 | セイコーインスツル株式会社 | サーマルヘッドの製造方法 |

| JP5672479B2 (ja) * | 2010-08-25 | 2015-02-18 | セイコーインスツル株式会社 | サーマルヘッド、プリンタおよびサーマルヘッドの製造方法 |

-

2011

- 2011-02-23 JP JP2011037310A patent/JP5765844B2/ja active Active

-

2012

- 2012-02-13 EP EP12155066.9A patent/EP2492101B1/en not_active Not-in-force

- 2012-02-21 CN CN201210040855.8A patent/CN102649368B/zh not_active Expired - Fee Related

- 2012-02-22 US US13/401,894 patent/US8629892B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012171288A (ja) | 2012-09-10 |

| CN102649368B (zh) | 2015-11-18 |

| US20120212558A1 (en) | 2012-08-23 |

| CN102649368A (zh) | 2012-08-29 |

| EP2492101A1 (en) | 2012-08-29 |

| EP2492101B1 (en) | 2014-10-08 |

| US8629892B2 (en) | 2014-01-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5408695B2 (ja) | サーマルヘッドの製造方法 | |

| JP5200256B2 (ja) | サーマルヘッドの製造方法 | |

| JP5421680B2 (ja) | サーマルヘッドの製造方法、サーマルヘッドおよびプリンタ | |

| JP2007320197A (ja) | サーマルヘッド、サーマルヘッドの製造方法及びプリンタ装置 | |

| JP5477741B2 (ja) | サーマルヘッドおよびその製造方法、並びにプリンタ | |

| US8111273B2 (en) | Thermal head, printer, and manufacturing method for thermal head | |

| EP2298562B1 (en) | Thermal head and printer | |

| US20110216147A1 (en) | Thermal head, printer, and manufacturing method for the thermal head | |

| JP5765845B2 (ja) | サーマルヘッドおよびその製造方法、並びにプリンタ | |

| JP5311336B2 (ja) | サーマルヘッド、サーマルプリンタ及びサーマルヘッドの製造方法 | |

| US8477166B2 (en) | Thermal head, thermal printer and manufacturing method for the thermal head | |

| JP5765844B2 (ja) | サーマルヘッドおよびその製造方法、並びにプリンタ | |

| JP5273786B2 (ja) | サーマルヘッド、プリンタおよびサーマルヘッドの製造方法 | |

| JP5794727B2 (ja) | サーマルヘッドおよびプリンタ | |

| JP5181328B2 (ja) | 発熱抵抗素子部品およびサーマルプリンタ | |

| JP5311335B2 (ja) | サーマルヘッドの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131210 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131210 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140917 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141104 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141222 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150602 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20150615 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150615 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5765844 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |