JP5750424B2 - 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 - Google Patents

等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 Download PDFInfo

- Publication number

- JP5750424B2 JP5750424B2 JP2012263634A JP2012263634A JP5750424B2 JP 5750424 B2 JP5750424 B2 JP 5750424B2 JP 2012263634 A JP2012263634 A JP 2012263634A JP 2012263634 A JP2012263634 A JP 2012263634A JP 5750424 B2 JP5750424 B2 JP 5750424B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- polyimide

- adhesive film

- adhesive

- gel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 0 Cc1c(*)c(*)c(C)c(*)c1 Chemical compound Cc1c(*)c(*)c(C)c(*)c1 0.000 description 2

Images

Landscapes

- Adhesive Tapes (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Laminated Bodies (AREA)

Description

1)厚みが3〜10μmのポリイミドフィルムの少なくとも片面に厚みが1〜5μmの熱可塑性ポリイミドを含有する接着層を有する接着フィルムであって、該接着フィルムの分子配向度が1.3以下であることを特徴とする接着フィルム。

2)ポリイミドフィルムの引張弾性率が4〜7GPa、100〜200℃の線膨張係数が5〜25ppmであることを特徴とする1)に記載の接着フィルム。

3)ポリイミドフィルムの少なくとも片面に熱可塑性ポリイミドを含有する接着層を設けた接着フィルムであって、該接着フィルムは、フィルム幅が250mm以上でありかつ、連続的に生産されると共に、全巾において配向度が1.3以下であることを特徴とする接着フィルム。

4)1)〜3)のいずれかに記載の接着フィルムが、ポリイミドフィルムに熱可塑性ポリイミドの有機溶剤溶液もしくは該熱可塑性ポリイミドの前駆体であるポリアミド酸の有機溶剤溶液を塗布・加熱・乾燥することにより得られる接着フィルムの製造方法。

5)1)〜4)のいずれか一項に記載の接着フィルムに金属箔を貼り合わせて得られることを特徴とする、フレキシブル金属張積層板。

(I)本発明の接着フィルムを構成するポリイミドフィルム

本発明に係る接着フィルムにおける、ポリイミドフィルムは、例えば、ポリイミドの前駆体であるポリアミド酸を重合する工程、得られたポリアミド酸と有機溶剤を含む組成物を支持体上に連続的に流延・塗布し、ゲルフィルムを形成する工程、ゲルフィルムを支持体から引き剥がしゲルフィルムの両端を固定する工程、フィルムの両端を固定しながら加熱炉内を搬送する工程、を含む製造方法を採用することができ、その一例を以下に例示する。

(第一の方法)

第一の方法は、

(A)ポリアミド酸を重合する工程

(B)ポリアミド酸及び有機溶媒を含む組成物を支持体上に流延・塗布後、ゲルフィルムを形成する工程、

(C)該ゲルフィルムを引き剥がし、両端を固定する工程

(D)フィルムの両端を固定しながら加熱炉内を搬送する工程、

を含むポリイミドフィルムの製造方法である。

(A)工程は、ポリイミドの前駆体であるポリアミド酸を重合する工程である。ポリアミド酸の製造方法としては公知の方法を用いることができ、通常、芳香族酸二無水物の少なくとも1種とジアミンの少なくとも1種を、実質的等モル量を有機溶媒中に溶解させて、得られた有機溶媒溶液を、制御された温度条件下で、上記酸二無水物とジアミンの重合が完了するまで攪拌することによって製造される。これらの有機溶媒溶液は通常5〜35wt%、好ましくは10〜30wt%の濃度で得られる。この範囲の濃度である場合に適当な分子量と溶液粘度を得る。

1)芳香族ジアミンを有機極性溶媒中に溶解し、これと実質的に等モルの芳香族テトラカルボン酸二無水物を反応させて重合する方法。

2)芳香族テトラカルボン酸二無水物とこれに対し過小モル量の芳香族ジアミン化合物とを有機極性溶媒中で反応させ、両末端に酸無水物基を有するプレポリマーを得る。続いて、全工程において芳香族テトラカルボン酸二無水物と芳香族ジアミン化合物が実質的に等モルとなるように芳香族ジアミン化合物を用いて重合させる方法。

3)芳香族テトラカルボン酸二無水物とこれに対し過剰モル量の芳香族ジアミン化合物とを有機極性溶媒中で反応させ、両末端にアミノ基を有するプレポリマーを得る。続いてここに芳香族ジアミン化合物を追加添加後、全工程において芳香族テトラカルボン酸二無水物と芳香族ジアミン化合物が実質的に等モルとなるように芳香族テトラカルボン酸二無水物を用いて重合する方法。

4)芳香族テトラカルボン酸二無水物を有機極性溶媒中に溶解及び/または分散させた後、実質的に等モルとなるように芳香族ジアミン化合物を用いて重合させる方法。

5)実質的に等モルの芳香族テトラカルボン酸二無水物と芳香族ジアミンの混合物を有機極性溶媒中で反応させて重合する方法。

などのような方法である。これらの方法は、単独で用いてもよいし、部分的に組み合わせて用いることもできる。

本発明において、剛直構造を有するジアミンとは、

で表されるものをいう。

柔構造を有するジアミンとしては、4,4’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、2,2−ビス{4−(4−アミノフェノキシ)フェニル}プロパンが好ましい。

本発明において用いられるポリイミドフィルムは、上記の範囲の中で所望の特性を有するフィルムとなるように適宜芳香族酸二無水物および芳香族ジアミンの種類、配合比を決定して用いることにより得ることができる。

(B)ポリアミド酸及び有機溶媒を含む組成物(ポリアミド酸溶液ともいう)を支持体上に流延・塗布後、ゲルフィルムを形成する工程、である。(B)工程で用いる組成物は、ポリアミド酸と反応しうる反応剤など、その他の成分を添加した組成物を用いてもよい。

1.重合前または途中に重合反応液に添加する方法

2.重合完了後、3本ロールなどを用いてフィラーを混錬する方法

3.フィラーを含む分散液を用意し、これをポリアミド酸有機溶媒溶液に混合する方法

などいかなる方法を用いてもよいが、フィラーを含む分散液をポリアミド酸溶液に混合する方法、特に製膜直前に混合する方法が製造ラインのフィラーによる汚染が最も少なくすむため、好ましい。フィラーを含む分散液を用意する場合、ポリアミド酸の重合溶媒と同じ溶媒を用いるのが好ましい。また、フィラーを良好に分散させ、また分散状態を安定化させるために分散剤、増粘剤等をフィルム物性に影響を及ぼさない範囲内で用いることもできる。

c=b/a×100 ・・・(式1)

500%以上の場合には、面内における残存成分割合のバラツキが相対的に大きくなり、得られるフィルムの特性を均一に制御することが困難な場合がある。

0.8X≦X≦1.2X ・・・ (式2)

Xを(式2)の範囲内に制御するには、支持体上での乾燥を、例えば、ジェットノズル方式で乾燥する場合には、熱風をフィルムに対してできるだけ垂直に吹き付ける、支持体上のフィルム幅よりも広い範囲で熱風を吹き付ける、あるいはフィルム幅方向においてできるだけ温度を一定にする、などの方法が挙げられる。

(C)工程は、ゲルフィルムを支持体から引き剥がし連続的にゲルフィルムの両端を固定する工程である。ゲルフィルムを支持体から引き剥がしロールツゥロールにてゲルフィルムを搬送しテンター炉に搬送するが、支持体からゲルフィルムを引き剥がした後ロールツゥロールにて搬送する際のゲルフィルムへの加熱は80度以下が好ましい。更に好ましくは50度以下が好ましい。上記範囲以上であると、ゲルフィルムが熱により溶剤蒸発に起因する収縮を生じゲルフィルム端部が反り、その後のテンター炉でのフィルム端部保持に不具合が生じる。また、ゲルフィルムTD方向に収縮することでフィルムの面内配向挙動がフィルム巾方向で不均一となり、結果として得られるフィルムの物性、特に機械特性(弾性率、線膨張係数、吸湿膨張係数など)がフィルム巾方向で不均一となる傾向にある。また、支持体から引き剥がされてフィルムの両端を固定するまでのゲルフィルムの弾性率が重要であり、この(C)工程での弾性率は2GPa以下であることが好ましい。好ましくは1GPa以下である。

(D)工程は、フィルムの両端を固定しながら加熱炉内を搬送する工程である。(D)工程での加熱温度は、最高雰囲気温度が450℃以上であることが、ポリイミドフィルムと熱可塑性ポリイミドとの接着性の点から好ましい。さらに好ましくは、500℃以上である。雰囲気温度とは、遠赤ヒーターテンターにおいては炉内で走行するフィルム近傍の温度である。熱風循環型のテンターにおいては循環する熱風の温度のことを言う。

炉内に搬送される際のゲルフィルムに与えるMD方向に与えられる張力はフィルム1mあたりにかけられる張力を算出することで、1〜20kg/mであることが好ましく、特に好ましくは1〜15kg/mであることが好ましい。張力が1kg/m以下の場合にはフィルムを安定して搬送することが難しく、フィルムを把持して安定したフィルムが製造しにくくなる傾向にある。また、フィルムにかける張力が20kg/m以上の場合には、特に、フィルムの端部において分子配向を制御しにくくなる傾向にある。

厚み規定について

所望の厚み(中心値)をTミクロンとすると、

(A)フィルム全面内にて、T−T×0.10ミクロン以上、かつ、T+T×0.10ミクロン以下

(B)フィルム流れ方向(MD方向)については、最大値−最小値=T×0.15ミクロン以下

(C)フィルム流れ方向と直交方向(TD方向)については、最大値−最小値=T×0.15ミクロン以下

上記(A)〜(C)を同時に満たすことが好ましい。

本発明に係る接着フィルムの接着層に含有される熱可塑性ポリイミドとしては、熱可塑性ポリイミド、熱可塑性ポリアミドイミド、熱可塑性ポリエーテルイミド、熱可塑性ポリエステルイミド等を好適に用いることができる。中でも、低吸湿特性の点から、熱可塑性ポリエステルイミドが特に好適に用いられる。

本発明の接着フィルムは、上述の連続的に生産された特定のポリイミドフィルムの少なくとも片面に熱可塑性ポリイミドを含有する接着層を設けることにより得られる。その具体的な製造方法としては、基材フィルムとなるポリイミドフィルムに接着層を形成する方法、又は接着層をシート状に成形し、これを上記ポリイミドフィルムに貼り合わせる方法等が好適に例示される。このうち、前者の方法を採る場合、接着層に含有される熱可塑性ポリイミドの前駆体であるポリアミド酸を完全にイミド化してしまうと、有機溶媒への溶解性が低下する場合があることから、ポリイミドフィルム上に上記接着層を設けることが困難となる場合がある。従って、上記観点から、熱可塑性ポリイミドの前駆体であるポリアミド酸を含有する溶液を調製して、これを基材フィルムに塗布し、次いでイミド化する手順を採った方がより好ましい。

0.7×T<T<1.3×T

となっていることが好ましい。接着層の厚みは、接着フィルム全体に影響を与えるからである。

本発明に係るフレキシブル金属張積層板は、上記接着フィルムに金属箔を貼り合わせることにより得られる。使用する金属箔としては特に限定されるものではないが、電子機器・電気機器用途に本発明のフレキシブル金属張積層板を用いる場合には、例えば、銅若しくは銅合金、ステンレス鋼若しくはその合金、ニッケル若しくはニッケル合金(42合金も含む)、アルミニウム若しくはアルミニウム合金からなる箔を挙げることができる。一般的なフレキシブル金属張積層板では、圧延銅箔、電解銅箔といった銅箔が多用されるが、本発明においても好ましく用いることができる。なお、これらの金属箔の表面には、防錆層や耐熱層あるいは接着性を向上させる為にカップリング剤処理等を実施しても良い。本発明において、上記金属箔の厚みについては特に限定されるものではなく、その用途に応じて、十分な機能が発揮できる厚みであればよい。

また、この保護材料は必ずしも1層である必要はなく、異なる特性を有する2層以上の多層構造でも良い。

MOR−c=(tc/t×(MOR−1))+1 ・・・ 式(1)

ここで、t =試料の厚み

tc=補正したい基準厚さ(75μm)

MOR=上述の測定により得られた値

MOR−c=補正後のMOR値

上記式中、75をtcに代入して、補正後のMOR値を求める。得られたMCR−cの値は、MOR−cが、1.000に近いほど等方的フィルムであることを表す。

なお、実施例及び比較例におけるポリイミドフィルムの分子配向度並びにフレキシブル金属張積層板の寸法変化率の評価法は次の通りである。

(寸法変化率)

JIS C6481 5.16に基づいて、フレキシブル積層板に4つの穴を形成し、各穴のそれぞれの距離を測定した。次に、エッチング工程を実施してフレキシブル積層板から金属箔を除去した後に、20℃、60%RHの恒温室に24時間放置した。その後、エッチング工程前と同様に、上記4つの穴について、それぞれの距離を測定した。金属箔除去前における各穴の距離の測定値をD1とし、金属箔除去後における各穴の距離の測定値をD2として、次式によりエッチング前後の寸法変化率を求めた。

寸法変化率(%)={(D2−D1)/D1}×100

続いて、エッチング後の測定サンプルを250℃で30分加熱した後、20℃、60%RHの恒温室に24時間放置した。その後、上記4つの穴について、それぞれの距離を測定した。加熱後における各穴の距離の測定値をD3として、次式により加熱前後の寸法変化率を求めた。

寸法変化率(%)={(D3−D2)/D2}×100

なお、上記寸法変化率は、MD方向から右45度方向および左45度方向の双方について測定した。

(配向度)

本発明で言う配向度とは、王子計測機器株式会社製分子配向計MOA6015を用いてフィルム面内の分子配向度を測定した場合の、MOR値及びMORc値(フィルムの厚み補正を75μm換算値で補正した値)により確認することできる。

MOR−c値はMOR値を厚み換算した値であり、本測定器で得られるMOR値を下式(1)を用いて厚みを75μmに換算したものとする。

MOR−c=(tc/t×(MOR−1))+1 ・・・ 式(1)

ここで、t =試料の厚み

tc=補正したい基準厚さ(75μm)

MOR=上述の測定により得られた値

MOR−c=補正後のMOR値

上記式中、75をtcに代入して、補正後のMOR値を求める。得られたMCR−cの値は、MOR−cが、1.000に近いほど等方的フィルムであることを表す。従って、MCR−cの値は、面内分子配向を簡便に表す指標として用いうる。

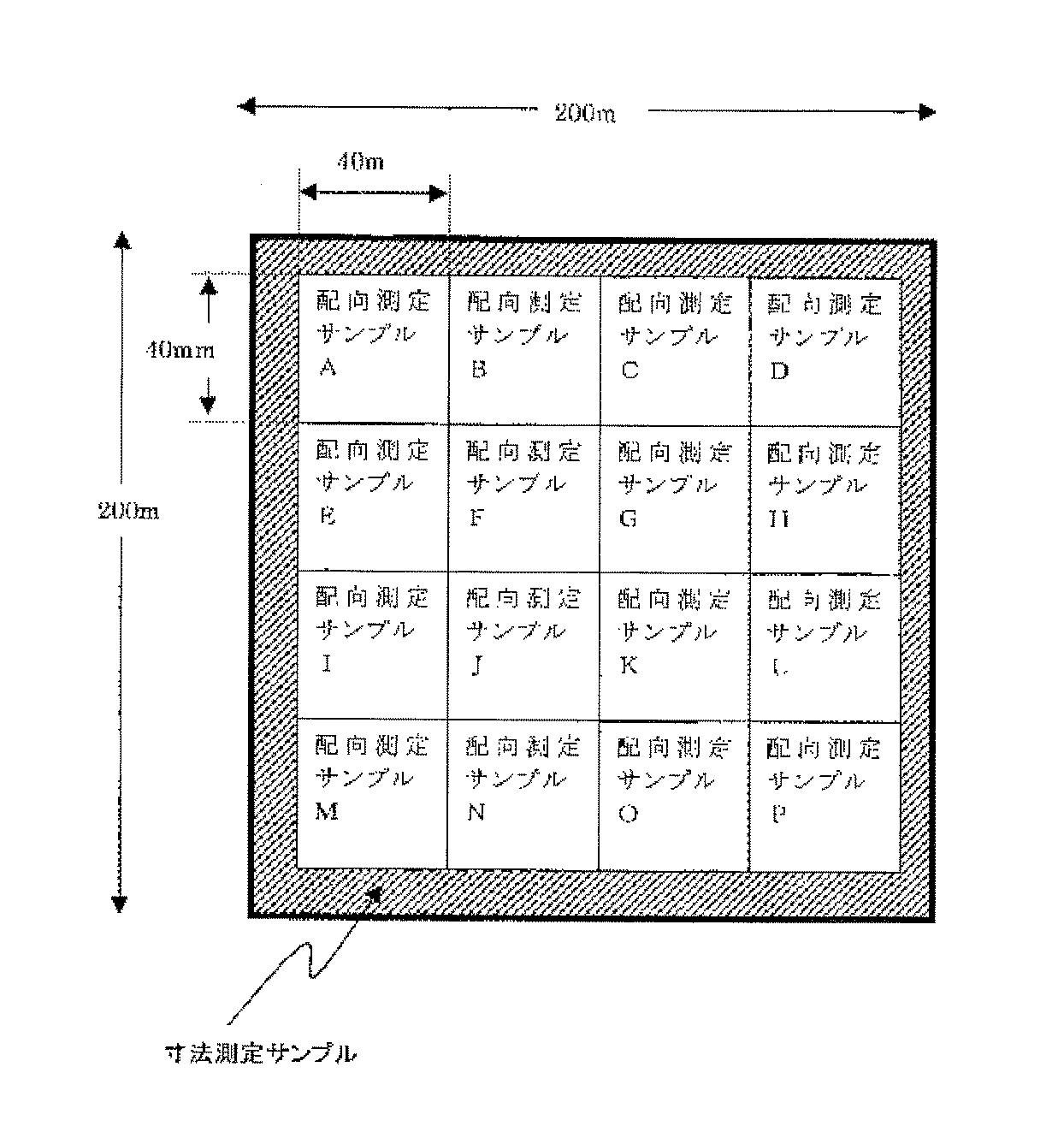

分子配向度並びに寸法変化の測定位置は図1に示す。

(弾性率)

ASTM D882に準拠し実施した。

(実施例1)

(ポリイミドフィルムの製造方法)

DMF溶液中にて、4,4'−ジアミノジフェニルエーテルとパラフェニレンジアミンを粉体にて投入溶解させ、その後p−フェニレンビス(トリメリット酸モノエステル酸無水物)を粉体にて攪拌・溶解(攪拌時間60分)後、ピロメリット酸二無水物を粉体にて攪拌・溶解させた。その後、ピロメリット酸二無水物をDMFに溶解させた溶液(固形分濃度6%)を徐々に添加し粘度が23度にて3000ポイズに達したところで添加・攪拌を終了した。尚、上記モノマーのモル比率(粉体投入のみ)は、4,4'−ジアミノジフェニルエーテル/パラフェニレンジアミン/p−フェニレンビス(トリメリット酸モノエステル酸無水物)/ピロメリット酸二無水物=50/50/50/48。

(熱可塑性ポリイミド前駆体の製造方法)

DMFに粉体にて2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン(以下、BAPPともいう。)を加え、窒素雰囲気下で攪拌しながら、粉体にて3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下、BPDAともいう。)を徐々に添加した。続いて、粉体にて3,3’,4,4’−エチレングリコールジベンゾエートテトラカルボン酸二無水物(以下、TMEGともいう。)を添加し、氷浴下で30分間撹拌した。

(接着フィルム・フレキシブル金属張積層板の製造方法)

上記で得られた熱可塑性ポリイミド前駆体ポリアミド酸溶液を固形分濃度10重量%になるまでDMFで希釈後、上記ポリイミドフィルムの両面に熱可塑性ポリイミド層(接着層)の最終片面厚みが4umとなるようにポリアミド酸を塗布した後、140度で1分間加熱を行った。続いて、張力5kg/mにて雰囲気温度390度にて20秒間加熱イミド化を行い接着フィルムを得た。得られた接着フィルムの弾性率は5.4GPaであった。得られた接着フィルムの両側に18um圧延銅箔(BHY−22B−T ジャパンエナジー製)をさらに銅箔の両外側に保護材料(アピカル125NPI:株式会社カネカ製)を用いて、ポリイミドフィルムの張力0.4N/cm、ラミネート温度360度、ラミネート圧力196N/cm、ラミネート速度1.5m/minの条件で連続的に熱ラミネートを行い、フレキシブル金属張積層板を作製した。

(実施例2)

(ポリイミドフィルムの製造方法)

DMF溶液中にて、4,4‘−ジアミノジフェニルエーテルとパラフェニレンジアミンを粉体にて投入溶解させ、その後p−フェニレンビス(トリメリット酸モノエステル酸無水物)を粉体にて攪拌・溶解(攪拌時間60分)後、ピロメリット酸二無水物を粉体にて攪拌・溶解させた。その後、ピロメリット酸二無水物をDMFに溶解させた溶液(固形分濃度6%)を徐々に添加し粘度が23度にて3000ポイズに達したところで添加・攪拌を終了した。尚、尚、上記モノマーのモル比率(粉体投入のみ)は、4,4‘−ジアミノジフェニルエーテル/パラフェニレンジアミン/p−フェニレンビス(トリメリット酸モノエステル酸無水物)/ピロメリット酸二無水物=50/50/50/48。

(熱可塑性ポリイミド前駆体の製造方法)

DMFに粉体にて2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン(以下、BAPPともいう。)を加え、窒素雰囲気下で攪拌しながら、粉体にて3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下、BPDAともいう。)を徐々に添加した。続いて、粉体にて3,3’,4,4’−エチレングリコールジベンゾエートテトラカルボン酸二無水物(以下、TMEGともいう。)を添加し、氷浴下で30分間撹拌した。

(接着フィルム・フレキシブル金属張積層板の製造方法)

上記で得られた熱可塑性ポリイミド前駆体ポリアミド酸溶液を固形分濃度10重量%になるまでDMFで希釈後、上記ポリイミドフィルムの両面に熱可塑性ポリイミド層(接着層)の最終片面厚みが4umとなるようにポリアミド酸を塗布した後、140度で1分間加熱を行った。続いて、張力5kg/mにて雰囲気温度390度にて20秒間加熱イミド化を行い接着フィルムを得た。得られた接着フィルムの弾性率は5.4GPaであった。得られた接着フィルムの両側に18um圧延銅箔(BHY−22B−T ジャパンエナジー製)をさらに銅箔の両外側に保護材料(アピカル125NPI:株式会社カネカ製)を用いて、ポリイミドフィルムの張力0.4N/cm、ラミネート温度360度、ラミネート圧力196N/cm、ラミネート速度1.5m/minの条件で連続的に熱ラミネートを行い、フレキシブル金属張積層板を作製した。

(実施例3)

(ポリイミドフィルムの製造方法)

DMF溶液中にて、4,4‘−ジアミノジフェニルエーテルとパラフェニレンジアミンを粉体にて投入溶解させ、その後p−フェニレンビス(トリメリット酸モノエステル酸無水物)を粉体にて攪拌・溶解(攪拌時間60分)後、ピロメリット酸二無水物を粉体にて攪拌・溶解させた。その後、ピロメリット酸二無水物をDMFに溶解させた溶液(固形分濃度6%)を徐々に添加し粘度が23度にて3000ポイズに達したところで添加・攪拌を終了した。尚、尚、上記モノマーのモル比率(粉体投入のみ)は、4,4‘−ジアミノジフェニルエーテル/パラフェニレンジアミン/p−フェニレンビス(トリメリット酸モノエステル酸無水物)/ピロメリット酸二無水物=55/45/55/43。

(熱可塑性ポリイミド前駆体の製造方法)

DMFに粉体にて2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン(以下、BAPPともいう。)を加え、窒素雰囲気下で攪拌しながら、粉体にて3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下、BPDAともいう。)を徐々に添加した。続いて、粉体にて3,3’,4,4’−エチレングリコールジベンゾエートテトラカルボン酸二無水物(以下、TMEGともいう。)を添加し、氷浴下で30分間撹拌した。

(接着フィルム・フレキシブル金属張積層板の製造方法)

上記で得られた熱可塑性ポリイミド前駆体ポリアミド酸溶液を固形分濃度10重量%になるまでDMFで希釈後、上記ポリイミドフィルムの両面に熱可塑性ポリイミド層(接着層)の最終片面厚みが4umとなるようにポリアミド酸を塗布した後、140度で1分間加熱を行った。続いて、張力5kg/mにて雰囲気温度390度にて20秒間加熱イミド化を行い接着フィルムを得た。得られた接着フィルムの弾性率は5.4GPaであった。得られた接着フィルムの両側に18um圧延銅箔(BHY−22B−T ジャパンエナジー製)をさらに銅箔の両外側に保護材料(アピカル125NPI:株式会社カネカ製)を用いて、ポリイミドフィルムの張力0.4N/cm、ラミネート温度360度、ラミネート圧力196N/cm、ラミネート速度1.5m/minの条件で連続的に熱ラミネートを行い、フレキシブル金属張積層板を作製した。

(実施例4)

(ポリイミドフィルムの製造方法)

DMF溶液中にて、4,4‘−ジアミノジフェニルエーテルとパラフェニレンジアミンを粉体にて投入溶解させ、その後p−フェニレンビス(トリメリット酸モノエステル酸無水物)を粉体にて攪拌・溶解(攪拌時間60分)後、ピロメリット酸二無水物を粉体にて攪拌・溶解させた。その後、ピロメリット酸二無水物をDMFに溶解させた溶液(固形分濃度6%)を徐々に添加し粘度が23度にて3000ポイズに達したところで添加・攪拌を終了した。尚、尚、上記モノマーのモル比率(粉体投入のみ)は、4,4‘−ジアミノジフェニルエーテル/パラフェニレンジアミン/p−フェニレンビス(トリメリット酸モノエステル酸無水物)/ピロメリット酸二無水物=45/55/45/53。

(熱可塑性ポリイミド前駆体の製造方法)

DMFに粉体にて2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン(以下、BAPPともいう。)を加え、窒素雰囲気下で攪拌しながら、粉体にて3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下、BPDAともいう。)を徐々に添加した。続いて、粉体にて3,3’,4,4’−エチレングリコールジベンゾエートテトラカルボン酸二無水物(以下、TMEGともいう。)を添加し、氷浴下で30分間撹拌した。

(接着フィルム・フレキシブル金属張積層板の製造方法)

上記で得られた熱可塑性ポリイミド前駆体ポリアミド酸溶液を固形分濃度10重量%になるまでDMFで希釈後、上記ポリイミドフィルムの両面に熱可塑性ポリイミド層(接着層)の最終片面厚みが4umとなるようにポリアミド酸を塗布した後、140度で1分間加熱を行った。続いて、張力5kg/mにて雰囲気温度390度にて20秒間加熱イミド化を行い接着フィルムを得た。得られた接着フィルムの弾性率は5.4GPaであった。得られた接着フィルムの両側に18um圧延銅箔(BHY−22B−T ジャパンエナジー製)をさらに銅箔の両外側に保護材料(アピカル125NPI:株式会社カネカ製)を用いて、ポリイミドフィルムの張力0.4N/cm、ラミネート温度360度、ラミネート圧力196N/cm、ラミネート速度1.5m/minの条件で連続的に熱ラミネートを行い、フレキシブル金属張積層板を作製した。

(比較例1)

(ポリイミドフィルムの製造方法)

DMF溶液中にて、4,4‘−ジアミノジフェニルエーテルとパラフェニレンジアミンを粉体にて投入溶解させ、その後p−フェニレンビス(トリメリット酸モノエステル酸無水物)を粉体にて攪拌・溶解(攪拌時間60分)後、ピロメリット酸二無水物を粉体にて攪拌・溶解させた。その後、ピロメリット酸二無水物をDMFに溶解させた溶液(固形分濃度6%)を徐々に添加し粘度が23度にて3000ポイズに達したところで添加・攪拌を終了した。尚、尚、上記モノマーのモル比率(粉体投入のみ)は、4,4‘−ジアミノジフェニルエーテル/パラフェニレンジアミン/p−フェニレンビス(トリメリット酸モノエステル酸無水物)/ピロメリット酸二無水物=50/50/50/48。

(熱可塑性ポリイミド前駆体の製造方法)

DMFに粉体にて2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン(以下、BAPPともいう。)を加え、窒素雰囲気下で攪拌しながら、粉体にて3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(以下、BPDAともいう。)を徐々に添加した。続いて、粉体にて3,3’,4,4’−エチレングリコールジベンゾエートテトラカルボン酸二無水物(以下、TMEGともいう。)を添加し、氷浴下で30分間撹拌した。

(接着フィルム・フレキシブル金属張積層板の製造方法)

上記で得られた熱可塑性ポリイミド前駆体ポリアミド酸溶液を固形分濃度10重量%になるまでDMFで希釈後、上記ポリイミドフィルムの両面に熱可塑性ポリイミド層(接着層)の最終片面厚みが4umとなるようにポリアミド酸を塗布した後、140度で1分間加熱を行った。続いて、張力5kg/mにて雰囲気温度390度にて20秒間加熱イミド化を行い接着フィルムを得た。得られた接着フィルムの弾性率は5.4GPaであった。得られた接着フィルムの両側に18um圧延銅箔(BHY−22B−T ジャパンエナジー製)をさらに銅箔の両外側に保護材料(アピカル125NPI:株式会社カネカ製)を用いて、ポリイミドフィルムの張力0.4N/cm、ラミネート温度360度、ラミネート圧力196N/cm、ラミネート速度1.5m/minの条件で連続的に熱ラミネートを行い、フレキシブル金属張積層板を作製した。

Claims (7)

- 厚みが3〜10μmのポリイミドフィルムの少なくとも片面に厚みが1〜5μmの熱可塑性ポリイミドを含有する接着層を有する接着フィルムであって、該接着フィルムの分子配向度が1.3以下であり、

上記ポリイミドフィルムの製造工程において、ゲルフィルムを支持体から引き剥がし連続的にゲルフィルムの両端を固定する工程を備え、支持体からゲルフィルムを引き剥がした後ロールツゥロールにて搬送する際のゲルフィルムへの加熱温度は50度以下であることを特徴とする接着フィルム。 - 上記ポリイミドフィルムの製造工程におけるゲルフィルムの弾性率が2GPa以下であることを特徴とする請求項1に記載の接着フィルム。

- 上記ゲルフィルムの弾性率は、上記ポリイミドフィルムの製造工程において、上記ゲルフィルムを支持体から引き剥がし連続的にゲルフィルムの両端を固定する工程におけるゲルフィルムの弾性率であることを特徴とする請求項2に記載の接着フィルム。

- ポリイミドフィルムの引張弾性率が4〜7GPa、100〜200℃の線膨張係数が5〜25ppm/℃であることを特徴とする請求項1〜3のいずれか1項に記載の接着フィルム。

- ポリイミドフィルムの少なくとも片面に熱可塑性ポリイミドを含有する接着層を設けた接着フィルムであって、該接着フィルムは、フィルム幅が250mm以上でありかつ、連続的に生産されると共に、全巾において配向度が1.3以下であることを特徴とする請求項1〜4のいずれか1項に記載の接着フィルム。

- 請求項1〜5のいずれか1項に記載の接着フィルムの製造方法であって、

前記厚みが3〜10μmのポリイミドフィルムに、熱可塑性ポリイミドの有機溶剤溶液もしくは該熱可塑性ポリイミドの前駆体であるポリアミド酸の有機溶剤溶液を塗布・加熱・乾燥することにより接着層を形成する工程を含む、接着フィルムの製造方法。 - 請求項1〜5のいずれか1項に記載の接着フィルムに金属箔を張り合わせて得られることを特徴とするフレキシブル金属積層板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012263634A JP5750424B2 (ja) | 2012-11-30 | 2012-11-30 | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012263634A JP5750424B2 (ja) | 2012-11-30 | 2012-11-30 | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005285292A Division JP2007091947A (ja) | 2005-09-29 | 2005-09-29 | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板。 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013067810A JP2013067810A (ja) | 2013-04-18 |

| JP5750424B2 true JP5750424B2 (ja) | 2015-07-22 |

Family

ID=48473845

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012263634A Expired - Lifetime JP5750424B2 (ja) | 2012-11-30 | 2012-11-30 | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5750424B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105793373B (zh) | 2013-11-29 | 2019-06-14 | Agc株式会社 | 粘接膜以及柔性金属层叠板 |

| JP6819579B2 (ja) | 2015-05-11 | 2021-01-27 | Agc株式会社 | プリント基板用材料、金属積層板、それらの製造方法およびプリント基板の製造方法 |

| KR101565324B1 (ko) * | 2015-08-03 | 2015-11-03 | (주)아이피아이테크 | 고온 열융착이 가능한 내열성 폴리이미드 코팅막 형성 방법 |

| CN115175816B (zh) * | 2020-03-23 | 2024-03-08 | 东洋纺株式会社 | 层叠体 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003165850A (ja) * | 2001-11-30 | 2003-06-10 | Kanegafuchi Chem Ind Co Ltd | ポリイミドフィルムおよびその製造方法 |

| JP2002321300A (ja) * | 2001-04-23 | 2002-11-05 | Kanegafuchi Chem Ind Co Ltd | 接着フィルム及びその製造方法 |

| JP4178934B2 (ja) * | 2001-12-13 | 2008-11-12 | 東レ株式会社 | 耐熱性積層フィルムおよび金属層付き積層フィルム、ならびにこれらを用いた半導体装置 |

| JP2004338160A (ja) * | 2003-05-14 | 2004-12-02 | Kanegafuchi Chem Ind Co Ltd | 寸法安定性を向上させた接着フィルム及びそれから得られるフレキシブル金属張積層板、並びにその製造方法 |

| WO2005068193A1 (ja) * | 2004-01-13 | 2005-07-28 | Kaneka Corporation | 接着フィルム並びにそれから得られる寸法安定性を向上させたフレキシブル金属張積層板、並びにその製造方法 |

| JP4922754B2 (ja) * | 2004-03-03 | 2012-04-25 | 株式会社カネカ | 分子配向が制御されたポリイミドフィルムの製造方法およびその利用 |

-

2012

- 2012-11-30 JP JP2012263634A patent/JP5750424B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013067810A (ja) | 2013-04-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5613300B2 (ja) | 新規なポリイミドフィルム並びにそれを用いて得られる接着フィルム、フレキシブル金属張積層板 | |

| JP5427865B2 (ja) | 分子配向が制御された有機絶縁性フィルムおよびそれを用いた接着フィルム、フレキシブル金属張積層板、多層フレキシブル金属張積層板、カバーレイフィルム、tab用テープ、cof用ベーステープ | |

| JP5069847B2 (ja) | 新規なポリイミドフィルム並びにそれを用いて得られる接着フィルム、フレキシブル金属張積層板 | |

| JPWO2006115258A1 (ja) | 新規なポリイミドフィルムおよびその利用 | |

| JP5750424B2 (ja) | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 | |

| JP5069846B2 (ja) | 新規なポリイミドフィルム並びにそれを用いて得られる接着フィルム、フレキシブル金属張積層板 | |

| WO2005111164A1 (ja) | 接着フィルムおよびフレキシブル金属張積層板並びにそれらの製造方法 | |

| JP4509032B2 (ja) | 寸法安定性を向上させたフレキシブル金属張積層板の製造方法 | |

| JP5758456B2 (ja) | 接着フィルムの製造方法およびフレキシブル金属張積層板の製造方法 | |

| JP4551094B2 (ja) | 接着フィルムならびにそれから得られる寸法安定性を向上させたフレキシブル金属張積層板、ならびにその製造方法 | |

| JP5620093B2 (ja) | 寸法安定性を向上させたフレキシブル金属張積層板の製造方法ならびにそれにより得られるフレキシブル金属張積層板 | |

| JP2007091947A (ja) | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板。 | |

| JP2006052389A (ja) | 接着フィルムおよびフレキシブル金属張積層板並びにそれらの製造方法 | |

| JP5592463B2 (ja) | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 | |

| JP4663976B2 (ja) | 寸法安定性を向上させたフレキシブル金属張積層板の製造方法 | |

| JP5918822B2 (ja) | 寸法安定性を向上させたフレキシブル金属張積層板の製造方法ならびにそれにより得られるフレキシブル金属張積層板 | |

| JP2005350668A (ja) | 接着フィルムおよびフレキシブル金属張積層板並びにそれらの製造方法 | |

| JP5758457B2 (ja) | 接着フィルムの製造方法およびフレキシブル金属張積層板の製造方法 | |

| JP2005193541A (ja) | 寸法安定性を向上させたフレキシブル金属張積層板の製造方法ならびにそれにより得られるフレキシブル金属張積層板 | |

| JP2006027067A (ja) | 接着フィルムおよびフレキシブル金属張積層板並びにそれらの製造方法 | |

| JPWO2006082828A1 (ja) | 等方性接着フィルム及びフレキシブル金属張積層体 | |

| JP2005324403A (ja) | 接着フィルムおよびフレキシブル金属張積層板並びにそれらの製造方法 | |

| WO2007037192A1 (ja) | ポリイミド樹脂積層フィルム | |

| JP2005335102A (ja) | 寸法安定性を向上させた接着性接合部材及びそれからなるフレキシブル金属張積層板 | |

| JP2007296729A (ja) | 寸法安定性に優れるフレキシブル金属張積層板およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140507 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140707 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150303 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150402 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150421 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150518 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5750424 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |