JP5555152B2 - 部品圧入装置 - Google Patents

部品圧入装置 Download PDFInfo

- Publication number

- JP5555152B2 JP5555152B2 JP2010287232A JP2010287232A JP5555152B2 JP 5555152 B2 JP5555152 B2 JP 5555152B2 JP 2010287232 A JP2010287232 A JP 2010287232A JP 2010287232 A JP2010287232 A JP 2010287232A JP 5555152 B2 JP5555152 B2 JP 5555152B2

- Authority

- JP

- Japan

- Prior art keywords

- press

- fitting

- hole

- component

- positioning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Automatic Assembly (AREA)

Description

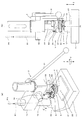

4…プレスラム(圧入軸部材)

6…回転位置決め機構

21…対象物

31…圧入レバー(昇降機構)

32…回転シャフト(昇降機構)

33…支持部材(昇降機構)

34…ホルダ(昇降機構)

35…駆動機構(昇降機構)

36…駆動機構制御部(昇降機構)

42…磁石(部品保持部材)

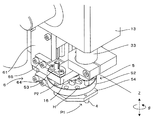

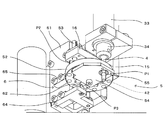

52…回転板(回転部材)

62…下側カム軸

63…上側カム軸

AX…回転軸

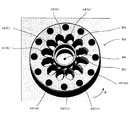

H、H1、H2、H3、H4…圧入用貫通孔

P1…圧入位置

P2…部品供給位置

P3…カム昇降位置

PN、PN1〜PN4…平行ピン

PN5…平行ピン

SD、SU…嵌入面(傾斜面)

Z…鉛直方向

h、h1〜h4…位置決め用貫通孔

θ…回転方向

Claims (9)

- 部品供給位置に供給された部品を圧入位置に移動させた後、前記圧入位置で圧入軸部材の先端部により前記部品を鉛直下方に押し下げて対象物に圧入する部品圧入装置であって、

前記圧入位置で前記圧入軸部材を鉛直方向に昇降させる昇降機構と、

前記部品および前記圧入軸部材の先端部を鉛直方向に挿脱自在とする複数の圧入用貫通孔が鉛直方向と平行な回転軸を中心に等角度間隔で、かつ回転軸から等距離に設けられ、前記回転軸を中心に回転自在に配置される回転部材と、

前記回転部材の上方において前記圧入軸部材が昇降移動するタイミングで前記回転部材を前記等角度間隔だけ回転させて前記複数の圧入用貫通孔のうちの2つをそれぞれ前記部品供給位置および前記圧入位置に移動させる一方、前記タイミング以外においては前記2つの圧入用貫通孔をそれぞれ前記部品供給位置および前記圧入位置に位置決めする回転位置決め機構と、

前記回転部材の回転により前記圧入用貫通孔が移動する円環経路のうち前記部品供給位置から前記圧入位置に達する直前位置にかけて前記回転部材の下面側に配置されて前記圧入用貫通孔の下方開口を塞いで前記部品を支持する部品支持部材とを備え、

前記回転部材の上方から供給された部品は、前記部品供給位置に位置決めされた圧入用貫通孔に挿入され、前記回転部材が少なくとも1回以上前記等角度間隔で回転させられることで前記圧入位置に移動させられ、

前記回転部材は前記圧入用貫通孔と同一個数の位置決め用貫通孔を有し、

各位置決め用貫通孔は上側開口部および下側開口部の一方に開口側から貫通孔内部に傾斜した傾斜面を有し、

前記回転位置決め機構は、前記回転部材の回転により前記位置決め用貫通孔が移動する円環経路上に設けられたカム昇降位置で、かつ前記回転部材の上方側および下方側のうち前記傾斜面が形成された側で、前記圧入軸部材の昇降動作と連動して昇降するカム軸を有し、前記タイミングで前記圧入軸部材の昇降移動に連動して前記カム軸の先端部を前記カム昇降位置に位置する位置決め用貫通孔の前記傾斜面に摺接させながら前記位置決め用貫通孔の貫通孔内部に向かって移動させることで前記回転部材を前記回転軸を中心に回転させるとともに、前記タイミング以外で前記カム軸を前記位置決め用貫通孔の貫通孔内部に入り込んで前記回転部材を位置決めすることを特徴とする部品圧入装置。 - 前記回転位置決め機構は、

前記回転部材の上方側に配置された上側カム軸と、

前記回転部材の下方側に配置された下側カム軸とを有し、

前記圧入軸部材の昇降動作と連動して前記上側カム軸および下側カム軸を一体的に鉛直方向に移動させることで前記上側カム軸および前記下側カム軸のうち一方を前記カム軸として作用させるとともに、他方を前記位置決め用貫通孔の貫通孔内部に入り込ませて前記回転部材を位置決めする請求項1に記載の部品圧入装置。 - 各位置決め用貫通孔は上側開口部および下側開口部の両方に貫通孔内部に傾斜した傾斜面を有し、

前記回転位置決め機構は、前記タイミングで前記圧入軸部材の昇降移動に連動して前記他方のカム軸の先端部を前記カム昇降位置に位置する位置決め用貫通孔の前記傾斜面に摺接させながら前記位置決め用貫通孔の貫通孔内部に向かって移動させることで前記回転軸を中心に前記回転部材を回転させる請求項2に記載の部品圧入装置。 - 前記上側カム軸および下側カム軸のうち少なくとも一方が常に前記カム昇降位置に位置する位置決め用貫通孔に接する請求項2または3に記載の部品圧入装置。

- 部品供給位置に供給された部品を圧入位置に移動させた後、前記圧入位置で圧入軸部材の先端部により前記部品を鉛直下方に押し下げて対象物に圧入する部品圧入装置であって、

前記圧入位置で前記圧入軸部材を鉛直方向に昇降させる昇降機構と、

前記部品および前記圧入軸部材の先端部を鉛直方向に挿脱自在とする複数の圧入用貫通孔が鉛直方向と平行な回転軸を中心に等角度間隔で、かつ回転軸から等距離に設けられ、前記回転軸を中心に回転自在に配置される回転部材と、

前記回転部材の上方において前記圧入軸部材が昇降移動するタイミングで前記回転部材を前記等角度間隔だけ回転させて前記複数の圧入用貫通孔のうちの2つをそれぞれ前記部品供給位置および前記圧入位置に移動させる一方、前記タイミング以外においては前記2つの圧入用貫通孔をそれぞれ前記部品供給位置および前記圧入位置に位置決めする回転位置決め機構と、

前記回転部材の回転により前記圧入用貫通孔が移動する円環経路のうち前記部品供給位置から前記圧入位置に達する直前位置にかけて前記回転部材の下面側に配置されて前記圧入用貫通孔の下方開口を塞いで前記部品を支持する部品支持部材とを備え、

前記回転部材の上方から供給された部品は、前記部品供給位置に位置決めされた圧入用貫通孔に挿入され、前記回転部材が少なくとも1回以上前記等角度間隔で回転させられることで前記圧入位置に移動させられ、

前記回転部材は、上面に前記圧入用貫通孔と同一個数の上側位置決め孔を有するとともに、下面に前記圧入用貫通孔と同一個数の下側位置決め孔を有し、

前記上側位置決め孔および前記下側位置決め孔のうちの一方の位置決め孔は開口部に位置決め孔内部に傾斜した傾斜面を有し、

前記回転位置決め機構は、

前記回転部材の上方側に配置された上側カム軸と、

前記回転部材の下方側に配置された下側カム軸とを有し、

前記タイミングで前記圧入軸部材の昇降動作と連動して前記上側カム軸および下側カム軸を一体的に鉛直方向に移動させることで前記上側カム軸および前記下側カム軸のうち前記一方の位置決め孔に対向する側のカム軸の先端部を前記カム昇降位置に位置する前記一方の位置決め孔の前記傾斜面に摺接させながら当該位置決め孔内部に向かって移動させることで前記回転軸を中心に前記回転部材を回転させるとともに、前記タイミング以外では、前記上側カム軸を前記上側位置決め孔の内部に入り込ませる、または前記下側カム軸を前記下側位置決め孔の内部に入り込ませて前記回転部材を位置決めすることを特徴とする部品圧入装置。 - 他方の位置決め孔は開口部に位置決め孔内部に傾斜した傾斜面を有し、

前記回転位置決め機構は、前記タイミングで前記圧入軸部材の昇降動作と連動して前記他方の位置決め孔に対向する側のカム軸の先端部を前記カム昇降位置に位置する前記他方の位置決め孔の前記傾斜面に摺接させながら当該位置決め孔内部に向かって移動させることで前記回転部材を前記回転軸を中心に回転させる請求項5に記載の部品圧入装置。 - 前記回転部材の回転方向において、前記上側カム軸は前記下側カム軸に対して下流側に配置される請求項3または6に記載の部品圧入装置。

- 前記傾斜面は前記回転部材の回転方向における前記開口部の下流側端部に形成される請求項1ないし7のいずれか一項に記載の部品圧入装置。

- 磁性材料で形成された前記部品を前記対象物に圧入する請求項1ないし8のいずれか一項に記載の部品圧入装置であって、

前記圧入軸部材の先端部に設けられて前記部品を前記圧入軸部材の先端面で保持する部品保持部材をさらに備え、

前記部品保持部材は磁石である部品圧入装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010287232A JP5555152B2 (ja) | 2010-12-24 | 2010-12-24 | 部品圧入装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010287232A JP5555152B2 (ja) | 2010-12-24 | 2010-12-24 | 部品圧入装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012131008A JP2012131008A (ja) | 2012-07-12 |

| JP5555152B2 true JP5555152B2 (ja) | 2014-07-23 |

Family

ID=46647212

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010287232A Active JP5555152B2 (ja) | 2010-12-24 | 2010-12-24 | 部品圧入装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5555152B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6381383B2 (ja) * | 2014-09-18 | 2018-08-29 | カルソニックカンセイ株式会社 | ネジ止め装置 |

| JP6589355B2 (ja) * | 2015-04-23 | 2019-10-16 | 株式会社ジェイテクト | 圧入装置 |

| CN108749065A (zh) * | 2018-07-27 | 2018-11-06 | 珠海市运泰利自动化设备有限公司 | 双凸轮机构旋转转化为垂直下压机构 |

| CN109605271A (zh) * | 2018-12-28 | 2019-04-12 | 南京高速齿轮制造有限公司 | 可调整的止动销拆除结构 |

| CN110385578B (zh) * | 2019-08-14 | 2024-01-26 | 苏州工业职业技术学院 | 一种内视镜装配设备 |

| CN115847047B (zh) * | 2022-12-16 | 2025-11-25 | 南京大石动力科技有限公司 | 一种助力传感器磁钢压装设备 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5380077A (en) * | 1976-12-23 | 1978-07-15 | Matsushita Electric Ind Co Ltd | Rotary type assembling apparatus |

| JPS5917546Y2 (ja) * | 1978-09-20 | 1984-05-22 | 三洋電機株式会社 | 操作ボタン取付装置 |

| JPS5669052A (en) * | 1979-11-05 | 1981-06-10 | Suriibondo:Kk | Grommet push-in device |

| JPS6263028A (ja) * | 1985-09-13 | 1987-03-19 | Toyota Motor Corp | 組付部品と被組付部品の被插入孔との芯合せ方法 |

| JPS62147428U (ja) * | 1986-03-12 | 1987-09-17 | ||

| JPH031148Y2 (ja) * | 1986-09-05 | 1991-01-16 | ||

| JPH07115745B2 (ja) * | 1987-11-24 | 1995-12-13 | 松下電工株式会社 | 部品供給装置 |

| JPH03202234A (ja) * | 1989-12-29 | 1991-09-04 | Matsushita Electric Ind Co Ltd | 部品挿入装置 |

| JPH0584617A (ja) * | 1991-04-09 | 1993-04-06 | Tokai Kinzoku Kogyo Kk | 埋込金具自動圧入装置 |

-

2010

- 2010-12-24 JP JP2010287232A patent/JP5555152B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012131008A (ja) | 2012-07-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5555152B2 (ja) | 部品圧入装置 | |

| KR101540588B1 (ko) | Pvd 코팅을 위한 초경인서트 로딩장치 | |

| JP7442841B2 (ja) | 金属積層物の集合体を自動的に形成するための方法及び装置 | |

| JP5320396B2 (ja) | ワイヤ終端機用のワイヤ位置決め装置 | |

| JP5825706B2 (ja) | ダイ供給装置 | |

| KR101525540B1 (ko) | 모터 액추에이터의 조립 장치 | |

| JP5840815B1 (ja) | ナット供給装置 | |

| JP2011189501A (ja) | 工作機械における機械加工のための棒材ローディング装置 | |

| KR100791525B1 (ko) | 메카니컬 씰 스프링의 조립장치 | |

| EP3148306B1 (en) | Lead component mounting apparatus and lead component mounting method | |

| CN102528689A (zh) | 定位装置 | |

| JP2013208073A (ja) | 育苗容器重ね方法および育苗容器重ね装置 | |

| KR101182378B1 (ko) | 반송 로봇 | |

| JP2016068178A (ja) | 圧入装置 | |

| JP5741392B2 (ja) | 連続搬送組立装置 | |

| EP2248743A1 (en) | Transfer apparatus | |

| JP2020082177A (ja) | 加工機及び加工方法 | |

| CN110640439A (zh) | 换向器加固圈组装设备 | |

| JP5877655B2 (ja) | ダイ供給装置 | |

| JP2016179540A (ja) | 環状部品に軸状部品を挿入する組み立て装置 | |

| JP2020199550A (ja) | 順送プレス用搬送装置及び順送プレス装置並びに金属製品の製造方法 | |

| JP2013202649A (ja) | 線材供給装置 | |

| JP2017113843A (ja) | パイプ搬送装置 | |

| JP2009006461A (ja) | ピッチ変換搬送装置 | |

| JP2021183339A (ja) | 順送プレス用搬送装置及び順送プレス装置並びに金属製品の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130704 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140409 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140415 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140425 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140520 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140530 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5555152 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |