JP5549968B2 - 電気めっき用鋼板および電気めっき鋼板ならびにそれらの製造方法 - Google Patents

電気めっき用鋼板および電気めっき鋼板ならびにそれらの製造方法 Download PDFInfo

- Publication number

- JP5549968B2 JP5549968B2 JP2014510211A JP2014510211A JP5549968B2 JP 5549968 B2 JP5549968 B2 JP 5549968B2 JP 2014510211 A JP2014510211 A JP 2014510211A JP 2014510211 A JP2014510211 A JP 2014510211A JP 5549968 B2 JP5549968 B2 JP 5549968B2

- Authority

- JP

- Japan

- Prior art keywords

- steel sheet

- less

- content

- plating

- electroplated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910000831 Steel Inorganic materials 0.000 title claims description 101

- 239000010959 steel Substances 0.000 title claims description 101

- 238000009713 electroplating Methods 0.000 title claims description 22

- 238000004519 manufacturing process Methods 0.000 title claims description 18

- 238000005554 pickling Methods 0.000 claims description 24

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 claims description 16

- 238000005259 measurement Methods 0.000 claims description 15

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 13

- 238000000137 annealing Methods 0.000 claims description 13

- 238000005098 hot rolling Methods 0.000 claims description 13

- 239000000203 mixture Substances 0.000 claims description 12

- 239000007864 aqueous solution Substances 0.000 claims description 10

- 238000005097 cold rolling Methods 0.000 claims description 10

- 239000012535 impurity Substances 0.000 claims description 10

- 239000000126 substance Substances 0.000 claims description 10

- 229910002651 NO3 Inorganic materials 0.000 claims description 8

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 claims description 8

- 239000010960 cold rolled steel Substances 0.000 claims description 8

- 239000000243 solution Substances 0.000 claims description 8

- 238000010438 heat treatment Methods 0.000 claims description 7

- 229910052742 iron Inorganic materials 0.000 claims description 7

- 238000011156 evaluation Methods 0.000 claims description 6

- 229940104869 fluorosilicate Drugs 0.000 claims description 6

- 238000001953 recrystallisation Methods 0.000 claims description 6

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 claims description 5

- 238000006073 displacement reaction Methods 0.000 claims description 5

- 238000005406 washing Methods 0.000 claims description 5

- 239000002253 acid Substances 0.000 claims description 3

- 238000004804 winding Methods 0.000 claims description 3

- 238000005266 casting Methods 0.000 claims description 2

- 238000007747 plating Methods 0.000 description 88

- 239000002828 fuel tank Substances 0.000 description 20

- 238000000034 method Methods 0.000 description 18

- 230000000694 effects Effects 0.000 description 17

- 239000011701 zinc Substances 0.000 description 9

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 7

- 229910052739 hydrogen Inorganic materials 0.000 description 7

- 239000001257 hydrogen Substances 0.000 description 7

- 229910052748 manganese Inorganic materials 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- 229910052757 nitrogen Inorganic materials 0.000 description 7

- 229910045601 alloy Inorganic materials 0.000 description 6

- 239000000956 alloy Substances 0.000 description 6

- 229910052799 carbon Inorganic materials 0.000 description 6

- 238000009863 impact test Methods 0.000 description 6

- 229910052758 niobium Inorganic materials 0.000 description 6

- 230000007797 corrosion Effects 0.000 description 5

- 238000005260 corrosion Methods 0.000 description 5

- 238000007670 refining Methods 0.000 description 5

- 239000006104 solid solution Substances 0.000 description 5

- 238000005728 strengthening Methods 0.000 description 5

- 239000002390 adhesive tape Substances 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- 238000000465 moulding Methods 0.000 description 4

- 238000003825 pressing Methods 0.000 description 4

- -1 sodium fluorosilicate Chemical compound 0.000 description 4

- 230000003746 surface roughness Effects 0.000 description 4

- 238000012360 testing method Methods 0.000 description 4

- 230000009466 transformation Effects 0.000 description 4

- 238000013461 design Methods 0.000 description 3

- 238000000227 grinding Methods 0.000 description 3

- 230000001771 impaired effect Effects 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 150000004965 peroxy acids Chemical class 0.000 description 3

- 229910052698 phosphorus Inorganic materials 0.000 description 3

- 238000005498 polishing Methods 0.000 description 3

- 229920006395 saturated elastomer Polymers 0.000 description 3

- 238000007711 solidification Methods 0.000 description 3

- 230000008023 solidification Effects 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- 229910007567 Zn-Ni Inorganic materials 0.000 description 2

- 229910007614 Zn—Ni Inorganic materials 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 239000003502 gasoline Substances 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- FGIUAXJPYTZDNR-UHFFFAOYSA-N potassium nitrate Chemical compound [K+].[O-][N+]([O-])=O FGIUAXJPYTZDNR-UHFFFAOYSA-N 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 238000005204 segregation Methods 0.000 description 2

- VWDWKYIASSYTQR-UHFFFAOYSA-N sodium nitrate Chemical compound [Na+].[O-][N+]([O-])=O VWDWKYIASSYTQR-UHFFFAOYSA-N 0.000 description 2

- 229910052717 sulfur Inorganic materials 0.000 description 2

- 229910052725 zinc Inorganic materials 0.000 description 2

- 229910000859 α-Fe Inorganic materials 0.000 description 2

- PAWQVTBBRAZDMG-UHFFFAOYSA-N 2-(3-bromo-2-fluorophenyl)acetic acid Chemical compound OC(=O)CC1=CC=CC(Br)=C1F PAWQVTBBRAZDMG-UHFFFAOYSA-N 0.000 description 1

- RILZRCJGXSFXNE-UHFFFAOYSA-N 2-[4-(trifluoromethoxy)phenyl]ethanol Chemical compound OCCC1=CC=C(OC(F)(F)F)C=C1 RILZRCJGXSFXNE-UHFFFAOYSA-N 0.000 description 1

- 229910021364 Al-Si alloy Inorganic materials 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- 229910000640 Fe alloy Inorganic materials 0.000 description 1

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 1

- 229910020220 Pb—Sn Inorganic materials 0.000 description 1

- 229910020994 Sn-Zn Inorganic materials 0.000 description 1

- 229910009069 Sn—Zn Inorganic materials 0.000 description 1

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 229910001297 Zn alloy Inorganic materials 0.000 description 1

- 229910007570 Zn-Al Inorganic materials 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 229910001566 austenite Inorganic materials 0.000 description 1

- 238000005422 blasting Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- ZCDOYSPFYFSLEW-UHFFFAOYSA-N chromate(2-) Chemical compound [O-][Cr]([O-])(=O)=O ZCDOYSPFYFSLEW-UHFFFAOYSA-N 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000005261 decarburization Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 235000010333 potassium nitrate Nutrition 0.000 description 1

- 239000004323 potassium nitrate Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 235000010344 sodium nitrate Nutrition 0.000 description 1

- 239000004317 sodium nitrate Substances 0.000 description 1

- 229910052938 sodium sulfate Inorganic materials 0.000 description 1

- 235000011152 sodium sulphate Nutrition 0.000 description 1

- BFXAWOHHDUIALU-UHFFFAOYSA-M sodium;hydron;difluoride Chemical compound F.[F-].[Na+] BFXAWOHHDUIALU-UHFFFAOYSA-M 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 238000009628 steelmaking Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 238000009849 vacuum degassing Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/34—Pretreatment of metallic surfaces to be electroplated

- C25D5/36—Pretreatment of metallic surfaces to be electroplated of iron or steel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/013—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of an iron alloy or steel, another layer being formed of a metal other than iron or aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/013—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of an iron alloy or steel, another layer being formed of a metal other than iron or aluminium

- B32B15/015—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of an iron alloy or steel, another layer being formed of a metal other than iron or aluminium the said other metal being copper or nickel or an alloy thereof

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/021—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips involving a particular fabrication or treatment of ingot or slab

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0236—Cold rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

- C21D8/0263—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment following hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0278—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips involving a particular surface treatment

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C18/00—Alloys based on zinc

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/004—Very low carbon steels, i.e. having a carbon content of less than 0,01%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G1/00—Cleaning or pickling metallic material with solutions or molten salts

- C23G1/02—Cleaning or pickling metallic material with solutions or molten salts with acid solutions

- C23G1/08—Iron or steel

- C23G1/081—Iron or steel solutions containing H2SO4

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G1/00—Cleaning or pickling metallic material with solutions or molten salts

- C23G1/02—Cleaning or pickling metallic material with solutions or molten salts with acid solutions

- C23G1/08—Iron or steel

- C23G1/086—Iron or steel solutions containing HF

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D7/00—Electroplating characterised by the article coated

- C25D7/06—Wires; Strips; Foils

- C25D7/0614—Strips or foils

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

- C21D8/0273—Final recrystallisation annealing

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

- C25D3/56—Electroplating: Baths therefor from solutions of alloys

- C25D3/565—Electroplating: Baths therefor from solutions of alloys containing more than 50% by weight of zinc

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12771—Transition metal-base component

- Y10T428/12785—Group IIB metal-base component

- Y10T428/12792—Zn-base component

- Y10T428/12799—Next to Fe-base component [e.g., galvanized]

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Electroplating Methods And Accessories (AREA)

- Heat Treatment Of Sheet Steel (AREA)

- Metal Rolling (AREA)

- Cleaning And De-Greasing Of Metallic Materials By Chemical Methods (AREA)

Description

本願は、2012年04月13日に、日本に出願された特願2012−092341号に基づき優先権を主張し、その内容をここに援用する。

Cは、極めて重要な元素である。具体的には、Cは、NbおよびTiと結合して炭化物を形成し、高強度化を達成するのに有効な元素である。しかし、C含有量が0.0050%を超えると、Cの固定に必要なTiおよびNbを添加しても、加工性が低下するとともに、溶接部靭性が低下する。したがって、C含有量は0.0050%以下とする。

Siは、固溶強化元素として、高強度化のために有効な元素である。本発明者らは、Siを0.20%以上、好ましくは0.30%以上含有させると、電気めっき後のめっき密着性が向上することを知見した。

Mnは、Siと同様に固溶強化により鋼板強度を高める元素であるとともに、めっき密着性の向上を目的とした本発明において重要な元素の1つである。

Pは、添加しても加工性の劣化が少なく、固溶強化により高強度化を図るうえで有効な元素である。しかし、Pは、粒界に偏析して、耐二次加工脆性を劣化させるとともに、溶接部に凝固偏析を生じ、溶接部靭性を劣化させる元素でもある。

Tiは、CおよびNとの親和力が強く、凝固時または熱間圧延時に炭窒化物を形成し、鋼中に固溶しているCおよびNを低減して、加工性を高める元素である。

Nbは、Tiと同様に、CおよびNとの親和力が強く、凝固時または熱間圧延時に炭窒化物を形成し、鋼中に固溶しているCおよびNを低減して、加工性を高める元素である。

Bは、粒界に偏析して、粒界強度を高め、耐二次加工脆性を良好にする元素である。しかし、0.0005%未満の場合、上記効果が得られない。したがって、B含有量は0.0005%以上とする。

Sは、鋼の精錬時に不可避的に混入する不純物であり、MnおよびTiと結合して析出物を形成し、加工性を劣化させる元素である。それ故、S含有量は、0.02%以下に、好ましくは0.01%以下とする。S含有量の下限は特に規定する必要はないが、S含有量を0.0001%未満に低減すると、製造コストが高くなるので、0.0001%以上とすることが好ましい。

Alは、鋼の精錬時に脱酸材として使用する元素である。Al含有量が0.01%未満では脱酸効果が得られない。したがって、Al含有量は0.01%以上とする。一方、Al含有量が0.30%を超えると、溶接部の靭性の低下や加工性の低下を招く。したがって、Al含有量は0.30%以下とする。

Nは、鋼の精錬時に不可避的に混入する元素である。固溶Nは加工性を低下させるが、Ti、Al、および、Nbの窒化物を形成することにより、加工性の低下は回避できる。しかし、その析出物により溶接部の靭性を劣化させる。このため、N含有量は0.01%以下とする。N含有量の下限は特に規定する必要はないが、N含有量を0.0010%未満に低減すると、製造コストが高くなる。したがって、N含有量は0.01%以下とする。

さらに、本発明では、Si含有量を[Si]、Mn含有量を[Mn]としたとき、[Mn]+5[Si]を2.0以上7.0以下と限定する。その理由は、SiとMnが本発明の範囲内でも、[Mn]+5[Si]が2.0未満であると、表面の微小凹凸高さが0.005μm以上にならず、一方、7.0を超えると、表面の微小凹凸高さが0.10μmを超えて、めっき密着性が低下するからである。

表1に示す成分組成の鋼を溶製し、1220℃に加熱保持した後、熱延仕上げ温度をAr3点以上1000℃以下、巻取り温度を630〜670℃の条件で熱間圧延し、板厚が4mmの熱延板にした。次に、この熱延板を、酸洗後、冷間圧延して、厚さ1.2mmの冷延板にした。

また、上述の方法で製作した実施例および比較例のめっき鋼板に対し、めっき密着性の評価であるデュポン衝撃試験を行った。デュポン衝撃試験は燃料タンクのような複雑形状へのプレスを想定し、通常よりも厳しめの先端形状であるポンチ径4mm、重量500gの錘を用い、高さ1mから鋼板に落下させて実施した。試験結果を表3に示す。めっき剥離無しを○で示し、めっき剥離有りを×で示した。めっき剥離の有無は、試験後のサンプル表面に粘着テープを貼り、その後引き剥がし、めっきが剥離しなかった場合をめっき剥離無し(○)、めっきが剥離して粘着テープに付着した場合をめっき剥離有り(×)とした。

Claims (4)

- 質量%で、

C:0.0005〜0.0050%;

Si:0.20〜1.0%;

Mn:0.40〜2.5%;

P:0.05%以下;

Ti:0.010〜0.050%;

Nb:0.010〜0.040%;

B:0.0005〜0.0030%;

S:0.02%以下;

Al:0.01〜0.30%;

N:0.0010〜0.01%を含有し、

残部が鉄および不純物からなり、

Si含有量を[Si]、Mn含有量を[Mn]としたとき、[Mn]+5[Si]が2.0以上7.0以下である化学組成を有し、

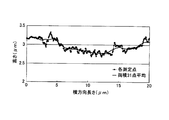

10μm以上の評価長さについて0.07μm間隔で測定することにより得られる表面の断面プロファイルにおいて、前後各15点を含む連続する計31点の移動平均を基準とする測定点の変位の平均が0.005μm以上0.10μm以下である表面性状を有する

ことを特徴とする電気めっき用鋼板。 - 請求項1に記載の前記電気めっき用鋼板の前記表面に電気めっき層が形成されていることを特徴とする電気めっき鋼板。

- 請求項1に記載の前記化学組成の溶鋼を連続鋳造してスラブを得る工程と;

前記スラブを、1000℃以上1300℃以下で加熱する工程と;

仕上げ温度がAr3点以上1000℃以下、巻取り温度が850℃以下の条件で熱間圧延して熱延鋼板を得る工程と;

前記熱延鋼板の表面スケールを除去して酸洗鋼板を得る第1酸洗工程と;

前記酸洗鋼板を40%以上の冷延率で冷間圧延して冷延鋼板とする工程と;

前記冷延鋼板を再結晶温度以上の温度で焼鈍する焼鈍工程と;

その後鋼板の表面を10〜400g/lの硫酸水溶液、または、その水溶液中に硝酸塩、硫酸塩、フルオロケイ酸塩およびフルオロホウ酸塩からなる群から選択された1種または2種以上を混合した酸洗液で酸洗する第2酸洗工程と;を有する

ことを特徴とする電気めっき用鋼板の製造方法。 - 請求項3に記載の製造方法により得られた前記電気めっき用鋼板の前記表面に、0〜20%のNiを含有し残部がZnおよび不純物からなる電気めっきを片面当り3〜100g/m2施すことを特徴とする電気めっき鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014510211A JP5549968B2 (ja) | 2012-04-13 | 2013-04-12 | 電気めっき用鋼板および電気めっき鋼板ならびにそれらの製造方法 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012092341 | 2012-04-13 | ||

| JP2012092341 | 2012-04-13 | ||

| PCT/JP2013/061064 WO2013154184A1 (ja) | 2012-04-13 | 2013-04-12 | 電気めっき用鋼板および電気めっき鋼板ならびにそれらの製造方法 |

| JP2014510211A JP5549968B2 (ja) | 2012-04-13 | 2013-04-12 | 電気めっき用鋼板および電気めっき鋼板ならびにそれらの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP5549968B2 true JP5549968B2 (ja) | 2014-07-16 |

| JPWO2013154184A1 JPWO2013154184A1 (ja) | 2015-12-21 |

Family

ID=49327742

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014510211A Active JP5549968B2 (ja) | 2012-04-13 | 2013-04-12 | 電気めっき用鋼板および電気めっき鋼板ならびにそれらの製造方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US9758892B2 (ja) |

| EP (1) | EP2837713B1 (ja) |

| JP (1) | JP5549968B2 (ja) |

| KR (1) | KR101640702B1 (ja) |

| CN (1) | CN104204309A (ja) |

| ES (1) | ES2718904T3 (ja) |

| IN (1) | IN2014DN08471A (ja) |

| MX (1) | MX366080B (ja) |

| PL (1) | PL2837713T3 (ja) |

| TW (1) | TWI475113B (ja) |

| WO (1) | WO2013154184A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5637230B2 (ja) * | 2013-02-28 | 2014-12-10 | Jfeスチール株式会社 | 高強度冷延鋼板の製造方法 |

| JP6264861B2 (ja) * | 2013-11-27 | 2018-01-24 | 新日鐵住金株式会社 | 加工性に優れた高ヤング率冷延鋼鈑、電気亜鉛系めっき冷延鋼板、溶融亜鉛めっき冷延鋼板、合金化溶融亜鉛めっき冷延鋼板、及び、それらの製造方法 |

| EP3378965B1 (en) | 2016-02-25 | 2020-08-12 | Nippon Steel Corporation | High-strength hot-dip galvanized steel sheet excellent in impact peeling resistance and worked portion corrosion resistance |

| CN111148855B (zh) * | 2017-02-17 | 2021-10-01 | 奥钢联钢铁公司 | 生产钢板的方法、钢板及其用途 |

| DE102017103303A1 (de) * | 2017-02-17 | 2018-08-23 | Voestalpine Stahl Gmbh | Verfahren zum Herstellen von Stahlblechen |

| KR102572078B1 (ko) * | 2018-01-04 | 2023-08-30 | 삼성전자주식회사 | 스테인레스강의 부동태 표면 처리방법 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008126945A1 (ja) * | 2007-04-11 | 2008-10-23 | Nippon Steel Corporation | 低温靱性に優れたプレス加工用溶融めっき高強度鋼板およびその製造方法 |

| JP2011219845A (ja) * | 2010-04-14 | 2011-11-04 | Nippon Steel Corp | 耐食性に優れたプレス加工用Sn−Znめっき高強度鋼板およびその製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63140098A (ja) | 1986-12-01 | 1988-06-11 | Kawasaki Steel Corp | めつき密着性に優れたZn系合金電気めつき鋼板の製造方法 |

| JPH04362193A (ja) | 1991-06-06 | 1992-12-15 | Kawasaki Steel Corp | 電気めっき密着性に優れたCr含有鋼板の製造方法 |

| JPH05230689A (ja) | 1992-02-18 | 1993-09-07 | Kawasaki Steel Corp | めっき密着性に優れた電気めっき鋼板の製造方法 |

| JPH05320981A (ja) | 1992-05-19 | 1993-12-07 | Kawasaki Steel Corp | めっき密着性に優れた電気めっき鋼板の製造方法 |

| JP3354610B2 (ja) * | 1992-12-15 | 2002-12-09 | 川崎製鉄株式会社 | 高強度溶融亜鉛めっき鋼板およびその製造方法 |

| JP3293681B2 (ja) * | 1993-04-01 | 2002-06-17 | 川崎製鉄株式会社 | 溶融亜鉛めっきまたは合金化溶融亜鉛めっき高強度鋼板およびその製造方法 |

| JP3327222B2 (ja) | 1998-09-28 | 2002-09-24 | 住友金属工業株式会社 | めっき密着性に優れたZn系合金電気めっき鋼板の製造方法 |

| CA2379698C (en) | 2000-05-26 | 2009-02-17 | Kawasaki Steel Corporation | Cold rolled steel sheet and galvanized steel sheet having strain age hardenability |

| JP2007024295A (ja) * | 2005-07-21 | 2007-02-01 | Ntn Corp | 転がり軸受用保持器および転がり軸受 |

| JP2009243690A (ja) * | 2009-07-14 | 2009-10-22 | Ntn Corp | 転がり軸受用保持器および転がり軸受 |

-

2013

- 2013-04-12 KR KR1020147028714A patent/KR101640702B1/ko active IP Right Grant

- 2013-04-12 ES ES13776099T patent/ES2718904T3/es active Active

- 2013-04-12 EP EP13776099.7A patent/EP2837713B1/en not_active Not-in-force

- 2013-04-12 WO PCT/JP2013/061064 patent/WO2013154184A1/ja active Application Filing

- 2013-04-12 MX MX2014012197A patent/MX366080B/es active IP Right Grant

- 2013-04-12 IN IN8471DEN2014 patent/IN2014DN08471A/en unknown

- 2013-04-12 PL PL13776099T patent/PL2837713T3/pl unknown

- 2013-04-12 JP JP2014510211A patent/JP5549968B2/ja active Active

- 2013-04-12 US US14/391,048 patent/US9758892B2/en active Active

- 2013-04-12 CN CN201380019097.4A patent/CN104204309A/zh active Pending

- 2013-04-12 TW TW102113100A patent/TWI475113B/zh not_active IP Right Cessation

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008126945A1 (ja) * | 2007-04-11 | 2008-10-23 | Nippon Steel Corporation | 低温靱性に優れたプレス加工用溶融めっき高強度鋼板およびその製造方法 |

| JP2011219845A (ja) * | 2010-04-14 | 2011-11-04 | Nippon Steel Corp | 耐食性に優れたプレス加工用Sn−Znめっき高強度鋼板およびその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| MX2014012197A (es) | 2015-01-12 |

| WO2013154184A1 (ja) | 2013-10-17 |

| EP2837713A4 (en) | 2015-11-11 |

| PL2837713T3 (pl) | 2019-07-31 |

| KR101640702B1 (ko) | 2016-07-18 |

| IN2014DN08471A (ja) | 2015-05-08 |

| ES2718904T3 (es) | 2019-07-05 |

| MX366080B (es) | 2019-06-27 |

| US20150118518A1 (en) | 2015-04-30 |

| JPWO2013154184A1 (ja) | 2015-12-21 |

| CN104204309A (zh) | 2014-12-10 |

| US9758892B2 (en) | 2017-09-12 |

| TWI475113B (zh) | 2015-03-01 |

| TW201346042A (zh) | 2013-11-16 |

| EP2837713A1 (en) | 2015-02-18 |

| KR20140138930A (ko) | 2014-12-04 |

| EP2837713B1 (en) | 2019-02-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101913986B1 (ko) | 용융 아연 도금 강판 | |

| KR101950618B1 (ko) | 용융 아연 도금 강판 | |

| JP5079795B2 (ja) | 低温靭性に優れたプレス加工用溶融めっき高強度鋼板およびその製造方法 | |

| JP5549968B2 (ja) | 電気めっき用鋼板および電気めっき鋼板ならびにそれらの製造方法 | |

| JP6086162B2 (ja) | 高強度溶融亜鉛めっき鋼板の製造方法 | |

| WO2013099712A1 (ja) | 低温靭性と耐食性に優れたプレス加工用溶融めっき高強度鋼板とその製造方法 | |

| JP6094649B2 (ja) | 高強度溶融亜鉛めっき鋼板の製造方法及び高強度合金化溶融亜鉛めっき鋼板の製造方法 | |

| JP2017066508A (ja) | 熱間プレス用亜鉛めっき鋼板および熱間プレス成形品の製造方法 | |

| JP6136876B2 (ja) | 化成処理性と耐食性に優れた自動車用鋼板 | |

| JPWO2019097729A1 (ja) | 焼入れ用Alめっき溶接管、並びにAlめっき中空部材及びその製造方法 | |

| JP5391607B2 (ja) | 外観に優れた高強度溶融亜鉛めっき鋼板およびその製造方法 | |

| JP2023507960A (ja) | 表面品質と電気抵抗スポット溶接性に優れた高強度溶融亜鉛めっき鋼板及びその製造方法 | |

| KR20180087435A (ko) | 도금성 및 용접성이 우수한 오스테나이트계 용융 알루미늄 도금강판 및 그 제조방법 | |

| JP5732741B2 (ja) | 耐食性に優れたプレス加工用Sn−Znめっき高強度鋼板およびその製造方法 | |

| JP4940813B2 (ja) | TS×Elの値が21000MPa・%以上である溶融亜鉛めっき鋼板の製造方法 | |

| CN114585758B (zh) | 高强度钢板和碰撞吸收构件以及高强度钢板的制造方法 | |

| JP4975406B2 (ja) | 高張力合金化溶融亜鉛めっき鋼板およびその製造方法 | |

| JP6838665B2 (ja) | 高強度合金化電気亜鉛めっき鋼板およびその製造方法 | |

| WO2021002422A1 (ja) | ホットスタンプ成形体 | |

| JP2023505445A (ja) | 電気抵抗スポット溶接部の疲労強度に優れた亜鉛めっき鋼板、及びその製造方法 | |

| JP2024500725A (ja) | めっき性に優れた高強度溶融亜鉛めっき鋼板及びその製造方法 | |

| JP2024500721A (ja) | めっき密着性及び溶接性に優れた高強度溶融亜鉛めっき鋼板及びその製造方法 | |

| JP2024500436A (ja) | 表面品質とスポット溶接性に優れた高強度溶融亜鉛めっき鋼板及びその製造方法 | |

| JP2023554116A (ja) | 幅方向に沿って優れたスポット溶接性が均等に実現される高強度溶融亜鉛めっき鋼板及びその製造方法 | |

| JP2019131879A (ja) | 合金化溶融亜鉛めっき鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20140418 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140425 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140508 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5549968 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |