JP5453861B2 - 周期性欠陥検出装置及びその方法 - Google Patents

周期性欠陥検出装置及びその方法 Download PDFInfo

- Publication number

- JP5453861B2 JP5453861B2 JP2009061501A JP2009061501A JP5453861B2 JP 5453861 B2 JP5453861 B2 JP 5453861B2 JP 2009061501 A JP2009061501 A JP 2009061501A JP 2009061501 A JP2009061501 A JP 2009061501A JP 5453861 B2 JP5453861 B2 JP 5453861B2

- Authority

- JP

- Japan

- Prior art keywords

- defect

- small

- region

- periodic

- small area

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 230000007547 defect Effects 0.000 title claims description 277

- 230000000737 periodic effect Effects 0.000 title claims description 107

- 238000001514 detection method Methods 0.000 title claims description 58

- 238000000034 method Methods 0.000 title description 52

- 238000011156 evaluation Methods 0.000 claims description 86

- 238000004364 calculation method Methods 0.000 claims description 49

- 238000005096 rolling process Methods 0.000 claims description 38

- 238000012545 processing Methods 0.000 claims description 25

- 230000004907 flux Effects 0.000 claims description 14

- 230000008859 change Effects 0.000 claims description 9

- 239000002184 metal Substances 0.000 claims description 3

- 229910000831 Steel Inorganic materials 0.000 description 37

- 239000010959 steel Substances 0.000 description 37

- 230000008569 process Effects 0.000 description 22

- 238000005259 measurement Methods 0.000 description 18

- 238000004519 manufacturing process Methods 0.000 description 10

- 238000013500 data storage Methods 0.000 description 9

- 238000005070 sampling Methods 0.000 description 8

- 238000010586 diagram Methods 0.000 description 7

- 238000007689 inspection Methods 0.000 description 5

- 230000002950 deficient Effects 0.000 description 4

- 238000007781 pre-processing Methods 0.000 description 4

- 238000003860 storage Methods 0.000 description 4

- 238000000137 annealing Methods 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 230000005415 magnetization Effects 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 108010076504 Protein Sorting Signals Proteins 0.000 description 2

- 238000005097 cold rolling Methods 0.000 description 2

- 238000012854 evaluation process Methods 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 238000012804 iterative process Methods 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000001360 synchronised effect Effects 0.000 description 2

- 230000001988 toxicity Effects 0.000 description 2

- 231100000419 toxicity Toxicity 0.000 description 2

- 230000037303 wrinkles Effects 0.000 description 2

- 241000238366 Cephalopoda Species 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 238000001931 thermography Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/89—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles

- G01N21/892—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles characterised by the flaw, defect or object feature examined

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/72—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables

- G01N27/82—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws

- G01N27/83—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws by investigating stray magnetic fields

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/89—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles

- G01N21/8914—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles characterised by the material examined

- G01N2021/8918—Metal

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/89—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles

- G01N21/892—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles characterised by the flaw, defect or object feature examined

- G01N21/8922—Periodic flaws

Landscapes

- Chemical & Material Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Immunology (AREA)

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Physics & Mathematics (AREA)

- Pathology (AREA)

- Electrochemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Investigating Or Analyzing Materials By The Use Of Magnetic Means (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Investigating Or Analyzing Materials By The Use Of Ultrasonic Waves (AREA)

- Length Measuring Devices By Optical Means (AREA)

Description

第1の方法としては、被検体を欠陥検知用センサで計測し、そのセンサ出力信号に閾値処理を行い複数の疵候補を抽出し、複数の疵候補の間隔を比較し、これが一致する場合に、一致した間隔を周期として周期性欠陥が発生していると判定するものである。しかし、この方法を実際に適用しようとすると以下の問題点がある。

実際の製造ラインでは、たとえば圧延ロールでは圧下率が変わるなど、ロールと鋼板の接触の程度は必ずしも一様ではない。ロールと鋼板の接触の弱い場合では欠陥のレベルも小さく、そのため欠陥信号も弱くなり未検出となることがある。また、周期性を持たない突発性の欠陥や、本来無害の鋼板の表面粗さ、(磁気式の検出装置の場合は)磁気特性などの軽微のムラからの信号が検出され、これらが周期性欠陥に混在して発生する事がある。そのため、欠陥候補の間隔を単純に比較して周期性を判定する方法では、欠陥候補の未検出あるいは突発性の欠陥や過検出等のノイズにより疵候補の間隔が一致せず、周期性欠陥及びその周期性を正確に検出することができないという問題点がある。

自己相関の演算結果によって得られるピーク間の距離が周期信号成分の周期を表すことから、処理すべき信号系列に含まれる周期信号成分の周期が未知であっても、ノイズに埋もれた信号系列から周期信号成分のみを選択的に抽出できる。しかし、この自己相関を利用した検出方法においても、被検体からのセンサ出力信号にノイズ成分が多く含まれている場合には、周期性欠陥の判定精度が低下するという問題点があった。また、この過検出を抑制すべく検出感度を下げると今度は軽欠陥からの軽微な信号が検出できないという問題点があった。

この検出方法は、移動する帯状体等の表面を連続的に撮像し、撮像画像からテンプレート画像Tを切り出し、長手方向の長さがターゲットとするロール周長より長いターゲット画像Gとの間で画像の類似性を比較し、周期性を検出する。この方法では、欠陥周期を正確に得るため、欠陥部のみならず健全部の地模様部分の相関も計算する。そのため、ロール1周分以上の範囲で画像の類似性を比較している。この方法では、テンプレート画像とターゲット画像の類似性を評価する段階で、相互の画像の相対的位置を少しずつずらして類似性を評価するため、前記のロールの径が磨耗によって少し変わるというような場合には対応可能である。しかし、この方式では健全部の地模様を周期情報を得るために利用しているため、地模様が形成されるロール、すなわち検査前の最後の圧延ロール以外には適用できないという問題点がある。

これに対して、発明者らは、周期性欠陥は、一度発生すると複数個の欠陥が繰り返して(例えば、5回以上)発生するという特徴に着目して、S/Nを向上させる本発明に想到した。相関演算は1周期分のデータで、周期を算出できるという利点はあるものの、複数周期分のデータを利用した演算ではない。これに対し、本発明では複数周期分のデータを活用して、S/N向上を実現した。

さらに、本発明者らは、更なるS/N向上のためには、相関演算を行うデータ領域(データ数)には好ましい範囲がある知見も得た。つまり、相関演算を行うデータ領域としては、その中で欠陥信号のデータ数の占める割合が高い方が好ましいことがわかった。

また、本発明に係る周期性欠陥検出装置において、前記小領域選択手段は、領域長さが前記領域より短い小領域であって想定される欠陥の最大の長さに対して1/4以上2倍以下の小領域の位置を1つ決定し、それを第1の小領域とし、前記センサ出力から、前記第1の小領域の位置に対応した信号を選択する第1の小領域選択手段と、前記第1の小領域の位置を基準として、周期性欠陥の並び方向において、距離間隔をすべて等しく離して、複数の第2の小領域を配置するようにし、前記センサ出力から、前記複数の第2の小領域の位置に対応した信号を選択する第2の小領域選択手段とを備え、前記設定値変更手段は、前記第1の小領域の位置と前記距離間隔を変更して、前記小領域選択手段と前記評価指数算出手段の演算処理を繰り返す。

また、本発明に係る周期性欠陥検出装置において、前記センサは、磁性金属部材からなる被検体を励磁し、漏洩磁束信号を得る磁気センサである。

また、本発明に係る周期性欠陥検出装置において、前記小領域の長さを想定される最大の欠陥と同程度の長さとする。

また、本発明に係る周期性欠陥検出装置において、前記評価指数算出手段は、前記小領域の各々にて類似性を評価する値を算出し、それら値を組み合わせて前記評価指数を求める。

また、本発明に係る周期性欠陥検出装置において、前記評価指数算出手段は、前記小領域の各々にて類似性を評価する値を算出し、それら値を加算して前記評価指数とする。

また、本発明に係る周期性欠陥検出装置において、前記小領域の各々にて類似性を評価する値は、前記小領域間の相関値である。

また、本発明に係る周期性欠陥検出装置において、前記欠陥判定手段は、前記周期判定手段によって周期判定された前記小領域を欠陥候補とし、前記欠陥候補の信号強度、幅方向長さ、圧延方向長さ及び欠陥形状に基づいて欠陥であるかどうかを判定する。

被検体上の予測される欠陥周期より長い長さを有する2次元領域の性状を評価する信号を得るセンサと、

前記センサの出力に基づいて周期性欠陥の欠陥候補を求める周期性判定手段と、

前記欠陥候補と前記センサ出力とに基づいて少なくとも欠陥の有無を判定する欠陥判定手段とを備え、

前記周期性判定手段は、

前記2次元領域内において前記2次元領域より小さい第1の2次元小領域を選択し、この第1の2次元小領域から周期性欠陥の並び方向に所定の距離ずつ離れた複数の第2の2次元小領域を第1の2次元小領域と同じ大きさで選択し、前記2次元小領域にそれぞれ対応するセンサ出力の信号パターン相互の類似性の評価指数を計算して類似性を評価し、類似性が高いと評価した場合には前記距離を周期とし、各2次元小領域に欠陥候補が存在すると判定する処理を、前記距離を変えながら繰り返す第1の演算処理と、

前記距離が周期性欠陥が発生し得る周期の範囲を満たすまで上記の第1の演算処理を繰り返したら、前記第1の2次元小領域の位置を元の2次元領域内で変更して前記第1の2次元小領域が元の2次元領域内の所定の範囲を満たすまで前記第1の演算処理を繰り返す第2の演算処理とを行う。

(a)被検体上の予測される欠陥周期より長い長さを有する領域の性状を評価するセンサ出力を得る信号入力ステップと、

(b)領域長さが前記領域より短い小領域であって想定される欠陥の最大の長さに対して1/4以上2倍以下の小領域を複数、周期性欠陥の並び方向に、隣り合う距離間隔がすべて等しくなるように離して、位置を決定し、それら複数の小領域の位置に対応した信号を、前記センサ出力から選択する小領域選択ステップと、

(c)該小領域選択ステップで選択した複数の小領域の内の信号間で演算を行い、信号パターン相互の類似性の評価指数を算出する評価指数算出ステップと、

(d)前記小領域の位置及び距離間隔を変更して(b)及び(c)を繰り返す設定値変更ステップと、

(e)(c)で求めた評価指数が予め設定された値より高い場合には前記距離間隔を周期と判定する周期判定ステップと、

(f)(e)で周期判定された前記小領域の信号に基づいて、当該小領域に周期性欠陥が含まれているか否かを判定するステップと、

を有する。

また、本発明に係る周期性欠陥検出方法において、前記小領域選択ステップは、領域長さが前記領域(被検体上の予測される欠陥周期より長い長さを有する領域)より短い小領域であって想定される欠陥の最大の長さに対して1/4以上2倍以下の小領域の位置を1つ決定して、それを第1の小領域とし、該第1の小領域の位置を基準として、周期性欠陥の並び方向において、距離間隔をすべて等しく離して、複数の第2の小領域を配置するようにし、前記センサ出力から前記第1の小領域の位置及び前記複数の第2の小領域の位置に対応した信号を選択し、前記設定値変更ステップは、前記第1の小領域の位置及び距離間隔を変更して(b)及び(c)を繰り返す。

被検体上の予測される欠陥周期より長い長さを有する2次元領域の性状を評価するセンサ出力を得る第1のステップと、

前記2次元領域内において前記2次元領域より小さい第1の2次元小領域を選択し、この第1の2次元小領域から周期性欠陥の並び方向に所定の距離ずつ離れた複数の第2の2次元小領域を第1の2次元小領域と同じ大きさで選択し、前記2次元小領域にそれぞれ対応するセンサ出力の信号パターン相互の類似性の評価指数を計算して類似性を評価し、類似性が高いと評価した場合には前記距離を周期とし、各2次元小領域に欠陥候補が存在すると判定する処理を、前記距離を変えながら繰り返す第2のステップと、

前記距離が周期性欠陥が発生し得る周期の範囲を満たすまで上記の第2のステップを繰り返したら、前記第1の2次元小領域の位置を元の2次元領域内で変更して前記第1の2次元小領域が元の2次元領域内の所定の範囲を満たすまで前記第2のステップを繰り返す第3のステップと、

前記欠陥候補と前記センサ出力とに基づいて少なくとも欠陥の有無を判定する第4のステップと

を有する。

図20では、理解を容易にするために、1次元のデータ列で説明するが、後述するように2次元のデータ列であっても適用可能である。まず、図20(a)のように、欠陥を含むような第1の小領域1を取り、この第1の小領域と同じ大きさの第2の小領域2、3、4、5(ここでは、4つであるが、特に第2の小領域の個数は限定されない)を欠陥周期p0と同じ間隔(小領域の大きさと隣り合う小領域が離れている距離間隔とを加算した距離間隔を指す)でデータ列上に取った場合を考える。そして、第1の小領域1と第2の小領域2、3、4、5のそれぞれとで積和演算を行うと、得られる4つの相関値はそれぞれで大きな値が得られるが、さらにこれら4つを加算した値を類似性評価指数Rとして算出する。

以上が本発明の原理であるが、以下の実施形態にて詳細を説明する。

図1は、本発明の実施形態1に係る周期性欠陥検出装置の構成図である。図1において、1は鋼板(鋼板の下に配置した機器がわかりやすいように透視図で示してある)、2は周期性欠陥、3は磁化器、4は磁気センサ、5は増幅器及びフィルタ回路を内蔵した信号前処理装置、6はA/D変換装置、7は周期性欠陥検出器、8は欠陥判定装置である。

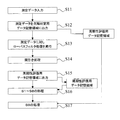

周期性判定装置7は、A/D変換された測定データ(ここでは、磁気センサ4が幅方向に複数配置されているので2次元のデータ列となる)をそのままの生データを記憶しておくデータ記憶領域71と、第1の小領域のデータを選択するための第1の小領域選択部72と、第1の小領域のデータを選択するに際し小領域の大きさと位置を設定する第1の小領域データ設定部73と、第2の小領域のデータを選択するための第2の小領域選択部74と、第2の小領域のデータを選択するに際し第2の小領域の大きさと距離間隔を設定する第2の小領域データ設定部75と、第1の小領域選択部と第2の小領域選択部から選択されたデータを入力して類似性評価指数を算出する類似性評価指数演算部76と、類似性評価指数から周期性があるか否かの判定をする周期判定部77と、判定された結果を記憶し、結果を欠陥判定部に出力する判定結果記憶部78とを有する。

(S1)第1の小領域選択部72は、図4(a)に示されるように、測定した範囲のうち、幅方向にh、圧延方向にl(エル)の大きさの領域1(基準領域)を選択する。なお、後述のステップS2以降で用いるdの初期値として、dを最小ロール周長(欠陥周期の最小値)の値に設定しておくのがよい。

(S2)第2の小領域選択部74は、図4(a)に示されるように、領域1からみて幅方向は同じ位置で、圧延方向に距離d離れた位置に領域1と同じ大きさで領域2を選択する。同様にして、領域1から2d離れた位置に領域3、3d離れた位置に領域4、4d離れた位置に領域5を選択する。

なお、領域1は上記の第1の小領域に相当し、領域2〜領域5は上記の第2の小領域に相当する。

(S3)類似性評価指数演算部76は、領域1と領域2の対応する箇所で、次の(式1)の計算を行い、領域1と領域2の相関値R12を計算する。ここで、x(i,j)はデジタル化されたセンサ出力の測定した全範囲内での幅方向i番目、圧延方向j番目の点の値とする。

(S6)次に、図4(b)に示されるように、相関値を計算する領域間の基準となる距離dをd+Δに変更して(d+Δ=d)上記のS2〜S5の処理を繰り返す。ここで、Δは予め決めた領域の圧延方向の大きさl(エル)よりも小さい定数とする。抜けなく評価するためには、Δ<l(エル)/2が望ましい。dの変更の範囲は、周期性欠陥が発生し得る周期の範囲(図3のS6の所定の範囲)とする。鋼板1のラインではローキが発生しうるライン内にあるロールの周長を網羅することが望ましい。なお、dの変更は、各ロールについて想定される周長の前後範囲(例えば、数10mm程度の範囲)を行えばよいので、ライン内の各ロールの周長が大きく異なっており、周期性欠陥が発生しないとされる範囲がある場合には、その範囲にdの値を設定しなくてもよい。

欠陥判定装置8では、欠陥候補の信号強度、幅方向の長さ、圧延方向の長さ、欠陥形状などの数値から欠陥であるかどうかを判定し、欠陥であると判定した場合には周期性判定装置7で得られた周期dとともにその結果を出力する。欠陥判定装置8では、周期性判定装置7で得られた周期を元に欠陥部の信号を同期加算してS/Nを向上させた上で上記の判定を行っても良い。そして、S9の処理が終了したら、ステップS6に戻る。

なお、上記フローチャートは、処理手順の一例であり、その処理手順は適宜変更されてもよい。例えば、間隔dを変える繰り返し処理が、領域1の位置を変更する繰り返し処理の中にあるが、逆であってもよいし、S5の類似性評価指標Rの評価処理についても、類似性評価指標Rを算出する毎に実行するように説明したが、全ての繰り返し処理が完了した後に、類似性評価指標Rの評価処理を行うようにしてもよい。また、S8のデータ領域1の幅方向位置の変更は、1次元データを対象とする場合には行わなくてよい。

通常、欠陥計では欠陥の無害部との判別精度を高めるため、欠陥信号の分解能を高くすることが一般的である。本発明では、実施形態1で説明したように、まず第1段階として測定信号に周期性成分が含まれているか否かの判定処理(すなわち、周期性欠陥候補の検出)を行い、周期性成分が含まれている場合(周期性欠陥候補が検出された場合)には、第2段階として周期や発生位置の情報を利用して欠陥有害度を判定する欠陥信号を強調処理して、欠陥の種類や程度などの判定を行う。

第1段階:周期性欠陥候補検出(周期性成分の有無判定)

周期性評価(相関演算による類似性評価の繰り返し:上述ステップS1〜S8)による欠陥候補(ステップS5)の検出

第2段階:欠陥有害度判定

欠陥判定(ステップS9)を行って、欠陥か無害かを判定

このように、2段階で処理を行い、第2段階で最終的な欠陥判定を行うので、第1段階の周期性評価では演算上の分解能を下げて、ラフな評価で(過検が多くなって)もよい。つまり、これによって、演算処理の負荷を低減し、処理速度を高速化することが可能となる。

図5は、本実施形態2に係る周期判定装置7及び欠陥判定装置8の処理過程を示したフローチャートである。

(S11)サンプリングピッチとして検出対象欠陥の最小長さを検出可能とする値として測定し、測定データを入力する。

(S12)測定データは、図2のデータ記憶領域71に記憶するとともに、欠陥有害度判定のために用意した、一旦、図示しない欠陥有害度判定用データ保存領域(データメモリなど)に、そのまま記憶する。

(S13)入力したデータ(測定した信号)の圧延方向に対して、LPF(ローパスフィルタ;移動平均でもよい)をかける。これは、このあと周期性演算を行う際に、データを間引くことから、欠陥位置とサンプリング位置とがずれても欠陥を検出できるようにするためである。つまり、測定データそのままで、間引き処理を行うと欠陥信号が残らない可能性があることを考慮して、間引き処理で残されたデータに欠陥信号の情報を残しておくためである。

(S14)S13で作成したデータを計測したサンプリングピッチの数回に1回(例えば、4回に1回、2〜8回に1回でもよい)の割合で信号を間引いた周期性評価用データを作成する。

(S15)S14で作成した周期性評価用データを、図2のデータ記憶領域71に記憶する。

(S16)以降は、実施形態1と同様にステップS1〜S8までの処理を行う。なお、(S15)で、周期性評価用データの記憶するために周期性評価用データ保存領域が、データ記憶領域71とは別にあり、それに周期性評価用データを記憶した場合には、この演算はデータ領域71のデータに代えて、周期性評価用データ保存領域に記憶されたデータを用いて行うこととなる。

(S17)周期性ありとなった場合には、欠陥有害度判定用データ保存領域のデータを用いて実施形態1で説明したS9の処理を行って欠陥判定を行う。

このように、幅方向に複数のデータ位置から欠陥信号が得られるようにした上で、例えば図6(B)のように、幅方向に圧延方向位置をでずらして間引くことにより、欠陥の抜けが抑制される。

また、図6(C)のようにずらす量は必ずしもデータ位置1つ分でなくても良い。

図1の実施形態1の計測では、長手方向に励磁をするようにしたが、図7のように、鉛直方向の磁場を感知するセンサを幅方向に並べ、幅方向に磁化をするようにしてもよい。この場合、欠陥により発生する磁束は幅方向に正負の分布を持つことになる(図8)。周期性を評価する際に、実施形態1,2では、2次元の領域間の類似性を評価しているが、このように幅方向磁化により欠陥信号に特徴的な正負のピークを持たせることで、図6(C)のようなデータサンプリングを行ったとしても未検出となる確率が低減でき、周期性評価の精度を上げる事ができる。これにより、上記のように間引いても周期性を評価できるようになった。

さらに、欠陥信号が幅方向に複数の磁気センサに渡って生じることに着目し、2次元の領域と小領域を選択して、演算を行い、2次元的な特徴を持つ欠陥信号の2次元領域での類似性を評価することで、周期性を評価するうえでより精度良く評価を行うことが可能となる。

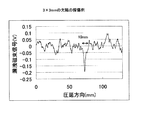

図9は、鋼板製造ラインで発生したロール性微小凹凸欠陥の探傷例である。図中に矢印で欠陥位置を示すが、欠陥信号はノイズ信号と比較して差が小さくこのままでは自動検出は困難である。この信号に一般的な信号処理を施した例として自己相関演算を行った結果を図10に示す。元の信号で、欠陥信号とノイズ信号の差が小さく自己相関演算を行っても欠陥の周期(1670mm)を検知することはできない。

図11は、第1の小領域の大きさとして幅方向8mm、圧延方向50mmの領域をとり、この領域1組に対して相関値を計算し類似性評価指数としたものである。図11では、欠陥の周期である1670mmの位置(矢印で示す)が他の周期より類似性評価指数Rの値が大きくなっているので、つまり周期性が強く(他の周期と比較して1.5倍程度類似性評価指数Rの値が大きく、周期性が強い)周期性欠陥が存在することが見て取れる。例えば図11では、閾値をR=1.5に設定することで、周期性欠陥を弁別可能である。

図12は、領域の大きさは図6と同じで、領域の組合せを4組取って相関値を計算し足し合わせて類似性評価指数としたものである。図12では、他の周期よりさらに類似性評価関数Rの値が大きく周期性が高く(他の周期と比較して4〜5倍類似評価関数Rが大きく周期性が強い)周期性欠陥が存在していることがはっきりとわかる。例えば図12では、閾値をR=2.5に設定することで、周期性欠陥の弁別の精度をより向上させることが可能になっている。このように類似性評価指数を用いて弁別閾値を設定することで、欠陥判定が可能となる。

また、上の例では相関値を求める領域は隣り合う2組としているが、これは、被検体の走行において幅方向にずれる(ぶれ)影響をなるべく小さくするために重要である。特に、鉄鋼ラインでは、走行時に蛇行と呼ばれる幅方向のぶれがあるためこの計算方式による効果が大きい。但し、走行時のぶれが小さい被検体の場合には、必ずしも隣り合う2組でなくてもかまわない。例えば、最初の基準位置と、2領域目、3領域目、4領域目……それぞれとの相関を計算することで、シンプルな計算方法とすることが可能である。

また、上記の例では、類似性評価方法として相関値を用いる方式の例を示したが、差分積算処理など他の類似性を評価する方式でもかまわない。

図13は図11に対して、図14は図12に対して、第1の小領域を圧延方向100mmの大きさとし、それ以外の条件は同じにして計算したものである。この測定データでは、圧延方向100mmの大きさとしたほうが、類似性評価値が悪くなっており、領域の大きさによって類似性評価値が変化することが読み取れる。この理由は、欠陥サイズに比べて第1の小領域を大きくしすぎると、欠陥信号のデータ数に対してノイズ信号のデータ数が増え、ノイズ信号の影響が大きくなるため、相関値のS/Nが悪くなる。

このデータから、小領域は長さ:10mm〜100mm、幅:1mm〜30mm(S/N≧2)が適用範囲であり、長さ:20mm〜80mm、幅:2mm〜20mm(S/N≧2.5)が好適範囲であり、長さ:25mm〜62mm、幅:7mm〜11mm(S/N≧3)がより好適な範囲である。

また、図17に示すように本実施例の磁気センサでの測定信号は、圧延方向には約10mmほどの広がりを持っているため、図9では欠陥サイズの相対比ほど好適範囲に大きな差が現れていない。また、好適範囲の下限は欠陥最大サイズでよいが、好適範囲の上限はこの測定信号の広がりが基準とも考えられるので、好適範囲を別の標記をすれば、欠陥最大サイズの1/4以上、でかつ、信号の最小広がりの10倍以下であり、より好ましくは、欠陥最大サイズの2/5以上、でかつ、信号の最小広がりの8倍以下であり、さらに好ましくは、欠陥最大サイズの1/2以上、でかつ、信号の最小広がりの6倍以下となる。

また、上記の特許文献3の技術は、光学式の欠陥検査を行い、得られた信号の健全部のノイズである地模様が最終圧延ロールの周長と同じ周期性を持つ事を利用している。しかし、漏洩磁束探傷では健全部のノイズは、表面の凹凸だけでなく、圧延時の圧下率、温度ムラなどの微妙な条件によって生じる歪の影響を受けるので、漏洩磁束探傷では健全部のノイズは最終の圧延ロールと同じ周期を持つとは限らない。このため、特に漏洩磁束探傷では欠陥部の周辺の領域ごとに類似性を評価することによる効果が大きい。

ここで、磁化器3は鋼板の幅方向に磁束が流れるように設置されている。また、ここでは、磁化器と磁気センサの組は鋼板1を挟んで対抗して設置しているが、同じ側に設置してもかまわない。

Claims (10)

- 被検体上の予測される欠陥周期より長い長さを有する領域の性状を評価する信号を得るセンサと、

領域長さが前記領域より短い小領域であって想定される欠陥の最大の長さに対して1/4以上2倍以下の小領域を複数、周期性欠陥の並び方向に、隣り合う距離間隔がすべて等しくなるように離して、位置を決定し、それら複数の小領域の位置に対応した信号を、前記センサ出力から選択する小領域選択手段と、

該小領域選択手段で選択した複数の小領域の内の信号間で演算を行い、信号パターン相互の類似性の評価指数を算出する評価指数算出手段と、

前記小領域の位置と前記距離間隔を変更して、前記小領域選択手段と前記評価指数算出手段の演算処理を繰り返す設定値変更手段と、

前記評価指数が予め設定された値より高い場合に、前記距離間隔を周期と判定する周期判定手段と、

前記周期判定された前記小領域の信号に基づいて、当該小領域に周期性欠陥が含まれているか否かを判定する欠陥判定手段と、

を備えたことを特徴とする周期性欠陥検出装置。 - 前記小領域選択手段は、

領域長さが前記領域より短い小領域であって想定される欠陥の最大の長さに対して1/4以上2倍以下の小領域の位置を1つ決定し、それを第1の小領域とし、前記センサ出力から、前記第1の小領域の位置に対応した信号を選択する第1の小領域選択手段と、

前記第1の小領域の位置を基準として、周期性欠陥の並び方向において、距離間隔をすべて等しく離して、複数の第2の小領域を配置するようにし、前記センサ出力から、前記複数の第2の小領域の位置に対応した信号を選択する第2の小領域選択手段と

を備え、

前記設定値変更手段は、前記第1の小領域の位置と前記距離間隔を変更して、前記小領域選択手段と前記評価指数算出手段の演算処理を繰り返すことを特徴とする請求項1に記載の周期性欠陥検出装置。 - 前記センサは、磁性金属部材からなる被検体を励磁し、漏洩磁束信号を得る磁気センサであることを特徴とする請求項1又は2に記載の周期性欠陥検出装置。

- 前記小領域の長さを想定される最大の欠陥と同程度の長さとすることを特徴とする請求項1〜3の何れかに記載の周期性欠陥検出装置。

- 前記評価指数算出手段は、前記小領域の各々にて類似性を評価する値を算出し、それら値を組み合わせて前記評価指数を求めることを特徴とする請求項1〜4の何れかに記載の周期性欠陥検出装置。

- 前記評価指数算出手段は、前記小領域の各々にて類似性を評価する値を算出し、それら値を加算して前記評価指数とすることを特徴とする請求項5に記載の周期性欠陥検出装置。

- 前記小領域の各々にて類似性を評価する値は、前記小領域間の相関値であることを特徴とする請求項1〜6の何れかに記載の周期性欠陥検出装置。

- 前記欠陥判定手段は、前記周期判定手段によって周期判定された前記小領域を欠陥候補とし、前記欠陥候補の信号強度、幅方向長さ、圧延方向長さ及び欠陥形状に基づいて欠陥であるかどうかを判定する請求項1〜7の何れかに記載の周期性欠陥検出装置。

- (a)被検体上の予測される欠陥周期より長い長さを有する領域の性状を評価するセンサ出力を得る信号入力ステップと、

(b)領域長さが前記領域より短い小領域であって想定される欠陥の最大の長さに対して1/4以上2倍以下の小領域を複数、周期性欠陥の並び方向に、隣り合う距離間隔がすべて等しくなるように離して、位置を決定し、それら複数の小領域の位置に対応した信号を、前記センサ出力から選択する小領域選択ステップと、

(c)該小領域選択ステップで選択した複数の小領域の内の信号間で演算を行い、信号パターン相互の類似性の評価指数を算出する評価指数算出ステップと、

(d)前記小領域の位置及び距離間隔を変更して(b)及び(c)を繰り返す設定値変更ステップと、

(e)(c)で求めた評価指数が予め設定された値より高い場合には前記距離間隔を周期と判定する周期判定ステップと、

(f)(e)で周期判定された前記小領域の信号に基づいて、当該小領域に周期性欠陥が含まれているか否かを判定するステップと、

を有することを特徴とする周期性欠陥検出方法。 - 前記小領域選択ステップは、領域長さが前記領域より短い小領域であって想定される欠陥の最大の長さに対して1/4以上2倍以下の小領域の位置を1つ決定して、それを第1の小領域とし、該第1の小領域の位置を基準として、周期性欠陥の並び方向において、距離間隔をすべて等しく離して、複数の第2の小領域を配置するようにし、前記センサ出力から前記第1の小領域の位置及び前記複数の第2の小領域の位置に対応した信号を選択し、

前記設定値変更ステップは、前記第1の小領域の位置及び距離間隔を変更して(b)及び(c)を繰り返すことを特徴とする請求項9に記載の周期性欠陥検出方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009061501A JP5453861B2 (ja) | 2008-03-31 | 2009-03-13 | 周期性欠陥検出装置及びその方法 |

| US12/935,307 US9008975B2 (en) | 2008-03-31 | 2009-03-27 | Apparatus for detecting periodic defect and method therefor |

| KR1020107021180A KR101288734B1 (ko) | 2008-03-31 | 2009-03-27 | 주기성 결함 검출 장치 및 그 방법 |

| CN2009801121710A CN102007400B (zh) | 2008-03-31 | 2009-03-27 | 周期性缺陷检测装置及其方法 |

| EP09726665.4A EP2264446B1 (en) | 2008-03-31 | 2009-03-27 | Periodic defect detecting device and method for the same |

| PCT/JP2009/056914 WO2009123296A1 (ja) | 2008-03-31 | 2009-03-27 | 周期性欠陥検出装置及びその方法 |

| TW098110592A TWI392865B (zh) | 2008-03-31 | 2009-03-31 | 週期性缺陷檢測裝置及其方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008089364 | 2008-03-31 | ||

| JP2008089364 | 2008-03-31 | ||

| JP2009061501A JP5453861B2 (ja) | 2008-03-31 | 2009-03-13 | 周期性欠陥検出装置及びその方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009265087A JP2009265087A (ja) | 2009-11-12 |

| JP2009265087A5 JP2009265087A5 (ja) | 2012-04-12 |

| JP5453861B2 true JP5453861B2 (ja) | 2014-03-26 |

Family

ID=41135663

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009061501A Active JP5453861B2 (ja) | 2008-03-31 | 2009-03-13 | 周期性欠陥検出装置及びその方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US9008975B2 (ja) |

| EP (1) | EP2264446B1 (ja) |

| JP (1) | JP5453861B2 (ja) |

| KR (1) | KR101288734B1 (ja) |

| CN (1) | CN102007400B (ja) |

| TW (1) | TWI392865B (ja) |

| WO (1) | WO2009123296A1 (ja) |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102011083405A1 (de) * | 2010-12-21 | 2012-06-21 | Sms Siemag Ag | Verfahren und Vorrichtung zur Oberflächeninspektion von Bandstücken |

| JP5614312B2 (ja) * | 2011-02-01 | 2014-10-29 | Jfeスチール株式会社 | 周期性欠陥検出方法および周期性欠陥検出装置 |

| AT511773A1 (de) * | 2011-07-15 | 2013-02-15 | Voestalpine Stahl Gmbh | Vorrichtung und verfahren zur detektion wenigstens eines periodisch auftretenden fehlers an einem gegenstand |

| KR101309966B1 (ko) * | 2011-12-15 | 2013-09-17 | 주식회사 포스코 | 강판의 결함 탐상 장치 |

| KR101482347B1 (ko) * | 2012-12-27 | 2015-01-13 | 주식회사 포스코 | 강판의 내부 결함 검출 장치 및 방법 |

| CN103630547B (zh) * | 2013-11-26 | 2016-02-03 | 明基材料有限公司 | 具有周期性结构的光学薄膜的瑕疵检测方法及其检测装置 |

| JP6287379B2 (ja) * | 2014-03-11 | 2018-03-07 | 株式会社リコー | 画像検査装置、画像検査システム及び画像検査方法 |

| US9954469B2 (en) * | 2014-08-08 | 2018-04-24 | Johnson Electric S.A. | Magnetic sensor and an integrated circuit |

| US9973121B2 (en) * | 2014-08-08 | 2018-05-15 | Johnson Electric S.A. | Magnetic sensor and an integrated circuit |

| US9966883B2 (en) * | 2014-08-08 | 2018-05-08 | Johnson Electric S.A. | Magnetic sensor and an integrated circuit |

| US20160344320A1 (en) * | 2014-08-08 | 2016-11-24 | Johnson Electric S.A. | Magnetic sensor integrated circuit, motor component and application apparatus |

| US9716453B2 (en) * | 2014-08-08 | 2017-07-25 | Johnson Electric S.A. | Magnetic sensor and an integrated circuit |

| JP6358002B2 (ja) * | 2014-09-16 | 2018-07-18 | 旭硝子株式会社 | 不具合搬送用ロールの特定方法、およびガラスリボンにおける疵発生防止方法 |

| CN104751288B (zh) * | 2015-03-30 | 2018-10-09 | 北京首钢自动化信息技术有限公司 | 一种钢卷分段多维在线质量判定系统及其方法 |

| CN105572143B (zh) * | 2015-12-17 | 2018-05-25 | 湖北第二师范学院 | 压延过程中压延材料表面周期性缺陷的检测方法 |

| CN106959336B (zh) * | 2016-01-11 | 2020-07-28 | 宝山钢铁股份有限公司 | 用于漏磁检测标定的背景噪声去除装置及方法 |

| JP6587988B2 (ja) * | 2016-07-07 | 2019-10-09 | 株式会社日立ビルシステム | ハンドレールの検査システムおよびハンドレールの検査方法 |

| CN106053559A (zh) * | 2016-07-30 | 2016-10-26 | 董超超 | 用于金属材料表面缺陷的检测系统 |

| CN106468677B (zh) * | 2016-09-06 | 2018-11-09 | 电子科技大学 | 一种脉冲涡流热成像中缺陷的自动分割方法 |

| CN106918639B (zh) * | 2017-04-18 | 2019-07-02 | 清华大学 | 沿磁化方向的单元组合缺陷漏磁信号计算方法 |

| CN107475509B (zh) * | 2017-08-04 | 2019-03-19 | 北京首钢股份有限公司 | 一种带钢的周期性缺陷的分析方法 |

| US20220044383A1 (en) | 2018-12-25 | 2022-02-10 | Jfe Steel Corporation | Learned model generation method, learned model, surface defect inspection method, steel manufacturing method, pass/fail determination method, grade determination method, surface defect determination program, pass/fail determination program, determination system, and steel manufacturing equipment |

| WO2020261554A1 (ja) * | 2019-06-28 | 2020-12-30 | Jfeスチール株式会社 | 丸棒の表面疵検査方法及び表面疵検査装置 |

| CN110779928B (zh) * | 2019-11-19 | 2022-07-26 | 汪科道 | 缺陷检测装置及方法 |

| CN111314801B (zh) * | 2020-02-13 | 2022-01-28 | 中国铁道科学研究院集团有限公司铁道建筑研究所 | 一种支持动态调度的数据采集系统及方法 |

| JP7603404B2 (ja) | 2020-09-24 | 2024-12-20 | 株式会社カナデビアエンジニアリング | ワイヤロープの劣化判定装置およびワイヤロープの劣化判定方法 |

| CN115541592A (zh) * | 2022-09-26 | 2022-12-30 | 北京科技大学 | 一种镀锡钢板表面周期缺陷的判定方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH612152A5 (ja) * | 1976-01-26 | 1979-07-13 | Rieter Ag Maschf | |

| US4463425A (en) * | 1980-07-17 | 1984-07-31 | Terumo Corporation | Period measurement system |

| JPS58156842A (ja) * | 1982-03-15 | 1983-09-17 | Toshiba Corp | ロ−ル疵検出装置 |

| JPH0786474B2 (ja) * | 1988-09-09 | 1995-09-20 | 富士写真フイルム株式会社 | 欠陥周期の測定方法 |

| JPH06324005A (ja) | 1993-05-13 | 1994-11-25 | Nippon Steel Corp | 鋼板の圧延ロール疵検出方法 |

| JPH07198627A (ja) * | 1994-01-06 | 1995-08-01 | Nippon Steel Corp | 金属表面欠陥検査装置 |

| JPH08160006A (ja) * | 1994-11-30 | 1996-06-21 | Kawasaki Steel Corp | 鋼板の欠陥検出方法 |

| EP0927887A1 (de) * | 1997-12-17 | 1999-07-07 | Zellweger Luwa Ag | Verfahren zur Erkennung periodischer Fehler in einem längsbewegten Prüfgut |

| US6266983B1 (en) * | 1998-12-09 | 2001-07-31 | Kawasaki Steel Corporation | Method and apparatus for detecting flaws in strip, method of manufacturing cold-rolled steel sheet and pickling equipment for hot-rolled steel strip |

| JP2004071045A (ja) * | 2002-08-06 | 2004-03-04 | Sony Corp | デフェクト検出装置、デフェクト検出方法 |

| JP2006105791A (ja) | 2004-10-05 | 2006-04-20 | Nippon Steel Corp | 帯状体や柱状体の周期性疵検出方法およびその装置 |

| JP4395057B2 (ja) * | 2004-11-29 | 2010-01-06 | 新日本製鐵株式会社 | 帯状体や柱状体の周期疵検出方法およびその装置 |

-

2009

- 2009-03-13 JP JP2009061501A patent/JP5453861B2/ja active Active

- 2009-03-27 EP EP09726665.4A patent/EP2264446B1/en active Active

- 2009-03-27 KR KR1020107021180A patent/KR101288734B1/ko active IP Right Grant

- 2009-03-27 US US12/935,307 patent/US9008975B2/en not_active Expired - Fee Related

- 2009-03-27 CN CN2009801121710A patent/CN102007400B/zh not_active Expired - Fee Related

- 2009-03-27 WO PCT/JP2009/056914 patent/WO2009123296A1/ja active Application Filing

- 2009-03-31 TW TW098110592A patent/TWI392865B/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009265087A (ja) | 2009-11-12 |

| TWI392865B (zh) | 2013-04-11 |

| CN102007400A (zh) | 2011-04-06 |

| EP2264446A4 (en) | 2017-05-03 |

| EP2264446B1 (en) | 2021-01-20 |

| EP2264446A1 (en) | 2010-12-22 |

| KR20100116683A (ko) | 2010-11-01 |

| TW200951426A (en) | 2009-12-16 |

| US20110040499A1 (en) | 2011-02-17 |

| US9008975B2 (en) | 2015-04-14 |

| WO2009123296A1 (ja) | 2009-10-08 |

| CN102007400B (zh) | 2012-09-05 |

| KR101288734B1 (ko) | 2013-07-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5453861B2 (ja) | 周期性欠陥検出装置及びその方法 | |

| RU2342653C2 (ru) | Способ неразрушающего испытания труб и устройство для его осуществления | |

| JP5462576B2 (ja) | 渦電流探傷装置及びその信号処理方法 | |

| JP5562629B2 (ja) | 探傷装置及び探傷方法 | |

| JP2009265087A5 (ja) | ||

| JP5614312B2 (ja) | 周期性欠陥検出方法および周期性欠陥検出装置 | |

| CN113671018B (zh) | 一种用于抑制钢轨漏磁检测提离干扰的滤波方法 | |

| CN114113307A (zh) | 一种用于连续油管全向缺陷检测装置及方法 | |

| EP3344982B1 (en) | A method and system for detecting a material discontinuity in a magnetisable article | |

| CN105021694B (zh) | 不完整信号下的漏磁检测缺陷量化与显示方法 | |

| FR2459476A1 (fr) | Procede et dispositif d'inspection de produits metalliques par courants de foucault | |

| JP6950664B2 (ja) | 欠陥判定方法、欠陥判定装置、鋼板の製造方法、欠陥判定モデルの学習方法、及び欠陥判定モデル | |

| US10788456B2 (en) | Eddy current inspection device for nondestructive testing | |

| KR101999945B1 (ko) | 강자성체 응력 측정 장치 | |

| JP4619677B2 (ja) | 非接触測定システム及び方法 | |

| CN114723735B (zh) | 一种构建磁相机检测图像来实现缺陷成像检测的方法及系统 | |

| JP4622742B2 (ja) | 金属帯の渦流探傷方法および装置 | |

| RU2586261C2 (ru) | Устройство магнитного дефектоскопа и способ уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами | |

| JP2005164516A (ja) | 欠陥検知方法 | |

| JPH10293121A (ja) | 微小きずの検出性能に優れた磁気探傷センサ | |

| JP4831298B2 (ja) | 焼き入れ深さ測定装置 | |

| JP2005157960A (ja) | 丸鋼材の本数カウント方法及び本数カウント装置 | |

| JP2007132923A (ja) | 非破壊検査装置および非破壊検査装置のコイルの設計方法 | |

| Dat et al. | Multilayer perceptron neural network and eddy current technique for estimation of the crack depth on massive metal structures | |

| KR102559191B1 (ko) | 마스크 검사 방법 및 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120224 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130122 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130924 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131122 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131210 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20131223 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5453861 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |