JP5378349B2 - ポリオレフィンを製造するためのシステム及び方法 - Google Patents

ポリオレフィンを製造するためのシステム及び方法 Download PDFInfo

- Publication number

- JP5378349B2 JP5378349B2 JP2010502074A JP2010502074A JP5378349B2 JP 5378349 B2 JP5378349 B2 JP 5378349B2 JP 2010502074 A JP2010502074 A JP 2010502074A JP 2010502074 A JP2010502074 A JP 2010502074A JP 5378349 B2 JP5378349 B2 JP 5378349B2

- Authority

- JP

- Japan

- Prior art keywords

- reactor system

- fluidized bed

- oxygen

- bed reactor

- catalyst

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/16—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

- C08F2/01—Processes of polymerisation characterised by special features of the polymerisation apparatus used

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/18—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F10/00—Homopolymers and copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/69—Chromium, molybdenum, tungsten or compounds thereof

Description

本発明の利点を得るために必要な酸素の量は、少量である。この発見により、掃除のために生産を停止して反応器を開かなければならないというようなことなく、重合を長期間実施することが可能になる。この発見は、DEAlEで還元された酸化クロムベース触媒を用いた気相流動床反応器中におけるポリエチレンの生産及び/又はポリオレフィンの生産以外のものにも及ぶものと信じられる。

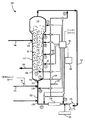

図1及び2に示されるような反応器中におけるファウリングは、いくつかの理由で問題とされる。熱交換器のファウリングは、冷却効率の低下を引き起こす。温度、圧力、流量等を測定するために用いられるセンサーのファウリングは、センサーの作動を妨害する。分配板におけるファウリングは、流動床の形成及び維持に影響を及ぼす。

上記の一般的に好ましいアプローチ及び/又は実施態様のそれぞれにおいて、流動床システムは流動床重合反応器システムを包含することができる。上に簡単に述べたように、気相重合反応は、流動床重合反応器中で実施することができ、また、気体環境中に固体を含む撹拌タイプ又はパドルタイプの反応システム(例えば撹拌床システム)中で生じさせることもできる。以下においては流動床システムを中心として説明するが、流動床システムに関連して論じられるファウリングを減らし又はなくすために酸素を添加することに関する一般的な概念は、撹拌タイプ又はパドルタイプの反応システムにもまた同様に当てはまるということを理解すべきである。本発明は、いずれか特定タイプの気相反応システムに限定されない。

よりゆっくり動く粒子の塊は、(本発明の目的のためには「流動化」と考えられるが、)当技術分野において「移動床」とも称される。移動床は、固体がゆっくり容器中を移動するマスフロービン、降下管等のようなものの中に粒子を含む。

本発明の様々な局面において利用可能な有用な触媒及び触媒系は、ここで論じられるようなクロム含有触媒及び酸化クロムベース触媒を包含する。

反応器システム及び他のシステムの運転条件は、ある実施態様における本発明にとって狭く臨界的なものではない。いくつかの実施態様について一般的操作条件を提供したが、温度、圧力、流体流量等を含むプロセス条件は広く変化し得る。

本発明に従って製造することができるポリオレフィンの非限定的な例には、エチレン及び3〜約20個の炭素原子を有する他の直鎖状又は分岐鎖状α−オレフィンモノマーのようなオレフィンモノマーから作られたものがある。エチレン及び他のα−オレフィンモノマーのホモポリマー又はインターポリマーであって約0.860〜約0.970g/ccの範囲の密度を有するものを作ることができる。好適な高級α−オレフィンモノマーには、例えばプロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン及び1−オクテンが包含される。本発明に従うオレフィンポリマーはまた、約4〜約20個、好ましくは4〜12個の炭素原子を有する直鎖状、分岐鎖状又は環状炭化水素ジエンのような共役又は非共役ジエンをベースとし又は含有することもできる。好ましいジエンには、1,4−ペンタジエン、1,5−ヘキサジエン、5−ビニル−2−ノルボルネン、1,7−オクタジエン、ビニルシクロヘキセン、ジシクロペンタジエン、ブタジエン、イソプレン、エチリデンノルボルネン等がある。スチレン及び置換スチレンのようなビニル不飽和を有する芳香族化合物、並びにアクリロニトリル、マレイン酸エステル、酢酸ビニル、アクリル酸エステル、メタクリル酸エステル、ビニルトリアルキルシランのような極性ビニルモノマー等も、本発明に従って同様に重合させることができる。本発明に従って作ることができる特定的なポリオレフィンには、例えば高密度ポリエチレン、中密度ポリエチレン(エチレン−ブテンコポリマー及びエチレン−ヘキセンコポリマーを含む)、ホモポリマーポリエチレン、ポリプロピレン、エチレン/プロピレンゴム(EPR)、エチレン/プロピレン/ジエンターポリマー(EPDM)、ポリブタジエン、ポリイソプレン等がある。

酸化クロムベース触媒を化学的に還元するための、単に例として示しただけの例示的な方法において、W. R. Grace and Co.社のGrace Davison部門から入手した0.5重量%Cr含有957HSシリカ担体3gを、600℃において空気によって活性化した。活性化された触媒を、撹拌棒を備えた50ミリリットルのフラスコ中に不活性雰囲気下において入れた。乾燥脱ガスヘキサン25ミリリットルを添加し、この混合物を50℃に加熱した。次いで、還元剤DEAlEを所望の還元剤/クロム比で注射器によって添加した(すべての試薬はヘキサン中20〜25重量%である)。30分後に、乾燥を開始させた。乾燥は、高真空下で又は窒素でパージすることによって行うことができる。触媒は使用するまで窒素下に貯蔵した。この方法によって製造される触媒についての情報は、米国特許第6989344号明細書に見出される。

酸化クロムベース触媒を化学的に還元するための、単に例として示しただけの別の例示的な方法において、PQ Corporation社から入手した0.5重量%Cr含有C35100 MSシリカ担体3gを、600℃において空気によって活性化した。活性化された触媒を、撹拌棒を備えた50ミリリットルのフラスコ中に不活性雰囲気下において入れた。乾燥脱ガスヘキサン35ミリリットルを添加し、この混合物を50℃に加熱した。次いで、還元剤DEAlEを所望の還元剤/クロム比で注射器によって添加した(すべての還元剤はヘキサン中20〜25重量%である)。30分後に、乾燥を開始させた。乾燥は、高真空下で且つ/又は窒素でパージすることによって行うことができる。触媒は使用するまで窒素下に貯蔵した。この方法によって製造される触媒についての情報は、米国特許第6989344号明細書に見出される。

DEAlEで還元された酸化クロム触媒を用いて気相流動床反応器中でポリエチレン製品を作った。触媒調製の例は例1に示したものである。流動床を1.75フィート/秒の見掛け気体速度(SGV)で運転した。作られた様々な製品について、反応器温度は93〜103℃の範囲だった。反応器圧力は360psigだった。200psiのエチレン分圧を保った。サイクルガス中の水素対エチレンのモル比は、0.05に保った。サイクルガス中の1−ヘキセン対エチレンのモル比は、0.940〜0.952g/cm3の範囲の樹脂密度を有する製品を作るために変化させた。

流動床反応器中で例3のものと同様のポリエチレン製品を再び作った。用いた触媒の調製は、例2に例示したものである。重合反応器中のSGVは1.75フィート/秒だった。反応器温度は95〜105℃の範囲だった。反応器圧力は360psigだった。エチレン分圧は200psiに保ち、サイクルガス中の水素対エチレンのモル比は0.05だった。1−ヘキセンの供給流量は、樹脂密度が0.938〜0.954g/cm3の範囲である様々な製品が得られるように調節した。生成物のフローインデックスは、8〜40dg/分の範囲だった。これらの生成物そ製造するための触媒についてのDEAlE/Cr比は、5.1〜8.4の範囲だった。反応器に酸素は供給しなかった。

DEAlEで還元されたクロム触媒を用いて流動床反応器中でポリエチレン製品を作った。この触媒は、次の違いを除いて、例2におけるもののように調製した。クロム含浸担体はPQ Corporation社から入手したC35300 MSだった。触媒を600℃又は800℃において活性化した。触媒の還元は、2.8〜5.1の範囲のDEAlE/Crモル比をもたらした。

DEAlEで還元されたクロム触媒を用いて流動床反応器中でポリエチレン製品を作った。触媒は、次の違いを除いて、例2におけるもののように調製した。クロム含浸担体はPQ Corporation社から入手したC35300 MSだった。触媒を600℃において活性化した。触媒の還元は、3.2〜7.1の範囲のDEAlE/Crモル比をもたらした。

上記の例からのデータを分析して、触媒生産性及び生成物のフローインデックスに対する酸素濃度の平均的影響を評価した。次のおおよその関係が決定された:

生産性(ポンドポリマー/ポンド触媒)=定数−13800*O2(ppmv)

lnFI=定数+2.4*O2(ppmv)

40・・・酸素供給ライン

50・・・処理ユニット

51・・・流量計

100、200・・・流動床反応器システム

110・・・反応器

111・・・モノマー供給ライン

112・・・反応ゾーン

114・・・減速ゾーン

121・・・気体分析器

122、208・・・リサイクルライン

124・・・熱交換器

128・・・気体分配板

130・・・コンプレッサー

132・・・流体流れデフレクター

144、216・・・ポリマー生成物排出ライン

148・・・重合触媒供給ライン

152・・・マスター供給ライン

154・・・流れ調節弁

160・・・酸素タンク

200・・・流動床重合反応器システム

202・・・急速上昇管

204・・・降下管

206・・・再循環ポンプ

210・・・モノマー及び触媒供給ライン

Claims (16)

- ポリオレフィンを製造するための方法であって、

流動床反応器システム中でポリオレフィンを製造するための最適運転温度を決定し;

前記運転温度において達成されるポリオレフィンの所望の特性に基づいて、ジエチルアルミニウムエトキシド(DEAlE)で還元された酸化クロムベース触媒を選択し;

前記流動床反応器システム中でモノマーを前記酸化クロムベース触媒と接触させ;

前記最適運転温度を維持するために前記流動床反応器システムのリサイクル流を冷却し;そして

前記流動床反応器システムのファウリングを最小限に抑えるのに必要な有効量の酸素を前記流動床反応器システム中に保つために前記流動床反応器システムに酸素を供給する:

ことを含み、

前記触媒が脱水シリカ上の酸化クロムであり、

前記酸素を流動床反応器システムに添加されるモノマーの体積流量に対して酸素0ppm超〜0.05ppm未満の割合で前記流動床反応器システムに供給し、そして

前記最適運転温度を、前記流動床反応器システム中の最高温度が前記ポリオレフィンの融点より20℃未満低い温度となるように決定する、前記方法。 - 前記最適運転温度を、前記流動床反応器システム中の最高温度がポリオレフィンの融点より15℃未満低い温度となるように決定する、請求項1に記載の方法。

- 前記酸素を反応器と熱交換器との間で前記流動床反応器システムのリサイクル流に供給する、請求項1又は2に記載の方法。

- 前記酸素をコンプレッサーと熱交換器との間で前記流動床反応器システムのリサイクル流に供給する、請求項1〜3のいずれかに記載の方法。

- 前記酸素をコンプレッサーと反応器との間で前記流動床反応器システムのリサイクル流に供給する、請求項1〜3のいずれかに記載の方法。

- 前記酸素を反応器の上流において前記流動床反応器システムのリサイクル流に供給する、請求項1〜3のいずれかに記載の方法。

- 前記触媒中のDEAlE/Crのモル比を10/1より低くする、請求項1〜6のいずれかに記載の方法。

- 前記触媒中のDEAlE/Crのモル比を0.1〜10にする、請求項1〜6のいずれかに記載の方法。

- 前記ポリマーがポリエチレンである、請求項1〜8のいずれかに記載の方法。

- 掃除のために反応器システムを開く必要なく少なくとも3か月間反応器を運転することができる、請求項1〜9のいずれかに記載の方法。

- ポリオレフィンを製造するための流動床反応器システムであって、

ジエチルアルミニウムエトキシド(DEAlE)で還元された酸化クロムベース触媒を含有する反応器;

反応器システムにモノマーを添加するためのモノマー供給ライン;

前記モノマー供給ライン上の流量計;

反応器システムに酸素を添加するための酸素供給ライン;及び

前記流量計の出力に基づいて前記酸素の供給流量を制御するための、前記流量計と連動した処理ユニット:

を含み、

前記酸素が流動床反応器システムに添加されるモノマーの体積流量に対して酸素0ppm超〜0.05ppm未満の割合で前記流動床反応器システムに供給され、

前記触媒が脱水シリカ上の酸化クロムであり、そして

前記流動床反応器システム中の最高温度がポリオレフィンの融点より20℃未満低い温度となるように運転される、前記流動床反応器システム。 - 前記酸素が反応器の上流において前記反応器システムに供給される、請求項11に記載の流動床反応器システム。

- 熱交換器をさらに含み、前記酸素が該熱交換器の上流において前記反応器システムに供給される、請求項11又は12に記載の流動床反応器システム。

- 熱交換器及びコンプレッサーをさらに含み、前記酸素が該熱交換器と該コンプレッサーとの間において前記反応器システムに供給される、請求項11又は12に記載の流動床反応器システム。

- 前記モノマーがエチレンである、請求項11〜14のいずれかに記載の流動床反応器システム。

- 掃除のために反応器システムを開く必要なく少なくとも3か月間反応器を運転することができる、請求項11〜15のいずれかに記載の流動床反応器システム。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US92099807P | 2007-03-30 | 2007-03-30 | |

| US60/920,998 | 2007-03-30 | ||

| PCT/US2008/002311 WO2008121187A1 (en) | 2007-03-30 | 2008-02-21 | Systems and methods for fabricating polyolefins |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010523757A JP2010523757A (ja) | 2010-07-15 |

| JP2010523757A5 JP2010523757A5 (ja) | 2010-12-02 |

| JP5378349B2 true JP5378349B2 (ja) | 2013-12-25 |

Family

ID=38531018

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010502074A Expired - Fee Related JP5378349B2 (ja) | 2007-03-30 | 2008-02-21 | ポリオレフィンを製造するためのシステム及び方法 |

Country Status (14)

| Country | Link |

|---|---|

| US (1) | US8981021B2 (ja) |

| EP (1) | EP2132238B1 (ja) |

| JP (1) | JP5378349B2 (ja) |

| KR (1) | KR101465824B1 (ja) |

| CN (1) | CN101646694B (ja) |

| AR (1) | AR065821A1 (ja) |

| BR (1) | BRPI0809538B1 (ja) |

| CA (1) | CA2713239C (ja) |

| CO (1) | CO6231042A2 (ja) |

| ES (1) | ES2421887T3 (ja) |

| MX (1) | MX2009010533A (ja) |

| MY (1) | MY151622A (ja) |

| RU (1) | RU2461577C2 (ja) |

| WO (1) | WO2008121187A1 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20140179882A9 (en) * | 2008-02-21 | 2014-06-26 | Univation Technologies, Llc | Systems and Methods for Fabricating Polymers |

| US20100139924A1 (en) * | 2008-12-08 | 2010-06-10 | Halliburton Energy Services, Inc. | Method and apparatus for removing plugs from subsea equipment through the use of exothermic reacting chemicals |

| JP5175802B2 (ja) * | 2009-06-26 | 2013-04-03 | 日本ポリエチレン株式会社 | クロム系触媒を用いたエチレン系重合体の製造方法 |

| EP4276118A3 (en) | 2013-11-21 | 2024-01-03 | Univation Technologies, LLC | Methods for controlling polymer properties |

| CA3044897A1 (en) * | 2016-11-28 | 2018-05-31 | Univation Technologies, Llc | Producing a polyethylene polymer |

| CN106831332A (zh) * | 2017-03-14 | 2017-06-13 | 四川泸州巨宏化工有限责任公司 | 合成甲基丁炔醇的炔化反应系统 |

| KR102479346B1 (ko) | 2018-11-12 | 2022-12-19 | 주식회사 엘지화학 | 폴리올레핀 제조 공정에서의 파울링 예측 방법 |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4482687A (en) * | 1979-10-26 | 1984-11-13 | Union Carbide Corporation | Preparation of low-density ethylene copolymers in fluid bed reactor |

| US4543399A (en) * | 1982-03-24 | 1985-09-24 | Union Carbide Corporation | Fluidized bed reaction systems |

| CA1235543A (en) * | 1984-09-12 | 1988-04-19 | Norio Kashiwa | Process for producing propylene block copolymer |

| US5473027A (en) * | 1986-06-20 | 1995-12-05 | Chevron Chemical Company | Production of blow molding polyethylene resin |

| US5034479A (en) * | 1987-10-22 | 1991-07-23 | Union Carbide Chemicals And Plastics Technology Corporation | Process for reducing sheeting during polymerization of alpha-olefins |

| FR2640978B1 (ja) * | 1988-12-22 | 1991-04-19 | Bp Chimie Sa | |

| US5244987A (en) * | 1988-12-22 | 1993-09-14 | Bf Chemicals Limited | Process for alpha-olefin gas-phase polymerization controlled by the simultaneous addition of an activator and an activity retarder to the polymerization medium |

| DE69119390T2 (de) * | 1990-07-27 | 1997-01-16 | Nippon Petrochemicals Co Ltd | Verfahren zur herstellung von polyolefinen |

| FR2666338B1 (fr) * | 1990-08-31 | 1994-04-08 | Bp Chemicals Snc | Procede regule de polymerisation d'olefine en phase gazeuse effectue a l'aide d'un catalyseur a base d'oxyde de chrome. |

| US5137994A (en) * | 1991-05-23 | 1992-08-11 | Union Carbide Chemicals & Plastics Technology Corporation | Process for the simultaneous trimerization and copolymerization of ethylene |

| IT1262933B (it) * | 1992-01-31 | 1996-07-22 | Montecatini Tecnologie Srl | Processo per la polimerizzazione in fase gas di alfa-olefine |

| ZA943399B (en) * | 1993-05-20 | 1995-11-17 | Bp Chem Int Ltd | Polymerisation process |

| RU2053839C1 (ru) * | 1993-06-18 | 1996-02-10 | Институт катализа им.Г.К.Борескова СО РАН | Способ приготовления катализатора для полимеризации этилена |

| GB9500226D0 (en) * | 1995-01-06 | 1995-03-01 | Bp Chem Int Ltd | Nozzle |

| US5844054A (en) * | 1997-03-21 | 1998-12-01 | Samples; Paul Kevin | Process control in the presence of chromium based catalysts |

| US6022933A (en) * | 1997-08-14 | 2000-02-08 | Union Carbide Chemicals & Plastics Technology Corporation | Process for the preparation of polyethylene |

| CN1095475C (zh) | 1997-10-13 | 2002-12-04 | 中国石化齐鲁石油化工公司 | 一种适用于气相法乙烯聚合工艺的负载型催化剂及其制备方法 |

| DE19754380A1 (de) | 1997-12-09 | 1999-06-10 | Basf Ag | Gasphasenwirbelschichtverfahren und danach erhältliche Ethylenhomo- und -copolymere |

| DE19800020A1 (de) | 1998-01-05 | 1999-07-08 | Basf Ag | Kontinuierliches Gasphasenpolymerisationsverfahren |

| EP0959082A1 (en) * | 1998-05-19 | 1999-11-24 | Bp Chemicals S.N.C. | Polymerisation process |

| GB9822123D0 (en) * | 1998-10-09 | 1998-12-02 | Borealis As | Catalyst |

| BR9906022A (pt) | 1999-12-30 | 2001-09-25 | Opp Petroquimica S A | Processo para a produção controlada de polietileno e seus copolìmeros |

| AU2001244333A1 (en) * | 2000-04-06 | 2001-10-23 | Bp Chemicals Limited | Process for the gas phase polymerisation of olefins |

| US6584610B1 (en) * | 2000-10-25 | 2003-06-24 | Numerical Technologies, Inc. | Incrementally resolved phase-shift conflicts in layouts for phase-shifted features |

| US6605675B2 (en) * | 2000-12-04 | 2003-08-12 | Univation Technologies, Llc | Polymerization process |

| DE10156202A1 (de) * | 2001-11-15 | 2003-06-05 | Basell Polyolefine Gmbh | Kontinuierliches Gasphasenpolymerisationsverfahren |

| US6989344B2 (en) * | 2002-12-27 | 2006-01-24 | Univation Technologies, Llc | Supported chromium oxide catalyst for the production of broad molecular weight polyethylene |

| US7238756B2 (en) * | 2003-10-15 | 2007-07-03 | Univation Technologies, Llc | Polymerization process and control of polymer composition properties |

| EP1673401B1 (en) * | 2003-10-15 | 2015-10-21 | Univation Technologies, LLC | Polymerization process and control of polymer composition properties |

| US6878454B1 (en) * | 2003-12-05 | 2005-04-12 | Univation Technologies, Llc | Polyethylene films |

| CA2566855A1 (en) * | 2004-05-20 | 2005-12-01 | Robert O. Hagerty | Gas olefin polymerization process |

| WO2006107373A1 (en) * | 2005-03-31 | 2006-10-12 | Exxonmobil Chemical Patents Inc. | Processes for producing high density polyethylene |

-

2008

- 2008-02-21 US US12/531,418 patent/US8981021B2/en active Active

- 2008-02-21 WO PCT/US2008/002311 patent/WO2008121187A1/en active Application Filing

- 2008-02-21 CA CA2713239A patent/CA2713239C/en active Active

- 2008-02-21 MY MYPI20094033 patent/MY151622A/en unknown

- 2008-02-21 RU RU2009139913/04A patent/RU2461577C2/ru active

- 2008-02-21 JP JP2010502074A patent/JP5378349B2/ja not_active Expired - Fee Related

- 2008-02-21 MX MX2009010533A patent/MX2009010533A/es active IP Right Grant

- 2008-02-21 CN CN2008800103528A patent/CN101646694B/zh active Active

- 2008-02-21 EP EP08725901.6A patent/EP2132238B1/en active Active

- 2008-02-21 BR BRPI0809538-8A patent/BRPI0809538B1/pt active IP Right Grant

- 2008-02-21 ES ES08725901T patent/ES2421887T3/es active Active

- 2008-02-21 KR KR1020097022517A patent/KR101465824B1/ko active IP Right Grant

- 2008-03-25 AR ARP080101207A patent/AR065821A1/es unknown

-

2009

- 2009-09-23 CO CO09103855A patent/CO6231042A2/es not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| US20100105849A1 (en) | 2010-04-29 |

| BRPI0809538A2 (pt) | 2020-12-15 |

| WO2008121187A1 (en) | 2008-10-09 |

| EP2132238B1 (en) | 2013-05-01 |

| JP2010523757A (ja) | 2010-07-15 |

| CN101646694A (zh) | 2010-02-10 |

| KR20100015989A (ko) | 2010-02-12 |

| CN101646694B (zh) | 2012-06-20 |

| CO6231042A2 (es) | 2010-12-20 |

| AR065821A1 (es) | 2009-07-01 |

| RU2009139913A (ru) | 2011-05-10 |

| US8981021B2 (en) | 2015-03-17 |

| CA2713239C (en) | 2015-02-17 |

| BRPI0809538B1 (pt) | 2021-06-08 |

| RU2461577C2 (ru) | 2012-09-20 |

| ES2421887T3 (es) | 2013-09-06 |

| CA2713239A1 (en) | 2008-10-09 |

| KR101465824B1 (ko) | 2014-11-26 |

| EP2132238A1 (en) | 2009-12-16 |

| MX2009010533A (es) | 2009-12-15 |

| MY151622A (en) | 2014-06-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5337484B2 (ja) | ブロー成形ポリエチレン樹脂 | |

| KR101426308B1 (ko) | 올레핀의 중합을 위한 기체 상 방법 및 장치 | |

| JP5378349B2 (ja) | ポリオレフィンを製造するためのシステム及び方法 | |

| JP5611361B2 (ja) | ポリオレフィンの製造方法 | |

| JP4143608B2 (ja) | 種々の重合触媒間の転移法 | |

| JPH08333410A (ja) | 流動層反応器の温度制御方法 | |

| JPH10503800A (ja) | 気相重合方法 | |

| EP2268389B2 (en) | Reactor systems and processes for using the same | |

| US11655316B2 (en) | Polymer flow index modifier | |

| KR101822805B1 (ko) | 올레핀의 기체상 중합 방법 | |

| JP5661645B2 (ja) | ポリオレフィン重合プロセス用の添加剤 | |

| RU2673552C1 (ru) | Способ полимеризации олефина | |

| KR20110040862A (ko) | 알파-올레핀 중합체의 제조 방법 | |

| TW202106729A (zh) | 改善回收率的聚丙烯製備方法 | |

| WO2007034847A1 (ja) | オレフィン重合体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101015 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101015 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130130 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130205 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130507 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130903 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130925 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |