JP5353916B2 - 絶縁樹脂材料の製造方法 - Google Patents

絶縁樹脂材料の製造方法 Download PDFInfo

- Publication number

- JP5353916B2 JP5353916B2 JP2011019970A JP2011019970A JP5353916B2 JP 5353916 B2 JP5353916 B2 JP 5353916B2 JP 2011019970 A JP2011019970 A JP 2011019970A JP 2011019970 A JP2011019970 A JP 2011019970A JP 5353916 B2 JP5353916 B2 JP 5353916B2

- Authority

- JP

- Japan

- Prior art keywords

- core

- particles

- shell

- insulating resin

- molded body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B3/00—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties

- H01B3/18—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances

- H01B3/30—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes

- H01B3/44—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes vinyl resins; acrylic resins

- H01B3/441—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes vinyl resins; acrylic resins from alkenes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J3/00—Processes of treating or compounding macromolecular substances

- C08J3/12—Powdering or granulating

- C08J3/128—Polymer particles coated by inorganic and non-macromolecular organic compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J3/00—Processes of treating or compounding macromolecular substances

- C08J3/20—Compounding polymers with additives, e.g. colouring

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/18—Manufacture of films or sheets

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D1/00—Coating compositions, e.g. paints, varnishes or lacquers, based on inorganic substances

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D7/00—Features of coating compositions, not provided for in group C09D5/00; Processes for incorporating ingredients in coating compositions

- C09D7/20—Diluents or solvents

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B3/00—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties

- H01B3/18—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances

- H01B3/30—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes

- H01B3/44—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes vinyl resins; acrylic resins

- H01B3/442—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes vinyl resins; acrylic resins from aromatic vinyl compounds

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Materials Engineering (AREA)

- Wood Science & Technology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Inorganic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Physics & Mathematics (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Insulating Bodies (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Paints Or Removers (AREA)

- Inorganic Insulating Materials (AREA)

Description

図1(a)を用いて、図2のコアシェル粒子を合成する工程S21を説明する。

次に、図1(b)を用いて、図2に示す良溶媒を混合する工程S22を説明する。具体的には、図1(b)に示すように、コア/シェル粒子3と、コア粒子(コア)2を構成する高分子化合物に対する良溶媒10とを混合する。

次に、図3(a)〜(c)を用いて、図2に示す混合物を成形する工程S23を説明する。具体的には、図3(a)〜(c)のいずれかに示すように、良溶媒の含浸後のコア/シェル粒子から成形体を成形する。

次に、図1(c)を用いて、図2に示す成形体を乾燥する工程S24を説明する。具体的には、図3(a)で示した成形体4A、図3(b),(c)で示した成形体としての絶縁被膜4B,4Cを乾燥することにより、成形体(絶縁被膜)から高分子化合物に含浸された良溶媒を除去する。絶縁被膜4B,4Cを乾燥する際には、必要に応じて加熱してもよく、この成形体を乾燥する工程を、混合物を成形する工程と共に行っても良い。なお、上述したように、乾燥された絶縁被膜4Cは、基材から剥離して、シート状またはフィルム状の絶縁樹脂材料とされる。

〔実施例1〕

<コア/シェル粒子を合成する工程>

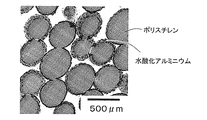

アルミニウムアルコキシドを前駆体としたゾル−ゲル反応を応用して、ポリスチレン(PS)のコア表面に、アルミニウム化合物のシェル層が被覆された構造物(コア/シェル粒子)を合成した。

得られたコア/シェル粒子10gと、ポリスチレンに対して良溶媒であるトルエン溶媒100gとを室温中で、攪拌して混合し、シェル層からコア/シェル粒子内部へ良溶媒を浸透させて、ポリスチレンに良溶媒を含浸させた。

良溶媒の含浸後のコア/シェル粒子を、ガラス基板上にスピンコートにより塗布し、厚さ0.010mmとなるように成形体(絶縁被膜)を成形した。

ガラス基板に成形された絶縁被膜を、50℃、10分間乾燥し、絶縁被膜(成形体)に含まれるポリスチレンから良溶媒であるトルエンを除去した。その後、ガラス基板から、絶縁被膜を剥離することにより、絶縁樹脂フィルム(絶縁樹脂材料)を作製した。

実施例1と同じように、絶縁樹脂フィルム(絶縁樹脂材料)を作製した。実施例1と相違する点は、アルミニウムイソプロポキシド(AliPO)の量と、水酸化アンモニウム(NH4OH)の滴下量及び時間を変更して、被覆されたシェル層の厚みは、9nmにした点である。

実施例1と同じようにして、絶縁樹脂フィルム(絶縁樹脂材料)を作製しようとした。実施例1と相違する点は、ポリスチレンに対する良溶媒のトルエンの代わりに、ポリスチレンに対する貧溶媒であるメタノールを用いた点である。しかし、比較例1では、絶縁樹脂フィルムが形成されなかったので、コア/シェル粒子をガラス基板上にスピンコートにより塗布し、その後乾燥した状態のものと顕微鏡観察した。この結果を図5(b)に示す。

実施例2と同じようにして、絶縁樹脂フィルム(絶縁樹脂材料)を作製しようとした。実施例1と相違する点は、ポリスチレンに対する良溶媒のトルエンの代わりに、ポリスチレンに対する貧溶媒であるメタノールを用いた点である。しかし、比較例2も比較例1と同様に、絶縁樹脂フィルムが形成されなかった。

実施例1、2及び比較例1および2の絶縁樹脂フィルムの熱伝導度を測定した。絶縁樹脂フィルムの両面にカーボンスプレーを塗布して黒化処理を施した後、レーザフラッシュ法にて熱拡散率を測定した。絶縁樹脂フィルムの密度はアルキメデス法により、比熱はDSC法によりそれぞれ算出した。こうして測定された熱拡散率α (m2・s−1)、密度ρ (kg・m−3)、比熱Cp (J・kg−1・K−1)から熱伝導率λ(W・m−1・K−1)を次式:λ = αρCpから算出した。

図5(a)に示すように、実施例1及び2では、加圧しなくても、絶縁樹脂フィルムは、コアシェル粒子が隙間無く密集した状態で成形(成膜)されているのに対し、図5(b)に示すように、比較例1及び2では、コアシェル粒子が分散しているので絶縁樹脂フィルムが成形(成膜)されていないことがわかる。

Claims (4)

- ポリスチレンを含むコア粒子と、該コア粒子を被覆する無機化合物を含むシェル層とを備える、コア/シェル粒子から絶縁樹脂材料を製造する方法であって、

前記コア/シェル粒子と、ベンゼン、トルエン、またはキシレンとを混合し、前記シェル層から前記混合したベンゼン、トルエン、またはキシレンを前記コア/シェル粒子内部に浸透させて、前記ポリスチレンに前記混合したベンゼン、トルエン、またはキシレンを含浸させる工程と、

該含浸後の前記コア/シェル粒子から成形体を成形する工程と、

該成形後の成形体を乾燥することにより、該成形体から前記含浸されたベンゼン、トルエン、またはキシレンを除去する工程と、

を少なくとも含むことを特徴とする絶縁樹脂材料の製造方法。 - 前記成形体を成形する工程は、基材の表面に、含浸後の前記コア/シェル粒子を被覆することにより、前記基材表面に前記成形体として絶縁被膜を成形する工程であることを特徴とする請求項1に記載の絶縁樹脂材料の製造方法。

- 前記基材は、平板状の基材であり、前記成形体を成形する工程において、含浸後の前記コア/シェル粒子を前記基材表面に塗布することにより前記成形体である前記絶縁被膜を成形し、前記成形体から前記含浸されたベンゼン、トルエン、またはキシレンを除去する工程後、前記成形体である絶縁被膜を前記基材表面から剥離することを特徴とする請求項2に記載の絶縁樹脂材料の製造方法。

- 前記コア/シェル粒子のシェルの厚みは、0.01μm以上であることを特徴とする請

求項1〜3のいずれかに記載の絶縁樹脂材料の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011019970A JP5353916B2 (ja) | 2011-02-01 | 2011-02-01 | 絶縁樹脂材料の製造方法 |

| EP12703875.0A EP2670793B8 (en) | 2011-02-01 | 2012-01-04 | Method of fabricating insulating resin material |

| PCT/IB2012/000010 WO2012104689A1 (en) | 2011-02-01 | 2012-01-04 | Method of fabricating insulating resin material |

| US13/981,196 US8771566B2 (en) | 2011-02-01 | 2012-01-04 | Method of fabricating insulating resin material |

| CN201280007000.3A CN103339173B (zh) | 2011-02-01 | 2012-01-04 | 绝缘树脂材料的生产方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011019970A JP5353916B2 (ja) | 2011-02-01 | 2011-02-01 | 絶縁樹脂材料の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012157828A JP2012157828A (ja) | 2012-08-23 |

| JP2012157828A5 JP2012157828A5 (ja) | 2012-10-04 |

| JP5353916B2 true JP5353916B2 (ja) | 2013-11-27 |

Family

ID=45592755

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011019970A Expired - Fee Related JP5353916B2 (ja) | 2011-02-01 | 2011-02-01 | 絶縁樹脂材料の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8771566B2 (ja) |

| EP (1) | EP2670793B8 (ja) |

| JP (1) | JP5353916B2 (ja) |

| CN (1) | CN103339173B (ja) |

| WO (1) | WO2012104689A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6322016B2 (ja) * | 2013-03-28 | 2018-05-09 | 積水化学工業株式会社 | 有機無機ハイブリッド粒子の製造方法、導電性粒子の製造方法、導電材料の製造方法及び接続構造体の製造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11233694A (ja) | 1998-02-18 | 1999-08-27 | Toshiba Chem Corp | 高熱伝導樹脂封止型半導体装置 |

| BR0016677B1 (pt) * | 1999-12-23 | 2009-08-11 | composição de revestimento aquosa, processo para a preparação de um revestimento de camada múltipla em um substrato, e, uso da composição de revestimento aquosa. | |

| DE102006009842A1 (de) * | 2006-03-01 | 2007-09-06 | Röhm Gmbh | Additive Baustoffmischungen mit Mikropartikeln die in der Mischung quellen |

| GB0617480D0 (en) | 2006-09-06 | 2006-10-18 | Univ Sheffield | Novel nanoparticles |

| JP2009018215A (ja) * | 2007-07-10 | 2009-01-29 | Osaka Prefecture | コア−シェル型高分子ゲル微粒子の固定化方法及び分離材 |

| JP2010144153A (ja) | 2008-12-22 | 2010-07-01 | Nitto Denko Corp | 有機−無機複合成形体 |

| JP4793456B2 (ja) * | 2009-02-20 | 2011-10-12 | トヨタ自動車株式会社 | 熱伝導性絶縁樹脂成形体 |

-

2011

- 2011-02-01 JP JP2011019970A patent/JP5353916B2/ja not_active Expired - Fee Related

-

2012

- 2012-01-04 EP EP12703875.0A patent/EP2670793B8/en not_active Not-in-force

- 2012-01-04 WO PCT/IB2012/000010 patent/WO2012104689A1/en active Application Filing

- 2012-01-04 US US13/981,196 patent/US8771566B2/en active Active

- 2012-01-04 CN CN201280007000.3A patent/CN103339173B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| EP2670793B1 (en) | 2014-10-15 |

| JP2012157828A (ja) | 2012-08-23 |

| EP2670793A1 (en) | 2013-12-11 |

| US20130302515A1 (en) | 2013-11-14 |

| CN103339173B (zh) | 2014-11-12 |

| US8771566B2 (en) | 2014-07-08 |

| WO2012104689A1 (en) | 2012-08-09 |

| EP2670793B8 (en) | 2014-12-17 |

| CN103339173A (zh) | 2013-10-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4793456B2 (ja) | 熱伝導性絶縁樹脂成形体 | |

| Choi et al. | Synthesis of silica-coated graphite by enolization of polyvinylpyrrolidone and its thermal and electrical conductivity in polymer composites | |

| JP5563232B2 (ja) | コアシェル型有機無機複合体粒子の製造方法、コアシェル型有機無機複合体粒子、および導電性微粒子 | |

| TW201013704A (en) | Conductive inks and pastes | |

| CN105140393B (zh) | 一种复合膜结构聚合物柔性基板及其制作方法 | |

| JP5340686B2 (ja) | 重合体微粒子、重合体微粒子の製造方法、および導電性微粒子 | |

| JP5353916B2 (ja) | 絶縁樹脂材料の製造方法 | |

| JP2021059687A (ja) | 多孔質体の製造方法 | |

| JP2010198845A (ja) | 多孔質体を用いた絶縁電線及びその製造方法 | |

| KR20140136940A (ko) | 탄성중합체 기판 상의 투명 전도성 코팅 | |

| WO2009133751A1 (ja) | 成形品のめっき物及びその製造方法 | |

| JP5278488B2 (ja) | 熱伝導性絶縁樹脂成形体 | |

| TW202334261A (zh) | 空心粒子、空心粒子之製造方法、樹脂組成物及其成形體 | |

| WO2015010198A1 (en) | Process for depositing metal on a substrate | |

| TW200938601A (en) | Process for the preparation of coatings exhibiting increased conductivity based on polythiophene and its derivatives | |

| JP2011150802A (ja) | 導電性微粒子、異方性導電接着剤組成物、および異方性導電成形体 | |

| JP2011065750A (ja) | 絶縁性微粒子被覆導電性微粒子、異方性導電接着剤組成物、および異方性導電成形体 | |

| TWI227518B (en) | Nanoporous materials and methods of formation thereof | |

| JP2013166964A (ja) | めっき皮膜を有する多孔質ポリイミドフィルムの製造方法 | |

| JP2011086598A (ja) | 絶縁性微粒子被覆導電性微粒子、異方性導電接着剤組成物、および異方性導電成形体 | |

| CN104603161A (zh) | 固化剂和/或固化促进剂复合粒子的制造方法、固化剂和/或固化促进剂复合粒子、以及热固化性树脂组合物 | |

| Kim et al. | Inkjet Printing of SiO 2 Hollow Spheres/Polyimide Hybrid Films for Foldable Low-k ILD | |

| JP2000198880A (ja) | 微粒子の被覆方法、被覆微粒子、異方性導電接着剤及び導電接続構造体 | |

| WO2023189800A1 (ja) | 中空粒子及びその製造方法 | |

| WO2009011583A1 (en) | Method and apparatus for applying a material on a substrate |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120730 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121212 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121218 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130215 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130730 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130812 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5353916 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |