トナーの熱刺激電流測定装置で測定される電流値のピークを示す温度範囲を上述の通りとすることにより本発明の効果が得られることについての詳細な理由は明確ではないが、本発明者らは次のように考えている。

熱刺激電流測定法は、温度変化による試料内の電荷トラップの放出過程を計測する手法であり、トナーの場合、熱という外部ストレスをトナーに付加した場合のトナー中の各材料の軟化に伴う帯電緩和挙動を計測している。これにより、トナーが絶えずストレスを受けている実際の画像形成システム中に、より近い状態でのトナーの挙動を知ることができる。

トナーの熱刺激電流特性を本発明の通りとすることで、従来のトナーに比べ、より低温定着性に有利な内層を有し、またより高現像性や高耐久性に有利なトナー外層を有するトナーを得ることができる。

更に、本発明によるトナーは、トナー内層とトナー外層との親和性がより高く、これらの間の相溶性が大きいことである。従来のトナーでは、トナー内層とトナー外層とが比較的相分離した状態であったために、電荷がトナーの最表面に偏って存在しやすく、電流がトナー表面を流れてしまうことにより電流のリークが発生する原因となる場合もあった。本発明では、トナー内層とトナー外層とに大きな相互作用が生じ、従来のトナーに比べ電荷がよりトナー内部まで均一に存在できるようになり、トナーの帯電性をより安定化することができると共に、電荷分布を更に均一にすることが可能となっている。

更には、従来のトナーに比べ、トナー内層とトナー外層の密着性が十分確保可能となるトナーを得ることができ、トナー劣化による部材汚染を抑制することが可能となる。

更には、トナーの熱刺激電流測定装置で測定される電流値のピーク半値温度幅がある程度小さいことにより、従来のトナーに比べ、トナー材料中に電荷が均一に分布するようなトナーを得ることができる。その結果、帯電均一性が向上することに加えて、上記現象に対しても相乗的に作用し、本発明の効果が発現するものと考えている。

本発明における、トナーの熱刺激電流測定装置で測定される電流値挙動についてより詳細に説明する。本発明者らの検討によれば、P1は極性樹脂や外添剤、帯電制御材料を始めとするトナー外層の軟化に伴う帯電緩和現象によるものであり、P2は結着樹脂やワックス、着色剤を始めとするトナー内層の軟化に伴う帯電緩和現象によるものであると推定している。

また、P3は100℃に加熱されることによってトナー内層とトナー外層とが相分離した状態における、トナー外層の軟化に伴う帯電緩和現象によるものであり、P4は、同じく100℃に加熱されることによってトナー内層とトナー外層とが相分離した状態における、トナー内層の軟化に伴う帯電緩和現象によるものであると推定している。

また、これらピーク電流値P1、P2、P3、P4を示すピークトップ温度T1、T2、T3、T4の関係については以下のように考えている。本発明においては、T1に対してT3はより高い温度を示すが、これは1回目の100℃までの加熱において、トナー内層とトナー外層との相互作用が崩れたことによると考えている。つまり、加熱前は軟化開始温度の相対的に低い内層と、軟化開始温度の相対的に高い外層とが相溶した状態であったが、加熱後急冷することによりこれらが相分離したために、外層の軟化開始温度が相対的に上昇したと推察している。また、本発明においては、T2に対してT4はより低い温度を示す。これも、100℃までの加熱後急冷することにより、トナー内層とトナー外層とが相分離し、内層の軟化開始温度が相対的に低下したためと考えられる。つまり、熱刺激電流測定装置で1回目昇温時と2回目昇温時に測定されるピークトップ温度に上記のようなシフトが観測されるのは、トナー内層とトナー外層との親和性が高く、これらが相溶した構造を有することを示している。

P1を示すピークトップ温度T1は70℃以上85℃以下であればよい。T1が70℃より低いと、トナーの保存性(耐ブロッキング性)が悪化し、トナーの耐久性が低下する場合がある。また、耐高温オフセット性が低下するという問題が生ずる場合もあり好ましくない。また、T1が85℃より高いと、トナー内層とトナー外層の密着性が低く、トナー劣化による部材汚染が悪化する場合があり好ましくない。

また、上記T1は、トナー原材料の極性樹脂の熱的特性や、極性樹脂とトナー内層との相溶性に影響を受けるため、上記トナーのT1に関する上記条件は、極性樹脂のTgや、極性樹脂の量、また極性樹脂の酸価等を調整することで満たすことが可能である。ここで、極性樹脂の酸価を調整する場合には、極性樹脂の酸価を大きい値にするほど、極性樹脂がトナー表面により偏在しやすくなり、トナー内層とトナー外層の相溶性を低下させることができると考えられる。また、コア樹脂のTgなどの物性を調整することでも満たすことが可能である。

前記ピーク電流値P1の半値温度幅は5.0℃以上17.0℃以下であればよい。この半値幅が5.0℃より小さいと、トナー表面の帯電分布が小さくなりすぎるため、トナーの帯電量が過大となり、耐静電オフセット性に問題が生ずる場合がある。17.0℃より大きいと、トナー表面の帯電均一性が低下し、カブリ等の画像弊害が生ずる場合や、トナーが選択的に消費されてしまうという現象が発生する場合がある。

また、上記P1の半値温度幅は、極性樹脂の材料組成均一性や、トナー中における極性樹脂の分散性を調整することで満たすことが可能である。また、トナー内層と外層の相溶性の大きさを調整することによっても満たすことが可能である。

P2を示すピークトップ温度T2は50℃以上65℃以下であればよい。T2が50℃より低いと、現像性や転写性への弊害が生じる場合があり、65℃より高いと低温定着性が悪化する場合があり好ましくない。

また、上記T2は、トナー内層に含まれる重合性単量体やワックスの熱的特性や、またトナー内層と極性樹脂との相溶性に影響を受けるため、上記T2に関する上記条件は、重合性単量体を構成するモノマーの組成比や、モノマーの量、ワックスの融点、また極性樹脂の酸価等を調整することで満たすことが可能である。

P3を示すピークトップ温度T3は75℃以上95℃以下であればよい。T3が75℃より低いと耐熱性が悪化する場合があり、95℃より高いと現像性が低下する場合があり好ましくない。

また、上記T3は、トナー原材料の極性樹脂の熱的特性に大きく影響を受けるため、T3に関する上記条件は、極性樹脂のTg等を調整することで満たすことが可能である。

P4を示すピークトップ温度T4は40℃以上60℃以下であればよい。T4が40℃より低いとトナーの保存性(耐ブロッキング性)が低下する場合があり、65℃より高いと低温定着性が悪化する場合があり好ましくない。

また、上記T4は、トナー内層に含まれる重合性単量体やワックスの熱的特性に大きく影響を受けるため、上記T4に関する上記条件は、重合性単量体を構成するモノマーの組成比やワックスの融点等を調整することで満たすことが可能である。

更には、上記ピークトップ温度T1、T2、T3、T4が、下記式(1)乃至(3)を満たす場合がよい。

T1<T3 式(1)

T2>T4 式(2)

1.60≦(T3−T4)/(T1−T2)≦3.00 式(3)

式(1)において、ピークトップ温度T3がT1以下となる場合には、トナー内層とトナー外層との相溶性が低い、もしくは排斥が生じていることを示している。このような場合、連続出力でトナーにストレスがかけられ続けると、外層の剥離や削れが生じ、トナー粒子表面がある時点で急激に変化する場合がある。また、式(2)において、ピークトップ温度T4がT2以上となる場合にも、同様にトナー内層とトナー外層との密着性が低く、トナーの耐ストレス性が低下する場合がある。また、式(1)及び式(2)を満足するものの、式(3)において(T3−T4)/(T1−T2)が1.60未満となる場合には、内層と外層との相溶性が不十分であり、現像性や耐久性が低下する場合がある。また、(T3−T4)/(T1−T2)が3.00より大きくなる場合には、トナー中において極性樹脂の濃度勾配が大きくなりすぎるため、外層の機能が発現しづらくなり耐熱性が低下する場合がある。

また、上記式(1)乃至(3)は、トナー内層とトナー外層との相溶性に影響を受けるため、上記式(1)乃至(3)に関する上記条件は、重合性単量体と極性樹脂との組成差や、極性樹脂の酸価等を調整することで満たすことが可能である。

以下に、本発明のトナーの更に好ましい形態について述べる。

本発明のトナーの前記ピークトップ温度T1が71℃以上83℃以下に存在し、前記ピークトップ温度T2が52℃以上65℃以下に存在し、前記ピークトップ温度T3が78℃以上93℃以下に存在し、前記ピークトップ温度T4が41℃以上57℃以下に存在することが好ましい。これにより、トナー中の各材料の分散性がさらに均一となり、さらなる高耐久性の実現が可能となり、部材汚染の抑制効果も増加する。

また、T1乃至T4に関する上記条件は、トナー中における極性樹脂や帯電制御材料、ワックス、着色剤の分散性を調整することで満たすことが可能である。

また、本発明のトナーの前記ピーク電流値P3の半値温度幅が、5.0℃以上20.0℃以下であることが好ましい。これにより、極性樹脂中にトラップされた電荷の帯電分布を所望の範囲により制御しやすくなり、さらに帯電性を均一にすることができる。

また、上記P3の半値温度幅は、極性樹脂の材料組成均一性や、トナー中における極性樹脂の分散性を調整することで満たすことが可能である。

また、本発明のトナーの前記ピーク電流値P1の絶対値が、1.0×10-14A以上1.5×10-12A以下であることが好ましい。P1を示す電流の絶対値は、トナー粒子表面近傍に存在する極性樹脂量や外添剤量、帯電制御材料量などに比例するものと推定される。また、トナー外層とトナー内層との相溶性が大きいほど、より多くの電荷をトラップでき、P1を示す電流の絶対値は増加すると推定される。もし、1.0×10-14A未満となる場合には、トナーのトリボが低下し、トナーの定着性が悪化する場合がある。また、トナー粒子表面近傍に存在する極性樹脂の存在量が過少であり、トナーの現像性が低下する。1.5×10-12A超となる場合には、トナーのトリボが過大となる問題が生ずる場合がある。

また、P1に関する上記条件は、トナー中における極性樹脂や外添剤、帯電制御材料の量を調整することで満たすことが可能である。また、トナー内層と外層の相溶性の大きさを調整することによっても満たすことが可能である。

また、本発明のトナーの前記ピーク電流値P3の絶対値が、1.0×10-14A以上2.0×10-13A以下であることが好ましい。P3を示す電流の絶対値はトナー粒子中に存在する極性樹脂量や外添剤量、帯電制御材料量などに比例するものと推定される。もし、1.0×10-14A未満となる場合にはトナー粒子中に存在する外層量が過少であり、トナーの現像性が低下する。2.0×10-13A超となる場合には、トナー粒子中に存在する外層量が過剰であり、低温定着性が悪化する場合がある。

また、P3に関する上記条件は、トナー中における極性樹脂や外添剤、帯電制御材料の量を調整することで満たすことが可能である。

また、本発明のトナーの前記ピーク電流値P2の絶対値が、1.0×10-15A以上3.0×10-13A以下であることが好ましい。P2を示す電流の絶対値はトナー内層量に比例するものと推定される。また、トナー外層とトナー内層との相溶性が大きいほど、より多くの電荷をトラップでき、P2を示す電流の絶対値は増加すると推定される。もし、1.0×10-15A未満となる場合には、外層量に対する内層量が過少であり、定着性が低下する場合がある。一方、3.0×10-13A超となる場合には、外層量に対する内層量が過剰となり、耐久性や部材汚染が悪化する場合がある。

また、P2に関する上記条件は、ワックス量や結着樹脂量などを調整することで満たすことが可能である。また、トナー内層と外層の相溶性の大きさを調整することによっても満たすことが可能である。

また、本発明のトナーの前記ピーク電流値P4の絶対値が、1.0×10-15A以上5.0×10-14A以下であることが好ましい。P4を示す電流の絶対値はトナー粒子に含有される内層量に比例するものと推定される。もし、1.0×10-15A未満となる場合には、トリボが低下し、カブリなどの画像弊害が生ずる場合がある。5.0×10-14A超となる場合には、トナー内層量が過剰であり、トナー劣化が悪化する場合がある。

また、P4に関する上記条件は、ワックス量や結着樹脂量などを調整することで満たすことが可能である。

また、本発明のトナーが、少なくとも結着樹脂、ワックスおよび着色剤を含有するトナー粒子を有するトナーであって、

前記トナーの示差走査熱量計により測定したガラス転移温度(TgA)が40℃以上60℃以下に存在し、前記トナーの示差走査熱量計により測定した70乃至110℃における最大ピークの温度(Tmax)と前記TgAとの温度差が下記式(4)を満たし、

15℃≦Tmax−TgA≦70℃ 式(4)

前記トナーのテトラヒドロフラン(THF)可溶分中におけるシクロヘキサン(CHX)不溶分の示差走査熱量計により測定したガラス転移温度(TgB)が80℃以上120℃以下に存在し、前記TgAと前記TgBとが下記式(5)を満たすことも好ましい。

25℃≦TgB−TgA≦70℃ 式(5)

トナーの最大ピーク温度TmaxとトナーのTgAとの関係を本発明の範囲内にすることで、トナーの加熱加圧時におけるワックスのブリード性がより大きくなり、定着時にワックスの染み出しを促進する。よって、トナーの低温定着性や転写材の高温時の耐巻きつき性を更に向上させることができる。

また、シクロヘキサンは極性溶媒に溶けにくい性質を持つことから、極性を有さないポリマーを溶解する溶解性は高いが、極性を有するポリマーを溶解する溶解性は低い。したがって、極性を有さないポリマーと極性を有するポリマーを分別するための最も優れる溶剤のひとつである。THF可溶分中のシクロヘキサンの不溶分としては、極性樹脂が挙げられ、該樹脂の存在により、外添剤のトナー粒子への埋め込みが抑制されることがあり本発明のトナーを実施する上でより好ましい形態となる。更には、同様にTHF可溶分であることから結着樹脂となじみやすいと考えられ、この様な樹脂がトナー粒子の表面に存在することによりトナー粒子内部の結着樹脂との密着性が増す。これにより、連続多数枚出力によりトナーにストレスがかけ続けられても該極性樹脂のトナー粒子部分からの剥離や削れが生じづらく部材汚染をより抑制させることができると本発明者らは考えている。

ここで、TgBが80℃未満である場合には、外添剤のトナー粒子への埋め込みが生じやすくトナーは耐久により劣化しやすくなる。また、TgBが120℃を超える場合には、トナー粒子の強度が高すぎる傾向になりやすく、その結果、外添剤の付着が弱くなりやすく部材汚染が発生することがある。

また、トナーのTgBとTgAとの関係を本発明の範囲内にすることで、トナーの強靭性を大きく保つことができる。このため、耐ストレス性が更に強化され、特に高現像効率を得ることや、トナー飛散を少なくすることができる。

また、上記シクロヘキサン不溶分のTgBは、トナー原材料の極性樹脂物性の影響を受けるため、上記トナーのTgBに関する上記条件は、極性樹脂製造時のモノマー組成比等を調整することで制御可能である。

また、本発明のトナーの100℃における粘度が、5,000Pa・s以上25,000Pa・s以下であることも好ましい。

以下に、本発明で用いられる材料について説明する。

本発明で用いられる結着樹脂としては、ポリスチレン;ポリ−p−クロルスチレン、ポリビニルトルエン等のスチレン置換体の単重合体;スチレン−p−クロルスチレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−α−クロルメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−アクリロニトリル−インデン共重合体等のスチレン系共重合体;アクリル樹脂;メタクリル樹脂;ポリ酢酸ビニール;シリコーン樹脂;ポリエステル樹脂;ポリアミド樹脂;フラン樹脂;エポキシ樹脂;キシレン樹脂等が挙げられる。これらの樹脂は、単独で又は混合して使用される。

スチレン共重合体のスチレンモノマーに対するコモノマーとしては、アクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸ドジテル、アクリル酸オクチル、アクリル酸−2−エチルヘキシル、アクリル酸フェニル、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸オクチル、アクリロニトリル、メタクリロニトリル、アクリルアミドのような二重結合を有するモノカルボン酸もしくはその置換体;マレイン酸、マレイン酸ブチル、マレイン酸メチル、マレイン酸ジメチルのような二重結合を有するジカルボン酸及びその置換体;塩化ビニル、酢酸ビニル、安息香酸ビニルのようなビニルエステル;エチレン、プロピレン、ブチレンのようなエチレン系オレフィン;ビニルメチルケトン、ビニルヘキシルケトンのようなビニルケトン;ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテルのようなビニルエーテルが挙げられる。これらビニル単量体が単独もしくは2つ以上用いられる。

本発明のトナーを重合方法で製造する際に用いられる重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体が用いられる。前記ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することが出来る。単官能性重合性単量体としては、スチレン;α−メチルスチレン、β−メチルスチレン、ο−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン、p−メトキシスチレン、p−フェニルスチレンのようなスチレン誘導体;メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、iso−プロピルアクリレート、n−ブチルアクリレート、iso−ブチルアクリレート、tert−ブチルアクリレート、n−アミルアクリレート、n−ヘキシルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレート、n−ノニルアクリレート、シクロヘキシルアクリレート、ベンジルアクリレート、ジメチルフォスフェートエチルアクリレート、ジエチルフォスフェートエチルアクリレート、ジブチルフォスフェートエチルアクリレート、2−ベンゾイルオキシエチルアクリレートのようなアクリル系重合性単量体;メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、iso−プロピルメタクリレート、n−ブチルメタクリレート、iso−ブチルメタクリレート、tert−ブチルメタクリレート、n−アミルメタクリレート、n−ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、n−オクチルメタクリレート、n−ノニルメタクリレート、ジエチルフォスフェートエチルメタクリレート、ジブチルフォスフェートエチルメタクリレートのようなメタクリル系重合性単量体;メチレン脂肪族モノカルボン酸エステル;酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、安息香酸ビニル、ギ酸ビニルのようなビニルエステル;ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテルのようなビニルエーテル;ビニルメチルケトン、ビニルヘキシルケトン、ビニルイソプロピルケトンのようなビニルケトンが挙げられる。

多官能性重合性単量体としては、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、2,2’−ビス(4−(アクリロキシ・ジエトキシ)フェニル)プロパン、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、2,2’−ビス(4−(メタクリロキシ・ジエトキシ)フェニル)プロパン、2,2’−ビス(4−(メタクリロキシ・ポリエトキシ)フェニル)プロパン、トリメチロールプロパントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ジビニルベンゼン、ジビニルナフタリン、ジビニルエーテル等が挙げられる。

本発明においては、前記した単官能性重合性単量体を単独で或いは2種以上組み合わせて、又は前記した単官能性重合性単量体と多官能性重合性単量体を組み合わせて使用する。多官能性重合性単量体は架橋剤として使用することも可能である。

本発明の極性樹脂は、上記密着性の観点から、好ましくは結着樹脂と同組成のものを含むことが好ましい。本発明に使用できる極性樹脂を以下に例示する。

極性樹脂としては、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチルの如き含窒素単量体の重合体もしくは含窒素単量体とスチレン−不飽和カルボン酸エステルとの共重合体;アクリロニトリルの如きニトリル系単量体、塩化ビニルの如き含ハロゲン系単量体、アクリル酸、メタクリル酸の如き不飽和カルボン酸、不飽和二塩基酸、不飽和二塩基酸無水物、ニトロ系単量体の重合体もしくはそれとスチレン系単量体との共重合体;ポリエステル樹脂;エポキシ樹脂;が挙げられる。より好ましいものとして、スチレン系の共重合体、マレイン酸共重合体、飽和ポリエステル樹脂、エポキシ樹脂が挙げられる。さらに好ましくは、スチレン系の共重合体が挙げられる。

極性樹脂は、GPCにより測定したピーク分子量Mpが8,000以上200,000以下、重量平均分子量Mwは8,000以上260,000以下、示差走査熱量計(DSC)により測定したガラス転移温度TgBは80℃以上120℃以下、酸価は5以上40以下、Mw/Mnは1.05以上5.00以下であることが好ましい。

上記極性樹脂の含有量は、重合性単量体又は結着樹脂の100質量部に対して5質量部以上50質量部以下であることが好ましい。

また、本発明の極性樹脂は、モノマーへ溶解しながら相分離することが特徴である。このため、例えば、懸濁重合法にてトナーを製造する際には、モノマーの理論TgBは低く設定した上で、極性樹脂が溶解することによりTgBが上昇し、本発明の測定TgBになるようにすることが最も好ましい。このことで従来低い理論TgBでの設計では耐熱性が低下してしまったものが大幅改善される。これに加えて、このことで本発明の掲げる耐久性、帯電均一性、部材汚染抑制性について、従来の先行技術では到達できなかったトナー特性を得やすくなる。

本発明に用いられるワックスは、以下のものが挙げられる。パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム如きの石油系ワックス及びその誘導体;モンタンワックス及びその誘導体;フィッシャートロプシュ法による炭化水素ワックス及びその誘導体;ポリエチレンワックス、ポリプロピレンワックスの如きポリオレフィンワックス及びその誘導体、カルナバワックス、キャンデリラワックスの如き天然ワックス及びその誘導体等。誘導体としては酸化物や、ビニル系モノマーとのブロック共重合物、グラフト変性物などが挙げられる。さらには、以下のものが挙げられる。高級脂肪族アルコール;ステアリン酸、パルミチン酸の如きの脂肪酸;酸アミドワックス;エステルワックス;硬化ヒマシ油及びその誘導体;植物系ワックス;動物性ワックス等。この中で特に、離型性に優れるという観点からエステルワックス及び炭化水素ワックスが好ましい。更に好ましくは、トータルの炭素数が同一の化合物が50質量%以上95質量%以下ワックスに含有されているものが、ワックス純度が高く現像性の観点で、本発明の効果を発現し易い。

本発明では、帯電制御や水系媒体中の造粒安定化を主目的として、スルホン酸基を側鎖に持つ高分子が用いられることが好ましい。その中で特にスルホン酸基、スルホン酸塩基又はスルホン酸エステル基を含有する重合体又は共重合体を用いることが好ましい。

上記重合体を製造するためのスルホン酸基を有する単量体として、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、2−メタクリルアミド−2−メチルプロパンスルホン酸、ビニルスルホン酸、メタクリルスルホン酸が例示できる。

本発明に用いられるスルホン酸基等を含有する重合体は、上記単量体の単重合体であっても構わないが、上記単量体と他の単量体との共重合体であっても構わない。上記単量体と共重合体をなす単量体としては、ビニル系重合性単量体があり、単官能性重合性単量体或いは多官能性重合性単量体を使用することが出来る。

単官能性重合性単量体としては以下の、スチレン;α−メチルスチレン、β−メチルスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン、p−メトキシスチレン、p−フェニルスチレンの如きスチレン系重合性単量体;メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、iso−プロピルアクリレート、n−ブチルアクリレート、iso−ブチルアクリレート、tert−ブチルアクリレート、n−アミルアクリレート、n−ヘキシルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレート、n−ノニルアクリレート、シクロヘキシルアクリレート、ベンジルアクリレート、ジメチルフォスフェートエチルアクリレート、ジエチルフォスフェートエチルアクリレート、ジブチルフォスフェートエチルアクリレート、2−ベンゾイルオキシエチルアクリレートの如きアクリル系重合性単量体;メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、iso−プロピルメタクリレート、n−ブチルメタクリレート、iso−ブチルメタクリレート、tert−ブチルメタクリレート、n−アミルメタクリレート、n−ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、n−オクチルメタクリレート、n−ノニルメタクリレート、ジエチルフォスフェートエチルメタクリレート、ジブチルフォスフェートエチルメタクリレートの如きメタクリル系重合性単量体;メチレン脂肪族モノカルボン酸エステル;酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、安息香酸ビニル、ギ酸ビニルの如きビニルエステル;ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテルの如きビニルエーテル;ビニルメチルケトン、ビニルヘキシルケトン、ビニルイソプロピルケトンの如きビニルケトン等が例示出来る。

多官能性重合性単量体としては以下の、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、2,2’−ビス(4−(アクリロキシ・ジエトキシ)フェニル)プロパン、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、2,2’−ビス(4−(メタクリロキシ・ジエトキシ)フェニル)プロパン、2,2’−ビス(4−メタクリロキシ・ポリエトキシ)フェニル)プロパン、トリメチロールプロパントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ジビニルベンゼン、ジビニルナフタリン、ジビニルエーテル等が例示できる。

そして上記スルホン酸基等を有する重合体は、重合性単量体又は結着樹脂100質量部に対し0.01質量部以上5.0質量部以下を含有することが好ましい。より好ましくは、0.1質量部以上3.0質量部以下である。

水系媒体中でトナー粒子を製造する方法としては、以下の方法が挙げられる。トナー必須成分から構成される乳化液を水系媒体中で凝集させる乳化凝集法;有機溶媒中にトナー必須成分を溶解させた後、水系媒体中で造粒後有機溶媒を揮発させる懸濁造粒法;トナー必須成分を溶解させた重合性単量体を直接水系媒体中で造粒後重合する懸濁重合法や乳化重合法;その後シード重合を利用しトナーに外層を設ける方法;界面重縮合や液中乾燥に代表されるマイクロカプセル法。

これらの中で、本発明の作用効果を発揮しやすいものとして、特に懸濁重合法が好ましい。この懸濁重合法においては、重合性単量体にワックス及び着色剤(更に必要に応じて重合開始剤、架橋剤、帯電制御剤、その他の添加剤)を均一に溶解または分散せしめて重合性単量体組成物とする。その後、この重合性単量体組成物を分散安定剤を含有する水系媒体中に適当な撹拌器を用いて分散し、そして重合反応を行わせ、所望の粒径を有するトナー粒子を得るものである。上記トナー粒子は重合終了後、公知の方法によって濾過、洗浄、乾燥を行い、必要により流動性向上剤を混合し表面に付着させることで、本発明のトナーを得ることができる。

また、該重合性単量体組成物は超音波発振装置により混合して得られるものであることが本発明の好ましい形態である。特に重合性単量体に少なくとも着色剤を分散させた微粒状着色剤含有単量体と重合性単量体に少なくとも樹脂を溶解させた樹脂含有単量体を混合させて該重合性単量体組成物を得る場合、該混合を行う際に超音波発振装置を用いて行うことにより、該重合性単量体組成物を得る工程における着色剤のピグメントショックを抑制し、かつ従来に比べ、着色剤を微細でかつ均一な状態に分散し、更には極性樹脂や各種材料を均一に混合させることが可能となる。そして、そのようにして得られた重合性単量体組成物を用いて重合反応を行うことにより、トナー表面及び表面近傍の極性樹脂の存在状態から内部構造における着色剤の存在状態まで均一となりやすい。そして本発明のトナーの帯電性が均一となりやすいだけでなく、耐久性も向上する傾向にあり、更には部材汚染も生じづらくなる。

本発明に用いられる超音波発振装置の形状の一例を、図5及び図6に示す。本発明に好ましく用いられる形状は、図5の様な超音波照射部分が、同軸上に複数段からなる構造である。この構造は、超音波照射部が複数有することになり、それだけ超音波処理される頻度が増えるため、処理物の分散・溶解ムラが非常に少なく、均一でかつ従来に比べ短時間で所定の分散状態に達することができる。

該重合性単量体組成物を得る工程において、該超音波発生装置1台当たりの出力をA(W)、該超音波発生装置1台当たりの超音波照射部面積をB(cm2)とした時、A≧1700かつ、A/Bが、9≦A/B≦65の範囲であることが好ましい。Aが1700未満では、量産機としてスケールが小さすぎるため好ましくない。かつ、A/Bが9未満では、超音波の加速度が小さく、分散・混合効率が悪く、65を超えると、超音波照射部の磨耗が大きく、着色剤含有重合性単量体組成物へのコンタミや装置自体の消耗が激しいため、好ましくない。

該重合性単量体組成物を得る工程において超音波処理される着色剤含有重合性単量体組成物をC(kg)、超音波発生装置の合計出力をD(kW)とした時、20≦C/D≦165の範囲であることが好ましい。C/Dが、165を超える領域では、照射エネルギーが小さすぎるため、所望の分散・混合レベルを達成するのが困難である。また、20未満では、分散状態が飽和傾向示し、過剰エネルギーとなるため、省エネ上好ましくない。

この懸濁重合法で重合トナーを製造する場合には、個々のトナー粒子形状がほぼ球形に揃っているため、帯電量の分布も比較的均一となる。また外添剤への依存度が少ない高い転写性を維持するトナーが得られやすい。

懸濁重合法による重合トナーを製造する際の重合性単量体としては上記単官能性重合性単量体、多官能性重合性単量体が挙げられる。

架橋剤としては、主として2個以上の重合可能な二重結合を有する化合物が用いられる。以下の、ジビニルベンゼン、ジビニルナフタレンのような芳香族ジビニル化合物;エチレングリコールジアクリレート、エチレングリコールジメタクリレート、1,3−ブタンジオールジメタクリレートのような二重結合を2個有するカルボン酸エステル;ジビニルアニリン、ジビニルエーテル、ジビニルスルフィド、ジビニルスルホンの如きジビニル化合物;3個以上のビニル基を有する化合物等が例示できる。これらは、単独もしくは混合として使用できる。好ましい添加量としては、結着樹脂100質量部に対し0.001質量部以上15質量部以下である。

本発明に用いられる重合開始剤としては、油溶性開始剤及び/又は水溶性開始剤が用いられる。好ましくは、重合反応時の反応温度における半減期が0.5時間以上30時間以下のものである。また重合性単量体100質量部に対し0.5質量部以上20質量部以下の添加量で重合反応を行うと、通常、分子量1万以上10万以下の間に極大を有する重合体が得られ、適当な強度と溶融特性を有するトナーを得ることができる。

重合開始剤としては、以下の、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリル如きのアゾ系またはジアゾ系重合開始剤;ベンゾイルパーオキサイド、t−ブチルパーオキシ2−エチルヘキサノエート、t−ブチルパーオキシピバレート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシネオデカノエート、メチルエチルケトンパーオキサイド、ジイソプロピルパーオキシカーボネート、クメンヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、ラウロイルパーオキサイド如きの過酸化物系重合開始剤等が例示できる。

特に好ましくは、重合反応中の分解時に上述したようなエーテル化合物を生成するような重合開始剤である。

本発明においては、重合性単量体の重合度を制御する為に、公知の連鎖移動剤、重合禁止剤等を更に添加し用いることも可能である。

本発明に用いられる黒色着色剤としては、カーボンブラック,磁性体,以下に示すイエロー/マゼンタ/シアン着色剤を用い各色に調色されたものが利用される。特に染料やカーボンブラックは、重合阻害性を有しているものが多いので使用の際に注意を要する。

本発明に用いられるイエロー着色剤としては、縮合アゾ化合物,イソインドリノン化合物,アンスラキノン化合物,アゾ金属錯体,メチン化合物,アリルアミド化合物に代表される化合物が挙げられる。具体的には、以下の、C.I.ピグメントイエロー12、13、14、15、17、62、73、74、83、93、94、95、97、109、110、111、120、128、129、138、147、150、151、154、155、168、180、185、214等が例示できる。

本発明に用いられるマゼンタ着色剤としては、縮合アゾ化合物,ジケトピロロピロール化合物,アントラキノン,キナクリドン化合物,塩基染料レーキ化合物,ナフトール化合物,ベンズイミダゾロン化合物,チオインジゴ化合物,ペリレン化合物が挙げられる。具体的には、以下の、C.I.ピグメントレッド2、3、5、6、7、23、48:2、48:3、48:4、57:1、81:1、122、146、166、169、177、184、185、202、206、220、221、238、254、269、C.I.ピグメントバイオレッド19等が例示できる。

本発明に用いられるシアン着色剤としては、銅フタロシアニン化合物及びその誘導体,アントラキノン化合物,塩基染料レーキ化合物等が挙げられる。具体的には、C.I.ピグメントブルー1、7、15、15:1、15:2、15:3、15:4、60、62、66等が挙げられる。

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。着色剤は、色相角、彩度、明度、耐光性、OHP透明性、トナー中への分散性の点から選択される。該着色剤の添加量は、重合性単量体又は結着樹脂100質量部に対し1質量部以上20質量部以下添加して用いられる。

さらに本発明のトナーは、着色剤として磁性材料を含有させ磁性トナーとすることも可能である。この場合、磁性材料は着色剤の役割をかねることもできる。磁性材料としては、以下の、マグネタイト、ヘマタイト、フェライト如きの酸化鉄;鉄、コバルト、ニッケルの如き金属或いはこれらの金属のアルミニウム、コバルト、銅、鉛、マグネシウム、スズ、亜鉛、アンチモン、ベリリウム、ビスマス、カドミウム、カルシウム、マンガン、セレン、チタン、タングステン、バナジウムの如き金属の合金及びその混合物等が例示できる。

上記磁性体は、より好ましくは、表面改質された磁性体が好ましい。重合法により磁性トナーを調整する場合には、重合阻害のない物質である表面改質剤により、疎水化処理を施したものが好ましい。このような表面改質剤としては、例えばシランカップリング剤、チタンカップリング剤を挙げることができる。

これらの磁性体は個数平均粒径が2μm以下、好ましくは0.1μm以上0.5μm以下のものが好ましい。トナー粒子中に含有させる量としては重合性単量体又は結着樹脂100質量部に対し20質量部以上200質量部以下、特に好ましくは結着樹脂100質量部に対し40質量部以上150質量部以下が良い。

本発明のトナーには、帯電特性を安定化するために上記スルホン酸基を側鎖に持つ高分子の他に、帯電制御剤を配合しても良い。帯電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる帯電制御剤が好ましい。さらに、トナーを直接重合法にて製造する場合には、重合阻害性が低く、水系分散媒体への可溶化物が実質的にない帯電制御剤が特に好ましい。具体的な化合物としては、負帯電制御剤としてサリチル酸、アルキルサリチル酸、ジアルキルサリチル酸、ナフトエ酸、ダイカルボン酸の如き芳香族カルボン酸の金属化合物、アゾ染料あるいはアゾ顔料の金属塩または金属錯体、ホウ素化合物、ケイ素化合物、カリックスアレーンが挙げられる。正帯電制御剤として四級アンモニウム塩、該四級アンモニウム塩を側鎖に有する高分子型化合物、グアニジン化合物、ニグロシン系化合物、イミダゾール化合物が挙げられる。

これらの帯電制御剤の使用量としては、結着樹脂の種類、他の添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではない。内部添加する場合は、好ましくは結着樹脂100質量部に対して0.1質量部以上10質量部以下、より好ましくは0.1質量部以上5質量部以下の範囲で用いられる。また、外部添加する場合、トナー100質量部に対し、好ましくは0.005質量部以上1.0質量部以下、より好ましくは0.01質量部以上0.3質量部以下である。

前述のように、水系媒体中でトナー粒子を製造する場合には、上記水系媒体に分散安定剤を添加する。分散安定剤として使用する無機化合物としては以下の、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、炭酸カルシウム、炭酸マグネシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム、硫酸バリウム、ベントナイト、シリカ、アルミナ等が例示できる。有機化合物としては以下の、ポリビニルアルコール、ゼラチン、メチルセルロース、メチルヒドロキシプロピルセルロース、エチルセルロース、カルボキシメチルセルロースのナトリウム塩、ポリアクリル酸及びその塩、デンプン等が例示できる。これらの分散安定剤は、重合性単量体100質量部に対して、0.2乃至20質量部を使用することが好ましい。

また、これら分散安定剤の微細な分散のために、0.001乃至0.1質量部の界面活性剤を使用しても良い。分散安定剤の初期の作用を促進するためのものである。具体例としては以下の、ドデシルベンゼン硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸カリウム、オレイン酸カルシウム等が例示できる。

分散安定剤として、無機化合物を用いる場合、市販のものをそのまま用いても良いが、より細かい粒子を得るために、水系媒体中にて上記無機化合物を生成させて用いても良い。

例えばリン酸カルシウムの場合、高撹拌下において、リン酸ナトリウム水溶液と塩化カルシウム水溶液を混合するとよい。

更に本発明のトナーにおいて、トナー粒子の流動性を向上させる目的で、流動性向上剤をトナー粒子に添加しても良い。流動性向上剤としては、以下のような無機微粉体、すなわちステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸鉛の如き脂肪酸金属塩;酸化チタン粉末、酸化アルミニウム粉末、酸化亜鉛粉末の如き金属酸化物または、上記金属酸化物を疎水化処理した粉末;及び湿式製法シリカ、乾式製法シリカの如きシリカ微粉末または、それらシリカにシランカップリング剤、チタンカップリング剤、シリコーンオイルの如き処理剤により表面処理を施した表面処理シリカ微粉末等が例示できる。また、上記の材料に加えて、フッ化ビニリデン微粉未、ポリテトラフルオロエチレン微粉末の如きフッ素系樹脂粉末を添加してもよい。

流動性向上剤は、トナー粒子100質量部に対して、0.01乃至5質量部を使用することが好ましい。

以下に本発明の物性値の測定方法について説明する。

<熱刺激電流測定>

本発明における熱刺激電流(TSC)は、試料に電界を加えることにより試料内部に分極や電荷トラップを発生させ、主に昇温過程での脱分極減少で生じる電流を検出する測定手法により測定される。このような装置として、エレクトロントラップ測定システム(TS−FETT:株式会社リガク製)を用いることができる。この具体的測定方法は、リガク社発行のTS−FETT操作マニュアル(2005年5月版)に記載されているが、例えば以下の通りである。

(1)1回目の熱刺激電流測定

熱刺激電流(TSC)は、TS−FETT(株式会社リガク製)を用いて、非接触法(2mm)で測定する。

熱刺激電流を測定するトナー試料は、トナー1gを常温常湿環境(温度23℃、湿度60%)に48時間放置して調湿したものを使用し、トナー試料6mg秤量してアルミ製試料パン(直径6mm、深さ0.5mm)を入れ、サンプル表面は平滑になるようにガラスプレートでならし、サンプルホルダーに収めて測定用試料にする。

図7に示す荷電装置を用いて測定試料にグリッド電圧1KV、コロナ電圧20KVを30秒間帯電させるが、負帯電性トナーは負帯電させ、正帯電性トナーでは正帯電させる。

TSC測定装置は図8に示す構成であり、サンプルホルダーをTS−FETTにセットして、25℃から1.5℃/分の昇温速度で100℃まで加熱して昇温時の電流を測定する。

(2)2回目の熱刺激電流測定

1回目の熱刺激電流測定に用いたトナー試料を冷却速度:2.0℃/分で25℃まで冷却する。

図7に示す荷電装置を用いて測定試料にグリッド電圧1kV、コロナ電圧20kVを30秒間帯電させるが、負帯電性トナーは負帯電させ、正帯電性トナーでは正帯電させ、サンプルホルダーをTS−FETTにセットして、25℃から1.5℃/分の昇温速度で100℃まで加熱して電流値を測定する。

測定データの解析には、TS−FETT操作マニュアル(2005年5月版)に記載のTS−FETT標準データ処理ソフトウェア(株式会社リガク製)を用いて、得られた電流(I)−温度(T)曲線の平滑化を行ったデータを使用した。

各ピークトップ温度Tn(n=1乃至4)はそれぞれ以下のように規定した。T1は、熱刺激電流の1回目昇温時の測定にて、68℃以上100℃以下の温度領域においてベースラインからの電流値の高さの絶対値が最も大きくなる温度と規定した。T2は、熱刺激電流の1回目昇温時の測定にて、35℃以上67℃以下の温度領域においてベースラインからの電流値の高さの絶対値が最も大きくなる温度と規定した。T3は、熱刺激電流の2回目昇温時の測定において、68℃以上100℃以下の温度領域においてベースラインからの電流値の高さの絶対値が最も大きくなる温度と規定した。T4は、熱刺激電流の2回目昇温時の測定にて、35℃以上67℃以下の温度領域においてベースラインからの電流値の高さの絶対値が最も大きくなる温度と規定した。

各ピークトップ温度Tnにおける電流値を各ピーク電流値Pn(n=1乃至4)と規定した。なお、P1およびP3は、電流値の絶対値が5.0×10-15A以上となる場合のみピークとみなした。また、P2およびP4は、電流値の絶対値が5.0×10-16A以上となる場合のみピークとみなした。

電流値のピークがショルダーピークを持つ場合には、電流(I)−温度(T)曲線の傾きが負の領域にある1次微分曲線の山となるところをピークトップ温度として決定した。また、1回目昇温時の測定において、上記温度領域にピークトップが存在しなかった場合は、該当するピークトップ温度が存在しないものと定めた。同様に、2回目昇温時の測定において、上記温度領域にピークトップが存在しなかった場合は、そのピークトップは存在しないものと定めた。

また、各ピークトップの半値温度幅は、以下のようにして決定した。まず、熱刺激電流測定における電流(I)−温度(T)曲線において、各ピークにベースラインを挿入し、このベースラインから各ピークトップへと垂線を引いた。この垂線の長さをIpとした。この垂線上で、ベースラインからの長さがIp/2となる電流値を読み取り、この点からベースラインと平行な直線Lを引いた。このとき、各ピーク曲線と直線Lとが交差する温度のうち、低温側をT1/2min、高温側をT1/2maxとし、(T1/2max−T1/2min)を各ピークトップの半値温度幅と規定した。

<本発明のトナーのTg(TgA)、Tmax、及びTg(TgB)の測定>

本発明におけるトナーのTg(TgA)及び最大ピーク温度(Tmax)、またTHF可溶分中のシクロヘキサン不溶分のTgBは、以下の方法で測定される。

まず、測定試料は以下のようにして作製した。

測定対象のトナーとTHFとを450mg/mlの濃度で混合し、室温にて10時間、試料の合一体がなくなるまで充分に振とうしTHFと試料を良く混ぜ、更に7日間静置した。

その後、上記溶解液を冷却高速遠心機(例えばH−9R(コクサン社製))を用い、10℃環境にて15000r/minで60分間遠心分離することで、上澄み液と沈降物とに分離し上澄み液を採取した。さらに上澄み液を窒素ガスにてバブリングしながら上澄み液を50%減少させ濃縮液を作製した。

その後、シクロヘキサン100ml中に、上記濃縮液5mlを添加し不溶分を生成させた。

その後、不溶分が生成した液を冷却高速遠心機(例えばH−9R(コクサン社製))を用い、10℃環境にて15000r/minで60分間遠心分離することで、上澄み液と沈降物(シクロヘキサン不溶分)とに分離して、上澄み液を除去した。除去後の沈殿物を室温にて24時間静置させた後、真空乾燥機(40℃)において24時間脱溶媒をし、THFを除去して、THF可溶分中のシクロヘキサンに対して不溶分となった成分を採取する。本発明におけるトナーTg(TgA)、及びシクロヘキサン不溶分のTg(TgB)は、以下の条件にて測定し、昇温1回目のDSC曲線のピーク位置からそれぞれ求めた。

(測定条件)

・20℃で5分間平衡を保つ

・1.0℃/minのモジュレーションをかけ、140℃まで1℃/minで昇温

・140℃で5分間平衡を保つ

・20℃まで降温

示差走査熱量計(DSC測定装置)は、DSC−7(パーキンエルマー社製)、DSC2920(TAインスツルメンツジャパン社製)等を用い、ASTM D3418−82に準じて以下のように測定する。測定サンプルは2乃至5mg、好ましくは3mgを精密に秤量する。それをアルミニウム製のパン中に入れ、対照用に空のアルミパンを用い、測定範囲20乃至140℃の間で、昇温速度1℃/minで測定を行った。

ここでいうガラス転移温度は中点法で求める。また、トナーの最大ピーク温度Tmaxとは、その中で極大の値を示す温度のことである。複数個のピークが存在する場合には、吸熱ピーク以上の領域におけるベースラインからの高さが一番高いものを最大ピークとした。

<トナーの100℃における粘度の測定方法>

トナーの100℃における粘度の測定は、定荷重押し出し方式の細管式レオメータ「流動特性評価装置 フローテスターCFT−500D」(島津製作所社製)を用い、装置付属のマニュアルに従って行なう。尚、本装置では、測定試料の上部からピストンによって一定荷重を加えつつ、シリンダに充填した測定試料を昇温させて溶融し、シリンダ底部のダイから溶融された測定試料を押し出し、この際の温度とピストンの降下量との関係を計測する。

本発明においては、50℃から200℃までの測定を行い、100℃において算出された見かけの粘度を、トナーの100℃における粘度(Pa・s)とする。

100℃における見かけの粘度η(Pa・s)は次のようにして算出する。まず、下式(1)よりフローレートQ(cm3/s)を計算する。式中、ピストンの断面積をA(cm2)、100℃時点におけるピストンの位置に対して上下0.10mm(間隔としては0.20mm)の間をピストンが降下するのに要した時間をΔt(秒)とする。

Q=(0.20×A)/(10×Δt) ・・・ (1)

そして、得られたフローレートQを用いて、下式(2)より100℃における見かけの粘度ηを算出する。式中、ピストン荷重をP(Pa)、ダイの穴の直径をB(mm)、ダイの長さをL(mm)とする。

η=(π×B4×P)/(128000×L×Q) ・・・ (2)

測定試料は、約1.0gのトナーを、25℃の環境下で、錠剤成型圧縮機(例えば、NT−100H、エヌピーエーシステム社製)を用いて約10MPaで、約60秒間圧縮成型し、直径約8mmの円柱状としたものを用いる。 CFT−500Dの測定条件は、以下の通りである。

試験モード:昇温法

開始温度:50℃

到達温度:200℃

測定間隔:1.0℃

昇温速度:4.0℃/min

ピストン断面積:1.000cm2

試験荷重(ピストン荷重):10.0kgf(0.9807MPa)

予熱時間:300秒

ダイの穴の直径:1.0mm

ダイの長さ:1.0mm

<重量平均粒径(D4)の測定>

本発明において、重量平均粒径(D4)は、以下のようにして算出する。

測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行なう。

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

尚、測定、解析を行なう前に、以下のように前記専用ソフトの設定を行なった。

前記専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャーチューブのフラッシュ」にチェックを入れる。

前記専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行なう。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解質水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行なう。

(7)測定データを装置付属の前記専用ソフトにて解析を行ない、重量平均粒径(D4)を算出する。尚、前記専用ソフトでグラフ/体積%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が重量平均粒径(D4)である。

次に本発明のトナーを用いた画像形成方法の例について図1乃至図4を用いて説明する。ただし、本発明はこれに限定されるものではない。

<プロセスカートリッジ>

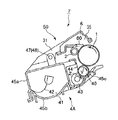

図1は、本発明の画像形成方法を適用した画像形成装置に好適に用いることのできる、プロセスカートリッジ7(以下、「カートリッジ」ともいう。)の断面模式図である。

カートリッジ7は、感光体ドラム1と、帯電手段2及びクリーニング手段6を備えたクリーナユニット50と、感光体ドラム1に形成された静電潜像を現像する現像手段4を有する現像ユニット4Aとを有する。クリーナユニット50を構成するクリーニング枠体31には、感光体ドラム1が軸受部材(不図示)を介して回転自在に取り付けられている。

感光体ドラム1には、感光体ドラム1の外周面に設けられた感光層を一様に帯電させるための帯電ローラー2、転写後に感光体ドラム1上に残った現像剤(残留トナー)を除去するためのクリーニングブレード60が接触している。クリーニングブレード60によって感光体ドラム1表面から除去されたトナー(除去トナー)は、クリーニング枠体31に設けられた除去トナー収納室35に納められる。

現像ユニット4Aは、トナーを収容する現像枠体45(45a、45b、45e)を有しており、現像ローラー40(矢印Y方向に回転)が軸受部材を介して回転自在に現像枠体45に支持されている。また、現像ローラー40と接触してトナー供給ローラー43(矢印Z方向に回転)とトナー規制部材44がそれぞれ設けられている。さらに現像枠体45には収容されたトナーを撹拌するとともにトナー供給ローラー43に搬送するためのトナー搬送機構42が設けられている。

そして、現像ユニット4Aがクリーナユニット50に対して揺動自在に支持されている。すなわち、現像枠体45の両端に設けた結合穴47、48とクリーナユニット50のクリーニング枠体31両端に設けた支持穴(不図示)を合わせ、クリーナユニット50両端からピン(不図示)を差し込んでいる。

また、支持穴を回転軸中心として現像ローラー40が感光体ドラム1に接触するように加圧バネ(不図示)によって現像ユニット4Aが常に付勢されている。

現像時には、トナー容器41内に収納されたトナーがトナー撹拌機構42によってトナー供給ローラー43へ搬送される。トナー供給ローラー43が、現像ローラー40との摺擦によって現像ローラー40にトナーを供給し、現像ローラー40上にトナーを付着させる。現像ローラー40上に付着されたトナーは、現像ローラー40の回転にともなってトナー規制部材44のところに至る。そして、トナー規制部材44がトナーを規制して所定のトナー薄層を形成し、所望の帯電電荷量を付与する。現像ローラー40上で薄層化されたトナーは、現像ローラー40の回転につれて、感光体ドラム1と現像ローラー40とが接近した現像部に搬送される。そして、現像部において、電源(不図示)から現像ローラー40に印加した現像バイアスにより、感光体ドラム1の表面に形成されている静電潜像に付着して、潜像を現像化する。静電潜像の現像化に寄与せずに現像ローラー40の表面に残留したトナーは、現像ローラー40の回転にともなって現像枠体45内に戻される。そして、トナー供給ローラー43との摺擦部で現像ローラー40から剥離、回収される。回収されたトナーは、トナー撹拌機構42により残りのトナーと撹拌混合される。

ここで現像ローラー40には弾性ローラーを用い、これを感光体ドラム1表面と接触させる方法を用いることができる。一般にトナー担持体と感光体が接触する現像方式においては、トナーの破損、変形が生じやすくなるが、本発明記載のトナーを用いた場合にはこうした変化を効果的に抑制することが出来るため、好ましい。

トナー担持体と感光体が接触する現像方式では、トナーを介して感光体と感光体表面に対向する弾性ローラー間に働く電界によって現像が行われる。従って弾性ローラー表面或いは表面近傍が電位を持ち、感光体表面とトナー担持体表面の狭い間隙で電界を有する必要性がある。このため、弾性ローラーの弾性ゴムが中抵抗領域に抵抗制御されて感光体表面との導通を防ぎつつ電界を保つか、または導電性ローラーの表面層に薄層の絶縁層を設ける方法が利用できる。さらには、該導電性ローラー上に感光体表面に対向する側を絶縁性物質により被覆した導電性樹脂スリーブ或いは、絶縁性スリーブで感光体に対向しない側に導電層を設けた構成も可能である。また、トナー担持体として剛体ローラーを用い、感光体をベルトの如きフレキシブルな物とした構成も可能である。トナー担持体としてのローラーの抵抗値としては102乃至109Ω・cmの範囲が好ましい。

トナー担持体の表面形状としては、その表面粗さRa(μm)を0.1乃至3.0となるように設定すると、高画質及び高耐久性を両立できる。該表面粗さRaはトナー搬送能力及びトナー帯電能力と相関する。該トナー担持体の表面粗さRaが3.0を超えると、該トナー担持体上のトナー層の薄層化が困難となるばかりか、トナーの帯電性が改善されないので画質の向上は望めない。3.0以下にすることでトナー担持体表面のトナーの搬送能力を抑制し、該トナー担持体上のトナー層を薄層化すると共に、該トナー担持体とトナーの接触回数が多くなるため、該トナーの帯電性も改善されるので相乗的に画質が向上する。一方、表面粗さRaが0.1よりも小さくなると、トナーコート量の制御が難しくなる。

本発明において、トナー担持体の表面粗さRaは、日本工業規格(JIS)B06014.2.1項(改正年月日2001年1月20日、確認年月日2005年7月20日)に定める算術平均粗さである。本発明においては、表面粗さ測定器(小坂研究所社製サーフコーダSE3500)を用い、トナー担持体表面の任意の1点より、トナー担持体回転軸と平行となる方向に測定を行った。なお、カットオフ値は0.8mm、測定長さは2.5mm、測定速度は0.1mm/秒とした。図1の画像形成方法においては、トナー担持体は感光体の周速同方向に回転しているが、逆方向に回転していてもよい。その回転が同方向である場合、トナー担持体の周速を感光体の周速に対し1.05乃至3.0倍となるように設定することが好ましい。

トナー担持体の周速が、感光体の周速に対し1.05倍未満であると、感光体上のトナーの受ける撹拌効果が不十分となり、良好な画像品質が望めない。また、周速比が3.0を超える場合には、機械的ストレスによるトナーの劣化やトナー担持体へのトナー固着が発生、促進され、好ましくない。

トナー担持体が弾性ローラーである場合、表面に弾性層を有する構造のものが好ましく用いられる。該弾性ローラーに使用される弾性層の材料の硬度としては、30〜60度(ASKER−C/荷重1kg)のものが好適に使用される。

また、トナーコート量はトナー規制部材44により制御されるが、このトナー規制部材44はトナー層を介して現像ローラー40に接触している。この時のトナー規制部材44と現像ローラー40との接触圧は、線圧として0.05N/cm以上0.5N/cm以下が好ましい範囲である。

尚、線圧とはトナー規制部材の長さ当たりに加えられる荷重のことであり、例えば1mの当接長さを有するトナー規制部材に1.2Nの荷重を加えて現像ローラーに接触させた場合、線圧は1.2N/mとなる。線圧が0.05N/cmよりも小さいとトナーコート量の制御に加え均一な摩擦帯電も難しくなり、カブリの悪化等の原因となる。一方、線圧が0.5N/cmよりも大きくなるとトナー粒子が過剰な負荷を受けるため、粒子の変形やトナー規制部材或いは現像ローラーへのトナーの融着等が発生しやすくなり、好ましくない。

トナー規制部材44の自由端部はどのような形状でもよく、例えば断面形状が直線状のもの以外にも、先端近傍で屈曲したL字形状のものや、先端近傍が球状に膨らんだ形状のもの等が好適に用いられる。

トナー規制部材としては、基材としてステンレス、鋼、リン青銅の如き金属弾性体を用い、スリーブ当接部に当る部位に樹脂を接着あるいはコーティング塗布したものが好適に用いられる。

またさらに、トナー規制部材に直流電場及び/または交流電場を印加することによっても、トナーへのほぐし作用のため、均一薄層塗布性、均一帯電性がより向上し、充分な画像濃度の達成及び良質の画像を得ることができる。

<画像形成装置>

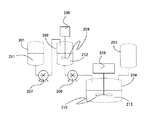

図2は、本発明の画像形成方法を適用した画像形成装置の一例を示す断面模式図である。画像形成装置100は4個の画像形成ステーションPa、Pb、Pc、Pdを縦方向に並設している。そして、各画像形成ステーションPa、Pb、Pc、Pdには、各々、装着手段(不図示)によってプロセスカートリッジ7(7a、7b、7c、7d)が着脱可能に装着される。なお、マゼンタ色、シアン色、イエロー色、ブラック色の各カートリッジ7a、7b、7c、7dは同一構成である。

本模式図では、画像形成ステーションPa、Pb、Pc、Pdは、縦方向に僅かに傾斜して並設されているが、傾斜することなく縦方向に整列して設けてもよい。また、プロセスカートリッジ7は、図1に例示したものと同じであっても良いし、異なっていても良い。

各カートリッジ7(7a、7b、7c、7d)は、感光体ドラム1(1a、1b、1c、1d)を備えている。感光体ドラム1は、駆動手段(不図示)によって、同図中、反時計回りに回転駆動される。感光体ドラム1の周囲には、その回転方向に従って順に以下の手段が設けられている。(A)感光体ドラム1表面を均一に帯電する帯電手段2(2a、2b、2c、2d)。(B)画像情報に基づいてレーザービームを照射し感光体ドラム1に静電潜像を形成するスキャナユニット3(3a、3b、3c、3d)。(C)静電潜像に現像剤(以下、「トナー」という。)を付着させてトナー像として現像する現像手段4(4a、4b、4c、4d)。(D)感光体ドラム1上のトナー像を記録媒体Sに転写させる転写装置5。(E)転写後の感光体ドラム1表面に残ったトナーを除去するクリーニング手段6(6a、6b、6c、6d)。

ここで、感光体ドラム1と、プロセス手段である、帯電手段2、現像手段4、クリーニング手段6は、カートリッジ枠体により一体的に構成してカートリッジ化されカートリッジ7を構成している。

感光体ドラム1(1a、1b、1c、1d)は、シリンダの外周面に感光層を設けて構成したものである。感光体ドラム1は、その両端部を支持部材によって回転自在に支持されている。そして、一方の端部に駆動モータ(不図示)からの駆動力が伝達されることにより、反時計周りに回転駆動される。

上記感光体としては、a−Se、CdS、ZnO2、OPC、a−Siの様な光導電絶縁物質層を持つ感光体ドラムが好適に使用される。また、上記OPC感光体における有機系感光層の結着樹脂は、特に限定するものではない。中でもポリカーボネート樹脂、ポリエステル樹脂、アクリル系樹脂が特に、転写性に優れ、感光体へのトナーの融着、外添剤のフィルミングが起こりにくいため好ましい。

帯電手段2(2a、2b、2c、2d)としては、接触帯電方式のものを使用している。帯電手段2は、ローラー状に形成された導電性ローラーである。このローラーを感光体ドラム1表面に当接させるとともに、このローラーに帯電バイアス電圧を印加する。これにより、感光体ドラム1表面を一様に帯電させる。

帯電ローラーを用いた時の好ましいプロセス条件としては、ローラーの当接圧が線圧として0.05乃至5N/cmである。また印加電圧としては、直流電圧或いは直流電圧に交流電圧を重畳したものが好適に用いられる。直流電圧に交流電圧を重畳したものを用いた時には、交流電圧=0.5乃至5dVpp、交流周波数=50Hz乃至5kHz、直流電圧=±0.2乃至±1.5kVであることが好ましい。また、直流電圧を用いた時には、直流電圧=±0.2乃至±5kVであることが好ましい。

帯電ローラー以外の帯電手段としては、帯電ブレードを用いる方法や、導電性ブラシを用いる方法がある。これらの接触帯電手段は、非接触のコロナ帯電に比べて、高電圧が不必要になったり、オゾンの発生が低減するといった効果がある。接触帯電手段としての帯電ローラー及び帯電ブレードの材質としては、導電性ゴムが好ましく、その表面に離型性被膜を設けても良い。離型性被膜としては、ナイロン系樹脂、PVDF(ポリフッ化ビニリデン)、PVDC(ポリ塩化ビニリデン)などが適用可能である。

スキャナユニット3(3a、3b、3c、3d)は、レーザーダイオード(不図示)によって画像信号に対応する画像光が、高速回転されるポリゴンミラー(不図示)及び結像レンズ(不図示)を介して帯電済みの感光体ドラム1表面を画像情報に応じ露光する。これによって、感光体ドラムに静電潜像を形成する。

現像手段4(4a、4b、4c、4d)は、マゼンタ色、シアン色、イエロー色、ブラック色の各色のトナーを夫々収納したトナー容器41から構成され、トナー容器41内のトナーを送り機構42によってトナー供給ローラー43へ送り込む。

前記トナー供給ローラー43は、図示時計方向に回転し、トナー担持体としての現像ローラー40へのトナーの供給、及び、静電潜像の現像化に寄与せず現像ローラー40上に残留したトナーのはぎとりを行う。

現像ローラー40へ供給されたトナーは、現像ローラー40外周に圧接されたトナー規制部材44によって現像ローラー40(時計回り方向に回転)の外周に塗布され、且つ電荷を付与される。そして、潜像が形成された感光体ドラム1と対向した現像ローラー40に現像バイアスを印加する。そして、潜像に応じて感光体ドラム1上にトナー現像を行う。

転写装置5には、すべての感光体ドラム1(1a、1b、1c、1d)に対向し、接するように循環移動する静電転写ベルト11が設けられている。この転写ベルト11は、駆動ローラー13、従動ローラー14a、14b、テンションローラー15に張架されていて、図中左側の外周面に記録媒体Sを静電吸着する。そして、転写ベルト11は、感光体ドラム1に記録媒体Sを接触させるべく循環移動する。これにより、記録媒体Sは転写ベルト11により転写位置まで搬送され、感光体ドラム1上のトナー像を転写される。

この転写ベルト11の内側に当接し、4個の感光体ドラム1(1a、1b、1c、1d)に対向した位置に転写ローラー12(12a、12b、12c、12d)が並設される。これら転写ローラー12には、転写時にバイアスが印加されて、電荷が静電転写ベルト11を介して記録媒体Sに印加される。このとき生じた電界により、感光体ドラム1に接触中の記録媒体Sに、感光体ドラム1上のトナー像が転写される。

給送部16は、画像形成ステーションPa、Pb、Pc、Pdに記録媒体Sを給送搬送するものである。給送部16には、複数枚の記録媒体Sがカセット17に収納されている。画像形成時には給送ローラー18(半月ローラー)、レジストローラー19が画像形成動作に応じて駆動回転する。給送ローラー18は、カセット17内の記録媒体Sを1枚毎に分離給送した後、レジストローラー19に記録媒体S先端を突き当てて一旦停止させる。その後レジストローラー19は、転写ベルト11の回転と画像書出し位置の同期をとって、記録媒体Sを静電転写ベルト11へと給送する。

定着部20は、記録媒体Sに転写された複数色のトナー画像を定着させるものである。そして、定着部20は、加熱ローラー21aと、これに圧接して記録媒体Sに熱及び圧力を与える加圧ローラー21bとを有する。即ち、感光体ドラム1に形成されたトナー像を転写された記録媒体Sは定着部20を通過する際に、加圧ローラー21bで搬送されるとともに、加熱ローラー21aによって熱及び圧力を与えられる。これによって複数色のトナー像が記録媒体S表面に定着される。

画像形成の動作としては、カートリッジ7(7a、7b、7c、7d)が、画像形成タイミングに合わせて順次駆動される。そして、その駆動に応じて感光体ドラム1a、1b、1c、1dが、反時計回り方向に回転駆動される。そして、各々のカートリッジ7に対応するスキャナユニット3が順次駆動される。この駆動により、帯電ローラー2は感光体ドラム1の周面に一様な電荷を付与する。そして、スキャナユニット3は、その感光体ドラム1周面に画像信号に応じて露光を行って感光体ドラム1周面に静電潜像を形成する。現像手段4内の現像ローラー40は、静電潜像の低電位部にトナーを転移させて感光体ドラム1周面上にトナー像を形成(現像)する。

最上流の感光体ドラム1の周面上に形成されたトナー像の先端が、転写ベルト11との対向点に回転搬送されてくるタイミングで、その対向点に記録媒体Sの印字開始位置が一致するようにレジストローラー19が回転し記録媒体Sを転写ベルト11へ給送する。

記録媒体Sは吸着ローラー22と転写ベルト11とによって挟み込むようにして転写ベルト11の外周に圧接される。そして、転写ベルト11と吸着ローラー22との間に電圧を印加する。そして、誘電体である記録媒体Sと転写ベルト11の誘電体層に電荷を誘起して、記録媒体Sを転写ベルト11の外周に静電吸着させている。これにより、記録媒体Sは静電転写ベルト11に安定して吸着され、最下流の転写部まで搬送される。

このように搬送されながら記録媒体Sは、各感光体ドラム1と転写ローラー12との間に形成される電界によって、各感光体ドラム1のトナー像を順次転写される。

4色のトナー像を転写された記録媒体Sは、ベルト駆動ローラー13の曲率により静電転写ベルト11から曲率分離され、定着部20に搬入される。記録媒体Sは、定着部20で上記トナー像を熱定着された後、排紙ローラー23によって、排紙部24から画像面を下にした状態で本体外に排出される。

図2においては、定着部20に加熱ローラーを用いる方法を例示したが、本発明の画像形成方法には他の定着方法も好適に用いることができる。図3および図4には、発熱体を用いて耐熱性高分子フィルムを加熱し、トナー像の定着を行う装置を示す。

図3はフィルムに常にテンションが加わっている構造の定着装置である。

本発明において、発熱体はその熱容量が小さく、線状あるいは面状の加熱部を有するもので、加熱部の最高温度は100乃至300℃であることが好ましい。

また、フィルムは、厚さ1乃至100μmの耐熱性のシートであることが好ましく、これら耐熱性シートとしては耐熱性の高い、ポリエステル、PET(ポリエチレンテレフタレート)、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)、PTFE(ポリテトラフルオロエチレン)、ポリイミド、ポリアミド等のポリマーシートの他、アルミニウム等の金属シート及び金属シートとポリマーシートから構成されたラミネートシートが用いられる。

より好ましいフィルムの構成としては、これら耐熱性シートが離型層及び/又は低抵抗層を有していることである。

51は装置に固定支持された加熱体であって、ヒータ基板52、通電発熱抵抗体(発熱体)53・検温素子54等よりなる。

ヒータ基板52は耐熱性・絶縁性・低熱容量・高熱伝導性の部材であり、例えば、厚み1mm・巾10mm・長さ240mmのアルミナ基板である。

発熱体53はヒータ基板52の下面(フィルム55との対面側)の略中央部に長手に沿って、電気抵抗材料を厚み約10μm・巾1乃至3mmの線状または細帯状にスクリーン印刷等により塗工したものである。電気抵抗材料としては例えば、Ag/Pd(銀パラジウム)、Ta2N、RuO2等が用いられる。

検温素子54は一例としてヒータ基板52の上面(発熱体53を設けた面とは反対側面)の略中央部にスクリーン印刷等により塗工して具備させたPt膜等の低熱容量の測温抵抗体である。低熱容量のサーミスタなども使用できる。

本例の加熱体51の場合は、線状又は面状をなす発熱体53に対し画像形成スタート信号により所定のタイミングにて通電して発熱体53を略全長にわたって発熱させる。通電はAC100Vであり、検温素子54の検知温度に応じてトライアックを含む不図示の通電制御回路により通電する位相角を制御することにより供給電力を制御している。

加熱体51はその発熱体53への通電により、ヒータ基板52・発熱体53の熱容量が小さいので加熱体表面が所要の定着温度(例えば140乃至200℃)まで急速に温度上昇する。

そしてこの加熱体51に耐熱性フィルム55が当接している。

熱容量を小さくしてクイックスタート性を向上させるために、フィルム55には総厚100μm以下、20μm以上の耐熱性・離型性、強度・耐久性等のある単層或は複合層のフィルムを使用できる。

例えば、ポリイミド・ポリエーテルイミド(PEI)・ポリエーテルサルホン(PES)・4フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体樹脂(PFA)・ポリエーテルエーテルケトン(PEEK)・ポリパラバン酸(PPA)、或いは複合層フィルム例えば20μm厚のポリイミドフィルムの少なくとも画像当接面側にPTFE(4フッ化エチレン樹脂)・PAF・FEP等のフッ素樹脂・シリコン樹脂等、更にはそれに導電材(カーボンブラック・グラファイト・導電性ウイスカなど)を添加した離型性コート層を10μm厚に施したものなどである。

回転体たる支持ローラー58は例えばシリコンゴム等の離型性のよいゴム弾性体からなり、加熱体51にフィルム55を介して圧接され、ニップ部を形成すると共に、フィルム55を所定速度に移動駆動する。フィルム55との間に被加熱材としての記録材シートが導入されたときには、その記録材シートをフィルム55面に密着させて加熱体51に圧接し、フィルム55と共に移動駆動させる。

発熱体を用いて耐熱性高分子フィルムを加熱し、トナー像の定着を行う装置の他の形態について示す。

図4はフィルムにテンションが加わらない状態がある構造を有する、定着装置である(テンションフリータイプ)。

本発明において、発熱体はその熱容量が小さく、線状あるいは面状の加熱部を有するもので、加熱部の最高温度は100乃至300℃であることが好ましい。

また、フィルムは、厚さ1乃至100μmの耐熱性のシートであることが好ましく、これら耐熱性シートとしては耐熱性の高い、ポリエステル、PET(ポリエチレンテレフタレート)、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)、PTFE(ポリテトラフルオロエチレン)、ポリイミド、ポリアミド等のポリマーシートの他、アルミニウム等の金属シート及び金属シートとポリマーシートから構成されたラミネートシートが用いられる。

より好ましいフィルムの構成としては、これら耐熱性シートが離型層及び/又は低抵抗層を有していることである。

64は装置に固定支持された低熱容量線状加熱体であって、ヒータ基板64a、通電発熱抵抗体(発熱体)64b・表面保護層64c・検温素子64d等よりなる。

ヒータ基板64aは耐熱性・絶縁性・低熱容量・高熱伝導性の部材であり、例えば、厚み1mm・巾10mm・長さ240mmのアルミナ基板である。

発熱体64bはヒータ基板64aの下面(フィルム65との対面側)の略中央部に長手に沿って、電気抵抗材料を厚み約10μm・巾1〜3mmの線状または細帯状に塗工し、その上に表面保護層64cとして耐熱ガラスを約10μmコートしたものである。電気抵抗材料としては例えば、Ag/Pd(銀パラジウム)、Ta2N、RuO2等が用いられる。また、電気抵抗材料の塗工方法としては、スクリーン印刷する方法等が用いられる。

検温素子64dは一例としてヒータ基板64aの上面(発熱体64bを設けた面とは反対側面)の略中央部にスクリーン印刷等により塗工して具備させたPt膜等の低熱容量の測温抵抗体である。低熱容量のサーミスタなども使用できる。

本例の加熱体64の場合は、線状又は面状をなす発熱体64bに対し画像形成スタート信号により所定のタイミングにて通電して発熱体64bを略全長にわたって発熱させる。

通電はAC100Vであり、検温素子64dの検知温度に応じてトライアックを含む不図示の通電制御回路により通電する位相角を制御することにより供給電力を制御している。

加熱体64はその発熱体64bへの通電により、ヒータ基板64a・発熱体64b・表面保護層64cの熱容量が小さいので加熱体表面が所要の定着温度(例えば140〜200℃)まで急速に温度上昇する。

そしてこの加熱体64に耐熱性フィルム65が当接している。

熱容量を小さくしてクイックスタート性を向上させるために、フィルム65には総厚100μm以下、20μm以上の耐熱性・離型性、強度・耐久性等のある単層或は複合層のフィルムを使用できる。

例えば、ポリイミド・ポリエーテルイミド(PEI)・ポリエーテルサルホン(PES)・4フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体樹脂(PFA)・ポリエーテルエーテルケトン(PEEK)・ポリパラバン酸(PPA)、或いは複合層フィルム例えば20μm厚のポリイミドフィルムの少なくとも画像当接面側にPTFE(4フッ化エチレン樹脂)・PAF・FEP等のフッ素樹脂・シリコン樹脂等、更にはそれに導電材(カーボンブラック・グラファイト・導電性ウイスカなど)を添加した離型性コート層を10μm厚に施したものなどである。

回転体たる支持ローラー62は例えばシリコンゴム等の離型性のよいゴム弾性体からなり、加熱体64にフィルム65を介して圧接され、ニップ部を形成すると共に、フィルム65を所定速度に移動駆動する。フィルム65との間に被加熱材としての記録材シートが導入されたときには、その記録材シートをフィルム65面に密着させて加熱体64に圧接し、フィルム65と共に移動駆動させる。

本発明を以下に示す実施例により具体的に説明する。しかし、これは本発明をなんら限定するものではない。以下にトナー粒子の製造方法について記載する。実施例中及び比較例中の部および%は特に断りがない場合、全て質量基準である。

(トナー製造例1)

60℃に加温したイオン交換水900部にリン酸三カルシウム2.3部を添加し、TK式ホモミキサー(特殊機化工業製)を用いて10,000rpmにて撹拌し、水系媒体を得た。

また、下記の材料をプロペラ式撹拌装置にて100r/minで均一に溶解混合して樹脂含有単量体を調製した。

スチレン 50部

n−ブチルアクリレート 20部

極性樹脂1:スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体(共重合比=88.1:7.5:1.7:2.7、Mp=10000、Mw=10000、TgB=90℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

20.0部

また、下記処方をアトライターで分散し、微粒状着色剤含有単量体を得た。

・スチレン 30部

・C.I.ピグメントブルー15:3 7.4部

・帯電制御剤ボントロンE−88(オリエント化学社製) 5.0部

・ワックスHNP−10(融点75℃:日本精鑞社製) 10.0部

・ジ−t−ブチルエーテル(エーテル化合物1) 0.05部

次に、該微粒状着色剤含有単量体と該樹脂含有単量体を混合して調整液を得た後、該調整液を60℃に加温し、そこにワックス(フィッシャートロプシュワックス:融点78.0℃):10部を添加した。次いで、該調整液内に図5に示すような超音波発振装置を導入し、超音波照射部より超音波を、調整液中に照射し分散を開始した。なお、超音波を発振するに際しては、超音波出力をA、超音波照射部面積をBとした時、超音波出力Aを5.2kW、A/Bを65.0w/cm2、また、超音波処理される着色剤含有重合性単量体組成物をC(kg)、超音波発生装置の合計出力をD(kW)とした時、C/Dを60kg/kWに設定し分散・混合を行なった。

これに重合開始剤2,2’−アゾビス(2,4−ジメチルバレロニトリル)8.0部を溶解し、重合性単量体組成物を調製した。上記水系媒体中に上記重合性単量体組成物を投入し、60℃にてTK式ホモミキサーを用いて10,000r/minで30分間撹拌し、造粒した。

その後、プロペラ式撹拌装置に移して100r/minで撹拌しつつ、70℃で5時間反応させた後、80℃まで昇温し、更に5時間反応を行い、トナー粒子を製造した。重合反応終了後、該粒子を含むスラリーを室温(25℃)まで冷却し、該懸濁液に塩酸を加えて燐酸カルシウム塩を溶解し、濾過・水洗を行い、湿潤着色粒子を得た。

次に、上記粒子を温度40℃にて12時間乾燥して着色粒子を得、該着色粒子を風力分級することにより粒度を調整しトナー粒子1を得た。

得られたトナー粒子100部に、外添剤として平均一次粒径が40nmのシリカ微粒子1.6部を添加し、ヘンシェルミキサー(三井三池化工機(株))を用いて混合してトナー1を得た。トナーの物性を表1に示す。

(トナー製造例2)

トナー製造例1において、極性樹脂1を

極性樹脂2(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=83.3:10.5:1.7:4.5、Mp=10000、Mw=10000、TgB=90℃、酸価=20.0mgKOH/g、Mw/Mn=2.1)

に変更した以外は同様の方法によりトナー2を得た。トナーの物性を表1に示す。

(トナー製造例3)

トナー製造例1において、極性樹脂1を

極性樹脂3(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=90.0:6.5:1.7:4.5、Mp=10000、Mw=10000、TgB=90℃、酸価=8.0mgKOH/g、Mw/Mn=2.1)

に変更した以外は同様の方法によりトナー3を得た。トナーの物性を表1に示す。

(トナー製造例4)

トナー製造例1において、極性樹脂1を

飽和ポリエステル樹脂1(テレフタル酸とプロピレンオキサイド変性ビスフエノールAから生成)

(Mp=10500、Mw=8900、TgB=90℃、酸価=12.0mgKOH/g、Mw/Mn=2.2)

に変更した以外は同様の方法でトナー4を得た。トナー物性を表1に示す。

(トナー製造例5)

トナー製造例1において、極性樹脂1を

極性樹脂4(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=88.7:7.3:1.7:2.3、Mp=10000、Mw=10000、TgB=90℃、酸価=10.0mgKOH/g、Mw/Mn=2.1)

に変更し、超音波を照射する条件についてC/Dを30kg/kwに設定し分散・混合を行なった以外は同様の方法によりトナー5を得た。トナーの物性を表1に示す。

(トナー製造例6)

トナー製造例1において、極性樹脂1を

極性樹脂5(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=85.7:9.0:1.7:3.6、Mp=10000、Mw=10000、TgB=90℃、酸価=16.0mgKOH/g、Mw/Mn=2.1)

に変更し、超音波を照射する条件についてC/Dを125kg/kWに設定し分散・混合を行なった以外は同様の方法によりトナー6を得た。トナーの物性を表1に示す。

(トナー製造例7)

トナー製造例1において、極性樹脂1を

極性樹脂6(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=86.8:8.8:1.7:2.7、Mp=10000、Mw=10000、TgB=88℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更し、極性樹脂の投入量を15.0部に変更した以外は同様の方法によりトナー7を得た。トナーの物性を表1に示す。

(トナー製造例8)

トナー製造例1において、極性樹脂1を

極性樹脂7(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=89.6:6.0:1.7:2.7、Mp=10000、Mw=10000、TgB=94℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更し、極性樹脂の投入量を30.0部に変更した以外は同様の方法によりトナー8を得た。トナーの物性を表1に示す。

(トナー製造例9)

トナー製造例1において、極性樹脂1を

極性樹脂8(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=85.6:10.0:1.7:2.7、Mp=10000、Mw=10000、TgB=83℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更し、極性樹脂の投入量を30.0部に変更した以外は同様の方法によりトナー9を得た。トナーの物性を表1に示す。

(トナー製造例10)

トナー製造例1において、極性樹脂1を

極性樹脂9(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=91.6:4.0:1.7:2.7、Mp=10000、Mw=10000、TgB=100℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更した以外は同様の方法によりトナー10を得た。トナーの物性を表1に示す。

(トナー製造例11)

トナー製造例1において、重合性単量体の混合比率を下記のように変更した以外は同様の方法でトナー11を得た。

スチレン 82部

n−ブチルアクリレート 33部

トナー物性を表1に示す。

(トナー製造例12)

トナー製造例1において、重合性単量体の混合比率を下記のように変更した以外は同様の方法でトナー12を得た。

スチレン 46部

n−ブチルアクリレート 24部

トナー物性を表1に示す。

(トナー製造例13)

トナー製造例1において、重合性単量体の混合比率を下記のように変更した以外は同様の方法でトナー13を得た。

スチレン 54部

n−ブチルアクリレート 16部

トナー物性を表1に示す。

(トナー製造例14)

トナー製造例1において超音波を照射する条件についてC/Dを20kg/kwに設定し分散・混合を行なった以外は同様の方法によりトナー14を得た。トナーの物性を表1に示す。

(トナー製造例15)

トナー製造例1において超音波を照射する条件についてC/Dを175kg/kwに設定し分散・混合を行なった以外は同様の方法によりトナー15を得た。トナーの物性を表1に示す。

(トナー製造例16)

トナー製造例1において、極性樹脂1を

極性樹脂5(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=85.7:9.0:1.7:3.6、Mp=10000、Mw=10000、TgB=90℃、酸価=16.0mgKOH/g、Mw/Mn=2.1)

に変更し、疎水性シリカ微粉体の外添量を0.8部に変更した以外は同様の方法でトナー16を得た。トナー物性を表1に示す。

(トナー製造例17)

トナー製造例1において、極性樹脂1を

極性樹脂4(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=88.7:7.3:1.7:2.3、Mp=10000、Mw=10000、TgB=90℃、酸価=10.0mgKOH/g、Mw/Mn=2.1)

に変更し、疎水性シリカ微粉体の外添量を3.0部に変更した以外は同様の方法でトナー17を得た。トナー物性を表1に示す。

(トナー製造例18)

トナー製造例1において、疎水性シリカ微粉体の外添量を0.8部に変更した以外は同様の方法でトナー18を得た。トナー物性を表1に示す。

(トナー製造例19)

トナー製造例1において、疎水性シリカ微粉体の外添量を3.0部に変更した以外は同様の方法でトナー19を得た。トナー物性を表1に示す。

(トナー製造例20)

トナー製造例1において、極性樹脂1を

極性樹脂5(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=85.7:9.0:1.7:3.6、Mp=10000、Mw=10000、TgB=90℃、酸価=16.0mgKOH/g、Mw/Mn=2.1)

に変更し、ワックスHNP−10の投入量を1.0部に変更した以外は同様の方法でトナー20を得た。トナー物性を表1に示す。

(トナー製造例21)

トナー製造例1において、極性樹脂1を

極性樹脂4(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=88.7:7.3:1.7:2.3、Mp=10000、Mw=10000、TgB=90℃、酸価=10.0mgKOH/g、Mw/Mn=2.1)

に変更し、ワックスHNP−10の投入量を50部に変更した以外は同様の方法でトナー21を得た。トナー物性を表1に示す。

(トナー製造例22)

トナー製造例1において、ワックスHNP−10の投入量を1.0部に変更した以外は同様の方法でトナー22を得た。トナー物性を表1に示す。

(トナー製造例23)

トナー製造例1において、ワックスHNP−10の投入量を50部に変更した以外は同様の方法でトナー23を得た。トナー物性を表1に示す。

(トナー製造例25)

トナー製造例1において、樹脂含有単量体の調製工程において、ジビニルベンゼン0.05質量部を添加した以外は同様の方法でトナー25を得た。トナー物性を表1に示す。

(トナー製造例26)

60℃に加温したイオン交換水280部に塩化マグネシウム13.7部を溶解した水溶液に、60℃に加温したイオン交換水50部に水酸化ナトリウム7.7部を溶解した水溶液を撹拌下で徐々に添加した。前記操作により、水酸化マグネシウムのコロイド分散液を調製した。

また、下記の材料をプロペラ式撹拌装置にて毎分100回転にて溶解せしめ、重合性単量体を含む分散液1を調製した。

・スチレン 80.0部

・n−ブチルアクリレート 20.0部

・C.I.ピグメントブルー15:3 7.4部

・帯電制御剤ボントロンE−88(オリエント化学社製) 5.0部

・ポリメタクリル酸エステルマクロモノマー

(東亞合成化学工業社製、商品名「AA6」、Tg=94℃) 0.25部

・tert−ドデカンチオール 1.0部

・ワックスHNP−10(融点75℃:日本精鑞社製) 10.0部

上記により得られた水酸化マグネシウムのコロイド分散液に、分散液1を投入し、液滴が安定するまで撹拌した。そこに重合開始剤2,2’−アゾビス(2,4−ジメチルバレロニトリル)8.0部を添加した。その後、造粒機(荏原製作所製、商品名「エバラマイルダー」)を用いて毎分12000回転の速度で高速せん断撹拌して、重合性単量体組成物の液滴を造粒した。この造粒した重合性単量体組成物の水分散液を、撹拌翼を装着した反応器に入れ、重合反応を開始させ、3時間反応させた。このときの反応液をサンプリングし、重合転化率を測定したところ、52%であった。

その後、図9に示す反応装置を用い、以下の条件にてパワーフィード重合を行った。

<単量体タンクA内>

・メタクリル酸メチル

・アクリル酸メチル 5.0部

<単量体タンクB内>

・スチレン 12.0部

・n−ブチルアクリレート 3.0部

<開始剤タンク内>

・2,2’−アゾビス[2−メチル−N−(2−ヒドロキシエチル)−プロピオンアミド](和光純薬社製、商品名「VA−086」、10時間半減期温度=86℃)

0.42部

・イオン交換水 42.0部

<製造条件>

・ポンプ207(単量体タンクA)移送速度 10.0部/時間

・ポンプ208(単量体タンクB)移送速度 20.0部/時間

・開始剤タンク 滴下速度 30.0部/時間

・撹拌羽根209 回転速度 40.0回転/分

・撹拌羽根210 回転速度 40.0回転/分

・スラリー213 温度 89.0℃

・反応時間 5.0時間

なお、開始剤タンクからの滴下が始まるのと同時に、ポンプ207およびポンプ208を稼動させた。

所定時間終了後、冷却して反応を停止し、トナー粒子の水分散液を得た。

このトナー粒子の水分散液をpH6になるまで硫酸を添加してトナー粒子表面の水酸化マグネシウムを水に可溶化させた。そして、得られたコアシェル型のトナー粒子の水分散液を遠心濾過により水を分離した。次いで新たにイオン交換水500部を加えて再スラリー化して、水洗浄を行った。その後、再度、脱水と水洗浄を数回繰り返し行って、固形分を濾過分離して、濾過ケーキを得た。

得られた濾過ケーキを真空乾燥して、乾燥したトナー粒子を得た。得られたトナー粒子100部に、平均粒径40nmのシリカ微粒子1.6部を添加し、ヘンシェルミキサーを用いて混合して、外添剤を着色重合体粒子に付着させてトナー26を得た。トナーの物性を表1に示す。

(トナー製造例27)

トナー製造例1において、C.I.ピグメントブルー15:3をC.I.ピグメントイエロー17に変更する以外は同様の方法でトナー27を得た。トナー物性を表1に示す。

(トナー製造例28)

トナー製造例1において、C.I.ピグメントブルー15:3をC.I.ピグメントレッド122に変更する以外は同様の方法でトナー28を得た。トナー物性を表1に示す。

(トナー製造例29)

トナー製造例1において、C.I.ピグメントブルー15:3をカーボンブラック(DBP吸油量:42cm3/100g、比表面積:60m2/g)に変更する以外は同様の方法でトナー29を得た。トナー物性を表1に示す。

(トナーの比較製造例1)

トナー製造例1において、極性樹脂1を

極性樹脂6(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=86.8:8.8:1.7:2.7、Mp=10000、Mw=10000、TgB=88℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更し、極性樹脂の投入量を10.0部に変更した以外は同様の方法により比較トナー1を得た。トナーの物性を表1に示す。

(トナーの比較製造例2)

トナー製造例1において、極性樹脂1を

極性樹脂10(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=90.6:5.0:1.7:2.7、Mp=10000、Mw=10000、TgB=97℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更し、極性樹脂の投入量を30.0部に変更した以外は同様の方法により比較トナー2を得た。トナーの物性を表1に示す。

(トナーの比較製造例3)

トナー製造例1において、極性樹脂1を

極性樹脂11(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=83.6:12.0:1.7:2.7、Mp=10000、Mw=10000、TgB=80℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更した以外は同様の方法により比較トナー3を得た。トナーの物性を表1に示す。

(トナーの比較製造例4)

トナー製造例1において、極性樹脂1を

極性樹脂12(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=93.6:2.0:1.7:2.7、Mp=10000、Mw=10000、TgB=105℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)

に変更した以外は同様の方法により比較トナー4を得た。トナーの物性を表1に示す。

(トナーの比較製造例5)

トナー製造例1において、重合性単量体の混合比率を下記のように変更した以外は同様の方法で比較トナー5を得た。

スチレン 116部

n−ブチルアクリレート 44部

トナー物性を表1に示す。

(トナーの比較製造例6)

トナー製造例1において、重合性単量体の混合比率を下記のように変更した以外は同様の方法で比較トナー6を得た。

スチレン 15部

n−ブチルアクリレート 10部

トナー物性を表1に示す。

(トナーの比較製造例7)

トナー製造例1において、重合性単量体の混合比率を下記のように変更した以外は同様の方法で比較トナー7を得た。

スチレン 44部

n−ブチルアクリレート 26部

トナー物性を表1に示す。

(トナーの比較製造例8)

トナー製造例1において、重合性単量体の混合比率を下記のように変更した以外は同様の方法で比較トナー8を得た。

スチレン 56部

n−ブチルアクリレート 14部

トナー物性を表1に示す。

(トナーの比較製造例9)

トナー製造例1において、極性樹脂1を

極性樹脂13(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=80.7:12.0:1.7:4.5、Mp=10000、Mw=10000、TgB=90℃、酸価=25.0mgKOH/g、Mw/Mn=2.1)

に変更した以外は同様の方法により比較トナー9を得た。トナーの物性を表1に示す。

(トナーの比較製造例10)

トナー製造例1において、極性樹脂1を

極性樹脂14(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=91.7:5.5:1.7:4.5、Mp=10000、Mw=10000、TgB=90℃、酸価=5.0mgKOH/g、Mw/Mn=2.1)

に変更した以外は同様の方法により比較トナー10を得た。トナーの物性を表1に示す。

(トナーの比較製造例11)

トナー製造例1において、極性樹脂1を

極性樹脂8(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=85.6:10.0:1.7:2.7、Mp=10000、Mw=10000、TgB=83℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)10.0部と、

極性樹脂9(スチレン−nブチルアクリレート−メタクリル酸−メタクリル酸メチル共重合体)

(共重合比=91.6:4.0:1.7:2.7、Mp=10000、Mw=10000、TgB=100℃、酸価=12.0mgKOH/g、Mw/Mn=2.1)10.0部

との混合物に変更した以外は同様の方法により比較トナー12を得た。トナーの物性を表1に示す。

(トナーの比較製造例12)

トナー製造例1において、極性樹脂1を添加しなかった以外は同様の方法で比較トナー13を得た。トナー物性を表1に示す。

<実施例1>

トナー1を非磁性一成分系現像剤とし、画像形成装置としては市販のレーザプリンタであるLBP−5400(キヤノン製)の改造機を用い、温度23℃、相対湿度50%環境下でA4のカラーレーザーコピア用紙(キヤノン製、80g/m2)を用いて画像評価を行った。評価機の改造点は以下のとおりである。

評価機本体のギアおよびソフトウエアを変更することにより、プロセススピードが200mm/secとなるようにした。

評価に用いるカートリッジはシアンカートリッジを用いた。すなわち、市販のシアンカートリッジから製品トナーを抜き取り、エアーブローにて内部を清掃した後、本発明によるトナーを150g充填して評価を行った。なお、マゼンタ、イエロー、ブラックの各ステーションにはそれぞれ製品トナーを抜き取り、トナー残量検知機構を無効としたマゼンタ、イエロー、およびブラックカートリッジを挿入して評価を行った。

以上の条件で、0.5%の印字比率の画像を15000枚まで間歇モード(すなわち、1枚プリントアウトする毎に10秒間現像器を休止させ、再起動時の現像装置の予備動作でトナーの劣化を促進させるモード)でプリントアウトした。その際、初期と5000枚後耐久後と15000枚耐久後に後述の項目について画像評価を行った。

(1)帯電均一性

帯電均一性は以下の示す評価を行った。

即ち、初期と5000枚後及び初期と15000枚後のCRG内トナーの粒度分布測定を前述の重量平均粒径(D4)の測定方法に則って行い、得られた各々の重量平均粒径(D4)から下記式を基にその粒度変化率を算出して下記基準に基づいて評価を行った。各トナーの帯電分布が均一であるほど、耐久により各粒径のトナーが一様に消費されていくため、重量平均粒径(D4)の変化率は小さくなる。

初期の重量平均粒径(D4)/5000枚後(又は15000枚後)の重量平均粒径(D4)×100=粒度変化率(%)

(評価基準)

A:95≦粒度変化率(%)≦100

B:85≦粒度変化率(%)<95

C:75≦粒度変化率(%)<85

D:粒度変化率(%)<75

Aが最もよく、Dが最も悪い。

(2)低温定着性

トナーの載り量を0.60mg/cm2としたベタ画像を作像し、120℃から5℃おきに定着温度を変調して定着を行い、得られた定着画像をシンボル紙で、5往復、約100g荷重で察し、画像のはがれを反射濃度の低下率(%)で相加平均して10%以下となった温度を定着開始温度とした。

A:140℃未満(良好)

B:140℃以上145℃未満(実用上問題なし)

C:145℃以上150℃未満(実用限度)

D:150℃以上(実用上問題あり)

(3)耐高温オフセット性

記録材先端中央部にトナーを載り量0.60mg/cm2で、5cm×5cm面積のベタ画像を作像し、定着器通過時の記録材の通紙方向後端部に、ホットオフセット現象(定着画像の一部が定着器の部材表面に付着し、更に、次周回で記録材上に定着する現象)が生じた時点の定着加熱部表面の温度を測定し、ホットオフセット現象発生温度とし、以下の評価基準に基づいて評価した。

A:190℃以上(良好)

B:185℃以上190℃未満(実用上問題なし)

C:180℃以上185℃未満(実用限度)

D:180℃未満(実用上問題あり)

(4)カブリ

カブリの測定については、東京電色社製の反射濃度計、REFLECTMETER MODEL TC−6DSを使用して、標準紙及びプリントアウト画像の非画像部の反射率を測定した。測定で用いられるフィルターには、グリーンフィルターを用いた。測定結果から下記の式よりカブリを算出し、以下の基準で評価した。

カブリ(反射率:%)=標準紙上の反射率(%)−サンプル非画像部の反射率(%)

A:カブリ(反射率)が0.5%未満

B:カブリ(反射率)が0.5%以上1.0%未満

C:カブリ(反射率)が1.0%以上2.0%未満

D:カブリ(反射率)が2.0以上

評価上、Aが最もよく、Dが最も悪い。

(5)画像濃度

A4のカラーレーザーコピア用紙(キヤノン製、80g/m2)を転写材として用いて、ベタ画像を出力し、その濃度を測定(右上、右下、中心、左上、左下の5点平均)することにより評価した。尚、画像濃度は「マクベス反射濃度計 RD918」(マクベス社製)を用いて、原稿濃度が0.00の白地部分の画像に対する相対濃度を測定した。

A:画像濃度が1.45以上

B:画像濃度が1.30以上1.45未満

C:画像濃度が1.15以上1.30未満

D:画像濃度が1.15未満

評価上、Aが最もよく、Dが最も悪い。

(6)転写性

転写性の評価は初期と耐久後(15000枚出力後)の転写効率を測定することにより行った。転写効率は、ベタ黒画像転写後の感光体上の転写残トナーをマイラーテープによりテーピングしてはぎ取り、紙上に貼ったもののマクベス濃度の値をC、転写後定着前のトナーの載った紙上にマイラーテープを貼ったもののマクベス濃度をE、未使用の紙上に貼ったマイラーテープのマクベス濃度をDとし、近似的に以下の式で計算した。

転写性の基準は上記により求めた転写効率を以下の基準に基づいて判断した。

A:非常に良好(97%以上)

B:良好 (94〜97%未満)

C:実用可 (90〜94%未満)

D:実用不可 (90%未満)

転写効率は90%以上であれば問題のない画像である。

(7)トナー劣化

トナー劣化の評価は初期と5000枚後及び初期と15000枚後のベタ画像濃度の変化率を算出することで行った。即ち、得られた各々の濃度から下記式を基にその濃度変化率を算出して下記基準に基づいて評価を行った。

5000枚後(又は15000枚後)のベタ画像濃度/初期のベタ画像濃度×100=濃度変化率(%)

(評価基準)

A:95≦濃度変化率(%)≦100

B:85≦濃度変化率(%)<95

C:75≦濃度変化率(%)<85

D:濃度変化率(%)<75

Aが最もよく、Dが最も悪い。

(8)部材汚染

部材汚染は、現像剤担持体表面へのトナーや外添剤の固着の様子と、得られた画像への影響を目視で観察して、以下の基準で評価した。

A:未発生(固着なし)

B:固着がやや発生しているものの、画像への影響は少ない

C:固着があり、これによる画像ムラが僅かに生じているが実用上は問題が少ない。

D:固着が多量にあり、これによる画像ムラが生じている。実用上にも問題がある。

上記条件でトナー1を評価したところ、帯電均一性が良好であり、低温定着性や耐高温オフセット性も良好であった。また、カブリや濃度、転写性、あるいは部材汚染レベルも良好であった。詳細な結果を表2に示す。

<実施例2、3、5〜23、25及び27〜29並びに参考例4及び26>

実施例1と同条件で、トナー2〜23及び25〜29を評価した。詳細の結果を表2に示す。

<比較例1〜12>

実施例1と同条件で、比較トナー1〜12を評価した。詳細の結果を表2に示す。