この発明は、Al−Mg−Si系合金(6000系合金)からなる成形加工用の素板について、480℃以上の温度で高温成形する方法に関し、特に自動車用ボディパネル等として、高温成形加工後に室温に放置してから曲げ加工や塗装焼付け処理を施す用途における高温成形加工方法に関するものである。

近年に至り、自動車の車体の軽量化を主目的として、自動車のボディパネル用材料として、従来の鉄鋼材料に代えて、アルミニウム合金を使用することが多くなっている。しかしながら一般にアルミニウム合金は、鉄鋼材料と比較して成形性が劣るため、複雑かつ微細な形状を有する部材の成形加工には不向きとされており、そのためアルミニウム合金を自動車のボディパネルに使用することを躊躇うことも多かったのが実情である。

ところでアルミニウム合金を高温に加熱した状態では、成形性が大幅に向上することが知られており、そこで、常温では成形性に劣るアルミニウム合金であっても、高温、例えば480℃以上の高温度域で、ブロー成形等の成形加工を施して、複雑形状を有する自動車のボディパネル等に使用することが試みられている。この種の高温成形用のアルミニウム合金としては、既にAl−Mg系合金(5000系合金)やAl−Mg−Si系合金(6000系合金)が開発されており、例えば高温成形用のAl−Mg系合金の一例は、特許文献1に示され、また高温成形用のAl−Mg−Si系合金の一例は、特許文献2に開示されている。

これらの高温成形用アルミニウム合金のうちAl−Mg系合金は、Mgの固溶により強化した合金であり、成形後に強度を高めるための熱処理を施すことが不要である反面、高温成形後の強度レベルは耐力値で140MPa程度にとどまり、そのため自動車ボディパネルとして要求される強度レベルを満足できない場合が多かった。これに対しAl−Mg−Si系合金は、主要な構成元素であるMgとSiからなるMg2Si析出物を合金中に微細に析出させることにより強化するようにした合金であり、この種の合金において析出により強度を充分に高めるためには、合金を一旦高温に保持してMgとSiをマトリクス中に固溶させた後、比較的急速に冷却してMgとSiを過飽和に固溶させ、その後適切な温度に加熱保持する人工時効処理によってMg2Siを析出させるという、一連の熱処理が必要である。そしてAl−Mg−Si系合金では、上述のような一連の熱処理を行うことにより、170MPa以上の高い耐力値を得ることが可能であるため、例えば自動車ボディパネルのうちアウターパネルなどの如く、高い耐力が要求される部材に適していると考えられる。

しかしながら実際に高耐力のAl−Mg−Si系合金部材を製造する上では、種々の問題があった。例えば通常の自動車用ボディパネルの製造においては、前述の人工時効処理を、ボディパネルの塗装焼付け処理の際の加熱保持と兼ねて行なうことにより、製造上の効率化を図ることが行なわれているが、一般に塗装焼付け処理は、170℃において20分加熱の条件で行なうことが多く、このような条件は、人工時効処理としては低温かつ短時間の条件であるため、塗装焼付け処理と兼ねて人工時効処理を行なった場合、アルミニウム合金中で充分に析出が進行せず、そのため充分に高い耐力が得難くなるという問題がある。さらにこれに加えて、高温成形後に成形品を室温で保持すれば、合金中にMgとSiからなる低温クラスタと称される極微細な析出物が形成されてしまい、その場合、通常は塗装焼付け処理時に形成されて強度向上に寄与するタイプの析出物の量が不足して、塗装焼付け処理による強度上昇幅が大幅に小さくなってしまい、成形品の強度が不足してしまうという問題もあった。また、高温成形後の室温保持中に上述のような低温クラスタが生成されれば、曲げ加工性も大幅に低下してしまい、そのため高温成形後に長時間室温保持してから曲げ加工を行えば、曲げ部で割れが多発して成形不良が生じてしまうという問題もあった。そこで実際の製造工程においては、ボディパネル形状への高温成形後の室温保持時間をできるだけ短縮するべく、高温成形に引き続いて速やかに曲げ加工を含む組み立て、塗装、塗装焼付け処理を行わなければならないという時間的制約があり、そのため工程の管理に大きな困難があった。

上述のような問題に対し、特許文献3では、Snをアルミニウム合金に添加して、室温での低温クラスタ形成を遅滞させ、高温成形から塗装焼付け処理開始までの時間的猶予を24時間まで延長する技術が開示されている。しかしながら実際上は、時間的猶予が24時間では未だ不充分であって、高温成形後の組み立てと塗装を24時間以内で行うことは、工程管理上は相当な困難を伴なってしまうのが実情である。

また特許文献4では、高温成形直後に50〜100℃、好ましくは60〜90℃の温度範囲内に1〜24時間保持する予備時効処理を行なうことによって、塗装焼付け処理時における耐力の上昇を図る技術が開示されている。しかしながら、この特許文献4の技術の場合、高温成形後の予備時効処理に要する時間が最低でも1時間であり、通常の高温成形に要する10分程度の時間に比べて極端に長いため、ボディパネルの生産性が著しく低下してしまうという欠点がある。

さらに特許文献5では、高温成形後、70〜100℃の範囲内の温度に20℃/min以上の冷却速度で冷却して、その範囲内の温度で2〜24時間保持するという条件で予備時効処理を行なうことが示されている。しかしながらこの特許文献5の技術の場合も、前述の特許文献4の技術の場合と同様に、予備時効処理時間が2時間以上と極端に長いため、前記同様に生産性に対して大きな阻害要因となってしまう。

特開2004−225114号公報

特開平11−131165号公報

特開2003−301249号公報

特開2004−315913号公報

特開2007−39714号公報

この発明は以上の事情を背景としてなされたもので、Al−Mg−Si系合金板を成形用素材として用いて高温成形して成形品とし、さらに曲げ加工や、人工時効処理を兼ねた塗装焼付け処理を施して最終的に自動車用ボディパネル等の製品とするにあたり、通常の塗装焼付け処理条件でも、また高温成形終了から塗装焼付け処理までにたとえ長時間(但し通常は15日間以内)室温に放置されたとしても、塗装焼付け処理において充分に人工時効処理の効果を発揮させて最終的に高い耐力を得ることができ、さらには高温成形終了から曲げ加工までにたとえ長時間(但し通常は15日間以内)室温に放置されたとしても、曲げ加工において良好な曲げ加工性を示して、割れ発生等の成形不良の発生を防止することができ、なおかつ前述のように高温成形後、曲げ加工や塗装焼付け処理までに、最長15日間まで、長時間室温に放置可能とすることにより、工程管理を容易にし、しかも前述の特許文献4や特許文献5に示される技術の場合のような生産性を阻害する要因を排除した、新規な高温成形方法を提供することを課題としている。

本願発明者等は、前述の課題を解決するべく、種々実験・検討を重ねた結果、高温成形後に行なう予備時効処理の条件を、従来とは異なる条件に適正化することによって、前述の課題を一挙に解決し得ることを見出し、この発明をなすに至った。

具体的には、請求項1の発明の高温成形方法は、Mg0.3〜1.2%、Si0.4〜1.6%、Fe0.01〜0.4%を含有し、さらにMn0.01〜1.3%、Cr0.01〜0.3%、Zr0.01〜0.3%、Sc0.01〜0.5%、V0.01〜0.3%のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるAl−Mg−Si系合金板を成形用素材とし、その合金板について、480℃以上の温度域で成形加工を施した後、2℃/sec以上の冷却速度で、200℃以下50℃以上の温度域まで冷却し、引続き直ちに140〜240℃の範囲内の温度に、15分以下1秒以上保持する予備時効処理を行ない、その後、塗装焼付け処理を行うことを特徴とするものである。

また請求項2の発明は、Mg0.3〜1.2%、Si0.4〜1.6%、Fe0.01〜0.4%、Cu0.01〜1.0%を含有し、さらにMn0.01〜1.3%、Cr0.01〜0.3%、Zr0.01〜0.3%、Sc0.01〜0.5%、V0.01〜0.3%のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるAl−Mg−Si系合金板を成形用素材とし、その合金板について、480℃以上の温度域で成形加工を施した後、2℃/sec以上の冷却速度で、200℃以下の温度域まで冷却し、引続き直ちに140〜240℃の範囲内の温度に、15分以下1秒以上保持する予備時効処理を行ない、その後、塗装焼付け処理を行うことを特徴とするものである。

この発明によれば、高温成形直後に、通常の高温成形に要する時間とほぼ同程度の15分以内という極めて短い時間の予備時効処理を施すことにより、生産性を大きく阻害することなく、高い生産効率をもって成形品を製造することができ、しかも高温成形から曲げ加工、塗装焼付け処理までの室温放置時間がたとえ長時間化(但し通常は15日間以内)しても、塗装焼付け処理と兼ねて行う人工時効処理により、充分な耐力の上昇を図ることができるとともに、良好な曲げ加工性を維持して曲げ加工において割れ等の成形不良が発生することを未然に防止することができる。

以下にこの発明のAl−Mg−Si系合金の高温成形方法について詳細に説明する。

先ずこの発明で用いるAl−Mg−Si系合金(6000系合金)の成分組成の限定理由について以下に説明する。なお、Cuを実質的に含有しない場合とCuを含有する場合とでは、後に改めて説明するように、高温成形後の冷却の条件が若干異なることから、請求項1ではCuを実質的に含有しないAl−Mg−Si系合金を用いた場合について規定し、請求項2ではCuを含有するAl−Mg−Si系合金を用いた場合について規定した。なおこここでCuを実実的に含有しないとは、不純物としてのCuが0.01%未満存在する場合をも含むものとする。

Mg、Si:

MgおよびSiは、この発明で用いるAl−Mg−Si系合金において基本となる成分元素である。すなわちMgおよびSiは、いずれもアルミニウム合金板を高温成形するために480℃以上の高温に加熱すれば、マトリックス中に固溶し、さらに高温成形が完了した後に高い冷却速度で冷却すれば、マトリックス中に過飽和に固溶した状態となる。そしてその後の曲げ加工を含む組立ておよび塗装工程後に行なわれる塗装焼付け処理において170℃程度の温度で約20分間加熱されれば、過飽和に固溶していたMgおよびSiは、Mg2Si析出物としてマトリックス中に微細に析出して、材料の耐力の上昇に寄与する。このように塗装焼付け処理は耐力値向上のための人工時効処理を兼ねているが、この塗装焼付け処理により充分な耐力の上昇を図るために、Mg量は0.3〜1.2%の範囲内、Si量は0.4〜1.6%の範囲内とした。Mg量が0.3%未満またはSi量が0.4%未満の場合は、これらの元素の添加量が不充分であって、塗装焼付け処理時に析出するMg2Si析出物の密度が低くなり、そのため耐力が充分には上昇しなくなる。一方、Mgが1.2%を越えて添加された場合、またはSiが1.6%を越えて添加された場合には、高温成形後の冷却途中において、粗大なMg2Si粒子が結晶粒界上に高密度に析出してしまう。これらの粒界上の粗大な析出粒子は、高温成形した成形品を曲げ加工する際に、割れ発生の起点となるため、成形品の曲げ性が大幅に低下してしまう。そこでMg量、Si量の範囲を前述のように定めた。

Fe:

Feは、材料を溶解して鋳造する段階において、Fe−Al−Si等からなる数μmのサイズの粒子として晶出するのが通常である。この晶出粒子は、圧延加工後に行なわれる溶体化処理中または高温成形前の加熱保持時に生じる再結晶の核サイトとして機能することにより、材料中の再結晶核の数を増大させ、結果的に再結晶後の結晶粒を微細化させ、これにより高温変形時における変形機構として粒界すべりの寄与率を増大させ、高温成形性を向上させることができる。ここでFe量が0.01%未満では、晶出粒子の分布密度が小さいため、核生成サイトの数が少なく、その結果充分な結晶粒微細化の効果が得られず、一方Fe量が0.4%を越えれば、結晶粒微細化効果は得られるものの、晶出粒子のサイズが粗大となりかつその密度も大きくなるため、これらの晶出粒子を起点として高温成形時に合金内部で微小空洞が多数発生することにより、高温成形性が著しく低下してしまう。そこでFe量は0.01〜0.4%の範囲内とした。

Mn、Cr、Zr、Sc、V:

Mn、Cr、Zr、Sc、Vの各元素は、いずれも素材の製造工程において材料を高温に加熱保持する均質化処理時において、これらの元素を主成分とする10nm〜1μmのサイズの微細な分散粒子としてマトリックス中に均一に析出する。これらの微細な分散粒子は、高温成形中のアルミニウム合金中に動的に形成される結晶粒界および亜結晶粒界の移動をピン止めすることにより、高温変形組織を安定させて、高温成形中に粗大粒が発生することを抑制する。このような高温変形組織を安定化させるために必要な各元素の添加量は、Mn0.01〜1.3%、Cr0.01〜0.3%、Zr0.01〜0.3%、Sc0.01〜0.5%、V0.01〜0.3%の範囲であり、これらの元素のうち1種または2種以上をこの成分範囲内で添加する。これらの元素についての添加量が、Mn0.01%未満、Cr0.01%未満、Zr0.01%未満、Sc0.01%未満、V0.01%未満の場合には、分散粒子の分布密度が低いために、結晶粒界および亜結晶粒界の移動に対するピン止め効果が不充分となって、高温成形中に粗大粒が発生してしまい、これによって粗大粒発生箇所において外観不良や局部的な強度低下などの不具合が生じてしまう。一方これらの元素についての添加量が、Mn1.3%超、Cr0.3%超、Zr0.3%超、Sc0.5%超、V0.3%超の場合には、素材の製造プロセスにおける溶解および鋳造段階において、これらの過剰に添加された元素を主成分とする100μmを越えるサイズの巨大な晶出粒子が発生して、アルミニウム合金素材中に混入する。このような巨大な晶出粒子は、高温成形時に破断の起点となるため、アルミニウム合金素材の高温成形性が大幅に低下してしまう。そこでこれらの各元素の添加量範囲を前述のように規定した。

Cu:

Cuは人工時効処理を兼ねた塗装焼付け処理時に析出するMg2Siを微細かつ均一にする効果があり、そのためCuを添加することにより、塗装焼付け処理における耐力上昇幅が増大する。さらに、Cuの添加は、高温成形後に50℃未満の温度域まで冷却した際に形成される低温クラスタと称されるMgとSiからなる極微細析出物の形成を遅らせる効果がある。後に詳細に説明するように、この低温クラスタが析出してしまえば、塗装焼付け処理時の時効による効果が抑制されてしまい、耐力の上昇幅が大幅に低下するが、Cuを添加すれば低温クラスタの形成が遅れるため、耐力の上昇幅の低下を抑えることが可能となる。そこで請求項2、請求項4の各発明の高温成形方法の場合は、Cuを積極的に添加したAl−Mg−Si系合金を用いることとした。ここでCuを添加した場合には、前述のように低温クラスタの形成が遅れるため、高温成形後の冷却終了温度を50℃以下の低温としても、この冷却終了温度での保持時間が短時間であれば、塗装焼付け処理時の時効による耐力の向上幅が低下するようなことがない。この場合、冷却終了温度での保持時間は1時間以内であればよいが、高温成形後の曲げ加工性の向上と塗装焼付け処理時の耐力の上昇とをより充分に図るため、および生産性をより高めるためには、保持時間を5分以内とすることが好ましい。なおCuの添加量が0.01%未満では、Cu添加による上述の効果が充分に得られず、一方Cuの添加量が1.0%を越えれば、成形品の耐食性が大幅に低下してしまい、自動車ボディパネル等の腐食環境に曝される部材として不適当となるから、Cuを添加する場合のCu量は、請求項4に示すように0.01〜1.0%の範囲内とした。なおCuを積極的に添加しない請求項3の発明の場合も、不純物として0.01%未満のCuが含まれることがあることはもちろんである。

以上の各元素のほかは、基本的には不可避不純物およびAlとすればよいが、鋳塊組織を微細にするためにTi0.01〜0.15%を、単独あるいはB0.0001〜0.05%とともに添加することは許容される。但し、Ti添加量が0.10%を越え、かつB添加量が0.01%を越えれば、鋳造時にこれらを主成分とする粗大な化合物が晶出して、材料の特性ならびに靭性が大幅に低下してしまい、またTi添加量が0.15%を越えれば、鋳造時にTiAl3の粗大化合物が晶出し、材料の延性ならびに靭性が大幅に低下してしまう。さらにB添加量が0.05%を越えれば、鋳造時にTiB2 の粗大化合物が晶出し、材料の延性ならびに靭性が大幅に低下してしまう。そこでTiを単独で添加する場合のTi添加量は0.15%以下とすることが好ましく、またTiをBとともに添加する場合のTi量は0.10%以下、B量は0.01%以下とすることが好ましい。

また一般のAl−Mg−Si系合金においては、高温時効促進元素あるいは室温時効抑制元素であるAg、In、Cd、Be、あるいはSnを微量添加することがあるが、この発明の場合も微量添加であればこれらの元素の添加も許容され、それぞれ0.3%以下であれば特に所期の目的を損なうことはない。

次にこの発明の高温成形方法の具体的プロセスについて説明する。

成形を開始するにあたっては、成形用素材として、前述のような成分組成のAl−Mg−Si系合金板を用意する。なおこの成形用素材としてのAl−Mg−Si系合金板の製造方法自体は特に限定されるものではなく、常法に従って所定の成分の合金を溶解、鋳造し、必要に応じて均質化処理や面削を行ない、さらに熱間圧延、冷間圧延を行なって成形用素材としての板厚に仕上げれば良い。

このような成形用素材としてのAl−Mg−Si系合金について、先ずブロー成形等により高温成形を施す。ブロー成形法は、良く知られているように、ガス圧等の流体圧により成形用素材の板を金型に押付けて所定の形状に成形する方法であり、複雑かつ微細な形状に高温成形するために有利な方法であるが、これに限られるものではなく、高温プレス成形等を適用できることはもちろんである。

高温成形にあたっては、先ず素材のアルミニウム合金板を高温成形のための成形温度まで加熱する。このように成形温度まで加熱する際の加熱昇温速度は、生産効率を高めるために可及的に高くすることが望ましい。特に成形用素板としてのアルミニウム合金板が未再結晶の圧延ままの状態である場合には、昇温速度が高いほど、加熱保持中に生じる再結晶粒が微細となって成形性が良好となる。具体的な加熱昇温速度は特に限定しないが、通常は10℃/sec以上とすることが好ましく、生産効率をより高めるためには、加熱昇温に要する時間を、成形に要する時間(通常は15分以内)以下の短時間とすることが望ましい。また、加熱のための具体的手段も特に限定されるものではなく、具体的な成形方法(例えばブロー成形等)に応じて定めれば良く、例えば高温成形を行なうための成形機の内部に加熱前の常温の素板を直接セットして、成形機内で加熱しても、あるいは成形機とは別に設けた予備加熱装置において素板を加熱し、加熱後に成形機内にセットしても良い。

高温成形にあたっての成形温度(素材の成形時の温度)は、480℃以上とする必要があり、望ましくは500℃以上とする。その理由は次の通りである。

高温成形時においては、MgおよびSiをマトリックス中にできるだけ多量に固溶させることが必要である。すなわち、MgおよびSiの固溶量は、高温であるほど大きくなるから、高温成形後に室温近くまで冷却した際のMgおよびSiの過飽和度も、成形温度が高いほど大きくなり、その結果、塗装焼付け処理時の時効による耐力の上昇も大きくなる。さらに、成形温度が高いほど、成形性を阻害するマトリックス中の未固溶のMg、Siからなる粒子も減少するため、成形性も向上する。これらの効果を充分に発揮させるためには、成形温度を480℃とすることが必要であり、特に500℃以上で顕著な効果が得られる。成形温度が480℃未満の場合は、Mg、Siの過飽和度が小さいため、塗装焼付け処理時において時効により析出するMg2Siの析出密度が小さくなって、耐力の上昇も小さくなってしまい、またこの場合未固溶のMg、Siからなる粒子によって成形性が低下して、複雑形状の部材を成形することが困難となってしまう。なお高温成形における成形温度が590℃を越える場合には、アルミニウム合金板の一部に局部溶融が生じて、その部分に変形が集中することにより、成形性が大幅に低下してしまう。そこで成形温度の上限は590℃以下とすることが好ましい。

なおまた、高温成形に要する時間についてはこの発明では特に規定しないが、生産効率上はできるだけ短時間とすることが望ましい。この発明の方法の場合、後述するように予備時効処理を15分以内の短時間で行なうことから、成形時間についても15分以下の短時間とすることが好ましいが、生産効率をさほど重視しない場合には、15分以上でも差し支えない。

高温成形完了後の冷却については、この発明の方法では、2℃/sec以上の冷却速度とする必要がある。これは、高温成形完了後にできるだけ急速に冷却することにより、成形温度で固溶していたMg、Siを、マトリックス中により多く過飽和に固溶させるためである。冷却速度が2℃/sec未満の場合には、冷却途中で粗大なMg2Si粒子が結晶粒界上に多数析出してしまい、これらの結晶粒界上の析出粒子は、高温成形後に行なわれる曲げ加工時に割れの起点となり、曲げ加工性を大幅に低下させてしまう。そのため冷却速度は高いほど好ましく、前述のように2℃/sec以上、より好ましくは5℃/sec以上とする。なお冷却手段としては、水冷、ミスト冷却、強制空冷などの方法から適宜選択すればよい。

上述のように480℃以上、好ましくは500℃以上の成形温度で成形して2℃/sec以上、好ましくは5℃/sec以上の冷却速度で冷却する際の冷却終了温度は、その上限を200℃とする。一方、冷却終了温度の下限に関しては、Cuを含むAl−Mg−Si系合金と、Cuを実質的に含まないAl−Mg−Si合金とでは異なり、Cuを実質的に含まない合金の場合(請求項1)には冷却終了温度の下限を50℃とし、一方Cuを含む合金の場合(請求項2)は特に冷却終了温度の下限は定めない。すなわち、Cuを実質的に含まない合金の場合は、成形完了直後から2℃/sec以上、好ましくは5℃/sec以上の冷却速度で200℃〜50℃の範囲内の温度まで冷却し、一方、Cuを含む合金の場合は、成形完了直後から2℃/sec以上、好ましくは5℃/sec以上の冷却速度で200℃以下の任意の温度まで冷却すればよい。

このように冷却終了温度を定めた理由について次に詳細に説明する。

高温成形して前述のように、2℃/sec以上、好ましくは5℃/sec以上の冷却速度で冷却した後には、それに引続いて直ちに140〜240℃の範囲内の温度で予備時効処理を行なうが、冷却終了温度が200℃より高い場合には、引続いて行なわれる予備時効処理に移行する間に、結晶粒界上に粗大なMg2Si粒子が析出してしまう。この粒界上析出物は、その後に行なわれる曲げ加工において割れの起点となって、曲げ性を大幅に低下させてしまう。そこで高温成形後の冷却終了温度の上限は200℃とした。

ところでCuを実質的に含まないAl−Mg−Si系合金の場合、高温成形後に2℃/sec以上の冷却速度で50℃未満の温度域まで冷却されて、その温度域で保持されれば、短時間であっても低温クラスタと称されるMgおよびSiよりなる極微細な析出物が形成されてしまう。この低温クラスタは、これより高い温度域で形成される高温クラスタとは異なり、その後の塗装焼付け処理時に、耐力の上昇に寄与する微細なMg2Si析出物へと直接的には変化しない。そのため、50℃未満の温度域まで冷却されて多量の低温クラスタが形成されてしまえば、その後の塗装焼付け処理時の時効によって析出する析出物が減少して、耐力値の上昇が小さくなってしまう。そこでCuを実質的に含まないAl−Mg−Si系合金を用いる場合について規定した請求項1に係る発明の場合は、上述のように低温クラスタが形成される温度範囲を避けるべく、冷却終了温度を50〜200℃の範囲としたのである。なお、Cuを実質的に含まないAl−Mg−Si系合金の場合、冷却終了温度は、より好ましくは50〜120℃の温度範囲が最適である。これは、冷却終了温度をより低温とすることによって、高温成形温度で合金中に形成された原子空孔を、より多数合金中に凍結保持することができ、このように凍結保持された原子空孔は、引続き行なわれる予備時効処理中における高温クラスタの形成を促進して、予備時効処理の効果を高めることができるからである。以上のように、Cuを実質的に含まないAl−Mg−Si系合金を用いた場合には、高温成形直後の冷却の終了温度を厳密に制御することが、その後の塗装焼付け処理時において耐力値の大幅な上昇幅を確保するために重要である。

一方、Cuを含むAl−Mg−Si系合金を用いる場合について規定した請求項2に係る発明の方法の場合には、50℃未満の冷却終了温度まで冷却しても、直ちには低温クラスタが形成されることはないため、冷却終了温度については200℃以下の広い温度範囲から、適宜冷却終了温度を決めることができる。

高温成形後の冷却により成形品の温度が所定の冷却終了温度まで下がった後には、直ちに次の予備時効処理を開始する。ここで「直ちに」とは、この発明の場合、目標とする冷却終了温度に到達後、10分以内のできるだけ速やかに、より好ましくは5分以内のできるだけ速やかに予備時効を開始させることを意味する。目標冷却終了温度到達後、10分を越えて保持することは、いたずらに生産効率を阻害するだけである。なお生産効率上は、より好ましくは、目標とした冷却終了温度到達後1分以内に予備時効を開始することが望ましい。

予備時効処理では、材料を140〜240℃の範囲内の温度に15分以下1秒以上保持すればよいが、生産効率を重視する場合には、予備時効処理温度で5分以内の保持とすることが好ましい。

このような予備時効処理における140〜240℃の温度域での保持中には、MgおよびSiからなる高温クラスタが形成される。この高温クラスタは、前述の50℃未満の温度域で形成される低温クラスタとは異なり、その後に行なわれる塗装焼付け処理時の時効中に微細なMg2Si析出物へと直接変化することにより、耐力の上昇に寄与する。またこの高温クラスタを形成しておけば、その後の室温保持中における低温クラスタの形成が大幅に遅滞され、その結果、高温成形および予備時効処理を行なった後に、成形品の曲げ加工性が良好な状態、および塗装焼付け処理による耐力の上昇幅が大きくなる状態が、最長15日間もの長い期間維持されることになる。これにより、成形加工および予備時効処理後に行なわれる曲げ加工を含む組立て工程、ならびに塗装および塗装焼付け処理工程での工程管理が、従来の技術と比して大幅に容易となる。すなわち従来の技術では、このような高温クラスタの生成については、この発明の場合よりも低温の50〜100℃の温度範囲で1〜24時間(特許文献4)、あるいは70〜100℃の温度範囲で2〜24時間(特許文献5)といういずれも著しい長時間をかけて行なわれていたが、この発明の方法では、これを大幅に短縮して、成形に要する時間とほぼ同程度の15分以下の短時間とすることにより、高温成形後の予備時効処理を含む一連の工程を大幅に効率化したことに大きな意義がある。

なお、この発明の方法の場合、前述のように高温成形および予備時効処理後から曲げ加工および塗装焼付け処理を行なうまでの時間を15日間とすることができるが、より好ましくは10日間以内とすることが適切である。これは、予備時効処理を適切に行なって高温クラスタを充分に生成させた場合でも、その後の室温保持中に低温クラスタが徐々にではあるが生成されてしまい、曲げ加工性および塗装焼付け処理時の耐力向上幅がわずかずつ低下してしまうおそれがあるからである。ここで、予備時効処理後15日を越える長期間室温に保持された場合には、曲げ性の低下が許容範囲を越えてしまって、曲げ加工時に割れが発生してしまい、またこれに加えて時効処理時の耐力上昇幅が低下して、塗装焼付け処理による耐力値の上昇幅が30MPa未満となってしまう。したがって予備時効処理後は、できるだけ速やかに曲げ加工および塗装焼付け処理を行なうことが望ましい。

またここで、予備時効処理温度が140℃未満の場合には、予備時効処理時に充分な密度で高温クラスタを形成することができないため、塗装焼付け処理時の耐力の上昇が不充分となり、一方予備時効処理温度が240℃を越える場合には、予備時効処理中にアルミニウム合金中の結晶粒界上に粗大なMg2Si粒子が多数析出し、その粒界上の析出粒子がその後に行なわれる曲げ加工時に割れの起点となって、曲げ性が大幅に低下してしまう。

また予備時効処理時間が15分間を越える場合には、生産効率が低下してしまうばかりでなく、生成した高温クラスタの一部が微細なMg2Si析出物へ変化して、耐力が上昇してしまい、その結果成形品の延性が著しく低下して、曲げ性が大幅に低下してしまう。一方予備時効処理時間が1秒未満の場合には、高温クラスタが充分な密度で形成されず、その後の室温保持中に低温クラスタが高密度で形成されてしまう。既述のように、この低温クラスタは、その後の塗装焼付け処理時において、耐力の上昇に寄与する微細なMg2Si析出物へと直接的には変化しないため、Mg2Si析出物の密度が低くなり、塗装焼付け処理による耐力値の向上が充分に得られず、成形品の強度が不足してしまう。また室温保持中の低温クラスタの形成に伴ない、曲げ性が低下していく。このため、高温成形および予備時効処理後から曲げ加工および塗装焼付け処理を行なうまでの時間を最長15日間の長時間とすることができなくなる。但し、冷却終了温度から予備時効処理温度まで加熱または冷却により昇温または降温される際に5秒以上の時間を要する場合には、実質的に予備時効処理温度近傍で充分な時間保持されることになるため、予備時効処理としての見かけ上の保持時間が1秒以下であっても、得られる効果に大差はない。

なお予備時効処理のための昇温速度、冷却速度については特に限定しないが、性能安定性を確保するためには、通常は2℃/sec以上とすることが好ましい。

以上のようにして予備時効処理を施した成形品には、自動車のボディパネル等の最終製品とするため、曲げ加工を含む組立て作業や塗装および塗装焼付け処理を施すのが通常である。曲げ加工は、最終製品に要求される形状に応じて行なえば良いが、自動車用ボディパネルの場合、その縁部等について苛酷な曲げ加工を施すことが要求されることが多い。しかるに前述のようにして予備時効処理を施した後、最長15日間以内、好ましくは10日間以内の成形品であれば、良好な曲げ性を保持して苛酷な曲げ加工においても割れ等の成形不良が発生することを防止することができる。また塗装焼付け処理は、人工時効処理としては比較的低温短時間の170℃×20分の条件で行なわれるのが通常であるが、このような条件の塗装焼付け処理においても、予備時効処理後15日間以内、好ましくは10日間以内であれば、塗装焼付け処理において充分に時効効果を生ぜしめて、30MPa以上の耐力上昇を図り、最終的に170MPa以上の耐力値を得ることが可能となる。

以下にこの発明の実施例を比較例とともに記す。なお以下の実施例は、この発明の効果を説明するためのものであり、実施例記載のプロセスおよび条件がこの発明の技術的範囲を限定するものではない。

[実施例1]

表1の合金番号1〜9に示す化学成分を有するアルミニウム合金を溶解し、DC鋳造法により常法に従って鋳塊を製造し、530℃にて8時間の条件で均質化処理を行なった後、鋳塊の面削を行ない、500℃に加熱して熱間圧延を開始し、280℃で板厚を4mmとして熱間圧延を終了し、次いで冷間圧延を施して板厚1mmの合金板を作製した。

これらの合金板について、高温成形として次に説明する条件で高温ブロー成形を行なった。

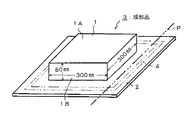

すなわち、高温成形用金型としては、図1に示すように頂頭部1の平面部1Aが300mm×300mmの大きさで、側壁部1Bの高さが80mmであり、平面状フランジ部2を有するフランジ付き角筒形状の成形品3が得られるような金型を用いた。そして前述の各合金板を、予備加熱処理により530℃の温度まで10℃/secの昇温速度で予備加熱した後、合金板を高温ブロー成形機にセットして、成形温度530℃にて高温成形を行なった。ここで高温成形は、セットした合金板の片側からガス圧を付与して、合金板を反対面に置かれた金型形状に沿わせて変形させるブロー成形法により行なった。具体的には、合金板をセットした後、ガス圧を1気圧から10気圧まで1分間で昇圧して、10気圧の状態で1分間保持し、合計2分間の高温成形を行なった後に、ガス圧を1気圧まで減圧した。その後、成形品を冷却速度10℃/secで90℃まで冷却してから、直ちに予備時効処理用の加熱炉に成形品を投入して、180℃で60sec保持する予備時効処理を行なった。なおこの予備時効処理の昇温速度、冷却速度は、いずれも2℃/secである。予備時効処理完了後には、成形品を加熱炉から取り出し、室温まで放冷した。

以上のようにして得られた成形品を室温に10日間保持した後、成形品の曲げ加工性を確認するために、図1のラインPで示す位置において成形品の押さえ部4を切り落とし、図2のQで示す位置で成形品の端部の曲げ加工を行なった。またフランジ付き角筒成形品の頂頭部1の300mm×300mmの平面部1Aから圧延方向と平行な方向にJIS5号引張試験片を採取して、引張試験を行ない、成形後に室温で10日間保持した時点での耐力を調べた。さらに同様の条件で成形して、10日間室温で保持した成形品について、塗装焼付け処理の条件に相当する170℃で20分間の条件で時効処理を行なった後、成形品3の頂頭部1の300mm×300mmの平面部1AからJIS5号引張試験片を圧延方向と平行な方向に採取し(その採取位置を図2の符号Sで示す)、引張試験を行なって塗装焼付け処理相当の時効処理後の耐力を調べた。

ここで、成形品の曲げ加工性を確認するために行なった曲げ加工については以下のように行なった。

すなわち、切断箇所から10mm幅で、成形品の端部を90°の角度となるまで曲げ半径0.8mmで折り曲げた。さらに成形品の端部を135°の角度まで折り曲げた後、内側にインナーパネル挿入することを想定して板厚1.0mmの板を挿入し、この板を挟み込むように端部を180°の角度まで折り曲げて密着させた。その後図2に示す曲げ加工部Qの外側をルーペで目視確認して、割れが発生していない場合に曲げ加工性が良好と判定し、割れが発生している場合に曲げ加工性が不良であると判定した。

また成形品を室温で10日間保持した後の塗装焼付け処理に相当する時効処理を行なう前の成形品の耐力値と、塗装焼付け処理に相当する時効処理を行なった後の成形品の耐力値を比較して、30MPa以上の耐力値の向上があった場合には、塗装焼付け処理により充分な耐力値の向上があるものと判定した。また塗装焼付け処理に相当する時効後の成形品の耐力値が170MPa以上の場合に、ボディシートとして適用が可能であると判定した。さらに総合的な判断として、曲げ加工性が良好でかつこれら二つの耐力値の判定基準を満たす場合に、ボディパネル用の成形品として、より適していると判定した。

これらの試験結果、判定結果を表2に示す。

本発明例の合金1〜5は、いずれもこの発明で規定する成分組成の範囲内の合金を用い、この発明で規定する条件にて高温成形およびその後の冷却、予備時効処理を行なったものである。これらの本発明例では、高温成形後10日間室温保持後に行なった曲げ加工において、曲げ部の外側で割れが生じることはなく、良好な曲げ性を示した。また高温成形後10日間室温保持後において、塗装焼付け処理相当の時効後の耐力は、塗装焼付け処理相当の時効前の耐力と比較して30MPa以上向上していて、塗装焼付け処理相当の時効により充分な耐力値の上昇が認められ、なおかつ塗装焼付け処理相当の時効処理後耐力として、170MPa以上の高い耐力値が得られた。

一方比較例6の合金は、この発明で規定する合金のSi量範囲を越えた量のSiを含有しているものであり、この場合は高温成形後の冷却途中において粗大なMg2Si粒子が結晶粒界上に高密度で析出し、これらの粒界上の粗大な析出粒子が、高温成形した成形品を曲げ加工する際に割れ発生の起点となり、成形品の曲げ性が不良となった。

また比較例7の合金は、この発明で規定するMg量範囲を越えた量のMgを含有しているものであり、この場合にも、高温成形後の冷却途中において粗大なMg2Si粒子が結晶粒界上に高密度で析出し、これらの粒界上の粗大な析出粒子が、高温成形した成形品を曲げ加工する際に割れ発生の起点となり、成形品の曲げ性が不良となった。

さらに比較例8の合金は、Mg量がこの発明で規定するMg量範囲よりも少なく、そのため塗装焼付け処理相当の時効処理によって析出するMg2Si析出物の密度が低くなり、塗装焼付け処理相当の時効処理後の耐力値が170MPa未満となってしまった。

また比較例9の合金は、Si量がこの発明で規定するSi量範囲よりも少ないものであり、この場合も塗装焼付け処理相当の時効処理によって析出するMg2Si析出物の密度が低くなり、塗装焼付け処理相当の時効処理後の耐力値が170MPa未満となってしまった。

[実施例2]

表3の合金番号10、11で示す2種類の化学成分のアルミニウム合金を溶解し、DC鋳造法により常法に従って鋳塊を製造し、530℃にて8時間の条件で均質化処理を行なった後、鋳塊の面削を行ない、500℃に加熱して熱間圧延を開始し、280℃で板厚を4mmとして熱間圧延を終了し、次いで冷間圧延を行なって板厚1mmの合金板を作製した。

これらの合金板について、次に説明する条件で高温ブロー成形およびその後の冷却、予備時効処理を行なった。高温ブロー成形については、前述の実施例1の場合と同様に、平面部が300mm×300mmの大きさで、高さが80mmのフランジ付き角筒形状の成形品が得られる金型を用い、実施例1の場合と同様に高温ブロー成形機にセットした合金板の片側からガス圧を付与して、ガス圧を1気圧から10気圧まで1分間で昇圧して、10気圧の状態で1分間保持し、合計2分間の高温成形を行なった後に、ガス圧を1気圧まで減圧する方法を適用した。具体的な成形条件としては、先ず予備加熱として、合金板を所定の成形温度まで10℃/secの昇温速度で加熱後、合金板を成形機にセットした。その後、実施例1の場合と同様に所定の成形温度で成形を完了させた後、所定の冷却速度にて、所定の冷却終了温度まで冷却後、直ちに所定の予備時効処理温度にて所定時間予備時効処理を行ない、室温まで冷却した。このような実施例のプロセスについて、成形温度、冷却速度、冷却終了温度、予備時効処理温度、予備時効処理時間、予備時効後に曲げ加工および塗装焼付け相当処理を行なうまでに経過した日数の条件を、表4にまとめて示す。

これらの成形品を室温で所定の日数保持した後、塗装焼付け処理相当の時効処理前における曲げ加工性を確認するために、前述の実施例1と同じ方法で、成形品の端部について曲げ加工を行ない、曲げ加工部での割れ発生の有無を調べた。また実施例1の場合と同じ方法により、塗装焼付け処理相当の時効処理前の成形品の耐力を調べた。さらに上記条件で高温成形および冷却、予備時効処理を行なった成形品について、室温で所定の日数保持した後に、塗装焼付け処理の条件に相当する170℃で20分間の条件で時効処理を行なった後、実施例1と同じ方法によって、成形品の耐力値を調べた。これらの試験の結果得られた曲げ性、耐力を、表5にまとめて示す。総合的な判断として、実施例1の場合と同様に、曲げ性が良好でかつこれら2つの耐力値の判定基準を満たす場合に、ボディパネル用の成形品として適していると判定した。

比較例である条件1の場合は、成形温度がこの発明で規定する範囲よりも低く、そのため、マトリックス中に未固溶のMgおよびSiが多数存在し、Mg、Siの固溶量が少なくなったため、高温成形後の曲げ性が不良となり、また塗装焼付け処理相当の時効処理による耐力の上昇が少なかった。これに対し本発明例である条件2、3、4の場合は、いずれも成形温度がこの発明で規定する範囲内であり、この場合は曲げ性、耐力値ともに良好となった。

また同じく本発明例である条件5、条件6も、高温成形後の冷却速度をはじめ、すべての条件がこの発明の範囲内のものであり、この場合も曲げ性、耐力ともに良好となった。これに対し比較例である条件7の場合は、高温成形後の冷却速度がこの発明で規定する範囲よりも小さく、そのため冷却途中に粗大なMg2Si粒子が結晶粒界上に多数析出してしまい、これらの結晶粒界上の析出粒子が、高温成形後に行なわれる曲げ加工時に割れの起点となり、曲げ加工性が大幅に低下し、さらには、マトリックス中の固溶Mg量、固溶Si量が少なくなったため、塗装焼付け処理相当の時効による耐力の向上が小さくなってしまった。

また比較例である条件8は、特にCuを含有しないAl−Mg−Si系合金を用いて、高温成形後の冷却終了温度の条件がこの発明で規定する冷却終了温度を越えたものである。この場合は、引続いて行なわれる予備時効処理温度に移行する間に結晶粒界上に粗大なMg2Si粒子が多数析出し、この粒界上の析出粒子がその後に行なわれる曲げ加工時に割れの起点となって、曲げ性が大幅に低下した。これに対し本発明例である条件9、条件10および条件11は、同様にCuを含有しないAl−Mg−Si系合金を用い、高温成形後の冷却終了温度の条件をはじめとするすべての条件をこの発明の範囲内としたものであり、これらの場合は、曲げ性、耐力ともに良好であった。一方、比較例である条件12は、Cuを含有しないAl−Mg−Si系合金を用い、高温成形後の冷却終了温度が請求項2の発明で規定する範囲よりも低かったものであり、この場合は、冷却終了温度である40℃付近の温度域でMgとSiよりなる低温クラスタが多数形成され、その低温クラスタはその後の塗装焼付け処理に相当する時効によって耐力の増加に寄与する微細なMg2Si析出物には直接変化しないため、塗装焼付け処理に相当する時効処理による耐力の上昇が小さくなってしまった。

さらに本発明例である条件13および条件14は、いずれもCuを含有するAl−Mg−Si系合金を用い、高温成形後の冷却終了温度条件をはじめとするすべての条件をこの本発明の範囲内としたものであり、この場合は曲げ性、耐力ともに良好であった。

そしてまた比較例である条件15は、予備時効処理温度がこの本発明の範囲よりも低温であり、そのため予備時効処理時に充分にクラスタが形成されず、塗装焼付け処理相当の時効処理による耐力の上昇が小さかった。これに対して本発明例である条件16、条件17、条件18は、いずれも予備時効処理温度をはじめとするすべての条件もがこの本発明の範囲内のものであり、この場合は曲げ性、耐力ともに良好となった。また比較例である条件19は、予備時効処理温度がこの本発明で規定する範囲よりも高温であったものであり、この場合は、予備時効処理中にアルミニウム合金中の結晶粒界上に100〜1000nmの粗大なMg2Si粒子が多数析出し、その粒界上の析出粒子がその後に行なわれる曲げ加工時に割れの起点となり、曲げ性が大幅に低下してしまった。

さらに本発明例である条件20〜22は、いずれも予備時効処理後の曲げ加工および塗装焼付け処理相当の人工時効処理を行なうまでの経過日数条件をはじめとするすべての条件がこの発明の範囲内のものであり、この場合は、曲げ性、耐力ともに良好であった。これに対して比較例である条件23は、予備時効処理後、曲げ加工および塗装焼付け処理相当の時効処理を行なうまでの経過日数がこの発明で目標としている15日間を越えており、そのため予備時効処理後の室温保持中に低温クラスタが多数生成されて、曲げ加工性が大幅に低下し、曲げ性が不良となってしまい、また塗装焼付け処理に相当する時効処理による耐力の上昇も不充分となった。

この発明の実施例による成形品の形状を示す斜視図である。

図1に示す成形品に曲げ加工を施した状態を示す斜視図である。

符号の説明

1 成形品

Q 曲げ加工部