JP5072197B2 - レーザ照射装置およびレーザ照射方法 - Google Patents

レーザ照射装置およびレーザ照射方法 Download PDFInfo

- Publication number

- JP5072197B2 JP5072197B2 JP2005173715A JP2005173715A JP5072197B2 JP 5072197 B2 JP5072197 B2 JP 5072197B2 JP 2005173715 A JP2005173715 A JP 2005173715A JP 2005173715 A JP2005173715 A JP 2005173715A JP 5072197 B2 JP5072197 B2 JP 5072197B2

- Authority

- JP

- Japan

- Prior art keywords

- laser

- path

- irradiation apparatus

- irradiation

- semiconductor film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 34

- 239000004065 semiconductor Substances 0.000 claims description 87

- 239000013078 crystal Substances 0.000 claims description 46

- 230000003287 optical effect Effects 0.000 claims description 21

- 238000002425 crystallisation Methods 0.000 claims description 16

- 230000008025 crystallization Effects 0.000 claims description 16

- 239000011521 glass Substances 0.000 claims description 13

- 229910052775 Thulium Inorganic materials 0.000 claims description 10

- 229910052769 Ytterbium Inorganic materials 0.000 claims description 10

- 229910052804 chromium Inorganic materials 0.000 claims description 10

- 229910052691 Erbium Inorganic materials 0.000 claims description 9

- 229910052779 Neodymium Inorganic materials 0.000 claims description 9

- 230000010355 oscillation Effects 0.000 claims description 9

- 229910052715 tantalum Inorganic materials 0.000 claims description 9

- 229910052751 metal Inorganic materials 0.000 claims description 7

- 239000002184 metal Substances 0.000 claims description 7

- 239000002019 doping agent Substances 0.000 claims description 5

- 239000010979 ruby Substances 0.000 claims description 5

- 229910001750 ruby Inorganic materials 0.000 claims description 5

- 229910052594 sapphire Inorganic materials 0.000 claims description 4

- 239000010980 sapphire Substances 0.000 claims description 4

- 230000008859 change Effects 0.000 claims description 3

- 239000007787 solid Substances 0.000 claims description 3

- 239000010408 film Substances 0.000 description 110

- 239000000758 substrate Substances 0.000 description 52

- 238000004519 manufacturing process Methods 0.000 description 16

- 238000005224 laser annealing Methods 0.000 description 13

- 238000009826 distribution Methods 0.000 description 12

- 238000000137 annealing Methods 0.000 description 11

- 229910052581 Si3N4 Inorganic materials 0.000 description 9

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 9

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 8

- 229910052710 silicon Inorganic materials 0.000 description 8

- 239000010703 silicon Substances 0.000 description 8

- 239000002585 base Substances 0.000 description 7

- 239000012535 impurity Substances 0.000 description 7

- 230000008569 process Effects 0.000 description 7

- 239000010949 copper Substances 0.000 description 6

- 239000007789 gas Substances 0.000 description 6

- 239000010931 gold Substances 0.000 description 6

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- 229910052802 copper Inorganic materials 0.000 description 5

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 5

- 229910052737 gold Inorganic materials 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 230000001678 irradiating effect Effects 0.000 description 5

- 238000003491 array Methods 0.000 description 4

- 239000010409 thin film Substances 0.000 description 4

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 3

- 229910052783 alkali metal Inorganic materials 0.000 description 3

- 150000001340 alkali metals Chemical class 0.000 description 3

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 3

- 150000001342 alkaline earth metals Chemical class 0.000 description 3

- 229910021417 amorphous silicon Inorganic materials 0.000 description 3

- 230000008901 benefit Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 239000004973 liquid crystal related substance Substances 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 239000011159 matrix material Substances 0.000 description 3

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 239000010453 quartz Substances 0.000 description 3

- 229910052814 silicon oxide Inorganic materials 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 2

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- UMIVXZPTRXBADB-UHFFFAOYSA-N benzocyclobutene Chemical compound C1=CC=C2CCC2=C1 UMIVXZPTRXBADB-UHFFFAOYSA-N 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 230000003197 catalytic effect Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000005284 excitation Effects 0.000 description 2

- 229910052732 germanium Inorganic materials 0.000 description 2

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical group FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 150000001338 aliphatic hydrocarbons Chemical group 0.000 description 1

- 239000005407 aluminoborosilicate glass Substances 0.000 description 1

- 150000004945 aromatic hydrocarbons Chemical group 0.000 description 1

- 201000009310 astigmatism Diseases 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 1

- 238000005401 electroluminescence Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 230000005669 field effect Effects 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 238000005468 ion implantation Methods 0.000 description 1

- 230000009191 jumping Effects 0.000 description 1

- 238000013532 laser treatment Methods 0.000 description 1

- 239000010410 layer Substances 0.000 description 1

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 230000010287 polarization Effects 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- -1 silicon oxide) Chemical compound 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 230000003685 thermal hair damage Effects 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02367—Substrates

- H01L21/0237—Materials

- H01L21/02425—Conductive materials, e.g. metallic silicides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02367—Substrates

- H01L21/0237—Materials

- H01L21/0242—Crystalline insulating materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02367—Substrates

- H01L21/0237—Materials

- H01L21/02422—Non-crystalline insulating materials, e.g. glass, polymers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02436—Intermediate layers between substrates and deposited layers

- H01L21/02439—Materials

- H01L21/02488—Insulating materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02524—Group 14 semiconducting materials

- H01L21/02532—Silicon, silicon germanium, germanium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02672—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using crystallisation enhancing elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

- H01L21/02678—Beam shaping, e.g. using a mask

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

- H01L21/02683—Continuous wave laser beam

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

- H01L21/02686—Pulsed laser beam

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02691—Scanning of a beam

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/26—Bombardment with radiation

- H01L21/263—Bombardment with radiation with high-energy radiation

- H01L21/268—Bombardment with radiation with high-energy radiation using electromagnetic radiation, e.g. laser radiation

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D86/00—Integrated devices formed in or on insulating or conducting substrates, e.g. formed in silicon-on-insulator [SOI] substrates or on stainless steel or glass substrates

- H10D86/01—Manufacture or treatment

- H10D86/021—Manufacture or treatment of multiple TFTs

- H10D86/0221—Manufacture or treatment of multiple TFTs comprising manufacture, treatment or patterning of TFT semiconductor bodies

- H10D86/0223—Manufacture or treatment of multiple TFTs comprising manufacture, treatment or patterning of TFT semiconductor bodies comprising crystallisation of amorphous, microcrystalline or polycrystalline semiconductor materials

- H10D86/0229—Manufacture or treatment of multiple TFTs comprising manufacture, treatment or patterning of TFT semiconductor bodies comprising crystallisation of amorphous, microcrystalline or polycrystalline semiconductor materials characterised by control of the annealing or irradiation parameters

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Optics & Photonics (AREA)

- High Energy & Nuclear Physics (AREA)

- Materials Engineering (AREA)

- Electromagnetism (AREA)

- Toxicology (AREA)

- Health & Medical Sciences (AREA)

- Recrystallisation Techniques (AREA)

- Thin Film Transistor (AREA)

Description

2 シリンドリカルレンズアレイ

3 シリンドリカルレンズアレイ

4 シリンドリカルレンズアレイ

5 シリンドリカルレンズアレイ

6 シリンドリカルレンズアレイ

7 ミラー

8 ダブレットシリンドリカルレンズ

9 照射面

11 レーザ発振器

12 ミラー

13 凸レンズ

14 ビーム

15 照射面

101 レーザ発振器

102 偏光板

103 偏光板

104 ミラー

105 凸レンズ

106 非単結晶半導体膜

107 基板

108 X軸ステージ

109 Y軸ステージ

110 回折光学素子

120 ビーム

121 入射光

1000 基板

1001 下地膜

1002 非晶質半導体膜

1003 結晶性半導体膜

1005 凸レンズ

1006 半導体膜

1007 ゲート絶縁膜

1008 ゲート電極

1009 ソース領域

1010 ドレイン領域

1011 LDD領域

1012 Nチャネル型TFT

1013 Pチャネル型TFT

1014 Nチャネル型TFT

1015 絶縁膜

1016 絶縁膜

1017 配線

1018 絶縁膜

1101 筐体

1102 支持台

1103 表示部

1104 スピーカー部

1105 ビデオ入力端子

1111 筐体

1112 表示部

1113 キーボード

1114 外部接続ポート

1115 ポインティングマウス

1121 筐体

1122 表示部

1123 操作キー

Claims (11)

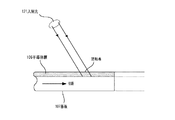

- レーザ発振器と、ビーム強度可変手段と、凸レンズまたは回折光学素子を有し、

レーザ光を非単結晶半導体膜の照射面に対して斜め方向に入射するように設定されたレーザ照射装置であり、

前記レーザ光は、矩形状、線状または楕円状であり、前記照射面に対し往路と前記往路に対し180度反対方向の復路で照射領域を移動して相対的に走査するとともに、

前記ビーム強度可変手段は、前記照射面が前記レーザ光の入射方向と反対方向に移動する前記往路または前記復路時の前記レーザ光のビーム強度を、前記照射面が前記レーザ光の入射方向と同方向に移動する前記復路または前記往路時の前記レーザ光のビーム強度より弱くして前記非単結晶半導体膜を結晶化し、前記往路と前記復路で前記ビーム強度を変えないものに比べて前記往路及び前記復路での結晶化の均一性を向上することを特徴とするレーザ照射装置。 - 請求項1において、前記凸レンズまたは前記回折光学素子を通過して前記照射面に照射される前記レーザ光のビーム形状は矩形状、線状、または楕円状であることを特徴とするレーザ照射装置。

- 請求項1または請求項2において、前記ビーム強度可変手段は、偏光板またはNDフィルターであることを特徴とするレーザ照射装置。

- 請求項3において、前記偏光板は、複数個であることを特徴とするレーザ照射装置。

- 請求項1乃至4のいずれか一項において、前記レーザ発振器からのレーザは、連続発振またはパルス発振の固体レーザまたは気体レーザまたは金属レーザであることを特徴とするレーザ照射装置。

- 請求項5において、前記レーザ発振器からのレーザは、単結晶のYAG、YVO4、YLF、YAlO3、GdVO4、または多結晶のYAG、Y2O3、YVO4、YAlO3、GdVO4に、ドーパントとしてNd、Yb、Cr、Ti、Ho、Er、Tm、Taのうち1種または複数種添加されているものを媒質とするレーザ、ガラスレーザ、ルビーレーザ、アレキサンドライドレーザ、Ti:サファイアレーザから選ばれた一種であることを特徴とするレーザ照射装置。

- 請求項5において、前記レーザ発振器からのレーザは、Arレーザ、Krレーザ、CO2レーザから選ばれた一種であることを特徴とするレーザ照射装置。

- 請求項5において、前記レーザ発振器からのレーザは、10MHz以上の周波数でパルス発振を行うレーザであることを特徴とするレーザ照射装置。

- 請求項8において、前記レーザ発振器からのレーザは、単結晶のGdVO4、YVO4、YAG、または多結晶のYAG、Y2O3、YVO4、YAlO3、GdVO4に、ドーパントとしてNd、Yb、Cr、Ti、Ho、Er、Tm、Taのうち1種または複数種添加されているものを媒質とするレーザであることを特徴とするレーザ照射装置。

- 請求項1乃至9のいずれか一項において、前記レーザ発振器からのレーザは、非線形光学素子により高調波に変換されていることを特徴とするレーザ照射装置。

- レーザ発振器より第1のレーザ光を発振し、

前記第1のレーザ光を、往路と復路でビーム強度を変えるビーム強度可変手段を通して第2のレーザ光とし、

前記第2のレーザ光を凸レンズまたは回折光学素子を通して矩形状、線状または楕円状の第3のレーザ光とし、

前記第3のレーザ光を非単結晶半導体膜の照射面に対して斜めから入射するとともに前記照射面に対して往路と前記往路に対し180度反対方向の復路で照射領域を移動して相対的に走査し、

前記ビーム強度可変手段は、前記照射面が前記レーザ光の入射方向と反対方向に移動する前記往路または前記復路時の前記ビーム強度を、前記照射面が前記レーザ光の入射方向と同方向に移動する前記復路または前記往路時の前記ビーム強度より弱くして前記非単結晶半導体膜を結晶化し、前記往路と前記復路で前記ビーム強度を変えないものに比べて前記往路及び前記復路での結晶化の均一性を向上することを特徴とするレーザ照射方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005173715A JP5072197B2 (ja) | 2004-06-18 | 2005-06-14 | レーザ照射装置およびレーザ照射方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004180790 | 2004-06-18 | ||

| JP2004180790 | 2004-06-18 | ||

| JP2005173715A JP5072197B2 (ja) | 2004-06-18 | 2005-06-14 | レーザ照射装置およびレーザ照射方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006032928A JP2006032928A (ja) | 2006-02-02 |

| JP2006032928A5 JP2006032928A5 (ja) | 2008-07-10 |

| JP5072197B2 true JP5072197B2 (ja) | 2012-11-14 |

Family

ID=35509994

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005173715A Expired - Fee Related JP5072197B2 (ja) | 2004-06-18 | 2005-06-14 | レーザ照射装置およびレーザ照射方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US7566669B2 (ja) |

| JP (1) | JP5072197B2 (ja) |

| KR (1) | KR101127890B1 (ja) |

| CN (2) | CN101599427B (ja) |

| WO (1) | WO2005124841A1 (ja) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101677061B (zh) * | 2004-03-26 | 2013-04-03 | 株式会社半导体能源研究所 | 激光辐照方法和激光辐照装置 |

| US7282735B2 (en) * | 2005-03-31 | 2007-10-16 | Xerox Corporation | TFT having a fluorocarbon-containing layer |

| KR101284201B1 (ko) | 2005-05-02 | 2013-07-09 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 레이저 조사 장치 및 레이저 조사 방법 |

| ES2435531T3 (es) * | 2005-07-01 | 2013-12-20 | Index Pharmaceuticals Ab | Modulación de la capacidad de respuesta a los esteroides |

| JP2009518864A (ja) * | 2005-12-05 | 2009-05-07 | ザ トラスティーズ オブ コロンビア ユニヴァーシティ イン ザ シティ オブ ニューヨーク | 膜を加工するためのシステム及び方法並びに薄膜 |

| WO2008104346A2 (en) * | 2007-02-27 | 2008-09-04 | Carl Zeiss Laser Optics Gmbh | Continuous coating installation and methods for producing crystalline thin films and solar cells |

| JP5581563B2 (ja) * | 2007-03-08 | 2014-09-03 | 株式会社日立製作所 | 照明装置並びにそれを用いた欠陥検査装置及びその方法並びに高さ計測装置及びその方法 |

| US7820531B2 (en) | 2007-10-15 | 2010-10-26 | Sony Corporation | Method of manufacturing semiconductor device, method of manufacturing display apparatus, apparatus of manufacturing semiconductor device, and display apparatus |

| JP2011071261A (ja) * | 2009-09-25 | 2011-04-07 | Ushio Inc | レーザーアニール装置 |

| KR20110114972A (ko) * | 2010-04-14 | 2011-10-20 | 삼성전자주식회사 | 레이저 빔을 이용한 기판의 가공 방법 |

| US20120225568A1 (en) * | 2011-03-03 | 2012-09-06 | Tokyo Electron Limited | Annealing method and annealing apparatus |

| JPWO2012164626A1 (ja) * | 2011-06-02 | 2014-07-31 | パナソニック株式会社 | 薄膜半導体装置の製造方法、薄膜半導体アレイ基板の製造方法、結晶性シリコン薄膜の形成方法、及び結晶性シリコン薄膜の形成装置 |

| JP5861494B2 (ja) * | 2012-02-23 | 2016-02-16 | 三菱マテリアル株式会社 | レーザ加工装置およびレーザ加工方法 |

| JP2013193110A (ja) * | 2012-03-21 | 2013-09-30 | Sumitomo Heavy Ind Ltd | レーザ加工装置及びレーザ加工方法 |

| CN102922142A (zh) * | 2012-10-30 | 2013-02-13 | 张立国 | 一种激光加工的方法 |

| JP5725518B2 (ja) * | 2013-04-17 | 2015-05-27 | 株式会社日本製鋼所 | レーザ光遮蔽部材、レーザ処理装置およびレーザ光照射方法 |

| WO2016004175A1 (en) * | 2014-07-03 | 2016-01-07 | Ipg Photonics Corporation | Process and system for uniformly recrystallizing amorphous silicon substrate by fiber laser |

| KR102582652B1 (ko) * | 2016-12-21 | 2023-09-25 | 삼성디스플레이 주식회사 | 레이저 결정화 장치 |

| JP6556812B2 (ja) * | 2017-11-28 | 2019-08-07 | Nissha株式会社 | ハードコート付フィルムタイプタッチセンサとこれを用いたフレキシブルディバイス |

| CN110091078A (zh) * | 2019-05-31 | 2019-08-06 | 华中科技大学 | 一种用于玻璃的三维柱状孔激光切割方法 |

| JP2021111725A (ja) | 2020-01-14 | 2021-08-02 | 株式会社ブイ・テクノロジー | レーザアニール装置及びレーザアニール方法 |

| CN114078695A (zh) * | 2020-08-10 | 2022-02-22 | 中芯南方集成电路制造有限公司 | 一种退火方法 |

| CN114054971B (zh) * | 2022-01-10 | 2022-07-12 | 武汉华工激光工程有限责任公司 | 一种自动实时gv值检测及补偿的方法和系统 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3871725B2 (ja) * | 1994-07-22 | 2007-01-24 | 株式会社半導体エネルギー研究所 | レーザー処理方法 |

| JP2000340503A (ja) | 1999-05-26 | 2000-12-08 | Seiko Epson Corp | 半導体膜の製造方法、薄膜トランジスタの製造方法、アクティブマトリクス基板 |

| AU6865300A (en) * | 1999-09-10 | 2001-04-17 | Nikon Corporation | Light source and wavelength stabilization control method, exposure apparatus andexposure method, method for producing exposure apparatus, and device manufactur ing method and device |

| JP4397571B2 (ja) | 2001-09-25 | 2010-01-13 | 株式会社半導体エネルギー研究所 | レーザ照射方法およびレーザ照射装置、並びに半導体装置の作製方法 |

| JP3908153B2 (ja) * | 2001-11-16 | 2007-04-25 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP2003197523A (ja) * | 2001-12-26 | 2003-07-11 | Sharp Corp | 結晶性半導体膜の製造方法および半導体装置 |

| JP2003347236A (ja) * | 2002-05-28 | 2003-12-05 | Sony Corp | レーザ照射装置 |

| JP4813743B2 (ja) * | 2002-07-24 | 2011-11-09 | 株式会社 日立ディスプレイズ | 画像表示装置の製造方法 |

| JP2004114065A (ja) | 2002-09-24 | 2004-04-15 | Sharp Corp | レーザ照射装置 |

| JP2004128421A (ja) * | 2002-10-07 | 2004-04-22 | Semiconductor Energy Lab Co Ltd | レーザ照射方法およびレーザ照射装置、並びに半導体装置の作製方法 |

| JP4024657B2 (ja) * | 2002-11-21 | 2007-12-19 | 株式会社日本製鋼所 | 結晶の周期性構造の形成方法及びその装置 |

-

2005

- 2005-06-14 JP JP2005173715A patent/JP5072197B2/ja not_active Expired - Fee Related

- 2005-06-15 US US10/584,472 patent/US7566669B2/en not_active Expired - Fee Related

- 2005-06-15 CN CN2009101505619A patent/CN101599427B/zh not_active Expired - Fee Related

- 2005-06-15 WO PCT/JP2005/011397 patent/WO2005124841A1/en active Application Filing

- 2005-06-15 KR KR1020077000099A patent/KR101127890B1/ko active IP Right Grant

- 2005-06-15 CN CNB2005800200223A patent/CN100524629C/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US20070148834A1 (en) | 2007-06-28 |

| WO2005124841A1 (en) | 2005-12-29 |

| CN101599427B (zh) | 2012-05-30 |

| CN100524629C (zh) | 2009-08-05 |

| CN101599427A (zh) | 2009-12-09 |

| US7566669B2 (en) | 2009-07-28 |

| KR101127890B1 (ko) | 2012-06-12 |

| JP2006032928A (ja) | 2006-02-02 |

| KR20070047275A (ko) | 2007-05-04 |

| CN1969377A (zh) | 2007-05-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5072197B2 (ja) | レーザ照射装置およびレーザ照射方法 | |

| JP5298106B2 (ja) | レーザ照射装置及び半導体装置の作製方法 | |

| KR101019137B1 (ko) | 레이저 조사방법 및 레이저 조사장치, 및 반도체장치의제조방법 | |

| US7148507B2 (en) | Semiconductor device having thin film transistor with position controlled channel formation region | |

| US9296068B2 (en) | Laser irradiation method and laser irradiation apparatus | |

| US8045271B2 (en) | Laser irradiation method and laser irradiation apparatus | |

| US8525075B2 (en) | Laser irradiation apparatus | |

| JP5250181B2 (ja) | 半導体装置の作製方法 | |

| WO2006046768A1 (en) | Laser irradiation apparatus and laser irradiation method | |

| JP2003243321A (ja) | レーザ照射装置 | |

| JP2010141345A (ja) | 半導体装置の作製方法 | |

| JP4481040B2 (ja) | 半導体装置の作製方法 | |

| US7374985B2 (en) | Laser irradiation apparatus and method for manufacturing semiconductor device | |

| JP2003068668A (ja) | レーザ照射用ステージ、レーザ照射装置およびレーザ照射方法、並びに半導体装置の作製方法 | |

| JP2005311346A (ja) | レーザアニール方法及び装置 | |

| JP2005175444A (ja) | レーザ照射装置並びに半導体装置の作製方法。 | |

| JP2005175451A (ja) | レーザ照射装置並びに半導体装置の作製方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080522 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080522 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110622 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110705 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110805 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20111206 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120124 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20120206 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120228 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120403 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120605 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120706 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120807 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120821 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150831 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150831 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |