JP4967734B2 - 陽イオン交換膜およびその製造方法 - Google Patents

陽イオン交換膜およびその製造方法 Download PDFInfo

- Publication number

- JP4967734B2 JP4967734B2 JP2007068594A JP2007068594A JP4967734B2 JP 4967734 B2 JP4967734 B2 JP 4967734B2 JP 2007068594 A JP2007068594 A JP 2007068594A JP 2007068594 A JP2007068594 A JP 2007068594A JP 4967734 B2 JP4967734 B2 JP 4967734B2

- Authority

- JP

- Japan

- Prior art keywords

- cation exchange

- thermoplastic resin

- woven fabric

- exchange membrane

- melting point

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Electrolytic Production Of Non-Metals, Compounds, Apparatuses Therefor (AREA)

- Manufacture Of Macromolecular Shaped Articles (AREA)

Description

該陽イオン交換膜としては、電解電圧の低減効果の点から、陽極側の表面に多孔質層を有する膜が用いられている。さらに、陽極と陽イオン交換膜との間の塩化アルカリ水溶液の通水量を増やすことによって塩化アルカリを電解する際の電流効率を向上させ、電解反応を円滑に進行させるために、多孔質層の表面に溝が形成された膜が用いられている。

塩化アルカリの電解においては、電流効率のさらなる向上が求められている。そのため、陽イオン交換膜には、塩化アルカリ水溶液の通水量のさらなる増加が求められている。しかし、塩化アルカリ水溶液の通水量を増やすために、多孔質層の表面に形成される溝を深くすると、膜強度が低下する問題がある。

前記織布の縦糸および横糸の打ち込み密度は、8〜80本/cmであることが好ましい。

前記糸の繊度は、5〜200デニールであることが好ましい。

本発明の陽イオン交換膜の製造方法においては、前記織布の厚さの5〜70%が前記積層体に埋め込まれるように、多孔質層の表面に織布を密着させることが好ましい。

本発明の陽イオン交換膜の製造方法によれば、充分な膜強度を有し、かつ陽極と陽イオン交換膜との間の塩化アルカリ水溶液の通水量を増やすことができる陽イオン交換膜を得ることができる。

本発明の陽イオン交換膜の製造方法は、陽イオン交換基または加水分解によって陽イオン交換基になり得る基を有するポリマーを含む膜本体と、該膜本体の少なくとも片面に設けられた多孔質層とを有する積層体の、多孔質層の表面に織布を密着させ、引き剥がすことによって該多孔質層の表面に溝を形成する工程を有する方法である。

(a)膜本体と、該膜本体の少なくとも片面に設けられた多孔質層とを有する積層体Lを製造する工程。

(b)積層体Lの多孔質層の表面に織布を密着させ、引き剥がすことによって積層体Lの表面に溝を形成し、膜本体に含まれるポリマーが加水分解によって陽イオン交換基になり得る基を有するポリマーである積層体M、または膜本体に含まれるポリマーが陽イオン交換基を有するポリマーである陽イオン交換膜を得る工程。

(c)積層体Mに加水分解処理を施し、陽イオン交換基になり得る基を、陽イオン交換基に変換し、陽イオン交換膜を得る工程。

(膜本体)

膜本体は、陽イオン交換基または加水分解によって陽イオン交換基になり得る基を有するポリマーを含む膜である。

陽イオン交換基としては、スルホン酸基(−SO3M)、カルボン酸基(−COOM)等が挙げられる。ただし、Mは、水素原子またはアルカリ金属である。

加水分解によって陽イオン交換基になり得る基としては、−SO2F基、−CN基、−COF基、−COOR基等が挙げられる。ただし、Rは、アルキル基である。

また、ポリマーとしては、耐久性の点から、含フッ素ポリマーが好ましい。

CF2=CX11X12 ・・・(1)、

CF2=CF(OCF2CFX21)vO(CF2)w−COOR ・・・(2)、

CF2=CFO(CF2)xO(CF2)y−COOR ・・・(3)、

CF2=CF−(OCF2CFX41)m−Op−(CF2)n−SO2F ・・・(4)。

CF2=CF2 ・・・(11)、

CF2=CF(CF3) ・・・(12)、

CF2=CH2 ・・・(13)、

CF2=CFH ・・・(14)、

CF2=CFCl ・・・(15)。

CF2=CFOCF2CF(CF3)OCF2CF2COOR ・・・(21)、

CF2=CFOCF2CF2COOR ・・・(22)、

CF2=CFOCF2CF(CF3)OCF2CF2CF2COOR ・・・(23)、

CF2=CFOCF2CF2CF2COOR ・・・(24)、

CF2=CF(OCF2CF(CF3))2OCF2CF2COOR ・・・(25)。

CF2=CFOCF2CF2CF2OCF2CF2COOR ・・・(31)、

CF2=CFOCF2CF2OCF2CF2COOR ・・・(32)。

CF2=CFO(CF2)qSO2F ・・・(41)、

CF2=CFOCF2CF(CF3)O(CF2)rSO2F ・・・(42)、

CF2=CF(CF2)sSO2F ・・・(43)、

CF2=CF(OCF2CF(CF3))tO(CF2)2SO2F ・・・(44)。

ただし、qは、1〜8の整数であり、rは、1〜8の整数であり、sは、1〜8の整数であり、tは、1〜5の整数である。

ポリマーGは、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

膜本体の厚さは、50〜1000μmが好ましく、100〜500μmがより好ましい。

膜本体の製造方法としては、押出法、共押出法、キャスト法等の公知の方法が挙げられる。

多孔質層は、粒子が結合して形成される層である。

多孔質層は、少なくとも膜本体の陽極側に設けられることが好ましい。多孔質層は、膜本体の陰極側にも設けてもよい。

陽極側の多孔質層を構成する粒子の材料としては、ケイ素、ゲルマニウム、スズ、鉛、チタン、ジルコニウム、ハフニウム、ニオブ、タンタル、鉄、コバルト、ニッケル、クロム、マンガン、またはホウ素の単体、合金、酸化物、水酸化物、窒化物、または炭化物;ポリテトラフルオロエチレン、テトラフルオロエチレンコポリマー等が挙げられる。

粒子の平均粒子径は、0.01〜300μmが好ましく、0.1〜100μmがより好ましい。

多孔質層に含まれる粒子の量は、0.001〜100mg/cm2が好ましく、0.002〜20mg/cm2がより好ましい。

結合剤または増粘剤としては、フルオロカーボンポリマー(ポリテトラフルオロエチレン、ポリヘキサフルオロエチレン等。)、セルロース類(カルボキシメチルセルロース、メチルセルロース、ヒドロキシエチルセルロース等。)、水可溶性物質(ポリエチレングリコール、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリル酸ソーダ、ポリメチルビニルエーテル、カゼイン、ポリアクリルアミド等。)等が挙げられる。

結合剤および増粘剤の量は、粉末100質量部に対して、0〜50質量部が好ましく、0.5〜30質量部がより好ましい。

多孔質層は、下記のようにして形成される。

粒子、および必要に応じて結合剤または増粘剤を、媒体(アルコール、ケトン、エーテル、炭化水素等。)に加え、混合して得られたペーストを、公知の方法(転写法、スクリーン印刷法、スプレー法等。)によって膜本体の表面に塗布し、乾燥させて多孔質層を形成し、積層体Lを得る。

該積層体Lを、温度80〜220℃、圧力1〜150kg/cm2の条件にて、二枚の平板に挟み、膜本体に多孔質層を圧着させる。

織布としては、熱可塑性樹脂(A)を含む芯部と、該芯部の周囲を被覆する、熱可塑性樹脂(A)の融点よりも融点が30℃以上低い熱可塑性樹脂(B)を含む鞘部とを有する芯鞘繊維から構成される糸を、縦糸および横糸に用いて製織してなる織布を用いる。

そして、工程(b)においては、(i)織布として、あらかじめ、熱可塑性樹脂(B)の融点以上前記熱可塑性樹脂(A)の融点未満の温度で熱処理された織布を用いる、または(ii)多孔質層の表面に織布を密着させる際の温度が、熱可塑性樹脂(B)の融点以上熱可塑性樹脂(A)の融点未満の温度であることが好ましい。

ロールの温度は、(i)の場合は、膜本体を構成するポリマーを充分に軟化できる温度が好ましく、60〜230℃がより好ましい。(ii)の場合は、熱可塑性樹脂(B)の融点以上熱可塑性樹脂(A)の融点未満である。

2本のロール間の圧力は、5〜200kg/cm幅が好ましい。

積層体Lに埋め込まれた織布は、積層体Lが充分に冷却された後に、積層体Lから引き剥がされ、加水分解によって陽イオン交換基になり得る基を有するポリマーを含む膜本体と、該膜本体の少なくとも片面に設けられた多孔質層とを有し、積層体Lの表面に溝が形成された積層体M、または、陽イオン交換基を有するポリマーを含む膜本体と、該膜本体の少なくとも片面に設けられた多孔質層とを有し、積層体Lの表面に溝が形成された陽イオン交換膜を得る。

織布としては、熱可塑性樹脂(A)を含む芯部と、該芯部の周囲を被覆する、熱可塑性樹脂(A)の融点よりも融点が30℃以上低い熱可塑性樹脂(B)を含む鞘部とを有する芯鞘繊維から構成される糸を、縦糸および横糸に用いて製織してなる織布を用いる。

熱可塑性樹脂の融点は、DSC(TA Instruments社製、Q100DSC)およびTMA(TA Instruments社製、Q400EM、圧縮モード)を用いて測定する。

熱可塑性樹脂(B)の融点は、糸が扁平化しやすい点および容易に加工できる点から、170〜210℃が好ましい。

熱可塑性樹脂としては、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン等が挙げられる。

鞘部の厚さd2と芯部の直径d1との比率(d2/d1)は、0.5以上が好ましく、0.5〜1.0がより好ましい。d2/d1が0.5以上であれば、糸が扁平化しやすい。

糸を構成する芯鞘繊維の数は、1〜10本が好ましく、2〜8本がより好ましく、6〜8本が特に好ましい。芯鞘繊維の数が6本以上であれば、糸が扁平化しやすい。芯鞘繊維の数が8本以下であれば、陽イオン交換膜の膜強度の低下が抑えられる。

糸の繊度(糸の太さ)は、5〜200デニールが好ましく、10〜100デニールがより好ましい。糸の繊度が5デニール以上であれば、積層体L1の表面に形成される溝の幅が広くなる。糸の繊度が200デニール以下であれば、陽イオン交換膜の膜強度の低下が抑えられる。

織布の縦糸および横糸の打ち込み密度は、8〜80本/cmが好ましく、8〜40本/cmがより好ましい。該打ち込み密度が該範囲であれば、膜強度の低下が最小限に抑えられる。

織布の交点厚さは、平均で20〜350μmが好ましい。

織布の開孔率は、10〜80%が好ましい。

熱処理の温度は、熱可塑性樹脂(B)の融点以上熱可塑性樹脂(A)の融点未満の温度である。

圧力は、5〜200kg/cm2が好ましい。

加水分解によって陽イオン交換基になり得る基を塩型の陽イオン交換基に変換する。必要に応じて塩型の陽イオン交換基を酸型化して酸型の陽イオン交換基に変換してもよい。

加水分解は、たとえば、溶媒中にて積層体Mと塩基性化合物とを接触させて行う。

塩基性化合物としては、水酸化ナトリウム、水酸化カリウム等が挙げられる。溶媒としては、水、水と極性溶媒との混合溶媒等が挙げられる。極性溶媒としては、アルコール類(メタノール、エタノール等。)、ジメチルスルホキシド等が挙げられる。

酸型化は、たとえば、加水分解処理が施された積層体Mを、塩酸、硫酸等の水溶液に接触させて行う。

加水分解および酸型化は、通常、0〜120℃にて行う。

本発明の陽イオン交換膜は、本発明の製造方法で得られる陽イオン交換膜であって、陽イオン交換基を有するポリマーを含む膜本体と、該膜本体の少なくとも片面に設けられた多孔質層とを有し、該多孔質層の表面に溝が形成されたものである。

表面幅/深さは、大きすぎると、充分な体積を有する溝を形成させることが困難になり、通水量の低下が予想される。よって、表面幅/深さは、3.0以下が好ましく、2.0以下がより好ましい。

本発明の陽イオン交換膜を、電解槽内の陽極室と陰極室との隔膜として用いることにより、長期間安定して塩化アルカリ電解を行うことができる。

電解槽は、単極型であってもよく、複極型であってもよい。

陽極室を構成する材料としては、塩化アルカリおよび塩素に耐性がある材料が好ましい。該材料としては、チタンが挙げられる。

陰極室を構成する材料としては、水酸化アルカリおよび水素に耐性がある材料が好ましい。該材料としては、ステンレス、ニッケル等が挙げられる。

電極を配置する場合、陽極は、陽イオン交換膜の多孔質層に接触させて配置することが好ましい。陰極は、陽イオン交換膜に接触させて配置してもよく、イオン交換膜との間に適宜の間隔をあけて配置してもよい。

例1は、実施例であり、例2、3は、比較例である。

ポリマーGのイオン交換容量は、下記の方法により求めた。

ポリマーGを、水およびメタノールを溶媒とする一定濃度の水酸化ナトリウム溶液に浸漬して加水分解し、該溶液を逆滴定することによりイオン交換容量を求めた。

溝の表面幅、ピッチおよび深さは、レーザー顕微鏡(キーエンス社製、VK8510)で測定した。溝の表面幅、ピッチおよび深さは、それぞれ20点測定し、それらを平均化した。

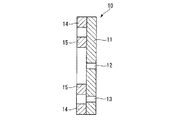

図1〜図4に示す冶具10および冶具20を用意した。

冶具10は、下記のようにして作製した。

金属板11(縦190mm、横185mm、厚さ10mm)の中心に直径13mmの穴12を開けた。また、金属板11の中心から縦方向に65mm離れた位置に直径13mmの穴13を開けた。

金属板(縦190mm、横185mm、厚さ10mm)の中心部分を、縦150mm、横145mmで取り除いた外枠部材14を用意した。

金属板(縦110mm、横95mm、厚さ10mm)の中心部分を、縦70mm、横65mmで取り除いた内枠部材15を用意した。

金属板11の表面に、外枠部材14および内枠部材15を、これらの中心が揃うように重ねて固定し、冶具10を作製した。

金属板21(縦190mm、横185mm、厚さ10mm)の中心に直径13mmの穴22を開けた。

金属板(縦190mm、横185mm、厚さ10mm)の中心部分を、縦150mm、横145mmで取り除いた外枠部材24を用意した。

金属板21の表面に外枠部材24を、これらの中心が揃うように重ねて固定し、冶具20を作製した。

さらに、冶具10の穴12にL字型のガラス管51を差し込んだ。また、冶具20の穴22にL字型のガラス管52を差し込んだ。

ついで、ガラス管51に800mmの高さまで水を注入し、800mmH2Oの圧力で冶具10と電極40との間に水を導入し、1200mmH2Oの差圧下にて電極40と陽イオン交換膜30との間に水を通水させた。冶具10の穴13からの水の漏洩量を通水量(g/分)として測定した。

通水量は、同じ条件にて3回測定し、それらを平均化した。

積層体Mを、25質量%の水酸化ナトリウム水溶液に、90℃で16時間浸漬して陽イオン交換膜を得た後、該陽イオン交換膜を水酸化ナトリウム水溶液に浸漬したままで、23℃まで冷却し、該温度を2時間以上保持した。

得られた陽イオン交換膜から、ダンベル(測定部の幅:1cm)を、溝と平行に切りだした。該ダンベルを、低速度変位型のインストロン式強度測定装置に取り付け、50mm/分の引張り速度で引っ張った。最大強度および伸度を測定した。

化合物(11)と化合物(24−1)とを、開始剤としてアゾビスイソブチロニトリルを用い、トリクロロトリフルオロエタン中で共重合し、イオン交換容量1.25ミリ当量/g乾燥樹脂のポリマーG1を得た。

CF2=CFO(CF2)3COOCH3 ・・・(24−1)。

該ポリマーG1を押出成形して、厚さ20μmのフイルムF1を得た。

該ポリマーG2を押出成形して、厚さ145μmのフイルムF2を得た。

フイルムF1とフイルムF2とを、温度200℃、圧力25kg/cm2の条件にて5分間圧縮成形して、積層膜(膜本体)を得た。

該ペーストを、メッシュ数200、厚さ75μmのテトロン製スクリーン、厚さ30μmのスクリーンマスクを施した印刷板およびポリウレタン製のスキージを用いたスクリーン印刷法によって、積層膜のフイルムF2側(陽極側)の表面に塗布し、空気中で乾燥させ、陽極側の多孔質層を形成した。

該ペーストを、前記スクリーン印刷法によって、積層膜のフイルムF1側(陰極側)の表面に塗布し、空気中で乾燥させ、陰極側の多孔質層を形成し、積層体L1を得た。

陽極側の多孔質層は、酸化ジルコニウム粒子を1.0mg/cm2含み、厚さは、10μmであった。

陰極側の多孔質層は、α−炭化ケイ素粒子を0.7mg/cm2含み、厚さは、10μmであった。

該糸を、縦糸および横糸に用いて製織し、平織りの織布を得た。該織布の縦糸および横糸の打ち込み密度は、28本/cmであった。

該織布を、温度215℃、圧力40kg/cm2の条件にて、二枚の平板に3分間挟み、熱処理した。

該織布の交点厚さは、平均で58μmであり、開孔率は、平均で36%であった。

ついで、積層体L1の表面温度が40℃以下になるまで冷却し、織布を積層体L1から手で引き剥し、積層体L1の表面に溝が形成された積層体M1を得た。

積層体M1の平均厚さは、溝が形成された部分では114.7μmであり、溝が形成されていない部分では150μmであった。

該陽イオン交換膜について、膜強度および通水量の測定を行った。結果を表1に示す。

例1と同様にして多孔質層を有する積層体L1を得た。

該糸を、縦糸および横糸に用いて製織し、平織りの織布を得た。該織布の縦糸および横糸の打ち込み密度は、35本/cmであった。

該織布の交点厚さは、平均で85μmであり、開孔率は、平均で72%であった。

溝の表面幅は、63μmであり、溝のピッチは、280μmであり、溝の平均深さは、49μmであり、溝の最大深さは、59μmであり、溝の最小深さは、32μmであった。また、表面幅/溝は、1.29であった。溝の断面積は、半楕円形であると仮定した場合、1196.9μm2となる。

積層体M2の平均厚さは、溝が形成された部分では101.4μmであり、溝が形成されていない部分では150μmであった。

該陽イオン交換膜について、膜強度および通水量の測定を行った。結果を表1に示す。

例1と同様にして多孔質層を有する積層体L1を得た。

該織布の交点厚さは、平均で75μmであり、開孔率は、平均で74%であった。

溝の表面幅は、63.1μmであり、溝のピッチは、290μmであり、溝の平均深さは、46.7μmであり、溝の最大深さは、54.2μmであり、溝の最小深さは、30.8μmであった。また、表面幅/溝は、1.35であった。

積層体M3の平均厚さは、溝が形成された部分では105.9μmであり、溝が形成されていない部分では150μmであった。

該陽イオン交換膜について、膜強度および通水量の測定を行った。結果を表1に示す。

Claims (8)

- 陽イオン交換基または加水分解によって陽イオン交換基になり得る基を有するポリマーを含む膜本体と、該膜本体の少なくとも片面に設けられた多孔質層とを有する積層体の、多孔質層の表面に織布を密着させ、引き剥がすことによって前記積層体の表面に溝を形成する工程を有する陽イオン交換膜の製造方法において、

前記織布として、熱可塑性樹脂(A)を含む芯部と、該芯部の周囲を被覆する、前記熱可塑性樹脂(A)の融点よりも融点が30℃以上低い熱可塑性樹脂(B)を含む鞘部とを有する芯鞘繊維から構成される糸を、縦糸および横糸に用いて製織してなる織布を用いることを特徴とする陽イオン交換膜の製造方法。 - 前記織布として、あらかじめ、前記熱可塑性樹脂(B)の融点以上前記熱可塑性樹脂(A)の融点未満の温度で熱処理された織布を用いる、請求項1に記載の陽イオン交換膜の製造方法。

- 前記多孔質層の表面に前記織布を密着させる際の温度が、前記熱可塑性樹脂(B)の融点以上前記熱可塑性樹脂(A)の融点未満の温度である、請求項1に記載の陽イオン交換膜の製造方法。

- 前記熱可塑性樹脂(A)の融点が、230〜270℃であり、前記熱可塑性樹脂(B)の融点が、170〜210℃である、請求項1〜3のいずれかに記載の陽イオン交換膜の製造方法。

- 前記織布の縦糸および横糸の打ち込み密度が、8〜80本/cmである、請求項1〜4のいずれかに記載の陽イオン交換膜の製造方法。

- 前記糸の繊度が、5〜200デニールである、請求項1〜5のいずれかに記載の陽イオン交換膜の製造方法。

- 前記織布の厚さの5〜70%が前記積層体に埋め込まれるように、多孔質層の表面に織布を密着させる、請求項1〜6のいずれかに記載の陽イオン交換膜の製造方法。

- 請求項1〜7のいずれかに記載の製造方法で得られた陽イオン交換膜であって、

前記多孔質層の表面に形成された溝の表面幅が、40〜100μmであり、該溝の深さが、30〜50μmであり、前記表面幅と前記深さとの比(表面幅/深さ)が、1.1以上である、陽イオン交換膜。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007068594A JP4967734B2 (ja) | 2007-03-16 | 2007-03-16 | 陽イオン交換膜およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007068594A JP4967734B2 (ja) | 2007-03-16 | 2007-03-16 | 陽イオン交換膜およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008231458A JP2008231458A (ja) | 2008-10-02 |

| JP4967734B2 true JP4967734B2 (ja) | 2012-07-04 |

Family

ID=39904628

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007068594A Active JP4967734B2 (ja) | 2007-03-16 | 2007-03-16 | 陽イオン交換膜およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4967734B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6062597B2 (ja) * | 2014-09-19 | 2017-01-18 | 株式会社東芝 | 電解装置、電極ユニットおよび電解水生成方法 |

| KR20220105676A (ko) * | 2019-12-05 | 2022-07-27 | 비.지. 네게브 테크놀로지즈 앤드 애플리케이션스 리미티드, 엣 벤-구리온 유니버시티 | 향상된 1가 선택도를 갖는 양이온 교환 멤브레인, 그것의 제조, 및 전기투석에서의 그것의 용도 |

| WO2025143156A1 (ja) * | 2023-12-27 | 2025-07-03 | Agc株式会社 | 固体高分子電解質膜、膜電極接合体、水電解装置、水素の製造方法及び固体高分子電解質膜の製造方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2688902B2 (ja) * | 1987-08-26 | 1997-12-10 | 旭化成工業株式会社 | 強化されたイオン交換膜及びその製造法 |

| US5168005A (en) * | 1990-12-21 | 1992-12-01 | E. I. Du Pont De Nemours And Company | Multiaxially reinforced membrane |

| JPH06279600A (ja) * | 1993-03-24 | 1994-10-04 | Asahi Glass Co Ltd | 陽イオン交換膜表面の溝加工方法 |

| JPH06306193A (ja) * | 1993-04-26 | 1994-11-01 | Asahi Glass Co Ltd | 陽イオン交換膜の溝加工方法 |

| JPH08302492A (ja) * | 1995-04-28 | 1996-11-19 | Permelec Electrode Ltd | ガス拡散電極を使用する電解槽 |

| JP4573715B2 (ja) * | 2004-07-09 | 2010-11-04 | 旭化成ケミカルズ株式会社 | 電解用フッ素系陽イオン交換膜 |

-

2007

- 2007-03-16 JP JP2007068594A patent/JP4967734B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008231458A (ja) | 2008-10-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3044767C2 (de) | Ionenaustauschermembran und deren Verwendung in einer Elektrolysezelle | |

| CN109844181B (zh) | 碱水电解用隔膜及碱水电解装置 | |

| JP5868300B2 (ja) | イオン交換膜、イオン交換膜の製造方法及び電解槽 | |

| JP6766813B2 (ja) | 塩化アルカリ電解用イオン交換膜の製造方法および塩化アルカリ電解装置の製造方法 | |

| JP5773906B2 (ja) | 陽イオン交換膜及びこれを用いた電解槽 | |

| JP6954269B2 (ja) | 塩化アルカリ電解用イオン交換膜、その製造方法及び塩化アルカリ電解装置 | |

| JP6515922B2 (ja) | 陽イオン交換膜および水酸化カリウム水溶液の製造方法 | |

| JP4967734B2 (ja) | 陽イオン交換膜およびその製造方法 | |

| JP6766814B2 (ja) | 塩化アルカリ電解用イオン交換膜の製造方法および塩化アルカリ電解装置の製造方法 | |

| JP6520721B2 (ja) | フッ素系陽イオン交換膜の製造方法 | |

| JP7062396B2 (ja) | イオン交換膜 | |

| CN107531925A (zh) | 离子交换膜 | |

| JPS621652B2 (ja) | ||

| JP2004188375A (ja) | 含フッ素陽イオン交換膜および食塩電解方法 | |

| JP7058070B2 (ja) | 陽イオン交換膜及び電解槽 | |

| JP6492518B2 (ja) | 陽イオン交換膜および水酸化ナトリウム水溶液の製造方法 | |

| JP2019108542A (ja) | 塩化アルカリ電解用イオン交換膜、塩化アルカリ電解用イオン交換膜の製造方法および塩化アルカリ電解装置 | |

| JPS5940231B2 (ja) | 水酸化アルカリの製造方法 | |

| CN111139498B (zh) | 离子交换膜和电解槽 | |

| JPS63113029A (ja) | 電解用イオン交換膜 | |

| JPH06279600A (ja) | 陽イオン交換膜表面の溝加工方法 | |

| JPH06306193A (ja) | 陽イオン交換膜の溝加工方法 | |

| KR840001889B1 (ko) | 수산화 알카리의 제조방법 | |

| JPH08158085A (ja) | アルカリイオン水製造用電解槽 | |

| JPH059771A (ja) | フツ素系複層陽イオン交換樹脂膜による塩化アルカリの電解方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090904 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120227 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120306 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120319 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150413 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4967734 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150413 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |