ところで、上記の如き従来の技術では、いわゆる「くさび効果」を利用して要素どうしの押付け力を高めているが、これとは異なる原理に基づき要素間の押付け力の制御を行うことが考えられる。

本発明は、上記事実を考慮して、要素間の押付け力を効果的に制御することができる摩擦型遊星動力伝達機構、及びその設計方法を得ることが目的である。

請求項1記載の発明に係る摩擦型遊星動力伝達機構は、断面円形状の外周面を有する中心要素と、断面円形状に形成されると共に前記中心要素の外周面に接触された外周面を有し、該外周面における前記中心要素の外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための3つ以上の遊星要素と、前記複数の遊星要素を、それぞれの軸心廻りに回転自在で、かつ該複数の遊星要素が前記中心要素の周方向における相対位置を変化させることを許容するように支持する支持要素と、前記中心要素と同軸的な円環状に形成されると共に前記複数の遊星要素の各外周面のそれぞれに接触された内周面を有し、前記内周面における前記複数の遊星要素の各外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための周囲要素と、を備え、前記3つ以上の遊星要素と前記周囲要素との各接触点を該周囲要素の周方向に順に結んで形成される多角形が正多角形状を成すように該3つ以上の遊星要素が配置された状態で、該遊星要素に生じる最大応力よりも前記周囲要素に生じる最大応力が大きくなるように構成されている。

請求項1記載の摩擦型遊星動力伝達機構では、例えば、中心要素、周囲要素、及び支持要素の何れか1つがトルクの入力要素とされると共に、他の1つが出力要素とされる。入力要素の回転に伴って、中心要素の外周面と周囲要素の内周面との間では、これらに接触している各遊星要素が少なくとも自軸廻りに回転して中心要素の外周面及び周囲要素の内周面との接触点を周方向に変化させつつ、駆動力を伝達する。これにより、入力要素から出力要素へのトルク伝達が果たされる。この摩擦によるトルク伝達を行うために、周囲要素と各遊星要素との間には、径方向に略沿った押付け力(摩擦抗力)が作用している。この押付け力の反力により、周囲要素には周囲長さが変化する方向の変形が生じる。この周囲長さは、各遊星要素と周囲要素との接触点を周方向に順に結んで成す多角形が正多角形となるときに最長となり、このとき上記押付け力が最大となる。

ここで、本摩擦型遊星動力伝達機構では、支持要素が各遊星要素の周方向の相対位置の変化を許容するため、複数の遊星要素の相対位置(上記多角形の形状)によって、周囲要素の上記変形量すなわち周囲長さを変化させることができる。これにより、複数の遊星要素の相対位置を上記正多角形を成す位置からずらすことで、周囲要素の周囲長さを短くして上記押付け力を低減することができる。特に、本摩擦型遊星動力伝達機構では、遊星要素が上記正多角形状を成す配置をとる場合に、遊星要素に生じる最大応力よりも周囲要素に生じる最大応力が大きくなるため、換言すれば、周囲要素の変形すなわち周囲長さの変化が相対的に大きくなるため、周囲要素の周囲長さすなわち押付け力の変化幅を大きくすることができる。

このように、請求項1記載の摩擦型遊星動力伝達機構では、要素間の押付け力を効果的に制御することができる。

請求項2記載の発明に係る摩擦型遊星動力伝達機構は、請求項1記載の摩擦型遊星動力伝達機構において、前記支持要素は、3つ以上の前記遊星要素を、各遊星要素と前記周囲要素との接触点を該周囲要素の周方向に順に結んだ多角形の周囲長さが異なる少なくとも2つの配置で支持可能である。

請求項2記載の摩擦型遊星動力伝達機構では、3つ以上の遊星要素と周囲要素との接触点を周方向に順に結んで成す多角形の形状すなわち周囲長さが異なるように、各遊星要素の周方向の相対位置(配置)を変化させることで、周囲要素と遊星要素との間に作用する押付け力を変化させることができる。

請求項3記載の発明に係る摩擦型遊星動力伝達機構は、請求項2記載の摩擦型遊星動力伝達機構において、前記支持要素は、前記3つ以上の遊星要素を、当該伝達機構の伝達トルクが大きい場合は、前記多角形の周囲の長さが長くなる第1の配置側で支持し、伝達トルクが小さい場合は、前記多角形の周囲の長さが短くなる第2の配置側で支持する。

請求項3記載の摩擦型遊星動力伝達機構では、伝達トルクが大きい場合に第1の配置になるので、上記押付け力が大きくなり、大きなトルクの伝達が可能である。一方、トルクが小さい場合に第2の配置になるので、周囲要素と遊星要素との間に過剰な押付け力が作用することが抑制される。

請求項4記載の発明に係る摩擦型遊星動力伝達機構は、請求項3記載の摩擦型遊星動力伝達機構において、前記支持要素は、前記遊星要素の一部を、残りの前記遊星要素に対して周方向に変位可能に支持しており、かつ、当該伝達機構の伝達トルクが増加する場合に、該伝達トルクによって前記遊星要素が周方向に変位されることで、前記3つ以上の遊星要素の配置が前記第2の配置側から第1の配置側へと移行するように、前記3つ以上の遊星要素を支持している。

請求項4記載の摩擦型遊星動力伝達機構では、伝達トルクの増加に伴って第2の配置側から第1の配置側に移行するので、強制的に遊星要素を第1の配置側に移行させる構成と比較して構造が簡単である。

請求項5記載の発明に係る摩擦型遊星動力伝達機構は、請求項3又は請求項4記載の摩擦型遊星動力伝達機構において、前記3つ以上の遊星要素は、少なくとも1つの第1の遊星要素と、該第1の遊星要素以外の少なくとも1つの第2の遊星要素とを有し、前記支持要素は、当該伝達機構のトルク伝達方向が第1の方向であり、かつ該伝達トルクが増加する場合に、この伝達トルクによって前記第1の遊星要素が他の遊星要素に対して周方向に変位されることで、前記3つ以上の遊星要素の配置が第2の配置側から第1の配置側へ移行し、かつ、当該伝達機構のトルク伝達方向が前記第1の方向とは逆の第2の方向であり、かつ該伝達トルクが増加する場合に、この伝達トルクによって前記第2の遊星要素が他の遊星要素に対して周方向に変位されることで、前記3つ以上の遊星要素の配置が第2の配置側から第1の配置側へ移行するように、前記3つ以上の遊星要素を支持している。

請求項5記載の摩擦型遊星動力伝達機構では、トルクの伝達方向に応じて、第1の遊星要素又は第2の遊星要素が伝達トルクによって周方向に変位される。このため、トルクの伝達方向に依らず、押付け力を制御することができる。

請求項6記載の発明に係る摩擦型遊星動力伝達機構は、請求項5記載の摩擦型遊星動力伝達機構において、前記遊星要素は4つであり、前記多角形である四角形の1つの対角線上に配置された一対の遊星要素が前記第1の遊星要素とされ、前記四角形の他の対角線上に配置された一対の遊星要素が前記第2の遊星要素とされている。

請求項6記載の摩擦型遊星動力伝達機構では、4つの遊星要素は、第1の遊星要素と第2の遊星要素とが周方向に交互に配置されている。このため、第1の方向にトルク伝達されている場合には、第2の遊星要素が第1の遊星要素に対する他の遊星要素となり、第2の方向にトルク伝達されている場合には、第1の遊星要素が第2の遊星要素に対する他の遊星要素となる。これにより、少ない遊星要素で、トルクの伝達方向に依らず押付け力を制御することができる。

請求項7記載の発明に係る摩擦型遊星動力伝達機構は、請求項4〜請求項6の何れか1項記載の摩擦型遊星動力伝達機構において、前記支持要素は、前記周方向に移動可能に支持された遊星要素を、それぞれの前記第2の配置側に偏倚させるための付勢力を生じるばね要素を有する。

請求項7記載の摩擦型遊星動力伝達機構では、伝達トルクが小さい場合には、各遊星要素はばね要素の付勢力により第2の配置側に偏倚されており、小さい押付け力でのトルク伝達が果たされる。一方、伝達トルクが増加すると、各遊星要素は、ばね要素の付勢力に抗して第1の配置側に変位し、大きな押付け力(摩擦力)に基づく大きなトルクの伝達が果たされる。

請求項8記載の発明に係る摩擦型遊星動力伝達機構は、請求項3〜請求項7の何れか1項記載の摩擦型遊星動力伝達機構において、前記3つ以上の遊星要素が前記第1の配置をとる場合に、前記多角形が正多角形となる。

請求項8記載の摩擦型遊星動力伝達機構では、第1の配置が最大のトルク伝達可能な配置であるため、トルクの伝達効率が良好である。

請求項9記載の発明に係る摩擦型遊星動力伝達機構は、断面円形状の外周面を有する中心要素と、断面円形状に形成されると共に前記中心要素の外周面に接触された外周面を有し、該外周面における前記中心要素の外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための2つの遊星要素と、2つの前記遊星要素を、それぞれの軸心廻りに回転自在で、かつ該2つの遊星要素が前記中心要素の周方向における相対位置を変化させることを許容するように支持することで、該2つの遊星要素を互いの回転軸心を結ぶ直線が前記中心要素の軸心を通る第1の配置と、該第1の配置からずれた第2の配置とで支持可能である支持要素と、前記中心要素と同軸的な円環状に形成されると共に前記2つの遊星要素の各外周面のそれぞれに接触された内周面を有し、かつ曲げ剛性が前記2つの遊星要素の径方向の剛性よりも小とされ、前記内周面における前記2つの遊星要素の各外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための周囲要素と、を備えている。

請求項9記載の摩擦型遊星動力伝達機構では、例えば、中心要素、周囲要素、及び支持要素の何れか1つがトルクの入力要素とされると共に、他の1つが出力要素とされる。入力要素の回転に伴って、中心要素の外周面と周囲要素の内周面との間では、これらに接触している各遊星要素が少なくとも自軸廻りに回転して中心要素の外周面及び周囲要素の内周面との接触点を周方向に変化させつつ、駆動力を伝達する。これにより、入力要素から出力要素へのトルク伝達が果たされる。この摩擦によるトルク伝達を行うために、周囲要素と各遊星要素との間には、径方向に略沿った押付け力(摩擦抗力)が作用している。この押付け力の反力により、周囲要素には周囲長さが変化する方向の変形が生じる。

ここで、本摩擦型遊星動力伝達機構では、支持要素が複数の遊星要素の周方向の相対位置の変化を許容するため、複数の遊星要素の相対位置(周方向の配置、間隔)によって、周囲要素の上記変形量すなわち周囲長さを変化させることができる。これにより、複数の遊星要素の相対位置に応じて、周囲要素と各遊星要素との間の押付け力を変化させることができる。特に、本摩擦型遊星動力伝達機構では、周囲要素の曲げ剛性が各遊星要素の径方向の剛性と比較して小さいので、周囲要素の周囲長さすなわち押付け力の変化幅を大きくすることができる。

このように、請求項9記載の摩擦型遊星動力伝達機構では、要素間の押付け力を効果的に制御することができる。

そして、本摩擦型遊星動力伝達機構では、2つの遊星要素が周囲要素の直径に沿って第1の配置に配置されている場合に、押付け力を最大にして最大のトルクを伝達し、1の配置からずれた第2の配置において押付け力が低減される。

請求項10記載の発明に係る摩擦型遊星動力伝達機構の設計方法は、断面円形状の外周面を有する中心要素と、断面円形状に形成されると共に前記中心要素の外周面に接触された外周面を有し、該外周面における前記中心要素の外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための複数の遊星要素と、前記複数の遊星要素を、それぞれの軸心廻りに回転自在で、かつ該複数の遊星要素が前記中心要素の周方向における相対位置を変化させることを許容するように支持する支持要素と、前記中心要素と同軸的な円環状に形成されると共に前記複数の遊星要素の各外周面のそれぞれに接触された内周面を有し、前記内周面における前記複数の遊星要素の各外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための周囲要素と、を備えた摩擦型遊星動力伝達機構の設計方法であって、前記複数の遊星要素の前記相対位置の変化に応じて変化する前記周囲要素と前記各遊星要素との間に作用する径方向の荷重の変化率を、前記遊星要素の径方向の剛性に対する前記周囲要素の曲げ剛性の大きさに基づいて設定するようにした。

請求項10記載の摩擦型遊星動力伝達機構の設計方法で設計される摩擦型遊星動力伝達機構では、例えば、中心要素、周囲要素、及び支持要素の何れか1つがトルクの入力要素とされると共に、他の1つが出力要素とされる。入力要素の回転に伴って、中心要素の外周面と周囲要素の内周面との間では、これらに接触している各遊星要素が少なくとも自軸廻りに回転して中心要素の外周面及び周囲要素の内周面との接触点を周方向に変化させつつ、駆動力を伝達する。これにより、入力要素から出力要素へのトルク伝達が果たされる。この摩擦によるトルク伝達を行うために、周囲要素と各遊星要素との間には、摩擦効力として径方向に略沿った荷重(以下、押付け力という)が作用している。この押付け力の反力により、周囲要素には周囲長さが変化する方向の変形が生じる。この摩擦型遊星動力伝達機構では、支持要素が複数の遊星要素の周方向の相対位置の変化を許容するため、複数の遊星要素の相対位置(周方向の配置、間隔)によって、周囲要素の上記変形量を変化させることができる。これにより、複数の遊星要素の相対位置に応じて、周囲要素と各遊星要素との間の押付け力を変化させることができる。

ここで、本摩擦型遊星動力伝達機構の設計方法では、各遊星要素の径方向の剛性に対する周囲要素の曲げ剛性を設定することで、各遊星要素の相対位置の変化に伴う周囲要素の周囲長さの変化幅を設定する。すなわち、要求される押付け力(周囲要素の周囲長さ)の変化率に応じて、各遊星要素の径方向の剛性に対する周囲要素の曲げ剛性を設定する。これにより、所望の押付け力(周囲要素の周囲長さ)の変化率を得ることができる。

このように、請求項10記載の摩擦型遊星動力伝達機構の設計方法では、要素間の押付け力を効果的に制御させることができる。

請求項11記載の発明に係る摩擦型遊星動力伝達機構の設計方法は、断面円形状の外周面を有する中心要素と、断面円形状に形成されると共に前記中心要素の外周面に接触された外周面を有し、該外周面における前記中心要素の外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための3つ以上の遊星要素と、前記複数の遊星要素を、それぞれの軸心廻りに回転自在で、かつ該複数の遊星要素が前記中心要素の周方向における相対位置を変化させることを許容するように支持する支持要素と、前記中心要素と同軸的な円環状に形成されると共に前記複数の遊星要素の各外周面のそれぞれに接触された内周面を有し、前記内周面における前記複数の遊星要素の各外周面との接触点を周方向に変位させつつ該接触点に作用する摩擦により周方向に駆動力を伝達させるための周囲要素と、を備え、前記3つ以上の遊星要素と前記周囲要素との各接触点を該周囲要素の周方向に順に結んで形成される多角形が正多角形状を成すように該3つ以上の遊星要素が配置された場合に、伝達し得るトルクが最大となる摩擦型遊星動力伝達機構の設計方法であって、前記複数の遊星要素の前記相対位置の変化に応じて変化する前記周囲要素と前記各遊星要素との間に作用する径方向の荷重の変化率を、前記多角形が前記正多角形状を成すように前記3つ以上の遊星要素が配置された場合における該遊星要素に生じる最大応力に対する前記周囲要素に生じる最大応力の大きさに基づいて設定するようにした。

請求項11記載の摩擦型遊星動力伝達機構の設計方法で設計される摩擦型遊星動力伝達機構では、例えば、中心要素、周囲要素、及び支持要素の何れか1つがトルクの入力要素とされると共に、他の1つが出力要素とされる。入力要素の回転に伴って、中心要素の外周面と周囲要素の内周面との間では、これらに接触している各遊星要素が少なくとも自軸廻りに回転して中心要素の外周面及び周囲要素の内周面との接触点を周方向に変化させつつ、駆動力を伝達する。これにより、入力要素から出力要素へのトルク伝達が果たされる。この摩擦によるトルク伝達を行うために、周囲要素と各遊星要素との間には、摩擦効力として径方向に略沿った荷重(以下、押付け力という)が作用している。この押付け力の反力により、周囲要素には周囲長さが変化する方向の変形が生じる。この周囲長さは、各遊星要素と周囲要素との接触点を周方向に順に結んで成す多角形が正多角形となるときに最長となり、このとき上記押付け力が最大となる。この摩擦型遊星動力伝達機構では、支持要素が複数の遊星要素の周方向の相対位置の変化を許容するため、複数の遊星要素の相対位置(上記多角形の形状)によって、周囲要素の上記変形量を変化させることができる。これにより、複数の遊星要素の相対位置を上記正多角形を成す位置からずらすことで、周囲要素の周囲長さを短くして上記押付け力を低減することができる。

ここで、本摩擦型遊星動力伝達機構の設計方法では、遊星要素と周囲要素との接触点を周方向に順に結んで形成される多角形が正多角形である場合の、各遊星要素に生じる最大応力に対する周囲要素に生じる最大応力の大きさ(断面係数や材料物性)を設定することで、各遊星要素の相対位置の変化に伴う周囲要素の周囲長さの変化幅を設定する。すなわち例えば、要求される押付け力(周囲要素の周囲長さ)の変化率に応じて、周囲要素の断面係数や材料物性を設定する。これにより、所望の押付け力(周囲要素の周囲長さ)の変化率を得ることができる。

このように、請求項11記載の摩擦型遊星動力伝達機構の設計方法では、要素間の押付け力を効果的に制御させることができる。

請求項12記載の発明に係る摩擦型遊星動力伝達機構の設計方法は、請求項10又は請求項11記載の摩擦型遊星動力伝達機構の設計方法において、前記複数の遊星要素の前記相対位置の変化に応じて変化する前記周囲要素と前記各遊星要素との間に作用する径方向の荷重の変化率を大きくする場合に、前記遊星要素の径方向の剛性に対する前記周囲要素の曲げ剛性、又は遊星要素に生じる最大応力に対する前記周囲要素に生じる最大応力を大きく設定する。

請求項12記載の摩擦型遊星動力伝達機構の設計方法では、遊星要素の径方向の剛性に対する前記周囲要素の曲げ剛性、又は遊星要素に生じる最大応力に対する周囲要素に生じる最大応力を大きく設定することで、上記押付け力の変化率すなわち押付け力の可変範囲を大きくすることができる。

以上説明したように本発明に係る摩擦型遊星動力伝達機構、及び摩擦型遊星動力伝達機構の設計方法は、要素間の押付け力を効果的に制御することができるという優れた効果を有する。

本発明の実施形態に係る摩擦型遊星動力伝達機構としての摩擦型遊星動力伝達装置10について、図1〜図10に基づいて説明する。先ず摩擦型遊星動力伝達装置10の概略全体構成を説明し、次いで、摩擦型遊星動力伝達装置10の設計方法及び該設計方法により設計された構成を説明することとする。

(摩擦型遊星動力伝達装置の概略構成)

図1には、摩擦型遊星動力伝達装置10が側断面図にて示されており、図2には、図1の2−2線に沿った断面図が示されている。図1に示される如く、摩擦型遊星動力伝達装置10は、ケース12を備えている。ケース12には、軸受13を介してサンローラシャフト14が自軸廻りに回転自在に軸支されている。このサンローラシャフト14には、中心要素としてのサンローラ16が同軸的かつ一体的に回転するように設けられている。サンローラ16の外周面16Aは、円筒面とされている。すなわち、図2にも示される如く、サンローラ16の外周面16Aは、断面円形状とされている。

また、図1に示される如く、ケース12には、支持要素としてのキャリア18が固定されている。キャリア18は、それぞれ遊星ローラシャフト20を介して、遊星要素としての複数の遊星ローラ22をそれぞれの遊星ローラシャフト20の軸心廻りに回転自在に軸支している。各遊星ローラ22の外周面22Aは、それぞれ円筒面とされている。そして、図2に示される如く、各遊星ローラ22は、断面円形状とされた外周面22Aがサンローラ16の外周面16Aに接触されるように、遊星ローラシャフト20(キャリア18)にて支持されている。図2に示される如く、この実施形態では、4つの遊星ローラ22が設けられている。

さらに、図2に示される如く、4つの遊星ローラ22は、サンローラ16の周方向における相対位置を変化可能に構成されている。換言すれば、4つの遊星ローラ22は、非回転状態のサンローラ16の外周面16Aに対し、接触点Csの位置を周方向に変化させ得る構成とされている。具体的には、各遊星ローラ22が軸支された遊星ローラシャフト20は、それぞれサンローラ16と同軸的な円周に沿ってキャリア18に形成された略円弧状を成すガイド溝24によって、サンローラ16の周方向への変位可能とされている。遊星ローラシャフト20がガイド溝24にガイドされてサンローラ16の周方向に変位することで、遊星ローラ22の外周面22Aのサンローラ16の外周面16Aに対する接触状態を維持しながら、遊星ローラ22がサンローラ16の周方向に変位する、すなわちサンローラ16の周方向における接触点Csが変化する構成とされている。なお、各遊星ローラ22は、それぞれ対応する遊星ローラシャフト20に対し、ニードルローラ軸受36を介して回転自在に軸支されている。

また、図2に示される如く、各ガイド溝24は、サンローラ16と同軸的な円周に沿った長さLが等しくされると共に、該円周上に周方向に等間隔で配置されている。そして、摩擦型遊星動力伝達装置10では、各遊星ローラシャフト20は、ばね要素としてのスプリング26によってガイド溝24の長手方向端側に偏倚する方向の付勢力が付与されている。ここで、摩擦型遊星動力伝達装置10では、4つの遊星ローラシャフト20のうち、軸方向視でサンローラ16を挟んで向き合う一対の遊星ローラシャフト20Aと、他の一対の遊星ローラシャフト20Bとで、サンローラ16の周方向におけるスプリング26による付勢(偏倚)方向が異ならされている。図2では、一対の遊星ローラシャフト20Aが時計回り(矢印A方向)に付勢され、他の一対の遊星ローラシャフト20Bが反時計回り(矢印B方向)に付勢されている。

これにより、摩擦型遊星動力伝達装置10では、無負荷状態では、一対の遊星ローラシャフト20Aがガイド溝24における長手(周)方向一端24Aに当接するように偏倚され、他の一対の遊星ローラシャフト20Bがガイド溝24における長手方向他端24Bに当接するように偏倚されている。この状態では、図2に想像線にて示す如く4つの遊星ローラ22が略長方形状に配置されるようになっている。一方、4つの遊星ローラ22は、各遊星ローラシャフト20(各遊星ローラシャフト20A及び遊星ローラシャフト20B)のそれぞれがガイド溝24の一端24Aに当接するように偏倚されている場合、各遊星ローラシャフト20がガイド溝24の他端24Bに当接するように偏倚されている場合に、図3(A)に模式的に示される如く、略正方形状に配置されるようになっている。この実施形態では、各遊星ローラシャフト20Aに軸支された遊星ローラ22は、本発明における第1の遊星要素に相当し、各遊星ローラシャフト20Bに軸支された遊星ローラ22は、本発明における第2の遊星要素に相当する。

なお、各スプリング26は、ガイド溝24に連通するようにキャリア18に設けられたスプリング孔25に一端側に一部が入り込まされると共に、該スプリング孔25を閉止するストッパ27に一端が支持されることで、対応する遊星ローラシャフト20に付勢力を付与しており、全長に亘りスプリング孔25に入り込むことで、一対の遊星ローラシャフト20Aがガイド溝24の他端24Bに当接する位置に至ること、及び他の一対の遊星ローラシャフト20Bが方向一端24Aに当接する位置に至ることを許容する構成とされている。また、この実施形態では、ガイド溝24の一端24Aから他端24Bまで変位した場合の遊星ローラシャフト20の角変位は、略20°として設定されている。

またさらに、図1及び図2に示される如く、摩擦型遊星動力伝達装置10は、周囲要素としてのリング28を備えている。リング28は、全体として略円環状に形成されており、その内周面28Aが円筒面とされている。このリング28には、ケース12とは軸線方向の反対側からリング28(キャリア18)を覆うように配置されたキャップ30が同軸的かつ一体に回転するように固定されており、キャップ30には、リング側シャフト32が同軸的かつ一体に回転するように設けられている。リング側シャフト32は、軸受34を介してキャリア18すなわちケース12に対し、サンローラ16と同軸的かつ回転自在に支持されている。

そして、リング28は、その内周面28Aを4つの遊星ローラ22の外周面22Aのそれぞれに接触させている。これにより、摩擦型遊星動力伝達装置10では、リング28、サンローラ16、キャリア18の相対回転に伴って各遊星ローラ22が遊星ローラシャフト20周りに自転されるようになっている。各遊星ローラ22は、自転に伴って、外周面22Aにおけるサンローラ16の外周面16Aとの接触点Cs、リング28の内周面28Aとの接触点Crを該内周面28Aの周方向に変化させつつ、これら接触点Cs、Crにおける摩擦によって、リング28、サンローラ16、キャリア18間に相対変位を生じさせるトルクを伝達するようになっている。

すなわち、摩擦型遊星動力伝達装置10は、周知の遊星歯車機構に対し動力伝達部を歯の噛み合いから摩擦に置き換えた如く構成されており、遊星歯車機構と基本的に同様の動力伝達経路を構成することができる。例えばサンローラシャフト14すなわちサンローラ16をトルク入力要素とした場合、キャリア18を固定要素とすれば、サンローラ16の回転に伴って遊星ローラ22は公転することなく自転し、リング28は、その内径とサンローラ16の外径との比で減速されつつ出力要素としてサンローラ16とは逆方向に回転駆動される。一方、リング28を固定要素とすれば、サンローラ16の回転に伴って遊星ローラ22は公転しつつ自転し、キャリア18(ケース12)は、リング28の内径とサンローラ16の外径との和に対する該サンローラ16の外径の比で減速されつつ出力要素としてサンローラ16と同方向に回転駆動される。さらに、キャリア18及びリング28の双方を固定しない構成とすれば、サンローラ16の回転はキャリア18及びリング28に分配される。説明は省略するが、摩擦型遊星動力伝達装置10は、キャリア18を入力要素とした場合、リング28を入力要素とした場合にも、動力伝達が摩擦により行われる点を除き、遊星歯車機構と同様に機能する。

この摩擦型遊星動力伝達装置10は、上記したガイド溝24の長手(ガイド)方向に沿って変位可能な遊星ローラシャフト20に軸支された遊星ローラ22は、サンローラ16の外周面16Aに対する接触点Csの位置を周方向に変化させるのに伴って、内周面28Aに対する接触点Crの位置を周方向に変化させる構成とされている。すなわち、4つの遊星ローラ22は、キャリア18に支持されつつ、少なくとも、図3(C)に模式的に示される如く、リング28の内周面28Aとの4つの接触点Crを周方向に順に結んだ仮想的な四角形が長方形である長方形配置と、図3(B)に示される如く、四角形が略正方形である正方形配置とをとり得る構成とされている。この長方形配置と正方形配置との切り替えについては、後述する。なお、以下単に長方形配置というときは、各遊星ローラシャフト20Aがガイド溝24の一端24Aに当接し、遊星ローラシャフト20Bがガイド溝24の他端24Bに当接している場合の遊星ローラ22の配置をいうこととする。

また、摩擦型遊星動力伝達装置10では、上記の通り要素間の摩擦によりトルクを伝達する構成であるため、摩擦により駆動力が伝達される要素間、すなわちサンローラ16と各遊星ローラ22との間、各遊星ローラ22とリング28との間に摩擦力を作用させるために、リング28が締りばめにて装着されている。これにより、リング28から遊星ローラ22側に押付け力Faが作用し、この押付け力を摩擦抗力としてリング28と各遊星ローラ22との間、各遊星ローラ22とサンローラ16との間に摩擦力が作用する構成とされている。

そして、摩擦型遊星動力伝達装置10では、上記した4つの遊星ローラ22の配置が長方形配置と正方形配置との間で変化することに応じて、リング28側から遊星ローラ22側に作用する押付け力Faを変化させることができる構成とされている。以下、具体的に説明する。

摩擦型遊星動力伝達装置10では、サンローラ16、遊星ローラ22、リング28は、それぞれ同等の縦弾性係数を有する鋼材にて構成されている。上記した締りばめによって、リング28には弾性変形が生じている。すなわち、4つの遊星ローラ22が正方形配置をとる場合には、現実には図3(B)に誇張して示す如くリング28は、接触点Crにおいて径方向外側に膨らみ、各接触点Crを頂点とする四角形Qに弾性変形する。図3(B)に示す正方形配置では、四角形Qは正方形Sを成す。一方、図3(C)に示される長方形配置では、弾性変形状態のリング28が各接触点Crを頂点として形成する四角形Qは、長方形Rを成す。これら正方形S、長方形Rを模式的に重ね合わせると図3(D)に示される如く成る。

ここで、図3(D)に示される如く、対角線の長さが略一致する正方形Sと長方形Rとでは、正方形Sの方が周長が長いので、正方形配置でのリング28の弾性変形量(周方向への伸び量)は、長方形配置でのリング28の弾性変形量よりも大となる。したがって、リング28の弾性変形に起因する押付け力Faは、正方形配置の場合に長方形配置の場合よりも大きくなる。これにより、摩擦型遊星動力伝達装置10では、4つの遊星ローラ22の配置が長方形配置と正方形配置との間で変化させることで、リング28側から遊星ローラ22側に作用する押付け力Faを制御することができる。

また、この実施形態では、摩擦型遊星動力伝達装置10では、通常(停止時、低負荷時)は4つの遊星ローラ22が長方形配置をとり、高負荷時(伝達トルクが所定値以上の場合)に、伝達トルクによって4つの遊星ローラ22が長方形配置から正方形配置に近づく側に相対位置を変化させる構成とされている。

具体的には、後述する押付け力Faの変化を解析するための解析モデルを示す図4に示される如く、各遊星ローラ22には、長方形配置側に偏倚(保持)される方向の周方向力Nが作用している。より具体的には、例えば図5に示される如く、スプリング26の付勢力にて矢印B方向に遊星ローラ22が正方形配置から角度θだけずらされて位置する場合、接触点Crは、遊星ローラ22(遊星ローラシャフト20B)の軸心Opとサンローラ16の軸心Osとを通る直線mからずれて位置する。このため、押付け力Faは、遊星ローラ22をサンローラ16との接触点Cs周りに回転させようとするモーメントを生じ、このモーメントが上記の周方向力Nを生じさせる。以上は、スプリング26にて矢印B方向に付勢された遊星ローラシャフト20Bに軸支された遊星ローラ22の例であるが、各遊星ローラシャフト20Aに軸支された遊星ローラ22の場合は、同様のメカニズムによって、矢印A方向に周方向力Nが作用する。したがって、摩擦型遊星動力伝達装置10では、各遊星ローラ22にそれぞれ作用するスプリング26の付勢力と周方向力Nとにより、通常は長方形配置をとるようになっている。

一方、例えば図5に示される如くサンローラ16に矢印A方向のトルクTinが入力された場合、トルクTinによって遊星ローラ22には周方向力Nとは反対向きの力Fが作用する。この力Fが周方向力Nとスプリング26による付勢力との和を上回ると、遊星ローラ22は正方形配置側に変位する。以上は、スプリング26にて矢印B方向に付勢された遊星ローラシャフト20Bに軸支された遊星ローラ22の例であるが、各遊星ローラシャフト20Aに軸支された遊星ローラ22の場合は、同様のメカニズムによって、トルクTinとは反対向きの−Tinが入力された場合に、矢印B方向の力Fが作用する。

以上により、摩擦型遊星動力伝達装置10では、図6に示される如く、トルクTinが所定のトルクTb未満の場合には、遊星ローラ22はスプリング26の付勢力と周方向力Nとによって長方形配置をとる位置に保持され、押付け力FaはFaminで一定とされる(図6の領域L参照)。矢印A方向のトルクTinが所定のトルクTbに至ると、遊星ローラシャフト20Bに支持された遊星ローラ22が周方向力N及びスプリング26による付勢力に抗して正方形配置側に変位を開始するようになっている。トルクTinがトルクTbを超えると、該トルクTinによる力Fと、周方向力N及びスプリング26による付勢力の和とが釣り合うように遊星ローラシャフト20Bに支持された遊星ローラ22の周方向位置が決まり、押付け力Faが増大するので、伝達トルクが増大される(図6の領域L参照)。そして、摩擦型遊星動力伝達装置10では、遊星ローラ22が正方形配置に至ると、押付け力FaはFamaxとなり、すべりなく伝達し得る最大のトルクTmaxを伝達するようになっている。

同様に、矢印B方向のトルク−Tinが入力された場合、領域Lでは押付け力が一定とされ、入力トルク−Tinの絶対値が所定のトルク−Tbの絶対値を超えると、領域Lで押付け力Faと共に伝達トルクが増す。そして、トルク−Tinによる力Fと、周方向力N及びスプリング26による付勢力の和とが釣り合うように遊星ローラシャフト20Aに支持された遊星ローラ22の周方向位置が決まり、正方形配置に至るとすべりなく伝達し得る最大のトルク−Tmaxを伝達するようになっている。

(摩擦型遊星動力伝達装置の設計方法)

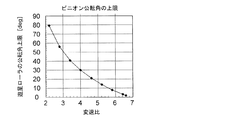

上記した通り、摩擦型遊星動力伝達装置10は、4つの遊星ローラ22の配置によって押付け力Faを制御し得る構成とされている。このFaの制御範囲は、図7(A)に示される如く遊星ローラ22の周方向への可動範囲である遊星ローラ22の公転角(ガイド溝24の長さ)が大きいほど大きくなる。一方、図9に示される如く、摩擦型遊星動力伝達装置10では、変速比が大きくなるほど、遊星ローラ22の公転角の設定上限は小さくなる。図9は、サンローラ16を入力要素、キャリア18を出力要素、リング28を固定要素と、遊星ローラ22が4つである場合の減速比と遊星ローラ22の公転角との関係を例示している。補足すると、変速比を大きく採るにはサンローラ16の外径に対しリング28の内径を大きくすることとなるが、この場合、遊星ローラ22の外径もサンローラ16の外径に対し大きくなるので、サンローラ16の周方向への遊星ローラ22の可動(非干渉)範囲である遊星ローラ22の公転角は、変速比が大きくなるほど小さくなる。

一方、上記した通り、摩擦型遊星動力伝達装置10では、リング28の周長に応じて押付け力Faを制御するようになっている。したがって、遊星ローラ22の配置によるリング28の周長の変化を増幅することで、押付け力Faの制御範囲すなわち押付け力Faの低下率(最大トルクを伝達する場合の押付け力Faに対する低下率)を拡大することが可能になる。本実施形態に係る摩擦型遊星動力伝達装置10の設計方法は、この知見に基づいている。

具体的には、摩擦型遊星動力伝達装置10の設計方法では、要求される押付け力Faの低下率に応じて、遊星ローラ22の径方向の剛性(に応じて決まる基準剛性)に対するリング28の曲げ剛性を設定する。リング28の曲げ剛性が大きい場合は、長方形配置と正方形配置との間での遊星ローラ22の配置の変化に対するリング28の周長の変化範囲は小さくなり、逆にリング28の曲げ剛性が小さい場合、長方形配置と正方形配置との間での遊星ローラ22の配置の変化に対するリング28の周長の変化範囲は大きくなる。したがって、押付け力Faの低下率を小さくする場合には、リング28の曲げ剛性を大きく設定し、押付け力Faの低下率を大きくする場合には、リング28の曲げ剛性を小さく設定することになる。

上記の通りサンローラ16、遊星ローラ22、リング28が同等の縦弾性係数を有する鋼にて構成される摩擦型遊星動力伝達装置10においては、上記した剛性比を、遊星ローラ22とリング28との最大応力の比として把握することも可能である。本設計方法では、遊星ローラ22が正方形配置をとる場合のリング28の最大応力に対する遊星ローラ22の最大応力の比である最大応力比Rsを、要求される押付け力Faの低下率に応じて設定する。より具体的には、要求される押付け力Faの低下率に応じた最大応力比Rsが得られるように、リング28の寸法形状(断面係数)を設定する。

この最大応力比Rsと押付け力Faの低下率との関係を図8に示す。この図から最大応力比Rs(遊星ローラ22の径方向の剛性に対するリング28の曲げ剛性)に応じて押付け力Faの低下率が大きくなることが判る。なお、図8は、上記した遊星ローラ22の公転角が20°である場合の長方形配置での押付け力Faの、正方形配置での押付け力Faに対する低下率を示している。

そして、摩擦型遊星動力伝達装置10では、上記の設計方法に基づいて、遊星ローラ22の径方向の剛性に対するリング28の曲げ剛性に対応する最大応力比Rsが設定されている。押付け力Faの低下率を大きく設定するために、摩擦型遊星動力伝達装置10では、最大応力比Rs<1(リング28の最大応力が遊星ローラ22の最大応力を超える)設定が採用されている。この実施形態では、Rs≒0.3とされている。なお、リング28の断面係数は、Rs≒0.3を満たすと共に、増大する曲げ応力に対する疲労強度を考慮して設定されている。

次に、本実施形態の作用について、サンローラ16を入力要素、キャリア18を出力要素、リング28を固定要素とした例に基づいて説明する。

上記構成の摩擦型遊星動力伝達装置10では、図示しない原動機からサンローラシャフト14に図2の矢印A方向のトルクTinが入力されると、サンローラ16の矢印A方向の回転に伴って遊星ローラ22が公転しつつ自転し、キャリア18がケース12と共に回転駆動される。トルクTinが所定のトルクTbを下回っている間は、遊星ローラ22は長方形配置をとり、押付け力FaがFaminで一定である。換言すれば、小さい押付け力Faminに基づく摩擦力によってトルクTinの伝達が果たされている。

トルクTinが増加して所定のトルクTbに至ると、4つの遊星ローラシャフト20のうち遊星ローラシャフト20Bに軸支されている2つの遊星ローラ22は、正方形配置に対するずれに基づく周方向力N及びスプリング26の付勢力に抗して、トルクTinに基づく矢印A方向の力Fによって正方形配置側、すなわちガイド溝24の一端24A側に変位を開始する。トルクTinがさらに増加すると、遊星ローラシャフト20Bに軸支されている2つの遊星ローラ22は、さらに正方形配置側に移動し、該増加したTinを伝達する。トルクTinがTmaxに至ると、各遊星ローラシャフト20Bはそれぞれガイド溝24の一端24Aに当接し、4つの遊星ローラ22が正方形配置となる。これにより、最大の押付け力Famaxを摩擦効力として最大のトルクTmaxが伝達される。

一方、摩擦型遊星動力伝達装置10では、図示しない原動機からサンローラシャフト14に図2の矢印B方向のトルク−Tinが入力されると、サンローラ16の矢印B方向の回転に伴って遊星ローラ22が公転しつつ自転し、キャリア18がケース12と共に回転駆動される。トルク−Tinの絶対値が所定のトルク−Tbの絶対値を下回っている間は、遊星ローラ22は長方形配置をとり、押付け力FaがFaminで一定である。換言すれば、小さい押付け力Faminに基づく摩擦力によってトルク−Tinの伝達が果たされている。

トルク−Tinの絶対値が増加して所定のトルク−Tbに至ると、4つの遊星ローラシャフト20のうち遊星ローラシャフト20Aに軸支されている2つの遊星ローラ22は、正方形配置に対するずれに基づく周方向力N及びスプリング26の付勢力に抗して、トルク−Tinに基づく矢印B方向の力Fによって正方形配置側、すなわちガイド溝24の他端24B側に変位を開始する。トルク−Tinの絶対値がさらに増加すると、遊星ローラシャフト20Aに軸支されている2つの遊星ローラ22は、さらに正方形配置側に移動し、該増加した−Tinを伝達する。トルク−Tinが−Tmaxに至ると、各遊星ローラシャフト20Aはそれぞれガイド溝24の他端24Bに当接し、4つの遊星ローラ22が正方形配置となる。これにより、最大の押付け力Famaxを摩擦効力として最大のトルク−Tmaxが伝達される。

以上説明した遊星ローラ22の配置変化は、キャリア18に代えてリング28を出力要素とした場合も同様であり、またサンローラ16に代えてリング28やキャリア18を入力要素とした場合も同様である。このように、摩擦型遊星動力伝達装置10では、伝達トルクが小さい場合には押付け力Faが小さくなるので、要素間の接触面圧を低下させることができ、耐久性の向上に寄与する。また、摩擦型遊星動力伝達装置10では、伝達すべきトルクが大きくなると、自立的に遊星ローラ22を変位させて押付け力Faを増大させて伝達トルクを増加することができる。このため、例えば、外乱トルクの入力の際などに、自立的に対応してすべりの発生を抑制することができ、耐久性の向上に寄与する。

そして、摩擦型遊星動力伝達装置10では、リング28の最大応力に対する遊星ローラ22の最大応力の比である最大応力比Rs<1となるように設計されているため、押付け力Faの低下率が大きい。すなわち、押付け力Faの可変範囲が大きい。

この点につき、図10(B)に示す比較例に係る摩擦型遊星動力伝達装置100と比較しつつ補足する。摩擦型遊星動力伝達装置100は、リング28に代えて、最大応力比Rs=1の通常リング102(通常の設計では、リングと遊星ローラとに作用する曲げ応力の繰り返し回数がほぼ等しいことを考慮して、装置体格の最小化のために、両者の最大応力がほぼ等しくする)、又は、Rs>1の高剛性リング104を備えて構成されている。通常リング102、高剛性リング104は、図10(A)に示されるリング28に対し厚肉に形成されることで、リング28に対し剛性が高い(断面係数が大きい)構成とされている。

図7(A)は、リング28、通常リング102、高剛性リング104を用いた場合の遊星ローラ22の公転角と押付け力Faの低下率との関係を示す数値解析結果である。この解析には、図4に示す解析モデルを用いた。また、図7(B)は、図7(A)での解析ポイントでのリング28、通常リング102、高剛性リング104の各最大応力の最大応力の計算結果を示している。図7(A)に示される如く、低剛性であるリング28を用いた摩擦型遊星動力伝達装置10では、通常リング102、高剛性リング104を用いた構成と比較して押付け力Faの低下率が大きくなることが、数値解析によって確かめられた。一方、図7(A)から、高剛性リング104を用いた構成では、通常リング102を用いた構成と比較して押付け力Faの低下率が小さくなることも確かめられた。なお、上記した図8は、図7(A)における公転角20°の場合の押付け力Faの低下率を最大応力比Rsとの関係で示した線図である。

以上により、リングの剛性(最大応力比Rs)が低いほど、押付け力Faの低下率すなわち可変範囲が大きくなることが確かめられた。これは、リングの剛性が低いほど、リングが遊星ローラ22との接触点Crを頂点とする四角形Qに沿うように変形することで、周長の変化率が大きくなるためである。すなわち、リング28を用いた摩擦型遊星動力伝達装置10では、通常リング102を用いた構成と比較して、遊星ローラ22の正方形配置から長方形配置への相対位置変化に伴うリング28の周長の変化率が増幅されるためである。

以上説明した摩擦型遊星動力伝達装置10では、最大トルク伝達時のFaと比較して、低トルク伝達時の押付け力Faの低下率が大きいので、低トルク伝達時に作用するFaが一層小さくなり、すなわち要素間の接触面圧を低下させることができ、耐久性の一層の向上に寄与する。

また、リング28の低剛性化の影響について補足する。摩擦型遊星動力伝達装置10では、遊星ローラ22が正方形配置をとる場合には、リング28の内周面28Aにおける各接触点Cr間の中間部4箇所(図3(B)のX点参照)で最大応力が発生する。一方、長方形配置をとる場合には、リング28の内周面28Aにおける長方形Rの長辺に相当する部分(接触点Cr間)の中間部2箇所(図3(C)のX点参照)で最大応力が発生する。したがって、長方形配置をとる場合には、リング28と4つの遊星ローラ22との相対回転に伴う最大応力の繰り返し回数が減少される。さらに、図7(B)に示される如く、長方形配置をとる場合には、正方形配置をとる場合と比較して最大応力自体が低減される(上記構成の摩擦型遊星動力伝達装置10の場合、通常リング102を備えた摩擦型遊星動力伝達装置100と同等程度まで低減される)。以上により、変動するトルクを伝達する摩擦型遊星動力伝達装置10において、リング28の低剛性化が許容されることが判る。そして、摩擦型遊星動力伝達装置10では、適用される用途の伝達トルクの変動パターンに基づいて、許容されるリング28の剛性低下(最大応力増加)量を設定することができる。

なお、上記した実施形態では、4つ遊星ローラ22を有する例を示したが、本発明はこれに限定されず、例えば、遊星ローラ22の数を2つ、3つ、又は5つ以上としても良い。遊星ローラ22が2つの例では、最大トルクの伝達時には2つの遊星ローラ22をリング28の直径に沿うように(180°の位置に)配置し、低トルクの伝達時には2つの遊星ローラ22をリング28の直径からずらすように配置することが望ましい。また、3つ又は5つ以上の遊星ローラ22を有する例では、最大トルクの伝達時には各遊星ローラ22を正多角形状に配置し、低トルクの伝達時には各遊星ローラ22を正多角形からずれた多角形状に配置することが望ましい。

また、上記した実施形態では、トルクの伝達方向に応じた可動の遊星ローラ22が各2つである例を示したが、本発明はこれに限定されず、例えば、トルクの伝達方向に応じた可動の遊星ローラ22が1つである構成としても良く、3つ以上(遊星ローラ22の総数の半分以下が好ましい)としても良い。また、本発明は、正逆量回転方向にトルクを伝達可能な構成に限定されることはなく、1方向のみにトルクを伝達する(1方向に可動とされた遊星ローラ22のみ有する)構成としても良い。

さらに、上記した実施形態では、サンローラ16、遊星ローラ22、リング28がそれぞれ鋼材にて構成された例を示したが、本発明はこれに限定されず、例えば、サンローラ16、遊星ローラ22、リング28の一部又は全部の材質を変更しても良い。この場合、例えば、遊星ローラ22と28との材質の違いにより曲げ剛性の違いを設定することも可能である。

またさらに、上記した実施形態では、遊星ローラ22が伝達トルクの増加によって自立的に長方形配置から正方形配置に移行する例を示したが、本発明はこれに限定されず、例えば、流体圧アクチュエータ等の外部動力によって遊星ローラ22の配置を強制的に変化させるようにしても良い。

また、上記した実施形態では、サンローラ16の外周面16A、各遊星ローラ22の面外周面22A、リング28の内周面28Aが軸線方向に一定の計を有する円筒面である例を示したが、本発明はこれに限定されず、例えば、サンローラ16の外周面16A、各遊星ローラ22の面外周面22A、リング28の内周面28Aの一部又は全部の径が軸線方向に沿って変化する構成としても良い。すなわち、例えば、遊星ローラ22を球状や円錐コロ状等に形成しても良い。