JP4954515B2 - Method for manufacturing display device - Google Patents

Method for manufacturing display device Download PDFInfo

- Publication number

- JP4954515B2 JP4954515B2 JP2005257447A JP2005257447A JP4954515B2 JP 4954515 B2 JP4954515 B2 JP 4954515B2 JP 2005257447 A JP2005257447 A JP 2005257447A JP 2005257447 A JP2005257447 A JP 2005257447A JP 4954515 B2 JP4954515 B2 JP 4954515B2

- Authority

- JP

- Japan

- Prior art keywords

- insulating film

- film

- sheet material

- substrate

- display device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 102

- 238000004519 manufacturing process Methods 0.000 title claims description 85

- 239000010408 film Substances 0.000 claims description 342

- 239000000463 material Substances 0.000 claims description 294

- 239000000758 substrate Substances 0.000 claims description 249

- 239000010410 layer Substances 0.000 claims description 206

- 239000004065 semiconductor Substances 0.000 claims description 59

- 229920005989 resin Polymers 0.000 claims description 56

- 239000011347 resin Substances 0.000 claims description 56

- 238000012545 processing Methods 0.000 claims description 43

- 239000011229 interlayer Substances 0.000 claims description 40

- 238000007789 sealing Methods 0.000 claims description 33

- 238000010438 heat treatment Methods 0.000 claims description 18

- 230000001681 protective effect Effects 0.000 claims description 16

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 15

- 239000002184 metal Substances 0.000 claims description 14

- 239000010409 thin film Substances 0.000 claims description 14

- 229910052751 metal Inorganic materials 0.000 claims description 13

- 239000002216 antistatic agent Substances 0.000 claims description 12

- 239000011521 glass Substances 0.000 claims description 12

- 239000004020 conductor Substances 0.000 claims description 10

- 238000007650 screen-printing Methods 0.000 claims description 8

- 229910052799 carbon Inorganic materials 0.000 claims description 7

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 6

- 239000010453 quartz Substances 0.000 claims description 6

- 239000005001 laminate film Substances 0.000 claims description 4

- 239000002657 fibrous material Substances 0.000 claims description 3

- 239000000919 ceramic Substances 0.000 claims description 2

- 238000009413 insulation Methods 0.000 claims description 2

- 206010040844 Skin exfoliation Diseases 0.000 description 64

- 230000015572 biosynthetic process Effects 0.000 description 48

- 230000032258 transport Effects 0.000 description 23

- 239000002585 base Substances 0.000 description 22

- 238000000926 separation method Methods 0.000 description 20

- 239000000853 adhesive Substances 0.000 description 19

- 230000001070 adhesive effect Effects 0.000 description 19

- 239000004973 liquid crystal related substance Substances 0.000 description 17

- -1 polyethylene terephthalate Polymers 0.000 description 15

- 238000002347 injection Methods 0.000 description 12

- 239000007924 injection Substances 0.000 description 12

- 239000011368 organic material Substances 0.000 description 12

- 230000008569 process Effects 0.000 description 11

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 10

- 238000005530 etching Methods 0.000 description 10

- 239000000203 mixture Substances 0.000 description 10

- 229910052710 silicon Inorganic materials 0.000 description 10

- 239000010703 silicon Substances 0.000 description 10

- 229920000178 Acrylic resin Polymers 0.000 description 9

- 239000004925 Acrylic resin Substances 0.000 description 9

- 229910052782 aluminium Inorganic materials 0.000 description 9

- 239000003795 chemical substances by application Substances 0.000 description 9

- 239000012212 insulator Substances 0.000 description 9

- 229910044991 metal oxide Inorganic materials 0.000 description 9

- 150000004706 metal oxides Chemical class 0.000 description 9

- 229910000476 molybdenum oxide Inorganic materials 0.000 description 9

- BCMCBBGGLRIHSE-UHFFFAOYSA-N 1,3-benzoxazole Chemical class C1=CC=C2OC=NC2=C1 BCMCBBGGLRIHSE-UHFFFAOYSA-N 0.000 description 8

- 238000007599 discharging Methods 0.000 description 8

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 8

- 125000001153 fluoro group Chemical group F* 0.000 description 8

- 239000007769 metal material Substances 0.000 description 8

- 229920000728 polyester Polymers 0.000 description 8

- 229920000642 polymer Polymers 0.000 description 8

- 229910052814 silicon oxide Inorganic materials 0.000 description 8

- 239000002356 single layer Substances 0.000 description 8

- 239000010936 titanium Substances 0.000 description 8

- 239000004642 Polyimide Substances 0.000 description 7

- UMIVXZPTRXBADB-UHFFFAOYSA-N benzocyclobutene Chemical compound C1=CC=C2CCC2=C1 UMIVXZPTRXBADB-UHFFFAOYSA-N 0.000 description 7

- 150000001875 compounds Chemical class 0.000 description 7

- 238000007646 gravure printing Methods 0.000 description 7

- 239000011159 matrix material Substances 0.000 description 7

- 229920001721 polyimide Polymers 0.000 description 7

- 238000007639 printing Methods 0.000 description 7

- 238000011084 recovery Methods 0.000 description 7

- 230000002829 reductive effect Effects 0.000 description 7

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical group C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 6

- 229910052581 Si3N4 Inorganic materials 0.000 description 6

- 239000000956 alloy Substances 0.000 description 6

- 229920001577 copolymer Polymers 0.000 description 6

- 229910052802 copper Inorganic materials 0.000 description 6

- 239000010949 copper Substances 0.000 description 6

- 239000000178 monomer Substances 0.000 description 6

- PQQKPALAQIIWST-UHFFFAOYSA-N oxomolybdenum Chemical compound [Mo]=O PQQKPALAQIIWST-UHFFFAOYSA-N 0.000 description 6

- 238000005192 partition Methods 0.000 description 6

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 6

- 238000004544 sputter deposition Methods 0.000 description 6

- XLOMVQKBTHCTTD-UHFFFAOYSA-N zinc oxide Inorganic materials [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 6

- 229910045601 alloy Inorganic materials 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 229920001971 elastomer Polymers 0.000 description 5

- 229910052731 fluorine Inorganic materials 0.000 description 5

- 230000005525 hole transport Effects 0.000 description 5

- 239000012943 hotmelt Substances 0.000 description 5

- 239000012535 impurity Substances 0.000 description 5

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 5

- 229910010272 inorganic material Inorganic materials 0.000 description 5

- 239000011147 inorganic material Substances 0.000 description 5

- 150000002894 organic compounds Chemical class 0.000 description 5

- 239000005060 rubber Substances 0.000 description 5

- 229910001925 ruthenium oxide Inorganic materials 0.000 description 5

- 229910052709 silver Inorganic materials 0.000 description 5

- 239000002904 solvent Substances 0.000 description 5

- 229910052719 titanium Inorganic materials 0.000 description 5

- 229910052721 tungsten Inorganic materials 0.000 description 5

- 229910001935 vanadium oxide Inorganic materials 0.000 description 5

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 4

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 4

- 229910052783 alkali metal Inorganic materials 0.000 description 4

- 150000001340 alkali metals Chemical class 0.000 description 4

- 239000003822 epoxy resin Substances 0.000 description 4

- 229910052737 gold Inorganic materials 0.000 description 4

- 239000010931 gold Substances 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 229910052750 molybdenum Inorganic materials 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 229920003227 poly(N-vinyl carbazole) Polymers 0.000 description 4

- 229920000647 polyepoxide Polymers 0.000 description 4

- 238000006116 polymerization reaction Methods 0.000 description 4

- WOCIAKWEIIZHES-UHFFFAOYSA-N ruthenium(iv) oxide Chemical compound O=[Ru]=O WOCIAKWEIIZHES-UHFFFAOYSA-N 0.000 description 4

- 239000007779 soft material Substances 0.000 description 4

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- 239000004215 Carbon black (E152) Substances 0.000 description 3

- 239000004831 Hot glue Substances 0.000 description 3

- 239000004640 Melamine resin Substances 0.000 description 3

- 229920000877 Melamine resin Polymers 0.000 description 3

- 239000004952 Polyamide Substances 0.000 description 3

- 239000004743 Polypropylene Substances 0.000 description 3

- 239000004793 Polystyrene Substances 0.000 description 3

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 3

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 description 3

- 239000012790 adhesive layer Substances 0.000 description 3

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 3

- 150000001342 alkaline earth metals Chemical class 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 239000003990 capacitor Substances 0.000 description 3

- 238000005229 chemical vapour deposition Methods 0.000 description 3

- 229910052804 chromium Inorganic materials 0.000 description 3

- 239000011651 chromium Substances 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 229920001519 homopolymer Polymers 0.000 description 3

- 229930195733 hydrocarbon Natural products 0.000 description 3

- 150000002430 hydrocarbons Chemical class 0.000 description 3

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 3

- 239000011810 insulating material Substances 0.000 description 3

- 229910052744 lithium Inorganic materials 0.000 description 3

- 239000010955 niobium Substances 0.000 description 3

- 229920003986 novolac Polymers 0.000 description 3

- 239000005011 phenolic resin Substances 0.000 description 3

- 238000005498 polishing Methods 0.000 description 3

- 229920000052 poly(p-xylylene) Polymers 0.000 description 3

- 229920002647 polyamide Polymers 0.000 description 3

- 229920001155 polypropylene Polymers 0.000 description 3

- 229920002223 polystyrene Polymers 0.000 description 3

- 230000002940 repellent Effects 0.000 description 3

- 239000005871 repellent Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 125000001424 substituent group Chemical group 0.000 description 3

- 229910052715 tantalum Inorganic materials 0.000 description 3

- 229910052723 transition metal Inorganic materials 0.000 description 3

- 150000003624 transition metals Chemical class 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- 239000011701 zinc Substances 0.000 description 3

- YVTHLONGBIQYBO-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O--].[Zn++].[In+3] YVTHLONGBIQYBO-UHFFFAOYSA-N 0.000 description 3

- 239000011787 zinc oxide Substances 0.000 description 3

- STTGYIUESPWXOW-UHFFFAOYSA-N 2,9-dimethyl-4,7-diphenyl-1,10-phenanthroline Chemical compound C=12C=CC3=C(C=4C=CC=CC=4)C=C(C)N=C3C2=NC(C)=CC=1C1=CC=CC=C1 STTGYIUESPWXOW-UHFFFAOYSA-N 0.000 description 2

- UOCMXZLNHQBBOS-UHFFFAOYSA-N 2-(1,3-benzoxazol-2-yl)phenol zinc Chemical compound [Zn].Oc1ccccc1-c1nc2ccccc2o1.Oc1ccccc1-c1nc2ccccc2o1 UOCMXZLNHQBBOS-UHFFFAOYSA-N 0.000 description 2

- ZVFQEOPUXVPSLB-UHFFFAOYSA-N 3-(4-tert-butylphenyl)-4-phenyl-5-(4-phenylphenyl)-1,2,4-triazole Chemical compound C1=CC(C(C)(C)C)=CC=C1C(N1C=2C=CC=CC=2)=NN=C1C1=CC=C(C=2C=CC=CC=2)C=C1 ZVFQEOPUXVPSLB-UHFFFAOYSA-N 0.000 description 2

- DHDHJYNTEFLIHY-UHFFFAOYSA-N 4,7-diphenyl-1,10-phenanthroline Chemical compound C1=CC=CC=C1C1=CC=NC2=C1C=CC1=C(C=3C=CC=CC=3)C=CN=C21 DHDHJYNTEFLIHY-UHFFFAOYSA-N 0.000 description 2

- NLZUEZXRPGMBCV-UHFFFAOYSA-N Butylhydroxytoluene Chemical compound CC1=CC(C(C)(C)C)=C(O)C(C(C)(C)C)=C1 NLZUEZXRPGMBCV-UHFFFAOYSA-N 0.000 description 2

- 229910004261 CaF 2 Inorganic materials 0.000 description 2

- 241000284156 Clerodendrum quadriloculare Species 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 239000007983 Tris buffer Substances 0.000 description 2

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- UFVXQDWNSAGPHN-UHFFFAOYSA-K bis[(2-methylquinolin-8-yl)oxy]-(4-phenylphenoxy)alumane Chemical compound [Al+3].C1=CC=C([O-])C2=NC(C)=CC=C21.C1=CC=C([O-])C2=NC(C)=CC=C21.C1=CC([O-])=CC=C1C1=CC=CC=C1 UFVXQDWNSAGPHN-UHFFFAOYSA-K 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- ZUOUZKKEUPVFJK-UHFFFAOYSA-N diphenyl Chemical compound C1=CC=CC=C1C1=CC=CC=C1 ZUOUZKKEUPVFJK-UHFFFAOYSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000005611 electricity Effects 0.000 description 2

- 239000005038 ethylene vinyl acetate Substances 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 229910003437 indium oxide Inorganic materials 0.000 description 2

- 230000001678 irradiating effect Effects 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- 150000002736 metal compounds Chemical class 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- IBHBKWKFFTZAHE-UHFFFAOYSA-N n-[4-[4-(n-naphthalen-1-ylanilino)phenyl]phenyl]-n-phenylnaphthalen-1-amine Chemical group C1=CC=CC=C1N(C=1C2=CC=CC=C2C=CC=1)C1=CC=C(C=2C=CC(=CC=2)N(C=2C=CC=CC=2)C=2C3=CC=CC=C3C=CC=2)C=C1 IBHBKWKFFTZAHE-UHFFFAOYSA-N 0.000 description 2

- QGLKJKCYBOYXKC-UHFFFAOYSA-N nonaoxidotritungsten Chemical compound O=[W]1(=O)O[W](=O)(=O)O[W](=O)(=O)O1 QGLKJKCYBOYXKC-UHFFFAOYSA-N 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 125000000962 organic group Chemical group 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- IEQIEDJGQAUEQZ-UHFFFAOYSA-N phthalocyanine Chemical compound N1C(N=C2C3=CC=CC=C3C(N=C3C4=CC=CC=C4C(=N4)N3)=N2)=C(C=CC=C2)C2=C1N=C1C2=CC=CC=C2C4=N1 IEQIEDJGQAUEQZ-UHFFFAOYSA-N 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920000123 polythiophene Polymers 0.000 description 2

- 229920002620 polyvinyl fluoride Polymers 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 239000010944 silver (metal) Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- OFIYHXOOOISSDN-UHFFFAOYSA-N tellanylidenegallium Chemical compound [Te]=[Ga] OFIYHXOOOISSDN-UHFFFAOYSA-N 0.000 description 2

- 229920005992 thermoplastic resin Polymers 0.000 description 2

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 2

- 239000010937 tungsten Substances 0.000 description 2

- 229910001930 tungsten oxide Inorganic materials 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- 229920002554 vinyl polymer Polymers 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- POILWHVDKZOXJZ-ARJAWSKDSA-M (z)-4-oxopent-2-en-2-olate Chemical compound C\C([O-])=C\C(C)=O POILWHVDKZOXJZ-ARJAWSKDSA-M 0.000 description 1

- IYZMXHQDXZKNCY-UHFFFAOYSA-N 1-n,1-n-diphenyl-4-n,4-n-bis[4-(n-phenylanilino)phenyl]benzene-1,4-diamine Chemical compound C1=CC=CC=C1N(C=1C=CC(=CC=1)N(C=1C=CC(=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C=1C=CC(=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C1=CC=CC=C1 IYZMXHQDXZKNCY-UHFFFAOYSA-N 0.000 description 1

- VFMUXPQZKOKPOF-UHFFFAOYSA-N 2,3,7,8,12,13,17,18-octaethyl-21,23-dihydroporphyrin platinum Chemical compound [Pt].CCc1c(CC)c2cc3[nH]c(cc4nc(cc5[nH]c(cc1n2)c(CC)c5CC)c(CC)c4CC)c(CC)c3CC VFMUXPQZKOKPOF-UHFFFAOYSA-N 0.000 description 1

- SNTWKPAKVQFCCF-UHFFFAOYSA-N 2,3-dihydro-1h-triazole Chemical compound N1NC=CN1 SNTWKPAKVQFCCF-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- FQJQNLKWTRGIEB-UHFFFAOYSA-N 2-(4-tert-butylphenyl)-5-[3-[5-(4-tert-butylphenyl)-1,3,4-oxadiazol-2-yl]phenyl]-1,3,4-oxadiazole Chemical compound C1=CC(C(C)(C)C)=CC=C1C1=NN=C(C=2C=C(C=CC=2)C=2OC(=NN=2)C=2C=CC(=CC=2)C(C)(C)C)O1 FQJQNLKWTRGIEB-UHFFFAOYSA-N 0.000 description 1

- GEQBRULPNIVQPP-UHFFFAOYSA-N 2-[3,5-bis(1-phenylbenzimidazol-2-yl)phenyl]-1-phenylbenzimidazole Chemical compound C1=CC=CC=C1N1C2=CC=CC=C2N=C1C1=CC(C=2N(C3=CC=CC=C3N=2)C=2C=CC=CC=2)=CC(C=2N(C3=CC=CC=C3N=2)C=2C=CC=CC=2)=C1 GEQBRULPNIVQPP-UHFFFAOYSA-N 0.000 description 1

- POXIZPBFFUKMEQ-UHFFFAOYSA-N 2-cyanoethenylideneazanide Chemical class [N-]=C=[C+]C#N POXIZPBFFUKMEQ-UHFFFAOYSA-N 0.000 description 1

- AWXGSYPUMWKTBR-UHFFFAOYSA-N 4-carbazol-9-yl-n,n-bis(4-carbazol-9-ylphenyl)aniline Chemical compound C12=CC=CC=C2C2=CC=CC=C2N1C1=CC=C(N(C=2C=CC(=CC=2)N2C3=CC=CC=C3C3=CC=CC=C32)C=2C=CC(=CC=2)N2C3=CC=CC=C3C3=CC=CC=C32)C=C1 AWXGSYPUMWKTBR-UHFFFAOYSA-N 0.000 description 1

- 125000004860 4-ethylphenyl group Chemical group [H]C1=C([H])C(=C([H])C([H])=C1*)C([H])([H])C([H])([H])[H] 0.000 description 1

- DIVZFUBWFAOMCW-UHFFFAOYSA-N 4-n-(3-methylphenyl)-1-n,1-n-bis[4-(n-(3-methylphenyl)anilino)phenyl]-4-n-phenylbenzene-1,4-diamine Chemical compound CC1=CC=CC(N(C=2C=CC=CC=2)C=2C=CC(=CC=2)N(C=2C=CC(=CC=2)N(C=2C=CC=CC=2)C=2C=C(C)C=CC=2)C=2C=CC(=CC=2)N(C=2C=CC=CC=2)C=2C=C(C)C=CC=2)=C1 DIVZFUBWFAOMCW-UHFFFAOYSA-N 0.000 description 1

- 229910001148 Al-Li alloy Inorganic materials 0.000 description 1

- 229920008347 Cellulose acetate propionate Polymers 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- ZZSNKZQZMQGXPY-UHFFFAOYSA-N Ethyl cellulose Chemical compound CCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1 ZZSNKZQZMQGXPY-UHFFFAOYSA-N 0.000 description 1

- 239000001856 Ethyl cellulose Substances 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- 101000837344 Homo sapiens T-cell leukemia translocation-altered gene protein Proteins 0.000 description 1

- 229910018068 Li 2 O Inorganic materials 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- 229910017911 MgIn Inorganic materials 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910052779 Neodymium Inorganic materials 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- 239000004820 Pressure-sensitive adhesive Substances 0.000 description 1

- NRCMAYZCPIVABH-UHFFFAOYSA-N Quinacridone Chemical class N1C2=CC=CC=C2C(=O)C2=C1C=C1C(=O)C3=CC=CC=C3NC1=C2 NRCMAYZCPIVABH-UHFFFAOYSA-N 0.000 description 1

- 229910007991 Si-N Inorganic materials 0.000 description 1

- 229910002808 Si–O–Si Inorganic materials 0.000 description 1

- 229910006294 Si—N Inorganic materials 0.000 description 1

- 102100028692 T-cell leukemia translocation-altered gene protein Human genes 0.000 description 1

- 229910003087 TiOx Inorganic materials 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 229920002433 Vinyl chloride-vinyl acetate copolymer Polymers 0.000 description 1

- DDRUQPGRDYOZHB-UHFFFAOYSA-N [Eu].c1ccc2c(c1)ccc1ccccc21 Chemical compound [Eu].c1ccc2c(c1)ccc1ccccc21 DDRUQPGRDYOZHB-UHFFFAOYSA-N 0.000 description 1

- CUJRVFIICFDLGR-UHFFFAOYSA-N acetylacetonate Chemical compound CC(=O)[CH-]C(C)=O CUJRVFIICFDLGR-UHFFFAOYSA-N 0.000 description 1

- 229920001893 acrylonitrile styrene Polymers 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 229910001508 alkali metal halide Inorganic materials 0.000 description 1

- 150000008045 alkali metal halides Chemical class 0.000 description 1

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 125000005376 alkyl siloxane group Chemical group 0.000 description 1

- 239000005407 aluminoborosilicate glass Substances 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 239000002280 amphoteric surfactant Substances 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 150000004982 aromatic amines Chemical class 0.000 description 1

- 150000001491 aromatic compounds Chemical class 0.000 description 1

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- WZJYKHNJTSNBHV-UHFFFAOYSA-N benzo[h]quinoline Chemical group C1=CN=C2C3=CC=CC=C3C=CC2=C1 WZJYKHNJTSNBHV-UHFFFAOYSA-N 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- ATBAMAFKBVZNFJ-UHFFFAOYSA-N beryllium atom Chemical compound [Be] ATBAMAFKBVZNFJ-UHFFFAOYSA-N 0.000 description 1

- 235000010290 biphenyl Nutrition 0.000 description 1

- 239000004305 biphenyl Substances 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- QDWJUBJKEHXSMT-UHFFFAOYSA-N boranylidynenickel Chemical compound [Ni]#B QDWJUBJKEHXSMT-UHFFFAOYSA-N 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- DQXBYHZEEUGOBF-UHFFFAOYSA-N but-3-enoic acid;ethene Chemical compound C=C.OC(=O)CC=C DQXBYHZEEUGOBF-UHFFFAOYSA-N 0.000 description 1

- XZCJVWCMJYNSQO-UHFFFAOYSA-N butyl pbd Chemical compound C1=CC(C(C)(C)C)=CC=C1C1=NN=C(C=2C=CC(=CC=2)C=2C=CC=CC=2)O1 XZCJVWCMJYNSQO-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 239000003093 cationic surfactant Substances 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920002301 cellulose acetate Polymers 0.000 description 1

- 229920006217 cellulose acetate butyrate Polymers 0.000 description 1

- 239000012461 cellulose resin Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 150000004696 coordination complex Chemical class 0.000 description 1

- 150000001893 coumarin derivatives Chemical class 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000018044 dehydration Effects 0.000 description 1

- 238000006297 dehydration reaction Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 229920001249 ethyl cellulose Polymers 0.000 description 1

- 235000019325 ethyl cellulose Nutrition 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000007850 fluorescent dye Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical group [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 150000004820 halides Chemical class 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- RBTKNAXYKSUFRK-UHFFFAOYSA-N heliogen blue Chemical compound [Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2 RBTKNAXYKSUFRK-UHFFFAOYSA-N 0.000 description 1

- 150000002460 imidazoles Chemical class 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- 229940079865 intestinal antiinfectives imidazole derivative Drugs 0.000 description 1

- UEEXRMUCXBPYOV-UHFFFAOYSA-N iridium;2-phenylpyridine Chemical compound [Ir].C1=CC=CC=C1C1=CC=CC=N1.C1=CC=CC=C1C1=CC=CC=N1.C1=CC=CC=C1C1=CC=CC=N1 UEEXRMUCXBPYOV-UHFFFAOYSA-N 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- 239000003446 ligand Substances 0.000 description 1

- 125000000040 m-tolyl group Chemical group [H]C1=C([H])C(*)=C([H])C(=C1[H])C([H])([H])[H] 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 239000002736 nonionic surfactant Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 238000010943 off-gassing Methods 0.000 description 1

- 150000004866 oxadiazoles Chemical class 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 1

- 230000003071 parasitic effect Effects 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920003055 poly(ester-imide) Polymers 0.000 description 1

- 229920000172 poly(styrenesulfonic acid) Polymers 0.000 description 1

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 229920000767 polyaniline Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920000306 polymethylpentene Polymers 0.000 description 1

- 239000011116 polymethylpentene Substances 0.000 description 1

- 229920005672 polyolefin resin Polymers 0.000 description 1

- 229920001709 polysilazane Polymers 0.000 description 1

- 229940005642 polystyrene sulfonic acid Drugs 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- SCUZVMOVTVSBLE-UHFFFAOYSA-N prop-2-enenitrile;styrene Chemical compound C=CC#N.C=CC1=CC=CC=C1 SCUZVMOVTVSBLE-UHFFFAOYSA-N 0.000 description 1

- 125000001453 quaternary ammonium group Chemical group 0.000 description 1

- 125000002943 quinolinyl group Chemical group N1=C(C=CC2=CC=CC=C12)* 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 238000012827 research and development Methods 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- YYMBJDOZVAITBP-UHFFFAOYSA-N rubrene Chemical class C1=CC=CC=C1C(C1=C(C=2C=CC=CC=2)C2=CC=CC=C2C(C=2C=CC=CC=2)=C11)=C(C=CC=C2)C2=C1C1=CC=CC=C1 YYMBJDOZVAITBP-UHFFFAOYSA-N 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- PJANXHGTPQOBST-UHFFFAOYSA-N stilbene Chemical class C=1C=CC=CC=1C=CC1=CC=CC=C1 PJANXHGTPQOBST-UHFFFAOYSA-N 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- 229940042055 systemic antimycotics triazole derivative Drugs 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 239000012815 thermoplastic material Substances 0.000 description 1

- 229920002397 thermoplastic olefin Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- HLLICFJUWSZHRJ-UHFFFAOYSA-N tioxidazole Chemical compound CCCOC1=CC=C2N=C(NC(=O)OC)SC2=C1 HLLICFJUWSZHRJ-UHFFFAOYSA-N 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- TVIVIEFSHFOWTE-UHFFFAOYSA-K tri(quinolin-8-yloxy)alumane Chemical compound [Al+3].C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1 TVIVIEFSHFOWTE-UHFFFAOYSA-K 0.000 description 1

- JOHWNGGYGAVMGU-UHFFFAOYSA-N trifluorochlorine Chemical compound FCl(F)F JOHWNGGYGAVMGU-UHFFFAOYSA-N 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- GWDUZCIBPDVBJM-UHFFFAOYSA-L zinc;2-(2-hydroxyphenyl)-3h-1,3-benzothiazole-2-carboxylate Chemical compound [Zn+2].OC1=CC=CC=C1C1(C([O-])=O)SC2=CC=CC=C2N1.OC1=CC=CC=C1C1(C([O-])=O)SC2=CC=CC=C2N1 GWDUZCIBPDVBJM-UHFFFAOYSA-L 0.000 description 1

- QEPMORHSGFRDLW-UHFFFAOYSA-L zinc;2-(2-hydroxyphenyl)-3h-1,3-benzoxazole-2-carboxylate Chemical compound [Zn+2].OC1=CC=CC=C1C1(C([O-])=O)OC2=CC=CC=C2N1.OC1=CC=CC=C1C1(C([O-])=O)OC2=CC=CC=C2N1 QEPMORHSGFRDLW-UHFFFAOYSA-L 0.000 description 1

Images

Classifications

-

- Y02B20/342—

Landscapes

- Electroluminescent Light Sources (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

Description

本発明は、表示装置およびその作製方法並びにその製造装置に関し、特に折り曲げることが可能な可撓性基板上に設けられた表示装置およびその作製方法並びにその製造装置に関する。 The present invention relates to a display device, a manufacturing method thereof, and a manufacturing apparatus thereof, and more particularly to a display device provided on a foldable flexible substrate, a manufacturing method thereof, and a manufacturing apparatus thereof.

近年、発光素子を用いた表示装置の研究、開発が盛んに行われている。発光素子を用いた表示装置は、液晶を用いた表示装置等のようにバックライトを必要とせず、さらに高視野角で表示することが可能となるといった利点を有している。また、最近では、表示装置そのものを折り曲げることが可能なフィルム状の表示装置が注目を集めている。 In recent years, research and development of display devices using light-emitting elements have been actively conducted. A display device using a light emitting element does not require a backlight unlike a display device using liquid crystal, and has an advantage that a display can be performed with a high viewing angle. Recently, a film-like display device that can be bent is attracting attention.

フィルム状の表示装置を作製する方法としては、大きく分けて2通りの方法がある。1つは、あらかじめプラスチック等の可撓性(フレキシブル性)を有する基板を用意して、その基板上に配線や画素電極等の回路のパターンを金属材料や絶縁物材料を用いて直接形成していく方法がある。もう1つの方法は、あらかじめガラス等の剛性を有する基板上に配線や画素電極等の回路のパターンを金属材料や絶縁物材料を用いて形成し、その後剛性を有する基板のみを研削・研磨することによって薄膜化したり、剛性を有する基板と可撓性を有する基板を置き換えたりする方法がある。 As a method for manufacturing a film-like display device, there are roughly two methods. First, a flexible substrate such as plastic is prepared in advance, and a circuit pattern such as a wiring or a pixel electrode is directly formed on the substrate using a metal material or an insulating material. There are ways to go. Another method is to form a circuit pattern such as wiring and pixel electrodes on a rigid substrate such as glass in advance using a metal material or an insulating material, and then grind and polish only the rigid substrate. There is a method in which a thin film is formed or a rigid substrate and a flexible substrate are replaced.

しかしながら、プラスチック等の可撓性を有する基板上に直接金属材料や絶縁物材料を形成することによって、フィルム状の表示装置を作製する場合、基板の耐熱性等に伴い作製条件が制限される。つまり、可撓性基板の耐熱性や強度等の種々の耐性を考慮して表示装置の作製を行わなければならない。例えば、表示装置の画素や駆動回路等を薄膜トランジスタ(TFT)を用いて形成する場合には、熱処理等の条件が制限され、半導体膜の結晶化を十分行うことができないため、特性の高いTFTを得ることができない。 However, in the case where a film-like display device is manufactured by directly forming a metal material or an insulating material on a flexible substrate such as plastic, manufacturing conditions are limited due to heat resistance of the substrate. That is, the display device must be manufactured in consideration of various resistances such as heat resistance and strength of the flexible substrate. For example, when a pixel of a display device, a driver circuit, or the like is formed using a thin film transistor (TFT), conditions for heat treatment and the like are limited, and a semiconductor film cannot be sufficiently crystallized. Can't get.

一方、ガラス基板等の剛性を有する基板上に表示装置を形成し、その後表示装置を剛性を有する基板から剥離して可撓性基板に移し替えることによってフィルム状の表示装置を作製する場合、剥離の際に表示装置に加わる応力による配線等の断線の問題や、表示装置の大きさが基板(ここではガラス基板)の大きさに依存するため大型の表示装置の作製が困難となる問題がある。 On the other hand, when a display device is formed on a rigid substrate such as a glass substrate, and then the display device is peeled off from the rigid substrate and transferred to a flexible substrate, a film-like display device is manufactured. There is a problem of disconnection of wiring or the like due to stress applied to the display device, and a problem that makes it difficult to manufacture a large display device because the size of the display device depends on the size of the substrate (here, a glass substrate). .

本発明は、上記問題を鑑み、フィルム状表示装置を効率よく生産し、また大型のフィルム状の表示装置の形成が可能となる作製方法およびフィルム状の表示装置を作製するための装置並びにフィルム状表示装置の提供を課題とする。 In view of the above problems, the present invention can efficiently produce a film-like display device, and a production method capable of forming a large-sized film-like display device, an apparatus for producing a film-like display device, and a film-like device It is an object to provide a display device.

本発明の表示装置の製造装置は、表示装置を構成する素子形成部が設けられた基板を搬送する搬送手段と、素子形成部の一方の面を第1のシート材に接着させて、基板から素子形成部を剥離する第1の剥離手段と、素子形成部の他方の面を第2のシート材に接着させて、第1のシート材から素子形成部を剥離する第2の剥離手段と、素子形成部に画素部を形成する加工手段と、加工された素子形成部を第2のシート材と第3のシート材で挟み込み封止する封止手段とを有することを特徴としている。 The display device manufacturing apparatus according to the present invention includes a transport unit that transports a substrate on which an element forming unit constituting the display device is provided, and one surface of the element forming unit is bonded to the first sheet material, A first peeling means for peeling the element forming portion; a second peeling means for peeling the element forming portion from the first sheet material by bonding the other surface of the element forming portion to the second sheet material; It is characterized by having processing means for forming a pixel portion in the element formation portion and sealing means for sandwiching and sealing the processed element formation portion between the second sheet material and the third sheet material.

また、本発明の表示装置の製造装置の他の構成として、表示装置を構成する素子形成部が設けられた基板を搬送する搬送手段と、第1のシート材が巻きつけられた第1の供給用ロールと、素子形成部の一方の面を第1のシート材に接着させて、基板から素子形成部を剥離する第1の剥離手段と、第2のシート材が巻きつけられた第2の供給用ロールと、素子形成部の他方の面を第2のシート材に接着させて、第1のシート材から素子形成部を剥離する第2の剥離手段と、素子形成部に画素部を形成する加工手段と、第3のシート材が巻きつけられた第3の供給用ロールと、加工された素子形成部を第2のシート材と第3のシート材で挟み込み封止する封止手段と、封止されて形成された表示装置を巻き取る回収用ロールとを有することを特徴としている。また、本発明では、上記構成において、加工された素子形成部を第2のシート材と第3のシート材で封止する方法として、第3のシート材を加熱溶融状態で押し出しながら供給して封止することができる。 Further, as another configuration of the display device manufacturing apparatus of the present invention, a transport means for transporting a substrate provided with an element forming portion constituting the display device, and a first supply in which a first sheet material is wound. A first peeling means for bonding one surface of the roll and the element forming portion to the first sheet material, and peeling the element forming portion from the substrate; and a second wound around the second sheet material The supply roll, the second surface of the element forming portion are bonded to the second sheet material, the second peeling means for peeling the element forming portion from the first sheet material, and the pixel portion is formed in the element forming portion Processing means, a third supply roll around which the third sheet material is wound, and a sealing means for sandwiching and sealing the processed element forming portion between the second sheet material and the third sheet material And a recovery roll for winding up the sealed display device It is. In the present invention, in the above configuration, as a method of sealing the processed element forming portion with the second sheet material and the third sheet material, the third sheet material is supplied while being extruded in a heated and melted state. It can be sealed.

また、本発明の表示装置の製造装置は、上記構成において、複数の異なる基板上に設けられた表示装置を構成する素子形成部をつなげ合わせて表示装置を形成する場合にも適用することができる。この場合は、基板上に設けられた素子形成部を剥離する前に、制御手段により精確に複数の基板の配列を調整する。また基板を配列させる際に、基板同士を接合させてもよい。 The display device manufacturing apparatus of the present invention can also be applied to the case where, in the above configuration, the display device is formed by connecting element forming portions constituting the display device provided on a plurality of different substrates. . In this case, the arrangement of the plurality of substrates is accurately adjusted by the control means before the element forming portion provided on the substrate is peeled off. Further, when arranging the substrates, the substrates may be bonded to each other.

上記構成において、加工手段は、画素部を形成する手段である。ここでいう画素部とは、配線や電極等の導電膜、層間絶縁膜や保護膜等の絶縁膜、EL素子等の発光層または液晶等の画素部を構成するものであればどのようなものでも含まれる。また、画素領域の周辺に設けられた駆動回路部等と画素部とを接続する配線等の導電膜や配線を覆う絶縁膜等も加工手段により形成することができる。また、加工手段としては、液滴吐出法やスクリーン印刷法またはグラビア印刷法等の各種印刷法や大気圧プラズマ装置を用いることができる。液滴吐出法とは、導電物や絶縁物等の材料を含んだ組成物の液滴(ドットともいう)を選択的に吐出(噴射)して任意の場所にパターンを形成する方法であり、その方式によってはインクジェット法とも呼ばれている。また、封止手段は、少なくとも対向して設けられた2つのローラーを有することを特徴としている。 In the above configuration, the processing means is means for forming a pixel portion. As used herein, the pixel portion may be anything that constitutes a pixel portion such as a conductive film such as a wiring or an electrode, an insulating film such as an interlayer insulating film or a protective film, a light emitting layer such as an EL element, or a liquid crystal. But included. In addition, a conductive film such as a wiring connecting the driver circuit portion and the like provided in the periphery of the pixel region and the pixel portion, an insulating film covering the wiring, and the like can be formed by the processing means. As processing means, various printing methods such as a droplet discharge method, a screen printing method or a gravure printing method, or an atmospheric pressure plasma apparatus can be used. The droplet discharge method is a method of selectively discharging (jetting) droplets (also referred to as dots) of a composition containing a material such as a conductor or an insulator to form a pattern at an arbitrary place. Depending on the method, it is also called an inkjet method. Moreover, the sealing means has at least two rollers provided to face each other.

本発明の表示装置の作製方法は、基板上に剥離層を形成し、剥離層上に表示装置の一部を構成する素子形成部を形成し、素子形成部に開口部を形成して剥離層を露出させ、開口部にエッチング剤を導入して、剥離層を除去し、素子形成部の一方の面を第1のシート材に接着させて、基板から素子形成部を剥離し、素子形成部の他方の面を第2のシート材に接着させて、第1のシート材から素子形成部を剥離し、加工手段を用いて素子形成部に画素部を形成し、素子形成部の一方の面を第3のシート材に接着させて封止することを特徴としている。つまり、剛性を有する基板上にあらかじめ熱処理等が必要な表示装置を構成する素子形成部の一部を形成し、その後剥離して可撓性基板上に設けた後に表示装置を構成する残りの部分を形成する。 In the method for manufacturing a display device of the present invention, a release layer is formed over a substrate, an element formation portion that forms part of the display device is formed over the release layer, and an opening is formed in the element formation portion. Is exposed, an etching agent is introduced into the opening, the peeling layer is removed, one surface of the element forming portion is adhered to the first sheet material, and the element forming portion is peeled off from the substrate. The other surface of the element is adhered to the second sheet material, the element forming portion is peeled from the first sheet material, the pixel portion is formed in the element forming portion using the processing means, and one surface of the element forming portion is formed. Is bonded to a third sheet material and sealed. In other words, a part of an element forming portion that constitutes a display device that requires heat treatment or the like is formed on a rigid substrate in advance, and then the remaining portion that constitutes the display device after being peeled and provided on a flexible substrate Form.

また、本発明の表示装置の作製方法の異なる構成として、基板上に剥離層を形成し、剥離層上に下地絶縁膜と、下地絶縁膜上に形成されたチャネル領域とソースまたはドレイン領域を含む半導体膜と、半導体膜のチャネル領域の上方にゲート絶縁膜を介して形成されたゲート電極と、ゲート電極を覆って形成された層間絶縁膜と、層間絶縁膜上に形成された半導体膜のソースまたはドレイン領域と電気的に接続するソースまたはドレイン電極および配線と、ソースまたはドレイン電極の一方と電気的に接続した画素電極と、画素電極の端部を覆って形成された絶縁膜とから構成される素子形成部を形成し、絶縁膜、層間絶縁膜、ゲート絶縁膜および下地絶縁膜に剥離層に達する開口部を形成して剥離層を露出させ、開口部にエッチング剤を導入して、剥離層を除去し、素子形成部の一方の面に第1のシート材を接着させて、基板から前記素子形成部を剥離し、素子形成部の他方の面に第2のシート材を接着させて、第1のシート材から素子形成部を剥離し、加工手段を用いて画素電極上に発光層および対向電極を形成し、対向電極上に保護膜を形成し、保護膜の表面に第3のシート材を接着させて封止することを特徴としている。 In addition, as a different structure of the method for manufacturing the display device of the present invention, a separation layer is formed over a substrate, a base insulating film is formed over the separation layer, and a channel region and a source or drain region formed over the base insulating film are included. A semiconductor film; a gate electrode formed above the channel region of the semiconductor film via a gate insulating film; an interlayer insulating film formed to cover the gate electrode; and a source of the semiconductor film formed on the interlayer insulating film Or a source or drain electrode and wiring electrically connected to the drain region, a pixel electrode electrically connected to one of the source or drain electrode, and an insulating film formed so as to cover an end of the pixel electrode. An element forming portion is formed, an opening reaching the peeling layer is formed in the insulating film, the interlayer insulating film, the gate insulating film, and the base insulating film to expose the peeling layer, and an etching agent is introduced into the opening. Then, the peeling layer is removed, the first sheet material is adhered to one surface of the element forming portion, the element forming portion is peeled from the substrate, and the second sheet material is peeled from the other surface of the element forming portion. The element forming portion is peeled off from the first sheet material, the light emitting layer and the counter electrode are formed on the pixel electrode using the processing means, the protective film is formed on the counter electrode, and the surface of the protective film And a third sheet material is adhered and sealed.

また、本発明は上記構成において、剥離処理を行う前に基板上設けられた剥離層上に下地絶縁膜と、下地絶縁膜上に形成されたチャネル領域とソースまたはドレイン領域を含む半導体膜と、ゲート絶縁膜とからなる構造を形成して、その後剥離層を除去して剥離を行い、可撓性基板に移し替えた後に、残りの構造を形成してフィルム状表示装置を作製してもよい。他にも、剥離処理を行う前に基板上設けられた剥離層上に下地絶縁膜と、下地絶縁膜上に形成されたチャネル領域とソースまたはドレイン領域を含む半導体膜と、ゲート絶縁膜と、半導体膜のチャネル領域の上方にゲート絶縁膜を介して形成されたゲート電極と、ゲート電極を覆って形成された層間絶縁膜とからなる構造を形成して、その後剥離層を除去し、層間絶縁膜に半導体膜のソースまたはドレイン領域に達する開口部を形成して剥離を行い、可撓性基板に移し替えた後に、残りの構造を形成してフィルム状表示装置を作製してもよい。 Further, in the above structure according to the present invention, the base insulating film is formed over the peeling layer provided over the substrate before performing the peeling treatment, and the semiconductor film including the channel region and the source or drain region formed over the base insulating film; A structure comprising a gate insulating film may be formed, and then the release layer may be removed and peeled off. After transferring to a flexible substrate, the remaining structure may be formed to produce a film display device. . In addition, a base insulating film on a separation layer provided over the substrate before the separation treatment, a semiconductor film including a channel region and a source or drain region formed on the base insulating film, a gate insulating film, A structure comprising a gate electrode formed over the channel region of the semiconductor film via a gate insulating film and an interlayer insulating film formed so as to cover the gate electrode is formed, and then the release layer is removed and the interlayer insulating film is removed. An opening reaching the source or drain region of the semiconductor film may be formed in the film, and the film may be peeled off and transferred to a flexible substrate, and then the remaining structure may be formed to manufacture a film display device.

また、本発明の表示装置の作製方法は、複数の基板上に剥離層を形成し、剥離層上に表示装置の一部を構成する素子形成部を形成し、素子形成部に開口部を形成して剥離層を露出させ、開口部にエッチング剤を導入して、剥離層を除去し、素子形成部がそれぞれ設けられた複数の基板を配列させ、複数の基板上にそれぞれ設けられた素子形成部の一方の面を第1のシート材に接着させて、複数の基板から素子形成部を剥離し、素子形成部の他方の面を第2のシート材に接着させて、第1のシート材から素子形成部を剥離し、加工手段を用いて素子形成部に画素部を形成し、素子形成部の一方の面を第3のシート材に接着させて封止することを特徴としている。上記構成において、複数の基板上にそれぞれ形成される素子形成部のうち、素子形成部の構造は異なっている場合にも適用することができる。この場合、機能が異なる素子形成部の構造を組み合わせて一つの表示装置を形成することができる。 In the display device manufacturing method of the present invention, a separation layer is formed over a plurality of substrates, an element formation portion that forms part of the display device is formed over the separation layer, and an opening is formed in the element formation portion. Then, the release layer is exposed, an etching agent is introduced into the opening, the release layer is removed, a plurality of substrates each provided with an element formation portion are arranged, and an element formed on each of the plurality of substrates is formed. The first sheet material is bonded to the first sheet material, the element forming portion is peeled from the plurality of substrates, and the other surface of the element forming portion is bonded to the second sheet material. The element forming portion is peeled off, a pixel portion is formed in the element forming portion using a processing means, and one surface of the element forming portion is bonded to a third sheet material and sealed. In the above structure, the present invention can also be applied to a case where the structure of the element forming portions among the element forming portions formed on the plurality of substrates is different. In this case, one display device can be formed by combining structures of element formation portions having different functions.

また、上記構成において、加工手段は、画素部を形成する手段である。画素部とは配線や電極等の導電膜、層間絶縁膜や保護膜等の絶縁膜、EL素子等の発光層または液晶等の画素部を構成するものであればどのようなものでも含まれる。また、画素領域の周辺に設けられた駆動回路部等と画素部とを接続する配線等の導電膜や配線を覆う絶縁膜等も加工手段により形成することができる。加工手段としては、液滴吐出法またはスクリーン印刷法やグラビア印刷法等の各種印刷法や大気圧プラズマ装置を用いることができる。 In the above configuration, the processing means is means for forming a pixel portion. The pixel portion includes any conductive layer such as a wiring or an electrode, an insulating film such as an interlayer insulating film or a protective film, a light emitting layer such as an EL element, or a pixel portion such as a liquid crystal. In addition, a conductive film such as a wiring connecting the driver circuit portion and the like provided in the periphery of the pixel region and the pixel portion, an insulating film covering the wiring, and the like can be formed by the processing means. As the processing means, a droplet discharge method, various printing methods such as a screen printing method and a gravure printing method, and an atmospheric pressure plasma apparatus can be used.

本発明の表示装置の製造装置を用いることによって、可撓性基板上に設けられた表示装置を低コストで効率良く作製することができる。また、本発明の作製方法を用いることにより、特性の高い薄膜トランジスタを有する表示装置を得ることができる。 By using the display device manufacturing apparatus of the present invention, a display device provided over a flexible substrate can be efficiently manufactured at low cost. In addition, by using the manufacturing method of the present invention, a display device including a thin film transistor with high characteristics can be obtained.

本発明の実施の形態について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同じものを指す符号は異なる図面間で共通して用いる。 Embodiments of the present invention will be described below with reference to the drawings. However, the present invention is not limited to the following description, and it is easily understood by those skilled in the art that modes and details can be variously changed without departing from the spirit and scope of the present invention. Therefore, the present invention should not be construed as being limited to the description of the embodiments below. Note that in the structures of the present invention described below, the same reference numerals are used in common in different drawings.

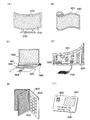

本発明は、あらかじめガラス等の剛性を有する基板上に表示装置の少なくとも一部を形成し、その後基板を剥離して可撓性基板上に設けた後に、表示装置の残りの部分を形成することによって表示装置を作製する。その模式図を図1に示す。なお、図1において、図1(A)は表示装置の作製工程を示しており、図1(B)は、各工程における表示装置を構成する模式図を示している。 In the present invention, at least a part of a display device is formed in advance on a substrate having rigidity such as glass, and then the substrate is peeled and provided on a flexible substrate, and then the remaining portion of the display device is formed. Thus, a display device is manufactured. The schematic diagram is shown in FIG. 1A illustrates a manufacturing process of a display device, and FIG. 1B illustrates a schematic diagram of a display device in each process.

本発明が提案する表示装置の製造装置は、図1(A)に示すように、表示装置を構成する素子形成部102(以下素子形成部102と記す)が設けられた基板101を搬送する搬送手段100と、少なくとも一方の面に粘着層を有する第1のシート材103と、表示装置を封止する第2のシート材104および第3のシート材106とを有している。さらに、基板101の位置を制御する制御手段111、基板101から素子形成部102を剥離する第1の剥離手段112、第1のシート材103から素子形成部102を剥離する第2の剥離手段113、素子形成部102に導電膜と絶縁膜の一方または両方を形成する加工手段114、素子形成部102を封止する封止手段115等の構成が設けられている。なお、これらの構成は、全て設けてもよいし、いくつかの構成を組み合わせて設けてもよい。

As shown in FIG. 1A, a display device manufacturing apparatus proposed by the present invention transports a

図1に示す装置では、まず素子形成部102が設けられた基板101が搬送手段100によって搬送される。この際、制御手段111によって基板の位置が調整される。また、複数の基板上にそれぞれ形成された素子形成部をつなぎ合わせて1つの表示装置を形成する場合には、制御手段111により複数の基板の位置を調整する。なお、この場合、基板同士を貼り合わせてもよい。

In the apparatus shown in FIG. 1, first, the

制御手段111(基板の位置の調整に使用される)は、CCD(charge coupled device)カメラ等を用いることができる。複数の基板を精度よく並べることによって、複数の基板に設けられた表示装置を構成する素子形成部をつなぎ合わせて大型の表示装置の作製が可能となる。なお、複数の基板をつなぎ合わせて表示装置を形成する場合には、画素部に表示を行う際につなぎ合わせた境目を目立たないようにする必要がある。本発明では、境目に画素と画素の隙間を配置するように形成したり、つなげ合わせた後に配線や電極あるいは発光層や液晶等を形成したりすることにより境目が目立つのを防止することが可能となる。 As the control unit 111 (used for adjusting the position of the substrate), a CCD (charge coupled device) camera or the like can be used. By arranging a plurality of substrates with high precision, a large display device can be manufactured by connecting element forming portions constituting a display device provided on the plurality of substrates. Note that in the case where a display device is formed by connecting a plurality of substrates, it is necessary to make the boundary between the connected portions inconspicuous when performing display on the pixel portion. In the present invention, it is possible to prevent the boundary from being noticeable by forming the gap between the pixels at the boundary, or by forming the wiring, the electrode, the light emitting layer, the liquid crystal, or the like after the connection. It becomes.

続いて、第1の剥離手段112によって、基板101上に設けられた素子形成部102を第1のシート材103に接着させて基板101から剥離する。そして、剥離した素子形成部102は第1のシート材に接着したまま次の工程に流れていく。それと同時に基板101は回収され、再利用される。

Subsequently, the

次に、第1のシート材103に接着した薄膜である素子形成部102を、第2の剥離手段113によって第2のシート材104に接着させて第1のシート材103から剥離する。そして、素子形成部102は第2のシート材104に接着されて次の工程に流れていく。

Next, the

次に、第2のシート材104に接着した素子形成部102の表面に、加工手段114によって配線、発光層、電極等を形成する。加工手段114としては、素子形成部102に直接形成できる手段を用いることが好ましく、例えば液滴吐出法やスクリーン印刷やグラビア印刷等の各種印刷法を用いることができる。液滴吐出法や印刷法を用いて素子形成部102に配線、発光層、電極等を直接形成することによって、材料の利用効率および作業効率を向上させることができる。

Next, wiring, a light emitting layer, an electrode, and the like are formed by the processing means 114 on the surface of the

続いて、封止手段115によって、加工手段114により加工された素子形成部105の表面に第3のシート材106を接着させて、素子形成部105を第2のシート材104と第3のシート材106によって封止する。

Subsequently, the

以上の工程によって、表示装置を作製することができる。なお、第2のシート材および第3のシート材に可撓性を有するフィルム状のシート材を用いることによって、フィルム状の表示装置を作製することができる。本発明の表示装置の作製方法および作製装置は、液晶表示装置や発光素子を用いた表示装置をはじめとしてどのような表示装置にも利用することができる。また、アクティブマトリクス型の表示装置でもパッシブマトリクス型の表示装置でも適用することが可能である。 Through the above process, a display device can be manufactured. Note that a film-like display device can be manufactured by using a flexible film-like sheet material for the second sheet material and the third sheet material. The manufacturing method and the manufacturing apparatus of the display device of the present invention can be used for any display device including a liquid crystal display device and a display device using a light emitting element. Further, the present invention can be applied to either an active matrix display device or a passive matrix display device.

以下に、本発明のより具体的な構成に関して図面を用いて説明を行う。 Hereinafter, a more specific configuration of the present invention will be described with reference to the drawings.

(実施の形態1)

本実施の形態1では、図1に示した表示装置の製造装置のより具体的な構成について図面を参照して説明する。

(Embodiment 1)

In the first embodiment, a more specific configuration of the display device manufacturing apparatus shown in FIG. 1 will be described with reference to the drawings.

本実施の形態1で示す装置は、図2に示すように、表示装置の一部を構成する素子形成部12(以下素子形成部12と記す)が設けられた基板11を搬送する搬送手段10と、基板11の位置を調整する制御手段21と、第1のシート材13が巻き付けられた第1の供給用ロール14と、基板11から素子形成部12を第1のシート材13に接着させて剥離するローラー26を備えた第1の剥離手段22と、第2のシート材16が巻き付けられた第2の供給用ロール17と、第1のシート材13から素子形成部12を第2のシート材16に接着させて剥離するローラー27、28を備えた第2の剥離手段23と、第1のシート材13を回収する回収用ロール15と、素子形成部12に画素部を形成する加工手段24と、第3のシート材18を供給する第3の供給用ロール19と、加工手段によって加工された素子形成部を第2のシート材16と第3のシート材18により封止する封止手段25と、封止された素子形成部12を巻き取る回収用ロール20とを有する。以下に全体の流れについて説明する。

As shown in FIG. 2, the apparatus shown in the first embodiment is a transfer means 10 for transferring a

まず、搬送手段10によって基板11上に設けられた素子形成部12が搬送される。搬送されてきた素子形成部12は、制御手段21によって基板の位置が調整される。そして、ローラー26の方向に流れていく。基板の位置の精度がそれほど厳密に求められない場合は、位置制御手段21は設けなくともよい。なお、複数の基板に形成された素子形成部をつなげ合わせて表示装置を形成する場合には、制御手段21によって位置を調整して基板同士を接合する。

First, the

次に、第1の供給用ロール14から供給された第1のシート材13がローラー26を備えた第1の剥離手段22によって、基板11上に設けられた素子形成部12に接着し、基板11から素子形成部12を剥離する。その後、剥離された素子形成部12は、第1のシート材13に接着されてローラー27の方向に流れていく。また、第2の供給用ロール17から供給される第2のシート材16がローラー28の方向に流れていく。

Next, the

そして、ローラー27、28を備えた第2の剥離手段23によって、第1のシート材13に接着されて搬送されてきた素子形成部12の表面に第2のシート材16が接着し、第1のシート材13から素子形成部12を剥離する。なお、第2の剥離手段23は、第1のシート材13に接着された素子形成部12を第2のシート材16に接着する際に、加圧処理と加熱処理の一方または両方を行う。その後、剥離された素子形成部12は、第2のシート材16に接着されて加工手段24の方向に流れていく。

Then, the

加工手段24では、第2の剥離手段23から流れてきた素子形成部12に、画素部を形成する。加工手段は、導電膜、絶縁膜、有機EL素子等の発光層または液晶等の画素部を構成するものであればどのようなものでも形成することができる。加工手段24としては、導電体や絶縁体や半導体等を含んだ組成物を吐出(噴射)してパターンを直接形成する液滴吐出法やスクリーン印刷やグラビア印刷等の印刷法、大気圧プラズマ装置等を用いることができる。その後、画素部が形成された素子形成部は、封止手段25の方向に流れていく。また、第3の供給用ロール19から供給される第3のシート材18がローラー30の方向に流れていく。

In the processing means 24, a pixel portion is formed in the

封止手段25では、第3のシート材18に、第2のシート材に接着されて搬送されてきた素子形成部の表面を接着させて挟み込むと共に、加圧処理と加熱処理の一方または両方を行う。その後、挟み込まれた(封止された)素子形成部は、回収用ロール20の方向に流れていき、回収用ロール20に巻き付いていく。

In the sealing means 25, the surface of the element forming portion that has been transported while being bonded to the second sheet material is bonded to the

上述したように、図2で示した装置において、第1のシート材13は、第1の供給用ロール14から供給され、第1の剥離手段22が含むローラー26、ローラー27の順に流れて、回収用ロール15に回収される。また、第1の供給用ロール14とローラー26とローラー27は同じ方向に回転する。第2のシート材16は第2の供給用ロール17から供給され、第2の剥離手段23が含むローラー28、封止手段25が含むローラー29の順に流れて回収用ロール20に回収される。また、第2の供給用ロール17とローラー28とローラー29は同じ方向に回転する。第3のシート材18は第3の供給用ロール19から供給され、封止手段25が含むローラー30を流れた後に回収用ロール20に回収される。また、第3の供給用ロール19とローラー30は同じ方向に回転する。

As described above, in the apparatus shown in FIG. 2, the

搬送手段10は、素子形成部12が設けられた基板11を搬送するものであり、図2ではローラー31を具備し、当該ローラー31が回転することで、基板11が搬送される。なお、搬送手段10は基板11を搬送できるものならどのような構成でもよく、例えばベルトコンベア、複数のローラーまたはロボットアーム等を用いることができる。ロボットアームは、基板11をそのまま搬送したり、基板11が設けられたステージを搬送したりする。また、搬送手段10は、第1のシート材13が移動する速度に合わせて、所定の速度で基板11を搬送する。

The transport means 10 transports the

第1の供給用ロール14、第2の供給用ロール17、第3の供給用ロール19にはそれぞれ、第1のシート材13、第2のシート材16、第3のシート材18が巻き付けられている。第1の供給用ロール14を所定の速度で回転することによって、第2の剥離手段が含むローラー27に向かって第1のシート材13を所定の速度で流し、第2の供給用ロール17および第3の供給用ロール19をそれぞれ所定の速度で回転することによって、封止手段25に向かって第2のシート材16、第3のシート材18をそれぞれ所定の速度で流す。なお、第1の供給用ロール14、第2の供給用ロール17、第3の供給用ロール19は、円柱状であり、樹脂材料、金属材料またはゴム材料等からなる。

A

第1のシート材13は、可撓性のフィルムからなっており、少なくとも一方の面に粘着剤を有する面が設けてある。具体的には、ポリエステル等の基材として用いるベースフィルム上に粘着剤が設けてある。粘着剤としては、アクリル樹脂等を含んだ樹脂材料または合成ゴム材料からなる材料を用いることができる。また、第1のシート材13には粘着力が弱いフィルム(粘着力が、好ましくは0.01N〜1.0N、より好ましくは0.05N〜0.5N)を用いるのが好ましい。これは、基板上に設けられた素子形成部を第1のシート材に接着した後に、第2のシート材を素子形成部に接着して、第1のシート材を素子形成部から剥離するためである。させるためである。接着剤の厚さは、1μm〜100μm、好ましくは1μm〜30μmにすることができる。また、ベースフィルムとしては、ポリエステル等のフィルムを用いて10μm〜1mmで形成すると加工時に扱いやすくなるため好ましい。

The 1st sheet |

粘着層の表面がセパレーター32で保護されている場合は、使用する時に図2に示すようにセパレーター回収ロール33を設け、使用時にセパレーター32を除去すればよい。また、基材として用いたベースフィルム上に帯電防止処理が施されたものを用いることもできる。セパレーターはポリエステル等のフィルムや紙等からなるが、ポリエチレンテレフタレート等のフィルムで形成されている場合は、加工時に紙粉などが生じないため好ましい。

When the surface of the adhesive layer is protected by the

第2のシート材16と第3のシート材18は、可撓性のフィルムからなっており、例えばラミネートフィルムや繊維質な材料からなる紙などを利用することができる。ラミネートフィルムは、ラミネート処理等の封止に用いることができるフィルム全般を指し、ポリプロピレン、ポリスチレン、ポリエステル、ビニル、ポリフッ化ビニル、塩化ビニル、メタクリル酸メチル、ナイロン、ポリカーボネート等の材料からなり、その表面にエンボス加工等の加工処理が施されていてもよい。

The

また、本実施の形態では、ホットメルト接着剤を用いて素子形成部の封止を行うのが好ましい。ホットメルト接着材は、水や溶剤を含まず、室温では固体で不揮発性の熱可塑性材料からなり、溶融状態で塗布し冷却することにより物と物を接着する化学物質である。また、接着時間が短く、無公害、安全で衛生的、省エネルギーであり、低コストであるといった利点を有する。 Moreover, in this Embodiment, it is preferable to seal an element formation part using a hot-melt-adhesive. A hot-melt adhesive is a chemical substance that does not contain water or a solvent, is made of a solid and non-volatile thermoplastic material at room temperature, and adheres to an object by being applied and cooled in a molten state. In addition, the bonding time is short, pollution-free, safe and hygienic, energy saving, and low cost.

ホットメルト接着剤は常温で固体であるため、あらかじめフィルム状、繊維状に加工したもの、またはポリエステル等のベースフィルム上にあらかじめ接着層を形成してフィルム状にしたものを用いることができる。ここでは、ポリエチレンテレフタレートからなるベースフィルム上にホットメルトフィルムを形成したシート材を用いる。ホットメルトフィルムは、ベースフィルムよりも軟化点の低い樹脂からなっており、加熱することによってホットメルトフィルムのみが溶融してゴム状になり接着し、冷却すると硬化する。また、ホットメルトフィルムとして、例えばエチレン・酢酸ビニル共重合体(EVA)、ポリエステル、ポリアミド、熱可塑性エラストマー、ポリオレフィン等を主成分としたフィルムを用いることができる。 Since the hot-melt adhesive is solid at room temperature, it can be used in the form of a film or fiber, or a film obtained by forming an adhesive layer in advance on a base film such as polyester. Here, a sheet material in which a hot melt film is formed on a base film made of polyethylene terephthalate is used. The hot melt film is made of a resin having a softening point lower than that of the base film. When heated, only the hot melt film is melted to form a rubber-like adhesive and is cured when cooled. Further, as the hot melt film, for example, a film mainly composed of ethylene / vinyl acetate copolymer (EVA), polyester, polyamide, thermoplastic elastomer, polyolefin or the like can be used.

また、第2のシート材16と第3のシート材18の一方または両方は、一方の面に接着面を有していてもよい。接着面は、熱硬化樹脂性樹脂、紫外線硬化樹脂、エポキシ樹脂系接着剤、光硬化型接着剤、湿気硬化型接着剤、樹脂添加剤等の接着剤を塗布したものを用いることができる。

One or both of the

また、第2のシート材16と第3のシート材18の一方または両方は、透光性を有していてもよい。また、第2のシート材16と第3のシート材18の一方または両方に、保護膜として炭素を主成分とする薄膜(ダイヤモンドライクカーボン膜)や、インジウム錫酸化物(ITO)等の導電性材料によりコーティングしてもよい。また、他にも、第2のシート材16と第3のシート材18として、静電気等を防止する帯電防止対策を施したフィルム(以下、帯電防止フィルムと記す)を用いることもできる。帯電防止フィルムとしては、帯電防止可能な材料を樹脂中に分散させたフィルム、及び帯電防止可能な材料が貼り付けられたフィルム等が挙げられる。帯電防止可能な材料が設けられたフィルムは、片面に帯電防止可能な材料を設けたフィルムであってもよいし、両面に帯電防止可能な材料を設けたフィルムであってもよい。さらに、片面に帯電防止可能な材料が設けられたフィルムは、帯電防止可能な材料が設けられた面をフィルムの内側になるように層に貼り付けてもよいし、フィルムの外側になるように貼り付けてもよい。なお、帯電防止可能な材料はフィルムの全面、あるいは一部に設けてあればよい。ここでの帯電防止可能な材料としては、金属、インジウムと錫の酸化物(ITO)、両性界面活性剤や陽イオン性界面活性剤や非イオン性界面活性剤等の界面活性剤を用いることができる。また、他にも帯電防止材料として、側鎖にカルボキシル基および4級アンモニウム塩基をもつ架橋性共重合体高分子を含む樹脂材料等を用いることができる。これらの材料をフィルムに貼り付けたり、練り込んだり、塗布したりすることによって帯電防止フィルムとすることができる。帯電防止フィルムで封止を行うことによって、商品として取り扱う際に、外部からの静電気等によって素子形成部に悪影響が及ぶことを抑制することができる。

In addition, one or both of the

制御手段21は、搬送されてくる基板11の位置を制御するものであり、図2ではCCDカメラを用いることによって、基板11を配列させる。また、複数の基板の位置を精確に制御して配列させることにより、複数の基板をつなぎ合わせた表示装置を作製することができる。このとき、制御手段21によって、複数の基板の位置を精確に制御して基板同士を接合する。なお、つなぎ合わせた境目が画素部に形成される場合には、境目が目立たないようにする必要がある。本実施の形態では、制御手段21において精確に複数の基板を並べてつなぎ合わせ、且つ加工手段24において、つなぎ合わせた後に配線、電極または発光層を形成することができるため、境目をより目立たなくすることが可能となる。なお、基板を精確に配列させる必要がない場合には、制御手段21は設けなくともよい。

The control means 21 controls the position of the

第1の剥離手段22は、少なくともローラー26を備え、素子形成部12の一方の面を、第1のシート材13の一方の面に接着させて、基板11から素子形成部12を剥離する。ローラー26が回転することによって、素子形成部12が第1のシート材13に接着し、基板11から素子形成部12が剥離される。従って、ローラー26は、素子形成部12が設けられた側の基板11と対向するように設けられる。また、ローラー26は円柱状であり、樹脂材料、金属材料またはゴム材料等からなり、好ましくは柔らかい材料からなる。

The first peeling means 22 includes at least a

第2の剥離手段23は、少なくとも対向するローラー27、28を備え、第1のシート材13に接着した素子形成部12を、第2のシート材16の一方の面に接着させて、第1のシート材13から素子形成部12を剥離する。このとき、第2の供給用ロール17からローラー28に向かって流れる第2のシート材16に、素子形成部を接着させると共に、ローラー27とローラー28の間を通過する際に、ローラー27とローラー28の一方または両方を用いて、加圧処理と加熱処理の一方または両方を行う。

The second peeling means 23 includes at

この処理を行うことによって、第1のシート材13に接着された素子形成部12が第2のシート材16に接着する。加熱処理の方法としては、熱エネルギーを加えることができればどのような方法でもよく、例えばオーブン、電熱線のヒータ、オイル等の温度媒体、ホットスタンプ、サーマルヘッド、レーザー光、赤外線フラッシュ、熱ペン等を適宜選択して用いることができる。また、ローラー27とローラー28は円柱状であり、樹脂材料、金属材料またはゴム材料等からなり、好ましくは柔らかい材料からなる。

By performing this process, the

加工手段24は、第2のシート材16に接着した素子形成部12の表面に画素部を形成する。具体的には、配線、電極等の導電膜、絶縁膜、発光層、液晶等の表示装置の画素を完成させるために必要なものを形成する。加工手段としては、導電体や絶縁体等を含んだ組成物を吐出(噴射)してパターンを直接形成する液滴吐出法や、原版に材料を載せてパターンを転写するスクリーン印刷やグラビア印刷法等の印刷法を用いることができる。本実施の形態では、液滴吐出法を用いる場合を示している。例えば、あらかじめ基板11に半導体膜、ゲート電極、配線および画素電極等を形成した場合には、加工手段24を用いて液滴を選択的に吐出して発光層や対向電極等を形成する。また、他にも基板11に半導体層のみを形成し、その後加工手段24を用いてゲート電極、配線、画素電極、発光層または対向電極等を形成してもよく、実施者が適宜選択して行うことができる。

The processing means 24 forms a pixel portion on the surface of the

また、本実施の形態では、基板11から第1の剥離手段22により剥離した素子形成部12をさらに第2の剥離手段により剥離を行っているため、加工手段24に流れてくる素子形成部の表面は、基板11上に形成された素子形成部の表面と同じとなる。このように、剥離を2回行うことによって加工手段24によって素子形成部に発光層等を形成する際に効率よく行うことができる。

Further, in the present embodiment, since the

封止手段25は、加工手段24によって加工された素子形成部が流れてくると、当該素子形成部の表面に第3のシート材18を接着させると共に、素子形成部を第2のシート材16と第3のシート材18により封止する。また、封止手段25は、互いに対向して設けられたローラー29とローラー30を有する。そして、第3の供給ロール19からローラー30に向かって流れる第3のシート材18に、素子形成部の他方の面を接着させると共に、ローラー29とローラー30の間を通過する際に、ローラー29とローラー30を用いて、加圧処理と加熱処理の一方または両方を行う。この処理を行うことによって、素子形成部は、第2のシート材16と第3のシート材18によって封止される。

When the element forming portion processed by the processing means 24 flows, the sealing means 25 adheres the

封止手段25を構成するローラー29、30の一方または両方は、加熱手段を有する。加熱手段は、例えば、オーブン、電熱線のヒータ、オイル等の温媒、ホットスタンプ、サーマルヘッド、レーザー光、赤外線フラッシュ、熱ペン等を用いることができる。また、ローラー29とローラー30は、ローラー28と第2の供給用ロール17と第3の供給用ロール19の回転する速度に合わせて、所定の速度で回転する。また、ローラー29とローラー30は円柱状であり、樹脂材料、金属材料またはゴム材料等からなり、好ましくは柔らかい材料からなる。

One or both of the

回収用ロール20は、第2のシート材16と第3のシート材18により封止された素子形成部を巻き取ることで回収するロールである。回収用ロール20は、ローラー29とローラー30の回転する速度に合わせて、所定の速度で回転する。また、回収用ロール20は、円柱状であり、樹脂材料、金属材料またはゴム材料等からなり、好ましくは柔らかい材料からなる。

The

このように、図2に示した装置によると、第1〜第3の供給用ロール14、15、21、ローラー26、31、27、28、29、30および回収用ロール20が回転することで、基板11上に設けられた素子形成部12を連続的に剥離・封止・回収することができる。従って、図2で示した装置は、量産性が高く、製造効率を向上させることができる。

Thus, according to the apparatus shown in FIG. 2, the first to third supply rolls 14, 15, 21, the

次に、上記とは異なるフィルム状表示装置の製造装置の形態について図3を用いて説明する。 Next, the form of the manufacturing apparatus of the film-like display apparatus different from the above will be described with reference to FIG.

図3に示す装置は、素子形成部12が設けられた基板11を搬送する搬送手段10と、基板11の位置を調整する制御手段21と、第1のシート材13が巻き付けられた第1の供給用ロール14と、基板11から素子形成部12を第1のシート材13に接着させて剥離するローラー26を備えた第1の剥離手段22と、第2のシート材16が巻き付けられた第2の供給用ロール17と、第1のシート材13から素子形成部12を第2のシート材16に接着させて剥離する第2の剥離手段23と、第1のシート材13を回収する回収用ロール15と、素子形成部12に画素部を形成する加工手段24と、第2のシート材16が接着した面と反対側の素子形成部12の面に樹脂55を加熱溶融状態で押し出して、第2のシート材16と樹脂55により素子形成部を封止する封止手段25と、封止された素子形成部12を巻き取る回収用ロール20とを有する。図3に示す構成は、図2に示す構成に、第3の供給用ロール19と第3のシート材18がダイ54と樹脂55に置き換わった構成となっている。

The apparatus shown in FIG. 3 includes a

図3に示す装置では、基板11上に設けられた素子形成部12を第1のシート材13で剥離し、第1のシート材に接着した素子形成部12を第2のシート材16に接着させ、第2のシート材16に接着した素子形成部12が加工手段24によって加工され、封止手段25に向かって流れるところまでは、図1と同様に行うことができる。その後、図3では、第2のシート材16に接着した素子形成部の他方の面(第2のシート材が接着した面と反対側の面)にダイ54から加熱溶融状態で押し出された樹脂55が供給される。続いて、圧着ローラー56と冷却ローラー57との間に導入された第2のシート材16と樹脂55を、圧着ローラー56と冷却ローラー57で加圧しながら冷却することによって、素子形成部の他方の面に樹脂55を接着させると共に、第2のシート材16と樹脂55により素子形成部12を封止する。最後に、封止された素子形成部12は、回収用のロール20の方向に流れていき、回収用ロール20に巻き取られて回収される。

In the apparatus shown in FIG. 3, the

図3に示すラミネート装置の構成において、樹脂55には、熱可塑性樹脂を用いればよい。樹脂55に用いる熱可塑性樹脂は、軟化点の低いものが好ましい。例えば、ポリエチレン、ポリプロピレン、ポリメチルペンテン等のポリオレフィン系樹脂、塩化ビニル、酢酸ビニル、塩化ビニル−酢酸ビニル共重合体、エチレン−酢酸ビニル共重合体、塩化ビニリデン、ポリビニルブチラール、ポリビニルアルコール等のビニル系共重合体、アクリル系樹脂、ポリエステル系樹脂、ウレタン系樹脂、セルロース、セルロースアセテート、セルロースアセテートブチレート、セルロースアセテートプロピオネート、エチルセルロース等のセルロース系樹脂、ポリスチレン、アクリロニトリル−スチレン共重合体等のスチレン系樹脂等が挙げられる。なお、樹脂55は、ダイ54からの単層で押し出したものでもよいし、2層以上を共押し出ししたものでもよい。なお、第1のシート材13または第2のシート材16は、上記で示したいずれかの材料を用いることができる。

In the configuration of the laminating apparatus illustrated in FIG. 3, a thermoplastic resin may be used as the

このように、図3に示した装置によると、搬送手段10、第1、第2の供給用ロール14、17、ローラー26、ローラー27、28、圧着ローラー56、冷却ローラー57および回収用ロール20が回転することで、基板11上に設けられた素子形成部12を連続的に剥離・封止・回収することができる。従って、図3で示した装置は、量産性が高く、製造効率を向上させることができる。

Thus, according to the apparatus shown in FIG. 3, the conveying

次に、上記とは異なるフィルム状表示装置の製造装置の形態について図4を用いて説明する。 Next, the form of the manufacturing apparatus of a film-like display apparatus different from the above will be described with reference to FIG.

カセット41は、基板供給用のカセットであり、素子形成部12が複数設けられた基板11がセットされる。カセット42は、基板回収用のカセットであり、素子形成部12が剥離された後の基板11が回収される。カセット41とカセット42の間には、搬送手段として複数のローラー43〜45が設けられており、当該ローラー43〜45が回転することで、基板11が搬送される。

The

その後、上述したように、素子形成部12の剥離と封止が行われ、続いて、封止された素子形成部12は、切断手段46により切断される。切断手段46は、ダイシング装置、スクライビング装置、レーザー照射装置(CO2レーザー照射装置等)等を用いたものである。上記の工程を経て、封止された素子形成部12が完成する。

Thereafter, as described above, the

本実施の形態において、剥離された基板11は再利用することができる。そのため、ガラス基板より原価の高い石英基板を用いた場合でも低コスト化を達成することができる。石英基板を用いた場合は、基板に伴う作製工程の条件がガラス基板に比べて緩和されるため、より特性の高い表示装置を形成することができる。なお、基板を再利用する場合、剥離の工程において基板に傷が生成されないように制御するのが望ましい。しかし、傷が生成された場合であっても、有機樹脂や無機樹脂膜を塗布法や液滴吐出法によって形成したり、研削、研磨したりすることによって平坦化処理を行えばよい。

In the present embodiment, the peeled

以上のように、本実施の形態で示した装置を用いることによって、効率良く可撓性を有する表示装置を製造することができる。 As described above, by using the device described in this embodiment, a flexible display device can be manufactured efficiently.

(実施の形態2)

次に、表示装置の作製方法の具体例に関して図面を用いて説明を行う。

(Embodiment 2)

Next, a specific example of a method for manufacturing a display device will be described with reference to drawings.

本実施の形態では、ガラス等の耐熱性を有する基板上にあらかじめ表示装置の一部を形成し、その後基板上に形成された表示装置の一部を剥離して可撓性を有する基板上に設け、表示装置の残りの部分を形成する場合に関して示す。 In this embodiment mode, a part of a display device is formed in advance on a heat-resistant substrate such as glass, and then the part of the display device formed on the substrate is peeled off to be on a flexible substrate. A case of providing and forming the remaining part of the display device will be described.

一般的に、表示装置の概略図は図5(A)に示すように、ガラス基板等の基板200上に複数の画素部からなる画素領域402と、画素部を駆動するための駆動回路403、404が設けられている。また、この他にも画素部を制御する回路が基板200上または電気的に接続されて外部に設けられている。

In general, as shown in FIG. 5A, a schematic diagram of a display device includes a

本実施の形態では、基板200上に表示装置を完成させるのではなく、基板200上に表示装置の構成の一部を形成した後に、一旦、形成した表示装置の構成の一部を可撓性を有する基板上に設ける。そして、続けて残りの表示装置を構成する部分を改めて形成する。具体的な作製工程について、図6、図7を用いて以下に説明する。

In this embodiment, instead of completing the display device over the

まず、図6(A)に示すように基板200上に、剥離層201、第1の絶縁膜202、第2の絶縁膜203、半導体膜204、ゲート絶縁膜205、ゲート電極206、層間絶縁膜207、ソースまたはドレイン電極208、209、画素電極210、配線211、隔壁212を設ける。なお、図6に示す断面図は、図5(B)のA−B間の断面に対応している。以下に、図6(A)の構造に関して詳しく説明を行う。

First, as shown in FIG. 6A, a

基板200としては、例えばバリウムホウケイ酸ガラスや、アルミノホウケイ酸ガラスなどのガラス基板、石英基板、セラミック基板等を用いることができる。また、ステンレスを含む金属基板または半導体基板の表面に絶縁膜を形成したものを用いても良い。基板200の表面を、CMP法などの研磨により平坦化しておいても良い。

As the

基板200上に設ける剥離層201としては、タングステン(W)、モリブデン(Mo)、ニオブ(Nb)またはチタン(Ti)等を含んだ金属膜やシリコン(Si)等の半導体膜で形成する。本実施の形態では、剥離層201としてWを含んだ金属膜を用いる。なお、Wの形成方法はCVD法、スパッタ法または電子ビーム等によって形成することができ、ここではスパッタ法を用いて形成する。また、剥離層201として金属膜(例えばW)上に金属酸化物(例えばWOx)を形成した膜を用いてもよい。他にも金属膜と金属酸化膜の組み合わせとして、MoとMoOx、NbとNbOxまたはTiとTiOx(X=2〜3)等を用いることができる。

The

なお、図6では、基板200上に直に剥離層201を形成しているが、基板200と剥離層201の間に下地膜を形成してもよい。下地膜は、酸化珪素(SiOx)、窒化珪素(SiNx)、酸化窒化珪素(SiOxNy)(x>y)、窒化酸化珪素(SiNxOy)(x>y)等の酸素または窒素を有する絶縁膜の単層構造、またはこれらの積層構造を用いることができる。特に、基板からの汚染が懸念される場合には、基板200と剥離層201間に下地膜を形成するのが好ましい。

In FIG. 6, the

基板200上に剥離層201を形成した後に、剥離層201上に絶縁膜を形成する。絶縁膜は、単層構造または積層構造で形成することができ、図6では、第1の絶縁膜202、第2の絶縁膜203からなる積層構造で形成する。絶縁膜としては、例えば第1の絶縁膜202として酸化珪素膜、第2の絶縁膜203として酸化窒化珪素膜を用いる。また、他にも第1の絶縁膜として酸化珪素、第2の絶縁膜として窒化酸化珪素膜、第3の絶縁膜として酸化窒化珪素膜からなる3層の積層構造で形成してもよい。

After the

次に、第2の絶縁膜203上に薄膜トランジスタを形成する。薄膜トランジスタは、少なくとも所望の形状にパターニングされた半導体膜204、ゲート絶縁膜205を介して形成されたゲート電極206、層間絶縁膜207、半導体膜204と電気的に接続したソースまたはドレイン電極208、209から構成されている。

Next, a thin film transistor is formed over the second

半導体膜204は、非晶質半導体、非晶質状態と結晶状態とが混在したSAS、非晶質半導体中に0.5nm〜20nmの結晶粒を観察することができる微結晶半導体、及び結晶性半導体から選ばれたいずれの状態を有してもよい。また成膜処理温度に耐えうる基板、例えば石英基板を使用するならば、当該基板へCVD法等により結晶性半導体膜を形成してもよい。

The

本実施の形態では、非晶質半導体膜を形成し、加熱処理により結晶化された結晶性半導体膜を形成する。加熱処理とは、加熱炉、レーザー照射、もしくはレーザー光の代わりにランプから発する光の照射(ランプアニール)、またはそれらを組み合わせて用いることができる。 In this embodiment, an amorphous semiconductor film is formed and a crystalline semiconductor film crystallized by heat treatment is formed. The heat treatment can be performed using a heating furnace, laser irradiation, irradiation of light emitted from a lamp instead of laser light (lamp annealing), or a combination thereof.

また、ゲート絶縁膜205は、半導体膜204を覆うように形成されている。ゲート絶縁膜205には、例えば酸化珪素、窒化珪素または窒化酸化珪素等を用いて単層または複数の膜を積層させて形成することができる。また成膜方法は、プラズマCVD法、スパッタ法などを用いることができる。

The

ゲート電極206は、ゲート絶縁膜205上に形成する。ゲート電極206としては、例えば、Ta、W、Ti、Mo、Al、Cu、Cr、Ndから選ばれた元素、または前記元素を主成分とする合金材料若しくは化合物材料で形成することができる。また、リン等の不純物元素をドーピングした多結晶珪素膜に代表される半導体膜を用いてもよい。また、AgPdCu合金を用いてもよい。さらに、その組み合わせも適宜選択すればよい。またゲート電極206は単層構造としてもよいし複数の層からなる積層構造としてもよい。

The

次に、ゲート電極またはレジストを形成しパターニングしたものをマスクとして用い、半導体膜204にn型またはp型の導電性を付与する不純物を選択的に添加する。半導体膜204は、チャネル形成領域および不純物領域(ソース領域、ドレイン領域、GOLD領域、LDD領域を含む)を有し、添加される不純物元素の導電型によりnチャネル型TFT、またはpチャネル型TFTを選択的に形成することができる。また、ゲート電極206の側壁にサイドウォールを形成してもよい。

Next, an impurity imparting n-type or p-type conductivity is selectively added to the

次に、層間絶縁膜207を形成する。層間絶縁膜207としては、無機絶縁膜や有機絶縁膜を用いることができる。無機絶縁膜としては、CVD法により形成された酸化シリコン膜や酸化窒化珪素、またはSOG(Spin On Glass)法により塗布された酸化シリコン膜などを用いることができ、有機絶縁膜としてはポリイミド、ポリアミド、BCB(ベンゾシクロブテン)、アクリルまたはポジ型感光性有機樹脂、ネガ型感光性有機樹脂等の膜を用いることができる。また、アクリル膜と酸化窒化シリコン膜の積層構造を用いても良い。

Next, an

また、層間絶縁膜として、シロキサン樹脂を用いることができる。シロキサン樹脂とは、Si−O−Si結合を含む樹脂に相当する。シロキサンは、シリコン(Si)と酸素(O)との結合で骨格構造が構成される。置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)が用いられる。置換基として、フルオロ基を用いてもよい。または置換基として、少なくとも水素を含む有機基と、フルオロ基とを用いてもよい。 A siloxane resin can be used as the interlayer insulating film. A siloxane resin corresponds to a resin including a Si—O—Si bond. Siloxane has a skeleton structure formed of a bond of silicon (Si) and oxygen (O). As a substituent, an organic group containing at least hydrogen (for example, an alkyl group or an aromatic hydrocarbon) is used. A fluoro group may be used as a substituent. Alternatively, an organic group containing at least hydrogen and a fluoro group may be used as a substituent.

シロキサン樹脂は、その構造により、例えば、シリカガラス、アルキルシロキサンポリマー、アルキルシルセスキオキサンポリマー、水素化シルセスキオキサンポリマー、水素化アルキルシルセスキオキサンポリマーなどに分類することができる。また、Si−N結合を有するポリマー(ポリシラザン)を含む材料で層間絶縁膜を形成してもよい。 Siloxane resins can be classified according to their structure into, for example, silica glass, alkylsiloxane polymers, alkylsilsesquioxane polymers, hydrogenated silsesquioxane polymers, hydrogenated alkylsilsesquioxane polymers, and the like. Alternatively, the interlayer insulating film may be formed using a material containing a polymer (polysilazane) having a Si—N bond.

上記の材料を用いることで、膜厚を薄くしても十分な絶縁性および平坦性を有する層間絶縁膜を得ることができる。また、上記の材料は耐熱性が高いため、多層配線におけるリフロー処理にも耐えうる層間絶縁膜を得ることができる。さらに、吸湿性が低いため、脱水量の少ない層間絶縁膜を形成することができる。 By using the above material, an interlayer insulating film having sufficient insulation and flatness can be obtained even when the film thickness is reduced. In addition, since the above material has high heat resistance, an interlayer insulating film that can withstand reflow processing in a multilayer wiring can be obtained. Further, since the hygroscopic property is low, an interlayer insulating film with a small amount of dehydration can be formed.

次いで、層間絶縁膜207をエッチングし、半導体膜204のソースおよびドレイン領域に達するコンタクトホールを形成する。続いて、各ソースおよびドレイン領域とそれぞれ電気的に接続するソースまたはドレイン電極208、209および配線211を形成する。ソースまたはドレイン電極208、209、配線211としては、Al、Ni、C、W、Mo、Ti、Pt、Cu、Ta、Au、Mnから選ばれた一種の元素または該元素を複数含む合金からなる単層または積層構造を用いることができる。例えば、Ti膜とAlとTiを含む合金膜との積層膜をパターニングして形成することができる。もちろん、2層構造に限らず、単層構造でも良いし、3層以上の積層構造にしても良い。

Next, the

次に、層間絶縁膜207上に画素電極210を形成する。画素電極210はソースまたはドレイン電極208と電気的に接続するように形成する。なお、図6では、ソースまたはドレイン電極208を形成した後に画素電極210を形成しているが、画素電極210を先に形成した後にソースまたはドレイン電極208を形成してもよい。

Next, the

画素電極210を陽極として用いる場合には、仕事関数の大きい材料を用いることが好ましい。例えば、ITO(インジウムスズ酸化物)膜、IZO(インジウム亜鉛酸化物)膜、窒化チタン膜、クロム膜、タングステン膜、Zn膜、Pt膜等の単層の膜の他、窒化チタン膜とアルミニウムを主成分とする膜との積層、窒化チタン膜とアルミニウムを主成分とする膜と窒化チタン膜との3層構造等を用いることができる。なお、積層構造とすると、配線としての抵抗も低く、良好なオーミックコンタクトがとれ、さらに陽極として機能させることができる。

When the

一方、画素電極210を陰極として用いる場合には、仕事関数の小さい材料を用いることが好ましい。例えばAl、Ag、Li、Ca、またはこれらの合金MgAg、MgIn、Al−Li、CaF2、またはCaNを用いることができる。なお、画素電極210に光を透過させたい場合には、画素電極210として、膜厚を薄くした金属薄膜と、透明導電膜(ITO(インジウム錫酸化物)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)との積層を用いるのがよい。

On the other hand, when the

次に、ソースまたはドレイン電極208、209、配線211および画素電極210の端部を覆うように絶縁膜を選択的に形成し隔壁212(以下、絶縁膜212とも記す)を設ける。隔壁212としては、アクリル、ポリイミド等の有機材料、酸化珪素、酸窒化珪素、シロキサン樹脂等の材料等を用いることができる。好ましくは、後に画素電極210を覆って形成する発光層が段切れしないように、曲率半径が連続的に変化する形状に形成するとよい。

Next, an insulating film is selectively formed so as to cover the end portions of the source or drain

以上の工程により、図6(A)に示す構成を形成することができる。 Through the above steps, the structure illustrated in FIG. 6A can be formed.

次に、薄膜トランジスタや配線の形成部を避けて、エッチング剤を導入する開口部213を選択的に形成する(図6(B))。開口部213は絶縁膜212、層間絶縁膜207、ゲート絶縁膜205、第1の絶縁膜202、第2の絶縁膜203を除去して剥離層201が露出するように形成する。

Next, an