JP4792141B2 - モールドプレス成形型及び光学素子の製造方法 - Google Patents

モールドプレス成形型及び光学素子の製造方法 Download PDFInfo

- Publication number

- JP4792141B2 JP4792141B2 JP2005380559A JP2005380559A JP4792141B2 JP 4792141 B2 JP4792141 B2 JP 4792141B2 JP 2005380559 A JP2005380559 A JP 2005380559A JP 2005380559 A JP2005380559 A JP 2005380559A JP 4792141 B2 JP4792141 B2 JP 4792141B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- molding

- lower mold

- press

- diameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 230000003287 optical effect Effects 0.000 title claims description 51

- 238000004519 manufacturing process Methods 0.000 title claims description 24

- 238000000465 moulding Methods 0.000 claims description 230

- 239000012778 molding material Substances 0.000 claims description 93

- 230000002093 peripheral effect Effects 0.000 claims description 52

- 238000010438 heat treatment Methods 0.000 claims description 38

- 238000012545 processing Methods 0.000 claims description 36

- 238000000034 method Methods 0.000 claims description 33

- 238000001816 cooling Methods 0.000 claims description 20

- 238000003825 pressing Methods 0.000 claims description 13

- 238000006073 displacement reaction Methods 0.000 claims description 11

- 238000009423 ventilation Methods 0.000 claims description 3

- 239000007789 gas Substances 0.000 description 21

- 238000007493 shaping process Methods 0.000 description 19

- 239000011521 glass Substances 0.000 description 18

- 239000000463 material Substances 0.000 description 16

- 239000002994 raw material Substances 0.000 description 10

- 238000012546 transfer Methods 0.000 description 9

- 238000003780 insertion Methods 0.000 description 7

- 230000037431 insertion Effects 0.000 description 7

- 230000001105 regulatory effect Effects 0.000 description 7

- 238000013459 approach Methods 0.000 description 3

- 238000012805 post-processing Methods 0.000 description 3

- 238000010791 quenching Methods 0.000 description 3

- 230000000171 quenching effect Effects 0.000 description 3

- 238000010583 slow cooling Methods 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 238000000137 annealing Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 2

- 239000010432 diamond Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 229910000510 noble metal Inorganic materials 0.000 description 2

- 238000005498 polishing Methods 0.000 description 2

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 239000000112 cooling gas Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 239000005304 optical glass Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 239000003870 refractory metal Substances 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 238000002791 soaking Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 238000001721 transfer moulding Methods 0.000 description 1

- MTPVUVINMAGMJL-UHFFFAOYSA-N trimethyl(1,1,2,2,2-pentafluoroethyl)silane Chemical compound C[Si](C)(C)C(F)(F)C(F)(F)F MTPVUVINMAGMJL-UHFFFAOYSA-N 0.000 description 1

- UONOETXJSWQNOL-UHFFFAOYSA-N tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/08—Construction of plunger or mould for making solid articles, e.g. lenses

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/61—Positioning the glass to be pressed with respect to the press dies or press axis

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/65—Means for releasing gas trapped between glass and press die

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/72—Barrel presses or equivalent, e.g. of the ring mould type

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Description

そして、これらの場合、例えば、下型成形面上に配置した成形素材が、プレス成形時に滑落したり、位置ずれを生じたりすると、成形される光学素子が偏肉し、形状不良となるだけでなく、偏肉に起因する荷重印加の不均一によって、光学機能面の面精度が劣化してしまう。

しかも、上型と下型の水平方向の相対位置を第一胴型によって高精度に規制できるので、上下型の同軸性を高めて、偏心精度の高い光学素子が得られる。

このように構成すれば、下型成形面が凸面を有していても、成形素材が凸面から滑落することを防止できる。

このように構成すれば、第二胴型を下型に吸引密着させることにより、プレス成形後、上型と下型を分離する際に、成形体と第二胴型とが上型側に付着してしまったり、成形体を取り出す際に、成形体とともに第二胴型が成形型から取り出されてしまったりするのを防止できる。その結果、安定した成形型の分解や成形体の取り出しが可能になるだけでなく、次に成形する成形素材の供給を連続的に行うことができる。

このように構成すれば、第二胴型の水平方向及び上下位置を規定しつつ、第二胴型を安定に下型に保持させることができるとともに、プレス成形時に、成形素材と下型成形面との間の雰囲気ガスが、通気孔を介して成形型の外部へスムーズに放出することができるため、雰囲気ガスの滞留に因って生ずる成形面不良を未然に防止できる。

このように構成すれば、吸引通気孔を介して第二胴型と下型とを、簡易な構造で一体的に保持することができる。

このような方法にすれば、プレス成形後における成形型の分解や成形体の取り出しに際し、載置台、下型及び第二胴型の位置関係を維持できるので、成形型の分解・組立がスムーズになるだけでなく、成形体とともに第二胴型が成形型から取り出される不都合を防止できる。

このような方法にすれば、雰囲気ガスの吸引によって、載置台、下型及び第二胴型を一体的に保持し、成形型の分解や成形体の取り出しをスムーズに行うことができ、また、成形体とともに第二胴型が成形型から取り出される不都合も防止できる。

このような方法にすれば、多数の成形型を同時に使用しつつ、成形型の昇温や降温を効率良く行い、個々の成形に必要な実質時間(成形サイクルタイム)を短縮することができる。そして、本発明方法において用いる成形型は、大掛かりな可動部材を設けることなく、成形素材の位置ずれを規制するものであるので、このような製造方法を好適に用いることができる。

また、上型と下型の水平方向の相対位置を第一胴型によって高精度に規制でき、これによって、上下型の同軸性を極めて高くし、偏心精度の高い光学素子を得ることができる。

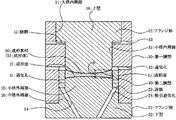

まず、本発明に係るモールドプレス成形型(以下、単に成形型という)の実施形態について、図1を参照して説明する。図1は、本実施形態に係る成形型の概略断面図であり、プレス荷重印加時の状態(図4(8)参照)を示している。

図1に示す成形型は、上型10、下型20、第一胴型30及び第二胴型40を備えて構成され、上型10と下型20との間で成形素材50をプレス成形する。

すなわち、第一胴型30は、上下型10,20のそれぞれと直接接触して摺動ガイドし、また、接触部分のクリアランスを充分に小さい数値に制御することによって、上下型10,20の高度な同軸性を得ることができる。

特に、本実施形態においては、第一胴型30が、上型10の成形面11の外周を接触包囲するとともに、下型20の成形面21の外周近傍を接触包囲して、上下型10,20を位置決めするため、上下型10,20の相互の位置ずれ(シフト)が抑制可能である。すなわち、第一胴型30が、上下型10,20の同軸性を高く維持できるように、後述の第二胴型40の配置がなされているのである。

段部23に保持された第二胴型40は、その外径が下型20の中径外周部26の外径と同等、又はそれより小さいことが好ましい。これにより、第二胴型40は、第一胴型30による下型20の摺動ガイドを阻害せず、上下型10,20の同軸性を劣化させない。

このとき、前述した第二胴型40に設ける通気孔41は、プレス成形中に成形素材50が通気孔41に侵入しない位置に設けるものとし、具体的には、第二胴型40を段部23に保持させた状態において、第二胴型40の軸方向における下型20の成形面21の周縁部と段部23の中間に位置するところに設けるのが好ましい。

したがって、このような通気孔41を設けることにより、雰囲気ガスを成形型の外部へ放出させることで、成形型内部と外圧とを均衡させることができる。

このため、第二胴型40の形状や寸法は、成形素材50の位置ずれや滑落を防止するのに十分なものであれば特に制限されないが、下型20の小径外周部25に狭いクリアランスで外嵌できる内径を備えるとともに、下型20の成形面21上に突出する部分の高さが、成形素材50の最大径部分(外周部)の厚みとほぼ同等、又はそれ以上の高さであるのが好ましい。

このとき、第二胴型40と下型20とを一体のものとして、下型20(特に、成形面21)を精密加工することは困難である。このため、第二胴型40と下型20を別体に加工し、これらを一体的に組み合わせて使用するのが効率的である。よって、プレス成形後における成形体51の取り出し時に、別体に加工された第二胴型40と下型20とを一体的に保持する保持手段を用いることが好ましい。

なお、吸引のための排気手段は、成形型の組立・分解に際して、成形型を載置する載置台70上に、成形型(下型20)を密着、固定させるための既存の設備をそのまま利用できる(図3等参照)。

上下型10,20の成形面11、21には、ガラスの融着を防止するために、非晶質及び/又は結晶質のグラファイト及び/又はダイヤモンドの単一成分層又は混合層からなる炭素膜、又は貴金属合金による離型膜などを用いることが好ましい。また、プレス成形後に、成形体51に芯取り加工(成形体51の外周を切除するとともに、外径中心を光学的な中心と一致させる加工)を施さない場合には、第二胴型40の内周が成形体の外縁部に転写され、その被転写面が最終的に得ようとする光学素子の外縁となるため、第二胴型40の内周には、ガラスの融着を防止する表面処理(例えば、離型膜の成膜など)を行うことが好ましく、上記と同様の素材が利用できる。

成形素材50の形状は、例えば、ブロック状の光学ガラスを、切断、研磨して、円盤状、球形状などに加工(冷間加工)したもの、又は溶融状態から受け型上に滴下、又は流下することによって、球状、両凸曲面形状などに予備成形(熱間成形)したものとすることができる。本発明においては、冷間加工した円盤状のガラス素材、又は熱間成形した両凸曲面形状、又は熱間成形の後、さらに熱間で平面又は凹面を加工するなどの予備成形をしたガラス素材が好ましい。

特に、成形素材50の外周を支承する第二胴型40の高さが過度に高くなることは、上記のとおり不利である点を考慮すると、第二胴型40の高さを比較的小さくできることから、成形素材50は、下面側が平面、又は凹面であるのが好ましい。

なお、成形型から取り出された成形体51は、芯取り加工を行うこともできるが、本実施態様によれば、成形体51の外周面は、第二胴型40の内周を転写したものとすることができるため、成形体51の外周面には、不要な突起や不定形な自由表面などの形成が抑止される。したがって、本実施形態における成形型によって得られた成形体51は、芯取り加工などの後加工を必要とせず、そのままで最終的に得ようとする光学素子の形状とすることができる。

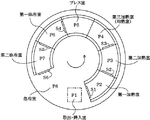

取出・挿入室P1では、成形を終えた成形型の取り出し作業と、新たに成形に供される成形素材を収容した成形型の挿入作業が行われる。取出・挿入室P1から挿入された成形型は、図中矢印方向に回転する回転テーブルに取り付けられた保持台に保持されるなどして、成形素材(又は成形体)を収容した様態で、常時非酸化性ガスの雰囲気(不活性ガス雰囲気)下にある処理室P2〜P8の中を順次通過するようになっている。回転テーブルは、一定時間ごとに間歇的に回転し、この間歇的な回転により、隣設された処理室間を成形型が移動する。そして、この一定時間が、成形サイクルタイムとなる。

すなわち、プレス成形に適した温度への成形型の昇温、プレス荷重の印加、その後の冷却処理が、二次元的に配置された各処理室を成形型が通過することによって行われるため、多数の成形型を同時に使用でき、個々の成形に必要な実質時間(成形サイクルタイム)が短縮される。

なお、前述したように、回転テーブルが間歇的に回転し、隣設された処理室間を成形型が移動するのに要する時間が、成形サイクルタイムとなる。

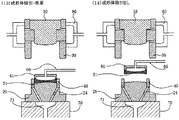

次に、本発明に係る光学素子の製造方法の実施形態について、図1に示す成形型を、図2に示す成型装置に適用して実施する例に基づき、図3〜図6を参照して説明する。図3は、本実施形態に係る光学素子の製造方法における工程(1)〜(4)を示す説明図、図4は、同工程(5)〜(8)を示す説明図、図5は、同工程(9)〜(12)を示す説明図、図6は、同工程(13)〜(14)を示す説明図である。

下型20及び第二胴型40が、載置台70上に一体的に保持され、上型10及び第一胴型30と離間した状態で待機している成形型に対し(図3(1)参照)、吸着パッド61付の搬送アーム60によって成形素材(例えば、ガラスプリフォーム)50を供給する(図3(2)参照)。吸着パッド61が、所定範囲内の精度で下型20の成形面21上に到達し(図3(3)参照)、その吸着を解除することによって、成形素材50は、下型20の成形面21上に載置される(図3(4)参照)。このとき、成形素材50は、外周部が第二胴型40によって支承されることによって、滑落することなく下型20の成形面21上に保持される。

成形素材50が下型20の成形面21上に載置されると、載置台70が上昇し、下型20と第二胴型40とが、第一胴型30内に組み込まれる(図4(5)参照)。このとき、第一胴型30と下型20のクリアランスは、5μm以下とされていることが好ましい。また、予め組み立てられた上型10と第一胴型30も同様のクリアランスとするのが好ましい。これにより、上下型10,20の成形面11,21間の偏心を高精度に抑制できる。

第一胴型30内に、下型20と第二胴型40とが組み込まれ、第一胴型30の下面に下型20のフランジ部22の上面が当接すると、図4(5)に示すように、成形素材50の厚みによって、上型10の上面が、第一胴型30の上面より高い位置に押し上げられる。

なお、成形型を組み立てるに際しては、載置台70を上昇させるかわりに、保持手段80により上型10及び第一胴型30を下降させるようにしてもよい。

このように、下型20を成形型の載置台70に密着、固定させる目的で設けられる既存の排気手段を利用することにより、載置台70、下型20及び第二胴型40を一体的に保持することができる。そして、後述するように、成形型を分解する際に、雰囲気ガスの吸引により載置台70上に下型20を密着、固定し、第一胴型30から下型20を抜き出した時の位置を維持することで、下型20と第一胴型30の水平方向の相対位置がずれてしまうのを避けることができ、さらに、成形体51を取り出す際にも、第二胴型40を下型20に吸引密着させることで、成形体51とともに第二胴型40が成形型から取り出されてしまうことを防止して、成形体51のみを取り出すことができるようになる。

成形素材50が収容され、成形装置内に挿入された成形型を、回転テーブルに取り付けられた保持台75に保持させるなどして、加熱室P2〜P4に順次移送しつつ、加熱する(図4(6)参照)。これによって、成形型ごと成形素材50をプレス成形に適した温度に昇温する。

このとき、例えば、第一加熱室P2は、成形素材50のプレス温度以上の高温に保ち、成形型及び成形素材50を急速に加熱する。そして、成形素材50が収容された成形型は、第一加熱室P2で所定時間静止した後、回転テーブルの回転に応じて第二加熱室P3に移送される。この第二加熱室P3での加熱により、成形型と成形素材50は、さらに加熱されながら、均熱化されてプレス温度に近づく。次いで、第三加熱室P4で成形型と成形素材50を均熱化して、成形素材50の粘度をプレス成形に適切な106〜109ポアズにするが、好ましくは、成形素材50の温度は、106〜108ポアズの粘度となる温度となるように設定する。

なお、加熱室P2〜P4が備える加熱手段には特に制限はない。例えば、抵抗加熱によるヒータ、高周波誘導コイル等を用いることができる。

適温になった成形型は、プレス室P5に移送される(図4(7)参照)。この移送の際、さらには、前述した成形型の組立工程から加熱工程への移送の際、成形型が振動したとしても、成形型内に収納された成形素材50は、第二胴型40によって径方向の移動が規制されているため、成形に支障を来たすような位置ずれを起こすことはない。

プレス室P5では、成形型の上方からプレスヘッド90により、所定圧力(例えば、30〜200Kg/cm2)、所定時間(例えば、数十秒)で、成形型にプレス荷重が印加される(図4(8)参照)。このとき、下型20と成形素材50との間の雰囲気ガスは、第二胴型40の通気孔41や第一胴型30の通気孔33を経由して成形型の外方へ放出される。

プレスヘッド90の下面が第一胴型30の上面に当接した時点で成形体51の肉厚が規定され、その後、プレスヘッド90を上昇させてプレス荷重の印加を解除することにより、プレス工程を終了する。

プレス工程終了後、成形型は徐冷室P6、P7及び急冷室P8に順次移送され、冷却処理が施される(図5(9)参照)。

急冷室P8では、冷却用ガスによる急冷を行うことができ、成形体51がガラス転移点以下の温度となるまで冷却される。このとき、成形型には、上型10のフランジ部12の下面と、第一胴型30の小径内周部32の上端との間に、前述したような隙間Gを所定の寸法で確保しておくことにより、ガラスの収縮に対して上型10がその自重によって追随することが可能となり、良好な形状精度が得られる。

なお、ガラスの収縮に追随して上型10が降下したとき、上型10のフランジ部12と、第一胴型30の小径内周部32の上端面との間の隙間Gの間隔は狭くなる。

成形型が取出・挿入室P1に戻ってくると、成形型は、成型装置外に取り出され、成形型の分解、成形体51の取出し、さらには、新たな成形素材50の供給が行われる。

成形型の分解工程では、成形体51を収容した成形型は、ロボットにより載置台70に移送され(図5(10)参照)、周囲をチャックすることによって位置決めされる。そして、載置台70の開口部71から雰囲気ガスを吸引して、載置台70、下型20及び第二胴型40を一体的に保持した上で、載置台70を垂直に下降し、第一胴型30から下型20を抜き出して、上型10と下型20を離間させる(図5(11)参照)。第一胴型30から下型20を抜き出すときに、載置台70、下型20及び第二胴型40を一体的に保持し、第一胴型30から下型20を抜き出したときの位置を維持することで、下型20と第一胴型30の水平方向の相対位置がずれてしまうのを避けることができる。

このとき、前述した成形素材供給工程や、成形型の組立工程と同様に、上型10が組み込まれた胴型30は、保持手段80により、その位置が固定されている。

なお、不活性ガス雰囲気となっていない取出・挿入室P1にあっては、成形型の酸化防止を考慮して、成形型の温度が250℃以下となるように温度制御するのが好ましい。

第一胴型30から下型20を抜き出した後に、搬送アーム60を上下型10、20間に挿入する(図5(12)参照)。そして、先端の吸着パッド61によって成形体51を吸引・吸着し(図6(13)参照)、下型20の成形面21上から成形体51を取り出す(図6(14)参照)。

このとき、雰囲気ガスの吸引により、第二胴型40を下型20に吸引密着させ、第二胴型40と下型20とを一体的に保持することにより、成形体51とともに第二胴型40が上昇するのを回避し、成形体51のみの取り出しが可能となる。

しかも、本実施形態では、雰囲気ガスの吸引によって、載置台70、下型20及び第二胴型40を一体的に保持するので、サイズの小さい成形型でも実施できるだけでなく、既存の排気手段をそのまま利用することができる。

11 成形面

20 下型

21 成形面

24 吸引通気孔

30 第一胴型

40 第二胴型

50 成形素材

51 成形体

70 載置台

71 開口部

P2 第一加熱室

P3 第二加熱室

P4 第三加熱室

P5 プレス室

P6 第一徐冷室

P7 第二徐冷室

P8 急冷室

Claims (7)

- 成形面が形成された下型と、前記下型の成形面と対向する成形面が形成された上型と、前記上型と前記下型とをそれぞれ両端側から挿入可能とした第一胴型と、前記第一胴型内に収容された第二胴型とを備え、前記上型と前記下型の間で成形素材をプレス成形するモールドプレス成形型であって、

前記下型は、凸面を有する成形面が形成された小径外周部と、前記成形面より径の大きいフランジ部と、前記小径外周部と前記フランジ部との中間の径を有する中径外周部と、前記小径外周部と前記中径外周部との境界に形成された段部とを備え、

前記第一胴型が、前記下型の中径外周部を摺動ガイドして、前記上型と前記下型の水平方向の相対位置を規制し、

前記第二胴型が、前記下型の小径外周部に狭いクリアランスで外嵌できる内径を備え、前記下型の成形面の外周を包囲するように前記下型の段部に保持され、かつ、前記下型の成形面上に載置される成形素材の外周部の少なくとも一部を支承して、前記成形素材の位置ずれを規制し、

前記下型には、前記下型の底面と前記段部とを連通し、雰囲気ガスの吸引によって、前記第二胴型を前記下型に吸引密着させ、前記第二胴型と前記下型を一体的に保持するための吸引通気孔が形成されていることを特徴とするモールドプレス成形型。 - 前記第二胴型が、前記第二胴型の軸方向における前記下型の成形面と前記段部の中間に通気孔を有していることを特徴とする請求項1記載のモールドプレス成形型。

- 前記第二胴型と前記下型を一体的に保持する保持手段を有することを特徴とする請求項1又は2のいずれか1項に記載のモールドプレス成形型。

- 得ようとする成形体の外周部の肉厚をhとするとき、前記第二胴型の前記下型の成形面上に突出する部分の高さが、1.0hを超え1.2h未満であることを特徴とする請求項1〜3のいずれか1項に記載のモールドプレス成形型。

- 成形面が形成された下型と、前記下型の成形面と対向する成形面が形成された上型と、前記上型と前記下型をそれぞれ両端側から挿入可能とした第一胴型と、前記第一胴型内に収容された第二胴型とを備えるモールドプレス成形型を用い、前記上型と前記下型の間で成形素材をプレス成形する光学素子の製造方法であって、

前記下型に、凸面を有する成形面が形成された小径外周部と、前記成形面より径の大きいフランジ部と、前記小径外周部と前記フランジ部との中間の径を有する中径外周部と、前記小径外周部と前記中径外周部との境界に形成された段部と、前記下型の底面と前記段部とを連通する吸引通気孔とを設けておくとともに、

前記下型の小径外周部に狭いクリアランスで外嵌できる内径を備える前記第二胴型を前記下型の成形面の外周を包囲するように前記下型の段部に保持させ、

前記上型と前記下型を離間させた状態で、前記下型成形面上に成形素材を載置し、載置された前記成形素材の外周部の少なくとも一部を、前記下型成形面の外周を包囲する前記第二胴型によって支承して前記成形素材の位置ずれを規制し、

前記第一胴型により前記下型の中径外周部を摺動ガイドして、前記上型と前記下型の水平方向の相対位置を規制しつつ、前記上型と前記下型とを接近させることによって、成形素材をプレス成形し、

プレス成形後、前記下型の吸引通気孔から雰囲気ガスを吸引することによって、前記第二胴型を前記下型に吸引密着させ、前記第二胴型前と前記下型を一体的に保持した上で、前記第一胴型から前記下型を抜き出して、前記上型と前記下型を離間させ、その後、前記下型の成形面上から成形体を取り出すことを特徴とする光学素子の製造方法。 - 前記第二胴型の軸方向における前記下型の成形面と前記段部の中間に通気孔を設けておき、

プレス成形時に、前記成形素材と前記下型の成形面との間の雰囲気ガスを、前記通気孔を介して成形型の外部へ放出することを特徴とする請求項5に記載の光学素子の製造方法。 - 前記成形型を、加熱室、プレス室、冷却室を含む複数の処理室に移送して、それぞれの処理室で加熱、プレス、冷却を含む処理を施すことによって、前記成形型の内部に収容した成形素材をプレス成形することを特徴とする請求項5又は6のいずれか1項に記載の光学素子の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005380559A JP4792141B2 (ja) | 2005-01-19 | 2005-12-29 | モールドプレス成形型及び光学素子の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005011989 | 2005-01-19 | ||

| JP2005011989 | 2005-01-19 | ||

| JP2005380559A JP4792141B2 (ja) | 2005-01-19 | 2005-12-29 | モールドプレス成形型及び光学素子の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006225254A JP2006225254A (ja) | 2006-08-31 |

| JP4792141B2 true JP4792141B2 (ja) | 2011-10-12 |

Family

ID=36986940

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005380559A Expired - Fee Related JP4792141B2 (ja) | 2005-01-19 | 2005-12-29 | モールドプレス成形型及び光学素子の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4792141B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7103977B2 (ja) * | 2019-03-04 | 2022-07-20 | Hoya株式会社 | プレス成形装置 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0585747A (ja) * | 1991-09-27 | 1993-04-06 | Matsushita Electric Ind Co Ltd | ガラスレンズ成形用型及びガラスレンズ製造方法 |

| JPH0572933U (ja) * | 1992-03-06 | 1993-10-05 | オリンパス光学工業株式会社 | 金型保持装置 |

| JP3529904B2 (ja) * | 1995-06-19 | 2004-05-24 | 鐘淵化学工業株式会社 | 光学活性1−ハロ−3−アミノ−4−フェニル−2−ブタノール誘導体の製造法 |

| FR2743792B1 (fr) * | 1996-01-19 | 1998-03-13 | Saint Gobain Emballage | Procede et dispositif pour la manutention d'articles |

| JP3674910B2 (ja) * | 1999-11-01 | 2005-07-27 | Hoya株式会社 | ガラス成形体の製造方法及び装置 |

| JP4090672B2 (ja) * | 2000-06-29 | 2008-05-28 | Hoya株式会社 | プレス成形体の製造方法及び装置並びに成形型分解装置 |

| JP2002167225A (ja) * | 2000-11-29 | 2002-06-11 | Minolta Co Ltd | 成形用金型および該金型を用いた成形方法 |

| DE10234234B4 (de) * | 2002-07-27 | 2006-04-27 | Schott Ag | Verfahren und Vorrichtungen zum Blankpressen optischer Bauteile |

-

2005

- 2005-12-29 JP JP2005380559A patent/JP4792141B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006225254A (ja) | 2006-08-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100839731B1 (ko) | 몰드 프레스 성형 몰드 및 광학소자의 제조방법 | |

| KR101272074B1 (ko) | 몰드 프레스 성형 몰드 및 광학소자의 제조방법 | |

| JP5904493B2 (ja) | ガラス成形装置及びガラス成形方法 | |

| JP4666677B2 (ja) | モールドプレス成形型、及び光学素子の製造方法 | |

| JP5200074B2 (ja) | モールドプレス成形装置及び光学素子の製造方法 | |

| JP4718864B2 (ja) | プレス成形型およびプレス成形方法 | |

| JP5021205B2 (ja) | モールドプレス成形型及び光学素子の製造方法 | |

| JP5021196B2 (ja) | モールドプレス成形型、光学素子の製造方法、及び凹メニスカスレンズ | |

| JP4792141B2 (ja) | モールドプレス成形型及び光学素子の製造方法 | |

| JP4303404B2 (ja) | プレス成形体の製造方法及び装置 | |

| JP4695404B2 (ja) | 成形型の組立装置及び光学素子の製造方法 | |

| JP2003104741A (ja) | 光学素子のプレス成形装置及び光学素子の製造方法 | |

| JP6081225B2 (ja) | ガラス成形体の製造装置、及びガラス成形体の製造方法 | |

| JP4711697B2 (ja) | 光学素子の製造方法、モールドプレス成形装置、及びこれらに用いる位置決め装置 | |

| JP4141983B2 (ja) | モールドプレス成形方法及び光学素子の製造方法 | |

| JP2005281053A (ja) | モールドプレス用成形装置、光学素子の製造方法及び光学素子 | |

| JP4939677B2 (ja) | 光学素子の製造方法、及びモールドプレス成形装置 | |

| JP6726464B2 (ja) | 光学素子の製造方法及び光学素子の製造装置 | |

| JP4680738B2 (ja) | モールドプレス成形装置及び光学素子の製造方法 | |

| JP2009007221A (ja) | 光学素子成形方法 | |

| JP2016138037A (ja) | ガラス塊の製造装置、ガラス塊の製造方法、光学素子の製造方法、及び、研磨用レンズブランクの製造方法 | |

| JP2006143586A (ja) | 成形体の吸着装置及び取出し方法並びにプレス成形体の取出し方法及び製造方法 | |

| JP2004345943A (ja) | モールドプレス成形装置及び光学素子の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081119 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101130 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110131 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110719 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110723 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140729 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4792141 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |