JP4303404B2 - プレス成形体の製造方法及び装置 - Google Patents

プレス成形体の製造方法及び装置 Download PDFInfo

- Publication number

- JP4303404B2 JP4303404B2 JP2000193459A JP2000193459A JP4303404B2 JP 4303404 B2 JP4303404 B2 JP 4303404B2 JP 2000193459 A JP2000193459 A JP 2000193459A JP 2000193459 A JP2000193459 A JP 2000193459A JP 4303404 B2 JP4303404 B2 JP 4303404B2

- Authority

- JP

- Japan

- Prior art keywords

- press

- mold

- molded body

- molding

- glass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/08—Construction of plunger or mould for making solid articles, e.g. lenses

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B35/00—Transporting of glass products during their manufacture, e.g. hot glass lenses, prisms

- C03B35/005—Transporting hot solid glass products other than sheets or rods, e.g. lenses, prisms, by suction or floatation

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/50—Structural details of the press-mould assembly

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/68—Means for parting the die from the pressed glass other than by cooling or use of a take-out

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Re-Forming, After-Treatment, Cutting And Transporting Of Glass Products (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

Description

【発明の属する技術分野】

本発明は、ガラス等の被成形素材をプレスして、非球面レンズなどの高精度なプレス成形体を成形する精密プレス成形方法及び装置に関し、特に、プレス後に成形型に対するプレス成形体の剥離を容易にするための方法及び装置に関する。

【0002】

【従来の技術】

近年、プレス成形後に研削、研磨を必要としない高精度の光学素子などのプレス成形体の精密プレス成形が盛んに行われている。精密プレス成形は、上型及び下型を含む成形型を用い、その上下の成形面とその間の周面とで囲まれたキャビティ内にガラス等の被成形素材を配置し、上下型の相対移動によってこれをプレスして、非球面レンズなどのプレス成形体を得る。

【0003】

プレス成形においては、プレス成形体の外周面の研削、研磨を必要としない成形方法が知られている。この種のプレス成形では、下型又は胴型で構成されるキャビティの周面まで被成形素材を引き延ばし、これによってプレス成形体の外周を規定する。

【0004】

プレス後の、プレス成形体の型からの取り出しは、上方よりプレス成形体を真空吸着し、これを引き上げて行っている。この種のプレス成形においては、プレス成形体の生産性を向上させるために、被成形素材のプレス後に、できるだけ早いタイミングでプレス成形体の取り出しを行うことが好ましく、この場合、プレス後のプレス成形体がガラス転移点(Tg)付近にある時点で、その取り出しを行いたい。

【0005】

【発明が解決しようとする課題】

しかしながらこの種のプレス成形において、プレス成形体がまだTg付近にあるうちは、ガラスが、自然に成形型と離れる程度には収縮しておらず、プレス成形体は、成形型の周面に密着しているか或いは非常に狭い隙間しか開いておらず、プレス成形体を取り出そうとしても、ガラス成形体と下型成形面との間は陰圧となるため、取り出しが非常に困難であった。またこの場合、ガラス成形体は下成形面とも密着していることが多く、そのようなガラス成形体を確実に取り出すことが困難であった。

【0006】

また、胴型で外周面を成形する場合、外周面の幅(コバ部の肉厚)が厚いと胴型から取り出すのが非常に困難であった。また、外周面の幅(コバ部の肉厚)が比較的薄い場合は、胴型から取り出す途中でガラス成形体の向きが傾斜してしまい、胴型内部で引っかかって取り出すのが困難となることもあった。この場合、コバとはレンズの周縁部のことを指している。プレス成形体は、後述するように、上下成形面と胴型の周面の境界は丸みを帯びた自由表面であることが好ましいが、その丸みは曲率半径0.1mm程度であるため、外周部の厚さはおよそ前記外周面の幅に匹敵すると考えることができる

【0007】

従って、本発明の目的は、プレス成形体の成形型からの取り出しを容易に行いうるプレス成形体のプレス成形方法及び装置を提供することにある。

【0008】

また、本発明の別の目的は、成形型に対するプレス成形体の取り出しの際に、プレス成形体の破損を防止するプレス成形方法及び装置を提供することにある。

【0009】

【課題を解決するための手段】

本発明は、上下の成形面とその外周側に位置する周面とで囲まれたキャビティを備え、該キャビティ内に配置された被成形素材を、前記上下の成形面を相対的に接近させることによりプレスしてプレス成形体を成形可能とする成形型であって、該キャビティの外に通じる通気路を有する成形型を用意する工程と、該キャビティ内に配置した軟化状態の該被成形素材を、該上下の成形面を相対的に接近させることにより、該上下の成形面および前記周面により被成形素材をプレスしてプレス成形体を成形する工程と、前記上型の成形面を前記プレス成形体から離す工程と、前記下型の成形面とプレス成形体との接触端部を含む空間に前記通気路から気体を流入させつつ、前記プレス成形体を前記下成形面から取り出す工程とを備える。

【0010】

本発明のプレス成形は、例えばプレスの上軸及び/又は下軸を駆動して成形型を誘導加熱コイル内に配置した後、誘導加熱を行い、被成形材料が成形温度まで昇温した後、上軸及び/又は下軸を駆動して、さらに上型と下型をプレスすることにより行い得る。被成形ガラス素材は、成形型に供給した後に加熱軟化しても良いが、好ましくは予め加熱軟化した状態で成形型に供給する。加熱軟化した状態で供給する場合は、成形型を予め加熱しておくことが好ましい。特に本発明の成形方法においては、予め加熱軟化した被成形ガラス素材を成形型に供給する方法であって、成形型に供給される被成形ガラス素材の温度が成形型の温度より高いことが、表面欠陥等のないガラス光学素子を、比較的短いサイクル時間で製造できるという観点から好ましい。

【0011】

例えば、ガラス素材を該ガラス素材の粘度が109ポアズ未満に相当する温度加熱して軟化させることができる。ガラス素材の粘度が109ポアズ未満であると、109ポアズ以上の粘度に相当する温度に予熱した成形型でガラス素材を変形させて成形することが可能である。ガラス素材は、より好ましくは105.5〜107.6ポアズに相当する温度に加熱して軟化させることが適当であり、106.5〜107.5ポアズにすることがより適当である。成形型の予熱の温度は、該ガラス素材よりも低い温度にして、ガラスを離型できる粘度に早く到達させることはサイクルタイム短縮の点で好ましい。粘度が1012ポアズに相当する温度未満では、ガラス素材を大きく伸ばして、コバ厚の薄いガラス成形体を得ることが難しくなり、また、高面精度が得にくく、粘度が109ポアズに相当する温度を超える温度では、形のサイクルタイムが必要以上に長くなり、また、成形型の寿命が短くなる。より好ましくは、108〜1010.5ポアズである。

【0012】

被成形ガラスの成形型の供給は、吸着手段を有する移送ハンドなど公知の供給手段を用いうるが、被成形ガラスを加熱軟化した状態で供給する場合は、浮上皿、好ましくは割型浮上皿上に、下方から噴出する気流により浮上させて、加熱軟化した複数の被成形ガラス素材を、浮上させて移送し、前記下型の直上で該浮上皿を分割して被成形ガラス素材を落下させることによりガラス素材を供給し得る。このような浮上皿は、例えば、特開平8−133758号に記載の物を用いることができる。

【0013】

ガラス素材が、その自重によって変形する程の低粘性域においては、加熱の際にガラス素材を保持する治具とガラスの融着を防止するのは容易ではない。治具の内部からガスを噴出する浮上皿を用い、ガラス素材を気流により浮上させると、治具面とガラス両面にガスのレイヤーが形成され、このため治具とガラスが反応することなく、加熱軟化することが可能になる。さらに、ガラス素材がプリフォームの場合、プリフォームの形状を概ね維持しつつ加熱軟化することができる。また、ガラス素材がガラスこぶであり、不規則な形状で表面にシワ等の表面欠陥がある場合でも、加熱軟化しながら気流により浮上させることで、形状を整え、表面欠陥を消去することも可能である。

【0014】

ガラス素材の浮上のために用いる気流となるガスとしては、特に制限はない。但し、加熱したガラス素材が治具と反応しないこと、さらに、加熱した治具の酸化による劣化を防止するという観点から、非酸化性ガスであることが好ましく、例えば窒素等であることが適当である。還元性のガス、例えば水素ガス等を添加することもできる。気流の流量は、気流をふき出す口の形状やガラス素材の形状及び重量等を考慮して適宜変更できる。通常の場合、ガス流量は0.005〜20リットル/分の範囲が、ガラス素材の浮上に適している。但し、ガス流量が0.005リットル/分未満であると、ガラス素材の重量が300mg以上の場合、ガラス素材を十分に浮上させることができない場合がある。また、ガス流量が20リットル/分を超えると、ガラス重量が200mg以上の場合でも、浮上治具上のガラスが大きく揺れて、加熱にガラス素材がプリフォームの場合、その形状が変化することがあるからである。さらにガラス素材の加熱変化の条件は、ガラスの種類等により適宜変えることができ、軟化したガラス素材に必要とされる粘度になるように調整される。

【0015】

プリフォームの気流による浮上は、例えば、プリフォームの径より小さいか、等しいか、または大きい開口径を有する上方開口部から上方に流出する気流により行うことができる。さらに、上記のように割型浮上皿を用いる場合、下型の中心部に心ずれせずに落下させるために、前記被成形ガラス素材を、前記浮上皿と下型の間に配置した、心ずれ防止ファンネル部材の開口を通して落下させることもできる。また、落下した被成形ガラス素材の下型中央部からの位置ずれを直すためにガイド手段により幅寄せを行うことにより心ずれを補正することもできる。

【0016】

本発明の成形方法において適用できる被成形ガラスの素材の形状としては、例えば、球形状、マーブル形状等を挙げることができる。また、被成形ガラス素材の材質や成形により得られるガラス光学素子としては、例えば、非球面又は球面の両凸レンズ、凸メニスカスレンズ、凹メニスカスレンズ等を挙げることができる。

【0017】

本発明の成形方法において、プレス成形の条件等には特に制限はなく、ガラス素材の温度及び成形型の温度等を考慮して適宜決定することができる。通常、30〜20Kg/cm2の圧力で、3〜60秒間、好ましくは5〜30秒間、押圧すると成形することができる。

【0018】

プレス成形は、上型および/または下型の成形面と、胴型の周面との境界にガラスが接触しないように、すなわち該部分においてはガラスが成形型に自由表面が形成されるように行うことが、該境界部へのガラスの流入を防止する観点から好ましい。この場合、特に下型の成形面と胴型の周面との境界に前記通気路の開口部を設けることが、該通気路にガラスが流入するのを防止する観点から好ましい。

【0019】

プレス成形後は、上型を離しても成形されたガラスが大きく変形しない粘度、例えばTg+20℃以下の温度に相当する粘度になったらなるべく早く型開放、すなわち上型を離すことがサイクルタイム短縮の観点から好ましい。このとき、型開放のタイミングはプレス成形体の形状や硝種により適宜選択することができるが、好ましくは、Tg〜Tg+20℃の範囲にあるときに上型を離し、ある範囲にあるときに、型開放することが好ましい。

【0020】

上成形面を離したプレス成形体は、下成形面上にあり、かつ少なくとも一部分が周面の内にある。この状態のプレス成形体を該下成形面から取り出す工程は、プレス成形体を取り出しても大きく変形しない粘度、例えばTg以下の温度に相当する粘度になったらなるべく早く取り出すことがサイクルタイムの短縮の観点から好ましい。

【0021】

このとき、プレス成形体の取り出しのタイミングは、プレス成形体の形状や硝種により適宜選択することができるが、好ましくは、Tg−50℃〜Tg℃の範囲がより好ましい。

【0022】

前記軟化状態の被成形素材が、粘性が105.5〜108ポアズにあるガラスであって、前記成形型の該ガラスが108ポアズから1012.5ポアズの粘度に相当する温度に予熱されているときに、前記プレス成形が開始されることが好ましい。

【0023】

また、前記上型および下型の成形面に離型薄膜が形成されていても良い。

【0024】

前記通気路から前記空間に流入する気体は、非酸化性の気体であっても良い。

【0025】

また、前記通気路から前記空間に高圧ガスを流入させる方法でも良い。

【0026】

この場合において、前記プレス成形体を取り出す工程は、吸着パッドの吸着面によって前記成形型のキャビティを閉塞する工程と、前記吸着パッドによる前記キャビティ内の気体の吸引を行い、前記キャビティ内の前記プレス成形体を浮き上がらせ、これによって該プレス成形体を吸着する工程と、前記成形型に対し前記吸着パッドを上方に移動させて、前記成形型から前記プレス成形体を取り出す工程を含んで構成することができる。

【0027】

この場合において、前記プレス成形体の外周面の厚み方向の幅が、1mm以上であることが好ましい。

【0028】

また、前記プレス成形体を取り出す工程は、吸着パッドの吸着面を前記プレス成形体の上面に接触させる工程と、前記吸着パッドによりプレス成形体を吸着する工程と、前記成形型に対し前記吸着パッドを上方に移動させて、前記成形型から前記プレス成形体を取り出す工程を含むことが好ましい。

【0029】

この場合において、前記プレス成形体の外周面の厚み方向の幅が、0.6mm以下であることが好ましい。

【0030】

また、前記上下の成形面が光学的機能を形成するものであり、前記プレス成形体がガラス光学素子であっても良い。

【0031】

【発明の実施の形態】

以下、図示した一実施形態に基いて本発明を詳細に説明する。以下の説明では、プレス成形装置とは別体に構成された成形型ユニットを用いたプレス成形方法に沿って本発明を説明する。もっとも本発明がこのような成形型を用いた方法以外のもの、すなわちプレス成形装置内に成形型を固定的に備えたものにおいても適用できることは、以下の説明から明らかにされよう。

【0032】

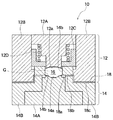

図1は、本発明に係るプレス成形方法において用いられる成形型ユニットの断面図を示している。成形型ユニット10は、上型12及び下型14で構成される、プレス成形装置とは独立したユニット体である。前記成形型ユニット10は、上型12及び下型14が、相互に嵌り合って1つのユニット体を構成する。上型12及び下型14は、その対向側に成形面(以下、それぞれ上成形面12a、下成形面14aという)を備え、さらに、上下の成形面12a及び14aの間に成形周面14bを備え、これらの成形面12a、14a及び成形周面14bによって成形型ユニット10内にはキャビティ16が形成されている。後述するように、前記キャビティ16内に球状の被成形ガラス素材Gを配置した状態で、成形型ユニット10をプレス成形装置内に搬入し、そのプレスを行うことによってガラス成形体を得る。一のプレス成形装置に対し複数の成形型ユニット10を用意し、これを順次プレス成形装置に供給することによって、連続的なガラス成形体の製造を可能にする製造ラインが形成される。好適な実施例において、成形型の各構成部品は炭化ケイ素で成形され、その上下の成形面及び成形周面には、炭素系離型薄膜を被覆する。

【0033】

前記上型12は、上成形面12aを下面に備える上型本体12A、該上型本体12Aの周囲を覆う、筒型の上型スリーブ12B、離型リング12C及びバネ12Dを備えている。上型本体12Aとスリーブ12Bは、別に鋳造された後に、一体にされ、それらの間の空間内に離型リング12C及びバネ12Dが収められる。該離型リング12C及びバネ12Dは、プレス後に下型14に対し、上型12を引き上げるように作用される。

【0034】

前記下型14は、下成形面14aを上面に備える下型本体14Aと下型スリーブ14Bとから構成される。下型本体14Aと下型スリーブ14Bは、別に鋳造された後に一体にされる。下型スリーブ14Bは、その上部に、該内周面に沿って成形周面14bを備える。この成形型ユニット10を組み立てた状態で、成形周面14bを備えた下型スリーブ14Bの上部は、上型スリーブ12Bの内周側に嵌め入れられる。この下型14の成形周面14b、下成形面14a及び上型12の上成形面12aによって、キャビティ16が形成される。

【0035】

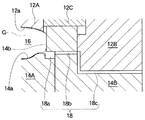

前記成形型ユニット10は、更に、その径方向に沿ってキャビティ16と成形型ユニット10の外部とを連通する通気路18を備える。該通気路18は、前記成形型ユニット10を平面的に見てその径方向に放射状に延びる複数の通気路で構成されている。図2は、図1の要部拡大図であり、ここに通気路18が明瞭に示されている。本実施形態において、通気路18は、下型14の下型本体14Aと下型スリーブ14Bとで形成された通気空隙18a、下型スリーブ14Bを貫通して形成された通路18b及び下型スリーブ14Bと上型スリーブ12Bの嵌め合わせ面に形成された通気溝18cを連通させることによって構成されている。後述するように、被成形ガラス素材Gのプレス時、該通気路18を通して、キャビティ16内の空気が成形型ユニット10の外へ排出される。また、プレス後のガラス成形体Gの取り出しの時に、通気路18を通してキャビティ16内に成形型ユニット10の外から空気が導入される。

【0036】

すなわち、前記成形型ユニット10を用いたプレス成形において、キャビティ16内に配置された被成形ガラス素材Gは、下型14に対する上型12の接近によって、押圧され横に広がり、その周面は下型スリーブ14Bの成形周面14bにより形成される。プレスの進行に伴い、被成形ガラス素材Gの周面の成形周面14bに対する接触面積は増大していき、空間上の領域が徐々に小さくなっていく。通気路18を介してキャビティ16内の空気を外部に放出することによって、成形面にガストラップを生じたり、その中の圧力が異常に高くなることが防止され、そのガラス成形体に対する影響を最小にすることができる。ガラス成形体Gの取り出し時における通気路18の作用については後述する。

【0037】

図3には、プレス後に上型12と下型14とを分離した後、ガラス成形体Gを引き上げる際の装置構成が示されており、以下の説明ではこの図を参照する。被成形ガラス素材Gのプレス後、所定の冷却期間を置いて、図では示されない成形型ユニット10の分離、すなわち下型14に対する上型12の引き上げの工程が実施され、これに続いて、ガラス成形体Gの取り出し工程が実施される。本工程の実施に際し、下型14は、支持台32上に、その真空チャック機構によって固定される。ガラス成形体Gの取り出しは、吸着機構を備える吸着装置22により実施される。吸着装置22は、支持体26の吸着パッド24、図示していない昇降装置及び吸引装置を備える。吸着パッド24は、その下面に吸着孔24aを有すると共に、その上部には、つば部24bを有する。ここで、下面の径は、キャビティ16の径、すなわち、成形周面14bの内径よりも大きく形成される。これによって、図に示すように下面が、下型スリーブ14Bの上面に接し、通気路18を閉塞すると共に、吸着孔24aによって、ガラス成形体Gを吸着できるようにしてある。吸着パッド24は、そのつば部24bにおいて、支持体26の受け部26aに吊り下げ支持されている。このとき、吸着パッド24のつば部24bと受け部26aとの間には、その上下方向に若干の遊びがあり、これによって吸着パッド24は、支持体26に対し、上下に僅かに移動できるようにされる。

【0038】

ガラス成形体を取り出す工程は、該成形体の温度が、好適には、Tg℃〜Tg−50℃の温度範囲にあるときに開始される。この場合、成形体の温度は、上型および/または下型の成形面近傍(たとえば、成形面から5mmの深さの位置)の温度を、該プレス成形体の温度と擬制することができる。

【0039】

ガラス成形体の取り出し工程において、吸着パッド24は、初めに、その下面を下型スリーブ14Bの上面に載置し、キャビティ16内を閉塞する。次に、図示しない吸引装置を起動することによって、吸着孔24aにより、ガラス成形体Gを引き上げ、これを吸着する。このとき、下型スリーブ14Bの上面が、上下成形面の光学中心に対して垂直の面となるように調整されている場合には、該吸着パッド24の下面がガラス成形体の光学中心に対して垂直となるため、ガラス成形体に対する位置精度よく吸着パッドが配置されることとなり、ガラス成形体の吸着がより的確に行える。

【0040】

前記吸着装置22によるガラス成形体Gの引き上げの際、前記通気路18によって、キャビティ16内のガラス成形体Gの周囲下方への空気の流入が許される。このため、ガラス成形体Gの下方の通気路18の空間が負圧になることはなく、前記吸引によるガラス成形体Gの円滑な上昇が達成される。本工程における作用については、後に詳細に説明する。通気路18は、該吸着手段と該プレス成形体に対する吸引力が、少なくとも該下型成形面と該プレス成形体下面と前記周面とで囲まれる空間における該プレス成形体下面にかかる陰圧力よりも、常に上回るように該空間に該通気路を通じて気体を供給可能なように該空間の外と連通することが、該吸着手段により確実にプレス成形体を取り出すため重要である。この場合において、該通気路から、高圧ガスを注入させることも、気体を供給する方法に有効である。

【0041】

次に、前記成形型ユニット10を用いた本発明に係るプレス成形方法の各工程について説明する。図4〜図7において、本発明に係るプレス成形の各工程(A)〜(H)が示されている。図4の工程(A)及び(B)は、成形型ユニット10内に被成形ガラス素材Gを収容する各工程を示している。すなわち、同図(A)において、成形型ユニット10は、該下型14のみが支持台32上に残され、その下成形面14a上に、ガラス搬入パッド40で吸着された球状の被成形ガラス素材Gが置かれる。次に、支持台32が移送されて、図示しない支持手段により支持された、上型12の下に、被成形ガラス素材Gを載置した下型14を持ち来たす。次いで支持台32の上昇により、下型14は上型12の下部に嵌め入れられ、これによって同図(B)に示すように、成形型ユニット10のキャビティ16内に被成形ガラス素材Gが収められる。

【0042】

被成形ガラス素材Gを収めた成形型ユニット10は、次に、図示しないプレス成形装置内に搬入される。プレス成形装置内には、加熱ゾーン、プレスゾーン及び冷却ゾーンが設けられ、これらの各領域は非酸化性雰囲気に維持されている。加熱ゾーンにおいて成形型ユニット10は所定温度下で所定時間加熱され、それによって内部の被成形ガラス素材Gが加熱軟化される。次いで、成形型ユニット10は、プレスゾーンに移送され、ここで被成形ガラス素材Gはプレスされる。

【0043】

図5の工程(C)及び(D)は、プレス成形装置のプレスゾーンにおける工程を示している。工程(C)において、成形型ユニット10は、上下のプレスヘッド42、44間に置かれ、工程(D)において上プレスヘッド42が下降されることによって、上下型の成形面12a及び14a間で被成形ガラス素材Gがプレスされ、所望のガラス成形体Gが得られる。すなわち、前記上プレスヘッド42の下降によって、下型14に対し上型12が下降されると、前記キャビティ16内の被成形ガラス素材Gは押し潰され、各型の成形面に沿った形状のガラス成形体Gが得られる。この時、ガラス成形体Gの外周は成形周面14bに至り、ここでガラス成形体Gの周囲が規定され、外周面が形成される。上プレスヘッド42の下降は、上型スリーブ12Bの下面が下型スリーブ14Bの上面に突き当てられた位置で止められる。これによって成形されるガラス成形体Gの肉厚が一定となることが保証される。

【0044】

このプレス工程において、成形型ユニット10に形成された通気路18からは、キャビティ16内の空気が成形型ユニット10外へ排出され、プレス動作における空気圧の影響をなくすように機能する。このプレスの後に、上プレスヘッド42を成形型ユニット10に対し上昇すると、バネ12Dの付勢力が働き、この力によって上型12は、下型14及びガラス成形体Gに対し、上方に引き上げられ、上成形面12aとガラス成形体Gの上面は分離される。被成形ガラス素材Gのプレス後、成形型ユニット10は、プレス成形装置内の冷却ゾーンに移送され、ここで冷却された後、装置外へ搬出され、次の工程へ渡される。

【0045】

図6及び図7の工程(E)〜(H)は、成形型ユニット10からガラス成形体Gを取り出すための各工程を示している。工程(E)において、プレス成形装置から搬出された成形型ユニット10は、ガラス成形体Gの取り出しのための工程を実施するエリアに移送される。該エリアにおいて成形型ユニット10は、図3で先に説明したように、支持台32にその下型14が吸着固定されると共に、上型12が、吸着搬送装置34に吸着される。上型12は、この吸着搬送装置34によって、下型14から引き上げられ、別の場所へ待避される。次に、工程(F)において、吸着装置22が、下型スリーブ14Bの上面に下降される。これにより、吸着パッド24の下面によって、ガラス成形体Gが配置されているキャビティ16内の、開放されていた上部は閉塞される。

【0046】

次に、工程(G)において、図示しない吸引装置が起動され、吸着パッド24の吸着孔24aからの引き上げが開始されると、この直下の空間は陰圧になり、通気路18内のガラス成形体Gは、上方に引き上げられる力を受ける。この時、ガラス成形体Gは、下成形面14a及び成形周面14bに密着している場合があるが、前記通気路18からは、ガラス成形体Gの引き上げに応じて、成形型ユニット10の外から空気が導入され、キャビティ16の下方空間に導かれる。この結果、ガラス成形体Gが、キャビティ16内で、そこに止まろうとすることが小さくなり、吸着装置22によるガラス成形体Gの取り出しが円滑に行われる。また、本実施形態に係る吸着装置22においては、ガラス成形体Gが吸着パッド24に吸着される際の衝撃は、前記吸着パッド24と支持体26内の遊びによって、最小限に抑えられる。すなわち、ガラス成形体Gが、吸着パッド24に対し吸着する際、吸着パッド24は、その押圧によって後退し、その力を緩和する。

【0047】

最後に、工程(H)において、支持体26は図示しない昇降装置により引き上げられ、ガラス成形体Gは、完全に成形型ユニット10から取り出せる。以上により、被成形ガラス素材Gの供給から、そのプレス後のガラス成形体Gの取り出し工程での一連の作業が完了する。ガラス成形体Gの取り出し後に、図4の工程(A)に従って、下型14上に被成形ガラス素材Gを供給することによって、循環的にこの工程が実施される。

【0048】

図8は、本発明に係る他の実施形態に係る吸着装置を用いたガラス成形体の取り出し工程の図である。本実施形態に係る吸着装置を用いたガラス成形体の取り出しは、比較的、コバの薄いガラス成形体G、例えば、コバの厚さが0.6mm以下のものの取り出しに適している。位置決めされた吸引部材を用いて、吸着パッドに接触しながら取り出されるため、成形体の向きが傾きにくいからである。本実施形態における吸着装置80は、先の実施形態と同様、支持体82、吸着パッド84、図示しない昇降装置及び吸引装置で構成されるが、吸着パッド84の下面の径は、キャビティ16の内径よりも小さく形成されると共に、吸着孔84aの径は、ガラス成形体Gの径より小さく形成されている。このため、吸着パッド84を下降した時、その下面は、下型スリーブ14Bの上面に接することなく、吸着孔84aが、直接被成形ガラス素材Gの上面に接触し、これを吸着可能となる。

【0049】

比較的コバの薄い被成形ガラス素材Gを、先の実施形態に係る吸着装置22で吸着する場合、被成形ガラス素材Gが吸着パッド24の吸着面に到達する前に、傾いて引き上げられるおそれがある。キャビティ16内の被成形ガラス素材Gの傾きは、その周面に傷その他の破損を生じさせたり、取り出し不能の原因となる。本実施形態に従って、吸着パッド84を直接接触させることによって、キャビティ16内の被成形ガラス素材Gの傾きを防止できる。一方、比較的コバの厚いガラス素材、たとえば、該幅がコバの厚さが1mm以上の場合は、先の実施形態にかかる吸着装置22で取り出すことが好ましい。コバ厚が厚いと、プレス成形体と胴型内側面とが接触しうる面積が大きく摩擦が大きくなったり、レンズの重量が比較的重くなったりするため、取り出しの際に要する吸引力が比較的多く必要となる。吸着装置22の場合は吸着パッドの外径を胴型より大きくできるため、吸着パッドの吸着口の径を比較的大きくしやすい。このため、吸引力を比較的大きくできるため、より確実に取り出しを行うことができる。また、吸引力を比較的大きくできる吸着装置22は、下型成形面とプレス成形体の密着力が大きい場合にも好適である。なお、本工程はプレス成形装置内において行うことができる。本工程をプレス成形装置内において行うことにより、成形型ユニットの搬出のための時間が削減でき、プレスから上型の引き上げまでの時間を短縮することができる。好適な実施例において、前記上型12の引き上げは、ガラス成形体Gの温度が、ガラス転移点−20℃程度であるときに行われる。

【0050】

【実施例】

本実施例の成形装置は、1つの型母材に4つの成形型が配置されている成形型を用いたものである。上型母型及び下型は、タングステン合金により形成し、上型及び下型並びに胴型は炭化珪素に炭素系薄膜を被覆したものを用いた。

【0051】

この装置を用いて、バリウムホウケイ酸ガラス(転移点514℃、屈伏点545℃)をプレスして外径15mmの両凸形状のレンズ(1面が球面、他の1面が非球面、コバ厚さが3mm)を成形した。マーブル形状に熱間成形された表面欠陥のないプリフォームを470℃に予熱し、成形室の下方にて約470℃に予熱された4個の下型上に、移送ハンド(図示せず)を用いて4個同時に移送した。直ちに、下型母型を上昇し470℃の各上型に、各胴型を組み込んだ。この時、高周波誘導加熱により上下母型をガラス粘度108ポアズに相当する596℃に昇温した。均熱化した後、下母型を上昇させて70kg/cm2の圧力で、上下成形面がガラスに転写され、かつ、ガラスが胴型内部の周面に達するまでプレスした。次に、型および成形されたレンズをガラス転移点以下になるまで50℃/分の冷却速度で冷却した。このとき、ガラスの収縮に対して上型が追随し、上型自重のみかかった状態で冷却された。すなわち、冷却中はレンズの上面と上型の接触が保たれていた。

【0052】

各型において、加熱及び冷却がほぼ均等に行われた。490℃で下母型を下降させて離型し、そのまま下母型を成形室の下まで下降させ、ガラスが480℃のときに、図7と同様な吸着パッドを4個有する吸引部材(図示せず)を用いて4個のレンズを同時に取り出した。取り出したレンズは必要に応じ、その後アニールする場合もある。この工程を100回繰り返し行ったが、レンズを成形型から確実に取り出すことができ、得られたレンズは高面精度で、表面品質も良好で、心取り後の偏心も良好であった。

【0053】

以上、本発明の一実施形態を図面に沿って説明した。しかしながら本発明は前記実施形態に示した事項に限定されず、特許請求の範囲の記載に基いてその変更、改良等が可能であることは明らかである。本発明の実施に際し、通気路の具体的な形状、配置は実施形態のものに限定されない。

【0054】

【発明の効果】

以上の如く本発明によれば、成形型からのプレス成形体の取り出しを円滑に行うことができる。

【図面の簡単な説明】

【図1】本発明で用いられるプレス成形型の全体構成を概略的に示す断面図である。

【図2】図1の要部拡大図である。

【図3】成形型からガラス成形体を取り出す工程を示した図である。

【図4】本発明に係るプレス成形方法において、成形型内に被成形ガラス素材を収容する工程を示す図である。

【図5】本発明に係るプレス成形方法において、プレス成形装置のプレスゾーンにおける工程を示す図である。

【図6】本発明に係るプレス成形方法において、成形型からガラス成形体を取り出すための工程を示す図である。

【図7】本発明に係るプレス成形方法において、成形型からガラス成形体を取り出すための工程を示す図である。

【図8】本発明の他の実施形態に係る吸着装置を用いたプレス成形体の取り出し工程を示す図である。

【符号の説明】

G ガラス成形体

10 成形型ユニット

12 上型

12A 上型本体

12B 上型スリーブ

12C 離型リング

12D バネ

12a 上成形面

14 下型

14A 下型本体

14B 下型スリーブ

14a 下成形面

14b 成形周面

16 キャビティ

18 通気路

18a 通気空隙

18b 通路

18c 通気溝

22 吸着装置

24 吸着パッド

24a 吸着孔

24b つば部

26 支持体

26a 受け部

32 支持台

34 吸着搬送装置

40 ガラス搬入パッド

42、44 プレスヘッド

Claims (11)

- 上下の成形面とその外周側に位置する周面とで囲まれたキャビティを備え、該キャビティ内に配置された被成形素材を、前記上下の成形面を相対的に接近させることによりプレスしてプレス成形体を成形可能とするとともに、該キャビティの外に通じる通気路を有する成形型を用意する工程、

該キャビティ内に配置した軟化状態の該被成形素材を、該上下の成形面を相対的に接近させることにより、該上下の成形面および前記周面により被成形素材をプレスしてプレス成形体を成形する工程、

前記上型の成形面を前記プレス成形体から離す工程、

前記プレス成形体が所定温度になったときに、前記下型の成形面とプレス成形体との接触端部を含む空間に前記通気路から気体を流入させつつ、前記プレス成形体を前記下成形面から取り出す工程、

とを備えたプレス成形体の製造方法。 - 前記プレス成形体を取り出す工程は、

前記プレス成形体がTg−50℃〜Tg℃の温度範囲のときに開始される請求項1に記載のプレス成形体の製造方法。 - 前記軟化状態の被成形素材が、粘性が105.5〜108ポアズにあるガラスであり、前記成形型が、該ガラスが108ポアズから1012.5ポアズの粘度に達するに必要な温度に予熱されているときに、前記プレス成形が開始される請求項1又は2に記載のプレス成形体の製造方法。

- 前記上下の成形面に離型薄膜が形成されている請求項1〜3の何れかに記載のプレス成形体の製造方法。

- 前記通気路から前記空間に流入する気体が、非酸化性の気体である請求項1〜4の何れかに記載のプレス成形体の製造方法。

- 前記通気路から前記空間に高圧ガスを流入させる請求項1〜5の何れかに記載のプレス成形体の製造方法。

- 前記プレス成形体を取り出す工程は、

吸着パッドの吸着面によって前記成形型のキャビティを閉塞する工程、

前記吸着パッドによる前記キャビティ内の気体の吸引を行い、前記キャビティ内の前記プレス成形体を浮き上がらせ、これによって該プレス成形体を吸着する工程、

前記成形型に対し前記吸着パッドを上方に移動させて、前記成形型から前記プレス成形体を取り出す工程、

とを備えた請求項1〜6の何れかに記載のプレス成形体の製造方法。 - 前記プレス成形体の外周面の厚み方向の幅が、1mm以上である請求項7に記載のプレス成形体の製造方法。

- 前記プレス成形体を取り出す工程は、

吸着パッドの吸着面を前記プレス成形体の上面に接触させる工程、

前記吸着パッドによりプレス成形体を吸着する工程、

前記成形型に対し前記吸着パッドを上方に移動させて、前記成形型から前記プレス成形体を取り出す工程、

とを備えた請求項1〜6の何れかに記載のプレス成形体の製造方法。 - 前記プレス成形体の外周面の厚み方向の幅が、0.6mm以下である請求項9に記載のプレス成形体の製造方法。

- 前記上下の成形面が光学的機能面を形成するものであり、前記プレス成形体がガラス光学素子である請求項1〜10の何れかに記載のプレス成形体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000193459A JP4303404B2 (ja) | 2000-06-27 | 2000-06-27 | プレス成形体の製造方法及び装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000193459A JP4303404B2 (ja) | 2000-06-27 | 2000-06-27 | プレス成形体の製造方法及び装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005380598A Division JP2006143586A (ja) | 2005-12-29 | 2005-12-29 | 成形体の吸着装置及び取出し方法並びにプレス成形体の取出し方法及び製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002012431A JP2002012431A (ja) | 2002-01-15 |

| JP2002012431A5 JP2002012431A5 (ja) | 2006-02-23 |

| JP4303404B2 true JP4303404B2 (ja) | 2009-07-29 |

Family

ID=18692449

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000193459A Expired - Fee Related JP4303404B2 (ja) | 2000-06-27 | 2000-06-27 | プレス成形体の製造方法及び装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4303404B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4780982B2 (ja) * | 2005-03-14 | 2011-09-28 | Hoya株式会社 | モールドプレス成形装置および光学素子の製造方法 |

| JP5021196B2 (ja) * | 2005-09-29 | 2012-09-05 | Hoya株式会社 | モールドプレス成形型、光学素子の製造方法、及び凹メニスカスレンズ |

| JP4790570B2 (ja) * | 2006-11-14 | 2011-10-12 | オリンパス株式会社 | 光学素子の製造方法 |

| JP4951394B2 (ja) * | 2007-04-18 | 2012-06-13 | オリンパス株式会社 | 光学素子の成形方法 |

| WO2013172245A1 (ja) * | 2012-05-15 | 2013-11-21 | コニカミノルタ株式会社 | ガラス成形体の製造方法およびガラス成形用下型 |

| JP6280335B2 (ja) * | 2013-09-26 | 2018-02-14 | Hoya株式会社 | 吸着装置、搬送装置、及び光学素子の製造装置 |

| CN117157257A (zh) * | 2021-08-26 | 2023-12-01 | 奥林巴斯株式会社 | 光学元件的成型方法及光学元件成型用模具 |

-

2000

- 2000-06-27 JP JP2000193459A patent/JP4303404B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002012431A (ja) | 2002-01-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20020129620A1 (en) | Process for manufacturing glass optical elements | |

| JP3974200B2 (ja) | ガラス光学素子の成形方法 | |

| JP4090672B2 (ja) | プレス成形体の製造方法及び装置並びに成形型分解装置 | |

| JP4303404B2 (ja) | プレス成形体の製造方法及び装置 | |

| JP2006224658A (ja) | モールドプレス成形型及び光学素子の製造方法 | |

| JP5200074B2 (ja) | モールドプレス成形装置及び光学素子の製造方法 | |

| JPH10338530A (ja) | 軟化ガラスの製造方法及び浮上保持具 | |

| JP2009179486A (ja) | 熱間成形品の製造方法、精密プレス成形用プリフォームの製造方法、及び光学素子の製造方法 | |

| JP3608768B2 (ja) | ガラス光学素子用プレス成形装置及びガラス光学素子の成形方法 | |

| JP4460339B2 (ja) | モールドプレス成形装置及び光学素子の製造方法 | |

| JP3188676B2 (ja) | ガラス成形体の製造方法 | |

| JP2002201030A (ja) | ガラス塊の製造方法及び製造装置、ガラス成形品の製造方法、並びに光学素子の製造方法 | |

| JPH1149523A (ja) | ガラス成形体の製造方法及び装置 | |

| JP2006143586A (ja) | 成形体の吸着装置及び取出し方法並びにプレス成形体の取出し方法及び製造方法 | |

| JP2003104741A (ja) | 光学素子のプレス成形装置及び光学素子の製造方法 | |

| JP2002187727A (ja) | ガラス基板の製造方法およびガラス基板成形用金型 | |

| JPH08208248A (ja) | ガラスレンズおよびガラスレンズの成形方法 | |

| JP3234871B2 (ja) | ガラス光学素子の製造方法 | |

| JP3922834B2 (ja) | ガラス光学素子用成形型及び該成形型を用いたガラス光学素子の製造方法 | |

| JP4044373B2 (ja) | ガラス光学素子の製造方法 | |

| JP3753415B2 (ja) | ガラス光学素子の成形方法 | |

| JP2005281053A (ja) | モールドプレス用成形装置、光学素子の製造方法及び光学素子 | |

| JP4792141B2 (ja) | モールドプレス成形型及び光学素子の製造方法 | |

| JP2970790B2 (ja) | 光学素子部材の吸着搬送方法 | |

| JP2009091202A (ja) | 成形素材移送装置及び成形素材移送方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051229 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051229 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081125 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090113 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090310 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090421 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090424 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120501 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120501 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130501 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140501 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |