JP4789818B2 - 光学製品の成形用金型および光学製品の成形方法 - Google Patents

光学製品の成形用金型および光学製品の成形方法 Download PDFInfo

- Publication number

- JP4789818B2 JP4789818B2 JP2007018011A JP2007018011A JP4789818B2 JP 4789818 B2 JP4789818 B2 JP 4789818B2 JP 2007018011 A JP2007018011 A JP 2007018011A JP 2007018011 A JP2007018011 A JP 2007018011A JP 4789818 B2 JP4789818 B2 JP 4789818B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- molding

- layer

- stamper

- mirror plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

前記金型のキャビティ表面またはキャビティ表面と冷却媒体通路との間には、ニクロム合金からなり、0.5〜10%の空孔率の金属溶射層が形成されていることを特徴とする

10W 9Mo 4Cu 1C 1B 1Feからなり、粒子径は125〜16μmのものである。metco700(材料型番)については、熱伝導性が13W/(m・k)程度であり、熱膨張率13.2×10−6/℃程度、硬度HV446〜471である(いずれも常温付近)。しかし溶射材料としては、AMRRY625((材料型番)Ni

21.5Cr 8.5Mo 3Fe 0.5Co)、diamalloy1005((材料型番)Ni 21.5Cr 8.5Mo 3Fe 0.5Co)、diamalloy4004NS((材料型番)Ni

14Cr 9.5Co 5Ti 4Mo 4W 3Al)、diamalloy1006((材料型番)Ni 19Cr 18Fe 3Mo 1Co 1Ti)、AMRRY964((材料型番)Ni

31Cr 11Al 0.6Y)などが用いられる。またNi、Cu、Fe、Al、Mn、C、Siからなる合金であるモネルや、NiにMo、Crを添加したハステロイや、Ni、Cr、Fe、Cu、Moからなる合金であるインコネルやナイモニックなども同様に溶射材料に用いられる。更にはまた、80Ni

20Cr、或いは85Ni 15Crなどのニクロム合金を溶射材料に使用してもよく、それらNi、Crの比率は適宜選択される。また前記材料型番のように、Ni、Crに加え、W、Mo、Co、Ti、Al、B、Si、CTa、Hf、Nb、Zr、Y等を適宜に加えたニクロム合金であってもよく、更に上記以外の組成を含むものを除外しない。これらニクロム合金自体の熱伝導率は、12〜17W/(m・k)程度であり、熱膨張率は9.5〜14×10−6/℃程度である。また溶射材料はCrを含まないかCrが微量でありニクロムの範疇に入らないニッケル基合金であってもよい。これらニクロム合金またはニッケル基合金は、溶射材料として他のセラミック材料や後述するチタン合金等と比較しても廉価である点でも望ましいものである。

すなわち熱伝導率kは、次の実験式で表わすことができる。

k≒kc(1−βP)

Kc=バルク材の熱伝導率

P=気孔率(%)

β=物質と材料の微細組織による因子を示す。

また同著によれば、銅、アルミニウムにおける鋳造材と溶線式フレーム溶射皮膜を比較したところ、同一金属でも溶射皮膜では熱伝導率が50%以下となる実例(表)が示されている。

本発明においても前記金属溶射層には、後述するように一部例外を除き0.5〜10%の空孔率を有するような金属溶射層を形成する場合が想定されているから、実際の気孔を有する金属溶射層全体では、金属材料(バルク材)の50%程度の熱伝導率となっていることが想定される。従って本実施形態に使用されるニクロム合金の熱伝導率が13W/(m・k)であっても、気孔を有する金属溶射層自体の熱伝導率は、13W/(m・k)以下、例えば5〜13W/(m・k)となっていることが想定される。

また同時に、図3の本実施形態のブルーレイ用ディスク基板の成形用金型20による成形時のスタンパ36の温度を示す仮想グラフ図を用いて、熱緩衝層の目的について説明する。まず型開されブルーレイ用ディスク基板が取出されたディスク基板の成形用金型20のスタンパ36は、鏡面板34からの冷却と空気に晒されて、成形サイクル中で最も温度が低下した状態にある。本実施形態ではスタンパ36の温度は、90℃程度となっている。そして図示しない射出成形機の型締装置により可動金型31を移動させ、固定金型21に対して可動金型31を型合せし、キャビティ37を形成する。次に図示しない射出装置のノズルから計量時に320℃ないし395℃の溶融されたポリカーボネート樹脂をスプルブッシュ28を介してキャビティ37内へ射出する。なお図4等のテストにも用いられる本実施形態の例では、前記射出装置の加熱筒前部の設定温度は370℃、ノズル温度は320℃に設定されている。キャビティ37内に射出された溶融樹脂は、スタンパ36の表面に沿って外周に向けて流動され、厚さ0.3mmのニッケル合金製スタンパ36を急速に加熱する。

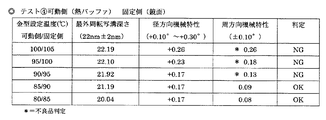

Deviation)と、周方向機械特性(Tangential Deviation)を良品と判定される値を得ることができる。また本実施形態では、図4に示されるように、鏡面板26,34へ送られる冷却媒体の温度を80℃〜95℃の範囲でテストした際に、すべての条件をクリアする良好な結果が得られた。各条件項目について更に説明すると、成形されるブルーレイ用ディスク基板の最外周転写溝深さ(良品と判定される範囲:22nm±2nm)については、80℃〜100℃のすべての範囲で良品と判定される値が得られたが、その中でも95℃において最も良好な値が得られ、低温になるにつれて良品と判定される値内ではあるが値が低下した。従ってディスク基板の溝形状の幅が小さく溶融樹脂が入りにくい場合や、直角方向に深い溝形状が要求される場合は、冷却媒体の温度を高くすることが望ましく、予期値としては成形サイクル時間を延ばせば100℃まで高温化させることにより対応できる。また今回は、いずれも3.5秒の成形サイクル時間で成形を行ったが、成形サイクル時間を更に短縮したい場合は、冷却媒体の温度を実験値では80℃、予期値としては75℃まで低温化させることにより対応できる。

21 固定金型

26,34 鏡面板

26a,34a 冷却媒体通路

31 可動金型

36 スタンパ

37 キャビティ

51,61 ニクロム合金溶射層

51b,61b 内周縁

52,62 硬質クロムメッキ層

Claims (4)

- 固定金型および可動金型が型合せされた際にキャビティが形成され、射出成形、射出圧縮成形、射出プレスのいずれかにより成形品を成形する光学製品の成形用金型において、

前記金型のキャビティ表面またはキャビティ表面と冷却媒体通路との間には、ニクロム合金からなり、0.5〜10%の空孔率の金属溶射層が形成されていることを特徴とする光学製品の成形用金型。 - 前記金属溶射層の溶射は、プラズマ溶射、粉末式フレーム溶射、アーク溶射のいずれかにより行われたものであることを特徴とする請求項1に記載の光学製品の成形用金型。

- 前記金属溶射層の表面には硬質クロムメッキ、ニッケルリンメッキ、ニクロム合金メッキのいずれかの表面形成層が形成されたことを特徴とする請求項1または請求項2に記載の光学製品の成形用金型。

- 請求項1に記載の光学製品の成形用金型のキャビティに溶融樹脂を射出充填し、前記冷却媒体通路に流される冷却媒体により、前記金属溶射層を介して前記溶融樹脂を冷却固化させることを特徴とする光学製品の成形方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007018011A JP4789818B2 (ja) | 2007-01-29 | 2007-01-29 | 光学製品の成形用金型および光学製品の成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007018011A JP4789818B2 (ja) | 2007-01-29 | 2007-01-29 | 光学製品の成形用金型および光学製品の成形方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008183765A JP2008183765A (ja) | 2008-08-14 |

| JP2008183765A5 JP2008183765A5 (ja) | 2009-02-19 |

| JP4789818B2 true JP4789818B2 (ja) | 2011-10-12 |

Family

ID=39727109

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007018011A Expired - Fee Related JP4789818B2 (ja) | 2007-01-29 | 2007-01-29 | 光学製品の成形用金型および光学製品の成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4789818B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5234640B2 (ja) * | 2009-02-02 | 2013-07-10 | 株式会社名機製作所 | 極薄導光板の成形金型および成形方法 |

| JP6496578B2 (ja) * | 2015-03-12 | 2019-04-03 | 株式会社リケン | ピストンリング |

| JP6418619B1 (ja) * | 2017-10-19 | 2018-11-07 | トーノファインプレーティング株式会社 | 金型、金型の製造方法、樹脂成形装置及び成形品の成形方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04223537A (ja) * | 1990-12-26 | 1992-08-13 | Nec Eng Ltd | イメージファイルの格納方式 |

| JPH0551724A (ja) * | 1991-08-23 | 1993-03-02 | Toyota Motor Corp | 中空溶射層の形成方法 |

| JPH1134112A (ja) * | 1997-07-11 | 1999-02-09 | Toshiba Mach Co Ltd | 精密成形用金型 |

| JPH11156897A (ja) * | 1997-11-28 | 1999-06-15 | Hitachi Maxell Ltd | 光ディスク基板射出成形金型及び成形基板 |

| JPH11311498A (ja) * | 1998-04-28 | 1999-11-09 | Kyocera Corp | 熱交換器用伝熱管 |

| JP3890768B2 (ja) * | 1998-09-22 | 2007-03-07 | 旭硝子株式会社 | 減圧脱泡システムの減圧装置 |

| JP2004181716A (ja) * | 2002-12-02 | 2004-07-02 | Matsushita Electric Ind Co Ltd | 光ディスク射出成形用金型 |

| WO2004078446A1 (ja) * | 2003-03-03 | 2004-09-16 | Matsushita Electric Industrial Co. Ltd. | ディスク基板成形用金型およびディスク基板の製造方法 |

| JP4780932B2 (ja) * | 2004-05-25 | 2011-09-28 | 京セラ株式会社 | 耐食性部材とその製造方法および半導体・液晶製造装置用部材 |

| JP2008127614A (ja) * | 2006-11-20 | 2008-06-05 | Mitsubishi Engineering Plastics Corp | 溶射皮膜構造体、及び、入れ子 |

-

2007

- 2007-01-29 JP JP2007018011A patent/JP4789818B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008183765A (ja) | 2008-08-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4223537B2 (ja) | ディスク基板の成形用金型およびその鏡面板ならびにディスク基板の成形方法およびディスク基板 | |

| JP4181017B2 (ja) | 成形用金型 | |

| JPWO2007020769A1 (ja) | 光学素子成形用金型およびその製造方法 | |

| JP4789818B2 (ja) | 光学製品の成形用金型および光学製品の成形方法 | |

| JP3747983B2 (ja) | 成形品の成形方法、並びに金型組立体 | |

| JP2008183765A5 (ja) | ||

| JP4197183B2 (ja) | ディスク基板成形用金型およびディスク基板の製造方法 | |

| JP5234640B2 (ja) | 極薄導光板の成形金型および成形方法 | |

| JP2008168646A (ja) | 光学素子の成形方法 | |

| JPWO2011030523A1 (ja) | ディスク基板成形装置、ディスク基板成形方法及びディスク基板成形用金型 | |

| JP4769654B2 (ja) | ブルーレイディスクの製造方法 | |

| JP2003320552A (ja) | 光ディスク成形用金型装置 | |

| JP2004195756A (ja) | 光ディスク基板用金型 | |

| JPH1134112A (ja) | 精密成形用金型 | |

| JP3695400B2 (ja) | 光ディスク成形用金型装置 | |

| JP2009051138A (ja) | 金型および金型の製造方法 | |

| JP3888580B2 (ja) | 記録媒体用基板を製造する方法および射出成形装置 | |

| JP2007001272A (ja) | 金型装置、光ディスク基板、光ディスク基板の製造方法および多層式断熱スタンパ | |

| JPH11291292A (ja) | 成形金型 | |

| JP2009242141A (ja) | 金型の再生方法及び再生金型 | |

| JP2007237711A (ja) | 光ディスク用スタンパ | |

| JP2005238792A (ja) | 光ディスク成形用スタンパー | |

| JP2003146672A (ja) | 基板成形装置および成形用の中型 | |

| TW200828303A (en) | Disc forming mold for mounting a base plate and its base plate holder | |

| JP2010064406A (ja) | 射出成形金型および射出成形金型の外周スタンパホルダ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080520 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081226 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100929 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101101 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101109 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110719 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110719 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140729 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4789818 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |