JP4765415B2 - 発光ダイオード及びその製造方法 - Google Patents

発光ダイオード及びその製造方法 Download PDFInfo

- Publication number

- JP4765415B2 JP4765415B2 JP2005162628A JP2005162628A JP4765415B2 JP 4765415 B2 JP4765415 B2 JP 4765415B2 JP 2005162628 A JP2005162628 A JP 2005162628A JP 2005162628 A JP2005162628 A JP 2005162628A JP 4765415 B2 JP4765415 B2 JP 4765415B2

- Authority

- JP

- Japan

- Prior art keywords

- emitting diode

- light emitting

- light

- holes

- region

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Led Devices (AREA)

Description

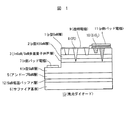

図1は、本発明の発光ダイオードの実施例1である発光ダイオード(LED)構造の断面模式図である。図1に示した本発明の実施例1の発光ダイオード13は、サファイア基板6上に、GaN低温バッファ層12(厚さ22nm)、アンドープGaN層5(厚さ2μm)、n型GaN層4(厚さ4μm)、InGaN/GaN多重量子井戸層3、p型AlGaN層2(厚さ35nm)、p型GaN層1(厚さ200nm)の順に成長させてある。エッチングにより穴8が形成された発光ダイオード(LED)ウエハにn側パッド電極7、SiO2膜10、透明電極9、p側パッド電極11が形成されている。

図3は、本発明の発光ダイオードの実施例1の特性図である。図3は、横軸が穴の開口部が表面に占める割合、縦軸が各ウエハから製作した発光ダイオードの20mA通電時の光出力である。図3に示したように、エッチングを施さない従来構造の発光ダイオードにおける光出力が7mWであったのに対して、エッチングにより表面に穴を形成した場合、穴の開口部が表面に占める割合が10%以上80%以下の場合に光出力が9.2mW以上28mW以下と大幅に向上した。蒸着された透明導電膜は断線することなく連続している。

図4は、本発明の発光ダイオードの製造方法の実施例1のフロー図である。図4では、p型GaN層成長以降のフローを示している。

本発明の発光ダイオードの製造方法の実施例2は、前記本発明の発光ダイオードの製造方法の実施例1と、エッチングによる穴の深さを200nm未満、すなわちp型半導体層の厚さ以下として形成する点で異なる。

本発明の発光ダイオードの製造方法の実施例2によって製作された本発明の発光ダイオードの実施例2も、上述した本発明の発光ダイオードの実施例1と同様に、穴の開口部が表面に占める割合が10%以上80%以下の場合に光出力が8mW以上23mW以下であり、穴を形成していない従来形の発光ダイオードと比較して大幅に向上した。

本発明の発光ダイオードの製造方法の実施例3は、前記本発明の発光ダイオードの製造方法の実施例1と、表面に穴を形成するためのエッチング溶液として、H3PO4及びHClの混合溶液、溶融KOH、NaOHのエチレングリコール溶液等を使用して形成した点で異なる。

本発明の発光ダイオードの製造方法の実施例3によって製作された本発明の発光ダイオードの実施例3では、いずれのエッチング溶液を用いた場合においても、本発明の発光ダイオードの実施例1とほぼ同様な結果が得られた。このことは、穴の形成による発光ダイオードの光出力の向上は、エッチング溶液の種類によらず、エッチングにより形成される穴の形態(すなわち、開口部が表面を占める割合)に依存することを示している。

本発明の発光ダイオードの製造方法の実施例4は、前記本発明の発光ダイオードの製造方法の実施例1と、濃度が1MであるH2SO4水溶液、5MのH3PO4水溶液、1MのHCl水溶液、0.2MのKOH水溶液、1MのNaOH水溶液等の酸、アルカリの希薄溶液中で、ウエハ表面を電気化学的にエッチングして表面に穴を形成した点で異なる。電気化学的エッチングは、連続的に電流を流すDCモードおよび、パルス的に電流を通電するパルスモードの双方を適宜用いて所望の表面状態が得られるように行った。

本発明の発光ダイオードの製造方法の実施例4によって製作された本発明の発光ダイオードの実施例4も、本発明の発光ダイオードの実施例1とほぼ同様な穴の開口部が表面に占める割合と光出力の関係が得られた。

本発明の発光ダイオードの製造方法の実施例5は、前記本発明の発光ダイオードの製造方法の実施例4と、ウエハに10V以上の電圧を加える点が異なる。上述した本発明の発光ダイオードの製造方法の実施例4と同様な溶液中で、ウエハに10V以上の電圧を加えると、ウエハ表面が多孔質構造に変質した。かかる多孔質構造は、H2SO4、H3PO4、HCl、KOH、NaOHを含む溶液中にウエハを浸すことでエッチング除去され、表面に、前記本発明の発光ダイオードの製造方法の実施例1〜実施例4で得られたのと同様な穴を生じる。

本発明の発光ダイオードの製造方法の実施例5によって製作された本発明の発光ダイオードの実施例5もまた、前記本発明の発光ダイオードの実施例1とほぼ同様な穴の開口部が表面に占める割合と光出力の関係を示した。

本発明の発光ダイオードの製造方法の実施例6は、前記本発明の発光ダイオードの製造方法の実施例1と、発光ダイオードのウエハ上へ、本発明の発光ダイオードの製造方法の実施例1と同様な穴を形成する方法が、反応性イオンエッチング(RIE)である点が異なる。エッチングガスとして、HCl、Cl2、SF6、BCl3、CH4およびこれらと、Ar、窒素等の不活性ガスとの混合ガスを用いた場合に、本発明の発光ダイオードの実施例1と同様な穴が得られた。

本発明の発光ダイオードの製造方法の実施例6によって製作された本発明の発光ダイオードの実施例6もまた、前記本発明の発光ダイオードの実施例1とほぼ同様な穴の開口部が表面に占める割合と光出力の関係を示した。

本発明の発光ダイオードの製造方法の実施例7は、前記本発明の発光ダイオードの製造方法の実施例1と、発光ダイオードのウエハ上へ、本発明の発光ダイオードの製造方法の実施例1と同様な穴を形成する方法がウエハ上へ、Ni、W、Al、Ti、Au、Pt、Pd、In等の金属膜を真空蒸着により形成し、これをアンモニア100%の雰囲気中で熱処理することである点が異なる。

本発明の発光ダイオードの製造方法の実施例7によって製作された本発明の発光ダイオードの実施例7もまた、本発明の発光ダイオードの実施例1とほぼ同様な穴の開口部が表面に占める割合(面積割合)と光出力の関係を示した。

本発明の発光ダイオードの製造方法の実施例8は、前記本発明の発光ダイオードの製造方法の実施例1と、透明導電膜をPd/Au、ITO又はZnOとする点で異なる。

本発明の発光ダイオードの製造方法の実施例8によって製作された本発明の発光ダイオードの実施例8もまた、透明導電膜がいずれの場合にも、前記本発明の発光ダイオードの実施例1とほぼ同様な穴の開口部が表面に占める割合(面積割合)と光出力の関係を示した。

上記実施例では、GaN系発光素子について述べたが、GaAs、AlGaAs、InGaAsP、ZnO、ZnSe、ZnTe、シリコン系半導体等の窒素を含まない3〜5族半導体からなる発光ダイオードであってもよい。

2 p型AlGaN層

3 InGaN/GaN多重量子井戸層

4 n型GaN層

5 アンドープGaN層

6 サファイア基板

7 n側パッド電極

8 穴

9 透明電極

10 SiO2膜

11 p側パッド電極

12 GaN低温バッファ層

13 発光ダイオード

Claims (5)

- 基板上に、前記基板側からn型半導体層、多重量子井戸層、及びp型半導体層を順に形成することにより作製された半導体領域を有する発光ダイオードにおいて、前記半導体領域の前記基板と反対側の表面にエッチングにより不連続でランダムに独立した複数の穴を形成することにより作製された高効率光取出し領域、前記高効率光取出し領域の前記複数の穴の外部の平坦領域にのみ透明導電膜からなる透明電極を連続的に断線することなく形成することにより作製された透明電極形成領域を有し、

前記高効率光取出し領域における前記複数の穴の面積割合が40%以上70%以下、かつ前記高効率光取出し領域における前記複数の穴の密度が1×106個/cm2以上1×1010個/cm2以下であることを特徴とする発光ダイオード。 - 前記複数の穴の深さが、前記p型半導体層の厚さ未満であることを特徴とする請求項1に記載の発光ダイオード。

- 前記透明電極上にp型電極が設けられ、前記p型電極の直下の領域の前記透明電極の前記p型半導体層側にはSiO2膜が設けられることを特徴とする請求項1乃至2のいずれかに記載の発光ダイオード。

- 前記半導体領域を構成する半導体が、III−V族化合物半導体あるいは窒化物半導体であり、前記透明導電膜として、Ni、Pd、Au、ITO、ZnOのうちの少なくとも一つを含む膜を用いることを特徴とする請求項1乃至3のいずれかに記載の発光ダイオード。

- 基板上に、前記基板側からn型半導体層、多重量子井戸層、及びp型半導体層を順次形成することにより半導体領域を形成する段階、前記半導体領域の基板と反対側の表面にエッチングを施し不連続でランダムに独立した複数の穴を形成することにより高効率光取出し領域を作製する段階、

前記高効率光取出し領域の前記複数の穴の外部の平坦領域にのみ透明導電膜からなる透明電極を連続的に断線することなく形成するよう、斜め蒸着法により前記透明電極を作製する段階を含み、かつ前記高効率光取出し領域における前記複数の穴の面積割合が40%以上70%以下に、かつ前記高効率光取出し領域における前記複数の穴の密度が1×106個/cm2以上1×1010個/cm2以下に作製されることを特徴とする発光ダイオードの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005162628A JP4765415B2 (ja) | 2005-06-02 | 2005-06-02 | 発光ダイオード及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005162628A JP4765415B2 (ja) | 2005-06-02 | 2005-06-02 | 発光ダイオード及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006339426A JP2006339426A (ja) | 2006-12-14 |

| JP4765415B2 true JP4765415B2 (ja) | 2011-09-07 |

Family

ID=37559712

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005162628A Expired - Fee Related JP4765415B2 (ja) | 2005-06-02 | 2005-06-02 | 発光ダイオード及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4765415B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5176334B2 (ja) * | 2007-02-01 | 2013-04-03 | 日亜化学工業株式会社 | 半導体発光素子 |

| JP5318353B2 (ja) * | 2007-02-14 | 2013-10-16 | 三菱化学株式会社 | GaN系LED素子および発光装置 |

| JP4946663B2 (ja) * | 2007-06-29 | 2012-06-06 | 日亜化学工業株式会社 | 半導体発光素子 |

| CN101645474B (zh) * | 2008-08-07 | 2012-03-21 | 晶元光电股份有限公司 | 光电元件及其制造方法、背光模块装置和照明装置 |

| KR20120034910A (ko) * | 2010-10-04 | 2012-04-13 | 삼성엘이디 주식회사 | 반도체 발광소자 및 이의 제조방법 |

| JP5897365B2 (ja) * | 2012-03-21 | 2016-03-30 | シャープ株式会社 | 半導体発光素子およびその製造方法 |

| DE102015104665B4 (de) * | 2015-03-26 | 2025-10-30 | OSRAM Opto Semiconductors Gesellschaft mit beschränkter Haftung | Optoelektronischer Halbleiterkörper und Verfahren zur Herstellung eines optoelektronischen Halbleiterkörpers |

| DE102016208717B4 (de) * | 2016-05-20 | 2022-03-24 | OSRAM Opto Semiconductors Gesellschaft mit beschränkter Haftung | Bauelement mit erhöhter Effizienz und Verfahren zur Herstellung eines Bauelements |

| CN114975713A (zh) * | 2022-05-06 | 2022-08-30 | 厦门士兰明镓化合物半导体有限公司 | 一种发光二极管的制造方法及发光二极管 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6291839B1 (en) * | 1998-09-11 | 2001-09-18 | Lulileds Lighting, U.S. Llc | Light emitting device having a finely-patterned reflective contact |

| US6245687B1 (en) * | 2000-01-26 | 2001-06-12 | Trw Inc. | Precision wide band gap semiconductor etching |

| JP4244542B2 (ja) * | 2001-08-28 | 2009-03-25 | 日亜化学工業株式会社 | 窒化ガリウム系化合物半導体発光素子及びその製造方法 |

| JP4233268B2 (ja) * | 2002-04-23 | 2009-03-04 | シャープ株式会社 | 窒化物系半導体発光素子およびその製造方法 |

| JP2004172189A (ja) * | 2002-11-18 | 2004-06-17 | Shiro Sakai | 窒化物系半導体装置及びその製造方法 |

| JP2005005679A (ja) * | 2003-04-15 | 2005-01-06 | Matsushita Electric Ind Co Ltd | 半導体発光素子およびその製造方法 |

| JP4277617B2 (ja) * | 2003-08-08 | 2009-06-10 | 日立電線株式会社 | 半導体発光素子の製造方法 |

| JP4786887B2 (ja) * | 2003-08-22 | 2011-10-05 | パナソニック株式会社 | 半導体装置の製造方法および半導体装置 |

| JP2005079174A (ja) * | 2003-08-28 | 2005-03-24 | Seiko Epson Corp | 光源装置、投射型表示装置 |

-

2005

- 2005-06-02 JP JP2005162628A patent/JP4765415B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006339426A (ja) | 2006-12-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4879563B2 (ja) | Iii族窒化物半導体発光装置 | |

| JP3594826B2 (ja) | 窒化物半導体発光素子及びその製造方法 | |

| JP5084837B2 (ja) | 深紫外線発光素子及びその製造方法 | |

| JP4246242B2 (ja) | 半導体発光素子 | |

| JP5036617B2 (ja) | 窒化物系半導体発光素子 | |

| JP3876649B2 (ja) | 窒化物半導体レーザ及びその製造方法 | |

| US20170069793A1 (en) | Ultraviolet light-emitting device and production method therefor | |

| CN102024888B (zh) | 一种发光二极管及其制作方法 | |

| JP2008182069A (ja) | 半導体発光素子 | |

| JP2001274521A (ja) | 窒化物半導体発光素子 | |

| CN102280547A (zh) | 一种有源区为p型的氮化镓系半导体发光管 | |

| US20190157069A1 (en) | Semipolar amd nonpolar light-emitting devices | |

| JP2004111514A (ja) | 窒化物系半導体発光素子およびその製造方法 | |

| JP2009302314A (ja) | GaN系半導体装置 | |

| JP4765415B2 (ja) | 発光ダイオード及びその製造方法 | |

| JP2003101149A (ja) | 半導体素子及びその製造方法 | |

| JP2011077344A (ja) | 窒化物光半導体素子 | |

| CN115485862B (zh) | 紫外led及其制作方法 | |

| JP4162560B2 (ja) | 窒化物系半導体発光素子 | |

| JP2007184353A (ja) | 窒化物系化合物半導体素子の製造方法、および、窒化物系化合物半導体素子 | |

| JP4635727B2 (ja) | 窒化物半導体発光ダイオード用エピタキシャルウエハの製造方法、窒化物半導体発光ダイオード用エピタキシャルウエハ、及び窒化物半導体発光ダイオード | |

| JP4743989B2 (ja) | 半導体素子およびその製造方法ならびに半導体基板の製造方法 | |

| JP2010272593A (ja) | 窒化物半導体発光素子及びその製造方法 | |

| JP2009038408A (ja) | 半導体発光素子 | |

| JP3763701B2 (ja) | 窒化ガリウム系半導体発光素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070719 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100426 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100511 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101019 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101217 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110517 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110530 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140624 Year of fee payment: 3 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |