JP4686088B2 - スプリットメカニカルシール - Google Patents

スプリットメカニカルシール Download PDFInfo

- Publication number

- JP4686088B2 JP4686088B2 JP2001512203A JP2001512203A JP4686088B2 JP 4686088 B2 JP4686088 B2 JP 4686088B2 JP 2001512203 A JP2001512203 A JP 2001512203A JP 2001512203 A JP2001512203 A JP 2001512203A JP 4686088 B2 JP4686088 B2 JP 4686088B2

- Authority

- JP

- Japan

- Prior art keywords

- seal

- holder

- halves

- split

- shaft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16J—PISTONS; CYLINDERS; SEALINGS

- F16J15/00—Sealings

- F16J15/16—Sealings between relatively-moving surfaces

- F16J15/34—Sealings between relatively-moving surfaces with slip-ring pressed against a more or less radial face on one member

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16J—PISTONS; CYLINDERS; SEALINGS

- F16J15/00—Sealings

- F16J15/16—Sealings between relatively-moving surfaces

- F16J15/34—Sealings between relatively-moving surfaces with slip-ring pressed against a more or less radial face on one member

- F16J15/3464—Mounting of the seal

- F16J15/3488—Split-rings

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Mechanical Sealing (AREA)

- Sealing Devices (AREA)

- Glass Compositions (AREA)

Description

【発明の属する技術分野】

本発明は、スプリットメカニカルシールに関する。

【0002】

【従来の技術】

スプリットメカニカルシールは、ポンプなどの装置に幅広く用いられており、加圧作動流体を有する環境と装置などを含む外部環境との間を密封する気封性、水封性の高いシールである。スプリットシールの装備一式は、通常、取り付けようとする装置の固定部から突出した回転シャフトの周辺に設置される。

【0003】

従来のスプリットシールには、フェース型のメカニカルシールなどがある。このタイプのメカニカルシールの場合、1対のシール面がシャフトと同軸に取り付けられている。それぞれのシール面は、互いの面が凹凸のない滑らかな半径方向の第1のシール面となっており、この面が互いに接触することによって密封を行なう。通常、片方のシール面は固定されており、もう片方がシャフトと一緒に回転する。スプリットシールは、互いに接触しているシール面を一方向に偏らせることによって、加圧作動流体が外部環境に漏れ出すのを防止する。例えば、スプリットシールには1つ又は複数のスプリングが内蔵されており、このスプリングによって、シール面を接触した状態に維持する。

【0004】

回転シール部は、通常、回転ホルダーに取り付けられた回転シール面などを含んでいる。回転ホルダーは、互いに結合する1対の結合面を持った1対のホルダー半片から構成されている。回転シール部をシャフトに固定する場合、一般的には止めねじが用いられる。固定シール面は、通常、グランドと呼ばれる部品に設けられる。このグランドもまた、互いに結合する1対の結合面を持った1対のホルダー半片から構成され、通常グランド半片と呼ばれているスプリットシールの装備の組み立て品では、回転シール部がグランドの内部に配置され、第1のシール面が互いに接触する。

【0005】

回転ホルダー及び固定ホルダーの接合面は、通常、高精度の公差で製造されている。普通、各ホルダー半片には、接合面の一つに溝が形成されており、ここに密封ガスケットが取り付けられている。この溝にガスケットを取り付け、ホルダー半片を一つに結合させると、ガスケットがホルダー半片の反対側の接合面に触れる。この接触によって、二つのホルダー半片の間に、気封性、水封性の高い密封状態を作り出すことができる。

【0006】

シール面は、いくつかの部分に分割されていることが多く、各分割部分は、2つに分割された形になっている。シール面が分かれた形状になっているため、シャフトの片端を取り外さなくても、シャフト周辺部にシール面を取り付けることが可能である。分割面と分割面の間の分割部は、接合面同士の接合部と角度的にずれている場合が多い。スプリットシール組立品は、回転装置を取り外す必要がないため、シールの取り付けに要する時間を短縮することができるという点で、非分割形設計のメカニカルシールよりも明らかに有利であると言える。

【0007】

【課題を解決するための手段】

本発明の一つの実施形態例として、シール構成部を示す。シール部は、2つのシール面を含む環状のシール面から構成されている。それぞれのシール面部は、第1のシール面及び各第1のシール面から軸方向に延びている部分、さらに各部分から半径方向に延びる突出部を持つ。さらに、シール構成部には、第1のホルダー半片、第2のホルダー半片が含まれている。各シール面部の突出部は、それぞれのホルダー半片内に設置される。

【0008】

本発明の別の実施形態例におけるシール構成部を示す。シール構成部は、2つのシール面部から構成され、この2つのシール面部は、それぞれ、第1のシール面及び各第1のシール面から延びている部分、さらに外壁から構成されている。さらに、シール構成部には、ホルダーを半分にした状態のもの、すなわち、第1のホルダー半片、第2のホルダー半片が含まれる。各ホルダー半片には、第1の接合面と第2の接合面を持ち、内壁を持つバンドも内蔵されている。この内壁がシール面部の外壁を囲むことによって、各シール面部を、回転シャフトを同軸とする形でシャフトの周りにしっかりと固定するものである。

【0009】

本発明のさらに別の実施形態例における回転シール部の部品一式を示す。この構成部は、二つの回転シール面部などから構成され、各シール面部は、半径方向の第1のシール面、第1のシール面から延びる部分、さらにこの部分から半径方向に延びる突出部などから構成されている。さらに、この一式の中には、それぞれ第1、第2の回転ホルダー半片が含まれており、各ホルダー半片の内部に、各シール面部の突出部を取り付けることが可能である。

【0010】

本発明の別の実施形態例におけるシール構成部を示す。シール構成部は、2つのホルダー半片から構成され、各半片は、外部軸壁、各半片の外部軸壁の内部に取り付けられる二つのシールベース部から構成されている。また、このシール構成部は、外部軸壁と、各シール面部の外部軸壁に取り付けることのできるリッジを持つものである。さらに、シール構成部には、シール面部において、外部軸壁とホルダー半片との間に取り付けることのできるスプリットOリングも含まれている。ホルダー半片の外部軸壁は、組み立てや取り付けの間、シール構成部がシャフトの同一心円上からずれないように維持するものであり、さらに、リッジがスプリットOリングと隣接することによって、シール面部がホルダー半片から軸方向に分離するのを防止する構造になっている。

【0011】

本発明の別の実施形態例におけるシール構成部の半片構造の組み立て方法を示す。この方法は、まず、シール面部のスプリットシール面を、ホルダー半片の溝に挿入する。この際、シール面部から半径方向に伸びる突出部が、ホルダー半片側の凹部にちょうどはまるように留意する。次に、シール部分を溝に沿って動かし、ホルダー半片内に完全にはめ込むものである。

【0012】

さらに本発明の別の実施形態例におけるシール構成部一式の組み立て及び取り付け方法を示す。この方法は、第1、第2のシール部の半片構造の組み立てに関するものである。この場合、第1の半片は第1のホルダー半片を含むものであり、第2の半片は第2のホルダー半片を含むものである。各ホルダー半片は、シール面部とホール部を持っている。シール面部からは突出部が延びており、突出部は、ホール部にしっかりと固定されている。また、この実施形態による組み立て、取り付け方法は、シール構成部の第1の半片及び第2の半片を、シャフトの周りで結合させるという作業を含むものとする。

【0013】

さらに本発明の別の実施形態例におけるシール部の組み立て及び取り付け方法を示す。この方法は、シール面部を、第1、第2のホルダー半片に挿入するものである。各シール面部には外周面があり、各ホルダー半片のバンドを、外周表面のいずれかの周りに取り付ける。この方法はさらに、各ホルダー半片をシャフトの周りに配置し、バンドを互いにしっかりと接合させるという作業を含むものとする。

【0014】

さらに本発明の別の実施形態例におけるスプリットシール構成部を示す。スプリットシール構成部は、環状のシール面からなる第1のシール部などから構成されている。また、この環状のシール面は、2つのシール面部から構成されている。それぞれのシール面部には突出部と2つのホルダー半片を持っている。すなわち、各シール面部の突出部が、それぞれのホルダー半片の内部に取り付けられるのである。第2のシール部もシール面などから構成されるものであるが、第2のシール部のシール面は、フレキシブルな形に取り付けられる。

【0015】

本発明のさらに別の実施形態例におけるシール面構成部を示す。シール面構成部は、2つのシール面部を含み、各シール面部は、第1のシール面及び各第1のシール面から延びる部分から構成されている。各部分は周囲壁を有する。シール面構成部には、さらに、第1と第2のホルダー半片が含まれ、このそれぞれのホルダーに、2つのシール面構成部が収納される。各ホルダー半片は、第1、第2の接合面を有している。シール構成部の構成部品には、さらに、第1ホルダー半片に取り付けられた第1のバンドと、第2ホルダー半片に取り付けられた第2のバンドが含まれる。各バンドには内壁があり、この内壁が、各シール部の軸方向に延びる部分の外壁を囲む構造になっており、シール面部は、このバンド内壁とシール部の外壁の間に設置されるのである。この場合、内壁を調整し、シール面部がシャフトを軸とする同一心円上に来るよう取り付けを行なう。また、シール面部を確実に固定できるように、バンドをしっかりと結合した状態に調整する必要がある。

【0016】

さらに本発明の別の実施形態例におけるシール構成部を示す。シール構成部は、環状のシール面から構成され、さらにこの環状のシール面は、2つのシール面部から構成されている。各シール面部は、第1のシール面及び各第1のシール面から軸方向に延びる部分、さらに各部分から半径方向に延びる突出部を持つものである。シール構成部の構成部品には、さらに、第1と第2のホルダー半片が含まれる。シール面部の突出部が、それぞれに対応するホルダー半片の接合面にはまる構造になっている。

【0017】

本発明のさらに別の実施形態例におけるシール構成部を示す。シール構成部は、第1と第2のホルダー半片などから構成される。これらのホルダー半片は、それぞれ、第1、第2の接合面と、外部軸壁を持つものである。ホルダー半片の各軸壁は、第1の接合面から第2の接合面に向かって延びており、第1、第2の環状のシール面を支えるのに適した構造になっている。各シール面は、第1のシール面及び各第1のシール面から軸方向に延びる部分から構成されている。密封部分には、外部軸壁などを含む。密封部分の外部軸壁と、ホルダー半片の外部軸壁のうち少なくとも一つは、ホルダー半片とシール面との間にかかる応力を和らげることのできる形状に構成されている。

【0018】

本発明の別の実施形態例におけるシール構成部を示す。シール構成部は、2つのシール面部からなる環状のシール面から構成されている。このシール面部は、第1のシール面及び各第1のシール面から軸に沿って延びる部分を持つものである。シール構成部には、さらに、シール面部の取り付けに適した第1、第2の2つのホルダー半片と、スプリットOリングが含まれている。このスプリットOリングは、軸方向に延びる部分の内壁と、シール構成部を設置するシャフトとの間に取り付けられる。

【0019】

さらに本発明の別の実施形態例において、装置の一部品である回転シャフトを密封するためのシール構成部を示す。このシール構成部は、二つのシール面部からなる環状のシール面から構成されている。このシール面部は、それぞれ、第1のシールおよび各第1のシール面から軸方向に延びる部分を持つものである。また、このシール構成部にはさらに、シール面部の設置に適した第1と第2の2つのホルダー半片が含まれている。各ホルダー半片は、装置部分にしっかりと固定される。

【0020】

本発明のさらに別の実施形態例におけるシール構成部を示す。シール構成部は、2つのシール面部を持つ環状のシール面などから構成されている。このシール面部は、それぞれ、第1のシール面及び各第1のシール面から軸方向に延びる部分を持つものである。このシール構成部には、さらに、第1、第2のホルダー半片からなるホルダー部も含まれており、このホルダーを調整して接合し、環状のシール面をしっかりと固定できる構造になっている。このホルダーは、シャフトへの取り付けを鑑みた構造と配置になっている。

本発明のさらに別の実施形態例におけるシール構成部を示す。シール構成部は、2つのシール面部を持つ環状のシール面などから構成されている。このシール面部は、それぞれ、第1のシール面及び各第1のシール面から軸方向に延びる部分を持つものである。ここでは、環状のシール面に第2のシール面が含まれている。従って、シール構成部には、第2のシール面を接合する接着部も含まれるものとする。さらに、シール部の構成には、第1と第2の半片が対になった形のホルダーも含まれており、このホルダーを調整して接合し、環状のシールプレートをしっかりと固定することができる。ホルダーは、シャフトの設置に適した形状に構成され、配置されている。

【0021】

本発明の別の実施形態例におけるシール構成部を示す。シール構成部は、二つのシール面部からなる環状のシール面などから構成されている。このシール面部は、それぞれ、第1のシール面及び各第1のシール面から軸方向に延びる部分を持つものである。また、シール構成部には締付リングも含まれる。この締付リングが、環状のシール面を囲む形で、2つのシール面部を接合するのである。ホルダーは、第1と第2のホルダー半片が対になったものであり、この2つを調整し、接合することによって、環状のシール面を固定することができる。ホルダーは、シャフトの設置に適した形状に構成され、配置されている。

【0022】

本発明のさらに別の実施形態例における、未設置状態のスプリットメカニカルシールを示す。スプリットシール部の構造には、第1と第2の半片が対になった形のグランドが含まれている。それぞれのグランド半片は、第1のシール面を取り付けた第1の部分と、フランジ付きの容器部を要する第2の部分から構成されている。また、スプリットシール部には、第1、第2の回転シールホルダーが含まれている。各シールホルダーは、本体、第2のシール面、ショルダーという構成になっており、本体は調整しながら容器部内部に、第2のシール面は本体の内部に、ショルダーは本体上に、それぞれ取り付けが行なわれる。この際、ショルダーは、フランジと接合する。

【0023】

本発明のさらに別の実施形態例における、未設置状態のスプリットメカニカルシールを示す。スプリットシールの構造には、第1と第2の半片が対になった形のグランドが含まれている。それぞれのグランド半片には、第1のシール面を取り付けた第1の部分と、容器部を要する第2の部分がある。また、スプリットシール部には、第1、第2の回転シールホルダーも含まれる。各シールホルダーは、本体と第2シール面を有し、本体は調整しながら容器部内部に、第2のシール面は本体の内部に、それぞれ取り付けられるようになっている。さらに、スプリットシール部の構造では、非金属性で実質的に圧縮できない構成部品が、各容器部の内部に取り付けられている。この非金属部品を調整し、回転シールホルダー本体の一部分にかみ合わせる構造になっているのである。

【0024】

また、本発明の別の実施形態例におけるスプリットメカニカルシールを示す。スプリットシール部の構造には、第1、第2の半片が対になった形のグランドが含まれ、このグランド半片は、それぞれ、第1の部分と容器部を要する第2の部分とから構成されている。さらに、スプリットシール部には、2つのシール面部からなる第1の環状のシール面が含まれており、この第1の環状のシール面は第1部分に取り付けられている。一方、回転ホルダーは、第1、第2の半片が対になったもので、第2の部分のそれぞれに対応する容器部の中に設置されている。ホルダーの第1の半片と第2の半片を接合させた時の形状が、ホルダー分割線として定義される。第2の環状のシール面も、やはり2つのシール面部からなり、回転ホルダーの内部にフレキシブルな形態で取り付けられている。この2つのシール面部は、互いに接合して第2の環状のシール面となる構造になっており、この時の形状が、シール面分割線として定義される。このシール分分割線は、実質的にホルダー分割線と同列に並ぶ形になる。

【0025】

さらに、本発明の別の実施形態における、未設置のスプリットメカニカルシールを示す。このシール構成部には、第1、第2の半片が対になったグランドが含まれ、それぞれのグランドにおいて、第1のシール面を取り付ける部分を第1の部分としている。第1のシール面は、第1の方向に偏らせることができる。一方、第2の部分は容器部を要する部分である。容器部は、その内部に回転シール部を受けることのできる形状、配置になっているため、回転シール部を第1の方向に偏らせることができるのである。

【0026】

また、本発明のさらに別の実施形態例におけるシール構成部を示す。シール構成部は、2つのシール面部からなる環状のシール面などから構成されている。また、各シール面部は、第1のシール面及び各第1のシール面から軸方向に延びる部分を持つものである。また、シール構成部には、第1、第2の半片が対になった形のホルダーも含まれており、これらのホルダー半片は、シールをシャフトに固定する際に、シール面部をしっかりと支えることができる構造になっている。

【0027】

また、本発明のさらに別の実施形態例における、2分割構成のシール部を示す。2分割構成のシール構成部は、締結具などを除き、環状のシール面からなるものであり、このシール面は、2つのシール面部から構成されている。また、それぞれのシール面部は、第1のシール面及び各第1のシール面から軸方向に延びる部分を持つものである。また、2分割構成のシール構成部には、第1と第2の半片が対になった形状のホルダーも含まれており、このホルダー半片のそれぞれが、シール面部をしっかり支えることができる構造になっている。

【0028】

本発明のさらに別の実施形態におけるシール構成部を示す。シール構成部は、2つのシール面部からなる環状のシール面などから構成されている。それぞれのシール面部は、第1のシール面及び各第1のシール面から軸方向に延びる部分を持つものである。また、シール構成部には、第1と第2の半片が対になった形状のホルダーも含まれており、このホルダー半片のそれぞれが、シール面部をしっかり支える構造になっている。ホルダーは、シャフトに固定できるような形状に構成され、配置されている。2つのシール面部を接合させると環状のシール面となり、この時の形状がシール分割線として定義される。また、第1、第2のホルダー半片を接合した時の形状が、ホルダー分割線として定義されることになる。シール面分割線は、ホルダー分割線と実質的に同列に並ぶ形になる。

【0029】

以上は、本発明の様々な実施形態を説明したものである。これらは、メカニカルシールに明確な長所を提供し、従来技術の欠点を克服するものである。上記の詳述は、すべての実施形態が同一の長所を共有していることを説明するものではない。また、同一の長所を共有する実施形態であっても、あらゆる状況においてそれら同一の長所が必ず発現するものとも限らない。本発明のさらに詳しい特徴と長所、また本発明の様々な実施形態における構造と作用について、以下に、図面を用いて具体的に説明する。

【0030】

【発明の実施の形態】

以下に、添付の図面に関連して、本発明の詳しい説明を述べる。図面において同様の参照番号が付されているものは、同様の構造を持つものとする。また、様々な実施構造を示した側面図は、シャフトの長さの方向に関して対称に作成されている。従って、簡便のために、側面図にはシールの上部のみを示しているため、これらの図は結果的にシールの4分の1を表わした図になっている。

【0031】

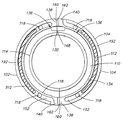

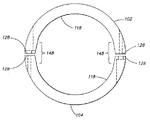

図1A、1B、及び15に示すように、スプリットシール構成部10は、二つの密封構成部から形成されている。二つのシール構成部とはすなわち、シャフト20と一緒に回転軸25の回りを回転する回転部30と、回転を行なわない固定構成部40である。各構成部はそれぞれ、シール面200と400を有している。構造をよりわかりやすくするため、回転シール面と固定シールの各構成部品に、それぞれ200〜300、400〜500の番号を付した。それぞれのシール面200、400は、例えばグラファイトを充填した炭化珪素や通常の炭化珪素またはセラミックなどの素材を用いて、環状に造られており、分割線から2つ以上の部分に分割されている。例えば、図2に示したように、回転シール面は、分割線202から二つに分かれている。分割面204と404には、表面が粗い場合と、表面が滑らかで凹凸がない場合とがあり、表面が粗い場合、面部はパズルのように互いに絡み合っている。

【0032】

回転シール面部206は、回転ホルダーを半分にした形状のホルダー半片102、104の中に設置されている。この部分の本体部は金属で形成されている。また、固定シール面部406は、通常、グランド半片と呼ばれている固定面用のホルダー半片310、312に収納されている(図15を参照)。この部分もやはり、金属などで形成されていることが多い。ここでまた、構造をわかりやすくするために、回転ホルダー半片と固定ホルダー半片の各部に、それぞれ100〜200、300〜400の番号を付した。一般的に、回転ホルダー及び固定ホルダーの半片はステンレス鋼でできており、従来のCNC(コンピュータ数値制御)による複合工作機械方式によって製造される。スプリットOリング500は、回転構成部30とシャフト20の間を密封する。また、スプリットOリング506は、固定シール面400の軸方向の外壁407と、固定ホルダー半片310、312の間に取り付けられる。また、ガスケット508は、各固定ホルダー半片310、312のグランド接合面318のうち一つに付けられている溝316で固定され、ホルダー半片310、312の間を密封する。従って、回転構成部30と固定構成部40の装備一式をシャフト20の回りに組み立てることによって、密封された環状空洞50が形成されることになる。

【0033】

図1A及び1Bに示すように、スプリットシールの装備全体における回転構成部30、固定構成部40は、それぞれに属する要素が一体化して形成するという構成になっている。また、回転構成部、固定構成部の各部は、半片が一つになったものであり、そこには締結具を除いて、固定されない遊離部品は含まれていない。(図中には示されていないが)各半片は、分割線で接合してシャフト20の回りに装着することにより、スプリットシール構成部の全体10を形成するのである。回転シール部106、108の半片と、固定シール部306の半片は、完全に組み立てを行なってからシャフト20の周囲に取り付けることができ、その取り付けの手順は簡易である。取り付けの際には、締結具を除き、全部で2つまたは4つの部品で作業を行なう場合が多い。取り付けられたシール構成部はシャフトに沿い、シール面がシャフトの同一心円上にくるように配置される。しかも、高圧下での作業でもこれらの設置状態を維持することが可能なのである。

【0034】

回転シール面部206は、回転ホルダーの各半片102、104のそれぞれに対応する深座ぐり部110に配設され、そこを通って、半径方向の第1のシール面となる半径方向の面210まで軸方向に延びていく構造になっている。図1Aに示した構造の場合、回転ホルダーの各半片102、104の深座ぐり部110は、内部軸壁114とともに溝112を形成し、半径方向の壁116まで延びて、回転ホルダーの半片102、104の外部軸壁118に到達する。

【0035】

回転シール面部206の外部軸壁218と、回転ホルダーの各半片102、104の外部軸壁118との間隙は、取り付けの前にすでに極めて狭く、ホルダー半片102、104をシール面部206とシャフト20に締め付けた状態では、ほとんどゼロになる。

【0036】

回転シール面部206の内側の軸壁220と、回転ホルダーの各半片102、104の内部軸壁114(内壁がある場合)との間の間隙は極めて近い。正確な間隙はシールのサイズによって異なり、シールが小さいほど間隙も狭くなる。シール面の内壁220と、内部軸壁114との間隙を狭くすることによって、面200をシャフト20の同一心円上に固定しやすくなる。間隙が広すぎると、シール面200がシャフト20に対して偏心し、面200の内壁220とOリング500の間に漏出点を形成することがある。また、間隙が広いと、面200の運動が過剰になる場合がある。逆に、間隙が狭すぎた場合、内部軸壁114が面200上で固まって動かなくなることがあり、取り付けの際に、面の配列を妨げてしまう可能性が考えられる。

【0037】

凹部120は、外部軸壁118に形成されている。回転シール面部206は、溝112の内部に固定することができ、一次密封面210から軸方向に延びる円筒形の部分212を形成する。円筒形の部分212には、半径方向に外側に向かって延びる突出部214を持ち、この突出部が、溝112の凹部120と噛み合う構造になっている。ホルダー半片を接合してシャフト20の回りに取り付ける場合、突出部214と凹部120を近接させれば、第1のシール面210をきちんと軸上に配列することが可能である。この間隙が広すぎると、起動時のシール面の運動が過剰になることがあり、面200の破損を招く可能性がある。逆に間隙が狭すぎた場合、取り付けの際に、面部206を互いに適切な位置に配置させることができないことがある。適切な間隙は、シールのサイズによって異なる。

【0038】

凹部120に突出部214を取り付けることのメリットは、第1のシール面と向かい合う外側の半径方向の面216に、例えば流体の圧力などによって軸沿いに力が加わった時、突出部214の前方の半径方向の壁215が、凹部120の縁121の後方の半径方向の壁を圧迫するという点にある。加わった力はシール面の突出部分にかかっていくため、集中的に応力がかかる部分を、全部解消することはできなくても減少させることが可能であり、高圧下でも歪みの発生を最小限に抑えることができる。たとえ歪みが発生した場合でも、この歪みは突出部214やその周辺に集中するため、高圧下でも第1のシール面210まで伝わっていくことがない。また、別に図3Aに示したように、突出部214aが半径方向に内側に向かって延び、内部軸壁114aの凹部120aと噛み合う構造になっている場合もある。

【0039】

凹部120に突出部214を固定するには、シール面部206を、半径方向に溝112に挿入する。その際、図4に示すように、分割面204の一つ204が先に溝112に入るようにする。それから、シール面部206を溝112に沿って弓状に滑らせ、完全にその部分を固定する。溝112に固定すれば、シール面部206が不可抗力によって外れるということは考えにくい。従って、溝112を用いて面部206を固定するような構造の場合、回転シール部30を取り付ける際に、面部200を別個に取り扱うことによって生じる破損の可能性を軽減することができる。

【0040】

回転シール面200の内壁220にスプリットOリング500を設置することにより、面200を、シャフト20の同一心円上に配置させることができる。図1A、1B、5A、5B、6A、6B、8A、8B、9A、及び9Bに示した通り、スプリットOリング500は、シール面200とシャフト20の間の様々な軸上の位置に取り付けることができる。図1A、3A、5A、6A、8A、及び9Aでは、スプリットOリング500の使用は、回転シール面200の外部軸壁218上に半径方向に伸びる突出部を使用する場合に関して示されたものである。しかしながら、本発明の意図におけるスプリットOリングの使用は、この点のみに限るものではなく、回転シール面の内部軸壁220に取り付けられるOリング500は、本明細書で考察し、図面中で示したいかなるシール面の構造にも適用することが可能である。本発明の実施形態のうち、半径方向の突出部214を使用しない場合を、図1B、3B、5B、6B、8B、及び9Bに示した。回転シール部30をシャフト20の周囲に固定することにより、スプリットOリング500がシール面200とシャフト20の間を密封し、シャフト20を基準としたシール面200の回転に耐えることが可能になる。また、シール面200をシャフト20の同一心円上に容易に設置することができるようになる。

【0041】

Oリング500は、回転シール面部206の内部軸壁20に取り付けることができる。この回転シール面部206は、溝226を形成することのできる形状に造られており、図9A及びBに示したように、この溝にOリング500を固定することができる。もう一つ別の方法として、図1A、1B、3A、3B、5A、5B、6A及び6Bに示すように、回転シール面部206は、Oリング500が回転シール面部206と回転ホルダーの半片102、104に接合した状態を維持することができるよう、接合面222を形成できる形状に造られている。すなわち、Oリング500は、シャフト20、接合面222、シール面部の内部軸壁220の段部224、さらに回転ホルダー半片102、104の内部軸壁114の前端部146によって囲まれることになるのである。従って、Oリング500を、シール面部206とシャフト20の間の位置に締め付けて固定することにより、作動流体がシャフト20の周囲に漏出するのを抑制することができる。Oリング500とバンド136を使用する場合、溝形ガスケットを用いて、内部の圧力によりシール面部06が分離してしまうのを防止する必要がなくなる。

【0042】

また、本発明の別の実施形態として、図16のA〜Cに示すように、シール構成部10を用いて二重の密封を行なうことができる。この形態について、以下でさらに詳しく考察する。二重密封の場合、Oリング500j及び500kを使用することによって、作動流体がシャフト20の周囲からシール構成部全体10まで漏出するのを防ぐことができるだけでなく、保護流体がシール構成部から漏出して作動流体に侵入するのも防止することが可能になる。従って、Oリング500j及び500kとバンド136i及び136kを使用する場合、溝形ガスケットを用いて、内部の圧力によりシール面部206j及び206kが分離してしまうのを防止する必要がなくなるのである。

【0043】

また別の構造として、図19、37〜40、及び42に示すように、シール面200を、スリーブ198を用いて、カートリッジ式のシールとして使用することも可能である。カートリッジ式シールの場合、502、504の二つのスプリットOリング502、504を用いてシール面部206の密封に用いられる。ガスケット510は、プリットOリング502、504の間を密封できるような位置に配置される。図37、39、及び40の実施形態例に示すように、スプリットOリング502は、シール面部206に近接するスリーブ138の内壁126に取り付けることができる。また、これに対応するスプリットOリング504を、シール部分206の内部軸壁220に取り付け、ガスケット510を用いてOリング502と504の間を密封する。さらに、別の構造として図19と38に示すように、スプリットOリング502は、ホルダー半片102及び104に、さらにこれに対応するOリング504は、外部軸壁218または半径方向の面230に、シール面部206と近接した形態で取り付けることが可能である。

【0044】

上記に詳述したOリング500は、様々な方法で取り付けることができる。図中に示したものは、想定される数多くの組み合わせのうち、ほんの数例を表わしたものに過ぎない。図1A、1B、3A、3B、5A、5B、6A、6B、8A、8B、9A、9B、10A及び10Bは、それぞれ、わずかずつ異なる密封構造を示したものである。図6の場合、第1のシール面210と向かい合っているシール面部206cの面222cは、半径方向に向かう形状というよりもむしろ円錐形状をした面になっている。また、図8に示した別の構造は、シール面部206dに円錐形の後壁228を配し、そこにスプリットOリング500を設置するような形状に製作されている。

【0045】

図10A、10B及び20Bに示す通り、単独のスプリットOリング500の代わりに、二つのスプリットOリング502と504を使用することができる。スプリットOリング502を用いてシャフト20と回転ホルダー半片102、104の間を密封し、スプリットOリング504によって、シール面部206fの外部軸壁218と、回転ホルダーの半片102、104の間を封止する。また、この場合、ガスケット510を適当な位置に設置して、スプリットOリング502と504の間を密封する。

【0046】

スプリットOリングの両端は、回転ホルダー接合面128からわずかにずれる可能性がある。このわずかな段がシャフト20に対して優れた密封性を与え、Oリングがホルダー半片102、104の接合面128の間に挟まってしまうのを防いでいる。代わりに、スプリットOリングの両端はボールとソケットのジョイント、凸縁の物と溝のジョイントを含み、また、鈍い形状を成す。

【0047】

内側の軸壁114は、シール面200とシャフト20の中心軸をそろえる役目を果たす。部分212の内部軸壁220は、内部軸壁114に対し、半径方向に位置し、面200がシャフト20と中心軸のずれの量を制限する。もしホルダーがしっかりと締められていなければ、面とシャフトとの間に漏れを生じさせる可能性があるからである。また、内部軸壁220は、表面がシャフトと同一軸で回転するように表面のずれの幅を制限する働きもある。

【0048】

また、図5Aと5Bに示されているように、深座ぐり部110は内部軸壁114を含まないこともある。このような形状においては、シール面の内部軸壁220bとシャフト20とがぴったりと合っていることが、シール面200bとシャフト20とが同一軸で回転するのに役立つ。

【0049】

シール面206は、配列ピン122によって支えられる。これらのピンは、かどの取れた、あるいは円形の形をしており、対になっている2つの回転ホルダー半片102、104のそれぞれの回転ホルダー接合面128の一方から出ている。配列ホール124は、対になっている2つの回転ホルダー半片102、104の回転ホルダー接合面128のもう一方にあけられている。配列ピン122と配列ホール124は、0.0005インチの余裕を持ってぴったりと合致し、配列ピン122が配列ホール124に差し込まれることによって、第1のシール面210を配列するのに役立つ。図35Aと35Bに示すように、配列ピン122と配列ホール124は、ホルダー半片102、104の接合面128ではなく、シール面部206の接合面204に直接付けられている。また、図35Aと35Bに示されるように、この発明のさらなる実施例として、配列ホール124を接合面128、204のそれぞれに開けることである。配列ピン122は、シール面210と配列ホール124にさし込まれる。配列ピン122は、耐久、移動の点からドエルピン、ガスケット、フランジを含むが、それに限られるものではない。

【0050】

配列ピン122が配列ホール124にぴったりと合うことが、簡単な取り付けのために重要である。回転シール部半片106、108がシャフト20の周りに取り付けられ、かつ、配列ピン122が配列ホール124にさし込まれる場合には、締結具を取り付ける以前から接続がはずれることなく回転シール部30がシャフト20に残り、あるいはシャフト20と共に動く。

【0051】

対になる2つの回転部106、108が接続された場合には、配列ピン122を配列ホール124にさし込むことと、シール面200の突出部214と回転ホルダー半片106、108の凹部120の相互作用とが、第1のシール面210を配列するのに役立つこととなり、その一方で、締め付ける前に最終的な配列が保証される。図6Aに示されているように、シム602が、深座ぐり部110の外部軸壁118の前端134と、第1のシール面210に対しておかれた外側の半径方向の面216との間にさし込まれる。突出部214が凹部の前端かバンドの後端とかみあうように前方に動けるために、シム602は回転面部を動かすために用いられる。その点においてバンドの端は、特定の形状によっては接合表面として役立つ。回転面部を動かすことにより、面がシャフトに対してしっかりと垂直に並ぶ。

【0052】

また、図1A、7、18に示されているように遮断装置718 は回転ホルダー半片102、104にはめられる。これはホルダー半片102、104の溝112の中で、シール面200をシャフトの適切な位置にセットするのを助けるためである。シール200と回転ホルダー半片102、104との金属接点同士のすき間によって、遮断装置718は、取り付けの際にシール面200を適切に配列することを確実にする。この発明の実施例において、遮断装置718はホルダー半片102、104の半径方向の面720上に固定されたばねを含む。波状のばね、傾斜コイル、板ばね、バンド、弾性の共重合体なども使われる。ばねは、反対のシール面部206の外側に半径方向に延びた面216と接している。従って、曲がることのないホルダー半片102、104に対して取り付けられたばねは、回転面部を前方に動かす。それによって選ばれた特定の形状次第では、突出部214が凹部の前端かバンドの後端とかみ合わすために、前方に動くことが可能となる。回転シール面部を前方に動かすことにより、面がシャフトに対して垂直に並ぶ。図1Aに示されるように、この発明のさらなる実施例として、遮断装置(ばね)718を、回転ホルダー半片102、104に開けられた深座ぐり722に取り付けられる。深座ぐり722に取り外し可能な状態で取り付けるか、あるいは接着剤で固定する。図7に示される本発明の他の実施例では、ばねでもある遮断装置718は、回転ホルダー半片102、104のバンド136と外部軸壁192に固定される。図7に示されるように、この発明の別の実施例として、Oリング512がもし使われているならばそれを多数に分割し、遮断装置718をOリング512間の溝の中心に取り付ける。

【0053】

0.013インチなどの少量の材料であれば、それぞれのホルダー半片102、104の接合面128から機械によって移動させる。これにより、面200をシャフト20に対し垂直に、また同一軸に固定され、またホルダーをシャフト20に固定するのに役立つ。

【0054】

シール面部212の外周218に位置する回転ホルダー半片102、104のバンド136を締めることによって、シール面200は所定の位置に固定され、シャフト20に対して同一軸で回転するように形成される。バンド136は、シャフト20に対して同一軸の非分割の外形の回転部206を固定する。また、回転部206間での軸方向あるいは半径方向の動きを減少させあるいは取り除く。トルクレンチを使い、バンド136をそれぞれの接合点で同じ固さに締めても良い。シール面をシャフト20に対し、同一軸上で回転する構成に役立つような、スプリットOリング500や内部軸壁114などが含まれる。そのため、バンド136の接合点での締め方の強さが一定であることは、同一軸上で回転するために不可欠ではない。

【0055】

図7に示されるように、バンド136は、深座ぐり部110の外部軸壁118の一部を形成する。円筒形のバンド136または円錐形のバンド(図8B)が使われる。これは、図8Aに示される円錐形の外部軸壁218dと共にあるシール面部206dを補足する形状である。バンド136と回転面206の外部軸壁218との間のきつい公差が、締める時にバンドを最小限引き締めるだけで外周に正確に一致させることができる。バンド136の直径が大きすぎたり小さすぎたりする場合には、シール面200は変形したりゆがんだりする。図5A、5B、9A、9Bに示されるように、バンド136の後端170もまた、シール面部から外側に突き出している突出部214への締結具となる。

【0056】

円筒形のバンド136は、末尾がシャフト20に対し垂直な、第1と第2のフランジ部138、140になっている。円錐形のバンドは、使われていれば、図8Bで示されるように、末尾がやはりフランジ部138d、140dになっている。それぞれの第2のフランジ部140は、外端141から突き出ている縁162がある。第1のフランジ部138には、補足的な切り欠160がついている。ねじやその他の締めつける器具は(図に表されていない)、シール面の周辺のバンドをしっかりと平らにそして均一に締めるために使われている。それによって、少なくともシャフトの遮断の取り付けの時には、それ以前ではないにしても、それぞれのシール面部が各自のホルダー半片にしっかりと取り付けられる。バンドがきっちりと締められると、縁162は切り欠160に取り付けられ、連結が完了する。このバンドの連結は、バンドがねじれ、面に向かって内部に入りこみ、配列面をずらす危険性を減らす。連結はまた、ねじの振動と緩みを防ぐ働きもある。当然、そのような連結準備は必要とはいえない。

【0057】

バンド136のそれぞれは、各回転ホルダー半片102、104に取り付けられている。また、回転ホルダー接合面128のうちの最も近い片方に取り付けられているか、そうでなければ取り付けられていない。この発明のさらなる実施例としては、バンド136は、各回転ホルダー半片102、104と共に完全に構成されるか、図18に示されているように、別の実施例としては、以下のような適切な取り付け器具を用いて取り付けるかである。取り付け器具としては、接着剤、ねじ、ピン、つめ、凹縁と溝の組み合わせ、そして切り欠などを含むが、これらだけであるとは限らない。この発明のさらなる実施例として、バンド136が回転ホルダー半片102、104に取り付けられたものがある。

【0058】

シール面200を固定シール400に対し、自ら配列されることは好ましいことである。これは、例えば図17で示しているように、各ホルダー半片102、104内部のシール面を自由に動かすことによってなされる。

【0059】

一つの実施例では、シール面部206がバンド136にしっかりと取り付けられ、それが今度は各ホルダー半片102、104に弾力的につけられている。さらなる実施例としては、バンド136全体が取り外しができるように回転ホルダー半片102、104に取り付けられている。実施例としては、図17A、17Bに示されているように、バンド136とそれに対応する据え付け面、回転ホルダー半片102、104は、凹縁と溝の組み合わせを作り上げるために形作られている。凹縁172は、バンド壁(示されていない)の外側の端の上と、またはバンドのフランジ部138、140の外側の端141の上に取り付けられているか、そのものに構成されている。さらに凹縁172は、ホルダー102、104の対応する溝174に取り付けられている。また、凹縁172は、ホルダー半片102、104に取り付けられているか、そのものに構成されて、さらにバンド136の対応する溝174に取り付けられている。これらの方法では、溝174が必ずしも凹縁170を囲んでいるわけではなく、接合面としての働きしかない。凹縁と溝の組み合わせは、バンド136と回転ホルダー半片102、104の全直径にそって広がっている。代用できる実施例としては、ピンとそれに対応する受け口のように、単に一種類だけというよりも、複数の凹縁と溝の組み合わせが形成される。

【0060】

図17A、17Bに示されているように、シャフト20周辺に弾力をつけて取り付けられたバンド136とシール面部206を操作中に動かすために、軸上に伸びた非回転ピン726が少なくとも一つ、バンド136の後縁170または、シール面部206の半径方向の面230に取り付けられている。あるいは、ピン726は面とホルダーとの間に配置される。回転ホルダー半片102、104は、対応したピンのホールを持つ。取り付けの間、シール面200はシャフト20の周りに置かれ、その後バンド136に巻かれる。バンド136は、締結具(示されていない)によって固定される。そしてホルダー半片102、104は、バンド136、シール面200、半径方向に並んだ回転しないピン726、ピンのホール728の周りに配置される。一方ではバンド136上の凹縁と溝の組み合わせとホルダー半片102、104が対応する。非回転ピン726が回転ホルダー半片の上に置かれ、それに対応した非回転ピンのホールは、シール面部206に設けられている。

【0061】

凹縁と溝の組み合わせは、バンド136を回転ホルダー半片102、104にきちんと取り付ける。また、凹縁と溝の組み合わせは、固定されたホルダー内部において、バンドのわずかな動きを可能にするように作られている。バンド136が凹縁と溝の組み合わせ内部において動きうるにも関わらず、このバンドはシャフト20が操作上の回転速度を上げるにつれ、中心にとどまる傾向がある。

【0062】

さらに、多くの接続や取り付け方法が、バンドをホルダー半片102、104にしっかりとまたは融通のきくように取り付けるのに適していることがわかる。そして、またそれらの接続構造が回転ホルダー半片102、104上のバンド136上か、またはその両方の接続面で形作られていることにも気付く。

【0063】

一つのまたは複数の弾性物質の細長い部品やOリング部512は、回転ホルダー半片102、104のそれぞれにさしこまれ、弓形の溝152内部の外部軸壁118に対し、同軸で、外側に位置する。Oリング部512は、溝152内部に同軸上に互いに重なって積まれる。Oリング部512は、半片102、104の組み立てに役立つ。このOリング部品512は、さらに、外部軸壁118を押す。この軸壁は面部206を半円形し、シール面部が溝112のなかですべる危険性を減少させている。ホルダー半片102、104が組み立てられた場合には、それぞれの面部206が半円形のまま保たれるため、この半片が簡単に結合できる。弾性物質の細長い部品やOリング部512は、図7で示されているように、外部軸壁118を押すことによってシール面200の同一軸上の設置を助けている。さらに、この弾性物質の細長い部品やOリング部512は、振動抑制にも有益である。

【0064】

上記の実施例はバンドを含んではいるが、図36に示されているのを例とするようなその他の実施例ではバンドを用いない。むしろ、回転ホルダー半片はしっかりとした固まりを形作る。

【0065】

図1A、1Bに示されているように、回転ホルダー半片102、104のそれぞれにある深座ぐり部110は、回転ホルダー半片102、104のそれぞれの外部軸壁118にさえぎられ、それが回転シール面部206を支持し、配列している。回転ホルダー半片102、104は、内部軸壁114を含み、内壁または溝112を形作りながら、回転シール面部206をさらに支持し、配列している。

【0066】

しっかりと取り付けられたシール面のゆがみが原因で、シール面上に応力の高い部分ができる。ホルダー半片とグランドはシール面周辺にしっかりと締められ、それがさらにシャフトを締める。取り付けの際に、ホルダー半片が締められ、反対側の表面は局所的な応力を生み出し、それがシール面のゆがみを引き起こす。したがって、バンドがシール面周辺を固定するために使われる場合には、シール面部の外部軸壁に向かって内側に曲げられ、第1のシール面のゆがみの原因となる。

【0067】

そのような高い応力を補うために、回転ホルダー軸壁とシール面部軸壁との間で応力除去部148、150は、図7、15に示されているように、回転ホルダー半片102、104の一、ニ番目の接合面128に最も近く、あるいは、図21から25に示されるように、壁の直径周辺の選択された部分に位置する。図7、15に示されているように、応力が減少する部分は、外部軸壁118、内部軸壁114、あるいは回転ホルダー半片102、104の両方の壁において存在する。また、応力除去が、外部軸壁218、内部軸壁220、あるいはシール面部206の両方の壁においても存在することに気付く。シール面部206上の応力除去部は、ホルダー半片102、104上の応力除去部を生み出すための代替法として存在する。あるいは、固定されたホルダー半片102、104上の応力除去部と共にさらに存在する。バンドは応力を除去するために追加されるか、あるいはその代替として用いられる。

【0068】

図7、15に示されているように、ある実施例では、応力除去部148の少なくとも一つの部分は、回転ホルダー半片102、104の外部軸壁118の第1、第2の接合面128に最も近い。内部軸壁114(存在する場合には)にも応力除去部150がある。図15に示されているように、この応力除去部148、150は、シール部206の接触面とホルダー半片102、104との間の応力を除去する。また、シール面部206を回転ホルダー半片102、104に簡単に差し込むことができるという利点を生み出す。

【0069】

さらに、局所的な応力を減少または消滅させるために、回転ホルダー半片の外部軸壁118、または内部軸壁114の反対側の面のうちの一つで、たとえそれが回転ホルダー半片で固定されたホルダー半片であっても、あるいは回転シール面部206の内部軸壁220であっても外部軸壁218であっても、ホルダー半片102、104とシール面部206との間の応力を除去させるために構成されている。

【0070】

この軸壁は、厚さの減少した少なくとも1つの部分を作り出すために構成される。例えば、ホルダー半片102、104の対する表面と、シール面部206との間の応力除去部分を生み出す。シール面部206の外部軸壁の厚さの減少は、シール面部206の外部軸壁218上に、シール面部206の内部軸壁220上に、回転ホルダー半片102、104の外部軸壁118上に、回転ホルダー半片102、104の内部軸壁114上に、または前述の壁のすべての組み合わせ上にみられる。

【0071】

この発明のさらなる実施例としては、図23A、23Bに示されているように、シール面部206の壁の厚さの減少した部分が実際のシール面210の幅に影響を与えずに、そしてシール面部212軸壁の厚さにのみ影響する。したがって、シール面部212が、応力除去した部分を少なくとも一箇所もたらす一方で、この第1のシール面210の厚さは、シール面206直径付近でほぼ一定である。もちろん、面の外部軸壁234や内部軸壁236では応力が除去され、さらに図22A、22Bに示されているように、さらなる実施例としては、外部軸壁234は、応力が除去された外部軸壁118と組み合わされることによって応力除去される。

【0072】

この発明の代替となる実施例としては、図24に示されているように、応力除去部分が、ホルダー半片102、104の軸壁上の、あるいはシール面部206の軸壁上の少なくとも一つのカム176を取り付けることによって生じる。カム176の端178は、軸壁を越えて厚みを増した部分を作り出すために半径方向に伸びている。従って、カム176が取り付けられていない軸壁上の部分では、応力を除去させている。カム176の多数は軸壁に取り付けられ、軸壁の直径全体に均等に配設されている。カム176はピン180によって、あるいはほかのすべての適切な接着方法によって、軸壁に取り付けられている。一つの実施例では、カム176は回転できる状態でホルダー半片102、104の軸壁に取り付けられ、シール面部206の軸壁の対する面に対応している。あるいは、カム176は、回転できる状態でシール面部206の軸壁に取り付けられ、ホルダー半片102、104の軸壁の対する面に対応している。

【0073】

これと類似して、図25に示されているように、少なくとも一つのフレキシブルな取り付け部品182をホルダー半片102、104の軸壁上に、または、シール面部206の軸壁上に取り付けることにより、応力除去部分が形成される。フレキシブルな取り付け部品182は、軸壁の溝184にさし込まれ、周知の方法で取り付けられる。フレキシブルな取り付け点182は、軸壁に固定できるように、あるいは取り外せるように取り付けられる。フレキシブルな取り付け点には、適切なすべての材料を用いることができる。

【0074】

この発明の代替となる実施例としては、シャフト20周辺のホルダー半片102、104を締めることによって、ホルダー締結具190とシール面部206との間の応力除去144と共に、シール面206上の応力が除去される。この発明のさらなる実施例としては、図3に示されているように、ホルダー半片102、104においてリリーフカットが半径方向に行われる。従って、ホルダー半片102、104がシャフト20へと締められ、シャフトへ向かって偏りのでる可能性がある一方で、ゆがめる力がリリーフカット144によって吸収され、シール面部206よりもむしろ、シール面の配列は影響を受けずに残る。

【0075】

上記のように、高応力部分は、しっかりと取り付けられたシール面のゆがみを原因としてシール面210上に存在するが、ホルダー半片102、104および/またはグランドがシール面周囲に締められ、その面が今度はシャフト20に対して締められる。一例では、シール面200は、シール面210にゆがみを引き起こす可能性のあるすべての応力を避けるためにホルダー半片102、104やシール面部206を修正するというよりもむしろ、シール面部206とホルダー半片102、104との間の応力点を原因として存在するすべてのゆがみを補うために構成されている。

【0076】

一実施例としては、図37、38に示されているように、ホルダー半片102、104がシール面200の外部軸壁218の直径よりも、外部軸壁118の直径が小さくなるように作られている。そしてホルダー半片102、104は温められ、ホルダー半片102、104の金属構成の膨張を促し、シール面200を温められたホルダー半片102、104に対してプレスばめする。シール面部206は、外部軸壁218の後部にテーパ状の部分を持ち、ホルダー半片102、104へと押しこむのを容易にしている。ホルダー半片102、104が冷めると、ホルダー半片102、104の原料はシール面200を引き付け、固定し、さらに第1のシール面210のゆがみを引き起こすシール面200上の応力を生み出す。

【0077】

シール面200は、ホルダー半片102、104に押しつけられる前は環状か、あるいはシール面部206に分割される。この発明の一実施例では、完全なシール面200は組み立て以前のホルダー半片102、104に押しつけられる。ホルダー半片102、104が冷め、それがシール面200をゆがめる応力を応用したあとで、ホルダー半片102、104の締結具(示されていない)を取り除く。そして、望ましい回転面分割202から互いに等しく90度の角度で内部の軸壁220へ力を応用するなどの様々な方法を用いて、表面200を、きちんと分割する。しかし、この発明の一実施例では、図22Bに示されているように、リリーフ730は、シール面200の半径方向の面230において適切な場所でのきちんとした分割を可能にするためにある。そして面200とホルダー半片102、104は、分けられ、ホルダー半片102、104のそれぞれと、シール面部206は共に残る。組み立てなおす際には面部206は、分割面204の目と、ホルダー半片102、104内の配列ピン122と配列ホール124のわずかな公差とによって、完全に直線に配列される。

【0078】

また、シール面200は、温められたホルダー半片102、104にさし込まれる前に、シール面部206に分割される。シール部206をさし込むために、面半片は合わせて完成され、組み立てられる。これにより、効果的にひとつの“完全”シール面200となる。そして、シール面200は、組み立て温められる以前のホルダー半片102、104に差し込まれる。ホルダー102、104は平らな場所に置かれ、面200はほぼ平らな道具(示されていない)を使って押しつけられる。圧力装置は、シール面200の第1のシール面210に対して押しつけられ、シール面部206が直線上に並ばなくなる危険性はない。ホルダー半片102、104が冷めると、表面を押すことによって起こったかもしれないゆがみを取り除くために第1のシール面210を重ねられるようにしつつ、シール面部206と共に組み立てられる。ホルダー半片102、104が分解されると、シール面部206はそれぞれのホルダー102、104内に留まり、再び組み合わされる時には適切に配列される。

【0079】

図38に示すように、スリーブ管198を持つカートリッジ式シール構成部10の構成では、シール面200がホルダー半片102、104に押しつけられているが、この発明ではこれに限定せず、構成要素、カートリッジ、ユニット、セミユニット、議論、図によって示されたものなど、どんなシール面構成を使用しても良い。

【0080】

シール面200は、器具700への取り付けの前に、ホルダー半片102、104に位置しても良いことに気付く。そして、ホルダー半片102、104内で金属同士の接触を可能にするために、ホルダー半片102、104を締める。しかし、第1のシール面210は、ゆがみのないシール面210を作り出すために重ねられる。これは、ホルダー半片102、104の収縮によって生じるゆがみを補うためである。シール構成部10がシャフト20に取り付けられ、取り付け用具の力がシール面210にゆがめる力をかけるために、シール封面210の微小のゆがみは組み立て中やその後も生じる。したがって、ホルダー半片102、104においてシール面200が重なることで、グランド370とシャフト20によって生じる応力の影響を和らげる。

【0081】

この発明の代替実施例としては、図39、40に示されているように、シール面200は、固定しうる状態で接着剤によってホルダー半片102、104に取り付けられ、それは操作中、シャフト20を備えたシール面200、ホルダー102、104を回転させるのに十分堅いものである。しかし、この接着剤は、ホルダー半片102、104に周囲材料よりも圧縮力があるため、シール面200がゆがむ前に、シール構成部10にかかる外部からの力を吸収する。ある実施例では、シール面200はホルダー半片102、104と合致するように作られているが、およそ0.001から1インチ、またはそれ以上のずれ194がシール面206の外部軸壁218と回転ホルダー半片102、104の外部軸壁118とのあいだに生じる。ずれ194は、エポキシ樹脂などの接着剤によって埋められる。したがって、すべての固定する力はホルダー半片102、104からエポキシへと伝達され、シール面部206をゆがめるよりもむしろ、エポキシを圧縮する。この接着剤が、シール面206をホルダー102、104よりもスリーブ管198でふさぐことに気付く。

【0082】

シール面200は、2つの部分206に分割される前に、ホルダー102、104の中にあるいはスリーブ管198にさし込まれる。接着剤はシール面200、スリーブ管198、またはホルダー半片102、104の望ましい場所に使用される。そして、未分割のシール面200は、組み立てられる前のホルダー102、104またはスリーブ管198に配置される。接着剤が固まった後、望ましい回転面スプリット202から互いに等しく90度の角度で内部軸壁220に適用される力などの方法を使い、シール面200はきちんと分割される。一実施例では、図22Bに示されているように、リリーフ730は、シール面200の半径方向の面230において適切な場所でのきちんとした分割を可能にするためにある。そして、面200とホルダー半片102、104は分けられ、ホルダー半片102、104のそれぞれと、シール面部206は共に残る。組み立てなおす際には面部206は、分割表面204のグレーンと、ホルダー半片102、104内の配列ピン122と配列ホール124のわずかな公差とによって、完全に直線に配列される。

【0083】

代替例として、シール面200は、シール面200をホルダー102、104に、あるいはスリーブ管198に差しこむ前に分割される。シール面部206は合わせて完成され、組み立てられる。これにより、効果的にひとつの「完全な」面200となる。接着剤はシール面部206、スリーブ管、またはホルダー102、104の望ましい場所に使用される。シール面部206を結合させる一方で、シール面部206は、組み立てられる前のホルダー102、104またはスリーブ管198に配置される。シール面部206は、取り付ける人によって、あるいはゴムバンドや締結具などの取り除くことのできるほかの方法で結合される。シール面部206は外部軸壁218の後部に、取り付けを容易にするテーパ状の部分を持つ。

【0084】

さらなる実施例として、シール面は内部直径、外部直径、あるいは裏面にOリング504を持つ。図38から41に示されているように、ホルダー102、104またはスリーブ管198の内部軸壁114は、直径に一致し、それはシール面206がホルダー102、104またはスリーブ管198に差しこまれたり、接着されたりした場合に、Oリング504に適切な圧縮を加える。

【0085】

シール面220の内部軸壁、シール面200の外部軸壁218、シール面200の内部軸壁220と外部軸壁218との間の半径方向の面230、ホルダー102、104またはスリーブ管198の内部軸壁114、ホルダー102、104またはスリーブ管198の外部軸壁、ホルダー102、104および/またはスリーブ管198の内部軸壁114と外部軸壁118との間の半径方向の面116、または今までに挙げた面のすべての組み合わせにおいて接着剤が使用される。より好ましいのは、接着剤の膨張率が、ホルダー102、104またはスリーブ管198に使われた原材料の膨張率と近いことである。それにより、接着剤がホルダーからはがれることなく、また、シール面200に不用な圧力をかけることもない。ホルダー102、104またはスリーブ管198は、図38に示されているように、ホルダー半片内で溝型ガスケット510を取りこむ。このデザインは、作動流体が接着剤に触れ、接着剤に化学変化を起こすのを防ぐ。

【0086】

回転シール部は、分割線上に適切なOリングと溝型ガスケットがある場合とない場合、また、内部軸壁を保持するもしくは保持しない回転ホルダーと結合する場合について、図で示しもしくは議論したシール面形状を含んでいる。円錐形もしくは円柱形かに関わらず、バンドはシール面部をつなぎ、その部品とシャフトを同一軸に位置させるために用いられる。バンドはシール面をしっかりと、またはゆるやかに固定する。バンドは突出部を有するまたは有しないシール面と共に使われる。突出部は、シール面部に沿って様々な軸上に位置し、軸壁の内側または外側かに取り付けられる。突出部は、ホルダーの外壁、バンド全体の端、支部の内部軸壁において凹部に対応している。回転ホルダーやシール面部は、応力を除去する軸壁を持つ。振動抑制片は、回転ホルダー半片の溝に含まれている。したがって、示された様々な特徴を組み合わせることによって起こりうる形状は、多数あり、現在の発明は特定の形状に限定していない。上に示した実施例は単なる例にすぎない。

【0087】

回転シール部106、108は部品一式である。そのような一式は、少なくとも2つの回転シール面部206、2つの回転ホルダー半片102、104、または2つのスリーブ管の半片、そして少なくとも一つのスプリットOリングを含む。シール面部、回転ホルダー半片、スプリットOリングは、上述したように、様々な形状の組み合わせとなる。回転シール部一式は、これまでの機械的なスプリットシールまたは下記のように固定したグランドと関連して利用される。

【0088】

すべての固定ホルダー半片310、312は、2つのグランドの半片370に取り付けられ、グランド370と共に位置する。固定ホルダー半片310、312は、それぞれ図1A、1Bに示されるように、深座ぐり部322に取り付けられている固定シール面部406を含む。スプリットOリング506は、深座ぐり322部の弓型の溝324に取り付けられ、固定シール面400が深座ぐり部322から、軸上に引きさがる可能性を少なくしている。固定シール面400は、圧縮されない状態でのスプリットOリング506の内側の面507よりも大きな直径を持つ円周のリッジ410を含む。軸上の力がホルダー半片310、312から固定シール面400に働き、引き込んだ場合には、リッジ410がOリング506に接し、深座ぐり部322の中でシール面400を抑える働きをする。スプリットOリング506は、固定シール面400とホルダー半片310、312との間を遮断し、固定シール面400を内側に半径方向に押しながら面400がシャフト20と同一軸に位置するのを助ける。

【0089】

ホルダー半片310、312それぞれは、内部軸壁328を含む。組み立てと取り付けが行われている間、内部軸壁328は、固定シール面部406をシャフト20に対し垂直に配列する。内部軸壁328にリッジ410、スプリットOリング506とが結合し、また、固定シール面部406をホルダー半片310、312に保つ。リッジ410はテーパ状になり、スプリットOリング506の内側の周囲507を越え、リッジ410を簡単に軸上に差しこむのを可能にする。従って、固定構成部40は、締結具を除いては緩んだ部分のないたった2つの固定構成部半片306、308から成っている。リッジ410は軸上に面を配列する上で役に立つ。

【0090】

十分な支えが、第1の固定シール面408をホルダー半片から、第1の回転シール面210に向かって押し出す。そのような弾性支持は、圧縮ばね514を構成し、シール面400によって深座ぐり部322に保持される。波状のばね、傾斜コイル、板ばね、バンド、エラストマーなどが弾性材料として使われる。深座ぐり部が内部軸壁328を持つ場合、弾性支持が外れる可能性が減る。

【0091】

簡単な組立てと配列の目的で、固定ホルダー半片310の一つの接合面318のうちの一つが、配列ピン330を含む。このピンは、他方の固定ホルダー半片312の接合面318のうちの1つに設けられたそれに対応する配列ホール320と接合する。グランドボルトやほかの締結具(示されていない)は、接合面318を共に遮断しているホルダー半片310、312をつなぐ。

【0092】

また、固定シール面部406aは、しっかりと固定され、回転シール面部206gは弾力性を持って取り付けられている。上で述べられたように、堅く固定された回転シール面部206と回転ホルダー半片102、104のための構造が、シール面部406をしっかり支持している固定部と固定半片310、312に適しているということは、評価されるべきである。図11A、11Bに示されるように、固定シール面部406aは、深座ぐり部322aに堅く固定されている。固定ホルダー半片310、312は、図12に示されるように、溝326 aが内部軸壁328 aを持ち、固定面406bを配置するように形成されている。固定シール面部406bは、溝326aに半径方向に挿入される。他の形状においては、ホルダー半片310、312は、図11、13に示されるように、内部軸壁を含まない。

【0093】

突出部436は、図11A、12Aに示されるように、凹部336とかみ合う。また、突出部436は、深座ぐり部322bを越えて伸びる。それは、図13に示されるように、固定ホルダー半片310、312から軸方向に伸びる。どちらの形状においても突出部436は、高圧のもとでシール面406におけるゆがみを減少させるよう軸方向に360度に渡って支えられている。図13に示されるように、突出部436の半径方向の裏側の面438は、軸方向に固定シール面部406cを並べるのに使われる。図11B、12B、13B、14Bに示されるように他の形状においては、固定シール面部406dは、突出部436を含まず、さらに、シール面における逆方向の正味の力によって、回転構成部に向かって軸方向に移動するのを防ぐ。上述したように、堅く取り付けられた回転シール面部206に関して、固定シール面部406はバンド342によって支持され、回転構成部に向かって軸方向に移動するのを防止される。

【0094】

図11から14に示されているように、固定面部406a-dは、堅く取り付けられた回転シール面200に関して上述したものに類似した形状のバンド342によって同一軸上に固定される。固定ホルダー半片310、312のそれぞれは、シール面部406の円柱状シール面部414の外部軸壁407周辺に位置するバンド342を含む。このバンド342は、固定面部406を、堅く、分割されない形状で、かつ、シャフト20と同一軸上にしっかりと位置付ける。固定面部406間の軸方向もしくは半径方向の相対的な動きを制限する。

【0095】

図15に示されるように、バンド342は深座ぐり部322の外部軸壁314の部分を形成する。バンド342のそれぞれは、固定ホルダー接合面318、320の最も近い1つのそれぞれの固定ホルダー半片310、312にに取り付けられるか、またはそれ自体に構成され、他の方法では取り付けられない。円筒形のバンド342の末端は、シャフト20に対して垂直なフランジ部344、346になっている。第1のフランジ部344はそれぞれ、外側の縁から突き出している縁362を持つ。第2のフランジ部346は、補足的な凹部360を持つ。ねじやその他の締結具(示されていない)はシール面周囲のバンドを締めるのに使用する。バンドが締められると、縁362が結合を生み出す切欠き360にぴったりとはめ込まれる。バンド342の後側の縁352と、前側の縁372は、図13、14に示されるように、シール面部406cから外側に伸びる突出部436の軸上の止め具としても役立つ。

【0096】

固定ホルダー半片310、312内の深座ぐり部322は、固定ホルダー半片310、312の外部軸壁314により固定されている。外部軸壁314は固定シール面部406を支持する。固定ホルダー半片310、312には内部軸壁328を含むこともあり、固定シール面部406の支持を補足するために内壁、あるいは、溝326aが設けられている。

【0097】

前述のとおり、固定ホルダーの内部軸壁と外部軸壁はそれぞれが固定シール面部の内部軸壁と外部軸壁を支持するため、対向部に局部的圧力が生じてシール面に歪みが生じることもある。回転ホルダー半片と回転シール面部に関する前述にもあるが、固定ホルダー半片310、312と固定シール面部406では、軸壁や前述の複合構造部分にも応力除去領域を持つことがある。図15の実施例では、外部軸壁314に応力除去部148の少なくとも1箇所は、固定ホルダー半片310、312の第1、第2の接合面318に最も近いところである。内部軸壁328がある場合には、そこに応力除去領域150を持つことがある。図15に示される領域148、150は、シール面部406の固定ホルダー半片310、312への取り付けを簡単にするという補足的利点がある。

【0098】

図11Aと11Bのように、回転ホルダー半片102a、104aは、深座ぐり部110aに弾性的取り付けをした回転面部206gを含む。スプリットOリング516は深座ぐり部110a内に弓形の溝154の中に取り付けられ、回転シール面部206gが深座ぐり部110aから軸方向に引き離されるのを防ぐ。各回転シール面部206gには、非圧縮状態のスプリットOリング516の内周517よりも大きな直径のリッジ156が設けられている。軸方向の力がホルダー半片102a、104aから回転シール面部206gを引き離すように働いた場合、リッジ156がOリング516に接触し、Oリング516が深座ぐり部110a内のシール面206gを押さえることで、動きを止めることができる。スプリットOリング516は回転シール面部206gとホルダー半片102a、104aの間を密封し、回転シール面部206gに対して半径方向の内部方向に圧力をかけることで、シール面をシャフト20と同心に位置づけることができる。リッジ156は面を軸方向に配列するのを補助する。スプリットOリング516の内周517を上回るリッジ156の軸方向の挿入を簡単にするために、リッジ156をテーパの形状にしている。

【0099】

各ホルダー半片102a、104aには内部軸壁114aが含まれることもある。内部軸壁114aは、組み立てと取り付けの間、回転シール面部206gをシャフト20に対して垂直に配列するのに役立つ。リッジ156とOリング516に接続する内部軸壁114aは、ホルダー半片102a、104aの回転シール面部206gを保持する。従って、回転構成部30は、2つの回転部だけからできており締結具以外にはゆるみのある箇所はない。

弾性支持は第1のシール面210を第1の固定シール面408aの方向に押し出す。そのような弾性支持は、シール面部206aにより深座ぐり部110a内に保持されている圧縮スプリング518により構成されている。波形スプリング、傾斜コイル、板ばね、バンドやエラストマーなど弾性材料も同様に用いることができる。深座ぐり部110aに内部軸壁114aがある場合、弾性支持がはずれる可能性が減る。

【0100】

スプリットシール部の利点の一つは組み立てと取り付けの簡単さである。組み立て方法はそのシールの構成により異なる。

【0101】

スプリットシール構成部10では、スプリットシールが取り付けてある装置700をOリング状のシール部上でスライドさせるために取り外す必要がない。むしろ、スプリットシール構成部では、部品は軸の周りに設けられ、シャフトあるいは装置に取り付けられる。

【0102】

部分設計では、スプリット部の各部は、シャフト20に沿ってスプリットシールを取り付けた装置700から予め定めた距離を置いてシャフトに設置されている。図27が示すように、シム702が各部と装置700の間に置かれ装置から予め定められた距離での部品の取り付けを補助する。

【0103】

弾性的に取り付けられた固定構成部40は下記の段階を経て組立をおこなう。圧縮スプリング514や波形スプリングのような形のゆがむ装置は、ホルダー半片310、312の深座ぐり部322内に取り付ける。次にスプリットOリング506を深座ぐり部322の外側壁314にある溝324に設置する。最後に、固定シール面400のリッジ410を押し出して、スプリットOリング506が深座ぐり部322の中にリッジ410を固定するまで、固定シール面400を深座ぐり部322に軸方向に挿入する。

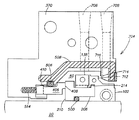

【0104】

図26〜図32のユニット設計では、回転シール部半片106、108は、グランド半片のようなハウジングにぴったりとはめ込まれる。ある例では、固定ホルダー半片は、グランド半片に取り付けられているか、あるいは、一体的に構成されている。グランド半片は、回転シール部半片を受けるための容器部705を含むこともある。従って、シールユニットは固定のゆるむ部分のない2つのユニット半片704を含み、シャフト20の周りにしっかりと装着してスプリットシール構成部10を形成する。

【0105】

シールユニット部の半片704の組立は工場のクリーンな室内環境で行われるため、現場ではむしろシール構成部10の汚染、さらに特定すると、第1のシール面210、408の汚染を減少させることができる。シャフト20への取り付けの前に、回転シール部106、108半片と固定構成部半片306は、全て少なくとも2つのユニット半片704に組み入れられるため、取り付け方法は簡単であり、取り付け中にユニット半片704を操作することも可能である。そのため、取り付けには技術や研修は必要がない。そのために、部品全ては半片704に取り付けられている。

【0106】

取り付けが簡単であることと現場での部品組立を減らすことにより取り付け時の過失による例えば第1の次シール面210、408への損傷を減少することができる。ここで示したシール面とは異なるが、取り付け時の第1のシール面210、408がスライドしないようにすることにより、第1のシール面210、408への損傷の発生が減少することに気づいた。片方のシール面を固く取り付けた後、シール面を固定するためにシャフト20を回転させなければならなくなり、グレンメッシュから外れることがある。従って、シャフトの回転は継手部分のシール面を損傷することがある。

【0107】

むしろ、固く付けられたシール面は、片側の面がすでに固くフラットに付けられているため、これまでのフレキシブルな取り付けをしたシールとは異なりシャフトの回転は必要ない。さらに、ユニット設計は、シール面の分割結合部に与える損傷を受ける可能性を減少させる。

ユニット半片704の回転シール面206やホルダー半片102、104を取り外しができるように、またしっかりと固定するためには、ユニット設計では、回転半片102、104の外直径上に面を配列するためのショルダー712が付けられることもある。ショルダー712は、回転ホルダー半片102、104に堅く取り付けられ、また、本発明の実施形態例では図26、27、29が示すように回転ホルダー半片102、104と一体的に構成される。図26〜図30に示すように、回転ホルダー半片102、104をシャフト20に取り付けると、面を配列するためのショルダー712は、半径方向にグランド370の内面374に対応する接合面、またはフランジ部714と接合する。従って、ショルダー712と接合面714の接合は、取り付け時にユニット設計の軸方向の面の配列を保持することを助ける。

【0108】

さらに図29と31に示される実施形態例では、面を配列するためのショルダー712は、グランドの内面上の対応する接合面またはフランジ部716に軸方向に接触している。従って、この接触によってシール面部206の半径方向の配列と維持が補助される。図31〜図34にあるようにホルダー半片102、104よりむしろシール面部206に面を配列するためのショルダー712を直接設置することができることがわかる。フランジ部および/またはショルダーは、ホスト部品と一体で構成することもでき、また、ホスト部品に取り付けることも可能である。さらに、フランジ部とショルダーには適するものであれば金属、プラスチック、他の非金属材を使うことができる。

【0109】

内部軸壁114がない回転部の場合、回転シール面部206は、回転ホルダー半片102、104に半径方向にスライドさせる必要はない。内部軸壁114を使用しない場合、回転シール面部206は、シャフト20の周りに設置して、回転ホルダー半片102、104がその外側を囲むように設置すればよい。スナップリング(図示していない)を回転シール面部206の周りに設置することで回転ホルダー半片102、104の位置づけをする間に、回転シール面部206を固定することができる。しかし、突出部214と凹部120がぴったりかみ合う場合、内部軸壁がなくてもシール面部206をホルダー半片102、104に半径方向にスライドさせるのがもっと簡単になる。

【0110】

図6Aと6Bに示されるように、シム602は面部206の軸方向の配列を行う。面部が十分に配列されたことを確認するには、面部の配列されない部分がなくなるまで、面部206を接合点130を越してシム602 の方向に指で押す。それで、シム602は取り除き、接合面をしっかりと留める。図3Aと図3Bに示すように、締結具はホール188、190を通して取り付けることができる。最後に、回転ホルダー半片102、104のバンド136は、回転シール面200をシャフト20の周りに同心に位置づけをするためしっかりと締める。

【0111】

第1の回転面と固定面210、408は、その他の面と偏って接触するので、接合面318に取り付けたガスケット508付きのグランド半片310、312を回転構成部30の周りにきちんと固定する。

【0112】

図16と図26〜図32で示すように、2つのアクセスホール706をユニット設計に含み、グランド半片に1つずつ付けることもできる。アクセスホール706はバンドキャップねじ(図示していない)をしっかり締めるために付ける。その代わりに、または追加的に、2つのアクセスホール706から保護流体をシール環状空洞50に注入し、シール環状空洞50内のシール面領域を洗い流し、作動流体中の浮遊物質や研磨剤により部品の動きが妨げられることや摩擦や浸食による部品の損傷を防ぎ、その結果、プラントの運転効率は最大化し、運転費を縮小できる。アクセスポート708は、回転ホルダー打込ねじ(図示していない)に接続している。また、ホルダー半片102、104を洗い流すため装置700に開口している環状空洞に保護流体を注入しするのに使用され、作動流体中の物質がシール構成部10の動きを悪くするのを防ぐために用いられ、さらに、環状空洞50やシール面210、408に入り込む物質の第2の遮断として働く。アクセスホール706、708は、システムを洗い流すため、また、部品とシール構成部10中の作動流体間には摩擦を生じるのでその動部品を冷却するため、の冷却液体を注入するのに用いられる。アクセスポート706、708は、シール構成部10を洗い流すのに別個にあるいは組み合わせて用いることができる。

【0113】

さらに、図26〜28に示すように、シール構成部10のシール環状空洞50に液が入る前に環境制御帯710を使って作動流体中の浮遊物質を減らすことも可能である。内部環境制御帯710はシール構成部10内の自己汚染物質を環境制御する。これまでの設計ではブッシングがシール部の外部に取り付けられていた。従って、追加費用と取り付け方法は縮小されている。しかも、これまでの設計では固定テフロンブッシングが回転軸に取り付けられていたためシャフトを摩耗させていたのとは対照的に、内部環境制御帯710はシャフトへの損傷を軽減している。

【0114】

環境制御帯710は回転ホルダー半片102、104の外側の端186とグランド半片370の内部軸壁374の間に取り付けられる。環境制御帯710には大体がテフロン、ガラス入りテフロン、ナイロン、デルリンなど非圧縮材を用いるが、これに限るものではない。

【0115】

環境制御帯710は回転ホルダー半片102、104とグランド370の全円周に取り付ける。さらに、保護流体をアクセスホール706、708を通してシール環状空洞50に導入すると、環境制御帯710の前、シール面210、408の周りに環状空洞50中の高圧域を生じ、環状空洞50に研磨剤が入り込むのを防ぐ。環境制御帯710はホルダー半片102、104の回転によりわずかに摩耗するので、保護流体の噴出を加速させるオリフィスの役割を果たすクリアランスが生じて作動流体中の破壊物質や研磨剤が環状空洞50とシール面210、408に入り込むのを防ぐ。さらに、環境制御帯710が環境制御帯710とホルダー半片102、104間の摩擦により摩耗するため、ホルダー半片が環境制御帯710により大きくすり減ることはない。これによってホルダー半片102、104の損傷は軽減する。

【0116】

他の実施形態例では、環境制御帯710は浮遊物質全てがシール部の環状空洞50に入り込むのを防いでいない。環状空洞50に入る浮遊物質の量を抑制する箇所もあるが作動流体と浮遊物質が自由に通れる箇所もある。従って、環境制御帯710は、回転ホルダー半片102、104とグランド半片370 の直径付近に1箇所に取り付けるか、あるいは、複数の環境制御帯710を回転ホルダー半片102、104とグランド半片370の間に取り付けができるようにそれぞれの環境制御帯710のスペースを維持しながら取り付けする。本発明のある実施形態例では、環境制御帯の一部を両端から外し、環状空洞50に作動流体を導入している。

【0117】

別の実施形態例では環境制御帯710を取り外し、流路を最大化することで、環状空洞50内の熱の散逸を最大にする。別の環境上、運転上の見解では、環境制御帯710はシール構成部10の交換を簡単にしている。

【0118】

環境制御帯710には堅材が用いられるので、金属同士の接触を避けながらシール面206をシャフトと確実に同一軸にするため、取り付け時のセンターリングクリップの使用を省くことができる。また、環境制御帯710は、標準設定値よりもシール面を圧縮させる。シール構成部の運転時に環境制御帯710が必要なければ、シール面の配列に使用して、運転前に取り除くことも可能である。

【0119】

ユニット設計はシール部品を完全に解体することなくシールを通じて軸装置を移動できるため、シール10の完全に解体しなくても修理や調整ができ、解体におけるシールへの損傷や汚染を受けない。

【0120】

ユニット設計は回転シール面の設定を乱すことなくシャフト20の調整ができるため、シールの加圧時にシール構成部10にリークがあった場合、回転シール面部206を乱すことなく漏れの位置を正確に指摘することが可能である。回転ドライブねじ(図示していない)は、アクセスホール708の内、最低1つを通してゆるめることができる。従って、グランド370内のアクセスホールを通じると、シールセッティングとクランピングねじ全てがシール構成部10の内部になる。図6Aと6Bに示すように、シール面部をシール面部に配列するため、シム602をグランド370の前に一時的に取り付けることもできる。その上で、グランド370のボルトを外しシャフト20を調整する。図27では、第2のシム702をガスケット703の後部に取り付けて、グランドと装置の間を封じ、シール面部をシャフトに正確に軸方向に設置し、回転ドライブねじをアクセスホールより外せるようにする。回転構成部半片106、108は、装置700と同じ高さに取り付け、環境制御帯710が固定ホルダー半片306の軸方向の配列をおこなう。環境制御帯710には、弾性体514を予め取り付けるのに軸方向の長さは十分である。最後にグランド370のボルトを取り外すことができる。よって、ユニット設計は設置の際には2つのユニット部半片704を取り付けるだけで、しかもグランド370はシール面の配列を乱すことなく部単位で取り外すこともできる。

【0121】

ユニット設計の取り付けにはユニット部半片704をシャフト20の周りに置き、図27、29、31中にあるように堅く固定させる。シム702はユニット構成部半片704と装置700の間に取り付けることで、シールは、装置700に対して軸方向に相対的に位置する。追加的に、あるいは、代替え的に、シール構成部10のシャフト20への半径方向の設置を確実にするため、センタリングシム724を図27と28のように固定ホルダー半片306の内部軸壁とシャフト20の間に設置する。回転ホルダー半片102、104はその上でシャフト20に固定する。すなわち、回転ホルダー半片102、104がシャフト20と共に回転するようにシャフト20に取り付ける。

【0122】

ある実施形態例では、アクセスポート708が回転ホルダー半片102、104をシャフト20にしっかり取り付けるために使用される。本発明のある実施形態例では、回転ホルダーは、摩擦マウントを構成しているシャフトに単に締付けられるだけである。また、ある実施形態例では、回転ホルダー半片は適した締結具でシャフトに固定するのでも、取り外しができるように固定することが可能である。

【0123】

回転ホルダーをシャフトに固定した後、シール構成部10は、シール構成部10の回転側の装置700に対して全体を押し出す。しかしながら、回転半片がシャフトに固定されているため、シール部の力がフレキシブル取り付けされた固定シール面とホルダーに圧力を与える。従って、図28、30、32に示すように、この外部の力はフレキシブル取り付けに予荷重を与え、グランド内の固定ホルダーとシール面の運転位置を修正し、運転に適切なクリアランスを作り出す。

【0124】

これまでのカートリッジ設計では、シャフトや装置を取り付ける前に、回転ホルダー半片、固定ホルダー半片に長さ、あるいは、外圧を課すクリップの中のスリーブに回転シール半片、固定シール半片が取り付けられていた。ある実施形態例のカートリッジ型シールの例が図38〜図40と図42に示めされている。スリーブ198がシャフト20に隣接する内壁126を形成している。図37の実施形態例では、スリーブ198は、アクセスホール199を通じて締結具(図示していない)でホルダー半片102、104を取り外し可能にの取り付けしている。

【0125】

または、スリーブ198は、ホルダー半片102、104にこの技術では良くしられている取り付け方法により固定されることもある。図28と図40には、また違う実施形態例が示されている。さらに、図19では、バンドがスリーブに取り付けられている。スリーブ198は、ホルダー半片102、104と一体的に構成されている。

【0126】

ユニット設計では、カートリッジホルダー半片102、104はシャフト20の周りに設定され、それらはしっかり固定されている。ユニット設計と同様に、カートリッジも装置700から予め定めた距離を離してシャフト20に取り付け、また、シム702、センタリングシム、リング724を使用してシール構成部10の軸方向、半径方向の位置を定める。そのような実施形態例が図42にも示されている。従って、これまでのセンターリングクリップを用いるカートリッジシールとは異なり、軸方向の位置づけは、環境制御帯710および/またはセンタリングシム724 を使用して行うシムの半径方向の配列を用いる。当然ながら、シム、環境制御帯710とおよび/またはセンタリングシムの使用はダブルシール設計に組み入れる。センタリングシム、あるいは、環境制御帯をダブルシールで使用する例は、図16Dに示し、以下でにも説明する。

【0127】

ある実施形態例では、シール構成部10の固定部はシャフト20に取り付けられ、装置700に直接取り付けられている。図42の他の例では、装置700は固定部半片306を組み込んでいて、装置700とシャフト20の外側に取り付けるのは回転シール部半片106、108のみである。図42では、バンドが装置700に取り付けられ、あるいは、一体的に構成されており、固定シール面400を固定している。回転シール面部206は、回転ホルダー半片102、104内にフレキシブル取り付けをして、それを固定シール部半片306に対してシャフト20の周りに取り付ける。従って、装置700がホルダー半片310、312を支持しており、また、固定シール部の収容と装置700への取り付けにおいて分割グランド370が必要なくなる。装置一体化シール半片が図42では固定シール部半片306と接続しているが、この発明はこれに制限されることはなく、回転部構成半片106、108は、装置700に取り付けられることも、一体的に構成されることもできる。

【0128】

別の実施形態例では、ユニットスプリットシール部がユニットとしてよりも、むしろ、構成単位で組み立てられる。例えば、回転構成部30には次の組立方法を用いる。最初に、スプリットOリング500を各シール面部206になるべく付着させ、位置づける。シール面部206の付着にはこの技術では周知の接着剤を用いる。ある実施形態例では、スプリットOリング500に沿ってスプリットOリング数箇所をシール面部206に接着する。スプリットOリング500のシール面部206への接着は、取り付けの時にOリングを保持するだけのためである。運転時は、スプリットOリング500は周りのスプリットシール部品により支持されており、位置を保持するのに接着剤に頼ることはない。次に回転シール面部206は回転ホルダー半片102、104に半径方向に配列し、突出部214は回転ホルダー半片102、104に取り付けられる。その上で2つの回転ホルダー半片102、104はシャフト20に設置される。配列ピン122は、対応する配列ホール124に挿入される。これまでのスプリットシール部とは異なり、面部206間のスプリット202を回転ホルダー接合面128の接合点130とオフセットするために面部206を半径方向に動かす必要がない。従って、全ての結合部が取り付け時と運転時には配列される。

【0129】

次にグランド半片は、前述したように予め取り付けられた、スプリングとは斜め方向になるそれぞれ固定シール面が含まれるが、回転シール面と固定シール面の第1のシール面が互いに接触するようにシャフトと回転ホルダー半片に取り付ける。そして、グランド半片を装置に取り付けられる。この実施形態例では、グランド半片が回転ホルダーの上部に設置されたとき、シール面を適切に軸方向に配列するために、固定シールホルダー半片に対して斜め向きのスプリングを回転シール面ホルダー半片の第1のシール面から斜めに離す。この方法で、両方の第1のシール面への損傷を最小化している。

【0130】

一例として、シール面のリーク防止を高めるためにはシール機能を2つ利用することが望ましい。これは、前述したシール構成部10の例、あるいは、様々な特徴を2つ利用して、回転シャフト20の適切な位置設置を行うものである。他の例では、2つのメカニカルシールで同一軸の構造にしている。ある例では、2つのメカニカルシールは縦列構造をとる。また、別の例では、2つのメカニカルシールが背中合わせの形状をとる。図16A〜16Cでは、単一のシール55に背中合わせの2つのシール部を用いている。実施形態例では、メカニカルシールにはハウジング56、内側のメカニカルシール60、外側のメカニカルシール70が含まれる。図面上では、分割線65で内側と外側の区画60、70の境界を示している。

【0131】

各シール部60、70には前述の類似する部を用いることができる。従って、内側シール部60には前述と同じ参照番号が使われているが、識別子「j」を含む参照番号になっている。外側シール部70の部品には識別子「k」を含む参照番号を用いている。図16Bと16Cには全ての部品が表示されていないことを明記しておく。

【0132】

図16A〜16Dの実施形態例では、シール55には2つの固定シール部406k、406jの間に配置されたフレキシブル取り付けのスプリング514が複数(図では1つのみ)含まれる。さらに、図16A〜16Dの実施形態例では一つか複数のポート66が2つの区画60、70の間に構成されている。ポート66は、液体、あるいはガスなどの流体を2つの面シール406k、406j間に導入するために使用する。シール部10の内圧と外圧を均等にするため流体を用いることがある。また、摩擦を生じるにより運転中の間、シール面構成部の冷却するためおよび/または動きを円滑にするために液体を用いる。

【0133】

外側シール部70用のハウジング75はこの技術で使われている適切な締結具76でグランド半片370に取り外しが可能なように付着させる。ハウジング70は取り付け中のシール部を保護し、ショルダー712kにおいて、外側シール部70に接合面714kができる。取り付け後、接合面714kは必要なくなるのでハウジング75は取り除くこともできる。しかしながら、ハウジング75は運転時の外側シール部70の保護として取り付けたままにしておくこともできる。

【0134】

カートリッジ式のシールからでもダブルシールをつくることはできる。図16Dの例では、スリーブ198は、二重シールに沿って伸びている。

【0135】

固定シール面406j、406kを配列するため、締付具354を用いる。図16Bの実施形態例でも、シール55には第1の締付具354jと第2の締付具352kが含まれる。各締付具452j、352kはシール面406j、406kのそれぞれを囲んでいる。このように、シール面部をまとめることでばらばらになる可能性を減らしている。

【0136】

他の実施形態例では、シール面406j、406kを接着している。図16Cの実施形態例には、シール面部406j、406kのスプリット面404j、404kには接着部356がある。同様に、上記の方法で、シール面部をまとめることでばらばらになる可能性を減らしている。

【0137】

上記のバンドまたは接着をカートリッジ式シール、構成部式シール、ユニット式シールに使用することができる。ダブルシールに関連して接着や締付具について述べたが、この発明はダブルシールに限らずシングルシールにも点接着やクランプリングの使用が可能である。

【0138】

本文ではいつくかの実施形態例について説明したが、例として提示しただけで、実例にすぎない。多数の部分的修正や他の実施形態例も技術の常であるし、この発明の余地である。さらに、実施形態例を多数あげたことによりこれまでのシールに利点を加え欠点を補うことができている。すべての実施形態例が同じ利点を持つわけではなく、同じ利点を持つものでも状況によっては変わる。従って、この発明はひとつの特徴をもつひとつの実施形態例に限られないので、実施形態例のそれぞれの特徴を他の実施形態例の特徴と合わせたり、取り除いたりすることが望ましい。例えば、前述したように、シール面部には、バンドを用いた場合と用いない場合の固定や、また、突出部を有する場合と有しない場合もあるのである。

【図面の簡単な説明】

【図1A】本発明の実施形態の一例を側面から見たものであり、スプリットメカニカルシール構成部の構造を示したものであり、そのシール構成部は、しっかりとシール面を固定した回転構成部と、シール面をホルダー内部にフレキシブルな形態で取り付けた固定シール部から構成されている。

【図1B】本発明の実施形態の一例を側面から見たものであり、スプリットメカニカルシール構成部の構造を示したものである。スプリットメカニカルシール構成部は、しっかりとシール面を固定した回転構成部と、シール面をホルダー内部にフレキシブルな形態で取り付けた固定シール部から構成されている。

【図2】図1Aに示した回転シール部のリングの構造を上から見たものである。

【図3A】回転シール部の半片構造を側面から見たものであり、突出部が半径方向に中心に向かって延びている。

【図3B】図3Aに示した回転シール部の別の実施例であり、半径方向の突出部がない状態を示したものである。

【図4】回転シール部の半片構造を上から見たものであり、回転シール面部が、回転ホルダー半片に部分的に挿入された状態を示したものである。

【図5A】本発明のさらに別の実施例による回転シール部の半片構造を側面から示したものであり、シール面とシャフトの間に軸壁がない状態のものである。

【図5B】本発明のさらに別の実施例による回転シール部の半片構造を側面から示したものであり、シール面とシャフトの間に軸壁がない状態のものである。

【図6A】本発明のさらに別の実施例による回転シール部の半片構造を側面から示したものであり、スプリットOリングに近接するシール面の面部が、円錐の形状になっている。

【図6B】本発明のさらに別の実施例による回転シール部の半片構造を側面から示したものであり、スプリットOリングに近接するシール面の面部が、円錐の形状になっている。

【図7】回転ホルダー半片を接合した状態を上から見たものであり、軸側の内壁と外壁にかかる応力除去作用を図解したものである。

【図8A】本発明のさらに別の実施例による回転シール部の半片構造を側面から見たものであり、ここでは、シール面の外周辺部が円錐の形状になっており、スプリットOリングを支えるシール面の端部分も円錐の形状になっている。

【図8B】本発明のさらに別の実施例による回転シール部の半片構造を側面から見たものであり、ここでは、シール面の外周辺部が円錐の形状になっており、スプリットOリングを支えるシール面の端部分も円錐の形状になっている。

【図9A】シール面に凹部ある回転シール部の半片構造を側面から見たものであり、この凹部にスプリットOリングを設置する。また、この実施形態における半片の場合、凹部の内部でシール面の突出部が内部のバンドを圧迫する構造になっている。

【図9B】図9Aに示した回転シール部の半片の別の実施例であり、突出部がない状態を示したものである。

【図10A】回転シール部の半片を側面から見たものであり、ここでは、内側のスプリットOリングは回転ホルダー半片の凹部に、また、2番目のスプリットOリングは突出部の外壁に接する形で取り付けられており、ガスケットによって2つのスプリットOリングを接合している。

【図10B】図10Aに示した回転シール部半片の別の実施例であり、側面からの突出部がない状態を示したものである。

【図11A】本発明の実施例を側面から見たものであり、スプリットメカニカルシール装置の一式を示したものである。ここでは、固定シール面はしっかりと固定され、回転シール面は、フレキシブルな形態で取り付けられている。

【図11B】本発明の実施例を側面から見たものであり、スプリットメカニカルシール装置の一式を示したものである。ここでは、固定シール面はしっかりと固定され、回転シール面は、フレキシブルな形態で取り付けられている。

【図12A】スプリットメカニカルシール構成部の実施例の半片を側面から見たものであり、ここでは、固定シール面を溝にはめ込んで固定している。

【図12B】スプリットメカニカルシール構成部の実施例の半片を側面から見たものであり、ここでは、固定シール面を溝にはめ込んで固定している。

【図13A】スプリットメカニカルシール構成部の半片構造の別の実施例を側面から見たものであり、ここでは、固定シール面が、バンドの前端及び後端を軸方向に圧迫する構成になっている。

【図13B】スプリットメカニカルシール構成部の半片構造の別の実施例を側面から見たものであり、ここでは、固定シール面が、バンドの前端及び後端を軸方向に圧迫する構成になっている。

【図14】スプリットメカニカルシール構成部全体の4分の一を側面から見たものである。固定シール面に突出部がない構造である。

【図15】図12A及び12Bに示した固定シール面を上から見たものであり、内部のバンドをシール面の周囲に固定した状態を示したものである。

【図16A】スプリットメカニカルシールの別の実施例を側面から見たものであり、これは、2つの部分を密封に使用する形態である。

【図16B】スプリットメカニカルシールの別の実施例を側面から見たものであり、これは、2つの部分を密封に使用する形態である。

【図16C】スプリットメカニカルシールの別の実施例を側面から見たものであり、これは、2つの部分を密封に使用する形態である。

【図16D】スプリットメカニカルシールの別の実施例を側面から見たものであり、これは、2つの部分を密封に使用する形態である。

【図17A】本発明の別の使用例による回転構成部の半片構造を側面から見たものであり、バンドの一部分が、回転ホルダー半片の溝に取り付けられている。

【図17B】本発明の別の使用例による回転構成部の半片構造を側面から見たものであり、バンドの一部分が、回転ホルダー半片の溝に取り付けられている。

【図18】1対になったバンドを上から見たものである。このバンドは、シール面の周囲に固定することができ、また、適切な締結具を使用することによって、シールホルダーに固定することも可能である。

【図19】図18のバンドを示した、回転シール部の半片側面の分解組立図であり、このバンドは、カートリッジ式のシールのホルダーに装着することができる。

【図20A】本発明の別の実施例による回転シール部の半片の側面図である。

【図20B】回転シール部の半片構造を側面から示したものであり、この実施形態では、溝形のガスケットをシール面の背後に使用している。

【図21】回転シール部の半片を上から見たものであり、応力除去作用などを図示したものである。

【図22A】シール面を側面から見たものであり、シール面の外径にかかる負担が軽減された状態を示したものである。

【図22B】図22Aに示したシール面が対になった状態を上から見たものである。

【図23A】それぞれ図22A及び22Bに示したシール面の別の実施形態である。

【図23B】それぞれ図22A及び22Bに示したシール面の別の実施形態である。

【図24】本発明の別の実施例による1対のホルダーを上から見たものである。

【図25】本発明のさらに別の実施例による1対のホルダーを上から見たものである。

【図26】スプリットメカニカルシールの様々な取り付け形態を示したものである。

【図27】スプリットメカニカルシールの様々な取り付け形態を示したものである。

【図28】スプリットメカニカルシールの様々な取り付け形態を示したものである。

【図29】図26〜28に示したスプリットメカニカルシールの別の実施例である。

【図30】図26〜28に示したスプリットメカニカルシールの別の実施例である。

【図31】図26〜28に示したスプリットメカニカルシールの別の実施例である。

【図32】図26〜28に示したスプリットメカニカルシールの別の実施例である。

【図33】スプリットメカニカルシールの一実施例を側面から見たものであり、配列メカニズムを示したものである。

【図34】スプリットメカニカルシールの別の実施例を示したものである。

【図35A】面シールの別の実施例を側面から示したものである。

【図35B】図35Aに示した面シールを上から見たものである。

【図36】面シールの別の実施例を示したものである。

【図37】ホルダー内に押しつけて固定した面シールを示したものであり、ここでは、締結具を用いてスリーブを固定している。

【図38】図37に示したシールの別の実施例である。ここでは、スリーブとホルダーが一体化した形状になっている。

【図39】図37〜38の別の実施例である。

【図40】図37〜38の別の実施例である。

【図41】スプリットメカニカルシールの別の実施例であり、ここでは、シールの一部とシールされる装置とが一体化した形状になっている。

【図42】シールの別の実施形態を側面から見たものである。

Claims (15)

- 第1のシール面,内壁及び外壁をそれぞれ持つ2つのシール面部品と,第1,第2のホルダー半片と,を含む環状のシール面と,を有し,

第1のバンドセクションであって,前記第1のホルダー半片に取り付けられた固定端と,自由端と,を有し,この自由端と,この第1のバンドセクションの長さの一部と,が前記第1のホルダー半片から分離している,第1のバンドセクションと;

第2のバンドセクションであって,前記第2のホルダー半片に取り付けられた固定端と,自由端と,を有し,この自由端と,この第2のバンドセクションの長さの一部と,が前記第2のホルダー半片から分離している,第2のバンドセクションと;

を有し,

前記第1,第2のバンドセクションは,次のように互いに固定可能に構成される:

(i)前記第1,第2のバンドセクションが,前記2つのシール面部品の前記外壁に取り巻かれ;

(ii)前記第1のホルダー半片の前記第1のバンドセクションの前記自由端が,前記第2のホルダー半片の前記第2のバンドセクションの前記固定端に固定され;

(iii)前記第2のホルダー半片の前記第2のバンドセクションの前記自由端が,前記第1のホルダー半片の前記第1のバンドセクションの前記固定端に固定され;

(iv)前記第1,第2のバンドセクションが,前記2つのシール面部品を保持する

ことを特徴とするスプリットシールの組立に使用可能なスプリットシール構成部。 - ホルダー半片がそれぞれ,ホルダー半片と一体形成された前記バンドセクションを1つ含むことを特徴とする請求項1記載のスプリットシール構成部。

- 各バンドセクションの自由端が,別のバンドセクションの固定端への取り付け用に形成されてなることを特徴とする請求項1又は2記載のスプリットシール構成部。

- 前記第1および第2のホルダー半片のそれぞれに環状部があり,この環状部はシャフトおよび環状部の内部軸壁と外部軸壁の間で軸方向に伸びた溝に隣接して位置付けが可能で,前記溝がシール面部品の1部を少なくとも有するよう形成されてなることを特徴とする請求項1ないし3のいずれか1項記載のスプリットシール構成部。

- 前記内壁と前記外壁のうち少なくともいずれか一つに対して位置付けてあるスプリットOリングを追加してなることを特徴とする請求項1ないし4のいずれか1項記載のスプリットシール構成部。

- 前記内壁が第1の部分と第2の部分を含み,この第1の部分の内径はシャフトの外径と近似し,この第2の部分はより大きな内径を持ち,且つ前記スプリットOリングが内壁の前記第2の部分に対して位置付けてあることを特徴とする請求項5記載のスプリットシール構成部。

- 前記第1および第2のホルダー半片が,回転シャフトへの回転,あるいは回転シャフトに関する固定取り付けのいずれか用に形成されてなることを特徴とする請求項1ないし6のいずれか1項記載のスプリットシール構成部。

- 前記ホルダー半片が,回転ホルダー半片であり,2つのシール面部品を有する第2のシール面と,前記第2のシール面部品の1つを受けるようそれぞれ配置され,且つ組立品の回転および固定要素の配列を補助する接合面をそれぞれ含む第1および第2の固定ホルダー半片と,組合わされることを特徴とする請求項1ないし7のいずれか1項記載のスプリットシール構成部。

- 固定ホルダー半片をシャフトに取り付ける前に,前記回転ホルダー半片の内の一つを取り付け前に保持するよう,固定ホルダー半片が形成されることを特徴とする請求項8記載のスプリットシール構成部。

- 前記各回転ホルダー半片が,固定ホルダー半片の接合面と接する面を有することを特徴とする請求項8又は9記載のスプリットシール構成部。

- 前記第1のシール面の前記シール面部品がそれぞれ,固定ホルダー半片の接合面と接する面を有することを特徴とする請求項8又は9記載のスプリットシール構成部。

- 前記接合面を設けるため各固定ホルダー半片の中に配置した,実質的に非圧縮性の制御部を追加してなることを特徴とする請求項8ないし11のいずれか1項記載のスプリットシール構成部。

- 2つのシール面部品と2つのホルダー半片とを有する,スプリットシール構成部の組立方法であって,

(a)前記ホルダー半片に取り付けられた固定端と,前記ホルダー半片から分離された自由端と,を有する,バンドセクションをそれぞれ含む第1,第2のホルダー半片を与える工程と,

(b)2つのシール面部品を与える工程と,

(c)各ホルダー半片にシール面部品を挿入する工程と,

(d)シャフトの周りに前記第1,第2のホルダー半片を配置する工程と,

(e)前記第1のホルダー半片の前記バンドセクションの前記自由端を前記第2のホルダー半片の前記バンドセクションの前記固定端に固定し,前記第2のホルダー半片の前記バンドセクションの前記自由端を前記第1のホルダー半片の前記バンドセクションの前記固定端に固定する工程と,

を含むことを特徴とするスプリットシール構成部の組立方法。 - 第1のホルダー半片を第2のホルダー半片に固定する工程を追加してなることを特徴とする請求項13記載の方法。

- バンドセクションを固定する前に,前記シール面部品の内壁と前記シャフトの間にスプリットOリングを位置付ける工程を追加してなることを特徴とする請求項13又は14記載の方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US36217199A | 1999-07-27 | 1999-07-27 | |

| US09/362,171 | 1999-07-27 | ||

| US59534200A | 2000-06-15 | 2000-06-15 | |

| US09/595,342 | 2000-06-15 | ||

| PCT/US2000/020086 WO2001007803A2 (en) | 1999-07-27 | 2000-07-21 | Mechanical split seal |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003531347A JP2003531347A (ja) | 2003-10-21 |

| JP2003531347A5 JP2003531347A5 (ja) | 2007-09-13 |

| JP4686088B2 true JP4686088B2 (ja) | 2011-05-18 |

Family

ID=27001581

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001512203A Expired - Fee Related JP4686088B2 (ja) | 1999-07-27 | 2000-07-21 | スプリットメカニカルシール |

Country Status (9)

| Country | Link |

|---|---|

| US (2) | US6561515B1 (ja) |

| EP (1) | EP1204830B1 (ja) |

| JP (1) | JP4686088B2 (ja) |

| KR (1) | KR100631438B1 (ja) |

| AT (1) | ATE472697T1 (ja) |

| AU (1) | AU773850B2 (ja) |

| CA (2) | CA2382996C (ja) |

| DE (1) | DE60044607D1 (ja) |

| WO (1) | WO2001007803A2 (ja) |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20040201176A1 (en) * | 1999-07-27 | 2004-10-14 | Bjornson Carl C. | Mechanical split seal |

| EP1204830B1 (en) * | 1999-07-27 | 2010-06-30 | Northeast Equipment, Inc. doing business as Delta Mechanical Seals | Mechanical split seal |

| JP4002751B2 (ja) * | 2001-11-30 | 2007-11-07 | イーグル工業株式会社 | メカニカルシール装置 |

| MXPA05007695A (es) * | 2003-01-20 | 2005-09-30 | Freudenberg Nok Gp | Sello conductor termico. |

| US8657297B2 (en) * | 2004-05-28 | 2014-02-25 | Stein Seal Company | Air riding seal |

| US7837199B2 (en) * | 2005-11-03 | 2010-11-23 | United Technologies Corporation | Shrouded face seal and components thereof |

| JP4996476B2 (ja) * | 2005-11-17 | 2012-08-08 | イーグル工業株式会社 | メカニカルシール装置 |

| US7857319B2 (en) * | 2006-06-08 | 2010-12-28 | John Crane Inc. | Mechanical seal with banded ring |

| CN101652589B (zh) * | 2007-04-12 | 2012-06-13 | 伊格尔工业股份有限公司 | 机械密封装置 |

| US8083235B2 (en) | 2008-02-28 | 2011-12-27 | A.W. Chesterton Company | Dynamic sealing |

| US8006982B2 (en) * | 2008-03-28 | 2011-08-30 | Whitlow Mark S | High temperature dynamic seal |

| US20090252595A1 (en) * | 2008-04-07 | 2009-10-08 | Cross Manufacturing Co. )1983) Ltd. | Non-contacting face seals and thrust bearings |

| JP5199342B2 (ja) * | 2008-05-09 | 2013-05-15 | イーグル工業株式会社 | 分割型メカニカルシール |

| DE202009010047U1 (de) * | 2009-07-23 | 2010-12-23 | Gapi Technische Produkte Gmbh | Öldrehdurchführung |

| JP5973417B2 (ja) | 2010-03-15 | 2016-08-23 | ジョン クレーン インコーポレーテッド | 分割型密封組立体およびその方法 |

| WO2013054610A1 (ja) * | 2011-10-11 | 2013-04-18 | イーグル工業株式会社 | 分割型メカニカルシール装置 |

| DE202012000209U1 (de) * | 2012-01-11 | 2013-04-22 | Gapi Technische Produkte Gmbh | Fluiddrehdurchführung |

| US8955849B2 (en) * | 2012-06-04 | 2015-02-17 | Federal-Mogul Corporation | Radial shaft seal and assembly therewith |

| DE102012215887A1 (de) * | 2012-09-07 | 2014-05-15 | Siemens Aktiengesellschaft | Anordnung mit einer Gasdichtung |

| PL2929221T3 (pl) * | 2012-12-07 | 2020-02-28 | A.W. Chesterton Company | Uszczelnienie mechaniczne dzielone z zespołem dociskania osiowego |

| EP3106719A1 (en) * | 2014-02-10 | 2016-12-21 | EagleBurgmann Japan Co., Ltd. | Mechanical tool |

| CA2961915A1 (fr) * | 2017-03-24 | 2018-09-24 | Les Machineries Pronovost Inc. | Systeme d'entrainement d'une vis de souffleuse a neige, souffleuse pourvue d'un tel systeme d'entrainement, kit pour l'assembler, et methodes de fabrication, d'assemblage et d'operation correspondantes |

| DE102017208574A1 (de) * | 2017-05-19 | 2018-11-22 | Trelleborg Sealing Solutions Germany Gmbh | Rotationsdichtungsanordnung unt Rotationsdichtung mit Rückförderfunktion |

| TWI758700B (zh) | 2019-03-28 | 2022-03-21 | 美商聖高拜塑膠製品公司 | 密封總成及形成密封之方法 |

| JP2021104558A (ja) * | 2019-12-26 | 2021-07-26 | ファナック株式会社 | 支持構造、ロボットおよびパラレルリンクロボット |

| AU2021284400A1 (en) | 2020-06-05 | 2022-11-24 | A.W. Chesterton Company | Externally energized secondary seals in split mechanical seals |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1043184A (en) * | 1963-03-20 | 1966-09-21 | Us Metallic Packing Company Lt | Improvements in and relating to rotary seals |

| US5725220A (en) * | 1993-12-16 | 1998-03-10 | A.W. Chesterton Company | Securing and centering devices for a split mechanical seal |

Family Cites Families (71)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US808082A (en) | 1904-12-17 | 1905-12-26 | Edward J Fuller | Metallic packing. |

| US1467256A (en) | 1922-04-17 | 1923-09-04 | Thomson John | Engine piston |

| US1544609A (en) | 1922-10-31 | 1925-07-07 | Walter F Somes | Shaft packing for turbines and the like |

| US2585154A (en) * | 1947-11-26 | 1952-02-12 | Crane Packing Co | Drive for rotary mechanical seals with o rings |

| US2858154A (en) * | 1952-08-07 | 1958-10-28 | Johansson Karl-Erik | Telescopically extensible tubes |

| US2756080A (en) * | 1953-07-31 | 1956-07-24 | Gits Bros Mfg Co | Rotary seal and clutch assembly |

| US2839317A (en) * | 1954-11-01 | 1958-06-17 | Crane Packing Co | Rotary mechanical seal with self-locking seat |

| US3023114A (en) * | 1959-02-19 | 1962-02-27 | Int Minerals & Chem Corp | Refractory material |

| US3066942A (en) | 1959-09-17 | 1962-12-04 | Garlock Inc | Sealing ring assembly |

| US3025070A (en) | 1959-12-11 | 1962-03-13 | John C Copes | Split mechanical seals |

| US3101200A (en) * | 1961-05-23 | 1963-08-20 | Borg Warner | Sectional mechanical seal assembly |

| US3421769A (en) | 1964-08-27 | 1969-01-14 | Commercial Shearing | Shaft seals |

| GB1142328A (en) * | 1966-05-12 | 1969-02-05 | Us Metallic Packing Company Lt | Improvements in means for relatively locating two members |

| US3599990A (en) | 1969-10-13 | 1971-08-17 | Sealol | Shaft seal |

| US3715169A (en) | 1971-09-01 | 1973-02-06 | J Molis | Spring-liquamatic press o-ring plastic roto seal for rotary pump shafts |

| US4174844A (en) | 1975-12-05 | 1979-11-20 | Crane Packing Company | Mechanical seal |

| US4261582A (en) | 1976-09-10 | 1981-04-14 | Womack Morris F | Rotary mechanical shaft seal assembly |

| US4088329A (en) | 1976-09-17 | 1978-05-09 | Avco Corporation | Controlled aperture seal with drag pad |

| DE2703104C2 (de) * | 1977-01-26 | 1982-07-15 | Kaco Gmbh + Co, 7100 Heilbronn | Gleitringdichtung |

| US4336944A (en) | 1979-08-27 | 1982-06-29 | Raybestos-Manhattan, Inc. | Mechanical-dynamic rotary seal |

| US4253713A (en) | 1979-10-22 | 1981-03-03 | Disposable Waste Systems, Inc. | High integrity fluid pressure rotary shaft seal |

| JPS5670169A (en) | 1979-11-13 | 1981-06-11 | Taiho Kogyo Co Ltd | Mechanical seal |

| US4355519A (en) | 1981-04-20 | 1982-10-26 | Helix Technology Corporation | Split ring seal for cryogenic refrigerator |

| US4533149A (en) | 1981-06-10 | 1985-08-06 | J. I. Case Company | Split seal ring with interlocking cut |

| US4434125A (en) | 1982-03-12 | 1984-02-28 | Smith International, Inc. | Method for securing a wear sleeve about a drill pipe |

| JPS5920501A (ja) | 1982-07-23 | 1984-02-02 | Mitsuhiro Kanao | ロ−タリ−機関のシ−ルシステム |

| US4410188A (en) | 1982-11-17 | 1983-10-18 | Copes John C | Slurry pump double mechanical split face seal |

| US4415165A (en) | 1982-12-02 | 1983-11-15 | The United States Of America As Represented By The Secretary Of The Navy | Integral elastomeric/graphite dynamic face seal |

| DE3327131A1 (de) | 1983-07-27 | 1985-02-07 | Erich 8151 Neukolbing Weichenrieder sen. | Wellendichtung fuer kunststoffverarbeitungsmaschinen |

| US4580788A (en) | 1984-08-23 | 1986-04-08 | Foster Wheeler Energy Corporation | Split ring sealing device for high pressure service |

| US4576384A (en) | 1985-01-03 | 1986-03-18 | A. W. Chesterton Company | Split mechanical face seal |

| JPH0128385Y2 (ja) * | 1985-12-11 | 1989-08-29 | ||

| US4858936A (en) | 1986-10-29 | 1989-08-22 | Gen Electric | Split gland seal assembly |

| US4746268A (en) * | 1987-07-29 | 1988-05-24 | Hitachi, Ltd. | End face mechanical shaft seal for use in hydraulic machines and seal ring assembly for use in the shaft seal |

| US5067733A (en) * | 1987-07-31 | 1991-11-26 | Tanken Seiko Kabushiki Kaisha | Mechanical seal including a split seal ring |

| US4840384A (en) | 1987-09-04 | 1989-06-20 | Vaughan Co., Inc. | Face-type shaft seal with shroud |

| AU2551188A (en) | 1987-10-02 | 1989-04-18 | Durametallic Corporation | Mechanical seal |

| US4906008A (en) * | 1988-06-23 | 1990-03-06 | Gits Bros. Mfg. Co. | Mechanical seal |

| GB2232728B (en) * | 1989-06-06 | 1992-12-09 | Crane John Uk Ltd | Mechanical face seals |

| DE3927589C2 (de) * | 1989-08-22 | 1994-09-29 | Kaco Gmbh Co | Dichtungseinheit |

| US5232451A (en) | 1989-11-22 | 1993-08-03 | Dexide, Inc. | Locking trocar sleeve |

| US5122122A (en) | 1989-11-22 | 1992-06-16 | Dexide, Incorporated | Locking trocar sleeve |

| US5330497A (en) | 1989-11-22 | 1994-07-19 | Dexide, Inc. | Locking trocar sleeve |

| US5188377A (en) | 1989-12-05 | 1993-02-23 | Nuraseal Company, Limited | Externally-mounted, stationary-design, self-aligning rotary face seal |

| US5020809A (en) | 1990-02-09 | 1991-06-04 | Eg&G Sealol, Inc. | High-speed easy-maintenance split seal |

| US5199720A (en) | 1990-05-25 | 1993-04-06 | John Crane, Inc. | Split mechanical face seal |

| US5114163A (en) | 1990-05-25 | 1992-05-19 | John Crane Inc. | Split mechanical face seal |

| US5490682A (en) | 1990-05-25 | 1996-02-13 | John Crane Inc. | Split mechanical face seal |

| US5192085A (en) | 1990-12-17 | 1993-03-09 | Mconie Robert | Rubber drive system mechanical seal |

| GB9121683D0 (en) | 1991-10-12 | 1991-11-27 | Aes Eng Ltd | Spring retainer |

| US5370401A (en) | 1992-06-30 | 1994-12-06 | Eg&G Sealol, Inc. | Antirotational and axial force component in a pusher seal assembly and tool for wear installation |

| US5294132A (en) | 1992-07-24 | 1994-03-15 | Five Star Seal Corporation | Semi-cartridge seal |

| JP3318389B2 (ja) | 1992-09-02 | 2002-08-26 | フロウサーヴ・マネジメント・カンパニー | メカニカルシール組立体 |

| AU676466B2 (en) | 1993-03-09 | 1997-03-13 | Robert Mconie | Flexible drive split mechanical seal |

| EP0619448A1 (en) * | 1993-04-05 | 1994-10-12 | John Crane, Inc. | Split mechanical face seal |

| US5571268A (en) | 1993-12-16 | 1996-11-05 | A.W. Chesterton Company | Universal split mechanical seal |

| US5716054A (en) * | 1995-01-18 | 1998-02-10 | Bw/Ip International, Inc. | Diametric plane split mechanical face seal |

| US5673923A (en) | 1995-04-18 | 1997-10-07 | Mitsubishi Jidosha Kogyo Kabushiki Kaisha | Split seal ring made of synthetic resin having crossed diverging ends |

| US5961122A (en) * | 1995-07-21 | 1999-10-05 | Flowserve Management Company | Split mechanical face seal and method of assembly thereof |

| WO1997004256A1 (en) | 1995-07-21 | 1997-02-06 | Bw/Ip International, Inc. | Split mechanical face seal and method of assembly thereof |

| US5615893A (en) | 1996-01-16 | 1997-04-01 | Power Packing Company, Inc. | Split face mechanical sealing rings and their use |

| US5662340A (en) * | 1996-04-08 | 1997-09-02 | Flex A Seal, Inc. | Fully split cartridge mechanical seal assembly |

| US5820129A (en) * | 1996-07-11 | 1998-10-13 | Power Packing Co., Inc. | Mechanical split double seals |

| US5803169A (en) | 1996-12-24 | 1998-09-08 | Auto Pax Products, L.L.C. | Rotary stuffing box and seal assembly |

| US5863047A (en) | 1997-01-24 | 1999-01-26 | Utex Industries, Inc. | Mechanical seal assembly |

| US5893564A (en) * | 1997-05-23 | 1999-04-13 | Meritor Heavy Vehicle Systems, Llc | Mechanical face seal assembly |

| US5967525A (en) | 1997-08-29 | 1999-10-19 | John Crane Sealol Inc. | Drive mechanism for a rotating mechanical split seal and method of assembly thereof |

| US5913521A (en) * | 1997-08-29 | 1999-06-22 | John Crane Sealol Inc. | Rotating seal ring component kit for a mechanical split seal |

| WO1999031414A1 (en) | 1997-12-17 | 1999-06-24 | A.W. Chesterton Company | Split mechanical face seal |

| US6267382B1 (en) * | 1998-02-23 | 2001-07-31 | Dresser-Rand Company | Fail safe L-shaped spring carrier for gas seals |

| EP1204830B1 (en) * | 1999-07-27 | 2010-06-30 | Northeast Equipment, Inc. doing business as Delta Mechanical Seals | Mechanical split seal |

-

2000

- 2000-07-21 EP EP00950597A patent/EP1204830B1/en not_active Expired - Lifetime

- 2000-07-21 WO PCT/US2000/020086 patent/WO2001007803A2/en active IP Right Grant

- 2000-07-21 AT AT00950597T patent/ATE472697T1/de not_active IP Right Cessation

- 2000-07-21 DE DE60044607T patent/DE60044607D1/de not_active Expired - Lifetime

- 2000-07-21 JP JP2001512203A patent/JP4686088B2/ja not_active Expired - Fee Related

- 2000-07-21 AU AU63682/00A patent/AU773850B2/en not_active Ceased

- 2000-07-21 KR KR1020027001061A patent/KR100631438B1/ko not_active IP Right Cessation

- 2000-07-21 CA CA002382996A patent/CA2382996C/en not_active Expired - Fee Related

- 2000-07-21 CA CA002638748A patent/CA2638748A1/en not_active Abandoned

- 2000-08-25 US US09/648,354 patent/US6561515B1/en not_active Expired - Fee Related

-

2003

- 2003-04-01 US US10/404,938 patent/US6814355B2/en not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1043184A (en) * | 1963-03-20 | 1966-09-21 | Us Metallic Packing Company Lt | Improvements in and relating to rotary seals |

| US5725220A (en) * | 1993-12-16 | 1998-03-10 | A.W. Chesterton Company | Securing and centering devices for a split mechanical seal |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2001007803A3 (en) | 2001-08-09 |

| KR100631438B1 (ko) | 2006-10-09 |

| EP1204830B1 (en) | 2010-06-30 |

| US20030189292A1 (en) | 2003-10-09 |

| CA2382996A1 (en) | 2001-02-01 |

| KR20020021672A (ko) | 2002-03-21 |

| WO2001007803A9 (en) | 2002-07-25 |

| CA2382996C (en) | 2008-12-02 |

| CA2638748A1 (en) | 2001-02-01 |

| WO2001007803B1 (en) | 2001-10-18 |

| EP1204830A2 (en) | 2002-05-15 |

| AU6368200A (en) | 2001-02-13 |

| JP2003531347A (ja) | 2003-10-21 |

| ATE472697T1 (de) | 2010-07-15 |

| DE60044607D1 (de) | 2010-08-12 |

| US6814355B2 (en) | 2004-11-09 |

| AU773850B2 (en) | 2004-06-10 |

| US6561515B1 (en) | 2003-05-13 |

| WO2001007803A2 (en) | 2001-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4686088B2 (ja) | スプリットメカニカルシール | |

| US8448950B2 (en) | Split mechanical seal | |

| KR940003213B1 (ko) | 기계적으로 분할된 면을 가지는 분할 시일 | |

| JPH07198043A (ja) | 万能割りメカニカルシール | |

| JPH04231775A (ja) | 分割メカニカル端面シール | |

| JPH07198044A (ja) | 割りメカニカルシールのための固定及び心合装置 | |

| US5913521A (en) | Rotating seal ring component kit for a mechanical split seal | |

| US20070056154A1 (en) | Mechanical split seal | |

| US20050087931A1 (en) | Mechanical seal | |

| US6550779B2 (en) | Mechanical split seal | |

| US5538257A (en) | Spring device and method for holding a component on a shaft and pusher seal assembly using same | |

| JP5863810B2 (ja) | メカニカルシール | |

| US5967525A (en) | Drive mechanism for a rotating mechanical split seal and method of assembly thereof | |

| JP6681642B2 (ja) | 分割型メカニカルシール | |

| JP4711573B2 (ja) | メカニカルシール装置 | |

| JP6991943B2 (ja) | 分割型メカニカルシール | |

| US10935141B2 (en) | Apparatus and method for unitizing split ring halves with holder halves of a clamshell split ring mechanical seal face assembly | |

| JP6847804B2 (ja) | 軸封装置及び軸封装置の組み立て方法 | |

| JP2023528275A (ja) | メカニカルシールのための一点操作薄型ロックリング | |

| JP4447339B2 (ja) | 分割型メカニカルシール | |

| JPH0771614A (ja) | 軸封装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070723 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070723 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100707 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100713 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101013 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110118 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110214 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140218 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |