JP4638336B2 - 有機廃棄物の水中分解処理機 - Google Patents

有機廃棄物の水中分解処理機 Download PDFInfo

- Publication number

- JP4638336B2 JP4638336B2 JP2005355383A JP2005355383A JP4638336B2 JP 4638336 B2 JP4638336 B2 JP 4638336B2 JP 2005355383 A JP2005355383 A JP 2005355383A JP 2005355383 A JP2005355383 A JP 2005355383A JP 4638336 B2 JP4638336 B2 JP 4638336B2

- Authority

- JP

- Japan

- Prior art keywords

- tank

- water

- pump

- crushing

- suction port

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000010815 organic waste Substances 0.000 title claims description 62

- 238000004065 wastewater treatment Methods 0.000 title description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 181

- 238000011282 treatment Methods 0.000 claims description 93

- 238000012545 processing Methods 0.000 claims description 92

- 238000000354 decomposition reaction Methods 0.000 claims description 56

- 239000005416 organic matter Substances 0.000 claims description 43

- 238000003756 stirring Methods 0.000 claims description 35

- 238000000855 fermentation Methods 0.000 claims description 32

- 230000004151 fermentation Effects 0.000 claims description 32

- 239000003795 chemical substances by application Substances 0.000 claims description 25

- 239000002351 wastewater Substances 0.000 claims description 21

- 102000004190 Enzymes Human genes 0.000 claims description 17

- 108090000790 Enzymes Proteins 0.000 claims description 17

- 238000003860 storage Methods 0.000 claims description 17

- 241000894006 Bacteria Species 0.000 claims description 14

- 238000001914 filtration Methods 0.000 claims description 13

- 238000004062 sedimentation Methods 0.000 claims description 13

- 235000013305 food Nutrition 0.000 claims description 12

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 11

- 239000001301 oxygen Substances 0.000 claims description 11

- 229910052760 oxygen Inorganic materials 0.000 claims description 11

- 239000013505 freshwater Substances 0.000 claims description 10

- 238000004075 wastewater filtration Methods 0.000 claims description 10

- 238000002347 injection Methods 0.000 claims description 8

- 239000007924 injection Substances 0.000 claims description 8

- 238000005406 washing Methods 0.000 claims description 8

- 238000005273 aeration Methods 0.000 claims description 7

- 238000007689 inspection Methods 0.000 claims description 6

- 238000007599 discharging Methods 0.000 claims description 5

- 238000009408 flooring Methods 0.000 claims description 5

- 230000000630 rising effect Effects 0.000 claims description 4

- 239000002699 waste material Substances 0.000 claims description 4

- 238000009413 insulation Methods 0.000 claims description 3

- 238000013019 agitation Methods 0.000 description 20

- 239000010865 sewage Substances 0.000 description 19

- 230000006870 function Effects 0.000 description 18

- 239000000463 material Substances 0.000 description 17

- 229940088598 enzyme Drugs 0.000 description 16

- 238000000034 method Methods 0.000 description 16

- 238000012546 transfer Methods 0.000 description 15

- 238000009434 installation Methods 0.000 description 14

- 238000000746 purification Methods 0.000 description 14

- 239000010813 municipal solid waste Substances 0.000 description 12

- 241000233866 Fungi Species 0.000 description 11

- 239000000126 substance Substances 0.000 description 11

- 239000007788 liquid Substances 0.000 description 10

- 230000008569 process Effects 0.000 description 10

- 230000000593 degrading effect Effects 0.000 description 9

- 239000003337 fertilizer Substances 0.000 description 9

- 238000010438 heat treatment Methods 0.000 description 8

- 230000007246 mechanism Effects 0.000 description 8

- 210000000988 bone and bone Anatomy 0.000 description 7

- 238000004140 cleaning Methods 0.000 description 7

- 230000000694 effects Effects 0.000 description 7

- 238000004519 manufacturing process Methods 0.000 description 7

- 230000015556 catabolic process Effects 0.000 description 6

- 238000006731 degradation reaction Methods 0.000 description 6

- 210000003278 egg shell Anatomy 0.000 description 6

- 239000007789 gas Substances 0.000 description 6

- 239000011347 resin Substances 0.000 description 6

- 229920005989 resin Polymers 0.000 description 6

- 241000251468 Actinopterygii Species 0.000 description 5

- 240000007124 Brassica oleracea Species 0.000 description 5

- 235000003899 Brassica oleracea var acephala Nutrition 0.000 description 5

- 235000011301 Brassica oleracea var capitata Nutrition 0.000 description 5

- 235000001169 Brassica oleracea var oleracea Nutrition 0.000 description 5

- 230000002354 daily effect Effects 0.000 description 5

- 230000007613 environmental effect Effects 0.000 description 5

- 238000007667 floating Methods 0.000 description 5

- 238000003754 machining Methods 0.000 description 5

- 235000015097 nutrients Nutrition 0.000 description 5

- 238000005086 pumping Methods 0.000 description 5

- 239000004519 grease Substances 0.000 description 4

- 238000012423 maintenance Methods 0.000 description 4

- 238000010907 mechanical stirring Methods 0.000 description 4

- 230000009965 odorless effect Effects 0.000 description 4

- 239000008399 tap water Substances 0.000 description 4

- 235000020679 tap water Nutrition 0.000 description 4

- 238000006065 biodegradation reaction Methods 0.000 description 3

- 230000033228 biological regulation Effects 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 238000004332 deodorization Methods 0.000 description 3

- 230000003301 hydrolyzing effect Effects 0.000 description 3

- 235000021190 leftovers Nutrition 0.000 description 3

- 238000011068 loading method Methods 0.000 description 3

- 238000007726 management method Methods 0.000 description 3

- 239000003895 organic fertilizer Substances 0.000 description 3

- 102000004169 proteins and genes Human genes 0.000 description 3

- 108090000623 proteins and genes Proteins 0.000 description 3

- 230000008439 repair process Effects 0.000 description 3

- 239000000758 substrate Substances 0.000 description 3

- 230000009182 swimming Effects 0.000 description 3

- 230000005068 transpiration Effects 0.000 description 3

- 235000020681 well water Nutrition 0.000 description 3

- 239000002349 well water Substances 0.000 description 3

- 241000512259 Ascophyllum nodosum Species 0.000 description 2

- 240000007594 Oryza sativa Species 0.000 description 2

- 235000007164 Oryza sativa Nutrition 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 230000005856 abnormality Effects 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 229920002678 cellulose Polymers 0.000 description 2

- 239000001913 cellulose Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 239000002781 deodorant agent Substances 0.000 description 2

- 230000001877 deodorizing effect Effects 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 230000008034 disappearance Effects 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 238000003912 environmental pollution Methods 0.000 description 2

- 230000003203 everyday effect Effects 0.000 description 2

- 238000004880 explosion Methods 0.000 description 2

- ZZUFCTLCJUWOSV-UHFFFAOYSA-N furosemide Chemical compound C1=C(Cl)C(S(=O)(=O)N)=CC(C(O)=O)=C1NCC1=CC=CO1 ZZUFCTLCJUWOSV-UHFFFAOYSA-N 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 230000007062 hydrolysis Effects 0.000 description 2

- 238000006460 hydrolysis reaction Methods 0.000 description 2

- 239000008235 industrial water Substances 0.000 description 2

- 239000010805 inorganic waste Substances 0.000 description 2

- 235000012054 meals Nutrition 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 210000003254 palate Anatomy 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 239000008213 purified water Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 235000009566 rice Nutrition 0.000 description 2

- 239000013049 sediment Substances 0.000 description 2

- 239000000779 smoke Substances 0.000 description 2

- 239000002689 soil Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 208000033999 Device damage Diseases 0.000 description 1

- 102000002322 Egg Proteins Human genes 0.000 description 1

- 108010000912 Egg Proteins Proteins 0.000 description 1

- 241001465754 Metazoa Species 0.000 description 1

- 102000035195 Peptidases Human genes 0.000 description 1

- 108091005804 Peptidases Proteins 0.000 description 1

- 244000088415 Raphanus sativus Species 0.000 description 1

- 235000006140 Raphanus sativus var sativus Nutrition 0.000 description 1

- 241000020719 Satsuma Species 0.000 description 1

- 244000061456 Solanum tuberosum Species 0.000 description 1

- 235000002595 Solanum tuberosum Nutrition 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 230000008033 biological extinction Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 235000014633 carbohydrates Nutrition 0.000 description 1

- 150000001720 carbohydrates Chemical class 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 235000013339 cereals Nutrition 0.000 description 1

- 238000004587 chromatography analysis Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 238000009264 composting Methods 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000010411 cooking Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000005485 electric heating Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000004134 energy conservation Methods 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 230000004720 fertilization Effects 0.000 description 1

- 230000020764 fibrinolysis Effects 0.000 description 1

- 235000013312 flour Nutrition 0.000 description 1

- 239000010794 food waste Substances 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 230000008717 functional decline Effects 0.000 description 1

- 230000002538 fungal effect Effects 0.000 description 1

- 239000003673 groundwater Substances 0.000 description 1

- 230000012010 growth Effects 0.000 description 1

- 235000015220 hamburgers Nutrition 0.000 description 1

- 238000003306 harvesting Methods 0.000 description 1

- 230000036541 health Effects 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 239000008236 heating water Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 230000002366 lipolytic effect Effects 0.000 description 1

- 230000033001 locomotion Effects 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 238000006864 oxidative decomposition reaction Methods 0.000 description 1

- 235000012015 potatoes Nutrition 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 229940024999 proteolytic enzymes for treatment of wounds and ulcers Drugs 0.000 description 1

- 230000005180 public health Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 235000019142 school meals Nutrition 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 235000015170 shellfish Nutrition 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 235000014347 soups Nutrition 0.000 description 1

- 230000002269 spontaneous effect Effects 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 230000002195 synergetic effect Effects 0.000 description 1

- 210000003437 trachea Anatomy 0.000 description 1

- 235000013311 vegetables Nutrition 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

Images

Landscapes

- Structures Of Non-Positive Displacement Pumps (AREA)

- Processing Of Solid Wastes (AREA)

- Crushing And Pulverization Processes (AREA)

Description

2、処理槽に原形有機物を投入しても破砕循環水中ポンプで槽内循環攪拌可能。

3、基材は一切不要で槽内処理水のみ、基材の交換廃棄等は必要ない。

4、破砕循環水中ポンプは空気抜き孔不要でエアー咬み込みによる停止はない。

5、破砕循環水中ポンプが処理槽内で槽内処理水を吸引及び吐出することで対流攪拌。

6、処理槽排水は、処理排水濾過網で、米粒一つ、槽外排出は無い。

7、処理排水濾過網の処理槽内側は槽内処理水の強制対流で常に摩擦清浄維持。

8、処理排水濾過網の処理槽外側は、濾過網洗浄噴射管で定期的に自動洗浄。

9、投入有機物の100%が有機液肥に変換され、100%リサイクル。

10、有機液肥が不要な場合は、浄化装置で浄化放出。

11、処理槽は樹脂製、鋼製自由な断熱構造で外気遮断され、極寒極暑地でも使用可能。

12、処理機本体は機械加工構造は一品もなく機器部品装着構造の超シンプル。

13、処理機能力は水流攪拌トルク一定の為、小型から大型迄格安で製造可能。

14、攪拌は、槽内処理水の水流攪拌と水中散気のみで、動力電気代は微小。

15、破砕循環水中ポンプの放熱で槽内処理水が受熱、ヒーター不要の経済性。

16、応用使用例ではグリストラップ、下水貯留槽等での永年課題が解消。

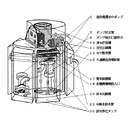

2 処理槽

3 槽内処理水

4 槽内投入有機物

5 破砕循環水中ポンプ

6 槽外破砕循環ポンプ

7 ポンプ吐き出し管

8 ポンプ吸引口破砕刃

9 新鮮有酸素水

10 清水貯留槽

11 空気圧縮機

12 水中散気管

13 槽壁

14 処理排水濾過網

15 濾過網洗浄噴射管

16 洗浄噴射ポンプ

17 電気制御盤

18 有機廃棄物投入口

19 点検口

20 排水沈殿槽

21 排水槽メクラ蓋

22 分解水排水管

23 分解処理剤タンク

24 バイオポンプ

25 分解処理剤添加管

26 有機物分解菌着床板

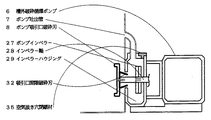

27 ポンプインペラー

28 インペラー軸

29 インペラーハウジング

30 ポンプ吸引口

31 破砕翼

32 吸引口間隙破砕刃

33 ポンプグラインダー刃

34 グラインダー水中ポンプ

35 空気抜き穴閉鎖材

36 排水浄化タンク

37 既存浄化槽第1槽

38 既存浄化槽最終槽

39 井戸

40 井戸汲み揚げポンプ

41 破砕循環水中ポンプ移送又は破砕移送ディスポーザー

Claims (3)

- 内部に槽内処理水(3)が充填されるとともに、槽内投入有機物(4)が投入される処理槽(2)を有する円筒形又は多角筒形の処理機本体(1)を備え、

前記処理槽(2)の内部に設置され、水面から一定深度でポンプ吸引口(30)が水面に向けて設置されるとともに、ポンプ吐出管(7)が前記処理槽(2)の底部に向けて設置された単数又は複数の破砕循環水中ポンプ(5)、又は前記処理槽(2)の外部に設置された単数又は複数の槽外破砕循環ポンプ(6)を有し、

ポンプ吐出管(7)がポンプ吸引口(30)よりも上側で水平に対して20度以上上向きに傾斜して設置され、或いはポンプ吸引口(30)が水面に向けて設置され、空気抜き孔が空気抜き閉鎖材(35)で閉鎖された他の破砕循環水中ポンプ(5)が併用設置され、

前記ポンプ吐出管(7)からの吐出によって前記槽内処理水(3)が流動攪拌され、前記槽内投入有機物(4)が前記破砕循環水中ポンプ(5)又は前記槽外破砕循環ポンプ(6)のポンプ吸引口破砕刃(8)で破砕されるように構成されており、

前記処理槽本体(1)の形状に応じて、前記ポンプ吐出管(7)の先端の向きを変化させることにより、前記槽内処理水(3)の流動攪拌をコントロールすることができ、

一定時間毎に一定量の新鮮有酸素清水(9)が、清水貯留槽(10)から前記処理槽(2)内に落下して充填注入、又は外部から前記処理槽(2)内に直接充填注入され、

前記槽内処理水(3)に散気し、気泡上昇による前記槽内処理水(3)の攪拌を行うことで、前記槽内処理水(3)を連続的に攪拌するとともに、前記槽内処理水(3)に酸素供給するための空気圧縮機(11)及び水中散気管(12)が設けられ、

前記処理機本体(1)には、有機廃棄物投入口(18)が上部に設けられるとともに、点検口(19)が下部に設けられ、

前記槽壁(13)において前記槽内処理水(3)の水位付近には開口が形成され、前記開口には、前記開口から排水される前記槽内処理水(3)中の微細な無機系未分解物を除去するために、孔口径が1〜2mmの処理排水濾過網(14)が装着され、前記処理排水濾過網(14)の外側には、排水沈殿槽(20)が前記処理本体(1)に装着され、

前記処理排水濾過網(14)の槽内側面の付着物は、洗浄噴射ポンプ(16)に接続された濾過網洗浄噴射管(15)からの水流によって洗浄除去され、

前記排水沈殿槽(20)の底部に比重差で沈殿貯留された無機系微細未分解物を一定時期毎に撤去清掃するために、前記排水沈殿槽(20)の下部には、脱着可能な排水槽メクラ蓋(21)が装着され、

前記排水沈殿槽(20)内の分離水を放水するための分解水排水管(22)が、前記排水沈殿槽(20)の上部の側壁を貫通して装着され、

食品発酵菌及び有機物分解酵素群が単独又は複合で配合された分解処理剤を、分解処理タンク(23)からバイオポンプ(24)又は落下点滴により、前記処理槽(2)内に定期的に一定量を添加するための分解処理剤添加管(25)が、前記槽壁(13)を貫通して設けられ、

前記処理槽(2)の内壁の一部又は全周には有機物分解菌着床板(26)が装着され、

前記破砕循環水中ポンプ(5)又は前記槽外破砕循環ポンプ(6)、前記洗浄噴射ポンプ(16)、前記バイオポンプ(24)の稼動、及び有酸素水の導入タイミングは、電気制御盤(17)によって電気制御され、

前記破砕循環水中ポンプ(5)又は前記槽外破砕循環ポンプ(6)のポンプインペラー(27)に装着されたインペラー軸(28)は、インペラーハウジング(29)に形成された前記ポンプ吸引口(30)の外に延長され、その先端に破砕翼(31)が装着されるとともに、

前記インペラー軸(28)には、前記ポンプ吸引口(30)の開口部と前記インペラー軸(28)との間隙で前記槽内投入有機物(4)を破砕して除去するための間隙破砕刃(32)が装着されていることを特徴とする有機廃棄物の水中分解処理機。 - 前記処理槽(2)の槽壁(13)が樹脂製の断熱構造であることを特徴とする請求項1に記載の有機廃棄物の水中分解処理機。

- 前記処理槽(2)内には、前記水中散気管(12)からミクロン気泡を供給することを特徴とする請求項1又は請求項2に記載の有機廃棄物の水中分解処理機。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005355383A JP4638336B2 (ja) | 2005-11-10 | 2005-11-10 | 有機廃棄物の水中分解処理機 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005355383A JP4638336B2 (ja) | 2005-11-10 | 2005-11-10 | 有機廃棄物の水中分解処理機 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007130619A JP2007130619A (ja) | 2007-05-31 |

| JP2007130619A5 JP2007130619A5 (ja) | 2007-10-11 |

| JP4638336B2 true JP4638336B2 (ja) | 2011-02-23 |

Family

ID=38152702

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005355383A Expired - Fee Related JP4638336B2 (ja) | 2005-11-10 | 2005-11-10 | 有機廃棄物の水中分解処理機 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4638336B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114377815B (zh) * | 2021-12-30 | 2023-01-13 | 福建天马科技集团股份有限公司 | 一种制备对虾苗料用的原料破碎机 |

| CN114891625B (zh) * | 2022-07-12 | 2022-09-30 | 潍坊市园林环卫服务中心 | 一种园林绿化废弃物的发酵处理装置 |

Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5535138A (en) * | 1978-09-01 | 1980-03-12 | Sekisuishiya:Kk | Reservoir-housed pump equipped with agitator and mixer |

| JPH10184584A (ja) * | 1996-12-25 | 1998-07-14 | Shin Meiwa Ind Co Ltd | 水中ポンプ |

| JPH11216500A (ja) * | 1998-02-04 | 1999-08-10 | Kubota Corp | 有機性汚泥の可溶化処理方法 |

| JP2001038335A (ja) * | 1999-08-02 | 2001-02-13 | Shinkyu Zen | 生ゴミ等の有機物の処理装置と処理方法 |

| JP2002079290A (ja) * | 2000-07-07 | 2002-03-19 | Sumitomo Heavy Ind Ltd | 水中曝気装置 |

| JP2002273401A (ja) * | 2001-03-23 | 2002-09-24 | Toto Ltd | 破砕有機性廃棄物移送システムならびにその運転方法 |

| JP2002331276A (ja) * | 2001-05-08 | 2002-11-19 | Shinyo Sangyo Kk | 排水利用の湿式有機廃棄物発酵分解処理機 |

| JP2002336830A (ja) * | 2001-05-18 | 2002-11-26 | Shinyo Sangyo Kk | 有機廃棄物の水中分解処理機 |

| JP2003071482A (ja) * | 2001-09-02 | 2003-03-11 | Shinyo Sangyo Kk | グリストラップ槽のポンプによる攪拌浄化装置 |

| JP2003090294A (ja) * | 2001-09-17 | 2003-03-28 | Toyo Denki Industrial Co Ltd | 水中ポンプ |

| JP2003145098A (ja) * | 2001-11-12 | 2003-05-20 | Shinyo Sangyo Kk | 廃水又は海水利用の湿式有機廃棄物発酵分解処理機 |

| JP2003251310A (ja) * | 2002-03-05 | 2003-09-09 | Ohama Kiko Kk | 生ゴミ処理装置 |

| JP2003342094A (ja) * | 2002-05-27 | 2003-12-03 | Shinyo Sangyo Kk | ペール缶、木樽、バケツ等、廃棄物利用も可能な有機廃棄物水中分解消滅有機液体肥料化装置。 |

-

2005

- 2005-11-10 JP JP2005355383A patent/JP4638336B2/ja not_active Expired - Fee Related

Patent Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5535138A (en) * | 1978-09-01 | 1980-03-12 | Sekisuishiya:Kk | Reservoir-housed pump equipped with agitator and mixer |

| JPH10184584A (ja) * | 1996-12-25 | 1998-07-14 | Shin Meiwa Ind Co Ltd | 水中ポンプ |

| JPH11216500A (ja) * | 1998-02-04 | 1999-08-10 | Kubota Corp | 有機性汚泥の可溶化処理方法 |

| JP2001038335A (ja) * | 1999-08-02 | 2001-02-13 | Shinkyu Zen | 生ゴミ等の有機物の処理装置と処理方法 |

| JP2002079290A (ja) * | 2000-07-07 | 2002-03-19 | Sumitomo Heavy Ind Ltd | 水中曝気装置 |

| JP2002273401A (ja) * | 2001-03-23 | 2002-09-24 | Toto Ltd | 破砕有機性廃棄物移送システムならびにその運転方法 |

| JP2002331276A (ja) * | 2001-05-08 | 2002-11-19 | Shinyo Sangyo Kk | 排水利用の湿式有機廃棄物発酵分解処理機 |

| JP2002336830A (ja) * | 2001-05-18 | 2002-11-26 | Shinyo Sangyo Kk | 有機廃棄物の水中分解処理機 |

| JP2003071482A (ja) * | 2001-09-02 | 2003-03-11 | Shinyo Sangyo Kk | グリストラップ槽のポンプによる攪拌浄化装置 |

| JP2003090294A (ja) * | 2001-09-17 | 2003-03-28 | Toyo Denki Industrial Co Ltd | 水中ポンプ |

| JP2003145098A (ja) * | 2001-11-12 | 2003-05-20 | Shinyo Sangyo Kk | 廃水又は海水利用の湿式有機廃棄物発酵分解処理機 |

| JP2003251310A (ja) * | 2002-03-05 | 2003-09-09 | Ohama Kiko Kk | 生ゴミ処理装置 |

| JP2003342094A (ja) * | 2002-05-27 | 2003-12-03 | Shinyo Sangyo Kk | ペール缶、木樽、バケツ等、廃棄物利用も可能な有機廃棄物水中分解消滅有機液体肥料化装置。 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007130619A (ja) | 2007-05-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4638337B2 (ja) | 有機物処理機 | |

| KR101375912B1 (ko) | 침전물 배출수단이 구비된 음식물쓰레기 처리장치 | |

| JP2007130620A5 (ja) | ||

| JP2008200665A (ja) | バイオ水中分解有機物処理装置 | |

| JP2008246373A (ja) | 厨芥処理システム | |

| JP2014018792A (ja) | 流し台組み込み生ごみ処理機。 | |

| JP4638336B2 (ja) | 有機廃棄物の水中分解処理機 | |

| JP2007130619A5 (ja) | ||

| KR101258852B1 (ko) | 음식물쓰레기 처리장치 | |

| JP4312580B2 (ja) | 有機廃棄物の処理装置 | |

| JP2002331276A5 (ja) | ||

| JP2009050836A (ja) | 有機物水中分解液化機能をもった船舶搭載ガーベッジタンク。 | |

| JP2002331276A (ja) | 排水利用の湿式有機廃棄物発酵分解処理機 | |

| JP3780349B2 (ja) | 微生物による生ごみ処理機 | |

| JP2005125295A5 (ja) | ||

| JP4611466B2 (ja) | 発酵分解処理及び水中分解処理両用の有機廃棄物分解処理装置 | |

| CN208218579U (zh) | 一种外置式固液分离净化除臭提升装置 | |

| JP2006167703A5 (ja) | ||

| JP2006167703A (ja) | ポンプの吐き出し加圧水流攪拌による、有機廃棄物の水中分解消滅処理機。 | |

| JP2003205280A (ja) | 流し台シンク装着の低bodディスポーザと破砕生ごみ分解処理機。 | |

| JP2003145098A (ja) | 廃水又は海水利用の湿式有機廃棄物発酵分解処理機 | |

| JP2004025155A (ja) | 流し台等装着の生ごみ分解消滅機。 | |

| JP2006181563A5 (ja) | ||

| JP2005103528A (ja) | 有機廃棄物全処理法対応の処理装置 | |

| JP2001293460A (ja) | 分解水処理槽を持ったディスポーザー付き有機廃棄物分解消滅装置、及び分解処理剤と分解媒体材。 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070828 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070828 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100727 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100922 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101026 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101125 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4638336 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |