本発明は、電子線やイオンビームなどの荷電粒子線露光に用いられるステンシルマスク、その製造方法、およびパターン転写方法に関する。

近年、半導体素子の微細化が急速に進んでいる。そのような微細パターンを有する素子の製造技術として、様々な露光技術が開発されている。例えば、電子線部分一括露光や電子線ステッパー露光のような電子線を用いる露光法、イオンを用いる露光法、真空紫外域の光を用いる露光法、極紫外域の光を用いる露光法等がある。

これらのうち、電子線を用いる露光法の一つとして、電子線ステッパを用いて縮小露光する方法が提案されている(例えば、非特許文献1参照)。この方法では、20〜100kV程度の加速電圧で加速した高速電子を、電子線マスク及び電子レンズを用いて、通常1/4に縮小露光し、半導体回路等の所望のパターンを形成する。ここで用いられる電子線マスクとしては、メンブレンマスク及びステンシルマスクがそれぞれ提案されている。

メンブレンマスクは、電子線を透過しやすい軽元素からなる薄膜(メンブレン薄膜)と、この上に形成された、電子線を散乱しやすい重金属からなる散乱層パターンから構成される。例えば、メンブレン薄膜材料としては窒化シリコン膜、散乱層材料としてはタングステン薄膜が用いられる。

メンブレンマスクでは、電子線露光部にメンブレン薄膜が介在するために、メンブレン薄膜材料として軽元素を用い、かつその膜厚を薄くしても、無散乱電子の割合は小さい。さらに、弾性散乱により角度を変えた電子は、その殆どが制限アパーチャでカットされるため、ビーム電流の損失も大きい。また、制限アパーチャを透過し、露光に寄与する電子も、一部がプラズモン励起等の非弾性散乱によりエネルギーを失ってしまう。その結果、露光電子のエネルギー分散が大きくなり、すなわち色収差により解像度が低下する。この色収差を低減するためには、収束角を小さくすることが有効であるが、反面、クーロン効果が大きくなり、やはりビーム電流が制限される。

一方、ステンシルマスクは、メンブレン薄膜を持たず、露光部には貫通孔が設けられている。散乱層としては、通常、単結晶シリコンが用いられ、その厚みは通常2μm程度である。

このようなステンシルマスクでは、マスク自体に電子線が通過できる貫通孔が設けられ、露光電子が開口部を自由に通過できるため、電子線のエネルギー損失がない。したがって、メンブレンマスクと比較して、色収差による解像度の低下がない。

しかし、電子線が通過する部分は完全に貫通しているため、開口パターンが閉じていると、その内側のマスク部材が欠落してしまう。これを避けるために、パターンを2つ以上の相補マスクに分割することが必要となる。例えば、ドーナツ状のパターンの場合、2つの半円に分割してそれぞれの相補マスクに分割し、それぞれの相補マスクに配置し、2度露光することによりウェハ上にパターンを完成させることが出来る。

また、大きなマスク部材を小さな支持部で支えているようなパターンについても機械的強度に問題のあるため、パターン分割する必要がある。このように、ステンシルマスクにおいては、マスク分割によって露光回数が倍増するため、スループットが犠牲になる。

最近、ステンシルマスクを適用し、低エネルギー電子線を用いて等倍露光を行うLEEPL(Low energy electron−beam proximity

projection lithography)法が、特許文献1において開示されている。この方法では、従来の電子線を用いる露光法に比べて、電子線の加速電圧が2kVと小さく、すなわち低エネルギーの電子線を用いるという特徴を有する。このような方法では、レンズ系やビーム電流が小さいため、近接効果の影響を受けず、さらにクーロン効果も小さいため、解像度の低下が少ない。また、このような低エネルギー電子線を用いる露光機では、装置コストが安く、かつ、高スループットの半導体露光装置が実現できるという特徴を有する。

LEEPLでは、パターン成形のために透過孔が形成されたステンシルマスクが用いられる。このステンシルマスクと転写されるウェハーの間は40μm程度の微小なギャップに保たれ、クーロン効果の影響が生じない近接転写により、電子線が露光される。ステンシルマスクは、ウェハーに近接する必要があるため、LEEPLでは電子線はマスク基体側から露光される。LEEPLに用いられるステンシルマスクにおいては、マスクパターンの加工精度が特に重要である。特に、マスクの膜厚とマスクパターンの線幅(電子ビームの透過孔の径)との比であるアスペクト比が問題となる。マスクパターンは、ドライエッチングにより加工されるが、アスペクト比は、通常、10程度である。従って、例えば、線幅100nmのパターンを形成するには、マスクの膜厚は、1μm程度が限界となる。

そこで、上述の特許文献1では、単結晶シリコンからなるステンシルマスクにおいて、厚さ0.2μm〜1.0μmとすることが開示されている。しかし、この特許公報には、このような単結晶シリコンからなるステンシルマスクの製造方法については、何ら記載されていない。

通常、ステンシルマスクを構成する薄膜の材質として単結晶シリコンを用いる場合、薄膜を支えてマスクの平面性を維持するために、基板が必要である。この基板としては、加工性や入手の容易性の点から、単結晶シリコンが用いられている。そして、マスクブランクスとしては、エッチングにより薄膜の微細加工を行うために好適な、2枚の単結晶シリコン基板によりシリコン酸化膜を挟んだ構造のSOI(Silicon On Insulator)基板が用いられる。この時、SOI基板の中間層である酸化シリコン膜は、マスクパターンを加工する際のエッチングストッパーとして機能する。

しかし、このような方法では、単結晶シリコン基板を上述の0.2μm〜1.0μmの薄膜まで研磨することは極めて困難である。また、このような膜厚では、ステンシルマスクの製造工程において、酸化シリコン膜の応力により、薄膜化された単結晶シリコン基板に亀裂が入るという問題がある。

このため、酸化シリコン膜上に形成された単結晶シリコン薄膜に対し、応力調整の工程が必要となるが、そうした場合、イオンドーピング等の製造工程が増えるため、タクトタイムが長くなるという問題が生ずる。

さらに、上述のようにマスク材料としてシリコンを用いる場合においては、材料の硬度およびヤング率が小さいために、パターンの微細化や形状に限界が生ずる。

また特に、加速電圧が数キロボルト程度の低エネルギーの電子線で露光する場合には、ステンシルマスクに入射した電子は透過せずに、散乱または吸収される。したがって、マスク材料には高い電子線照射耐性、特に高い熱伝導率が必要となる。しかしながら、従来

マスク材料として用いられるシリコンでは、熱伝導率が小さいために、パターンの微細化や形状に限界が生ずる。

次に、上記に示したような従来のステンシルマスクの一般的な製造方法について、図6(a)〜(d)を参照して説明する。

まず、図6(a)に示すようなSOI基板10の下地シリコン層すなわちシリコン支持基板61’を、フォトリソグラフィーにより加工し、基体1を形成する。(図6(b))このとき、エッチングには、水酸化カリウムなどのアルカリ水溶液によるウエットエッチング、もしくはフッ素あるいは塩素などのハロゲン系原料ガスを主成分としたエッチングガスによるドライエッチングが用いられる。

次に、図6(c)に示すようにSOI基板10の中間酸化膜62を剥離した後、表面のシリコン薄膜すなわちSOI層63’上に電子線レジストを塗布し、電子線リソグラフィーによりパターンニングしマスク母体63を形成し、ステンシルマスクが完成する(図6(d))。

このような従来の製造方法によると、ステンシルマスクのパターン位置精度の向上のために、裏面のシリコン支持基板を先にエッチングし、薄膜の層を形成した後、マスク加工を行っているが、薄膜の層の状態でマスクパターンを形成するため、薄膜の層の状態でのプロセスが長く、また薄膜の層上へのレジストの塗布時の損傷の発生や電子線レジストの応力調整が不可欠となり、収率の低下が避けられない。

以下に公知文献を記す。

S. D. Berger et.al., Applied Physics Letters,57, 153 (1990)

特許第2951947号公報

本発明は、このような事情の下になされ、薄膜化及び応力調整が容易であるとともに、機械的強度が高くかつ電子線照射耐性に優れた電子線露光用のステンシルマスクを得るために好適で、かつ製造プロセスが簡便かつパターン位置精度の高いステンシルマスク、その製造方法、およびそのパターン転写方法を提供することを目的とする。

本発明の請求項1に係る発明は、基体と、前記基体に支持され、透過孔パターンを有するマスク母体と、を備え、前記マスク母体は、硫黄を含むダイヤモンド膜、または、硫黄を含むダイヤモンドライクカーボン膜であり、且つ、該マスク母体の基体側に、導電性のある導電体、半導体のいずれかよりなるマスク母体下地層が形成され、且つ、該マスク母体下地層が基体部分にのみに形成されていることを特徴とするステンシルマスクである。

ダイヤモンド膜は、炭素原子のsp3混成軌道を主とした化学結合から成り立つ、単結晶または多結晶あるいはナノ結晶膜である。一方、ダイヤモンドライクカーボン膜は、同様に炭素原子のsp3混成軌道を主としているが、構造は非晶質である。しかしながら、ダイヤモンド膜に匹敵する諸物性を示すことを特徴とする膜である。したがって、これらダイヤモンド膜およびダイヤモンドライクカーボン膜は、比類のない高い硬度、ヤング率、熱伝導性をもつため、薄膜の層の状態での機械的及び熱特性に優れ、その結果、ステンシルマスクにおいて、開口部や微細パターン設計の際の制限が大きく緩和できる。

さらに、基体とマスク母体の界面に金属またはその化合物のマスク母体下地層が介在するため、緩衝層として機能し、基体とマスク母体間の応力の調整ならびに密着性の向上を図ることができる。

このようにマスク母体下地層を導電性のある導電体、半導体のいずれかよりなる構成とした場合、基体とマスク母体との導通を容易に得ることができるため、電子線露光時のチャージアップを防止することができる。また特には、このようなマスク母体下地層でマスク母体の下地全面が覆われている場合、マスク母体材料が導電性を持たない場合でも、マスク母体下地層が導電層として機能するため、電子線露光時のチャージアップが防止できる。

前記基体と前記マスク母体の間もしくは前記マスク母体底面の全部あるいは一部に、マスク母体下地層を具備すること、該下地層へ、このような不純物ドープにより、不純物伝導性あるいは欠陥によるホッピング伝導性を示すようになるため、マスク母体下地層には、導電体、半導体、抵抗体のいずれかよりなることを付与することができる。

本発明の請求項2に係る発明は、更に、前記基体と前記マスク母体下地層との間に、ハロゲン系プラズマ耐性を示すエッチングストッパー層を有することを特徴とする請求項1に記載のステンシルマスクである。

本発明では、前記基体と前記マスク母体下地層との間に、ハロゲン系プラズマ耐性を示すエッチングストッパー層を有することにより、基体のエッチング時に、マスク母体及びマスク母体下地層を守ることができる。

このような発明によると、基板上に直接、マスク母体材料層の加工、すなわちマスク母体形成用のマスクパターンを作製するために、従来のメンブレン薄膜上に作製する場合に比較し、レジストの塗布工程におけるハンドリングの際や、レジスト塗布後の応力により薄膜の層の破壊することなく、通常のレジストプロセスと全く同様に、歩留まり良くマスクパターンを形成することが可能となる。

また、マスク母体材料層を下地に設けた前記マスク母体下地層をマスクとしてエッチング加工しマスク母体を得るため、特に結晶性が高く高品質の多結晶のダイヤモンド膜又はダイヤモンドライクカーボン膜をマスク材料として用いる場合においても、結晶成長表面に形成される凹凸にプロセスを左右されることなく、成長下地の平坦な面を用いて加工することが可能となる。したがって、高精細かつパターン精度の高いマスクパターンを容易

に得ることができる。

このような発明によると、マスク母体材料層となるダイヤモンド膜又はダイヤモンドライクカーボン膜を化学的気相成長法により成膜することにより、化学反応を制御し、結晶性ならびに結晶粒径を制御することが可能となり、膜厚の調整及び応力の調整が容易にできる。

このような発明によると、基板上に、ハロゲン系プラズマ耐性を示すエッチングストッパー層を設けることにより、基体を形成する際に、オーバーエッチングを回避し、かつ、エッチングの精度および均一性を向上することができる。また、エッチングストッパー層を設けることで、マスク母体下地層材料は酸素系プラズマ耐性のみあれば良く、より広範囲の材料選択が可能となる。

このような発明においては、マスク母体下地層の材料として、金属、シリコン、若しくはそれらの酸化物、窒化物、炭化物のいずれか1つ又は2つ以上からなるものであり、ダイヤモンド膜又はダイヤモンドライクカーボン膜をエッチングするために用いられる酸素プラズマとの反応性が低い材料を好ましく用いることができる。

このような発明においては、マスク母体下地層を除去することにより、電子線照射の際にダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体のもつ高い熱伝導率を有効に利用することができる。

上記に示したように、本発明によると、薄膜化及び応力調整が容易であるとともに、機械的強度が高くかつ電子線照射耐性に優れた電子線用のステンシルマスクを得るために好適な、かつマスク加工プロセスに適合した表面平坦性を持ち、ならびに低コストのステンシルマスクを得ることが可能となる。

さらに、パターニングの際のレジストのコーティング性やエッチング精度、再現性の向上ができ、より高精細で精度の高いステンシルマスクの作製が可能となる。さらに、従来必須とされていた多結晶ダイヤモンド薄膜表面の研磨工程が不要となり、ステンシルマスクの作製コストの大幅な低減ができる。

本発明の請求項3に係る発明は、請求項1または2のいずれかに記載のステンシルマスクに荷電粒子線を照射し、転写パターンの形状に荷電粒子線を成形することを特徴とするパターン転写方法である。

係る露光方法によると、半導体装置用基板上に形成されたレジストに対し、精度良いパターン露光が可能となり、その結果、半導体装置用のパターンの製造を、高い歩留まりで行うことができる。

本発明のステンシルマスクでは、マスク母体の材料をダイヤモンド膜又はダイヤモンドライクカーボン膜より構成しているため、化学気相成長法により制御性高く薄膜を成膜することができ、膜厚制御及び粒径制御による応力調整を容易に行うことができる。さらに、特にマスク母体材料としてダイヤモンド膜又はダイヤモンドライクカーボン膜を用いた場合、高硬度、高ヤング率、高熱伝導率が得られるため、マスクパターンの微細化が容易で、かつ、パターン設計の自由度を大きくできる。

また、本発明のステンシルマスクの製造方法では、基板上にハードマスクとなるマスク母体下地層を先に形成し、基板面よりエッチングしマスク母体を加工するため、メンブレン上にレジストパターンを形成する必要はないため、従来の電子線リソグラフィーが適用でき、マスク母体の加工プロセスが容易となるとともに、製造プロセスにおけるメンブレン破壊による収率の低下が防止できる。さらに、マスク母体として、高品質の多結晶ダイヤモンド膜を用いる場合であっても、表面の凹凸に無関係に、高精度の加工ができる。

したがって、本発明の製造方法によると、荷電粒子線照射特性に優れたステンシルマスクを、高精度で、応力による亀裂、剥離を生ずることなく、容易に得ることができる。

さらに、本発明の露光方法によると、半導体装置用基板上に形成されたレジストに対し、精度高いパターン露光が可能となり、その結果、半導体装置用のパターンの製造を、高い歩留まりで行うことができる。

以下、図面を参照して、本発明の一態様に係る実施の形態について説明する。

図1(a)および(b)は、本発明の一態様に係るステンシルマスクを示す側断面図である。

図1(a)において、ステンシルマスクは、基体11と、その基体11上のマスク母体下地層12aと、そのマスク母体下地層12a上のマスク母体の薄膜の層として、荷電粒子線が透過する透過孔パターンを有するダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体13より構成されている。

基体11となる基板としては、単結晶シリコンの他に、GaAsなどの半導体基板、金属基板、石英基板、あるいはセラミックス基板を用いることができる。

マスク母体下地層12aは、基体11とダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体13の界面に存在し、それらの密着性を向上できる材料薄膜であればよく、金属、シリコン及びそれらの化合物からなる膜で構成することができる。また、これらのマスク母体下地層は導電性をもつことがチャージアップ防止の点から望ましい。

マスク母体下地層12aとしては、スパッタ法、化学的気相成長法、イオンプレーティング法など手法により成膜でき、かつ酸素プラズマによるエッチング耐性の高い薄膜材料

で構成することができる。

ここで、マスク母体下地層12aの材料としては、金属、シリコンあるいはそれらの酸化物、窒化物、炭化物のいずれか1つ又は2つ以上であることが望ましい。金属としては、タングステン、モリブデン、タンタル、ニオブなどの高融点金属、あるいは、クロム、チタン及びそれらの酸化物、窒化物、炭化物、および酸化インジウムスズから選ぶことができる。または、シリコン、酸化シリコン、窒化シリコン、炭化シリコンから選択することができる。

マスク母体13を構成する膜としては、高硬度、高ヤング率、高熱伝導性を示すダイヤモンド膜又はダイヤモンドライクカーボン膜としての、単結晶ダイヤモンド膜、多結晶ダイヤモンド膜、あるいは、より結晶粒径が小さいナノ結晶ダイヤモンド膜、非晶質でダイヤモンド様の物性を示すダイヤモンドライクカーボン膜を用いることができる。

ここで、ダイヤモンド膜又はダイヤモンドライクカーボン膜として、不純物、例えば、硼素、硫黄、窒素、リンまたはシリコンの少なくとも1種をドープしたものを用いることができる。このようにドープすることにより、不純物伝導性あるいは欠陥による伝導性を得ることができ、マスク母体によるチャージアップの防止が可能となる。

マスク母体13の膜厚は、0.05μm以上〜3μm以下であることが望ましい。膜厚が薄すぎると、スループットを上げるために電流値を上昇させた場合、マスク母体13の強度が低下する可能性があり、厚すぎるとマスクパターンの加工精度を高くすることができない。

図1(b)において、ステンシルマスクは、基体11と、その基体11上のマスク母体下地層12bと、そのマスク母体下地層12b上のマスク母体として、荷電粒子線が透過する透過孔パターンを有するダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体13より構成されている。

マスク母体下地層12bは、基体11とダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体13の下地の全面あるいは一部に存在する。このマスク母体下地層12bは、それらの密着性を向上できる材料薄膜であればよいが、さらに、導電性を持つことが望ましい。この場合、マスク母体の材料に導電性がない場合でも、電子線露光時のチャージアップを防止することができる。その他、製法、材料、膜厚として、上述に示した図1(a)におけるマスク母体下地層12aと同様のものを用いることができる。

図2(a)および(b)は、本発明の一態様に係る別のステンシルマスクを示す側断面図である。

図2(a)において、ステンシルマスクは、基体21と、その基体21上のエッチングストッパー層24、さらにそのエッチングストッパー層24上に形成されたマスク母体下地層22aと、そのマスク母体下地層22a上のマスク母体として、ダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体23より構成されている。

ここで、基体21、マスク母体下地層22a、マスク母体23は、それぞれ、図1(a)を用いて説明した上記と同様の構造及び材料から構成することができる。また、エッチングストッパー層24は、ステンシルマスクを作製する場合に基体21をエッチング除去する際のストッパー層として機能する。エッチングストッパー層24の材料としては、基板21’をエッチングする際に用いるエッチャントに耐性を持つ材料から選ぶことができる。

図2(b)において、ステンシルマスクは、基体21と、その基体21上のエッチングストッパー層24と、そのエッチングストッパー層24上のマスク母体下地層22bと、そのマスク母体下地層22b上のマスク母体として、荷電粒子線が透過する透過孔パターンを有するダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体23より構成されている。

マスク母体下地層22bは、エッチングストッパー層24とダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体23の下地の全面あるいは一部に存在する。このマスク母体下地層22bは、それらの密着性を向上できる材料薄膜であればよいが、さらに、導電性を持つことが望ましい。この場合、マスク母体材料に導電性がない場合でも、電子線露光時のチャージアップを防止することができる。その他、製法、材料、膜厚として、上述に示した図2(a)におけるマスク母体下地層22aと同様のものを用いることができる。

以上のように構成される本実施形態に係るステンシルマスクでは、マスク材料として、従来用いられていた単結晶シリコン薄膜に代わり、ダイヤモンド膜又はダイヤモンドライクカーボン膜を用いているため、薄い膜厚の薄膜の形成が可能であるとともに、粒径の制御により応力調整が可能である。

また、マスク母体の材料として用いられるダイヤモンド膜又はダイヤモンドライクカーボン膜は、高硬度、高熱伝導率の材料物性を示すため、マスクとした場合に、電子線照射耐性に優れ、所望のアスペクト比のパターンを高精度で形成することが可能である。

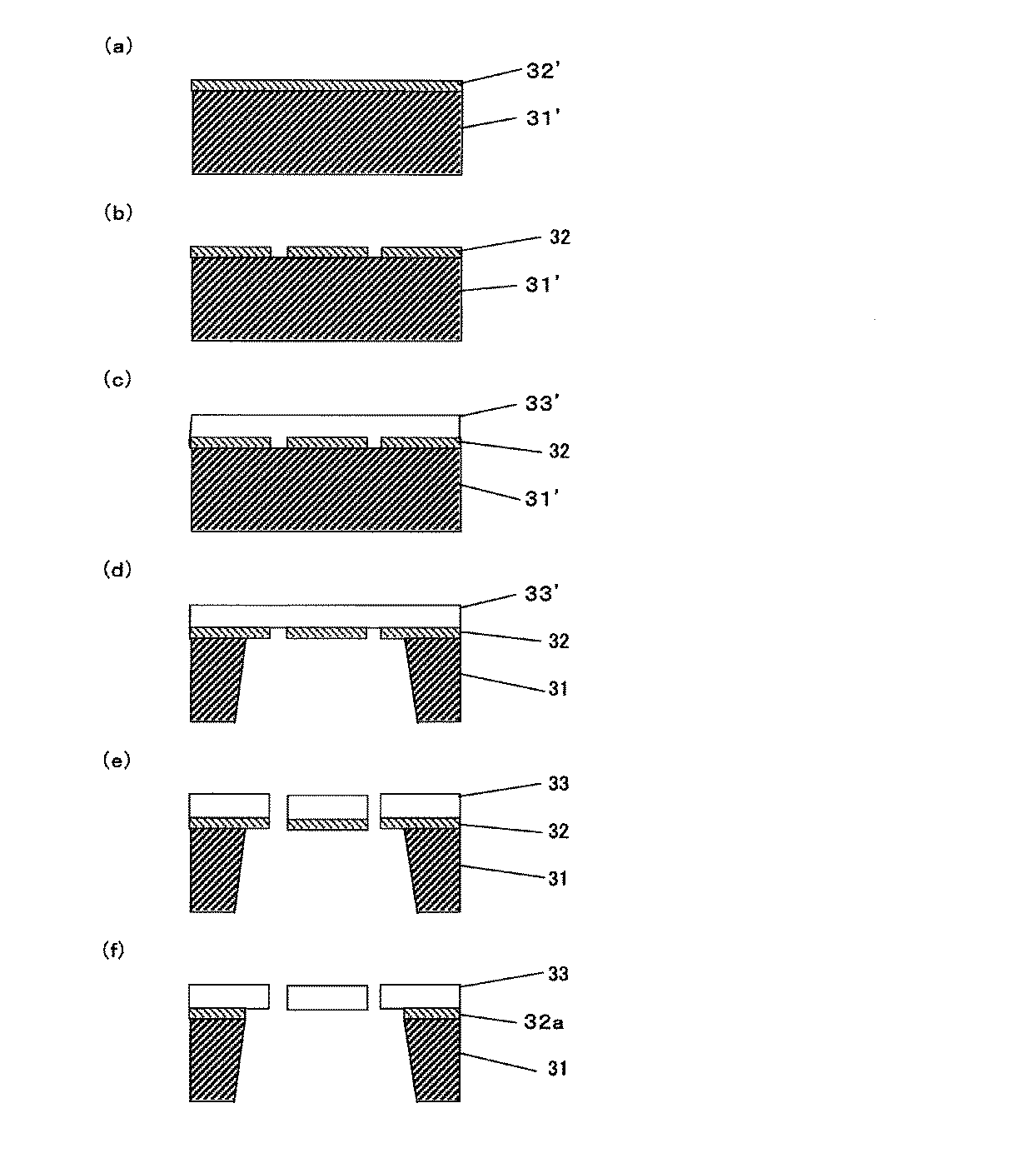

次に、以上説明した本発明のステンシルマスクの製造方法について、図3(a)〜(f)を参照して説明する。

図3は、本発明の一態様に係るステンシルマスクの製造工程を示す側断面図である。

まず、図3(a)に示すように、基板31’上に、スパッタ法、蒸着法、イオンプレーティング法あるいは化学的気相成長法により、マスク母体下地材料層32’を成膜する。ここで、マスク母体下地材料層32’の材料としては、酸素プラズマに耐性を示す材料であれば良く、金属、シリコンあるいはそれらの酸化物、窒化物、炭化物から選ぶことができる。化合物の成膜には酸素、窒素、あるいは炭素を、酸素、亜酸化窒素、窒素、アンモニア、炭化水素ガスを添加した、反応性成膜により、作製することが可能である。

次に、図3(b)に示すように、例えば電子線レジストを用いたリソグラフィー法により、マスク母体下地材料層32’を加工し、マスク母体下地層32を形成する。ここで、ハードマスクパターンの加工には、ドライエッチング法、ウェットエッチング法を用いることができる。

続いて、図3(c)に示すように、パターニングされたマスク母体下地層32上に、ダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体材料層33’を化学的気相成長法により成膜する。ここで、化学的気相成長法としては、マイクロ波、ECRあるいは高周波プラズマ化学的気相成長あるいは熱フィラメント化学的気相成長を用いることができる。

次に、図3(d)に示すように、基板31’に開口部を作製し基体31を形成する。この工程には、ドライエッチング、ウェットエッチング、超音波加工、サンドブラスト等を好適に用いることができる。

その後、図3(e)に示すように、基体31側からマスク母体下地層32をエッチングマスクとして、所定の透過孔パターンを有するダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体33を形成する。この透過孔パターンの形成プロセスは、透過口を有するマスク母体下地層32をエッチングマスクとして用いて、マスク母体材料層33’をドライエッチングし透過口を有するマスク母体33を形成する工程を順に経て行われる。

ここで、ドライエッチング装置としては、RIE、マグネトロンRIE、ECR、ICP、マイクロ波、ヘリコン波、NLD等の放電方式を用いた装置が挙げられる。

以上の工程を経て、ステンシルマスクが完成する。さらに、図3(f)に示すように、マスク母体33の下地に露出した面のマスク母体下地層32をエッチングし、マスク母体下地残層32aを形成しても良い。

続いて、本発明のステンシルマスクの製造方法の別の一例について、図4(a)〜(f)を参照して説明する。

図4は、本発明の別の一態様に係るステンシルマスクの製造工程を示す側断面図である。

まず、図4(a)に示すように、基板41’上に、スパッタ法、蒸着法、イオンプレーティング法あるいは化学的気相成長法により、マスク母体下地材料層42’を成膜する。ここで、マスク母体下地材料層42’の材料としては、上記図3(a)を用いて説明した物性を有する材料および製法を用いることができる。

次に、図4(b)に示すように、例えば電子線レジストを用いたリソグラフィー法により、マスク母体下地材料層42’を加工し、マスク母体下地層42を形成する。このハードマスクパターンの加工には、ドライエッチング法、ウェットエッチング法を用いることができる。ここで、図4(d)で後述する、基板41’の基体41のとして残る部分の上面はマスク母体下地層が形成されないようにして、マスク母体下地層42をパターンニングする。

続いて、図4(c)に示すように、パターニングされたマスク母体下地層42上に、ダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体材料層43’を化学的気相成長法により成膜する。ここで、化学的気相成長法としては、マイクロ波、ECRあるいは高周波プラズマ化学的気相成長あるいは熱フィラメント化学的気相成長を用いることができる。

次に、図4(d)に示すように、基板41’に開口部を作製し基体41を形成する。この工程には、ドライエッチング、ウェットエッチング、超音波加工、サンドブラスト等を好適に用いることができる。

その後、図4(e)に示すように、基体41側からマスク母体下地層42をエッチングマスクとして、所定の透過孔パターンを有するダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体43を形成する。この透過孔パターンの形成プロセスは、透過口を有するマスク母体下地層42をエッチングマスクとして用いて、マスク母体材料層43’をドライエッチングし透過口を有するマスク母体43を形成する工程を順に経て行われる。

ここで、ドライエッチング装置としては、RIE、マグネトロンRIE、ECR、ICP、マイクロ波、ヘリコン波、NLD等の放電方式を用いた装置が挙げられる。

以上の工程を経て、ステンシルマスクが完成する。さらに、図4(f)に示すように、マスク母体43の下地に露出した面のマスク母体下地層42をエッチングし形成しても良い。

続いて、本発明のステンシルマスクの製造方法の別の一例について、図5(a)〜(f)を参照して説明する。

図5は、本発明の別の一態様に係るステンシルマスクの製造工程を示す側断面図である。

まず、図5(a)に示すように、基板51’上に、スパッタ法、蒸着法、イオンプレーティング法あるいは化学的気相成長法により、エッチングストッパー層54、マスク母体下地材料層52’を成膜する。ここで、エッチングストッパー層54の材料としては、ハロゲン系プラズマ耐性を示す膜であれば良く、金属およびその化合物の中から選ぶことができる。化合物の成膜には酸素、窒素、あるいは炭素を、酸素、亜酸化窒素、窒素、アンモニア、炭化水素ガスを添加した、反応性成膜により、作製することが可能である。また、マスク母体下地材料層52’の材料としては、上記図3(a)を用いて説明した物性を有する材料および製法を用いることができる。

次に、図5(b)に示すように、例えば電子線レジストを用いたリソグラフィー法により、マスク母体下地材料層52’を加工し、マスク母体下地層52を形成する。ここで、マスク母体下地層52は、後工程でエッチングマスクとして機能するが、このエッチングマスクのパターンの加工には、ドライエッチング法、ウェットエッチング法を用いることができる。

続いて、図5(c)に示すように、パターニングされたマスク母体下地層52上に、ダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体材料層53’を化学的気相成長法により成膜する。ここで、化学的気相成長法としては、マイクロ波、ECRあるいは高周波プラズマ化学的気相成長あるいは熱フィラメント化学的気相成長を用いることができる。

次に、図5(d)に示すように、基板51’に開口部を作製し基体51を形成する。この工程には、ドライエッチング、ウェットエッチング、超音波加工、サンドブラスト等を好適に用いることができる。エッチングは、エッチングストッパー層54が露出するまで行う。

その後、図5(e)に示すように、エッチングストッパー層54を基体51と接する部分以外エッチング除去しエッチングストッパー残層54aを形成後、基体51側からマスク母体下地層52をエッチングマスクとして、所定の透過孔パターンを有するダイヤモンド膜又はダイヤモンドライクカーボン膜からなるマスク母体53を形成する。この透過孔パターンの形成プロセスは、透過口を有するマスク母体下地層52をエッチングマスクとして用いて、マスク母体材料層53’をドライエッチングし透過口を有するマスク母体53を形成する工程を順に経て行われる。

ここで、ドライエッチング装置としては、RIE、マグネトロンRIE、ECR、ICP、マイクロ波、ヘリコン波、NLD等の放電方式を用いた装置が挙げられる。

以上の工程を経て、ステンシルマスクが完成する。さらに、図5(f)に示すように、マスク母体53の下地に露出した面のマスク母体下地層52をエッチングしマスク母体下地残層52a形成しても良い。

図3(a)〜(f)を参照して、本発明の一実施例に係るステンシルマスクの製造工程について説明する。

図3(a)に示すように、厚み525μmの基板31’として単結晶シリコン基板上に、反応性スパッタ法を用いて、マスク母体下地材料層32’として窒化クロム膜を成膜した。

次に、窒化クロム膜からなるマスク母体下地材料層32’上に、電子線レジスト(図示せず)を0.5μmの厚さに塗布し、これに加速電圧20kVの電子線描画機を用いて描画し、その後専用のアルカリ現像液を用いて現像をおこない、レジストパターンを形成した。

続いて、図3(b)に示すように、レジストパターンをマスクとして用いて、プラズマエッチング装置を用い、エッチングガスとして塩素と酸素の混合ガスを用いて、窒化クロム膜からなるマスク母体下地材料層32’を基板31’に到達する深さまでドライエッチングし、透過口を有するマスク母体下地層32を形成した後、レジストを酸素プラズマによりアッシング除去した。

続いて、図3(c)に示すように、基板31’及びマスク母体下地層32上に、マイクロ波プラズマ化学気相成長法により、マスク母体材料層33’として多結晶ダイヤモンド膜を成膜した。

マイクロ波プラズマ化学気相成長条件は、上記の通りである。

次いで、図3(d)に示すように、フォトリソグラフィー法とドライエッチングにより基板31’を加工し、基体31を得た。ここで、エッチングガスとして四フッ化炭素を用いた。

続いて、図3(e)に示すように、窒化クロムからなるマスク母体下地層32をエッチングマスクとして、多結晶ダイヤモンド膜からなるマスク母体材料層33’を、酸素をエッチングガスとして用いたICPによりエッチングし透過口を有するマスク母体33を形成した。

さらに、図3(f)に示すように、基体31に接する部分以外のマスク母体下地層32を硝酸セリウムアンモニウム溶液を用いて、ウェットエッチングにより除去し、マスク母体下地残層32aを形成し、ステンシルマスクが完成した。

図5(a)〜(f)を参照して、本発明の一実施例に係る別のステンシルマスクの製造工程について説明する。

図5(a)に示すように、厚み525μmの基板51’として単結晶シリコン基板上に、エッチングストッパー層54として、反応性スパッタ法により窒化クロム膜を成膜後、続けてスパッタ法によりマスク母体下地材料層52’としてモリブデン膜を成膜した。

上記窒化クロム膜作製の際の反応性スパッタの条件は上記の通りである。

また、上記モリブデン膜作製の際のスパッタの条件は上記の通りである。

次に、モリブデン膜からなるマスク母体下地材料層52’上に、電子線レジスト(図示せず)を0.5μmの厚さに塗布し、これに加速電圧20kVの電子線描画機を用いて描画し、その後専用のアルカリ現像液を用いて現像をおこない、レジストパターンを形成した。

続いて、図5(b)に示すように、レジストパターンをマスクとして用いて、プラズマエッチング装置を用い、エッチングガスとして四フッ化炭素を用いて、モリブデン膜からなるマスク母体下地材料層52’をエッチングストッパー層54に到達する深さまでドライエッチングし、透過口を有するマスク母体下地層52を形成した後、レジストを酸素プラズマによりアッシング除去した。

さらに、図5(c)に示すように、エッチングストッパー層54及びマスク母体下地層52上に、マイクロ波プラズマ化学気相成長法により、マスク母体材料層53’として多結晶ダイヤモンド膜を成膜した。

マイクロ波プラズマ化学気相成長条件は、上記の通りである。

次いで、図5(d)に示すように、フォトリソグラフィー法とドライエッチングにより基板51’を加工し、基体51を得た。ここで、エッチングガスとして四フッ化炭素を用いた。

続いて、図5(e)に示すように、窒化クロム膜よりなるエッチングストッパー層54を、硝酸セリウムアンモニウム溶液に浸漬し、基体51と接する部分以外をエッチング除去し、エッチングストッパー基体部54aを形成した後、モリブデン膜からなるマスク母体下地層52をエッチングマスクとして、多結晶ダイヤモンド膜からなるマスク母体材料層53’を、酸素をエッチングガスとして用いた反応性イオンエッチング法によりエッチングし透過口を有するマスク母体53を形成した。

さらに、図5(f)に示すように、エッチングストッパー基体部54aに接する部分以外のマスク母体下地層52を硝酸セリウムアンモニウム溶液を用いて、ウェットエッチング除去し、マスク母体下地残層52aを形成し、ステンシルマスクが完成した。

以上のように製造されたステンシルマスクでは、マスク母体の膜厚が500nmと非常に薄く、かつ応力が低いため、剥離や亀裂が生ずることがなかった。また、マスク母体は多結晶ダイヤモンド膜より構成され、さらにボロンドープされているため抵抗が低く、電子線照射によるチャージアップは生じなかった。また、得られたステンシルマスクは、マスクパターンを予めシリコン基板上にパターンニングしているため、メンブレン割れによる歩留まり低下もなく、かつパターン精度が高く、なおかつ熱伝導率も高いため荷電粒子線照射特性に優れたものであった。

本発明の一態様に係るステンシルマスクを示す側断面図。

本発明の一態様に係るステンシルの他の例を示す側断面図。

本発明の一態様に係るステンシルマスクの製造方法を示す側断面図。

本発明の一態様に係るステンシルマスクの製造方法の他の例を示す側断面図。

本発明の一態様に係るステンシルマスクの製造方法の他の例を示す側断面図。

従来の一態様に係るステンシルマスクの製造方法を示す側断面図。

符号の説明

11’、21’、31’、41’、51’…基板

11、21、31、41、51、61…基体

12a、12b、22a、22b…マスク母体下地層

24、54…エッチングストッパー層

54a…エッチングストッパー残層

32’、42’、52’…マスク母体下地材料層

32、42、52…マスク母体下地層

32a、52a…マスク母体下地残層

33’、43’、53’…マスク母体材料層

13、23、33、43、53、63…マスク母体

61’…シリコン支持基板

62’…中間酸化膜

62…中間酸化膜残層

63’…SOI層

10…SOI基板