JP4635488B2 - 有機発光素子およびその製造方法並びに表示装置 - Google Patents

有機発光素子およびその製造方法並びに表示装置 Download PDFInfo

- Publication number

- JP4635488B2 JP4635488B2 JP2004193591A JP2004193591A JP4635488B2 JP 4635488 B2 JP4635488 B2 JP 4635488B2 JP 2004193591 A JP2004193591 A JP 2004193591A JP 2004193591 A JP2004193591 A JP 2004193591A JP 4635488 B2 JP4635488 B2 JP 4635488B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- layer

- organic

- light emitting

- organic light

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Electroluminescent Light Sources (AREA)

Description

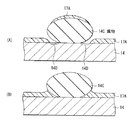

図1は、本発明の第1の実施の形態に係る有機発光素子の製造方法を表す流れ図であり、図2ないし図8および図10ないし図14は、この有機発光素子およびそれを用いた表示装置の製造方法を工程順に表す断面図である。まず、図2(A)に示したように、ガラスなどの絶縁材料よりなる駆動用基板11上に、各有機発光素子に対応する能動素子としてTFT12を形成する(ステップS101)。TFT12の構成は特に限定されず、例えばボトムゲート型でもトップゲート型でもよい。次いで、TFT12を酸化シリコンまたはPSG(Phospho-Silicate Glass)等よりなる層間絶縁膜(図示せず)で覆い、TFT12のソースおよびドレイン(いずれも図示せず)に、層間絶縁膜を介して、アルミニウム(Al)等よりなる配線(図示せず)を電気的に接続する。なお、TFT12のゲート電極(図示せず)は、図示しない走査回路に接続する。

図15は、本発明の第2の実施の形態に係る有機発光素子の製造方法を表す流れ図である。この製造方法は、有機層17の正孔注入層17Aのガラス転移点を有機層17のうちで最も低くすると共に、有機層17のすべての層を一貫成膜したのちに、駆動用基板11を正孔注入層17Aのガラス転移点以上の温度で加熱することが、第1の実施の形態に係る有機発光素子の製造方法とは異なるものである。なお、第1の実施の形態と製造工程が重複する部分については、図2ないし図13を参照して説明する。

なお、駆動用基板11を正孔注入層17Aのガラス転移点以上の温度で加熱する工程は、正孔注入層17Aを形成した後のいずれかの時点で行えばよい。したがって、例えば図16に示したように、有機層17の正孔注入層17A,正孔輸送層17B,発光層17Cおよび電子輸送層17Dを順に一貫成膜し(ステップS102,S104,S105,S106)、次いで、第2電極18の電子注入層18Aおよび半透過性電極18Bを形成したのちに(ステップS107)、駆動用基板11を正孔注入層17Aのガラス転移点以上の温度で加熱し(ステップS103)、そののち透明電極18Cを形成する(ステップS108)ようにしてもよい。これにより、蒸着法による有機層17から半透過性電極18Bまでの成膜を一貫して行うことができ、製造工程をより簡素化し、タクトタイムを更に短縮することができる。

図17は、本発明の第3の実施の形態に係る有機発光素子の製造方法を表す流れ図である。この製造方法は、有機層17の正孔輸送層17Bのガラス転移点を有機層17のうちで最も低くすると共に、有機層17の正孔注入層17Aおよび正孔輸送層17Bを形成したのちに、駆動用基板11を正孔輸送層17Bのガラス転移点以上の温度で加熱することが、第1の実施の形態に係る有機発光素子の製造方法とは異なるものである。なお、第1の実施の形態と製造工程が重複する部分については、図2ないし図14を参照して説明する。

図18は、本発明の第4の実施の形態に係る有機発光素子の製造方法を表す流れ図である。この製造方法は、有機層17の正孔輸送層17Bのガラス転移点を有機層17のうちで最も低くすると共に、有機層17のすべての層を一貫成膜したのちに、駆動用基板11を正孔輸送層17Bのガラス転移点以上の温度で加熱することが、第1の実施の形態に係る有機発光素子の製造方法とは異なるものである。なお、第1の実施の形態と製造工程が重複する部分については、図2ないし図14を参照して説明する。

なお、駆動用基板11を正孔輸送層17Bのガラス転移点以上の温度で加熱する工程は、正孔輸送層17Bの形成後から第2電極18の形成後までの間のいずれかの時点で行えばよい。したがって、例えば図19に示したように、有機層17の正孔注入層17A,正孔輸送層17B,発光層17Cおよび電子輸送層17Dを順に一貫成膜し(ステップS202,S203,S205,S206)、第2電極18の電子注入層18Aおよび半透過性電極18Bを形成したのちに(ステップS207)、駆動用基板11を正孔輸送層17Bのガラス転移点以上の温度で加熱し(ステップS204)、そののち透明電極18Cを形成する(ステップS208)ようにしてもよい。これにより、蒸着法による有機層17から半透過性電極18Bまでの成膜を一貫して行うことができ、製造工程をより簡素化し、タクトタイムを更に短縮することができる。

上記第1の実施の形態と同様にして駆動用基板11上に有機発光素子10Gを形成した。その際、第1電極14の直上に、m−MTDATAよりなる正孔注入層17Aを20nmの厚みで形成し、駆動用基板11を正孔注入層17Aのガラス転移点よりも5℃高い温度で10分間加熱した。加熱したのち、駆動用基板11を精査して第1電極14に付着した異物14Cを発見し、その周辺の正孔注入層17Aの状態を観察した。その結果を図20に示す。

正孔注入層17Aを形成したのちに、駆動用基板11を正孔注入層17Aのガラス転移点以上の温度で加熱する工程を行わずに有機層17の他の層を形成したことを除いては、上記実施例1と同様にして駆動パネルを作製した。得られた比較例の駆動パネルについても、上記実施例1と同様にして平均欠陥発生率を調べたところ、0.136であった。

上記第1の実施の形態と同様にして駆動用基板11上に有機発光素子10Gを形成した。その際、第1電極14の直上に、m−MTDATAよりなる正孔注入層17Aを15nmの厚みで形成し、駆動用基板11を正孔注入層17Aのガラス転移点よりも5℃高い温度で10分間加熱した。そののち、有機層17の残りの層および第2電極18を形成し、駆動用基板11上に有機発光素子10Gを有する駆動パネル10を完成した。得られた駆動パネル10について、発光状態を調べた。その結果を図21に示す。

正孔注入層17Aを40nmの厚みで形成したことを除いては、実施例2と同様にして駆動パネル10を作製した。得られた駆動パネルについて、発光状態を調べた。その結果を図22に示す。

Claims (20)

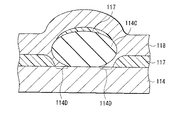

- 基板上に、駆動素子および前記駆動素子を覆う平坦化絶縁膜、第1電極、発光層を含む1層以上の有機層並びに第2電極を順に備え、前記発光層で発生した光を前記第2電極の側から取り出す有機発光素子であって、

前記第1電極は、表面に前記駆動素子の形状を反映した凹凸部を有し、

前記有機層のうちの一つの層は、その厚みが1nm以上30nm以下であり、かつ、前記基板側に前記第1電極の凹凸部を反映した第1凹凸面を有すると共に、前記第2電極側に前記第1電極の凹凸部を反映した第2凹凸面を有し、前記第2凹凸面の凹部および凸部のそれぞれが平坦化されている

有機発光素子。 - 前記第1電極は、表面の前記凹凸部を含めた領域に微細凹凸を有し、

前記有機層のうちの一つの層は、前記基板側に前記第1電極の凹凸部および微細凹凸を反映した第1凹凸面を有する

請求項1記載の有機発光素子。 - 前記有機層のうちの最上層は、前記第2電極側に前記第1電極の凹凸部を反映した第3凹凸面を有する

請求項1または請求項2記載の有機発光素子。 - 前記有機層のうちの一つの層は、前記第1電極の直上に形成されている

請求項1記載の有機発光素子。 - 前記有機層のうちの一つの層は、前記有機層のうちガラス転移点の最も低い層である

請求項1記載の有機発光素子。 - 前記有機層のうちの一つの層は、正孔注入層である

請求項1記載の有機発光素子。 - 前記有機層のうちの一つの層は、正孔輸送層である

請求項1記載の有機発光素子。 - 基板上に、駆動素子および前記駆動素子を覆う平坦化絶縁膜、第1電極、発光層を含む1層以上の有機層並びに第2電極が順に積層され、前記発光層で発生した光を前記第2電極の側から取り出す有機発光素子の製造方法であって、

表面に前記駆動素子の形状を反映した凹凸部を有すると共に前記凹凸部を含めた領域に微細凹凸を有する前記第1電極の上に、前記有機層のうちの一つの層を1nm以上30nm以下の厚みで形成したのち、前記基板を前記有機層のうちの一つの層のガラス転移点以上の温度で加熱する

有機発光素子の製造方法。 - 前記基板を前記有機層のうちの一つの層のガラス転移点以上の温度で加熱することにより、前記有機層のうちの一つの層が、前記基板側に前記第1電極の凹凸部および微細凹凸を反映した第1凹凸面を有する一方、前記第2電極側に前記第1電極の凹凸部を反映した第2凹凸面を有すると共に、前記第2凹凸面の凹部および凸部のそれぞれが平坦化されているようにする

請求項8記載の有機発光素子の製造方法。 - 前記有機層のうちの一つの層を、前記第1電極の直上に形成する

請求項8記載の有機発光素子の製造方法。 - 前記有機層のうちの一つの層を前記第1電極の直上に形成したのち、前記基板を前記有機層のうちの一つの層のガラス転移点以上前記有機層のうちの一つの層の蒸発または分解温度より低い温度で加熱し、その後、前記有機層の他の層および前記第2電極を形成する

請求項10記載の有機発光素子の製造方法。 - 前記有機層のうちの一つの層のガラス転移点を、前記有機層のうちで最も低くする

請求項8記載の有機発光素子の製造方法。 - 前記有機層のうちの一つの層を形成した後のいずれかの時点で、前記基板を前記有機層のうちの一つの層のガラス転移点以上前記有機層の他の層のガラス転移点より低い温度で加熱する

請求項8記載の有機発光素子の製造方法。 - 前記基板を真空中または不活性気体中で加熱する

請求項8記載の有機発光素子の製造方法。 - 前記有機層を真空蒸着法により形成する

請求項8記載の有機発光素子の製造方法。 - 前記有機層を印刷技術により形成する

請求項8記載の有機発光素子の製造方法。 - 前記第2電極として、透明電極を含む複数の層の積層構造を形成する

請求項8記載の有機発光素子の製造方法。 - 前記透明電極を、スパッタリング法により形成する

請求項17記載の有機発光素子の製造方法。 - 前記第2電極を、半透過性電極と透明電極とを含む複数の層の積層構造とし、前記半透過性電極を形成したのち、前記基板を前記有機層のうちの一つの層のガラス転移点以上前記有機層の他の層のガラス転移点より低い温度で加熱し、その後、前記透明電極を形成する

請求項17記載の有機発光素子の製造方法。 - 基板上に複数の有機発光素子を備えた表示装置であって、

前記有機発光素子は、基板上に、駆動素子および前記駆動素子を覆う平坦化絶縁膜、第1電極、発光層を含む1層以上の有機層並びに第2電極を順に備え、前記発光層で発生した光を前記第2電極の側から取り出し、

前記第1電極は、表面に前記駆動素子の形状を反映した凹凸部を有し、

前記有機層のうちの一つの層は、その厚みが1nm以上30nm以下であり、かつ、前記基板側に前記第1電極の凹凸部を反映した第1凹凸面を有すると共に、前記第2電極側に前記第1電極の凹凸部を反映した第2凹凸面を有し、前記第2凹凸面の凹部および凸部のそれぞれが平坦化されている

表示装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004193591A JP4635488B2 (ja) | 2004-06-30 | 2004-06-30 | 有機発光素子およびその製造方法並びに表示装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004193591A JP4635488B2 (ja) | 2004-06-30 | 2004-06-30 | 有機発光素子およびその製造方法並びに表示装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006019375A JP2006019375A (ja) | 2006-01-19 |

| JP2006019375A5 JP2006019375A5 (ja) | 2007-06-14 |

| JP4635488B2 true JP4635488B2 (ja) | 2011-02-23 |

Family

ID=35793380

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004193591A Expired - Fee Related JP4635488B2 (ja) | 2004-06-30 | 2004-06-30 | 有機発光素子およびその製造方法並びに表示装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4635488B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8288180B2 (en) | 2005-07-04 | 2012-10-16 | Semiconductor Energy Laboratory Co., Ltd. | Method for manufacturing light emitting device |

| JP2010010333A (ja) * | 2008-06-26 | 2010-01-14 | Kyocera Corp | 有機el素子およびその製造方法 |

| JP5332396B2 (ja) * | 2008-08-21 | 2013-11-06 | 株式会社デンソー | 有機el素子及び有機el素子の製造方法 |

| JP5892924B2 (ja) * | 2012-12-28 | 2016-03-23 | エルジー ディスプレイ カンパニー リミテッド | 有機el素子および有機el素子の製造方法、並びに有機elディスプレイ |

| KR102067376B1 (ko) * | 2013-05-21 | 2020-01-17 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치 및 그 제조방법 |

| JP7027141B2 (ja) * | 2017-12-05 | 2022-03-01 | キヤノン株式会社 | トップエミッション型有機el素子、トップエミッション型有機el装置、およびトップエミッション型有機el素子の製造方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1140352A (ja) * | 1997-07-11 | 1999-02-12 | Tdk Corp | 有機el素子およびその製造方法 |

| JP2001068272A (ja) * | 1999-08-24 | 2001-03-16 | Tdk Corp | 有機el素子 |

| JP2001148291A (ja) * | 1999-11-19 | 2001-05-29 | Sony Corp | 表示装置及びその製造方法 |

| JP2001160486A (ja) * | 1999-12-03 | 2001-06-12 | Sony Corp | 有機elディスプレイの製造方法及び有機elディスプレイ |

| KR100437765B1 (ko) * | 2001-06-15 | 2004-06-26 | 엘지전자 주식회사 | 고온용 기판을 이용한 박막트랜지스터 제조방법과 이를 이용한 표시장치의 제조방법 |

-

2004

- 2004-06-30 JP JP2004193591A patent/JP4635488B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006019375A (ja) | 2006-01-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102093628B1 (ko) | 유기전계 발광소자 및 이의 제조 방법 | |

| JP5035295B2 (ja) | 有機エレクトロルミネッセンス表示装置 | |

| JP5808624B2 (ja) | 表示装置および電子機器 | |

| JP2006073219A (ja) | 表示装置およびその製造方法 | |

| JP2010108693A (ja) | 有機elディスプレイおよびその製造方法 | |

| TW201306349A (zh) | 顯示單元及其製造方法 | |

| CN101789494A (zh) | 有机电致发光器件和显示单元 | |

| US10580988B2 (en) | Display unit and method of manufacturing display unit | |

| JP4333333B2 (ja) | 表示装置およびその製造方法 | |

| JP4396864B2 (ja) | 表示装置およびその製造方法 | |

| JP5478954B2 (ja) | 有機エレクトロルミネッセンス表示装置 | |

| JP2005056846A (ja) | 有機電界発光素子及びその製造方法 | |

| JP2010062067A (ja) | 表示装置の製造方法および表示装置 | |

| CN102983281B (zh) | 有机发光装置及其制造方法 | |

| JP2010225293A (ja) | 機能性素子及び表示装置 | |

| JP4453385B2 (ja) | 表示装置の製造方法 | |

| JP4635488B2 (ja) | 有機発光素子およびその製造方法並びに表示装置 | |

| JP2008311103A (ja) | 表示装置の製造方法および表示装置 | |

| JP2006156267A (ja) | 表示装置の製造方法および表示装置 | |

| JP2007273274A (ja) | 有機el素子及びその製造方法 | |

| JP2010092665A (ja) | 有機el表示装置 | |

| JP2011029322A (ja) | 表示装置および表示装置の製造方法 | |

| KR101605008B1 (ko) | 유기발광표시장치의 제조방법 | |

| KR20150033406A (ko) | 유기전계 발광소자 및 이의 제조 방법 | |

| JP2019091640A (ja) | 有機el表示パネル、窓ガラス貼付用シート、および、窓ガラス |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070419 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070419 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091125 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100121 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100216 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100419 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100630 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100921 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20101007 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101026 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101108 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |