JP4603189B2 - まくら木の補修方法および敷設方法 - Google Patents

まくら木の補修方法および敷設方法 Download PDFInfo

- Publication number

- JP4603189B2 JP4603189B2 JP2001114177A JP2001114177A JP4603189B2 JP 4603189 B2 JP4603189 B2 JP 4603189B2 JP 2001114177 A JP2001114177 A JP 2001114177A JP 2001114177 A JP2001114177 A JP 2001114177A JP 4603189 B2 JP4603189 B2 JP 4603189B2

- Authority

- JP

- Japan

- Prior art keywords

- sleeper

- joined

- cut

- tree

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Machines For Laying And Maintaining Railways (AREA)

Description

【発明の属する技術分野】

本発明は既設まくら木の補修方法および敷設方法に係り、特に、繊維強化硬質樹脂発泡体を用いて成されたまくら木に好適なものに関する。

【0002】

【従来の技術】

従来より、まくら木は木製やPC(Prestressed-Concrete)製のものが広く使用されている。しかし、木製のまくら木は耐用年数が短い上に、木材資源の枯渇などの問題により使用が控えらている。また、PC製のまくら木は重く敷設工事に手間が掛かる上に、コストが高く、振動に弱いためにレールの分岐部などには不適当であった。そこで、これらのまくら木に代わるものとして、強度や耐久性に優れた繊維強化硬質樹脂発泡体などの合成木材を用いたまくら木が使用されるようになってきた。

【0003】

このようなまくら木は、路盤上に積まれた道床内に敷設される。道床は路線の条件によりバラスト道床、コンクリート道床、スラブ道床などが選定される。バラスト道床は建設費が割安であり、軌道狂いの補正が比較的容易なことから、コンクリート道床やスラブ道床よりも多用されている。バラストは列車からレールを介してまくら木に加えられる荷重を広く分散させて路盤に伝え、車両の上下左右動、レールの伸縮によるまくら木の移動を防止し、車両走行に伴う振動エネルギーを吸収するもので、砂利や砕石などが用いられている。

【0004】

しかし、このバラストに採用する砂利や砕石は、花崗岩や安山岩などのように堅くて靭性に富む石であるため、図21の断面図に示すように、バラストがまくら木を摩耗させてまくら木10の下面を凹ませるという不具合があった。

特に、分岐部やレールの継ぎ目部では、列車の通過によりまくら木下面の道床が圧密化されて軌道沈下や時には横ずれが生じ、軌道が上下するといった所謂「あおり現象」が発生し、まくら木10の下面に凹みAが生じやすかった。

【0005】

また、図22に示すように、例えば、踏切や分岐部など、タイプレート3の中央よりも偏った部分に本線レール1が位置する場合には、「あおり現象」によるまくら木10の上下動によってタイプレート3との間に摩擦が生じ、まくら木10表面が摩耗して凹みBや亀裂を生じる不具合があった。

【0006】

【発明が解決しようとする課題】

軽微な凹みA,Bや亀裂については、まくら木表面をサンダーなどで処理したり、或いは、接着剤を充填するなどの補修が行われていた。しかし、凹みや亀裂が大きいまくら木については有効な補修方法がなく、新しいまくら木と取り換えざるを得ないのが実状であった。

このような事情に鑑みて提案される本発明は、損傷の大きい既設のまくら木でも効率良く補修して再利用するための補修方法を提案するものである。

また、同時に提案される本発明は、補修されたまくら木の敷設方法を提案するものである。

【0007】

【課題を解決するための手段】

前記目的を達成するために提案される本発明は、既設のまくら木からレールを固定する締結部材を引き抜く工程と、まくら木の表面の少なくとも一面を所定の厚さに渡って研削または切削する工程とを有する補修方法である。

まくら木の上下面は、締結部材の引き抜き孔やタイプレートやバラストなどによって凹みなどの損傷が特に発生しやすい。従って、まくら木の表面をサンダーなどで研削したり所定の厚さだけ切削することにより凹みや亀裂、或いは表面に付着した塵埃などが除去されて新生された面が露出する。これにより、凹みや亀裂のない綺麗な外観に仕上がる。

【0008】

前記補修方法において、締結部材が引き抜かれた孔に接着剤と共に栓部材を嵌入することもできる。

この方法によれば、締結部材が引き抜かれた孔が栓部材によって埋められるので、補修後に新たに挿入する締結部材の下孔が強固になる。

また、締結部材が引き抜かれた孔を再穿孔し、拡径された穿孔に接着剤と共に栓部材を嵌入するのが好ましい。締結部材が引き抜かれた孔の内表面には、締結部材の錆や汚れなどが付着すると共に、締結部材の緩みなどによる振動で孔の内壁面が疲弊した状態にある。そこで、再穿孔によって疲弊部分を削り取ることにより新生された内壁面を露出させれば、栓部材の接着強度を向上させることができ、補修後に新たに挿入される締結部材の下孔が一層強固になる。

【0009】

前記補修方法において、タイプレートの下方に生じる凹みの内部に芯部材を配すると共に充填硬化剤を注入し、凹みの開口部に耐摩耗性シートを覆い被せて硬化させて一体化させることもできる。

充填硬化剤として例えばウレタン樹脂などを用いる場合、発泡体の樹脂ではないので塊状に硬化するとひび割れが生じ易くなる。しかし、この補修方法によれば、凹みの内壁と芯部材との隙間に充填硬化剤が充填されるので、充填硬化剤が塊状になって硬化することがなくなる。これにより、補修後に新たに挿入される締結部材の下孔を開ける際に、充填硬化剤にひび割れが発生することが防止される。また、凹みの上部に耐摩耗性シートが設けられるのでタイプレートによる摩耗が低減して耐久性が向上する。充填硬化剤としては、現場における作業性を上げるために硬化時間の短いものが良く、ウレタン樹脂やエポキシ樹脂などが最適である。

【0010】

前記補修方法において、まくら木の表面には、まくら木の長さ方向または幅方向へ向けて全長に渡って、軌道敷設ケーブルを収納する溝または段部で成るケーブル収納部が設けられており、当該ケーブル収納部の内面を所定の厚さに渡って研削または切削する工程と、研削または切削された前記ケーブル収納部の内部に全長に渡って埋設部材を嵌め込んで接合する工程とを有することができる。

ケーブル収納部の溝または段部の内面は長期の使用によって疲弊している。そこで、ケーブル収納部の内面を所定の厚さに渡って研削あるいは切削して疲弊部分を取り除いて新生面を露出させる。そして、新生面の露出された溝または段部に、例えば、角材状の埋設部材を嵌入させて接着接合することにより、ケーブル収納部を取り除いた通常のまくら木として補修することができる。

【0011】

また、前記補修方法において、埋設部材が接合されたまくら木の表面に、溝または段部を再切削してケーブル収納部を設ける工程を有することができる。

ケーブル収納部の形状は、まくら木の長さ方向または幅方向へ向けて全長に渡って切削した溝や段部で形成することができ、元のまくら木と同様に補修して再利用できる。

【0012】

前記補修方法において、まくら木の表面には、まくら木の長さ方向または幅方向へ向けて全長に渡って、軌道敷設ケーブルを収納する溝または段部で成るケーブル収納部が設けられており、当該ケーブル収納部が設けられた表面を少なくとも当該収納部の溝または段部の深さまで切削して当該ケーブル収納部を取り除く工程を有することができる。

この補修方法によれば、ケーブル収納部が設けられた表面が少なくともケーブル収納部の深さまで切削されてケーブル収納部が取り除かれる。このようにして補修されたまくら木は高さが低減するが、このようなまくら木の上面に別の補強板を接合するなどして高さを調節して再利用することができる。

【0013】

前記補修方法において、まくら木上面のタイプレート取付部分に、まくら木の高さを所定値にするためのスペーサを取り付ける工程を有することができる。

特に、前記したケーブル収納部を取り除いて補修されたまくら木では高さが低減する。そこで、適宜の高さのスペーサをタイプレート取付部分に接合することにより、所定の高さを有するまくら木として再生利用することができる。

【0014】

前記補修方法において、まくら木の表面に生じた凹みに充填硬化剤を直接充填して簡易に補修することも可能である。

【0015】

前記補修方法において、研削あるいは切削されたまくら木の上面、下面、正面、背面あるいは端面のいずれかに補強板を接合することもできる。この方法によれば、まくら木の表面を削り取ることによって凹みや亀裂、表面に付着した塵埃などが除去されて、新生された面が露出する。この面に補強板を接合するので接着強度が向上してまくら木の曲げ剛性が確保されると共に外見が綺麗に仕上がる特に、研削あるいは切削を当該面が平滑になるまで行えば、補強板と切除面とが面接合されて接着強度が一層向上しまくら木の強度が向上する。

補強板は、比重0.7〜1.2の範囲の板材、則ち、比重の高い板材を用いるのが好ましい。

比重の高い板材は、曲げ剛性、圧縮強度および耐摩耗性が高いので補強板としてこのような板材を用いることにより、強度および耐摩耗性の向上したまくら木として再生利用することができる。

【0016】

前記補修方法において、まくら木の少なくとも一面に硬質の補強層を設けることができる。

硬質の補強層としては、繊維強化硬質合成樹脂材を用いることができる。

繊維強化硬質合成樹脂(発泡体を除く)は、ロービングクロスやマットに硬化樹脂を含侵させたものであり、硬化樹脂には不飽和ポリエステル樹脂やエポキシ樹脂などが推奨される。

例えば、補強層としてガラスマットとガラスロービングを交互に積層した樹脂層を用いることができる。このような樹脂層を合成木材などの表面に被覆すると、樹脂層は合成木材表面に強固に一体化して接合する。これにより、「あおり現象」によるまくら木の上下振動が生じても、まくら木の摩耗や横割れの発生を効果的に抑えることができる。

この補強層をまくら木の上面や下面に設ければ、タイプレートやバラストによるまくら木の摩耗を抑えることができる。

【0017】

また、この補強層の上面に更に補強板を接合することにより、補強層によってまくら木と補強板とが強固に一体化されるので、横割れに対する強度が効果的に向上する。

【0018】

前記補修方法において、まくら木の上面に耐摩耗性を有する弾性部材を単層あるいは積層させて接合することもできる。耐摩耗性弾性部材としては板状で弾性を有する硬質ゴムシートなどを用いることができ、まくら木の表面に単層あるいは複数層積層して接合することにより、タイプレートとの摩擦による摩耗の発生を効果的に防止することができ、防振性能の付与にも役立つ。

【0019】

前記補修方法において、まくら木の下面に、まくら木の高さを所定値とするためのスペーサを取り付けても良い。まくら木の上下面の凹みや損傷を除去するために所定の厚さだけ切削した場合、補修後のまくら木の高さが規定値よりも低くなる。そこで、まくら木の下面にスペーサを取り付けることによって規定の高さに調整することができる。スペーサは下面に全面に渡って設けても良いが、下面の両側部に設けることも可能である。スペーサを下面の両側部に分離して設けると、バラスト道床に対してまくら木の長手方向の道床抵抗が増加し、まくら木の横滑りを押さえる効果を呈する。

【0020】

前記まくら木は、所定の長さで切断して元のまくら木よりも短尺として補修することもできる。このような短まくら木はレールを1本毎に締結するもので、地下鉄やトンネルなどスペースの制約によって保守の困難な路線や排水の困難な路線あるいは高さ制限のある鉄道橋などに再利用することができる。

【0021】

また、複数のまくら木同士を長さ方向へ継ぎ合わせて元のまくら木よりも長尺として補修することもできる。このような長尺まくら木は、長さを調整することによって分岐部などに再利用することができる。まくら木同士を長さ方向へ継ぎ合わせる場合は、傾斜させて切断したり、または、段部を設けて切断して接合するのが良く、接合面積を拡大して接合強度を増加させることができる。

これらの方法により接合した後、更に上下に重ね合わせて所定の高さに調整することもできる。

また、切断面を傾斜させずに、まくら木の長さ方向へ垂直に切断したまくら木同士を突き合わせて接合することもできる。

また、接合して長尺化した複数のまくら木を、更に、上下に重ね合わせて接合して高さの異なる長尺まくら木としたり、或いは、左右に並べて接合して幅広のまくら木として再生することもできる。

【0022】

本発明におけるまくら木、補強板、栓部材、芯部材、埋設部材およびスペーサは、繊維強化硬質樹脂発泡体を素材とする合成木材で成されるのが好ましい。

発泡樹脂の種類としては、例えば、ウレタン樹脂、エポキシ樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、フェノール樹脂などの熱硬化樹脂であって硬質のものが好適に使用される。尚、発泡樹脂中に、圧縮強度の向上や低コスト化を図るために、炭酸カルシウム、石膏、タルク、水酸化アルミニウム、クレーなどの無機充填材や、シラスバルーン、パーライト、ガラスバルーン等の軽量骨材が添加されても良い。板材の硬質樹脂発泡材を補強する繊維としては、例えば、ガラス繊維、炭素繊維、金属繊維、セラミック繊維などの無機質繊維や、芳香族ポリアミド繊維等の合成繊維や天然繊維等の有機質繊維の何れかであればよいが、強度や経済性の面からガラス繊維が適している。繊維の形態は、ヤーン、クロス、ロービング、ロービングクロス、クロスマット等の長繊維形態のものが好適であり、必要に応じてチップ、ミドルファイバー等の短繊維やシラスバルーン等の中空充填材を併用しても良い。ガラス繊維としては、ガラスロービング、ガラスロービングクロス、ガラスマット、コンティニュアスストランドマット等の形態のものが挙げられる。この繊維は単独で使用しても良いし、2層以上積層して使用しても良く、また、長繊維と短繊維を混ぜて使用しても良い。最も好適な材料としては硬質ウレタン樹脂を長手方向へ引き揃えられたガラス長繊維で補強した発泡体である(例えば、商品名「エスロンネオランバー FFU」積水化学工業株式会社製)。

【0023】

まくら木や補強板を合成木材で成する場合、合成木材に含まれる繊維方向が各部材の長手方向となるようにするのが良い。則ち、まくら木にかかる応力は、主としてレールを支点とする曲げモーメントに起因するものであり、まくら木の長手方向への高い曲げ剛性(EI)が要求される。

本発明の補強方法は、まくら木自体が、合成木材の繊維方向をまくら木の長手方向へ合わせたものや、或いは、繊維方向の異なる合成木材を積層したものに好適である。また、まくら木に接合される補強板も、繊維方向が補強板の長手方向となるように原板から切り出したものを用いるのが良い。

また、まくら木の繊維方向と交差する繊維方向を有する補強板をまくら木の上面に接合した場合には、補強板の繊維によってまくら木の横割れが防止される。これにより、タイプレートを固定する釘の打ち込みによる横割れが抑制される。更に、繊維方向を交差させた合成木材で成る補強板を用いることにより、まくら木の横割れを防止しつつ長手方向への曲げ剛性を向上させることができる。

【0024】

前記本発明において、締結部材が引き抜かれた孔に栓部材を接合するための接着剤は、短時間で硬化するエポキシ樹脂系やウレタン樹脂系の樹脂接着剤を用いることが望ましい。この樹脂接着剤に繊維長が1〜10mmの短繊維が配合されたものが好ましく、特にガラス繊維が配合されたものが好適である。則ち、締結部材が引き抜かれた孔に樹脂接着剤を注入して栓部材を嵌入すると、接着剤の一部が孔と栓部材との隙間を通じて外部に溢れ出し易い。しかし、ガラス繊維を含有した樹脂接着剤であれば、ガラス繊維の端部が孔の内壁や栓部材の外壁に引っ掛かることにより、接着剤の溢れ出しを効果的に抑える。これにより、栓部材と孔との隙間に接着剤が充分に行き渡って強固に接着固定できる。樹脂接着剤に配合される短繊維の繊維長は前記したように1〜10mmが好適である。繊維長が1mm未満の場合には、接着剤の溢れ出しの抑制効果が少ない。繊維長が10mmを超えると樹脂接着剤の粘度が上がりすぎて作業性が低下する。また、短繊維の配合量は0.1〜10重量%が好ましい。配合量が0.1重量%未満の場合は増粘せず溢れ出しの抑制効果が現れない。配合量が10重量%を超えると粘度が上がりすぎて作業性が低下する。

【0025】

前記した補修方法によって補修されたまくら木は、補修状態に応じて元の敷設状態と上下面を反転させて敷設しても良い。まくら木の下面側に締結部材を抜き取った孔が貫通していない場合は、まくら木を反転させて敷設することにより、新たな締結部材の取り付けが強固になり外見上も綺麗である。

【0026】

【実施例】

以下に、図面を参照して本発明の実施例を説明する。

【0027】

(実施例1)

図1は、本発明の補修方法を断面図で示したものである。尚、図1(a)〜(f)の各断面図は、図1(g)に示すまくら木10の斜視図におけるA−A矢視断面図およびB−B矢視断面図を示している。

図1(a)に示すように、既設のまくら木10の表面には、バラスト(不図示)による摩耗で生じた凹みAや、タイプレート(不図示)による摩耗で生じた凹みBなどの損傷が生じている。

【0028】

このまくら木10の補修方法を工程を追って説明するが、工程の順序は特に限定されない。

(1)図1(a)に示すように、まくら木10からレールやタイプレート(不図示)を固定していた犬釘(締結部材)Nを引き抜く。犬釘Nが引き抜かれた孔10aの内壁面には、犬釘Nによる錆なとが付着し、内壁面材は疲弊している。

【0029】

(2)所定の径を有したドリル刃を電動ドリルなどに装着して、孔10aを再穿孔する。これにより、図1(b)に示すように、孔10aは拡径されて孔10bとなり、内部に付着した錆や疲弊部分が削り取られて新生される。尚、ドリル刃の径、および、再穿孔の深さは、後述する栓部材の形状に応じて適宜定められる。

【0030】

(3)図1(b)に示すように、ウレタン樹脂接着剤Cあるいはエポキシ樹脂接着剤Cを孔10bの内部に注入し、上部から栓部材11を孔10bに打ち込んで埋栓する。栓部材11の嵌入によって接着剤Cは孔10bの内壁と栓部材11との隙間を通って溢れ出ようとする。しかし、接着剤Cに繊維長が1〜10mmの短いガラス繊維が含有されているので、ガラス繊維の端部が孔10bの内壁や栓部材11の外壁に引っ掛かり、接着剤の溢れ出しが抑えられる。これにより、栓部材11と孔10bとの隙間に接着剤が充分に行き渡って栓部材11が強固に接着される。

尚、図1(c)では、栓部材11を孔10bに嵌入させた場合に、栓部材11がまくら木10の上面から突出する形で示している。しかし、栓部材11を再穿孔した孔10bの深さよりも短くし、まくら木10の上面と一致するまで嵌入させても良い。

【0031】

(4)図1(c)の破線で示すように、栓部材11が嵌入されたまくら木10の上面10c、下面10d、正面10e、背面10fを各々所定の厚さに渡って切除する(図1(d)参照)。切除するに当たって、栓部材11がまくら木10の上面から突出している場合には、ノミなどの適当な工具を用いて予め栓部材11の上部を削り取れば、切除加工が容易である。

本実施形態では、各面において切除する厚さを予め定めている。則ち、既設のまくら木の損傷程度を調査し、通常各面で生じる最大の凹みの深さ程度だけ面毎に切除し、これによって切除後に平滑面が得られるようにしている。

本実施形態では、各面における切除厚さが、上面10cを5〜20mm、下面10dを20〜30mmの範囲の内の所定値に設定しており、後の工程で接合される補強板の厚さと合わせている。尚、まくら木10の正面10e、背面10fは、上面10c、下面10dに比べて損傷が少ない場合が多いが、外面を削って新面を露出させることにより接着剤の接合強度が向上する。

【0032】

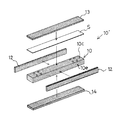

(5)図1(e)に示すように、まくら木10の正面10eおよび背面10fに補強板12,12を接合する。次いで、上面10cにFRP樹脂(繊維強化硬質合成樹脂)を被覆して補強層Sを形成する。この後、補強層Sの上に補強板13を接合すると共に、下面10dに補強板14を接合する。

以上の工程によって、図1(f)に示す補修されたまくら木10’が完成する。

尚、上記実施例では、まくら木10’の両端面には補強板を設けていないが、必要に応じて補強板を接合することも可能である。

【0033】

図2は、本実施形態のまくら木10、および、接合される各補強板12〜14の繊維方向を模式的に示した図である。尚、まくら木10は、図1(d)に示す状態まで補修された状態で示している。

本実施形態では、まくら木10及び補強板12,13,14が、合成木材に含まれる長繊維がまくら木10の長手方向へ向くように原板を切り出して成されている。まくら木にかかる応力は、主としてレールを支点とする曲げモーメントに起因するものであり、まくら木の長手方向に対して大きな曲げ剛性(EI)が要求される。

【0034】

前記した補修方法では、既設のまくら木10の各面を切除するため、元のまくら木に比べて断面二次モーメントが減少して曲げ剛性が低下する。しかし、図2に示した繊維方向を有した補強板12〜14を接合することにより、長手方向への曲げ剛性を確保し、所定の寸法を確保すると共に外観を綺麗に仕上げている。

補修する前のまくら木としては、繊維方向を長手方向へ合わせたものや、或いは、繊維方向の異なる合成木材を積層したものを用いるのが好適である。

本実施例の補強板13は、比重が略0.8の高比重の合成木材を用いており、これによって、圧縮強度、曲げ剛性(EI)および耐摩耗性の向上を図っている。尚、補強板13に限らず、他の補強板12,14に高比重の合成木材を用いることにより、一層強度を向上させることが可能である。

【0035】

また、この補修方法では補強層Sを設けており、例えば、ガラスマットとガラスロービングクロスを積層した繊維強化硬質合成樹脂(FRP樹脂)などを用いることができる。このような繊維強化硬質合成樹脂でなる補強層Sを合成木材などの表面に被覆すると、補強層は合成木材表面に強固に一体化される。則ち、FRP樹脂がまくら木10の上面10cおよび補強板13と強固に一体化される。これにより、振動などによってまくら木10(補強板13)に長手方向への亀裂が発生することを防止している。

【0036】

(実施例2)

図3は、本発明の別の実施例を示したものである。

この補修方法は、前記した補修方法において、補強層S上に補強板13を接合する代わりに、下面10dに接合する補強板14の厚さを増した点が異なっている。従って、図3(a)〜(d)に示す工程は図1(a)〜(d)の工程と同一であるので、同一の符号を付して説明を省略する。

【0037】

この補修方法では、図3(e)に示すように、まくら木10の正面10eおよび背面10fに補強板12,12を接合する。次いで、上面10cにFRP樹脂(繊維強化硬質合成樹脂)を被覆して補強層Sを形成する。この後、下面10dに補強板14’を接合する。

以上の工程によって、図3(f)に示す補修されたまくら木20が完成する。

下面10dに接合される補強板14’は、前記方法で述べた補強板13と補強板14とを重ね合わせた厚さとしており、補修されたまくら木20が前記方法で補修されたまくら木10’と同一の外形寸法となるようにしている。

【0038】

補強層Sは、必要とする耐摩耗性に応じて、例えば、ガラスマットとガラスロービングクロスを多数層積層したFRP樹脂を用いることができる。このようなFRP樹脂でなる補強層Sは、前記したように合成木材表面に強固に一体化されるので、「あおり現象」などによるまくら木の上下振動によって、タイプレートと補強層Sとの間に摩擦が生じでも摩耗が抑えられて耐久性が向上する。

また、図には示していないが、補強板13または補強層Sの表面に、硬質ゴムシートなどの耐摩耗性を有する弾性部材を単層あるいは積層して接合することにより、タイプレートとの摩擦による摩耗を略完全に防止でき、耐久性が飛躍的に向上する。

【0039】

(実施例3)

図4は、前記実施例の補修方法に比べて簡略化した例を示したものである。

このまくら木10の表面には図4(a)に示すように、タイプレートの摩耗による凹みAやバラストによる凹みや損傷B,D,Eが生じている。

この補修方法は、図4(a),(b)に示すように締結部材Nをまくら木から抜き取り、上面10c、下面10d、正面10e、背面10fを各々所定の厚さに渡って電動カンナなどの工具で切削する。また、図4(c)に示すように、まくら木10の端面10gには、前記したFRP樹脂(繊維強化硬質合成樹脂)を被覆して補強層Sを形成する。これによって、凹みや損傷などが除去され表面が平滑に補修されたまくら木10’を得ている。

この実施例では、締結部材Nを抜き取った孔10aに埋栓などを特に施していないが、補修後の強度や寸法に問題がない場合には簡易な補修方法として作業性は高い。

【0040】

(実施例4)

図5は、実施例3で示したまくら木の表面に補強板を接合して強度および外観を向上させたものである。

図5(a)に示す工程でまくら木10の各面の切削を行うが、それまでの工程は図4(a),(b)の工程と同一であるので図を省略する。この補修方法では、図5(a)に示すように、各面の切削に加えて端面10gも所定の厚さに渡って切削する。この切削面は全て平滑になるようにしている。そして、図5(b)に示すように、切削された各面に補強板12〜15を接合することによって、図5(c)に示すように強度および外観を向上させたまくら木10’としている。

この実施例では、補強板12〜15の厚さを切削する厚さと合わせることにより、補修後のまくら木を規定の寸法に維持でき、しかも補強板によって強度および外観を向上させることができる。

【0041】

(実施例5)

図6は、軌道に敷設されるケーブルを収納可能にしたまくら木の補修方法を示すものである。

この実施例におけるまくら木30は、まくら木30の上面の幅方向中央部に長手方向へ向けて全長に渡って断面が方形状のケーブル収納溝(ケーブル収納部)31を有したものである。

長期使用したまくら木30では、犬釘(不図示)を引き抜いた孔10aおよびケーブル収納溝31の内部には損傷や凹みが生じている。

そこで、図1で示した方法と同様の手順で、図6(c)に示すように、孔10aを拡径して孔10bとする。また、ケーブル収納溝31の内面を適宜の電動工具などを用いて研削あるいは切削して疲弊した面を除去して新生面を露出させて溝31aとする。

次いで、図6(d)に示すように、拡径された孔10bに栓部材11を嵌入させて接合すると共に、溝31aに長尺方形の埋設部材32を嵌め込んで接合する。これにより、図6(e)に示すように、長尺方形状に補修されたまくら木33とすることができる。尚、栓部材11を孔10bに嵌入させて接合する手順は、図1に示したものと同一である。また、埋設部材32を接合する際の接着剤も図1に示したものと同一のものを用いている。

補修されたまくら木33をそのまま利用しても良く、また、電動工具などを用いて再度ケーブル収納溝31を切削することにより、図6(f)に示すようなケーブル収納溝31を有した補修されたまくら木34として再生利用できる。

また、尚、図6(e)に示す補修されたまくら木33の上面の長手両側縁に、後述する、ケーブル収納段部41を切削したまくら木とすることも可能である。

【0042】

(実施例6)

図7は、本発明の別の実施例を示したものである。

本実施例におけるまくら木40は、まくら木40の上面の長手方向(長さ方向)両側縁に全長に渡って断面が方形状のケーブル収納段部(ケーブル収納部)41を有している。

この補修方法では、図1で示した方法と同様の手順で、図7(c)に示すように、孔10aを拡径して孔10bとする。また、ケーブル収納段部41の内面を適宜の電動工具などを用いて研削あるいは切削して疲弊した面を除去して新生面を露出させて段部41aとする。

次いで、図7(d)に示すように、拡径された孔10bに栓部材11を嵌入させて接合すると共に、段部41aに長尺方形の埋設部材42を接合する。これにより、図7(e)に示すように、長尺方形状に補修されたまくら木43を再生することができる。尚、栓部材11を孔10bに嵌入させて接合する手順は、図1に示したものと同一である。また、埋設部材32を接合する際の接着剤も図1に示したものと同一のものを用いている。

補修されたまくら木43をそのまま利用しても良く、また、電動工具などを用いて再度ケーブル収納段部41を設けることにより、図7(f)に示すようなケーブル収納段部41を有した補修されたまくら木44として再生利用できる。

また、尚、図7(e)に示す補修されたまくら木43の上面に、前記図6(e)で示したケーブル収納溝31を切削することも可能である。

【0043】

(実施例7)

図8は、前記図6に示したまくら木30の別の補修方法を示している。

この補修方法では、孔10aおよびケーブル収納溝31が設けられたまくら木30の上面を、図8(b)に示すように、少なくとも、まくら木30の上面からケーブル収納溝31の深さまで全面に渡って切削する。

次に、図1で示した方法と同様の手順で、図8(c)に示すように、孔10aを拡径して孔10bとして疲弊した面を除去して新生面を露出させる。

この後、図8(d)に示すように、孔10bに栓部材11を嵌入させて接合する。尚、栓部材11を孔10bに嵌入させて接合する手順は、図1に示したものと同一である。

次いで、図8(e),(f)に示すように、栓部材11の上から長尺方形状の補強板35を接合して所定の高さを有するまくら木36として補修する。

補修されたまくら木36はそのまま利用しても良く、また、電動工具などを用いて再度ケーブル収納溝31を切削することにより、図8(g)に示すようなケーブル収納溝31を有したまくら木37として再生利用することができる。

また、尚、図8(e)に示す補修されたまくら木36の上面の長手両側縁に、前記図7(e)に示したケーブル収納段部41を切削したまくら木とすることも可能である。

【0044】

(実施例8)

図9は、前記図7に示したまくら木40の別の補修方法を示している。

この補修方法では、孔10aおよびケーブル収納段部41が設けられたまくら木40の上面を、図9(b)に示すように、少なくとも、上面からケーブル収納段部41の深さまで全長に渡って切削する。

次に、図1で示した方法と同様の手順で、図9(c)に示すように、孔10aを拡径して孔10bとし、疲弊した面を除去して新生面を露出させる。

この後、図9(d)に示すように、拡径された孔10bに栓部材11を嵌入させて接合する。尚、栓部材11を孔10bに嵌入させて接合する手順は、図1に示したものと同一である。

次いで、図9(e),(f)に示すように、栓部材11の上から長尺方形状の補強板45を接合して所定の高さを有するまくら木46とする。

補修されたまくら木46はそのまま利用しても良く、また、電動工具などを用いて再度ケーブル収納溝41を設けることにより、図9(g)に示すようなケーブル収納段部41を有した補修されたまくら木47として再生利用することができる。

また、尚、図9(e)に示す補修されたまくら木46の上面に、前記図8(g)で示したケーブル収納溝31を切削することも可能である。

【0045】

(実施例9)

図10は、図6および図8に示したまくら木30を別の方法で補修するものであり、図10(a)〜(d)に示す工程は、前記図8(a)〜(d)の工程と同一である。

図10(d)に示すように栓部材11を嵌め込んで接合し、まくら木の両端部のタイプレート(不図示)の固定部分にスペーサ38を接合して、図10(f),(g)に示すようにまくら木39とする。

このまくら木39によれば、スペーサ38の高さを適宜調整することにより、通常のまくら木や分岐まくら木、橋まくら木などの用途に適用させて再生利用することができる。

尚、本実施例で示した補修方法は、図7および図9に示したまくら木40についても同様に適用することが可能である。

【0046】

(実施例10)

図11は、既設のまくら木を短まくら木として再利用する場合の補修方法を示したものである。

図11(a)に示すまくら木10は、前記図1(a)〜(d)に示した工程と同一の工程によって上下および正背面を切削した状態を示している。

次いで、図11(b)に示すように、まくら木10の正面10e、背面10f、上面10c、下面10d、に各々補強板12〜14を接合して図11(c)に示す補修されたまくら木10’とする。そして、図11(d)に示すようにまくら木10を略中央から切断して二つの短まくら木10”を得ている。

この実施例では、元のまくら木に比べて短尺となるので、レールを1本毎に締結する短まくら木として再利用するものである。特に、スペースの制約を受けるトンネルや地下鉄路線、あるいは排水の困難な路線や高さ制限のある路線などに有用である。尚、本実施例では、補強板12〜14を接合した後に略半分に切断して短尺化している。しかし、元のまくら木の半分以上の長さを要する場合には、図11(a)の工程で必要な長さに切断し、切断したまくら木の長さに応じた補強板を接合して補修すれば良い。

【0047】

(実施例11)

図12は、既設のまくら木を長さ方向へ継ぎ足して元のまくら木よりも長尺のまくら木として再利用する場合の補修方法を示したものである。

図12(a)に示す2本のまくら木10は、前記図1(a)〜(d)に示した工程と同一の工程によって上下および正背面を切削して得られた状態を示している。

この補修方法では、図12(a)の破線で示すように、まくら木10の前側面から背側面に渡って、正面視がまくら木の長手方向に対して傾斜するように平面状に切断して垂直方向斜め切断面Hを形成する。

次いで、図12(b)に示すように、切断したまくら木10’の垂直方向斜め切断面H同士を突き合わせて接合する。そして図12(c)に示すように、接合されたまくら木10”の上面にFRP樹脂(繊維強化硬質合成樹脂)を被覆して補強層Sを形成する。この後、補強層Sの上に補強板13を接合し、下面に補強板14を接合すると共に正面および背面に補強板12を接合する。このようにして図7(d)に示すような長尺化され補修されたまくら木10”を得ている。

【0048】

この補修方法では、まくら木10’同士を傾斜面Hで接合することによって接合面積を増加させて接合強度を上げ、補強板12〜14により長尺化に伴って要求される断面二次モーメントを向上させて曲げ剛性(EI)を確保している。また、補強層Sによってまくら木と補強板13とが強固に一体化されるため、曲げ剛性の向上と共にまくら木のひび割れを防いでいる。

尚、図12(e)に示すように、補強層Sの上に補強板13を接合する代わりに、下面に厚さを増した補強板14’を設けることもできる。この補強方法では、補強層Sの耐摩耗性によりタイプレートによる摩耗を効果的に低減できる。

この実施例では、元のまくら木に比べて長尺化できるので、レールの分岐部などに有効に再利用できる。

【0049】

(実施例12)

図13は、本発明の別の実施例を示したもので、図12と同様に、既設のまくら木を継ぎ足して長尺のまくら木として再利用するものである。

図13(a)に示す2本のまくら木10は、前記図1(a)〜(d)に示した工程と同一の工程によって上下面および正背面を切削して得られた状態を示している。

この補修方法では、図13(a)の破線で示すように、まくら木10の上面から下面に渡って垂直方向へ上面視略Z字状に切断して水平方向段部Hを形成する。

次いで、図13(b)に示すように、切断したまくら木10’の切断面(段部)H同士を突き合わせて接合する。そして、接合されたまくら木10’を上下から挟むようにして上面および下面に補強板13および補強板14を接合して再生されたまくら木50とする。

【0050】

この補修方法では、まくら木10’同士を接合面積を増大させた水平方向段部Hで接合することによって接合強度を上げると共に、補強板13,14によってまくら木50の長手方向への断面二次モーメントを向上させて曲げ剛性(EI)を確保している。

【0051】

(実施例13)

図14は、本発明の別の実施例を示したもので、図13と同様に、長尺のまくら木として再利用するものである。

図14(a)に示す2本のまくら木10は、前記図1(a)〜(d)に示した工程と同一の工程によって上下および正背面を切削して得られた状態を示している。

この補修方法では、図14(a)の破線で示すように、まくら木10の上面から下面に渡って垂直方向へ向けて、上面視がまくら木の長手方向に対して傾斜するように直線状に切断して水平方向斜め切断面Hを形成する。

次いで、図14(a),(b)に示すように、切断したまくら木10’の切断面(接合面)H同士を突き合わせて接合する。そして、接合されたまくら木10’を上下から挟むようにして上面および下面に補強板13および補強板14を接合して再生されたまくら木51とする。

【0052】

この補修方法では、前記まくら木50と同様に、まくら木10’同士を接合面積を増加させた水平方向斜め切断面Hで接合することによって接合強度を上げると共に、補強板13,14によってまくら木51の長手方向への曲げ剛性(EI)を向上させている。

【0053】

(実施例14)

図15は、本発明の別の実施例を示したもので、元のまくら木に比べて広幅で長尺のまくら木として再利用するものである。

図15(a)に示す3本のまくら木10は、前記図1(a)〜(d)に示した工程と同一の工程によって上下および正背面を切削して得られた状態を示している。

この補修方法では、図15(a)の破線で示すように、各々のまくら木10を幅方向の中央から左右に縦割りにするように長手方向へ切断する。

そして、図15(a)の斜線で示す部分を取り除くようにして切断し、更に、切断部分を上下方向へ所定の角度で傾斜させて切断して垂直方向斜め切断面Hを形成する。

次いで、図15(b)に示すように、まくら木10’の垂直方向斜め切断面(接合面)H同士を突き合わせて接合すると共に、接合した3本のまくら木10’同士を幅方向へ接合する。

そして、接合された3本のまくら木10’を上下から挟むようにして補強板13および補強板14を上下に接合して再生されたまくら木52とする。

この補修方法では、前記まくら木50と同様に、まくら木10’同士を接合面積を増加させた垂直方向斜め切断面Hで接合することによって接合強度を増している。

また、垂直方向斜め切断面(接合面)Hの長手方向への位置を相互にずらせることにより、接合部分が一カ所に集中して強度が低下することを抑えている。

更に、補強板13,14によって長手方向への断面二次モーメントを向上させて曲げ剛性(EI)を確保している。

尚、本実施例では、半分に切断して接合したまくら木10’を3本用いた構成としているが、適宜の数のまくら木10’を接合して所定の幅を持たせることができる。

【0054】

(実施例15)

図16は、本発明の別の実施例を示したもので、元のまくら木よりも広幅で長尺のまくら木として再利用するものである。

図16(a)に示す4本のまくら木10は、前記図1(a)〜(d)に示した工程と同一の工程によって上下および正背面を切削して得られた状態を示している。

この補修方法では、図16(a)の破線で示すように、各々のまくら木10を幅方向の中央から左右に縦割りにするように長手方向へ切断し、更に、斜線で示す部分を取り除くようにして切断する。

次いで、図16(b)に示すように、まくら木10’の切断面(接合面)H同士を突き合わせて接合すると共に、接合された4本のまくら木10’同士を幅方向へ接合する。そして、接合されたまくら木10’を上下から挟むようにして補強板13および補強板14を接合して再生されたまくら木53とする。

この補修方法では、まくら木10’の切断面(接合面)Hを長手方向へ向けて相互にずらせており、接合部分が同一部分に集中することを避けて強度の低下を防いでいる。また、補強板13,14によって長手方向への断面二次モーメントを向上させて曲げ剛性(EI)を確保している。

尚、本実施例では、半分に切断して接合したまくら木10’を4本用いた構成としているが、適宜の数のまくら木10’を接合して所定の幅を持たせることができる。また、切断面Hを傾斜させることにより、一層接合強度を向上させることができる。

【0055】

(実施例16)

図17は、本発明の別の実施例を示したもので、長尺のまくら木として再利用するものである。

図17(a)に示す4本のまくら木10は、前記図1(a)〜(d)に示した工程と同一の工程によって上下および正背面を切削して得られた状態を示している。

この補修方法では、図17(a)の斜線で示す部分を取り除くようにして切断し、更に、切断した端部を上下方向へ所定角度で傾斜させて切断して垂直方向斜め切断面Hを形成する。

そして、図17(a),(b)に示すように、垂直方向斜め切断面(接合面)H同士を突き合わせるようにしてまくら木10’同士を接合する。

次いで、接合されたまくら木10’を上下に重ね合わせて接合してまくら木54として再生するものである。

この補修方法では、まくら木10’の垂直方向斜め切断面(接合面)Hによって接合面積を増加させることにより、接合強度を向上させている。また、垂直方向斜め切断面(接合面)Hを長手方向へ向けて相互にずらせると共に、上下に重ね合わせることによって長手方向への曲げ剛性(EI)を向上させている。

【0056】

(実施例17)

図18は、図17に示した補修方法を変形させた別の実施例を示したものである。

則ち、図18(a)に示す4本のまくら木10は、図17(a)に示した工程と同一の工程によって一端に傾斜面Hを有した形状とされる。

但し、本実施例では、上部に配されるまくら木10’の上面には、少なくとも、傾斜面Hの平面視投影長さを含む幅方向の全長に渡って僅かな段部H1が設けられている。また、傾斜面Hは上下のまくら木10’において同一部分に設けている。

このまくら木10’同士を、図18(b)に示すように、垂直方向斜め切断面(接合面)Hを突き合わせるようにして接合し、更に、接合されたまくら木10’を上下に重ね合わせて接合する。

次いで、図18(c)に示すように、段部H1を含むまくら木の上下面および側面にFRP樹脂材Qを被覆して補強することにより、再生されたまくら木55としている。本実施例では、段部H1における被覆はFRP樹脂材Qとまくら木55の表面とが同一面を成すようにして被覆を施している。

本実施例では、FRP樹脂材Qとしてガラスマットとガラスロービングクロスを多数層積層したものを用いている。このようなFRP樹脂材Qを被覆することにより、FRP樹脂材Qが合成木材表面に強固に一体化されて接合されるため、まくら木10’の接合部分を効果的に補強することができる。

【0057】

(実施例18)

図19は、タイプレートなどによる凹みが大きい場合の補修例を示したものである。

このまくら木10の表面には図4(a)に示したような、バラストによる凹みAやタイプレートの摩耗による凹みB、あるいは損傷Fなどが生じている。

図19(a),(b)に示す工程は、前記図1(a)〜(c)に示した工程と同一であり、この工程によって締結部材Nを引き抜いた孔10aに栓部材11を挿入して接合する。

図19(c)に示すように、凹みBの内面から埋栓11が突出した部分をノミなどの工具を用いて削り取る。次いで、凹みBの内部およびまくら木10の表面をサンダーなどの電動工具を用いて研削する。更に、まくら木10の下面を所定厚さに渡って切削し、凹みAなどを除去して平滑にする。

図19(d)の拡大図に示すように、凹みBの内部に充填硬化剤Cを注入する。充填硬化剤としてウレタン樹脂接着剤を用いる場合、ポリオール液とポリイソシアネート液を調合混合し、混合したウレタン樹脂(接着剤)Cを注入する。

注入したウレタン樹脂Cの上から芯部材16を挿入し、その上から凹みBにまくら木表面と同一面となるように蓋をするように硬質ゴムシート17を被せてウレタン樹脂で一体的に硬化させる。

これにより、図19(e)に示すように、凹みBが補修される。まくら木10の下面に補強板14を接合することにより、図19(f)に示すように補修されたまくら木10’が得られる。このまくら木10’では、耐摩耗性を有する硬質ゴムシート17によりタイプレートによる摩耗を防止できる。

【0058】

本実施例では、芯部材16の断面形状を凹みBの断面形状に合わせた形状としているので、凹みBの大部分が芯部材16で占められ、ウレタン樹脂Cが隙間に薄く浸透するように充填される。このため、ウレタン樹脂Cは芯部材16を凹みBに強固に一体化する接着剤として機能し、補修後における新たな犬釘の打ち込みや下孔の穿孔に際しても充填硬化剤にひび割れが生じない。

充填硬化剤としては、現場における作業性を上げるために硬化時間の短いものが良く、ウレタン樹脂やエポキシ樹脂などを用いることができる。

また、芯部材16はガラス繊維強化硬質樹脂発泡体を素材とする合成木材を用いているので、加工性、耐久性に優れた補修ができる。

【0059】

(実施例19)

図20は、補修したまくら木の高さを規定寸法とするためのスペーサを取り付けた実施例を示すものである。

図20(a)〜(c)に示す工程は、前記図19(a)〜(c)に示す工程と同一であり、これらの工程によって、締結部材Nを引き抜いた孔10aに栓部材11を挿入して接合し、凹みBの内面から栓部材11が突出した部分をノミなどの工具を用いて削り取っている。

次いで、図20(c)の破線で示す部分、則ち、まくら木10の上面および下面を所定の厚さに渡って電動カンナなどで切削し、凹みA,Bを取り除く。

そして、まくら木10の下面両側部にまくら木と同一の幅を有した所定高さのスペーサ18を接合することにより、補修されたまくら木10’を得る。

この実施例では、上面および下面の切削の厚さに応じた高さのスペーサ18を取り付けることにより、元のまくら木と同一の高さを容易に得ることができる。

また、図20(e)に示したように、元の敷設状態からまくら木10を上下反転させ、下面側に補強板14を接合した補修方法とすることもできる。この方法では、栓部材11が内部に隠れるので充分な補強強度を得つつ外観を綺麗に仕上げることができる。また、新たな犬釘の打ち込みや下孔を開ける場合にも、埋栓11により充分な強度が得られる。

【0060】

尚、本発明は前記した実施例の補修方法に限らず種々の補修形態を組み合わせて実施可能である。則ち、まくら木の上下面のみに補強板を設ける方法や、上面または下面のみに補強板或いは補強層を設けるなど種々の方法を採ることができる。

また、前記説明では、まくら木及び補強板が合成木材で成されたものについて述べたが、本発明の補修方法は通常の木材で成されたものについても好適に実施可能である。

更に、まくら木や補強板に合成木材を用いた構成では、繊維方向を部材の長手方向や短手方向に引き揃えたもの、或いは、繊維をクロスさせて成したものなど種々の形態で成することができる。

また、前記実施例によって補修されたまくら木は、補修前のまくら木と上下を逆転させるようにして敷設しても良い。特に、補修後のまくら木の下面側に締結部材を抜き取った孔が貫通していない場合は、まくら木を反転させて敷設することにより、新たな締結部材の取り付けが強固になり外見上も綺麗である。

【0061】

【発明の効果】

本発明の補修方法によれば、損傷を受けたまくら木を効率良く補修し、強度面や外観面において新しいまくら木と何ら遜色のない状態として再生することが可能であり、資源を有効に利用しつつ維持コストを低減することができる。

同時に提案される本発明の敷設方法によれば、補修されたまくら木を適宜逆転させて敷設することにより、強度を維持しつつ外観も向上する。

【0062】

【図面の簡単な説明】

【図1】(a)〜(g)は本発明に係る実施例を示す断面図及び斜視図である。

【図2】図1に示したまくら木における合成木材の繊維方向を示す模式図である。

【図3】(a)〜(g)は本発明に係る別の実施例を示す断面図及び斜視図である。

【図4】(a)〜(c)は本発明に係る別の実施例を示す断面図及び斜視図である。

【図5】(a)〜(c)は本発明に係る別の実施例を示す断面図及び斜視図である。

【図6】(a)は本発明に係る別の実施例のまくら木の斜視図、(b)〜(f)はその補修方法を(a)のA−A矢視断面図を用いて示したものである。

【図7】(a)は本発明に係る別の実施例のまくら木の斜視図、(b)〜(f)はその補修方法を(a)のA−A矢視断面図を用いて示したものである。

【図8】(a)〜(g)は、図6に示すまくら木の別の補修方法を図6(a)のA−A矢視断面図を用いて示したものである。

【図9】(a)〜(g)は、図7に示すまくら木の別の補修方法を図7(a)のA−A矢視断面図を用いて示したものである。

【図10】(a)〜(f)は、図6に示すまくら木の別の補修方法を図6(a)のA−A矢視断面図を用いて示したもの、(g)はその斜視図である。

【図11】(a)〜(d)は本発明に係るまくら木を短尺化する実施例を示す断面図及び斜視図である。

【図12】(a)〜(e)は本発明に係るまくら木を長尺化する実施例を示す断面図及び斜視図である。

【図13】(a)は本発明に係るまくら木を長尺化する別の実施例を示す上面図、(b)はその斜視図である。

【図14】(a)は本発明に係るまくら木を長尺化する別の実施例を示す上面図、(b)はその斜視図である。

【図15】(a)は本発明に係るまくら木を長尺化する別の実施例を示す上面図、(b)はその斜視図である。

【図16】(a)は本発明に係るまくら木を長尺化する別の実施例を示す上面図、(b)はその斜視図である。

【図17】(a)は本発明に係るまくら木を長尺化する別の実施例を示す上面図、(b)はその斜視図である。

【図18】(a)〜(c)は本発明に係るまくら木を長尺化する別の実施例を示す斜視図である。

【図19】(a)〜(f)は本発明に係るタイプレートの凹みを補修する場合の実施例を示す断面図及び斜視図である。

【図20】(a)〜(e)は本発明に係る別の実施例を示す断面図及び斜視図である。

【図21】まくら木がバラストによって損傷を受ける状態を示す断面図である。

【図22】まくら木がタイプレートによって損傷を受ける状態を示す断面図である。

【符号の説明】

10 まくら木

10a 孔(締結部材が挿入されていた孔)

10b 拡径された穿孔

10c まくら木の上面

10d まくら木の下面

10e まくら木の正面

10f まくら木の背面

11 栓部材

12,13,14 補強板

16 芯部材

17 耐摩耗性シート(硬質ゴムシート)

18 スペーサ

C 接着剤

N 締結部材(犬釘)

S 補強層

Claims (1)

- 既設まくら木の表面に、まくら木の長さ方向または幅方向へ向けて全長に渡って、軌道敷設ケーブルを収納する溝または段部で成るケーブル収納部が設けられたまくら木の補修方法であって、前記既設のまくら木からレールを固定する締結部材を引き抜く工程と、当該ケーブル収納部が設けられた表面を少なくとも当該収納部の溝または段部の深さまで切削して当該ケーブル収納部を取り除く工程と、まくら木の表面の少なくとも一面を所定の厚さに渡って研削または切削する工程とを有することを特徴とするまくら木の補修方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001114177A JP4603189B2 (ja) | 2000-06-21 | 2001-04-12 | まくら木の補修方法および敷設方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000-186415 | 2000-06-21 | ||

| JP2000186415 | 2000-06-21 | ||

| JP2001114177A JP4603189B2 (ja) | 2000-06-21 | 2001-04-12 | まくら木の補修方法および敷設方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002081007A JP2002081007A (ja) | 2002-03-22 |

| JP2002081007A5 JP2002081007A5 (ja) | 2008-03-06 |

| JP4603189B2 true JP4603189B2 (ja) | 2010-12-22 |

Family

ID=26594378

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001114177A Expired - Fee Related JP4603189B2 (ja) | 2000-06-21 | 2001-04-12 | まくら木の補修方法および敷設方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4603189B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3893113B2 (ja) * | 2003-02-13 | 2007-03-14 | 積水化学工業株式会社 | 長尺分岐部用枕木 |

| KR100715616B1 (ko) * | 2005-09-09 | 2007-05-07 | 한국산업기술시험원 | 에어 압착식 슬러지 탈수기 |

| JP2018096140A (ja) * | 2016-12-14 | 2018-06-21 | 積水化学工業株式会社 | まくら木の補修方法及びまくら木の補修構造 |

| JP2019049168A (ja) * | 2017-09-12 | 2019-03-28 | 積水化学工業株式会社 | マクラギ及びマクラギの製造方法 |

| JP7385495B2 (ja) * | 2020-02-20 | 2023-11-22 | 積水化学工業株式会社 | まくら木の補修方法及びまくら木の補修構造とまくら木 |

| CN117001451B (zh) * | 2023-09-26 | 2023-12-19 | 唐山市蓝力机械制造有限公司 | 一种板材加工用高效毛边清除装置及使用方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03128702U (ja) * | 1989-12-11 | 1991-12-25 | ||

| JP2000297401A (ja) * | 1999-04-14 | 2000-10-24 | Sekisui Chem Co Ltd | レールの設置構造、および、既設マクラギの補修方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05138797A (ja) * | 1991-11-19 | 1993-06-08 | Nhk Spring Co Ltd | 複合材料 |

| JP3272083B2 (ja) * | 1993-02-17 | 2002-04-08 | 積水化学工業株式会社 | 合成枕木の接続構造 |

| JPH09105101A (ja) * | 1995-12-25 | 1997-04-22 | Sekisui Chem Co Ltd | 繊維補強樹脂製枕木 |

| JP3444724B2 (ja) * | 1996-06-11 | 2003-09-08 | 積水化学工業株式会社 | 枕 木 |

| JP3623615B2 (ja) * | 1996-11-01 | 2005-02-23 | 積水化学工業株式会社 | まくら木 |

| JP3406174B2 (ja) * | 1997-03-10 | 2003-05-12 | 積水化学工業株式会社 | 枕木の接続構造 |

| JP3425523B2 (ja) * | 1997-05-16 | 2003-07-14 | 積水化学工業株式会社 | まくら木の補修方法 |

-

2001

- 2001-04-12 JP JP2001114177A patent/JP4603189B2/ja not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03128702U (ja) * | 1989-12-11 | 1991-12-25 | ||

| JP2000297401A (ja) * | 1999-04-14 | 2000-10-24 | Sekisui Chem Co Ltd | レールの設置構造、および、既設マクラギの補修方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002081007A (ja) | 2002-03-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20150105460A (ko) | 복합 철도 침목 | |

| JP5220752B2 (ja) | レール用弾性支持ブロックアセンブリ | |

| JP4603189B2 (ja) | まくら木の補修方法および敷設方法 | |

| JP2006526720A (ja) | レール使用車両、特に鉄道のためのレール構造体 | |

| JP3975082B2 (ja) | 連結まくら木の敷設方法 | |

| JP3387848B2 (ja) | レールの設置構造、および、既設マクラギの補修方法 | |

| KR100757228B1 (ko) | 철도궤도로부터 발생되는 진동 및 소음을 방지하기 위한철도궤도용 방음 및 방진매트 | |

| JP2005009118A (ja) | 分岐部用まくら木 | |

| JP4081223B2 (ja) | 既設まくら木の補修方法 | |

| JP3425523B2 (ja) | まくら木の補修方法 | |

| JP3903017B2 (ja) | まくら木の補修方法 | |

| JP3444724B2 (ja) | 枕 木 | |

| JP2005009119A (ja) | まくら木の連結方法、連結まくら木、並びに、連結まくら木の敷設方法 | |

| JPH09105101A (ja) | 繊維補強樹脂製枕木 | |

| JP4231203B2 (ja) | 線路の敷設方法 | |

| JP3519885B2 (ja) | 踏切路床板 | |

| JP4583647B2 (ja) | 回収材を原材料として利用した合成枕木の製造方法 | |

| JP2001295207A (ja) | 合成木材の穴補修方法 | |

| JP2001220703A (ja) | 合成枕木の接続構造並びに接続方法 | |

| JP4221322B2 (ja) | 踏切用床板、並びに、踏切 | |

| JP7385495B2 (ja) | まくら木の補修方法及びまくら木の補修構造とまくら木 | |

| KR20240124454A (ko) | 발포 탄성재와 부직포 일체형 침목패드 및 이를 구비한 침목의 시공방법 | |

| JP2002004205A (ja) | まくら木の補修構造、補修方法、並びに補修ユニット | |

| JPH11209903A (ja) | 有道床軌道の弾性化工法 | |

| JP2002348801A (ja) | 合成枕木の接続構造 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080118 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080118 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100405 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100721 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100727 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100908 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101001 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131008 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131008 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |